Реферат - Нефтегазопромысловое оборудованию. Эксплуатация скважи. Центробежные насосы установки уэцн общие сведения Схема установки

Скачать 1.53 Mb. Скачать 1.53 Mb.

|

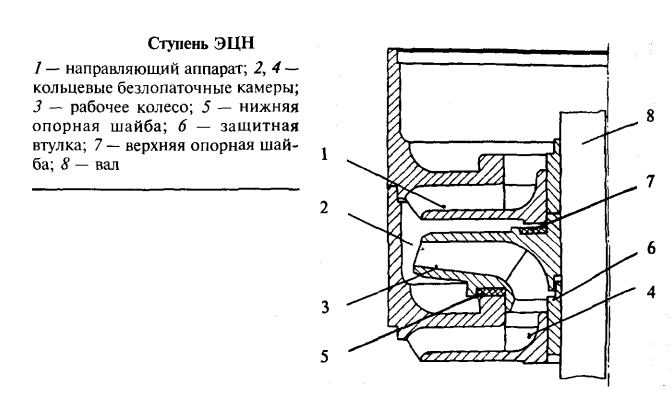

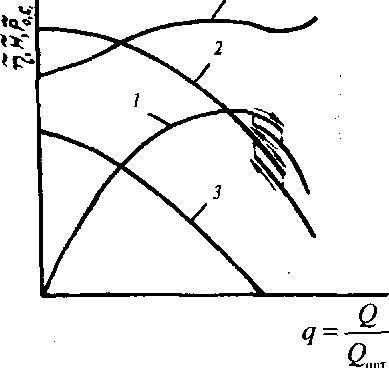

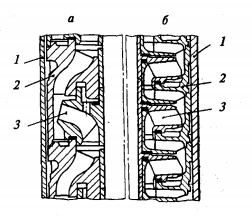

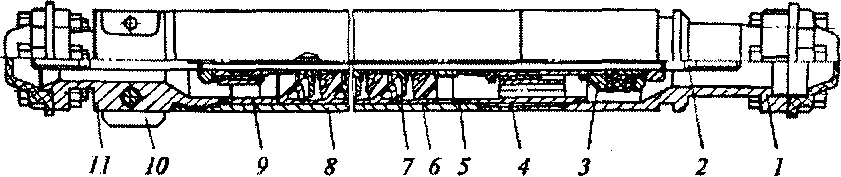

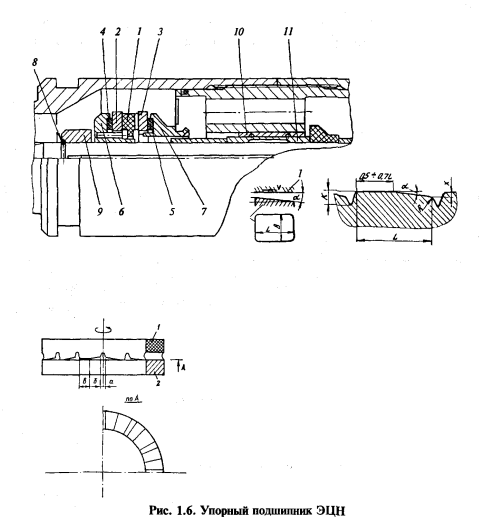

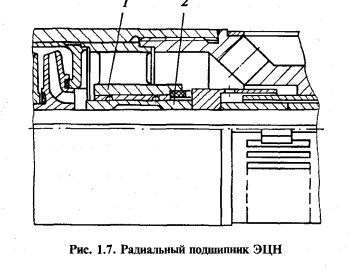

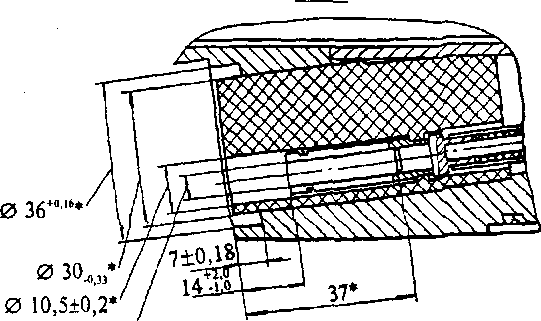

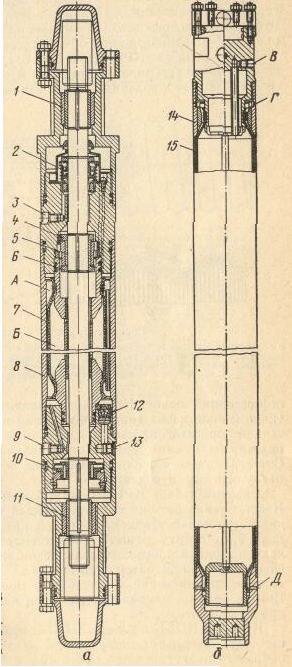

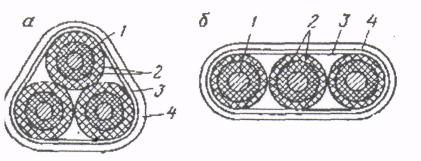

Конструкция центробежного насосаКонструкция ступениРабочим органом скважинного центробежного насоса служит ступень насосная (СН) с цилиндрическими (ЦЛ) или наклонно- цилиндрическими лопатками (НЦЛ), состоящая из рабочего колеса и направляющего аппарата (рис. 2).  Рис. 2. Ступень ЭЦН Ступени с ЦЛ применяются на номинальные подачи до 125 м3/сут (включительно) в насосах с наружным диаметром 86 и 92 мм, до 160 м3/сут в насосах с диаметром 103 мм и до 250 м3/сут в насосах с диаметром 114 мм. Ступени с НЦЛ применяются в насосах с большей подачей. В области своего применения ступени с НЦЛ имеют более высокий КПД и более, чем в 1,5 раза увеличенную подачу, чем ступени с ЦЛ в тех же диаметральных габаритах. Наружный диаметр ступеней 70, 80, 90 и 100 мм. Ступени размещаются в расточке цилиндрического корпуса каждой секции. В одной секции насоса может размещаться от 39 до 200 ступеней в зависимости от их монтажной высоты. Максимальное количество ступеней в насосах достигает 550 штук. Для возможности сборки ЭЦН с таким количеством ступеней и разгрузки вала от осевой силы применяется плавающее рабочее колесо. Рабочее колесо в насосе не фиксируется на валу в осевом направлении и удерживается от проворота призматической шпонкой. Колесо может свободно перемещаться в осевом направлении в промежутке, ограниченном опорными поверхностями направляющих аппаратов. Колесо опирается на индивидуальную для каждой СН осевую опору, состоящую из опорного бурта направляющего аппарата предыдущей ступени и антифрикционной износостойкой шайбы, запрессованной в расточку рабочего колеса; при этом утечка через переднее уплотнение колеса практически равна нулю. Но механический КПД ступени с плавающим рабочим колесом снижается из-за потерь трения в нижней опоре колеса. Величина этих потерь в первом приближении пропорциональна осевой силе, действующей на рабочее колесо ступени. Относительная характеристика ступени насоса представлена на рис. 3. Под относительной величиной понимается отношение фактической величины к соответствующей величине на оптимальном режиме, при котором КПД достигает максимального значения.  Рис. 3. Относительная характеристика ступени: 1— относительный КПД (Л); 2— относительный напор (Н); 3— относительная осевая сила (Р); 4—относительная мощность (N); q — относительная подача; Q — фактическая подача; Qo — оптимальная подача, соответствующая максимальному КПД На режимах, примерно на 10% превышающих подачу нулевой осевой силы, рабочее колесо СН может «всплыть», т.е. переместиться вверх вплоть до упора, выполненного в виде верхней осевой опоры, состоящей из опорного бурта на направляющем аппарате и шайбы, запрессованной в расточку рабочего колеса. Всплытие рабочего колеса сопровождается скачкообразным снижением напора, КПД и резким повышение потребляемой мощности при увеличении подачи. При уменьшении подачи от режима открытой задвижки рабочее колесо может опускаться в нижнее положение при значениях относительной подачи q= 0,9-1,0. Наиболее распространенный в настоящее время способ разгрузки колеса от осевой силы в ступенях с НЦЛ — создание при помощи выполненного у колеса второго верхнего уплотнения камеры за ведущим диском колеса, в котором давление с помощью отверстий в ведущем диске уравнивается с давлением у входа в колесо (рис. 4, а). Разгрузка рабочего колеса позволяет существенно снизить осевую силу. Такие ступени по сравнению с аналогичными ступенями с неразгруженными рабочими колесами имеют ряд преимуществ: повышенный ресурс работы индивидуальной нижней опоры рабочего колеса, увеличенный КПД  ступени. ступени.Рис. 4. Конструкции ступеней: а — с разгруженным рабочим колесом, б — двухопорная. 1 — корпус; 2 — направляющий аппарат; 3 — рабочее колесо Недостатками ступеней с разгруженными рабочими колесами является усложнение технологии и повышение трудоемкости изготовления, функциональный отказ способа разгрузки при засорении разгрузочных отверстий и при износе верхнего уплотнения рабочего колеса. Усиление пары индивидуальной осевой опоры и межступенного уплотнения СН может быть достигнуто применением двухопорной конструкции ступени (рис. 1.3, б). Двухопорная конструкция СН имеет по сравнению с одноопорной ступенью, повышенный ресурс индивидуальной нижней пяты ступени, более надежную изоляцию вала от абразивной и коррозионно-агрессивной протекающей жидкости, увеличенный ресурс работы и большую жесткость вала насоса из-за увеличенных осевых длин межступенных уплотнений, служащих в ЭЦН помимо уплотнения дополнительными радиальными подшипниками. Двухопорная конструкция ступени по сравнению с одноопорной более трудоемка в изготовлении. В погружном центробежном насосе для добычи нефти в зависимости от перекачиваемой продукции, в первую очередь, изнашиваются поверхности трения осевых и радиальных опор, в том числе осевых опор рабочих колес и радиальных межступен- ных уплотнений, а также поверхности каналов, контактирующие с потоком перекачиваемой жидкости. Повышение надежности и долговечности ступеней достигается путем уменьшения осевой силы, действующей на рабочие колеса, усиления пары трения осевой и радиальной опор, использования соответствующих износостойких и коррозионностойких материалов, уменьшением действия радиальных сил на ротор путем повышения точности изготовления, балансировки рабочих колес. Ответственной с точки зрения повышения надежности СН является верхняя пята рабочего колеса. Рабочее колесо работает на верхней пяте кратковременно на пусковых режимах и на режимах, лежащих правее рекомендованного диапазона подач, т.е. в режимах возможного всплытия рабочего колеса. При нарушении правил эксплуатации — установлении рабочего режима регулированием подачи от открытой задвижки — всплывшее рабочее колесо может не опускаться в свое нижнее положение и продолжительное время будет работать на своей верхней пяте. Условия трения в верхней пяте рабочего колеса менее благоприятные, чем условия трения нижней пяты из-за меньшего перепада давления в пяте, и, следовательно, худшей смазки поверхности трения. Износ поверхности каналов СН, контактирующих с потоком жидкости, возникает в случае применения СН для перекачивания жидкостей, содержащих механические примеси, твердость которых превышает твердость материалов СН. В насосах типа ЭЦН, ЭЦНИ и ЭЦНК используются ступени с одними и теми же проточными частями. Ступени в насосах разных исполнений отличаются друг от друга материалами рабочих органов, пар трения и некоторыми конструктивными элементами. Осевые опоры и радиальные подшипники вала насосаПри работе насоса осевые усилия от рабочих колес передаются на направляющие аппараты и на корпус насоса. При этом на вал насоса действует осевая сила от перепада давления на торец вала и осевая сила, действующая на рабочие колеса, прихваченные к валу из-за наличия в пластовой жидкости коррозионно-активных элементов и механических примесей. Для восприятия осевых сил, действующих на вал, в конструкции насоса предусмотрены осевые опоры. Осевые усилия в таком насосе воспринимаются осевой опорой вала самого насоса (в отечественных конструкциях ЭЦН) или осевой опорой гидрозащиты (большая часть насосов импортного производства). На рис. 5 показан скважинный центробежный насос в сборе. Осевое усилие, действующее на вал, воспринимается гидродинамической пятой 1. Вал 3 расположен в радиальных подшипниках скольжения 2 и 8. Радиальными подшипниками вала являются и опоры скольжения у втулок вала и внутреннего диаметра направляющих аппаратов 5 у каждой ступени. Крутящий момент передается от вала к рабочим колесам 7 через шпонку 6. Вся сборка ротора насоса размещена в корпусе 4 и сжата сверху корпусом подшипника 2, а внизу — основанием 10, на котором размещена приемная сетка 9. В верхней части насоса на корпус подшипника 2 навернута ловильная головка насоса, в которой имеется резьба для соединения с НКТ. Вал насоса соединяется с валом гидрозащиты шлицевой муфтой 11. В секции или модуль-секции насоса (рис. 5) обычного исполнения применяется упорный подшипник или гидродинамическая пята (рис. 6), состоящий из кольца 1 с сегментами на обеих плоскостях, устанавливаемого между двумя гладкими шайбами 2, 3.  Рис. 5. Модуль-секция насоса 1 — головка; 2 — вал; 3 — опора; 4 — верхний подшипник; 5 — кольцо; 6 — направляющий аппарат; 7 — рабочее колесо; 8 — корпус; 9 — нижний подшипник; 10 — ребро; 11 — основание Сегменты на шайбе пяты 1 выполнены с наклонной поверхностью с углом а = 5—7° и плоской площадкой длиной (0,5—0,7)L (где L — полная длина сегмента). Ширина сегмента В равна (1...1,4)Х. Для компенсации неточностей изготовления и восприятия ударных нагрузок под гладкие кольца помещены эластичные резиновые шайбы-амортизаторы 4, 5, запрессованные в верхнюю 6 и нижнюю 7 опоры. Осевая сила от вала передается через пружинное кольцо 8 опоры вала и дистанционную втулку 9 упорному подшипнику.  Рис 6. Упорный подшипник Гидродинамическая пята выполнена с радиальными канавками, скосом и плоской частью на поверхности трения о подпятник. Она обычно изготавливается из бельтинга (технической ткани с крупными ячейками), пропитанного графитом с резиной и завулканизированного («запеченного») в пресс-форме. При вращении пяты жидкость идет от центра к периферии по канавкам, попадает под скос и нагнетается в зазор между плоскими частями подпятника и пяты. Таким образом, подпятник скользит по слою жидкости. Такое жидкостное трение (не в пусковом, а в рабочем режиме пяты) обеспечивает низкий коэффициент трения, незначительные потери энергии на трение в пяте, малый износ деталей пяты при достаточном осевом усилии, которое она воспринимает. Радиальный подшипник ЭЦН воспринимает радиальные нагрузки, возникающие при работе насоса. Радиальный подшипник (рис. 7) состоит из опорной втулки с вкладышем 1, которые является неподвижными деталями и втулки 2, вращающейся вместе с валом. В каждой модуль-секции насоса обычного исполнения вал имеет два радиальных подшипника — верхний и нижний, а в модуль-секциях насосов износостойкого исполнения, кроме перечисленных радиальных подшипников, используются промежуточные радиальные опоры.  Рис. 7. Радиальный подшипник Типы и конструкция погружных электродвигателейПогружные электродвигатели, служащие для привода центробежных насосов, — асинхронные, с короткозамкнутыми роторами, маслоза- полненные. При частоте тока 50 Гц синхронная частота вращения их вала равна 3000 мин-1. Двигатели, как и насосы, имеют малые диаметры, различные для скважин с обсадными колоннами 168 и 146 мм. Их мощность достигает 125 кВт. Напряжение тока у двигателей (400—2000 В) зависит от типоразмера двигателя. Рабочая сила тока 20—85 А, скольжение 6 %. Малые диаметры и большие мощности вызывают необходимость увеличивать длину двигателей, которая иногда превышает 8 м. Погружной электродвигатель (рис. 8), как и всякий электродвигатель, имеет статор и ротор. Статор и ротор погружного электродвигателя секционные. Каждая секция длиной около 300 мм. Секция статора имеет набор магнитных жестей 9, по обе стороны которого имеется пакет немагнитных жестей 8, в последних расположены корпуса радиальных опор скольжения 7 вала 11. Секция ротора имеет набор жестей ротора 10 и втулки опор 7 вала. Жести статорных секций имеют отверстия для катушек обмотки статора. В жестях роторных секций расположена «беличья клетка». Статор запрессован в корпус 12. Ротор собран на валу 11. Число секций ротора и статора доходит до 12—15. В верхней части двигателя имеется головка 2, в которой размещена осевая опора вала (детали 3 и 4) и подсоединение кабеля (кабельный ввод) 5. Вал двигателя в верхней части заканчивается шлицевой муфтой 1, соединяющей валы двигателя и гидрозащиты. В нижней части двигателя, в его основании 14, расположен фильтр 13 и клапаны, соединяющие полость двигателя с компенсатором, расположенным ниже двигателя. Двигатель заполнен изоляционным сухим трансформаторным маслом. При большой длине статора двигателя масло в зазоре между статором и ротором перегревается. Для того чтобы избежать местного перегрева масла, в двигателе осуществляется его циркуляция. Вал двигателя имеет отверстие, по которому масло поступает от фильтра 13 к турбинке 6. Турбинка, вращаясь с валом, нагнетает масло из внутренней полости вала в верхнюю часть двигателя. Создается перепад давления масла, находящегося в верхней части двигателя и у фильтра. Масло движется сверху к фильтру по зазору между статором и двигателем.  Рис. 8.Схема погружного электродвигателя Таким образом уравнивается температура всего масла, заполняющего двигатель, и в то же время масло способствует отбору теплоты от перегретых частей двигателя. На своем пути масло подается и к радиальным опорам вала для их смазки. Теплостойкость обмоточных проводов электродвигателя ограничивается 130 °С. С учетом перегрева двигателя за счет потерь энергии в нем температура окружающей среды ограничена у большинства двигателей 60—70 °С. Имеются отдельные двигатели, предназначенные для работы при температуре окружающей среды до 90 °С. Эта группа двигателей в последние годы расширяется. Если невозможно выполнить двигатель необходимой мощности в одном корпусе, двигатель может быть составлен из двух секций, подобно тому как составляются секционные насосы. Погружные электродвигатели изготавливают двух типов: со стержневой и протяжной обмотками. Стержневая обмотка представляет собой стержни из медного провода, изолированные стекломиколентой, пропитанной грифтальмасляным лаком или фторпластовой лентой. Протяжную обмотку выполняют из медного обмоточного провода, изолированного лавсановой пленкой с подклейкой полиамидным лаком, или из медного провода с фторопластовой изоляцией. За счет более полного заполнения паза статора протяжной обмоткой повышается мощность двигателя и уменьшается его длина. В шифре электродвигателей, например, ПЭДС-90-117В5 приняты следующие обозначения: ПЭД — погружной электродвигатель, С — секционный, 90 — номинальная мощность (в кВт), 117—внешний диаметр двигателя (в мм), В5—исполнение двигателя, соответствующее климатическим условиям применения. Конструкция кабельного вводаУзел токоввода служит для питания обмотки статора и содержит кабельную муфту и электроизоляционную колодку (рис. 9). В колодке размещены составные электрические контакты, связанные с выводами обмотки статора. Соединение кабельной муфты с головкой ПЭД герметично, при этом электрические контакты узла токоввода находятся в полости двигателя, заполненного диэлектрическим маслом. Колодка имеет три отверстия для установки контактных гильз и центральное отверстие для прохода диэлектрического масла. Она выполнена из электроизоляционных пластмасс.  Рис. 9. Токоввод Выводной провод обмотки статора с впаянным наконечником имеет резьбовое окончание для соединения с контактной гильзой. Материал выводного провода типа ПФС или ПФТ, наконечник выполнен из меди. Контактная гильза выполнена из латуни, имеет в осевом направлении разрезы, а в верхней части кольцевую пружину, которая предназначена для сжатия лепестков гильзы. В нижней части контактной гильзы имеется резьбовое отверстие, которое предназначено для соединения составных контактов (наконечника и гильзы). В отверстиях колодки токоввода имеются буртики, удерживающие гильзу с наконечником от перемещения в осевом направлении. Установленные в колодке контакты (гильзы) имеют незначительную свободу перемещения, что обеспечивает их самоустановку при соединении с контактами кабельной муфты. Газосепараторы.Позволяют отделить часть газа до его входа в насос. Имеет центробежный принцип действия (но не колесо, а шнек). Вал вращается. Т.к. среда не однородная, то к стенке отделяется более тяжелая среда (жидкость), а в центре около вала остается газ. Есть специальное устройство, которое переводит газ в затрубье и газ из затрубья отделяется.  Рис. 10. Газосепаратор типа МН(К)-ГСЛ 1- корпус; 2 - головка; 3 - основание; 4 - вал; 5 - канал для газа, б - канал для жидкости; 7 - радиальный подшипник; 8 - приемные каналы; 9 - подпятник; 10 - радиальный подшипник; 11 - пята, 12 - шнек; 13 - осевое колесо; 14 - сепараторы; 15 - втулки подшипников; 16 - направляющий аппарат ГидрозащитаДля увеличения работоспособности погружного электродвигателя большое значение имеет надежная работа его гидрозащиты, предохраняющей электродвигатель от попадания в его внутреннюю полость пластовой жидкости и компенсирующей изменение объема жидкости в двигателе при его нагреве и охлаждении, а также при утечке масла через негерметичные элементы конструкции. Пластовая жидкость, попадая в электродвигатель, снижает изоляционные свойства масла, проникает через изоляцию обмоточных проводов и приводит к короткому замыканию обмотки. Кроме того, ухудшается смазка подшипников вала двигателя. В настоящее время на промыслах Российской Федерации широко распространена гидрозащита типа Г. Гидрозащита типа Г состоит из двух основных сборочных единиц: протектора, который устанавливается между насосом и двигателем, и компенсатора, расположенного в нижней части двигателя. Протектор гидрозащиты типа Г (рис. 11) состоит из головки, верхнего, среднего и нижнего ниппелей, нижнего корпуса и основания, последовательно соединенных между собой резьбой.  Рис .11. Протектор гидрозащиты типа Г На валу протектора установлены три радиальных подшипника скольжения. Осевые нагрузки через пяту воспринимаются верхним и нижним подпятниками. На обоих концах вала — шлицы для соединения с двигателем и насосом. На валу последовательно установлены три торцовых уплотнения, зафиксированные пружинными кольцами. Внутри корпусов размещены две короткие диафрагмы — верхняя и нижняя, концы которых посредством хомутов герметично закреплены на опорах. Внутренняя полость нижней диафрагмы сообщается при соединении протектора с двигателем с его внутренней полостью. Задиафрагменная полость нижней диафрагмы продольными каналами в нижнем ниппеле сообщена с внутренней полостью верхней диафрагмы, а полость верхней диафрагмы продольными каналами в среднем ниппеле сообщается с полостью между верхним и средним торцовыми уплотнениями. Протектор заполняют маслом через отверстия под пробки с обратными клапанами, выпуская при этом воздух через соответствующие пробки. Защита от проникновения пластовой жидкости обеспечивается торцовыми уплотнениями и резиновой диафрагмой. При работе электродвигателя в процессе его включений и выключений масло, его заполняющее, периодически нагревается и охлаждается, изменяясь соответственно в объеме. Изменение объема масла компенсируется за счет деформации эластичной диафрагмы компенсатора. В процессе работы происходит утечка масла через торцовые уплотнения. По мере расхода масла диафрагма компенсатора складывается, а диафрагмы протектора расширяются. После полного расхода масла из компенсатора наступает второй период работы гидрозащиты, когда используются компенсационные возможности диафрагмы протектора. При падении давления во внешней полости диафрагмы протектора, при остановке электродвигателя и охлаждении масла обратный клапан открывается и впускает во внешнюю полость пластовую жидкость, тем самым выравнивая давления. Последовательное дублирование эластичных диафрагм и торцовых уплотнений в протекторе повышает надежность защиты электродвигателя от попадания в него пластовой жидкости. Компенсатор (рис. 12) расположен в нижней части двигателя и предназначен для выравнивания давления в двигателе и пополнения его маслом.  Рис. 12. Конструкция компенсатора гидрозащиты типа Г: 1 — поршень автоматического клапана; 2 — диафрагма Компенсатор состоит из корпуса и каркаса, к которому крепится диафрагма. Полость за диафрагмой сообщена с затруб- ным пространством отверстиями в корпусе компенсатора. Пробка, расположенная на наружной поверхности компенсатора, предназначена для закачки масла в компенсатор, а внутренне отверстие под заглушку — для выхода воздуха при заполнении его маслом, а также для сообщения полости двигателя и компенсатора. После заполнения маслом компенсатора заглушка должна быть закрыта, а после монтажа установки и спуска ее в скважину заглушка автоматически открывается, при погружении компенсатора под уровень пластовой жидкости на 15—30 м. В шифре гидрозащиты, например, 1Г51 приняты следующие обозначения: 1 — модификация, Г — тип защиты, 5 — условный размер обсадной колонны, 1 — номер разработки. Кроме гидрозащиты типа Г, на нефтяных промыслах России нашла широкое применение гидрозащита типа П.  Рис. 13. Протектора типа П 1 — головка верхняя; 2 — трубка; 3 — пробка; 4 — пробка; 5 — корпус; 6 — диафрагма; 7 — пробка; 8 — пробка; 9 — диафрагма; 10 — подпятник; 11 — пята; 12— торцевое уплотнение; 13 — вал; 14— подшипник; 15 — трубка; 16 — трубка; 17 — корпус; 18 — нижняя головка Основные составные части протектора типа П (рис. 13): вал, торцовые уплотнения, корпуса, камеры, связанные гидравлически между собой последовательно с помощью отверстий, выполненных во фланцах в месте установки торцевых уплотнений. Внутренние полости диафрагм заполнены маслом. Торцовые уплотнения с двумя диафрагмами, закрепленными на цилиндрах, образуют верхнюю камеру над торцовым уплотнением, в районе верхней диафрагмы — среднюю камеру, в районе нижней диафрагмы — нижнюю камеру. Трубки между полостями камер расположены таким образом, что при движении сверху жидкость должна проходить по лабиринту и в двух местах этот путь механически разделяется двумя диафрагмами. Полости, образованные диафрагмами, снабжены клапанами, через которые сбрасывается масло при избыточном давлении. Заполнение полости протектора производится снизу. Диэлектрическое масло проходит по валу к трубке, через отверстия в трубе заполняет нижнюю полость, воздух и избыток масла через отверстия в трубе поступает в зону нижнего торцового уплотнения, заполняет его полость и под избыточным давлением через клапан выходит в следующую полость. Воздух выходит в отверстие ниппеля под пробку между нижней и средней камерами, а масло стекает на дно полости, заполняет ее до появления в отверстие под пробку и после ее закрытия пробкой продолжает поступать в полость верхней диафрагмы. Далее заполняют полости в средней и верхней камеры, при этом для удаления воздуха используются пробки в верхней головке. Полости внутри диафрагмы защищены от проникновения пластовой жидкости по валу торцевым уплотнением. Нижний конец диафрагмы протектора закреплен герметично, верхний имеет упругое крепление при помощи браслетных пружин, что позволяет осуществлять регулирование давления при температурных расширениях масла [3]. Для устранения перепада давления в верхней камере имеется трубка, через которую поступает пластовая жидкость в наружную полость, расположенную над диафрагмой средней камеры. При работе двигателя масло расширяется, при этом растягивает резиновую диафрагму и прижимает ее к внутренней поверхности корпуса протектора. Лишний объем масла будет выдавлен через верхний конец диафрагмы, который имеет упругое крепление. При остановке и охлаждении двигателя объем масла будет уменьшаться и резиновая диафрагма, воспринимая давление окружающей среды, будет втягиваться внутрь и пополнять маслом полость двигателя. При последующем включении двигателя процесс изменения объема масла повторится, то есть при любых изменениях объема и давления масла диафрагмы будут «дышать» и отслеживать объем находящегося масла в двигателе и уравновешивать давление в его полости с давлением окружающей среды. Основным узлом протекторов являются торцевые уплотнения, предназначенные для герметизации вращающихся валов диаметром 25 мм и 35 мм. Торцовые уплотнения производятся по техническим условиям: ТУ 3639-003-00217573-93. Торцовые уплотнения; ТУ 3632-14-00217573-97. Уплотнения УТ1Р.025; ТУ УЗ. 10-00216852-013-97. Уплотнения торцовые релито- вые серии 2Р; ТУ 3639-006-46874052-01. Уплотнения торцовые для гидрозащит погружных электродвигателей. Уплотнения (рис. 1.104 и 1.105) состоят из двух колец (вращающегося и невращающегося), поджатых друг к другу пружиной. На вращающемся кольце установлен сильфон, обжимаемый каркасом, другой конец сильфона через обойму с корпусом поджимается к валу. На невращающемся кольце установлена манжета или резиновое уплотнительное кольцо.  Рис. 14. Гидрозащита типа ГД. Гидрозащита типа ГД (рис. 14.) состоит из двух узлов: протектора, защищающего полость двигателя от попадания пластовой жидкости, и компенсатора, компенсирующего утечки через торцовое уплотнение жидкого масла и температурные изменения объема масла в системе «двигатель — гидрозащита». Гидрозащита ГД применяется в установках с насосами, имеющими в основании радиально-упорный подшипник и набивное уплотнение. Протектор гидрозащиты ГД устанавливается между насосом и двигателем. Компенсатор подсоединяется к нижней части двигателя при помощи переводника. Протектор (рис. а) состоит из двух камер А и Б. Камеры А и В разделяются между собой эластичным элементом (резиновой диафрагмой 7) и торцовым уплотнением 2. Камера А защищена от проникновения пластовой жидкости по валу набивным уплотнением, расположенным в насосе, и заполняется густым маслом. Избыточное давление в протекторе создается лопастным колесом 10. Вал протектора размещен в трех подшипниках скольжения 1, 5 и 11 и зафиксирован в осевом направлении при помощи пят 4 и 6. Компенсатор (рис. б) состоит из камеры, образованной эластичным элементом (резиновой диафрагмой 15) и заполненной жидким маслом. Диафрагма помещена в стальном кожухе 14, защищающем ее от повреждений. Масло заправляют через отверстие В. Полость за резиновой диафрагмой сообщена со скважиной отверстиями Г и Д. КабельПЭД питается электроэнергией по трехжильному кабелю, спускаемому в скважину параллельно с НКТ. Кабель крепится к внешней поверхности НКТ металлическими поясками по два на каждую трубу. Кабель работает в тяжелых условиях. Верхняя его часть находится в газовой среде, иногда под значительным давлением, нижняя - в нефти и подвергается еще большему давлению. При спуске и подъеме насоса, особенно в искривленных скважинах, кабель подвергается сильным механическим воздействиям (прижимы, трение, заклинивание между колонной и НКТ и т. д.). По кабелю передается электроэнергия при высоких напряжениях. Использование высоковольтных двигателей позволяет уменьшить ток и, следовательно, диаметр кабеля. Однако кабель для питания высоковольтного ПЭДа должен обладать и более надежной, а иногда и более толстой изоляцией. Все кабели, применяемые для УПЦЭН, сверху покрыты эластичной стальной оцинкованной лентой для защиты от механических повреждений. Необходимость размещения кабеля по наружной поверхности ПЦЭН уменьшает габариты последнего. Поэтому вдоль насоса укладывается плоский кабель, имеющий толщину примерно в 2 раза меньше, чем диаметр круглого, при одинаковых сечениях токопроводящих жил. Все кабели, применяемые для УПЦЭН, делятся на круглые и плоские. Круглые кабели имеют резиновую (нефтестойкая резина) или полиэтиленовую изоляцию, что отображено в шифре: КРБК означает кабель резиновый бронированный круглый или КРБП - кабель резиновый бронированный плоский. При использовании полиэтиленовой изоляции в шифре вместо буквы Р пишется П: КПБК - для круглого кабеля и КПБП - для плоского. Круглый кабель крепится к НКТ, а плоский - только к нижним трубам колонны НКТ и к насосу. Переход от круглого кабеля к плоскому сращивается методом горячей вулканизации в специальных прессформах и при недоброкачественном выполнении такой сростки может служить источником нарушения изоляции и отказов. В последнее время переходят только к плоским кабелям, идущим от ПЭДа вдоль колонны НКТ до станции управления. Однако изготовление таких кабелей сложнее, чем круглых (табл. 1). Имеются еще некоторые разновидности кабелей с полиэтиленовой изоляцией, не упомянутые в таблице. Кабели с полиэтиленовой изоляцией на 26 - 35 % легче кабелей с резиновой изоляцией. Кабели с резиновой изоляцией предназначены для использования при номинальном напряжении электрического тока не более 1100 В, при температурах окружающей среды до 90 °С и давлении до 1 МПа. Кабели с полиэтиленовой изоляцией могут работать при напряжении до 2300 В, температуре до 120 °С и давлении до 2 МПа. Эти кабели обладают большей устойчивостью против воздействия газа и высокого давления. Все кабели имеют броню из волнистой оцинкованной стальной ленты, что придает им нужную прочность.  Рис. 15.Схема кабеля. 1— жила кабеля; 2 — электроизоляция и слой, защищающий от внешней среды; 3 — подложка под броню; 4 — металлическая броня |