Система обеспечение качества продукции на предприятии. Cодержание

Скачать 244 Kb. Скачать 244 Kb.

|

|

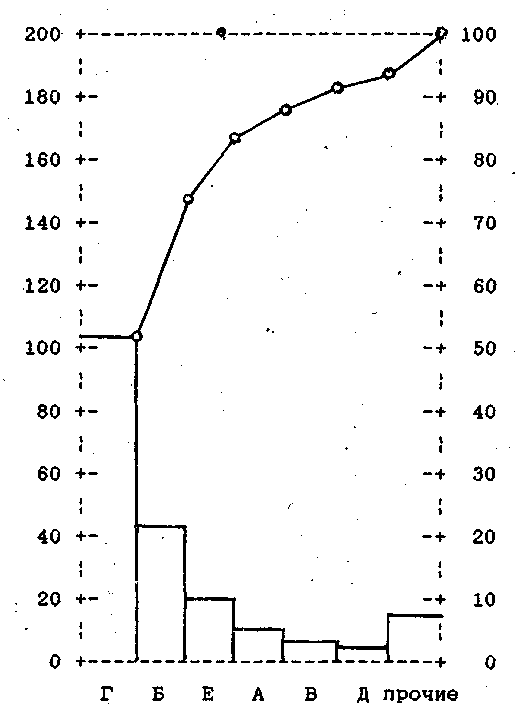

Производство средств вычислительной техники (СВТ) является одним из стратегически важных для РБ направлений, как наукоемкая отрасль, не требующая больших сырьевых и энергетических затрат. Помимо этого, производство СВТ в государственном секторе экономики необходимо для обеспечения нужд национальной безопасности в сфере информационных технологий. Необходимо отметить, что производство и продажа СТВ стало одним из высокодоходных направлений бизнеса. Номенклатура средств вычислительной техники включает: Универсальные ЭВМ общего назначения серии Минск-9000; Персональные ЭВМ; Модульные дисковые подсистемы. Основываясь на многолетних традициях, используя накопленный опыт и развитую технологическую базу, ОАО «МПОВТ» в настоящее время производит широкую гамму средств вычислительной техники: от ПЭВМ начального уровня до мощных вычислительных систем, построенных на высокопроизводительных универсальных ЭВМ с архитектурой ESA/390 и компьютерных классов. В составе ПЭВМ применены аппаратно-программные средства борьбы с несанкционированным доступом к аппаратуре и данным, средства криптозащиты и электронной подписи. Создание информационных систем по различным направлениям научной и хозяйственной деятельности, развитие и совершенствование расчетно-платежной системы страны, применение компьютерных информационных технологий в системах безналичных расчетов, автоматизация торговых процессов ставят повышенные требования к техническому уровню средств вычислительной техники и расчетно-кассовых терминалов. Силами ОАО «МПОВТ» разработано и освоено производство не имеющих аналогов в странах СНГ и являющихся конкурентоспособными на рынке платежно-справочных терминалов. В связи с внедрением в Республике Беларусь системы безналичных расчетов с использованием электронных пластиковых карточек, рынок таких информационно-платежных терминалов является достаточно широким. Объем выпуска средств вычислительной техники в общем объеме производства в 2009 году составил 18%. Значительное внимание на предприятии уделяется разработке и внедрению в производство изделий народно-хозяйственного назначения: энергосберегающих приборов (счетчиков и регуляторов воды и тепла), кассовых аппаратов, блоков и сборочных узлов для тракторного и автомобильного заводов. Авторским коллективом специального конструкторского бюро ОАО «МПОВТ» за последние три года разработаны и освоены в производстве приборы учета энергоносителей СВиТ-02, а также электронные регуляторы систем теплоснабжения и горячего водоснабжения РГВиТ. Прибор СВиТ-02 предназначен для коммерческого или ведомственного учета количества тепловой энергии в водяных системах теплоснабжения и объема воды в системах водоснабжения. Прибор имеет одно и двухпоточное исполнение. Сертификация системы качества – проверка, оценка и удостоверение аккредитованным органом по сертификации систем качества в том, что система качества проверяемого предприятия соответствует требованиям стандарта на систему качества. Следует отметить, что в соответствии с действующей нормативно-технической документацией разработка и внедрение систем качества на базе ИСО 9000 не является строго обязательной. Необходимость разработки таких систем в конкретных случаях определяется соглашением между производителем и заказчиком продукции или межотраслевыми документами, предусматривающими обязательность наличия подобных систем (например, при определенных схемах сертификации продукции, создания совместных предприятий и т.п.). В данном случае работа на предприятии по созданию и совершенствованию системы управления с учетом требований международных стандартов ИСО 9000 определена обязательной и приоритетной и рассматривается как эффективное средство повышения конкурентоспособности продукции, укрепления экономического положения предприятия. Такое решение принято в связи с тем, что процесс разработки, внедрения и сертификации системы качества, соответствующей требованиям семейства ИСО 9000, оказывает позитивное влияние на организацию производства, сокращение издержек, повышение конкурентоспособности продукции. 3. МЕЖДУНАРОДНАЯ СТАНДАРТИЗАЦИЯ Проведение периодической официальной оценки руководством предприятия результативности системы менеджмента качества, функционирующей на предприятии, является требованием стандарта ИСО 9001-2001 и осуществляется в рамках анализа системы менеджмента качества со стороны руководства. Это позволяет не только оценить результаты деятельности в области качества, но и определить возможности улучшения. Анализ включает также оценку соответствия направления развития предприятия поставленным перед ним стратегическим целям с учетом изменяющихся условий (появления новых законодательных требований и требований потребителя, введения нового оборудования, новых технологий и др.). Так как система менеджмента качества разрабатывается и внедряется на предприятии с целью управления всеми видами деятельности, которые могут оказать влияние на качество выпускаемой продукции, и практически все поставленные предприятием в области качества тесно связаны с качеством выпускаемой продукции, то степень достижения этих целей характеризует действенность или результативность системы менеджмента качества. Результативность системы менеджмента качества может быть также оценена и через положительную динамику показателей качества, установленных на предприятии и количественно характеризующих цели в области качества. Комплекс проведенных работ по дальнейшему совершенствованию системы управления качеством в конечном итоге позволит предприятию пройти инспекционный аудит специалистами Госстандарта Республики Беларусь системы качества при производстве средств вычислительной техники и при производстве автоматических телефонных станций, результатом которого явилось получение сертификата и признание соответствия действующей на предприятии системы качества требованиям СТБ ИСО 9000). Проведение сертификации системы качества на предприятии позволило решить целый ряд организационных и технических вопросов: актуализировать действующий фонд стандартов предприятия (элементов системы качества); упорядочить систему планирования повышения качества продукции: оптимизировать число разрабатываемых планов и мероприятий и подчинять их выполнению "Программы социально-экономического развития предприятия"; постоянно анализировать происходящие изменения в организационной структуре производства и учитывать их в действующей системе качества; улучшить взаимодействие с пользователями продукции и на этой основе оперативно решать вопросы сервисных услуг; совершенствовать систему материального стимулирования работников предприятия за достижение установленного покупателями качества при производстве продукции и как результат – повысить личную ответственность за качество выполняемых работ; расширить рынок сбыта выпускаемой продукции. Решение технических и организационных вопросов в соответствии с действующей на предприятии системой качества позволило оценивать статистику затрат на качество продукции, принимать соответствующие корректирующие решения и последовательно улучшать количественные и надежностные характеристики продукции. В части реализации задачи управления качеством по действующей системе на предприятии определено направление по обработке методов статистического управления технологическими процессами (распределение дефектов, выявленных при изготовлении блоков АТС "Бета" в 2009 г.). С помощью данного инструмента управления в значительной степени решены вопросы качественного выпуска блоков АТС и средств вычислительной техники. В результате исследования системы менеджмента качества в соответствии со стандартами ИСО серии 9000 ОАО «МПОВТ» можно сделать следующие выводы об эффективности действия системы: Сертификация систем менеджмента качества производимой продукции позволила принимать участие в тендерах на их поставку; Увеличился объем реализации на сумму 2055931,8 тыс. руб., увеличился объем поставок на экспорт на сумму 42953,1 тыс. руб. (по отчету); Отсутствуют рекламации. Затраты на ремонт гарантийных изделий уменьшились на 0,23%; Потери от брака уменьшились на 0,12%. Затраты на ремонт гарантийных изделий уменьшились на 0,23%; Система менеджмента качества позволила улучшить организацию работ в области качества. На днях оценки качества рассматриваются результаты внутренних проверок функционировании системы менеджмента качества. Несоответствия, выявленные в одном подразделении, доводятся до всех руководителей с целью анализа деятельности их подразделений; Внедрение системы менеджмента качества позволило улучшить показатели качества на этапе выпускаемых изделий. В результате уровень отказности основной товарной продукции на этапе гарантийной эксплуатации составил: 0,44 отказа на 1000 портов в месяц для АТС «Бета»; 0,6 отказа на 100 изделий ПЭВМ-2002; 0,82 отказа на 100 изделий СВИТ-02; 0,33 отказа в месяц на 100 кассовых аппаратов ВМ-8007. Выход годных блоков АТС «Бета» на этапе производства при первом включении составил 85%. Сдача готовой продукции с первого предъявления на предприятии составила 99,93% Количество несоответствий, выявленных при внутренних проверках функционирования системы менеджмента качества, сократилось на 20 %. СИСТЕМА УПРАВЛЕНИЯ КАЧЕСТВОМ ПРОДУКЦИИ Система качества – это совокупность организационной структуры, методик, процессов, ресурсов, необходимых для осуществления общего руководства качеством. Целью системы качества является: обеспечение качественного выполнения всех видов деятельности на предприятии; обеспечения соответствия выпускаемой продукции установленным требованиям. Организационное построение системы качества основано на распределении процедур, процессов и ответственности по функциям управления качеством. Органами управления системы качества являются ДОК (день оценки качества) и ПДКК (постоянно действующая комиссия по качеству), деятельность которых регламентируется стандартом предприятия ТАИС 02.09. День оценки качества на ОАО “MПОВT” проводятся систематически: на уровне предприятия – 1 раз в месяц; на уровне цеха (отдела) – 1 раз в неделю; на уровне производства – 1 раз в месяц; на уровне участка (бюро) – 1 раз в неделю. При выпуске продукции с дефектами тема качества поднимается каждый день. В «день качества» рассматриваются актуальные вопросы о качестве сырья, труда, продукции. В кабинете собираются представители цехов, служб и участков. Дискутируя, они обсуждают волнующие их вопросы, вносят предложения, отчитываются за результаты деятельности по обеспечению и улучшению качества работы и продукции, разрабатывают мероприятия конкретно по каждой службе, участку, цеху, что позволяет повышать условия труда и качественные характеристики изделий. Основой системы качества являются: политика в области качества (основные направления и цели организации в области качества, официально сформулированные высшим руководством); должностные инструкции для всех категорий работников, включая высшее руководство и положения обо всех подразделениях предприятия, определяющие как персональные задачи ответственность, так и задачи и ответственность подразделений за соблюдением требований по управлению и обеспечению качества; действия по управлению и обеспечению качества на всех этапах изготовления продукции, которые регламентированы документами системы качества; контроль выполнения документированных процедур и эффективности системы качества. Важнейшим звеном в функционировании службы качества является разработка документации системы качества. Основным документом, определяющим способы реализации политики качества, является программа качества. Процедуры разработки, утверждения и контроля программы и плана качества приведены в СТП ТАИС 02.03. ОРГАНИЗАЦИЯ ТЕХНИЧЕСКОГО КОНТРОЛЯ НА ПРЕДПРИЯТИИ Качество – совокупность свойств и характеристик, продукции или услуги, которые придают ей способность удовлетворить обусловленные или предполагаемые потребности. Качество продукции гарантируется не только ее соответствием техническим условиям, но и наличием на предприятии функционирующей системы качества. Под техническим контролем понимается проверка соблюдения требований, предъявляемых к качеству продукции на всех стадиях ее изготовления, и всех производственных условий, обеспечивающих его. Основной задачей технического контроля является обеспечение выпуска высококачественной и комплектной продукции, соответствующей стандартам и техническим условиям. Технический контроль за качеством продукции производится на предприятиях централизованно, через отдел технического контроля (ОТК) — самостоятельное структурное подразделение. Начальник ОТК непосредственно подчиняется директору предприятия. Работники ОТК подчиняются только его начальнику. Аппарат ОТК состоит из бюро, групп или исполнителей (в зависимости от размеров предприятия): технической приемки материалов, полуфабрикатов и изделий, поступающих от поставщиков; цехового контроля (БТК цеха); контроля орудий производства; испытания и сдачи готовой продукции; по учету и анализу брака. ОТК подчиняется также центральная измерительная лаборатория (ЦИЛ) с контрольно-проверочными пунктами (КПП) в цехах, механическая, металлографическая и химическая лаборатории. Бюро (группа) цехового контроля (БЦК) возглавляется начальником или старшим контрольным мастером и состоит из сменных контрольных мастеров и контролеров. В функции ОТК входят: контроль поступающих на предприятие со стороны сырья, материалов, полуфабрикатов, топлива; контроль состояния оборудования и технического оснащения; контроль выполнения технологического процесса на всех стадиях изготовления продукции; контроль качества продукции; предупреждение, выявление и учет брака; установление причин брака; разработка мероприятий по устранению брака, рекламаций и улучшению качества продукции. Внутренние проверки делятся на этапы: разработка годового плана внутренних проверок; подготовка, проведение, отчет по конкретным проверкам; оперативный контроль за деятельностью по проверкам и проведение корректирующих мероприятий; обобщение результатов проверок и анализ со стороны рукаводства предприятия [17,c.141-142]. Внутренние проверки могут быть и внеплановые в следующих случаях: при наличии претензий по качеству продукции,поступивших от потребителей; при нестабильности технологического процесса; при проверке выполнения корректирующих мероприятий; при организационных изменениях; при внедрении новой техники; при приеме нового персонала. Внеплановые проверки проводятся на основании указания зам. генерального директора по качеству. Порядок планирования и подготовки внутренней проверки: Исходя из результатов функционирования системы обеспечения качества и необходимости ее совершенствования группа управления качеством ежегодно до 25.12. текущего года составляет годовой план проведения внутренних проверок по элементам системы на следующий год. При этом учитывается, что каждому элементу системы и качеству процесса проверку проводят не реже одного раза в год. Для проведения проверок формируются экспертные группы, которые назначаются приказом Генерального директора. Приказ готовит группа управления качеством. Этим же приказом назначается руководитель группы. Руководитель экспертной группы назначается из числа специалистов, прошедших подготовку в части изучения требований МС ИСО 9000 (в том числе, по внутренним проверкам системы качества). При подборе членов группаы должны учитываться следующие качества: независимость от руководства проверяемого подразделения; объективность; компетентность; стаж работы на предприятии не менее трех лет. Копии утвержденного плана рассылаются во все проверяемые подразделения. 3. Руководитель проверяемого подразделения может перенести сроки проведения проверок в исключительных случаях, о чем он уведомляет зам. Генерального директора по качеству в письменном виде с указанием причины. 4. Экспертная группа разрабатывает программу конкретной внутренней проверки и при проверке использует анкету – вопросник. Проверка качества продукции осуществляется с целью: обеспечения соответствия изготовляемой продукции установленным требованиям; подтверждения достигнутого уровня качества продукции; определения тенденций изменения качества продукции. Объектами при проверке качества продукции являются: продукция; технические условия; программы, методики и протоколы испытаний. Проверка качества технологического процесса проводится для: оценки возможности изготовления продукции заданного качкства; оценки стабильности технологических процессов. При проверке качества технологического процесса проверяется соблюдение требований технологического процесса при изготовлении продукции и обеспечение управления элементами производственного процесса. Порядок проведения внутренних проверок (приложение 1). Управление качеством продукции на стадиях жизненного цикла изделия проиллюстрировано (приложение 2). 1. Этапам исследования и проектирования принадлежит определяющая роль в повышении качества продукции. Целью управления на стадии исследования и проектирования является формирование уровня качества продукции, современным достижением научно-технического прогресса и прогнозу общественных потребностей на период производства продукции, подготовка комплекта нормативно-технической документации для изготовления, обращения, потребления продукции при соблюдении установленных экономических показателей. На этой стадии осуществляются следующие мероприятия: выполнение исследовательских, конструкторских и других работ, направленных, на создание изделий с показателями качества, соответствующими техническим требованиям и другой нормативно-технической документации; разработка и внедрение нормативно-технической документации; осуществление нормоконтроля за соблюдением стандартов; прогнозирование и оптимизация уровня качества продукции; разработка конструкторских и технологических мероприятий, направленных на достижение планируемого уровня качества продукции, внедрение методов и средств ее изготовления, испытания и контроля; анализ информации о качестве аналогичной продукции, выпускаемой у нас в стране и за рубежом; классификация и определение показателей качества продукции, а также оценка уровня качества. В процессе разработки изделия в него закладывают уровень качества, который потом обеспечивается в производстве, сохраняется в обращении, поддерживается и реализуется в потреблении. 2. Целью управления качеством на этапе изготовления, является производство продукции в соответствии с плановым заданием и с уровнем качества, сформированным на первой стадии ее жизненного цикла, а также повышение качества продукции на основе опыта или эксплуатации путем улучшения свойств продукции и совершенствования технологии производства при соблюдении установленных экономических показателей. Повышение качества продукции на стадии изготовления является одной из главных задач предприятия. На стадии производства осуществляются следующие мероприятия: непосредственное изготовление продукции; обеспечение и контроль необходимого уровня качества оборудования; разработка и осуществление организационно-технических мероприятий по повышению качества, предупреждению брака и устранению причин выпуска продукции, несоответствующей требованиям нормативно-техническая документация; внедрение и соблюдение нормативно-техническая документация; входной контроль поступающего на предприятие сырья, материалов и комплектующих изделий; операционный, приемочный контроль и испытания выпускаемой продукции; инспекционный контроль соблюдения требований нормативно-техническая документация; сбор и накопление информации о качестве продукции на стадии эксплуатации, учет и анализ брака и рекламаций; обеспечение и контроль хранения сырья, полуфабрикатов и готовой продукции на складах и их транспортировка внутризаводским транспортом в соответствии с требованием научно-техническая документация; материальное и моральное стимулирование работников предприятия за выпуск продукции заданного уровня качества. 3. На стадии обращения и реализации, управление направленно на создание необходимых условий для сохранения свойств продукции при ее складировании, транспортировке и сбыте, в соответствии с установленными плановыми заданиями, стандартами и техническими условиями. При транспортировке должны предусматриваться порядок загрузки и выгрузки продукции, методы защиты от попадания влаги, загрязнения. Для этой цели ОАО "МПОВТ" осуществляет следующие мероприятия: собирает, обрабатывает и анализирует информацию о качестве изделий, находящихся в эксплуатации и хранении у потребителей, степени соответствия продукции нуждам потребителя. Поддержание качества в эксплуатации в решающей степени зависят от знаний и навыков персонала, применяющего и обслуживающего эту продукцию. Планирование проектирования начинается с разработки и утверждения на ТЭС (технико-экономический совет) "Программы освоения новых изделий". Состав Программы регламентируется СТП ТАИС 04.19. Генеральный директор своим приказом назначает Главного конструктора изделия. Главный конструктор своим приказом назначает заместителей по направлениям разработки, определяет подразделения, участвующие в разработке, и назначает разработчиков составных частей. Ответственность за координацию работ всех подразделений, участвующих в разработке, возлагается на зам. Главного конструктора соответствующего направления. Этапы разработки новой продукции указываются в техническом задании (ТЗ). Технико-экономическое обоснование проекта, планы подготовки производства, изготовления и реализации определяются бизнес-планом. Перечень и содержание работ на каждом этапе проектирования, ответственность за их выполнение, требования к документированию информации, обеспечение взаимодействия между всеми участниками процесса проектирования определяются планом-графиком опытно-конструкторских работ. Ответственность за разработку бизнес-плана, техническое задание, план-графика опытно-конструкторских работ возлагается на Главного конструктора. Входные данные проекта определяются в результате организационного и технического взаимодействия подразделений – разработчиков и отдела маркетинга. Отдел маркетинга представляет Главному конструктору акт маркетинговых исследований с информацией об отечественных и зарубежных аналогах и состоянии рынка сбыта по аналогичной продукции. При необходимости получения дополнительной информации о патентных исследованиях, об анализе требований стандартов и анализе современных тенденций в технологии производства подобной продукции, справки представляют службы предприятия отдел патентной, изобретательской работы и научно-технической информации, бюро по стандартизации, СКТБ (специальное конструкторско-технологическое бюро) по запросу Главного конструктора. Выходные данные проекта оформляются в виде технических условий (ТУ) на разработанную продукцию адекватно входным проектным данным – требованиям ТЗ. Порядок разработки, согласования, утверждения и регистрации ТУ регламентируется СТП ТАИС 01.02. Ответственность за разработку, согласование, утверждение ТУ, а также за соответствие требований технических условий требованиям технического задания возлагается на Главного конструктора. На этапе технического проекта выполняются проверки соответствия выходных данных входным. Конкретные виды проверок предусматриваются планом-графиком опытно-конструкторских работ и проводятся в рамках предварительных испытаний. Результаты предварительных испытаний оформляются отчетами и регистрируются в соответствии с требованиями. Утверждение проекта проводится с целью получения гарантий в том, что разработанная продукция соответствует требованиям технического задания. Утверждение проекта осуществляется после проведения приемочных испытаний опытного образца и корректировки документации по результатам испытаний. Проект считается утвержденным после получения положительного акта приемочных испытаний и утверждения технических условий на разработанную продукцию. Все изменения, приводящие к отклонению от входных данных (от технического задания), документально оформляются в виде дополнения к техническому заданию или протокола, которые согласовываются и утверждаются должностными лицами, согласовавшими и утвердившими техническое задание. Ответственность за правильное оформление, согласование и утверждение изменений проекта несет Главный конструктор. Порядок изменения технического задания регламентируется СТП ТАИС 04.22. Ответственность за функционирование данного элемента возлагается на начальника СКБ (специальное конструкторское бюро). Статистические методы анализа и управления технологическими процессами являются необходимым элементом в системе качества предприятии, особенно на этапе производства продукции. Из статистических методов анализа и управления технологическими процессами на предприятии используют один или несколько следующих простых методов: контрольные листки; диаграммы Парето; контрольные карты; диаграммы причин и результатов; расслоение. Задачами использования статистических методов анализа и управления технологическими процессами являются: производство качественной продукции; изучение техпроцесса для освоения и обеспечения управления им в производстве; проверка методов и процессов производства; гарантирование качества путем вмешательства в техпроцесс; анализ качества (оценка точности и стабильности техпроцессов). Потребность в применении статистических методов анализа и управления технологическими процессами в подразделениях предприятия определяют начальники ОТК заводов. Контрольный листок – это таблица произвольной формы, разработанная для конкретного случая. Применяется во всех практических ситуациях, где требуется зафиксировать информацию, которая подтверждает выполнение работ, связанных с обеспечением качества. Начальник производства (цеха, отдела) приказом по подразделению устанавливает контрольные точки технологического процесса для сбора информации, периодичность сбора информации, порядок заполнения контрольных листков, назначает ответственных за сбор информации, ее обработку, анализ, передачу информации для дальнейшего использования. Для включения в приказ начальник ТБ (КТБ) определяет номенклатуру деталей и сборочных единиц, контрольные точки сбора, информации, исходя из количества случаев дефектов или отказов в процессе производства продукции. Основанием для определения контрольных точек может быть, в частности, наличие возвратов продукции из цехов, следующих по циклу производства. Инженер-технолог ТБ (КТБ) разрабатывает бланки контрольных листков для сбора первичной информации в выбранных контрольных точках технологического процесса, в соответствии с приложением 3. Инженер-технолог ТБ (КТБ) производит корректировку технологических процессов в части введения контрольных точек сбора информации о качестве и операций заполнения контрольных листков исполнителями работ. Производственный мастер (начальник отдела, участка) ведет сбор информации путем заполнения контрольных листков и передает их инженеру-технологу ТБ (КТБ). По результатам обработки контрольных листков инженер-технолог ТБ (КТБ) заполняет таблицы данных для построения диаграмм Парето (при необходимости), строит диаграммы Парето. Диаграмма Парето - столбиковая диаграмма, расположенная в порядке убывания приоритетов. Применяется для оценки ситуаций, оценки эффективности действий и обоснования приоритетных целей и задач. Инженер-технолог ТБ передает начальнику производства (цеха, отдела) диаграммы Парето. Начальник производства (цеха, отдела) на своих ДОК по диаграммам Парето анализирует уровни и динамику зафиксированных дефектов (с учетом периодичности сбора информации о качестве), принимает решения по управлению технологическими процессами, рассматривает вопросы для вынесения на День оценки качества отдела технического контроля. Таблица 1. Данные для построения диаграммы Парето

Примечание - Число данных - общая сумма групп данных согласно контрольным листкам. Начальник ОТК на ДОК анализирует полученную от начальников производств (цехов, отделов) информацию, определяет приоритетные задачи и цели, оценивает эффективность от их выполнения и дает предложения для включения в план мероприятий по повышению качества выпускаемой продукции. Начальник ТБ ОТК разрабатывает план мероприятий по повышению качества выпускаемой продукции и контролирует его выполнение. А: трещины Б: царапины В пятна Г: деформация Д; разрыв Е: раковины  Рисунок 1. Диаграмма Парето по видам дефектов |