Ремонт ТРП. Дефектация составных частей и деталей тележек

Скачать 1.99 Mb. Скачать 1.99 Mb.

|

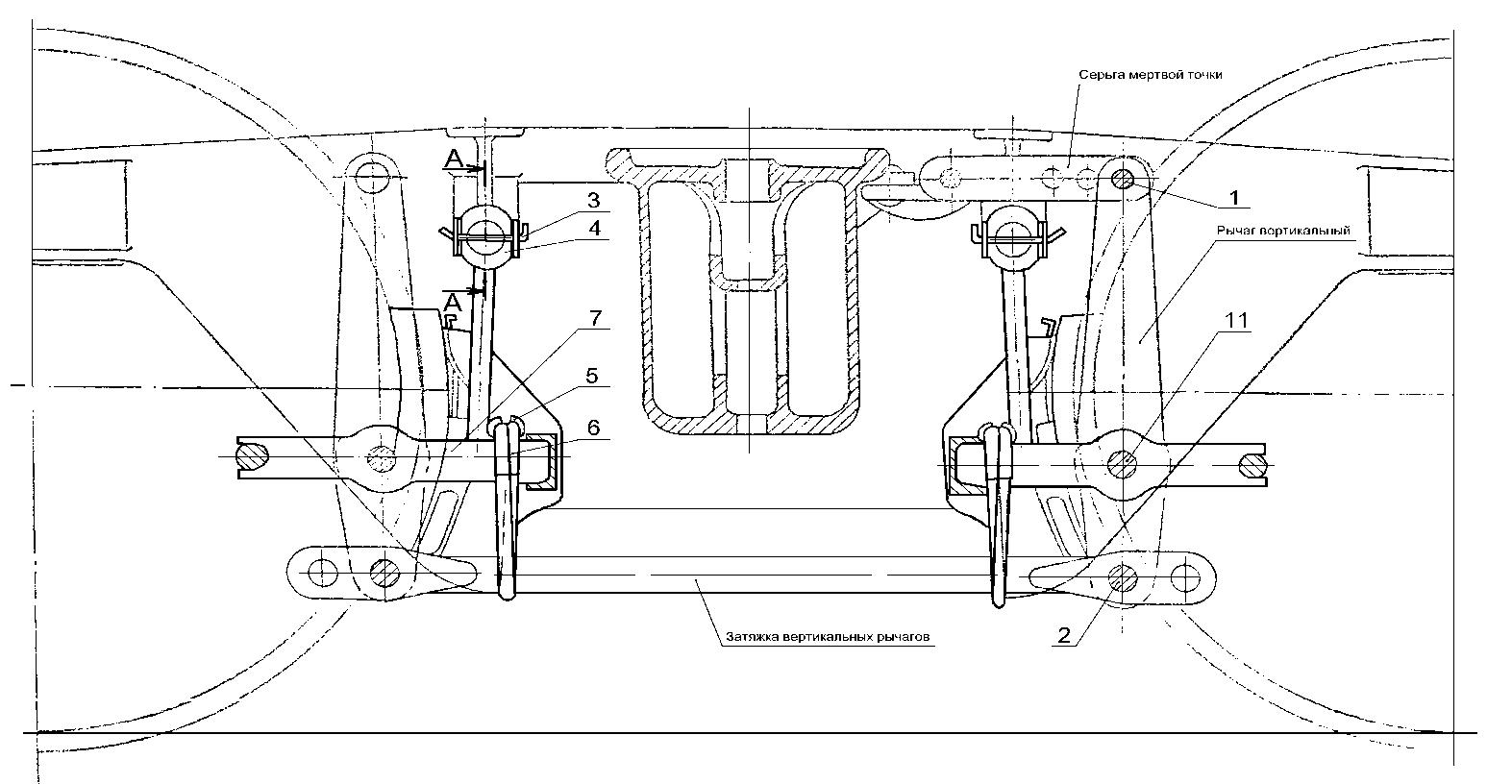

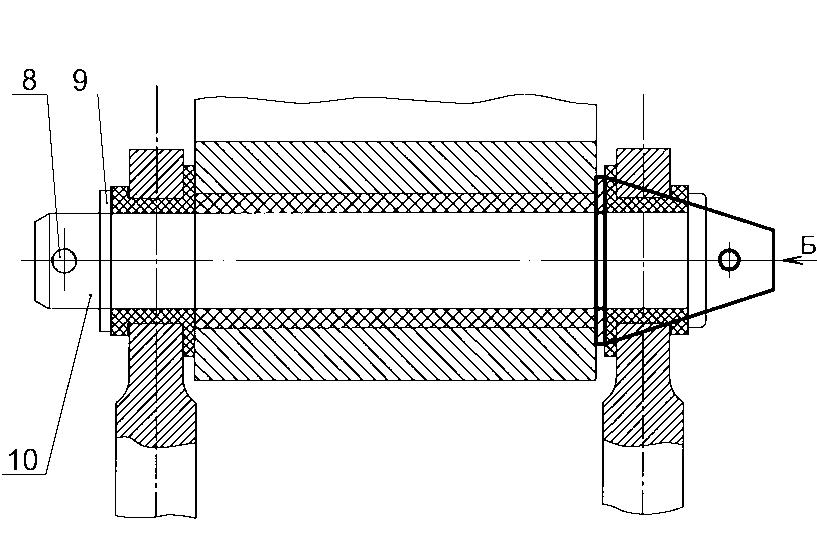

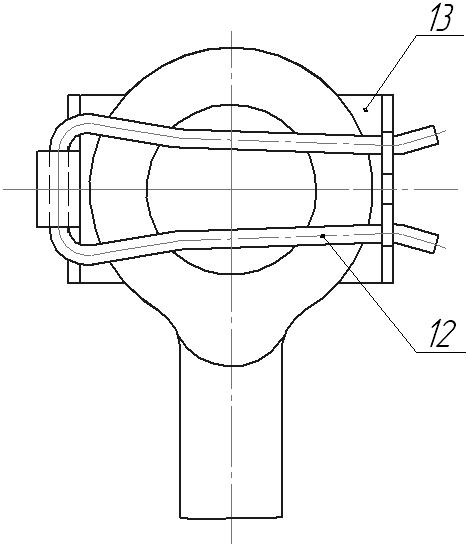

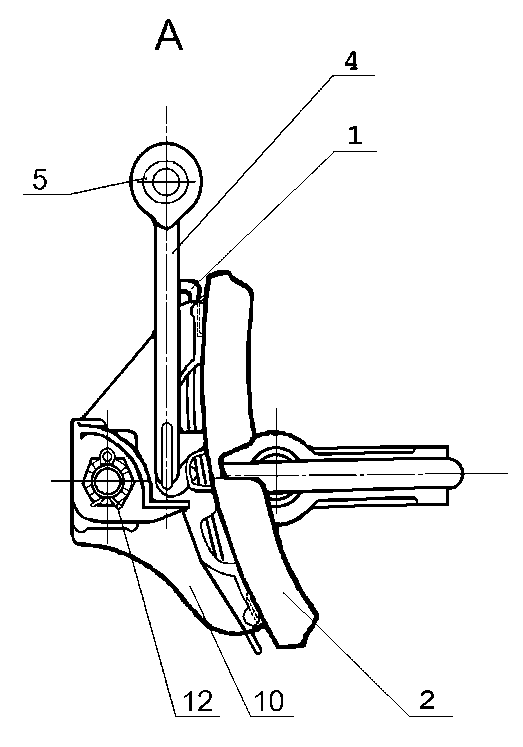

Дефектация и ремонт триангеляОрганизация ремонта триангеля Руководство, контроль качества ремонта триангелей осуществляет бригадир тележечного участка. На участке ремонта триангелей, в технологической последовательности, производятся следующие операции: - передача триангелей на рабочие позиции с межпозиционным накоплением; - разборка; - дефектация - испытание; - механизированная правка триангелей; - п/автоматическая очистка и наплавка резьбовой поверхности цапф; - наплавка поверхностей посадочных мест башмаков; - механическая проточка и нарезание резьбы на цапфах; - выпрессовка втулки, механизированная обработка отверстия, - запрессовка втулки в распорку и испытание триангеля; - сборка триангеля с механизированным завинчиванием гаек; - установка скоб для равномерного износа колодок; - накопление и выдача с участка отремонтированных триангелей. Демонтаж триангеля Триангель демонтируется (рисунок 12.1) с тележки на позиции разборки и перемещается на участок ремонта триангелей, при этом необходимо: -демонтировать с тележки вертикальные рычаги и затяжку вертикальных рычагов, для чего извлечь валики (оси) 1, 2 и 11, предварительно удалив из них шплинты и сняв с них шайбы; - удалить шплинты 8 правой и левой подвесок, снять шайбы 9; - удалить фиксаторы 3 из предохранительных скоб 4 (для скобы конструкции ПКБ ЦВ) или сжать свободные концы фиксатора 12, вывести его из паза скобы 13 (для предохранителя конструкции ОАО «РИТМ»); - извлечь оси 10 из кронштейна боковой рамы тележки и снять скобы 4 или скобы 13; - снять триангель в сборе с башмаками и подвесками с тележки; - удалить замки 5 со скоб 6 по равномерному износу колодки; - снять скобы 6 с распорок триангелей 7.    Рисунок 12.1 - Демонтаж триангеля с тележки Триангель в сборе с башмаками и подвесками перемещается кран-балкой (грузоподъемностью 0,5 т) на позицию ремонта триангелей. Разборка и дефектация триангеля Триангель устанавливается на стенд разборки, сборки и испытания, где производится определение технического состояния его, величина зазора между распоркой и струной триангеля, его деформация, контроль всех размеров триангеля с помощью шаблонов. После определения технического состояния триангеля слесарь по ремонту подвижного состава 5-го разряда производит демонтаж триангеля (рисунок 12.2): удаляют шплинты 12 с правой и левой стороны, отворачивают и снимают гайки 13 с цапф триангеля, снимают с триангеля левый и правый наконечники 8 и 9, башмаки 10 и закладки 11. Складируют на стеллажи и в контейнеры. Гайки, наконечники, закладки, тормозные башмаки, требующие ремонта наплавкой с последующей механической обработкой, передают на позицию ремонта в контейнерах. Все детали и узлы после разборки должны быть очищены от загрязнений с применением, при необходимости, металлической щетки.   Рисунок 12.2. – Разборка триангеля 1 – чека 1 ГОСТ 1203-75 100.40.014 или чека 2ГОСТ 1203-75 100.40.014-01; 2 – колодка тормозная 4 – подвеска триангеля 100.40.051-0; 5 – втулка 100.40.028-2 или Т258.00.01; 7 – триангель; 8 – наконечник триангеля левый 100.40.0111; 9 – наконечник триангеля правый 100.40.009-1; 10 – башмак неповоротный гост 3269-78 100.40.016-2; 11 – закладка триангеля 100.40.008-2 или 100.40.008-3; 12 – шплинт 6,3х63 ГОСТ 397-79; 13 – гайка 100.40.012-0 или 100.40.012-1, или гайка по ГОСТ 5918-73, или гайка по ГОСТ 5932-73. Триангель осматривается. Трещины, изломы швеллера, струны и распорки, деформация триангеля (уклон швеллера более чем 1:40) не допускаются. Дефектацию узла произвести в соответствии с таблицей 12.1. Таблица 12.1

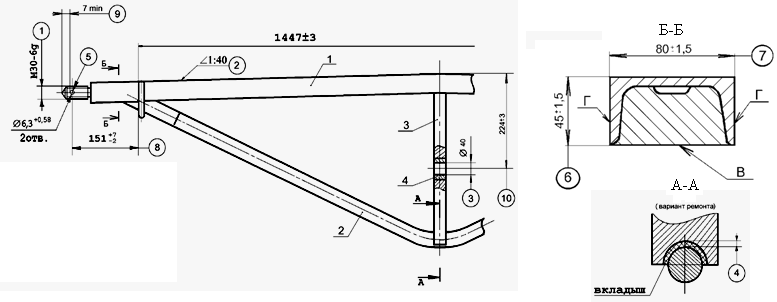

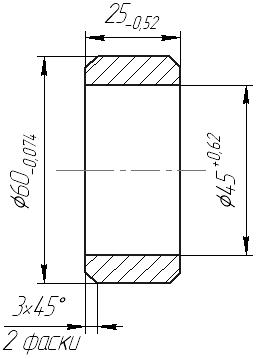

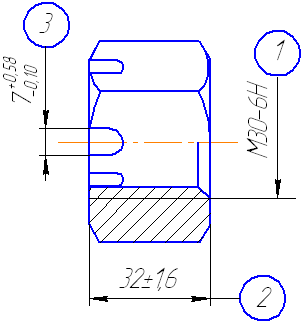

Восстановление и правка триангеля Восстановление изношенных мест распорки под струной триангеля при глубине износа не более 5 мм путем постановки вкладыша и приварки его с двух сторон к распорке на позиции сборки тележек сваркой. Места приварки вкладыша слесарь отмечает мелом. Зазор между струной и вкладышем не допускается. Запрещается применение триангеля, имеющего зазор по диаметру и вдоль резьбы более 0,8 мм и наличие более трех поврежденных или сорванных ниток резьбы цапфы триангеля. Триангель с поврежденной резьбой подается электроталью на токарный станок марки 1 К 62 для удаления резьбы. После удаления резьбы триангель электроталью подается и устанавливается на установку для наплавки наконечника цапфы триангеля. Наплавка резьбы цапфы триангеля производиться электродами марки УОНИ 13/45, УОНИ-13/55, МР-3, и т.д. по ГОСТ 9467-75, сварочной проволокой Св-08Г2С по ТУ 14-130-284-97 при автоматической и полуавтоматической наплавке. Сварочные электроды перед сваркой должны быть прокалены во избежание образования дефектов: трещин, пор. Перед наплавкой изношенная резьба цапфы удаляется на станке марки 1К62. После удаления резьбы триангель устанавливается на станок для автоматической наплавки цапфы под резьбу, где производиться наплавка сварочной проволокой в среде углекислого газа согласно «Инструкции по сварке и наплавке при ремонте грузовых вагонов».  Рисунок 12.3 – Восстановление триангеля После наплавки цапфы, триангель устанавливается на накопитель. Резьба восстанавливается до чертежного размера М30.6g. После восстановления резьбы цапфы (рисунок 12.3), в цапфе триангеля сверлится отверстие под шплинт d = 6,3 g 15(+0,58) на расстоянии 151+7-2 мм от скобы; Заварка дефектов в сварных швах, приварка струн и усиливающих планок триангеля, наплавка с последующей механической обработкой до чертежных размеров нажимных плоскостей цапф триангеля износостойкими электродами производится на участке ремонта. Ширина цапфы после обработки наплавленной поверхности должна быть 46±1 мм, высота – 80 мм. Для измерения величины изгиба швеллера на триангель устанавливается шаблон для измерения длины Т258.05.00.000. Скоба – фиксатор шаблона должна размещаться на распорке триангеля со стороны швеллера. Неподвижные упоры шаблона, расположенные на расстоянии 480 мм от оси распорки, должны соприкасаться со швеллером триангеля, свидетельствуя, что изгиб триангеля нормальный. Если неподвижные упоры шаблона не соприкасаются со швеллером – триангель изогнут больше нормы и подлежит ремонту. В случае если скоба-фиксатор шаблона не соприкасается со швеллером при прижатых неподвижных упорах – изгиб меньше нормы, т.е. триангель «выпрямился» и подлежит ремонту. Правка швеллера триангеля производится на стенде для правки. В зависимости от деформации, триангель устанавливается вертикально или горизонтально между упорами и в зев правильной скобы. Ходом штока цилиндра со скобой в сторону выпуклости деформированного участка производится правка. Для предотвращения обратного выгиба предусмотрены средние упоры, ограничивающие ход правильной скобы с правящим элементом триангеля. Для проведения правки швеллера триангеля необходимо повернуть ручку гидрораспределителя в положение хода штока цилиндра со скобой в сторону выпуклости, и после правки до упора возвратить скобу в исходное среднее положение; при деформации швеллера в направлении струнки или обратно положить триангель на плиту пресса и произвести правку ходом правильной скобы в сторону выпуклости в последовательности указанной выше. Правка распорки триангеля, рассверловка и дорнование распорки производится на станке для обработки и испытания триангеля в следующей последовательности: - положить триангель боковой поверхностью на стол станка, прислонив распоркой к стационарному упору, и совместить отверстие с осью центратора; - завести центратор в отверстие распорки, повернув ручку в сторону упора; - прижать распорку двумя зажимами к стационарному упору, повернув ручку гидрораспределителя в положение «зажим триангеля»; - вывести центратор из отверстия в распорке, повернув ручку в обратную сторону от упора; - нажать на кнопку включения электропривода зенкерования; - повернуть ручку гидрораспределителя в положение рабочей подачи зенкера «Подача фрезерной головки»; - повернуть ручку гидрораспределителя в обратное положение для вывода зенкера из раззенкованного отверстия; - освободить от зажима распорку триангеля, повернув ручку гидрораспределителя в положение освобождение зажима; - надеть металлокерамическую втулку на хвостовик дорна и вставить его в гнездо ползуна устройства дорнования; - повернуть триангель вокруг швеллера и положить его боковой поверхностью на стол станка, совместив отверстие с осью дорна; - повернуть ручку гидрозамедлителя цилиндра устройства дорнования в положение хода ползуна вперед; - после дорнования и запрессовки втулки, повернуть ручку гидрораспределителя в обратную сторону; при этом ползун возвратится назад, в исходное положение; - вынуть дорн из отверстия запрессованной втулки и приступить к силовому испытанию триангеля; - вставить стендовый палец в совмещенные отверстия щек рычажной испытательной системы и распорки; - нагрузить триангель усилием 12т, повернув ручку гидрораспределителя цилиндра испытательного устройства в положение нагрузки; - повернуть ручку гидрораспределителя в обратное положение для снятия нагрузки; - вынуть палец из отверстий щек рычажной системы и распорки; - снять триангель со станка. Диаметр отверстия втулки распорки триангеля после ремонта проверяется шаблоном № 6 (Т542.00.003). Если непроходная сторона «НЕТ» шаблона № 6 входит в отверстие втулки распорки триангеля, то втулка подлежит замене. Замене подлежат так же втулки, выступающие за пределы толщины рычагов, затяжек и головок тяг более чем на 1 мм. При капитальном ремонте вагонов втулки, изношенные по внутреннему диаметру более 1 мм от номинального размера шарнирного соединения, необходимо заменить. При деповском ремонте вагонов втулки, изношенные по внутреннему диаметру более 1,5 мм от номинального размера шарнирного соединения, необходимо заменить. При замене следует устанавливать новые втулки из композиционного прессовочного материала. Перед запрессовкой новой втулки необходимо проконтролировать диаметр отверстия под нее в распорке триангеля, который должен быть в пределах от 50 до 50,07 мм. В случае если диаметр отверстия превышает 56 мм, отверстие восстановлению не подлежит – триангель необходимо заменить. В случае если диаметр отверстия более 50,7 мм, но не превышает 56 мм, допускается восстанавливать его наплавкой с последующей обработкой до диаметра (50+0,062) мм с соблюдением размера 10 рисунок 13.3. или способом приварки переходной стальной втулки: - отверстие расточить до диаметра (60+0,046) мм; - изготовить втулку в соответствии с чертежом, приведенным на рисунке 13.3; - вставить изготовленную втулку в отверстие в распорке триангеля; - приварить втулку по периметру к распорке с обеих сторон; - сварной шов зачистить (снять выпуклость сварного шва); - рассверлить в приваренной втулке отверстие до диаметра (50+0,062) мм с соблюдением размера 10 (рисунок 13.3) и со снятием фаски размером 1мм под 450.  Рисунок 12.4 – Втулка распорки триангеля При капитальном ремонте вагонов втулки, изношенные по диаметру более 1 мм от номинального размера шарнирного соединения, необходимо заменить. При деповском ремонте вагонов втулки, изношенные по диаметру более 1,5мм от номинального размера шарнирного соединения, необходимо заменить. Закладка триангеля 100.40.008-2, 100.40.008-3   Рисунок 12.5 - Рисунок 12.6 - Закладка триангеля 100.40.008-2 Закладка триангеля 100.40.008-3 Дефектацию закладки триангеля (рисунок 12.5, 12.6) произвести в соответствии с таблицей 12.2.  Таблица 12.2

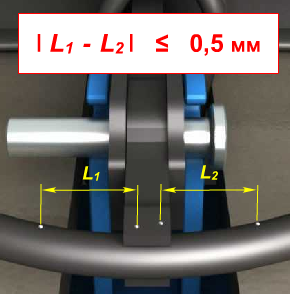

Испытание на растяжение Перед сборкой триангель, не деформирована распорка, в соответствии с технологической инструкцией по испытанию на растяжение и неразрушающему контролю деталей вагонов, подвергают испытанию на прочность и проверке величины остаточной деформации. Для этого два триангеля без закладок, башмаков и наконечников укладывают на стенд ремонта и испытания триангелей так, чтобы прямоугольные части цапф разместились на упорах. В отверстия распорок триангелей устанавливается валик диаметром 40 мм, на цапфы с обеих сторон устанавливаются хомуты, на струне и распорке наносятся керном контрольные точки на расстоянии 50-60 мм одна от другой согласно п.7.2.1. руководства по испытанию на растяжение №736-2010 ПКБ ЦВ. Триангель нагружается усилием 117,6 кН (12 тс), для чего рукоятка гидрораспределителя перемещается в положение «нагружение», при этом показание манометра должно быть 67 кг/см2. В этом состоянии нужно обстучать молотком массой 0,8 килограмм струну и швеллер триангеля с разных концов, проверить наличие трещин и других повреждений во всех элементах триангеля в нагруженном состоянии, особенно в местах соединений сваркой. Вращением рукоятки дросселя давление снижается до 6,8-7,8 кН (0,7-0,8 тс) показание манометра 3,5-4 кг/см2, затем вторично увеличивается нагрузка до 117,6 кН (67 кг/см2), повторяются ранее проделанные операции. Далее необходимо рукояткой гидрораспределителя снять нагрузку и проверить величину остаточной деформации, замерив штангенциркулем расстояние между ранее нанесенными контрольными точками. Увеличение этого расстояния более чем на 0,5 мм не допускается (рис.12.7).   Рисунок 12.7 Рисунок 12.8 При большей остаточной деформации триангель вторично осмотреть, установить причину, устранить ее и вторично испытать триангель. Отремонтированные триангеля без испытания на прочность и проверки величины остаточной деформации к сборке и постановке на вагон не допускаются. При удовлетворительных результатах испытания на распорке триангеля вблизи струны наносится клеймо участка ремонта. Угловой шлифмашинкой зачищается место для нанесения клейма участка ремонта и испытания триангеля. Клеймо должно быть выделено белой краской (рис. 12.8). Гайка триангеля Рисунок 12.9 - Рисунок 12.10 - Гайка 100.40.012-1 Гайка – 100.40.012-0 Дефектацию гайки произвести в соответствии с таблицей 12.3. Таблица 12.3

Наконечник триангеля Наконечник триангеля правый 100.40.009-1, наконечник триангеля левый 100.40.011-1.  Рисунок 12.11 – Наконечник триангеля Дефектацию наконечника произвести в соответствии с таблицей 12.4. Таблица 12.4

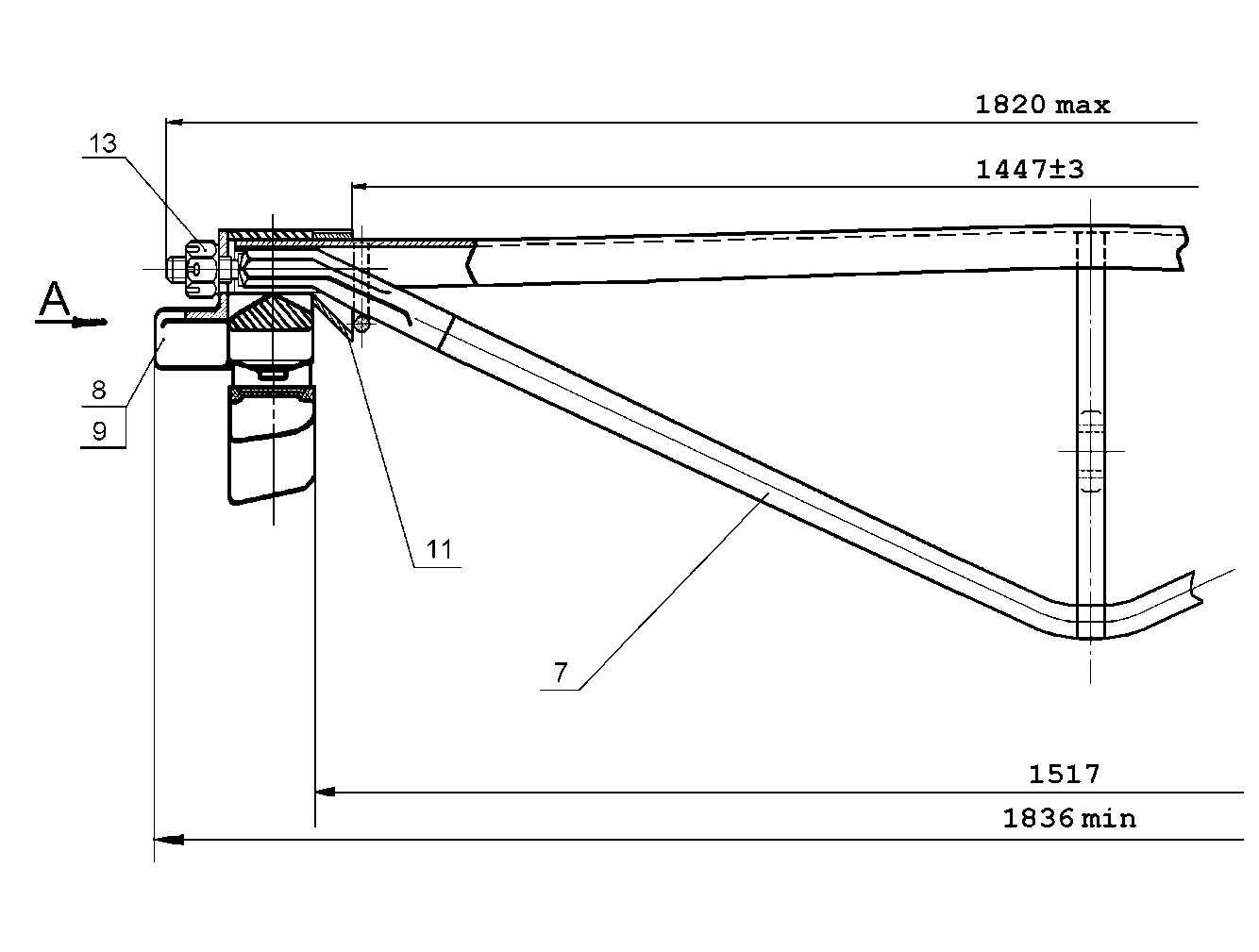

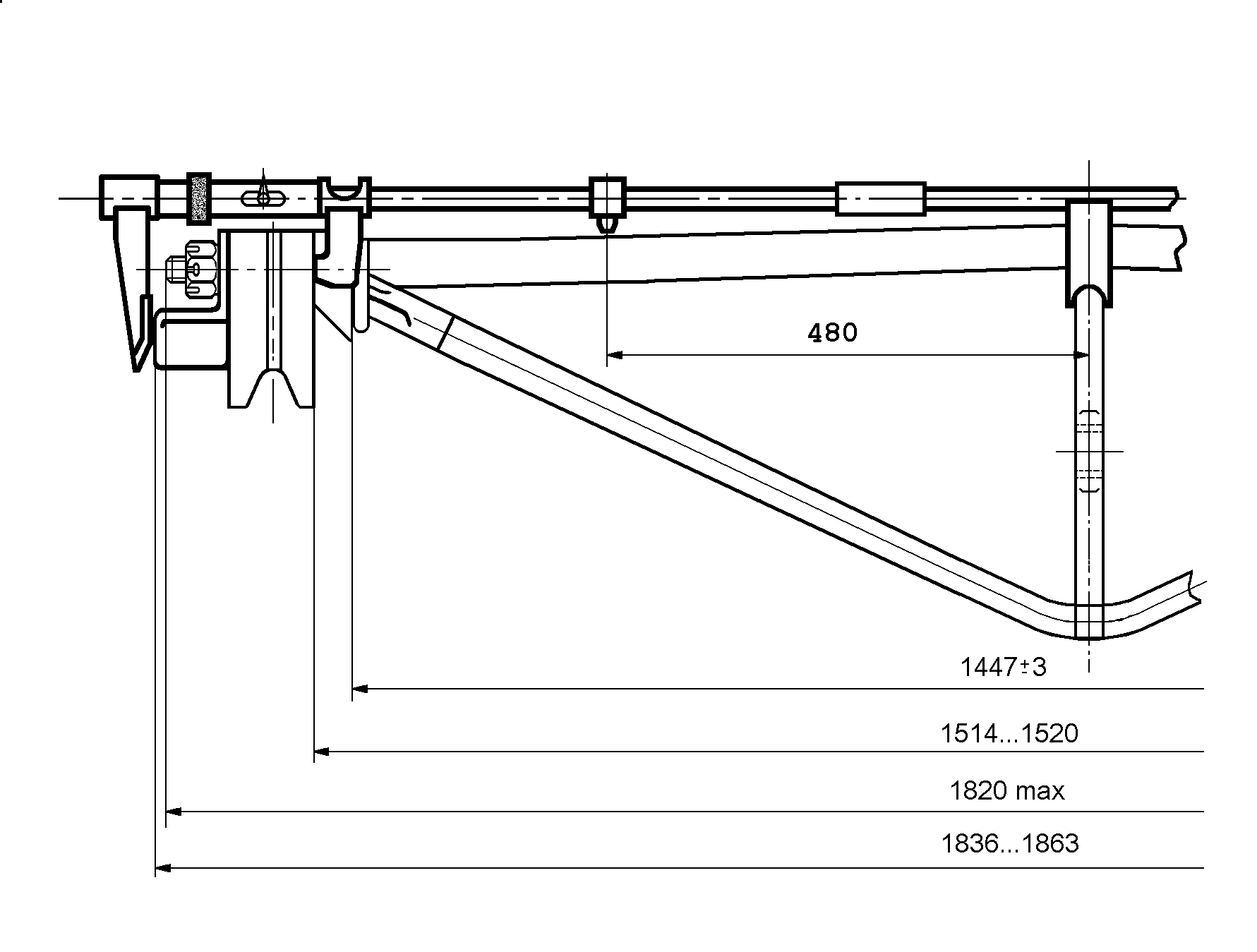

Допускается производить ремонт наплавкой изношенной поверхности опорной полки с последующей обработкой до чертежных размеров. Допускается производить ремонт наплавкой изношенной поверхности опорной полки с последующей обработкой до чертежных размеров. Если размер 2 менее 5 мм, то наконечник ремонту не подлежит – его необходимо заменить. При условии, что износ отверстия по диаметру не превышает 10 мм, допускается производить ремонт наплавкой или полной заваркой отверстия с последующей обработкой отверстия до чертежных размеров. При величине износа более 10 мм по диаметру, наконечник ремонту не подлежит – его необходимо заменить. Сборка триангеля Сборку триангеля, необходимо производить в последовательности обратной его разборки: - установить на триангель закладки; - установить на цапфы триангеля башмаки, наконечники; - закрутить гайки; - установить шплинты. В процессе сборки необходимо: - проконтролировать установку тормозных башмаков – тормозные башмаки должны быть установлены так, чтобы при не закрепленной гайке они не качались на цапфе, допускается устранять зазор между нажимной плоскостью цапфы и плоскостью отверстия башмака постановкой между ними стальной прокладки размером 80х80 мм и толщиной, которая определяется размером зазора в соединении и условием, что прокладка должна устанавливаться с натягом; - контролировать крутящий момент при закручивании гайки на цапфе триангеля – он не должен превышать 23 кгс; - шплинты ставить только новые - повторное использование шплинтов запрещено; - шплинты ставить головками вверх, шплинт должен проходить через прорези гайки – для регулировки совмещения отверстия цапфы и прорези гайки допускается устанавливать под гайку шайбу 32 по ГОСТ 9649; - обе ветви шплинта разводить между собой на угол не менее 90о; - резьбовые поверхности цапф триангеля и гаек смазать индустриальным маслом ГОСТ 20799; - проконтролировать отсутствие зазоров между башмаком, закладкой и наконечником – они должны быть жестко закреплены гайкой. Произвести проверку основных размеров собранного триангеля. Установить на триангель шаблон измерения длины Т 542.05.000, как показано на рисунке 12.12. Сдвинуть концевые губки шаблона до соприкосновения с наконечниками триангеля. Затем раздвинуть подвижные указатели расстояния между тормозными башмаками до упора их в тормозные башмаки.  Рисунок 12.12. – Измерение длины триангеля шаблоном Т 542.05.000 Проконтролировать длину триангеля по наконечникам, которая должна быть не менее 1836 мм и не более 1863 мм, расстояние между тормозными башмаками, которое должно быть не менее 1512 мм и не более 1523 мм. При этом разница между показаниями шкал двух сторон шаблона не должна превышать 3 мм. Триангель, не отвечающий этим требованиям подлежит переформированию. Резьбу на концах триангеля проверяют кольцом-калибром ПР (кольцо 8211-0109 6g ГОСТ 17763) и кольцом-калибром НЕ (кольцо 8211-1109 6g ГОСТ 17764). Зазор между башмаком и наконечником не допускается. Запрещается повторное применение шплинтов. Перемещение деталей узла крепления тормозного башмака не допускается. На распорку триангеля устанавливается скоба для равномерного износа тормозных колодок, выполненная из прутка диаметра 16 мм и имеющая внутренний охватывающий размер 226+2 мм. На распорке триангеля ветви скобы стягиваются клещами до соприкосновения и фиксируются замком. Концы замка загибаются до отказа, образуя замок, между концами замка допускается зазор до 3 мм. Проект ПКБ ЦВ № 1180.000. Скобы и замки должны устанавливаться только годные: не имеющие изломов и трещин. При деповском ремонте допускается износ (протертость) скобы не более 1,5 мм, при капитальном – скобы устанавливаются только новые. |

тсутствует или забито отверстие 5

тсутствует или забито отверстие 5 азмер 1 менее нормы

азмер 1 менее нормы ри капитальном ремонте размер 1 менее 34 мм не допускается.

ри капитальном ремонте размер 1 менее 34 мм не допускается.

рыв, износ резьбы 1

рыв, износ резьбы 1