Диаграмма сжатия пластичных материалов

Скачать 85.29 Kb. Скачать 85.29 Kb.

|

|

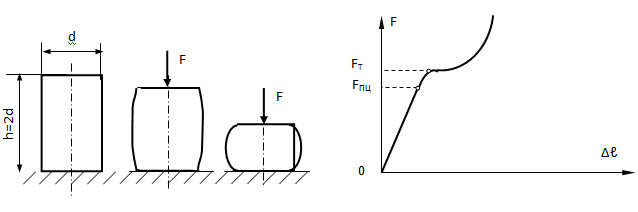

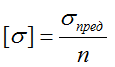

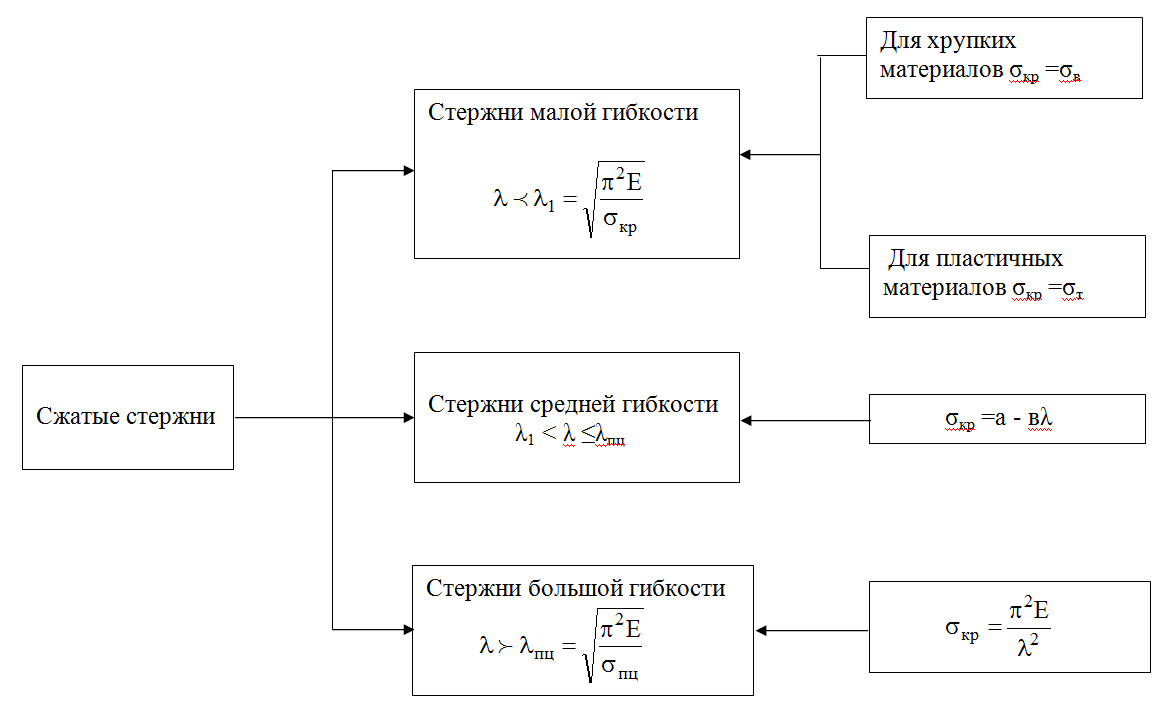

31. Диаграмма сжатия пластичных материалов Образцы из стали закладывают в испытательную машину и подвергают сжатию. В первой стадии нагружения стального образца материал испытывает упругие деформации. Зависимость между прикладываемой силой и деформацией на диаграмме линейная. Через некоторое время после начала испытания материал достигает состояния текучести. Стрелка силометра при этом останавливается, и на диаграмме ординаты перестают расти. Образец деформируется при постоянной нагрузке. Нагрузку, соответствующую состоянию текучести FТ материала записываем в журнал испытаний. При дальнейшем сжатии образца показания силометра вновь начинают возрастать. Образец непрерывно сжимается, поперечное сечение его увеличивается, и при отсутствии смазки по торцам образца он приобретает бочкообразную форму. Это объясняется тем, что между опорными плитами и торцами образца действует сила трения, которая не дает возможности частям образца, примыкающим к опорным плитам, двигаться в поперечном направлении. Смазкой торцов образца это явление можно ослабить. Стальной образец довести до разрушения не удается. Испытание прекращается при нагрузке примерно в два раза больше предела текучести FТ. Вид образцов до и после испытания показан на рисунке. Типичная диаграмма сжатия малоуглеродистой стали в координатах F – Δℓ показана на рис. справа.  Диаграмма растяжения и сжатия хрупких материалов Методика испытания хрупких материалов такова, как и для испытания пластичных. Поэтому остановимся на основных отличиях в поведении хрупких материалов. На рисунке показана диаграмма сжатия (кривая 1) и растяжения (кривая 2).  У хрупких материалов всегда отсутствует площадка текучести, хотя многие материалы обладают определенными пластическими свойствами. Для этих материалов за опасное состояние принимается предел прочности. Следует всегда помнить, что предел прочности у хрупких материалов во много раз больше при сжатии. У чугуна эта величина достигает 3-4 раза. Что касается строительных материалов, то эта разница может достигать десятикратного размера. 32. Механическими характеристиками материалов называют их упругие свойства, характеризующие способность сопротивляться разрушению (прочность) и деформациям (жёсткость). Предельным напряжением считают напряжение, при котором в материале возникает опасное состояние (разрушение или опасная деформация). Допускаемое напряжение — максимальное напряжение, при котором материал должен нормально работать. Для обеспечения надежности конструкции вводят коэффициент запаса прочности, равный отношению предельного напряжения к расчетному напряжению 33. Условия прочности позволяют оценивать прочность элементов конструкций при соответствующем нагружении, сравнивая максимальные напряжения, действующие в них с допустимыми значениями. Чаще всего, для оценки прочности используют значения нормальных σ и касательных τ напряжений, которые, в отличие от полных, определяются сравнительно просто. где σmax и τmax – максимальные нормальные и касательные напряжения соответственно, [σ] и [τ] – допустимые нормальные и касательные напряжения для материала элемента. 34. На практике применяются два основных метода расчета на прочность: метод предельных состояний и метод допускаемых напряжений. Метод предельных состояний (расчет по разрушающим нагрузкам) применяется в основном при расчетах конструкций зданий и сооружений различного назначения. Согласно этому методу требуется, чтобы конструкция не могла достигнуть состояния, в котором она перестает удовлетворять эксплуатационным требованиям. При анализе прочности узлов и деталей машиностроительных конструкций, в том числе и авиационных, наиболее часто применяется метод допускаемых напряжений (метод расчета по напряжениям) В основу данного метода положено предположение, что критерием надежности конструкции является напряжение или, точнее говоря, напряженное состояние в точке. 35. Срез - разрушение соединительных деталей под действием поперечных нагрузок (т.е. перпендикулярных осям этих деталей). Допущения при расчете на срез: - в поперечном сечении детали, где может быть срез, возникает только поперечная сила Q - касательные напряжения распределены по поперечному сечению равномерно - при соединении несколькими одинаковыми деталями – все они нагружены одинаково Условие прочности при расчете на срез: Q = F/i – поперечная сила в сечении i – число соединительных деталей (например, число заклепок) Aср – площадь поперечного сечения срезаемой детали (заклепки) Три вида расчетов на срез: - проверочный - проектировочный – определение числа соединительных деталей или размеров деталей - определение допускаемой нагрузки 36. Смятие – разрушение от давления между поверхностями соединительной детали и отверстия (при штифтовом, шпоночном соединениях и т.д.). При изменении формы отверстия от давления соединение разрушается. Допущения при расчете на срез: - силы давления распределены по поверхности смятия равномерно - силы давления перпендикулярны поверхности смятия Условие прочности при расчете на смятие: F/i – нагрузка на один соединительный элемент i – число соединительных элементов Aсм – площадь смятия 37. Допустимым (допускаемым) напряжением называется величина, ограничивающая верхний предел рабочих напряжений возникающих под действием заданных нагрузок. Превышение этого предела может привести к нарушению прочности элементов и конструкций. Обозначаются [σ] – нормальные и [τ] – касательные д.н. Так же можно встретить такие обозначения допустимых напряжений: σadm, τadm. Рассчитывается по формуле:  где σпред – предельное напряжение, вызывающее разрушение элемента либо значительные остаточные деформации. Расчет носит приближенный характер и основан на следующих допущениях: 1) в поперечных сечениях рассматриваемых элементов возникает лишь один силовой фактор – поперечная сила Q; 2) при наличии нескольких одинаковых соединительных элементов каждый из них воспринимает одинаковую долю общей нагрузки, передаваемой соединением; 3) касательные напряжения распределены по сечению равномерно. Расчет на прочность выполняется по формуле: σсм = Pсм/(i´Fсм) ≤ [σ]см, где σсм – действующее напряжение смятия; Pсм – усилие передаваемое соединением; i – число соединительных элементов; Fсм – расчетная площадь смятия; [σ]см – допускаемое напряжение смятия. 38. Состояние безразличного равновесия, представляющее как бы границу между двумя основными состояниями – устойчивым и неустойчивым, называется критическим состоянием. Нагрузка, при которой конструкция сохраняет состояние безразличного равновесия, называется критической нагрузкой. Гибкость стержня — отношение расчётной длины стержня {\displaystyle l_{0}} к наименьшему радиусу инерции {\displaystyle i} его поперечного сечения. Приведем формулу Эйлера без вывода: Здесь Е — модуль упругости первого рода; /min — наименьший из осевых моментов инерции сечения, поскольку искривление стержня происходит в плоскости наименьшей жесткости (в чем нетрудно убедиться, например, сжимая продольной силой слесарную линейку); /п — приведенная длина стержня, определяемая формулой /п = р/, где / — длина стержня, ар — коэффициент приведения длины, зависящий от способа закрепления концов стержня. В тех случаях, когда гибкость стержней меньше предельной, формула Эйлера становится неприменимой, и при расчетах пользуются эмпирической формулой Ясинского где anb — коэффициенты, зависящие от материала и определяемые по таблицам справочников. 39. категории стержней по гибкости  В практике расчёт сжатых стержней на устойчивость может быть двух видов: проверочный и проектировочный. При проверке устойчивости в зависимости от заданных размеров поперечного сечения стержня, его длины и вида опорных закреплений, а также заданной сжимающей силы находят величину действительного напряжения и сравнивают ее с допускаемой. В некоторых случаях находят допускаемую и критическую силу, а также коэффициент запаса. 40. Изгибом называется вид деформации, при котором искривляется продольная ось бруса. Прямые брусья, работающие на изгиб, называются балками. Прямым изгибом называется изгиб, при котором внешние силы, действующие на балку, лежат в одной плоскости (силовой плоскости), проходящей через продольную ось балки и главную центральную ось инерции поперечного сечения. Изгиб называется чистым, если в любом поперечном сечении балки возникает только один изгибающий момент. Изгиб, при котором в поперечном сечении балки одновременно действуют изгибающий момент и поперечная сила, называется поперечным. Линия пересечения силовой плоскости и плоскости поперечного сечения называется силовой линией. 41. Деталь – это часть машины (механизма), изготавливаемая без сборочных операций. Различают простые (гайка, шпонка и т.д.) и сложные (коленчатый вал, корпус редуктора, станина станка и т.д.) детали. Детали частично или полностью объединяются в узлы. Узел – это законченная сборочная единица, состоящая из ряда деталей, имеющих общее функциональное назначение. Различают простые и сложные узлы. Сложные узлы могут включать в себя несколько простых узлов или подузлов. Механизм – это система тел, предназначенная для преобразования движения одного или нескольких твердых тел в требуемые движения других тел. Машина – это устройство, выполняющее механические движения для преобразования энергии, материалов и информации с целью замены или облегчения физического и умственного труда. Любая машина (механизм) состоит из деталей. Цикл напряжений – это совокупность последовательных значений напряжений за один период T их изменения. Цикл напряжений характеризуется параметрами (рис. 14.2, а): · максимальным напряжением ( · минимальным напряжением ( · средним напряжением · амплитудным напряжением · коэффициентом асимметрии ( Причины отказа деталей (соединений, передач и др.) называют критериями работоспособности. При проектировании работоспособность деталей обеспечивают рациональной конструктивной формой, выбором материала и расчетом размеров по главному критерию. Основными критериями работоспособности и расчета являются: прочность, жесткость, износостойкость, теплостойкость, виброустойчивость, точность. 42. К механизмам преобразования движения относятся винтовой, реечный, кулачковый, кривошипно-шатунный, кулисный и храповой. Все они преобразуют один вид движения в другой – вращательное движение в поступательное или, наоборот, поступательное во вращательное. К механизмам преобразования движения относятся: винтовой применяют для преобразования вращательного движения в поступательное (состоит из ходового винта (с трапецеидальной, реже с прямоугольной резьбой) и гайки; если винт закреплён, то при его вращении гайка движется по нему и, наоборот, если гайка неподвижно закреплена, то винт, вращаясь, ввинчивается в гайку, перемещаясь в осевом направлении; примеры — механизм подачи в станочном оборудование, домкрат, пресс); реечный применяют для преобразования вращательного движения в поступательное и, наоборот, поступательного во вращательное (состоит из шестерни и прямолинейной зубчатой рейки — развёрнутого зубчатого колеса, начальный диаметр которого увеличен до бесконечности; если рейку закрепить неподвижно, а шестерню привести во вращение, то она будет совершать сложное движение, то есть вращаться вокруг оси и передвигаться поступательно вдоль рейки; примеры — механизм перемещения суппорта токарного станка, механизм перемещения шпинделя сверлильного станка); кулачковый применяют для преобразования вращательного движения в поступательное (ведущим звеном является кулачок, а ведомым — штанга, рычаг, толкатель; характер движения штанги (направление и величина хода) зависит от формы и устройства кулачка); кривошипно-шатунный применяют для преобразования возвратно-поступательного движения во вращательное (поршень совершает возвратно-поступательное движение, которое при помощи шатуна и кривошипа преобразуется во вращательное движение вала); кулисный является разновидностью кривошипно-шатунного (в шестерне имеется прорез, в котором можно передвигать в радиальном направлении и закреплять палец, на который насажен ползун, входящий в прорез кулисы; при вращении шестерни вместе с ней движется и палец, который увлекает за собой кулису; кулиса пальцем соединена с рычагом, приводящим в возвратно-поступательное движение рабочий орган); храповой применяют для преобразования непрерывного вращательного движения ведущего звена в прерывистое движение ведомого звена (собачка, закреплённая на планке, совершает колебательное движение, передаваемое ей шатуном; поворачиваясь на определённый угол (величину угла можно регулировать, передвигая кривошипный палец), собачка захватывает зубья храпового колеса, перемещая его периодически в одном направлении; в обратном направлении колесо поворачиваться не может, так как собачка, упираясь в зубья храпового колеса, препятствует вращению его в этом направлении). 43. С точки зрения общности расчетов все соединения делят на две большие группы: неразъемные и разъемные соединения. Неразъемными называют соединения, которые невозможно разобрать без разрушения или повреждения деталей. К ним относятся заклепочные (клепаные), сварные, клеевые соединения, а также соединения с гарантированным натягом. Неразъемные соединения осуществляются силами молекулярного сцепления (сварка, пайка, склеивание) или механическими средствами (клепка, вальцевание, прессование). Разъемными называют соединения, которые можно многократно собирать и разбирать без повреждения деталей. К разъемным относятся резьбовые, шпоночные и шлицевые соединения, штифтовые и клиновые соединения. По форме сопрягаемых поверхностей соединения делят на плоское, цилиндрическое, коническое, сферическое, винтовое и т.д. 44. Резьбовые соединения применяются повсеместно и являются наиболее распространенным видом соединения в технике. Суть резьбового соединения в применении пары дополнительных деталей, соединяющихся посредством вворачивания одной детали в другую по резьбе, и тем самым соединяющих основные детали. Надежность резьбового соединения обеспечивается за счет силы трения в витках резьбы. Коэффициент трения в правильно соединенных деталях должен превышать коэффициент сдвига основных деталей. Величина коэффициента трения зависит от момента затяжки резьбового соединения, размеров и свойств резьбовой пары. Наиболее распространенными элементами резьбовых соединений являются болты, винты, шпильки, гайки. 45.Сварные соединения применяются обычно для соединения деталей, испытывающих значительные по мощности, но постоянные по направлению нагрузки. Получают сварные соединения при помощи сварочных аппаратов различных типов (электродуговая сварка, газосварка и т.д.). Сварные швы могут быть сплошными, прерывистыми, круговыми. Пайка, в общем, по технологии и характеристикам сходна со сваркой, но отличается тем, что для пайки применяются специальные составы (припои), как правило на основе олова, свинца и флюсовых добавок. Наиболее широко пайка применяется в радиотехнике, электронике, при соединении деталей гидравлических систем (пайка трубок и штуцеров) и т.д. Заклепочное (клепаное) соединение применяется в случаях, когда соединяемые детали испытывают знакопеременные нагрузки малой и средней мощности (в том числе вибрации), или знакопеременные нагрузки большой мощности, исключающие работу на срез. Пример: рамы, корпуса, крепление несъемных облицовок и т.п. 46. Механическая передача — механизм, превращающий кинематические и энергетические параметры двигателя в необходимые параметры движения рабочих органов машин и предназначенный для согласования режима работы двигателя с режимом работы исполнительных органов. Типы механических передач: зубчатые (цилиндрические, конические); винтовые (винтовые, червячные, гипоидные); с гибкими элементами (ременные, цепные); фрикционные (за счёт трения, применяются при плохих условиях работы). |