|

|

отчет уп. Диплом по профессии токарь Требования охраны труда во время работы

Тема №11:

Обрабатывать торцовые поверхности

Торцевые поверхности обуславливают возможность соединения между собой деталей с целью увеличения их длины, прочности, стойкости к механическим нагрузкам:

сжатие;

сгибание;

растяжение.

Обработка торцевых поверхностей осуществляется с помощью подрезных и отогнутых резцов, что являются инструментами токарного оборудования.

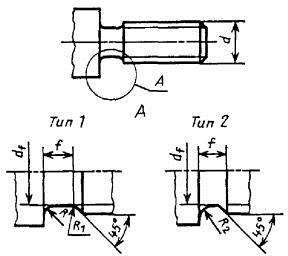

Кромки резцов могут располагаться справа и слева относительно детали. Правый отогнутый резец (рис. 1) может работать в труднодоступных местах, где порой нужно вплотную подводить режущий инструмент к кулачкам патрона.

Закономерности обработки торцевых поверхностей

Торцевая фрезеровка применяется для отделки плоских поверхностей. В течение всего рабочего процесса ось инструмента расположена под прямым углом к обрабатываемой заготовке. Кроме шлицев, локализованных на цилиндрической поверхности, работают зубцы торцевой фрезы.

Подрезку торцевых поверхностей осуществляют от периферической части до центра. Во время данного процесса верхняя точка режущего инструмента устанавливается согласно высоте центра детали.

Подрезные резцы имеют главные режущие и вспомогательные кромки. Основная кромка находится под углом 20 градусов к линии центра станка, а вспомогательная с торцовой поверхностью образует угол 5 градусов.

Обработка торцевых поверхностей начинается с фиксации детали в патронах. Для круглых изделий применяют патроны самоцентрирующего типа. Мелкие угловые детали фиксируют на планшайбах и кулачковых установках.

Длинные прутковые заготовки с малым поперечным сечением пропускаются сквозь отверстия валов, при этом выдвигается требуемая длина для зажима патронами.

Плавающие центры используются для отделки торцевых ступенчатых поверхностей по точкам упора, где необходимо соблюдать размеры некоторых ступеней вне зависимости от глубины ущелий центра.

|

|

|

|

|

|

УП.04.15.02.08. гр177Ц

|

Лист

11

|

|

|

|

|

|

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

Тема №12:

Отрезать заготовки и вытачивать канавки

Вытачивание узких канавок. Для вытачивания канавок устанавливают детали в патронах или центрах или же в патроне с поддержкой задним центром. Место, в котором следует выточить канавку или отрезать деталь, определяется при помощи измерительной линейки. Узкие канавки вытачиваются за один проход резца. Вытачивание широких канавок. Широкие канавки вытачиваются за несколько проходов. Порядок вытачивания широких канавок следующий: 1. Вначале намечают посредством линейки или шаблона границу правой стенки канавки и подводят резцедержатель с резцом. Установив правильно резец, ему дают поперечное перемещение на глубину канавки минус 0,5 мм на чистовой проход. 2. Затем, передвигая резец влево, расширяют канавку, при этом перед последним проходом намечают с помощью линейки границу левой стенки канавки. 3. Окончательный проход резца сначала резец подается по лимбу винта поперечной подачи на полную глубину канавки, а затем резцу дают продольное перемещение слева направо и обрабатывают канавку начисто

Отрезание. При отрезании пруток вставляют в отверстие шпинделя и закрепляют в патроне так, чтобы длина а, остающаяся после отрезания, не превышала диаметра прутка. При отрезании нельзя допускать дрожания резца или детали, так как в этом случае резец может сломаться.

Режимы резания при вытачивании канавок и отрезании При вытачивании канавок и отрезании за глубину резания t принимают ширину прорезаа подачей s считают величину перемещения резца перпендикулярно к оси детали за один ее оборот. Ввиду малой жесткости резца и плохих условий для отвода тепла при вытачивании канавок и отрезании применяют следующие подачи и скорости резания: при работе быстрорежущими резцами по стали средней твердости величину подачи берут от 0,07 до 0,2 мм/об, а скорость резания — в пределах 15—30 м/мин; при работе твердосплавными резцами по стали средней твердости величину подачи берут от 0,07 до 0,1 мм/об, а скорость резания — 150—180 м/мин. Таким образом, производительность твердосплавных прорезных и отрезных резцов в 5—6 раз выше по сравнению с резцами из быстрорежущей стали.

Резцы для вытачивания канавок и отрезания Резцы для вытачивания канавок. У резцов, предназначенных для вытачивания канавок, форма режущей кромки должна точно воспроизводить профиль канавки. Резцы для вытачивания канавок называют прорезными.

|

|

|

|

|

|

УП.04.15.02.08. гр.177Ц

|

Лист

12

|

|

|

|

|

|

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

Тема №13:

Обрабатывать внутренние цилиндрические поверхности

Что представляет собой обработка внутренних цилиндрических поверхностей?

По сравнению с обработкой наружных цилиндрических поверхностей данный способ имеет более высокий уровень сложности. Это обусловлено двумя факторами.

Первый – когда выполняются подобные работы, контролировать их качество абсолютно нет возможности.

Вторым фактором является то, что обрабатываемая поверхность труднодоступная.

Под внутренними цилиндрами обычно понимаются отверстия в металлическом изделии, которые классифицируются на отдельные группы. Так, они могут быть:

Сквозными. Такие отверстия часто называют еще проходными. Они используются непосредственно в качестве соединяющих элементов конструкции посредством крепежа.

Глухими. Данный вид применяется с целью установки различных составляющих. Это оси, втулки, валы, пальцы. При этом обеспечивается дополнительная фиксация. Это обусловлено тем, что отсутствуют сквозные отверстия.

Сложной формы. Эта конфигурация используется в том случае, когда диаметр отверстий не совпадает. Стоит отметить, что на протяжении всей длины изделия он может меняться от двух до пяти раз. Такая особенность значительным образом влияет на осуществление необходимых операций.

Обработка внутренних цилиндрических поверхностей предполагает выполнение двух стадий. Первый состоит в том, что осуществляются черновые работы. Данный этап заключается в высверливании отверстий, диаметр и глубина которых немного меньше, чем заданное значение. Вторая стадия предполагает доводку. В ходе ее выполнения применяются специальные сверла или расточки. Посредством их применения осуществляется доводка класса чистоты, диаметра и глубины поверхности до необходимого уровня. Такой способ очень часто называют растачиванием.

|

|

|

|

|

|

УП.04.15.02.08. гр.177Ц

|

Лист

13

|

|

|

|

|

|

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

Виды брака:

|

Причины возникновения брака:

|

Способы устранения брака:

|

при обработке внутренних коническихповерхностей

|

неправильная конусность; отклонения в размерах ко- нуса; отклонения в разме- рах диаметров оснований при правильной конусно- сти; непрямолинейность образующей конической

поверхности.

|

Неправильная конусность получа- ется главным образом вследствие неточного смещения задней бабки, неточного поворота верхней части суппорта, неправильной установки конусной линейки.

Неправильный размер конуса при правильном угле его, т.е. непра-

вильная величина диаметра по всей длине конуса, получается, если сня- то недостаточно или слишком много материала.

Может получиться, что при правиль- ной конусности и точных размерах одного конца конуса диаметр второ- го конца неправилен. Единственной причиной является несоблюдение требуемой длины всего конического участка детали.

|

проверив установку корпуса зад- ней бабки, верхней части суппор- та или конусной линейки перед началом обработки, можно брак предупредить. Этот вид брака исправим только в случае, ели ошибка по всей длине конуса ле- жит в теле детали, т.е. все диа- метры у втулки меньше, а у кони- ческого стержня больше требуе- мых.

Предупредить брак можно только внимательной установкой глубин резания на чистовых проходах.

Брак исправим, если снято недо- статочно материала.

Брак исправим, если только де- таль излишне длинна. Чтобы из- бежать этого вида брака, необ- ходимо перед обработкой конуса

тщательно проверить его длину.

|

Применяемый инструмент Применяемый режущий инструмент: Расточной и установка режущего резец Т5К10

инструмента: Приспособление для закрепления режущего

инструмента: Резцедержатель

Настройка станка: указать частоту вращения шпинделя иподачу

S =315

n =0,125

Технология обработки де- 1) устанавливаем заготовку и обрабатываем то-

тали: рец «как чисто»;

переворачиваем заготовку. Тем самым базируем заготовку. Обрабатываем второйторец;

не снимая заготовки, ставим нужный угол растачиваем готовое отверстие до нужного диаметра

Применяемые контрольно- Для контроля параметров конического отверстия измерительные используем угломер

инструменты для определения параметров коническогоотверстия:

2. Заполнить таблицу

Тема 7 Нарезание резьбы плашкам

|

|

|

|

|

|

УП.04.15.02.08. гр.331АС

|

Лист

14

|

|

|

|

|

|

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

|

|

|

|

|

|

|

|

|

|

1. Заполнить таблицу

|

|

|

|

|

|

УП.04.15.02.08. гр.331АС

|

Лист

15

|

|

|

|

|

|

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

Задание:

|

Техническое условие:

деталь – пруток диаметра 20, прокат;

нарезать резьбу с двух сторон согласно чертежу.

|

Приспособление, применяемое для

установки стандартной заготовки:

|

Трехкулачковый патрон

|

Применяемый инструмент и использование режущего инструмента:

|

Применяемый режущий инструмент: Плашка приѐм применения (использования) режущего инструмента: перед работой смазать маслом или охлаждающей жидкостью, придавить бабкой к детали

|

Настройка станка:

|

указать частоту вращения шпинделя и подачу S =300 – 400

n =102

|

Технология обработки де- тали:

|

Всю партию прутка (стальной прокат) нареза- ем отрезным резцом в размер (l 1 + l)мм;

При отрезании, посредством совмещения двух подач, отрезным резцом, выполняем требуемую фаску, со стороны l1;

Со всей партии заготовок, проходным отогну- тым резцом снимаем фаску с противоположной стороны, то есть lо;

Нарезаем основную резьбу М20 на длинуlо;

Закрепляем заготовку (с одной сторонырезьба уже нарезана) за перешеек между l 1 и lонаре-

заем резьбу М20…

|

2. Заполнить таблицу

Тема 8. Нарезание резьбы метчиками

|

|

|

|

|

|

УП.04.15.02.08. гр.331АС

|

Лист

16

|

|

|

|

|

|

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

|

Скорее всего, перешеек между l 1 и lо очень мал! И резьба заминается кулачками, тогда на длину lо наворачиваем 4 контргайки М20, затя- гиваем, зажим происходит загайки.

Можно применить стальную разрезаювтулку по длине равнуюперешейку.

Допускается применение меднойразрезной гайки нам20.

|

Применяемые контрольно- измерительные инструменты для определения параметров

резьбы:

|

Для контроля параметров резьбы: используются калибры в виде колец и скобы.

|

Виды брака:

|

Причины возникновения брака:

|

Способы устранения брака:

|

при обработке резьбовых поверхностей

|

тупой метчик или плашка;

неудовлетворительное охлаждение;

перекос метчика или плашки относительно отверстия при непра- вильной установке.

|

Диаметр стержня больше номинального, а диаметр отверстия – меньше Наре- зание резьбы без смазки. Затупился режущий ин- струмент.

|

Тщательно проверять диаметры стержня и от- верстия перед нарезани- ем резьбы. Обильно сма- зывать зону резания.

Строго соблюдать прави- ла нарезания резьбы.

Следить за состоянием режущих кромок ин- струмента и при их за- туплении инструмент за-

менять.

|

1. Заполнить таблицу

|

|

|

|

|

|

УП.04.15.02.08. гр.331АС

|

Лист

17

|

|

|

|

|

|

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

Задание:

|

Техническое условие:

заготовка, стальной шестигранник на 24, прокат; нарезать внутреннюю резьбу М18 согласно чертежу.

|

Приспособление, применяемое для

установки стандартной заготовки:

|

Кулачки с вытачками

|

Применяемый инструмент и использование режущего инструмента:

|

Применяемый режущий инструмент: Метчик, от- резной резец, проходной упорный

приѐм применения (использования) режущего инструмента: перед работой смазать маслом или охлаждающей жидкостью, придавить бабкой к детали

|

Настройка станка:

|

указать частоту вращения шпинделя и подачу S =300 – 400

n =102

|

Технология обработки де- тали:

|

Применяем сверло ф 16, сверлим на глубину, большую чем длинна будущей гайки, то есть больше 15мм;

При отрезании гайки, отрезным резцом,по- средством совмещения двух подач выполняем фаску 30 * до ф 22.8мм;

Для правильного базирования гайки – заготовки применяем кулачки с выточками, не более 3 мм глубины, длинна 8 - 9 мм;

4. Базируем гаку – заготовку в выточки, выполня- ем наружную фаску 30 * до ф 22.8 мм, проходным отогнутым резцом,

|

2. Заполнить таблицу

Тема 9 Нарезание наружной метрической резьбы резцами

|

|

|

|

|

|

УП.04.15.02.08. гр.331АС

|

Лист

18

|

|

|

|

|

|

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

|

4.1.Не снимая заготовки, цековкой для внутренних фасок выполняем внутреннюю фаску под резьбу М18;

Переворачиваем заготовку и снова базируем в выточках, снимаем внутреннею фаскуцековкой;

Базируем заготовку в выточках,базируем

метчик задним центром, удерживаем метчик воротком, выполняем резьбу М18.

|

Применяемые контрольно- измерительные инструменты для определения параметров

резьбы:

|

Для контроля параметров резьбы: применяем резьбомеры

|

Виды брака:

|

Причины возникновения брака:

|

Способы устранения брака:

|

при обработке резьбовых поверхностей

|

тупой метчик или плашка;

неудовлетворительное охлаждение;

перекос метчика или плашки относительно отверстия при непра- вильной установке.

|

Диаметр стержня больше номинального, а диаметр отверстия – меньше Наре- зание резьбы без смазки. Затупился режущий ин- струмент.

|

Тщательно проверять диаметры стержня и от- верстия перед нарезани- ем резьбы. Обильно сма- зывать зону резания.

Строго соблюдать прави- ла нарезания резьбы.

Следить за состоянием режущих кромок ин- струмента и при их за-

туплении инструмент за- менять.

|

1. Заполнить таблицу

|

|

Задание:

|

|

Техническое условие:

заготовка, стальной пруток на 24, прокат;

нарезать наружную резьбу, повышенной точности резцом; резьба М 16 Х 1,5.

Согласно чертежу.

|

Приспособление,

применяемое для установки стандартной заготовки:

|

|

Применяемый инструмент

и использование режущего инструмента:

|

Применяемый режущий инструмент: Проходной

отогнутый резец, резьбовой резец

применение режущего инструмента:

Нарезаем резьбу резцом. Первые черновые проходы могут быть глубиной от 0,5 и даже 1 мм, все последующие 0,3 и науменьшение.

|

Настройка станка:

|

указать частоту вращения шпинделя и подачу

S =300 – 400

n =102

|

Технология обработки де-

тали:

|

Заготовку закрепляем на безопасномрасстоя-

нии от кулачков само центрирующегося патрона;

Протачиваем всю заготовку, выбирая воз- можноебиение;

Предварительно протаиваем ф (диаметр)до

16.5 мм,

предварительно протачиваем канавку для выхода резьбы до ф 14.5 мм;

Настраиваем станок, шаг 1,5мм;

обороты произвольные, но не большие 300 – 400 об. вмин.;

Проверяем настроенный шаг напредвари-

|

|

|

|

|

|

УП.04.15.02.08. гр.331АС

|

Лист

19

|

|

|

|

|

|

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

2. Заполнить таблицу

|

|

|

|

|

|

УП.04.15.02.08. гр.331АС

|

Лист

20

|

|

|

|

|

|

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

|

тельно проточенном валу.

Окончательно протачиваем диаметр под резьбу до ф 15.85 или 16 минус 1,5 и ф 14 мм (раз- мер свободный);

Нарезаем резьбу резцом. Первыечерновые

проходы могут быть глубиной от 0,5 и даже 1 мм, все последующие 0,3 и на уменьшение.

|

Применяемые контрольно- измерительные инструменты для определения параметров

наружной резьбы:

|

Для контроля параметров резьбы:

Для контроля параметров резьбы: применяем резьбомеры

|

Виды брака:

|

Причины возникновения брака:

|

Способы устранения брака:

|

при обработке резьбовых поверхностей резцом

|

1)неточный шаг; 2) неточные диаметры резьбы; 3) непра- вильный профиль резьбы; 4) недоста- точная чистота по- верхности резьбы.

|

Неточный шаг резьбы явля- ется результатом непра- вильного подбора сменных зубчатых колес или непра- вильной установки рукояток коробки подач.

Неточные размеры получа- ются вследствие недоста- точного или излишнего съема металла при нареза- нии резьбы.

Неправильный профиль резьбы получается при не- правильном профиле резца и неточной установке его.

Недостаточная чистота по- верхности (риски, задиры на резьбе) бывает при непра- вильной заточке резца, за- вышенной глубине резания, неправильно выбранной скорости резания, сильном затупления инструмента, недостаточно жестком креп- лении детали или инстру- мента, отсутствии или не- правильно выбранном

охлаждении и др.

|

Предупредить брак мож- но правильной настрой- кой станка.

Устраняются частыми промерами, особенно при последних проходах, или установкой женского упора на глубину.

Предупредить такой брак можно тщательной про- веркой профиля резца и его установки.

Чтобы избавиться от та- кого брака необходимо устранить причины, вы- звавшие его.

|

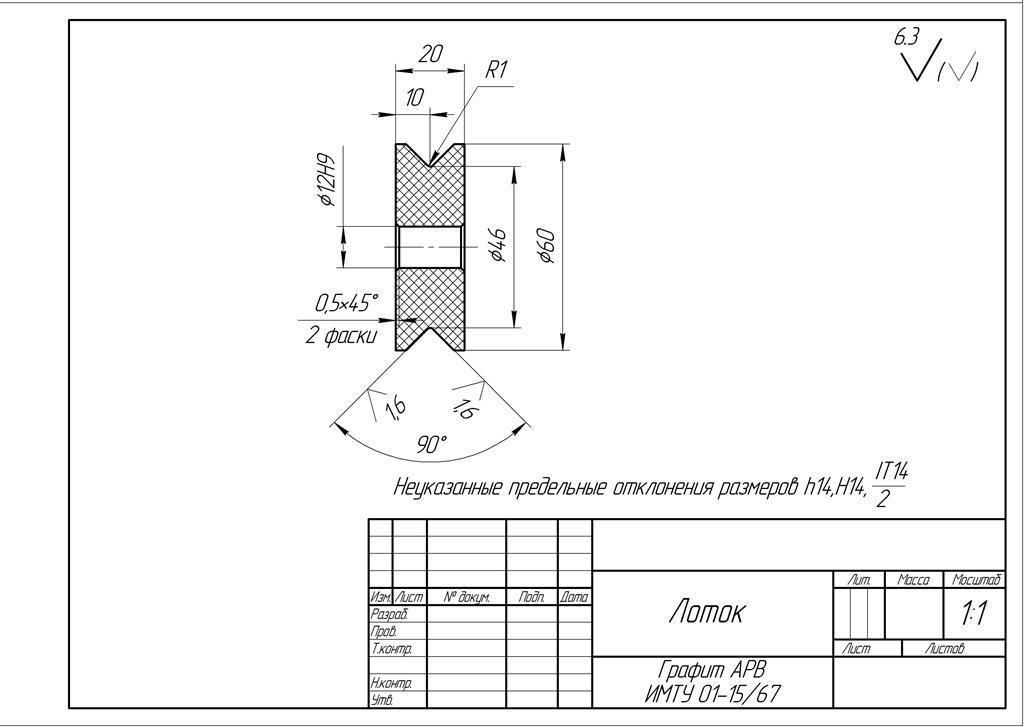

Тема 10 Комплексные работы

1. Заполнить таблицу

|

|

Задание:

|

|

Техническое условие:

заготовка - графитовый пруток. работу выполнять в цанговом патроне или в медной разрезной втулке.

Выполнить работы согласно чертежу.

|

Приспособление,

применяемое для установки стандартной заготовки:

|

Цанговый патрон

|

Применяемый инструмент

и использование режущего инструмента:

|

Применяемый режущий инструмент: Отрезной

быстрорезный резец, проходной подрезной резец, сверло, развертка.

применение режущего инструмента – приведено ниже

|

Настройка станка:

|

указать частоту вращения шпинделя и подачу

S =310-400

n =102

|

Технология обработки де-

тали:

|

Деталь изготавливается за 1 установку.Гра-

фитовый пруток, через медную разрезную втулку, закрепляем в трѐх кулачковом самоцентрирую- щимся патроне, с вылетом 40 мм;

Отогнутым быстрорезным резцом Р9 обраба- тываемторец;

|

|

|

|

|

|

УП.04.15.02.08. гр.331АС

|

Лист

21

|

|

|

|

|

|

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

2. Заполнить таблицу

|

|

|

|

|

|

УП.04.15.02.08. гр.331АС

|

Лист

22

|

|

|

|

|

|

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

|

Проходным подрезным резцом 90* предвари- тельно протачиваем вал до ф 61 мм, выбирая воз- можноебиение;

Сверлим отверстие ф 11,5мм;

Развѐрткой ф 12 окончательно разворачиваем отверстие до ф12.0043;

Быстрорезным резцом Р 9 заточенным под 90* выполняем«ручей»;

Выполняемфаску;

Быстрорезным отрезным резцом Р 9 отрезаем деталь вразмер.

Выполняемфаску.

|

Применяемые контрольно- измерительные инструменты для

определения параметров заданной детали

|

Для контроля параметров: Угломер, штангенциркуль.

| |

|

|

Скачать 287.51 Kb.

Скачать 287.51 Kb.