диплом жалпы болим. Дипломды Жмыс 5В073800 Материалдарды ысыммен деу технологиясы

Скачать 0.58 Mb. Скачать 0.58 Mb.

|

|

Сумен қамту, канализация және шламоудаление Металлургияның су шаруашылығын көбінесе сыртқы жағдайлармен анықталатын жүйе ретінде қарастырған жөн. Бұл ерекшелік жоба шешімдерін және оны жасаудың барлық кезеңіндегі жоба құжаттарын жүргізу кезінде көрінеді және келесі объектілерге қатысты болады:

Жобалаудың бөлек объектілеріне келесілер жатады: құбыржолдар жүйелері, насос тұрақтары, беткі қабатты су суытқыштар (радиаторлы градирня, ауа суыту агрегаттар, сулы жылуалмастырғыштар және т.б.), жарықтандыруға, суды тұрақты өңдеуге арналған құрылыстар. Ұнтақты металлургиялы цехты сумен қамту және суды бөліп алу жүйесі мыналарды қамтамасыз етеді: суды тарту, тазарту; қажетті өңдеу; тұтынушыға беру; қолданылған суды шығару; оны тазарту; залалсыздандыру және қайта қолднасықа дайындау. Жүйе су тартатын құрылғыдан; насосты станциядан; су құбырлары мен су айдау желілерінен; су тазарту және су суытқыш құрылыстардан; сумен қамтуды басқару құрылғыларынан тұрады. Сумен қамту жүйесі тұйықталған цикл болуы керек. Шамамен елғанда, ұнтақты металлургия цехтарының 1 тонна өніміне ағынды сумен қамту кезінде 700 м3-қа дейін таза су шығындалады, кері жағдайда – тек қана 30−40 м3, бұл кезде көптеген бағалы өндіріс қалдықтары сақталады. Техникалық (өндірістік) және шаруашылық-тұтынатын сумен қамту желілері бар. Техникалық желілер үшін беткі қабаттағы суды, ал шаруашылық-тұтыну үшін – жерасты суларын қолданады. Душқа, вентиляцияға, ауаны тазартуға арналған су денсаулыққа зиянды болмау керек және жоғарыда аталған нормалардың коррозиясын тудырмау керек: 0,09 г/(м2·сағ). Кері сумен қамту жүйесіндегі су балансы келесі теңдеумен сипатталады: Qдоп = ∑Qпроизв + Qсбр, мұнда Qдоп – сумен қамту жүйесіне қосылатын таза су мөлшері, м3; ∑Qпроизв – кері қатпайтын өндірістік шығындар қосындысы, м3; ∑Qпроизв = Q1 + Q2 + Q3 + Q4 +… Qi (кері судың суытқыштағы булану кезіндегі шығыны, судың тағамдармен және қалдықтармен ағып кету кезіндегі шығыны, сүзу кезіндегі шығындар және т.б.); Qсбр – ағылатын су мөлшері, м3. Цех ішіндегі шаруашылық су құбырларының желілерін болат мырыш қапталған құбырлардан, өндірістік су құбырларының желілерін – болат құбырлардан құрастырады. Желілерді цех ғимараттарына кіргізуді көлбеу i ≥ 0,003 болғанда жүргізеді, ал магистрал құбыржолдар кіріске i ≥ 0,005 көлбеулікте болуы керек. Сумен қамту желілерінің қапсырмасы ашық болған жөн. Құбыржол диаметрі суды 1 л/с дейін шығындау кезінде 25мм-ді құрайды, 5л/с – 70мм, 20 л/с – 125мм. Судың қозғалу жылдамдығы 2,5м/с. Цехтарда әдетте кері сумен қамтуды пайдаланады. Ластанбаған суды тек қана суытады, ал ластанғанды – сақтап, суытып тазартады. Өндірістік және қосымша жабдықта суыту үшін температурасы 25−30 °С болатын лас циклдың кері суын қолданады. Шаруашылық-тұтыну суын пайдалану бір адам үшін ауысымына 25л-ді құрайды, ал егер цехта жылушығару 83,7 кДж/(м3·ч) асса 45 л. Сағаттық тұтыну бірқалыпсыздығының коэффициенті 2,5-3. Құрылысқа арналған алаңды таңдау Алаңды таңдау табиғи қоршаған ортаны қорғаумен байланысты жер, су, орман және басқа да заңнамаларды ұстанумен жүргізіледі, олар мемлекет қалаларын аудандық жоспарлау жобасын, теміржол және автомобиль жолдарын, газ құбырларын, энергожүйелерді, байланыс желілерін дамытуды ескереді. Алаңды таңдау кезінде келесі жағдайларды басшылыққа аламыз: 1. Кәсіпорындарды орналастыру үшін аз өнімді, ауыл шаруашылығына жарамсыз жерлерді пайдаланған жөн. 2. Алаң жазық және сыртқы және жаңбырлы сулардың ағынын қамтамасыз ететін еңіске ие болуы керек. 3. Отын, шикізат, энергия және судың жергілікті қайнар көздерінің қажетті қуатқа ие болғаны жөн. 4. Келесілер кепілденуі тиіс: берілген жерде және жақын тұрғын пунктілерінде бос жұмыс күшінің болуы, олардың кәсіпорыннан алыс емес жерде орналасуы. 5. Алаң топырақтары ғимараттар мен құрылыстарды қымбат тұратын негіздерді қондырусыз тұрғызуға жарамды болуы керек. Топырақ суларының деңгейі алаңда іргетастардың, жертөлелердің, туннельдердің орналасу тереңдігінен төмен болуы керек. Алаңды таңдауды ұйымдастыруға, қажетті материалдарды дайындауға, белгіленген жобалы шешімдердің келісімдерінің толықтығына жауапты жобаны тапсырушы болып саналады. Ол комиссия құрады, оның құрамына басты жоба ұйымдастырушыларының, архитекторлардың, геологтардың, санитарлық қызметтердің, су шаруашылығының, жер салушылардың, орман мамандарының, Госпожнадзор, Гостехнадзор, автомобильді және темір жолдар және т.б. білікті өкілдері кіреді. Комиссия алаңның жарамдылығын анықтайды және актыны жасайды. Алаңды таңдауға, әдетте, тек жобаланған кәсіпорынның мәселелерін сәтті шешу ғана емес, сондай-ақ барлық экономикалық ауданды орынды пайдалану мүмкіндігі де тәуелді болады. Сондықтан берілген ауданда бірнеше алаңдарды таңдап, әр алаңның технико-экономикалық талдауын жүргізеді және ең тиімдісін таңдайды. Құру мен ауданды пайдалану коэффициенті Құру ауданын пайдалану дәрежесін (Fз) бағалау үшін екі технико-экономикалық көрсеткіш бар: құру коэффициенті және ауданды пайдалану коэффициенті. Құру ауданы Fз – бұл ғимараттармен, құрылыстармен, ашық технологиялық, энергетикалық, санитарлы-техникалық құрылғылармен, ашық қоймалар немесе дайын өнімді сақтайтын алаңдармен, эстакадалармен, тиеу-түсіру алаңдарымен және т.б қамтылған аймақтардың қосындысы. Құру коэффициенті k з құру ауданының кәсіпорынның жалпы ауданына Fоб қатынасы болып табылады. Жаңа зауыттар үшін ол 0,35-0,45 құрайды. Ауданды пайдалану коэффициенті kис – бұл рельсті және рельссіз жолдар, бетондалған немесе асфальтталған алаңдар Fд арқылы ауданды қосумен құру аудынының кәсіпорынның жалпы ауданына қатынасы болып табылады. Жаңа зауыттар үшін ол 0,45-0,55 құрайды. Бұл коэффициенттер жоғары болған сайын басты жоспар тиімді болады. Алайда коэффициенттердің жоғарылауы кәсіпорынды жөндеу және кеңейтудің, оны көркейтудің қиындауына әкеліп соқтырады және ондағы жұмысшыларға ыңғайсыз жағдайлар тудырады. Өндіріс цехтарының жобалы қуаты мен өнімділігі Өндірістік цехтарды сипаттайтын маңызды көрсеткіштер – олардың жобалы қуаты мен өнімділігі болып табылады. Цехтың жобалы қуаты – берілген сортаменттегі және сападағы дайын өнімнің есептік саны, бұл өндіру мен жабдықтаудың жобаланған технологиясын игеру, қызмет ету персоналының жоғары квалификациясы болғанда және заманауи менеджментті ұйымдастыру кезіндегі бастапқы шикізатпен, энерготасығыштармен, материалдармен және ауыстыру құралымен үзіліссіз қамтамасыз ету кезінде бір күнтізбелік жыл бойы цехта алынады. Жобалау тапсырмасында көрсетілген және жобалы қуат есебінде қабылданған дайын өнімнің түрлері мен өлшемдерінің сапалы қатынасы цех өндірісінің бағдарламасын анықтайды. Цех өнімділігі уақыт бірлігіне шығарылатын дайын өнімнің көлемімен анықталады. Әдетте цехтың сағаттық (немесе ауысымдық) өнімділігін берілген сортамент бойынша цехта орнатылған агрегаттардың (немесе жабдық кешені) қосынды өнімділігі ретінде есептейді, оларда цехқа түсетін бастапқы дайындаманың дайын өнімін өндірудің толық технологиялық үрдісі жүзеге асады. Цехта орнатылатын агрегаттар немесе агрегаттар қосындысының өнімділігі әр түрлі факторларға байланысты болады. Негізгі факторларды белгілейік:

Технология ғылыми-зерттеу жұмыстарының нәтижесі болып табылады, және жобалаушы үшін ол жоба шешімін (құрастыру мен жоспарлауды қосқанда) анықтайтын басты фактор. Өнім саны мен құрамын анықтау Барлық бастапқы өнімдердің қажетті мөлшерін анықтау үшін мәлеметтер барлық өнімдердің құрамынан және осы өнімдер құрамына кіретін жеке құрауыштарын операция кезінде қолдану коэффициенттерінен тұрады. Соңғы өнімдердің құрамы мен мөлшерін анықтау үшін үш әдіс пайдалануы мүмкін. Біріншіде бастапұы өнімдердің әр құрауышы үшін операцияның барлық соңғы өнімдеріне үзінділер беріледі. Кез келген соңғы өнім құрамы мен мөлшерін берілген өнімді құрайтын құрауыштарды қосу арқылы анықтайды. Екіншіде соңғы өнімдердің құрамдары белгіленеді. Оларды алынатын құрауыштың абсолютті құрылысы белгілі. Бұл барлық қалған құрауыштардың абсолютті құрылысы мен өнімдердің мөлшерін анықтауға мүмкіндік береді. Егер де соңғы өнімнің бірінде пайдалы құрауыш болмаса, оның құрамындағы басқа құрауыштың мөлшерін анықтау керек. Үшіншіде соңғы өнімнің шығуы мен құрамы белгіленеді. Бұл өнімнің және оның басқа құрауышының абсолюттік мөлшерін анықтауға мүмкіндік береді. Тәжіриеде бұл әдістерді әдетте қосады. Соңғ өнімдердегі бір құрауыштардың мөлшерін басқалардың құрамы мен мөлшері негізінде – берілген шығыстардың және т.б. негізінде анықтайды. Өндірістің әдістерін негіздеу мен таңдау Ұнтақты металлургияда материалдарды өндірудің технологиялық сұлбасы өзгеру мүмкін, оның салдарынан операция сандары тұрақты емес (9 сурет). Пішіндеу аса маңызды операцияның бірі және ұнтақты металлургияның техникалық мүмкіндіктерін анықтайды. Дайындамаларды пішіндеу сыртқы қысыммен алдын ала жасалған пішіндерле жүргізіледі (суық күйде немесе белгілі бір температураға дейін қыздырылғанда). Пішіндеу үрдісі сығудің қажетті деңгейіне дейін пресстелетін ұнтаққа қсоылатын қысым шамасымен сипатталады. Сығуға кететін қысым аз болған сайын пішіндеу операциясы арзан. Әдетте қысым шамасы 20-100 МН/м2 жетеді. 9 сурет Пішіндеу әдістері былайша бөлінеді:

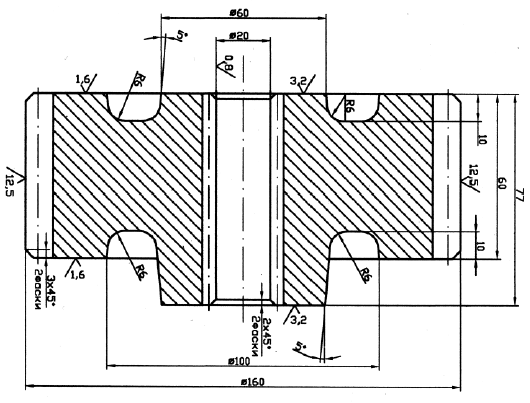

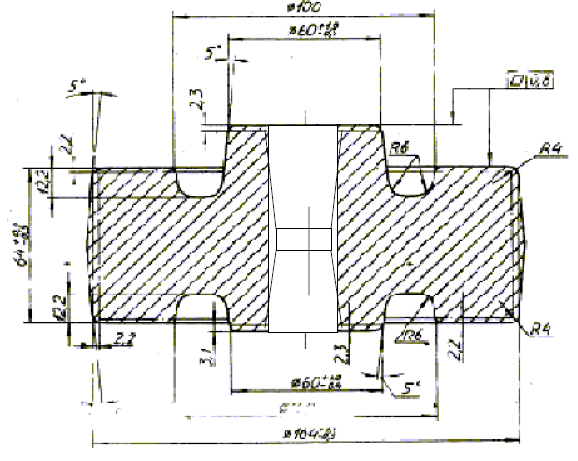

Қазіргі таңда металлокерамикалық тетіктерлі пішіндеудің келесі технологиялық нұсқалары белгілі: жабық немесе ашық пресс-пішіндерде пресстеу, мунд-даналы пресстеу, үйкеліс күшін қолдану арқылы пресстеу, гидростатикалық, вакуумды, ыстықтай, дірілді пресстеу, себілмелі ұнтақтарды қалыптау, пресстелген брикеттерді қалыптау, қабықшалы ұнтақтарды қалыптау, шликерлік пішіндеу, жару арқылы пресстеу. Пішіндеу әдісін таңдау түрлі факторларға байланысты болады. Оларға тетік пішіні мен өлшемдері, материал, өндіріс масштабтары, қажетті дәлдік классы мен бет жиіліктері, материалдағы қоспалар түрлері мен мөлшері, ұнтақ қасиеттері, тетікті қосымша механикалық өңдеусіз дайындау, термиялық өңдеудегі немесе гальваникалыө қабаттардағы қажеттілік, кеуектілік (тесіктер өлшемі мен пішіні), жабдықтың болуы, экономикалық ойлану. Пішіндеудің аса рационалды әдісі жоғарыда аталған факторларды талдаудан кейін ғана таңдалады. Тетіктің әр түріне жеке факторлар оны даййындау кезіндегі әдісті таңдауды анықтаушы болып табылады. Мысалы, ұзындығы оның жанама қимасынан едәуір ұзын тетіктерді мунд-даналы пресстеу, гидростатикалық пресстеу немесе пуансонмен пресстеу әдістерін қолданып дайынлауға болады. Пресстеу әдісін таңдау сондай-ақ жабдықтың болуына және үрдістің экономикалық көрсеткіштеріне байланысты жүргізіледі. Пішіндеудің кең таралған әдісі – жабық пресс-пішіндерде суықтай пресстеу болып табылады. Пішіндеуден кейінгі келесі операция бұйымды пісірілетін композицияның негізгі металлының балқу температурасынан төмен болатын орнына келтіру ортасы бар пеште пісіру болып табылады. Кейбір жағдайда пісіру ерекше қасиетке жету үшін бірнеше рет жүргізіледі, бірақ көп жағдайда бір рет те жеткілікті. Әдітте тетікті дайындау үрдісі пісіруден кейін аяқталады. Егер арнайы қасиет немесе нақты өлшемдер керек болса, онда барлық пісірілген бұйымдарды қайтадан пресстеп, калибрлейді. Бұйымның аса нақты өлшемдерін алу үшін пісіруден кейін арнайы пресс-пішіндерде пресстеу жүргізіледі. Пісіру бұйым өлшемдерінің өзгеруіне әкеледі. Қажетті дәлдік керек болғанда бұйымды калибрлеу керек (әдетте тез жүретін пресстерде). Мұндай операция металл беріктілігін жоғарылату үшін жүргізіледі және бұйымның меншікті салмағының өсуімен аяқталады. Кейде пісіруден кейін тетіктерді кейінгі пісіру немесе күйдіру арқылы екі не үш реттік сығады. Кей жағдайда бұйымды қайта пісіру кейінгі операцияларды орындаған кезде пресстелген ұнтаққа үлкен қаттылық беру үшін қысқа уақытта сақтау арқылы төмен температурада жүргізіледі. Қайта пісіру кейде пресстеуді жеңілдету үшін қосылатын майлау заттарын (цинк стеараты, машина майы, литий стеараты) күйдіру үшін жүргізіледі. Бұдан кейін бұйымға қажетті тығыздық, қаттылық және беріктік беру үшін соңғы рет пісіреді. Тістегеріш соғылмасын баспақта қалыптаудың технологиялық үрдісін істеу. Соғылманы құрылымдау. суретінде көрсетілген тетік сызбасы бойынша соғылманың сызбасын құрылымдайды. Дайындаманы қыздыру үшін жалынды пешті қолданады. Қалыптаушы жабдық ретінде қосиінді ыстықтай қалыптау баспағын (ҚЫҚБ) пайдаланады.  4.23 – сурет. Тістегеріш тетігі Тетік ПХ18Н15 легірленген болатынан жасалады (МЕСТ 28378-89 ). Химиялық құрамы: 0,071 % С, 0,064 % Мn, Si -0,032 %, Cr-17.24 %, S -0.0128 %. Ni-13% Cu-0,00083%, қосымша Ti-0,030%, Ca-0,058% Тетіктің массасын анықтау. Айтылған массаны, тетікті алдын ала қарапайым фигураларға (сақиналарға) бөліп, осы тетіктің көлемі мен тығыздығын негізге алып анықтайды.   мұндағы ρ – соғылма материалының тығыздығы, кг/м3, болат үшін 7850; Vд– тетік көлемі, м3; V1 – тістегеріш тоғынына сәйкес келетін фигураның көлемі, м3; V2 – тістегеріш тоғыны мен күшпек арасында орналасқан сақинаның көлемі, м3; V3 – тістегеріш күшпегіне сәйкес келетін фигураның көлемі, м3; D, d – сақинаның сыртқы және ішкі диаметрі, м; Н – сақинаның биіктігі, м.      Есептеу үшін бастапқы мәліметтер. Соғылманың массасын былай анықтаймыз:  мұндағы Кр – соғылманың есептеу массасын жуықты анықтау үшін қолданылатын есептеу коэффициенті (жоғары жақты қараңыз). Соғылманың пішіні қарапайым және өлшемі кішкентай болғандықтан мынандай мөлшерді қабылдаймыз: Кр = 1,1.  Соғылманың дәлдік класын таңдау. Анықтамалар бойынша ҚЫҚБ жабық қалыпта қалыптаған кезде дәлдіктің бес класы ішінен Т3 дәлдік класын таңдау ұсынылады. Болат тобын анықтау. ПХ18Н15 легірленген болатында көміртегінің орташа массалық үлесі мынаған тең: 0,071%С; қоспаланған элементердің қосынды массалық үлесі мынаған тең: 2% жоғары. Стандарт бойынша (жоғары жақты қараңыз) көміртегісінің массалық үлесі 0,35% дейін және қоспаланған элементердің қосынды массалық үлесі 2 % жоғары болса, онда олар М3 тобына жатады. Күрделілік дәрежесін анықтау. Соғылманың массасымен Gс (көлемімен), осы соғылма пішіні жанасып кіретін геометриялық фигураның массасы Gф (көлемі) қатнасын есептеу арқылы күрделік дәрежесін анықтаймыз. Есептеліп жатқан үрдіс үшін соғылма пішіні жанасып кіретін геометриялық фигура болып цилиндр саналады. Осы цилиндрдің өлшемдерін былай табамыз: диаметр 160·1,05 = 168 мм; биіктік 77·1,05 = 84 мм. мұндағы 1,05 – тетіктің өлшемдерімен салыстырғанда соғылма өлшемдерін үлкейтуді ескеретін кэффициент. Геометриялық фигураның көлемі мынаған тең:  Соғылма пішіні жанасып кіретін геометриялық фигураның массасы мынаған тең: тф = 1795·10-6·7850 ≈ 14,1 кг. Бұндай жағдайда соғылма мен геометриялық фигура массаларының қатнасы мынаған тең:  Жоғарыда жазылған қатнас 0,63 көп болғанда С1 күрделік дәрежесін қабылдайды. Қалыптың ажырама бетінің құрама пішінін жазық қылып қабылдаймыз. Алдын ала анықталған параметрлерді қолданып (N = 7, М = 3, С = 1, және Т = 3) номограммадан бастапқы көрсеткішті табамыз. Бұл көрсеткі 12 тең. Мынандай формуланы қолданып табылған мөлшердің дұрыстығын тексереміз: И = N + M + C + 2(T - 1) – 2; И = 7 + 3 + 2 + 2(3 - 1) – 2 = 14. Бастапқы көрсеткіштер мөлшерлері бір-біріне сәйкес келгендіктен, бұл мөлшер дұрыс анықталған. Соғылманың өлшемдерін анықтау. Соғылманың негізгі өлшемдері анықтамада 4 – 25 кестеде келтірілген. Соғылманың басқа өлшемдерін анықтау. Қалыптау еңістері мынаған тең: сыртқы беттерге: 5о кіші болмау қажет, 5о тең етіп қабылдаймыз; ішкі беттерге: 7о кіші болмауы қажет, 7о тең етіп қабылдаймыз. Жұмырлану радиустері мынаған тең: сыртқы бұрыштардың ең кішкентай жұмырлану радиусы 3 мм тең. 4 мм тең етіп қабылдаймыз. Соғылманың негізгі өлшемдері және олардың шақтамалы ауытқулары

Қалдық кенеріктің шақтамалы мөлшері мынаған тең: 1,0 мм. Жазықтықтан шақтамалы ауытқудың мөлшері мынаған тең: 0,8 мм. Қалыптың ажырама бетімен шақтамалы ығысу мынаған тең: 0,8 мм. Анықталған параметрлерді қолданып және сәйкесті ережелерді ескеріп суық соғылманың сызбасын сызамыз (– сурет). Соғылманың өлшемдері D1 160+(2+0,3)*3=165мм D2 100+(1,8+0,3)*2=104мм D3 60+(1,7+0,3)*2=64мм d4 20+0,3*2=21мм H1 77+(1,4+0,4)*2=81мм H2 60+(1,4+0,4)*2=64мм Бастапқы дайындаманың өлшемдерін анықтау. Бастапқы дайындаманың өлшемдерін қалдықтары бар соғылманың көлеміне тең етіп былай анықтайды: Vд = Vс + Vкыл + Vд + Vк = к·(Vс + Vқыл + Vд) = (πD2/4)H, мұндағы Vд, Vс, Vкыл, Vд, Vк – бастапқы дайындаманың, соғылманың, далдашаның және күйіктің көлемдері (сәйкесті жазылған), м3; к – күю мөлшерін ескеретін коэффициент (электр тоғымен қыздырған кезде 1,01, жалынмен қыздырған кезде 1,03 тең, яғни 1 немесе 3 % тең етіп қабылдайды); D және Н – бастапқы дайындаманың диаметрі мен биіктігі. Дайындаманы жалынды пеште қыздыратын болғандықтан, 1,03 тең коэффициентті қабылдаймыз. Соғылманың көлемін анықтауды тетіктің көлемін анықтаған да сияқты әдістемемен жүзеге асырады.       4.24 – сурет. Тістегеріш соғылмасы Жалынды қыздырған кезде дайындаманың көлемін 3% үлкейту керек екендігін ескеріп, бастапқы тығыздалған ұнтақтың көлемін былай есептейміз: Vд = к·Vс = 1,03 *1267000 = 1305010 мм3. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||