диплом жалпы болим. Дипломды Жмыс 5В073800 Материалдарды ысыммен деу технологиясы

Скачать 0.58 Mb. Скачать 0.58 Mb.

|

|

ҚАЗАҚСТАН РЕСПУБЛИКАСЫ БІЛІМ ЖӘНЕ ҒЫЛЫМ МИНИСТРЛІГІ Қ.И. Сәтбаев атындағы Қазақ ұлттық техникалық университеті Ә. Бүркітбаев атындағы өнеркәсіптік инженерия институты Білдек жасау,материалтану және машина өндірісінің технологиясы кафедрасы Абекова А.Ж Ұнтақтық металлургияда қалыптаумен бұйым жасайтын цехты жобалау ДИПЛОМДЫҚ ЖҰМЫС 5В073800 – Материалдарды қысыммен өңдеу технологиясы Алматы 2014 ҚАЗАҚСТАН РЕСПУБЛИКАСЫ БІЛІМ ЖӘНЕ ҒЫЛЫМ МИНИСТРЛІГІ Қ.И. Сәтбаев атындағы Қазақ ұлттық техникалық университеті Ә.Бүркітбаев атындағы өнеркәсіптік инженерия институты Білдек жасау,материалтану және машина өндірісінің технологиясы кафедрасы ҚОРҒАУҒА ЖІБЕРІЛДІ Кафедра меңгерушісі техн. ғыл. д-ры, профессор ___________Сейітқұлов А. «____»___________2014ж. ДИПЛОМДЫҚ ЖҰМЫС Тақырыбы «Ұнтақтық металлургиядан қалыптаумен бұйым жасайты цехты жобалау» 5В073800 – Материалдарды қысыммен өңдеу технолоиясы Орындаған Абекова А.Ж Пікір беруші Ғылыми жетекші техн. ғыл. д-ры, профессор техн. ғыл. канд., доцент ______________ _____________ Машеков С.А «___ » ____________2014ж. «___ » ___________2014ж. Алматы 2014 ҚАЗАҚСТАН РЕСПУБЛИКАСЫ БІЛІМ ЖӘНЕ ҒЫЛЫМ МИНИСТРЛІГІ Қ.И. Сәтбаев атындағы Қазақ ұлттық техникалық университеті Ә.Бүркітбаев атындағы өнеркәсіптік инженерия институты Білдек жасау,материалтану және машина өндірісінің технологиясы кафедрасы 5В073800 –материалдарды қысыммен өңдеу технологиясы ҚОРҒАУҒА ЖІБЕРІЛДІ Кафедра меңгерушісі техн. ғыл. д-ры, профессор ____________Сейітқұлов А. «____»___________2014ж. Дипломдық жұмыс орындауға ТАПСЫРМА Білім алушы Абекова Айдана Жумагалиевна Тақырыбы Ұнтақтық материалдардан қалыптаумен бұйым жасайтын цехты жобалау (арнайы бөлім: қақтала жабыстыру бөлімін жобалау) Университет ректорының "29" наурыз 2012 ж. № 158-п бұйрығымен бекітілген Аяқталған жұмысты тапсыру мерзімі «21» мамыр 2014 ж. Дипломдық жұмыстың бастапқы берілістері Цехтың бас жоспары; Цех бойынша жабдықтар туралы мәліметтер; . әрқайсысының қуаты 63 МВА. . Дипломдық жұмыста қарастырылатын мәселелер тізімі а)Өндірістің технологиялық үдірістері; ; . б) Арнайы бөлім; в)Экономика бөлімі; . г)Еңбек қорғау бөлімі. . Сызбалық материалдар тізімі (міндетті сызбалар дәл көрсетілуі тиіс) Сызбалық материалдар 5 А1 фарматта көрсетілген Ұсынылатын негізгі әдебиет 25 атау . Дипломдық жұмысты (жобаны) дайындау КЕСТЕСІ

Дипломдық жұмыс (жоба) бөлімдерінің кеңесшілері мен норма бақылаушының аяқталған жұмысқа(жобаға) қойған қолтаңбалары

Ғылыми жетекші _________________________ Машеков С.А Тапсырманы орындауға алған білім алушы ______________ Абекова А.Ж Күні " 12 " қаңтар 2014 ж КІРІСПЕ Металлургия мен машина жасауды дамыту тиімділігін жоғарылату бүкіл халықтың маңызды міндеті болып табылады, бұл Қазақстанның әлемдегі бәсекелестікке қабілетті елу елдің қатарына кіру стратегиясына әсерін тигізеді. ҚР Президенті Н.А. Назарбаевтың "Қазақстан-2050" стратегиясы" жолдауында келесілер белгіленген: - Адамзат өндіріс атауын өзгертетін Үшінші индустриалды революцияның босағасында тұр. Технологиялық жаңалықтар әлем нарығының құрылысы мен қажеттіліктерін түбегейлі өзгертеді. Біз бұрынғымен салыстырғанда енді мүлде басқа технологиялық шынайылықта өмір сүрып жатырмыз. Сандық және нанотехнологиялар, робот техникасы, регенеративті медицина және басқа да ғылым жетістіктер қоршаған ортаны ғана емес, адамзатты да өзгертіп күнделікті шындыққа айналады. Біз осы үрдістердің белсенді қатысушылары болуымыз керекпіз. Қазіргі таңдағы машина жасау технологиясын дамытудың негізгі бағыттарының бірі қолданыстағы және жаңа қалдықсыз, материал үнемдейтін өндірістік үрдістерді, яғни механикалық өңдеу арқылы минимал әдіптермен немесе оларсыз жетіспейтін материалдар шығынын төмендету кезінде дайындамалар алуды қамтамасыз ететін үрдістерді жасау мен жетілдіру болып табылады. Бұл мәселені шешу кезінде ұнтақты металлургия белгілі бір рөл атқарады. Ұнтақты металлургия – бұл металлдар мен қорытпалардан ұнтақ жасаудан және олардан негізгі құрауышты балқытпай дайындамалар мен бұйымдарды алудан тұратын техника саласы. Ұнтақты металлургия әдісімен қасиеттері және балқу температурасы ерекше түрлі құрауыштардан тұратын материалдарды, әр түрлі физико-механикалық қасиеттер кешені бар жаңа материалдарды жасап шығаруға болады. Ұнтақты металлургия принципиалды жаңа материалдар мен олардың өнімдерін де, сондай-ақ жалпыға ортақ құрастыру тетіктерінің кең номенклатурасын да дайындау үшін қолданылады. Заманауи техниканың ең жас салаларына жататын ұнтақты металлургия, сонымен қатар металлды және оның өнімдерін өндірудің көне тәсілдерінің бірі болып саналады. Көне заманда (біздің заманымызға дейін) алтын, мыс және қола ұнтақтары ажарлау мақсатында қолданылғаны белгілі. Таза темірді балқытуға қажетті температураны алу әдістері болған жоқ, сондықтан дайындаманы жасауды ұнтақты металлургия әдісімен жүзеге асырған. Домендік өндірістің пайда болуымен бұйымды ұнтақты металлургиямен жасау уақытша тоқтатылды. ХХғ-дың басында ғана, электротехниканың жақсы дамуы жаңа материалдарды талап еткенде, қайтадан бұйымдарды ұнтақты металлургиямен дайындау технологиясы дамыды. Бұл оның қайта өрлеуіне, кейінгі дамуына және өндіріске белсенді енгізілуіне алып келді. 30-жылдары магнитті және контактылы материалдарды, өздігінен майланатын мойынтіректерді, қатты қорытпаларды, т.б өндіру басталды. Ұнтақты бұйымдарды өндірудің технологиялық үрдісі және оларды пайдалану салалары Ұнтақтық металлургия – металл ұнтақтарын, металл және металл тектес қосылыстарды (көміртекпен, бормен, азотпен, кремниймен); түрлі қорытпаларды; композицияның негізгі металлын балқыту нүктесінен төмен температурада пішіндеу және пісіру арқылы жоғарыда аталған ұнтақтар негізінде металлокерамикалық бұйымдарды өндіруде қолданатын жаңа технологиялық әдіс. Тетіктерді ұнтақты материалдардын дайындау үрдісі бастапқы материалдың ұнтағын алудан, шихтаны құрудан, бұйымды пресстеу мен пісіруден тұрады. Аталған операциялардың әр қайсысы ұнтақты бұйымдардың соңғы қасиеттерінің құрылуына өз үлестерін қосады. Тәжірибеде ұнтақты материалдарды алудың келтірілген типтік технологиялық сұлбасынан қателіктер кетуі мүмкін, олар пресстеу мен қақталу (ыстықтай пресстеу) операцияларының бірігуінде, себілетін ұнтақты пісіруде (тығыздау операциясы болмайды), қосымша өңдеуді (калибрлеу, механикалық және химико-термиялық өңдеу) жүргізуде және т.б. көрінеді. Қазіргі таңда ұнтақ дайындаудың түрлі әдістері бар, олардың әрқайсысы оның сипаттамаларын қамтамасыз етеді. Ұнтақ алу әдісін таңдау кезінде оның қасиеттері мен құнының шекті деңгейін ескереді. Металл ұнтақтар өлшемдері бойынша да (микрометр үлесінен миллиметр үлесіне дейін), бөлшек бетінің пішіні мен күйі бойынша да ерекшеленеді. Ұнтақ өндірудің белгілі әдістерін механикалық және физико-химиялық деп бөледі. Ұнтақты механикалық алу әдісі – ұсату мен майдалату, тозаңдандыру, грануляция – материалдарды ұнтаққа химиялық құрамының өзгеруінсіз қайта өңдеумен сипатталады. Физико-химиялық әдістер – карбонилді қосылыстарды орнына келтіру және термиялық диссоциация, ерекшелігі – алынатын ұнтақ химиялық құрамы бойынша бастапқы материалдан ерекшеленеді. Кейде үрдістің экономикалылығын жоғарылату немесе материал сипаттамаларын жақсарту мақсатында ұнтақты алудың аралас әдістерін қолданады. Осылайша, тозаңдандыру барысында металлды алдымен түйіршіктейді, содан соң сутектің қорғаныш ортасында күйдіреді. Электролиз кезінде тығыз, бірақ жұмсақ өнімдерді алады, сосын оларды ұсатады. Өнеркәсіпте кеңінен таралған әдістерге ұнтақты оксид пен басқа металл қосылыстарын қайта орнына келтіру жолымен дайындау әдістері жатады. Металл ұнтақтарын көбінесе тұтынушы және өндіруші болып саналатын АҚШ, Жапония, Англия және Италия елдерінде, олардың шамамен 55 %-ын орнына келтіру әдісімен, ал қалған бөлігін тозаңдандыру әдісімен жүргізеді. Жыл сайын әлемде шамамен 600...650мың т металл ұнтақ шығарылады. Ғылыми аспектіде ұнтақтық металлургия саласы негізінде ұнтақ металлургиясын, композиционды материалдарды және ұнтақ қабаттарын біріктіреді. Ұнтақ металлургия өнімінің номенклатурасы күрделі және әр түрлі. Ұнтақты металлургия әдістерімен келесілерді алады: Кесетін, бұрғылайтын, сым тартатын құралды, сондай-ақ қарқынды тозуға ұшырайтын тетіктерді дайындауға арналған қатты қорытпалар; Сұйықтықтарлы қатты қосылыстардан, ауаны, газды және шаңнан тазартуға қолданылатын фильтрлерді дайындауға арналған жоғарғы кеуекті материалдар; Сырғанау мойынтіректерін, төлкелерді, тығындарды және ауыр пайдалану жағдайында жұмыс жасайтын басқа да тетіктерді өндіруге арналған антифрикциялы материалдар; Үйкелу, ілінісу тораптарының және машинаныі тежеу жүйесінің тетіктерін алуға арналған фрикционды материалдар; Жоғары температурада және агрессивті газ орталарында жұмыс жасайтын бұйымдарды өндіруге арналған ыстыққа шыдамды және берік материалдар; Басқа әдеспен алу мүмкін емес электрлік контактыларды дайындауға арналған күрделі құрамды (псевдоқоратпалар) материалдар; Тұрақты магниттерді, магнитоэлектриктерді, ферриттерді және т.б алуға арналған магнитті материалдар. Композиционды материалдар номенклатурасы келесілерден тұрады: • жоғары модульді арматура элементтері; • арматураланған металл материалдар; • композиционды эрозияға және қызуға шыдамды отқа төзімді материалдар; • жылуизоляциялық және жылу сақтау материалдары; • эластикалық қыздыру элементтері. Ұнтақты қабаттардың номенклатурасы келесілермен көрсетілген: • біркомпонентті ұнтақтармен (алюминий, бор, ванадий және т.б.); • оксидтермен (алюминий оксиді, гафний, берилий, кремний және т.б.); • баяу балқитын қосылыстардың ұнтақтарымен (вольфрам, ванадий, ниобий боридтері және т.б.); • ұнтақты қоспалармен (титан, хром, никель карбидтері және т.б.); • композиционды ұнтақтармен (никель-алюминий, никель-графит, никель-хром-бор-кремний және т.б.). Бұл саланы дамытудың негізгі бағыттарына мыналар жатады:

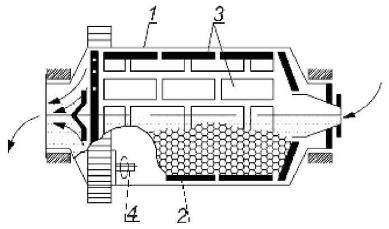

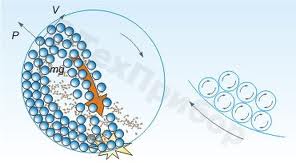

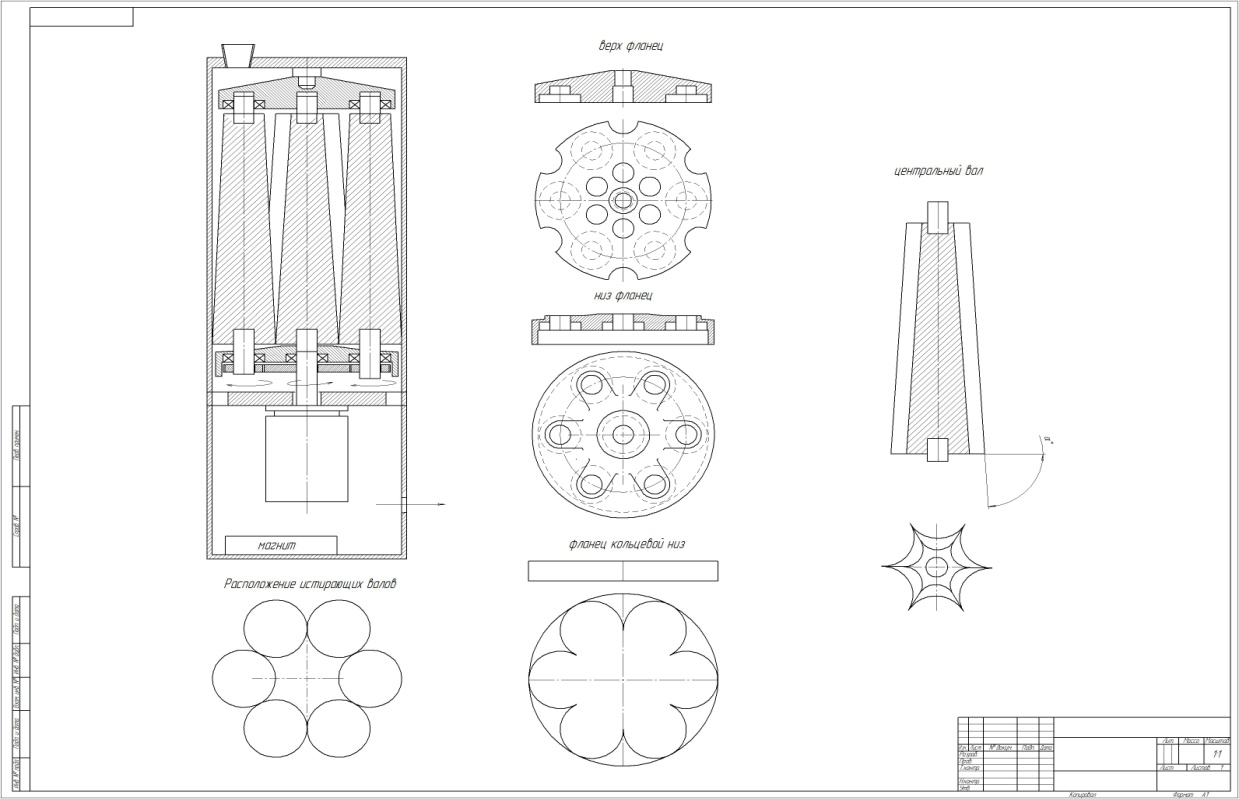

Ұнтақ алудың механикалық әдістері материал бөлшектерін, олардың материалдағы ілінісудің ішкі күштерінен өтетін сыртқы жүктемелер әсерінен бұзылуы арқылы ұсақтауға негізделген. Ұсақтау, ұсақтау немесе ұнтақтаумен механикалық майдалатуды жұмсақ металлдар мен қорытпалардың: берилийдің, сүрменің, хромның, марганецтің, ферроқорытпалардың және т.б. ұнтақтарын өндіру кезінде қолднаған жөн. Пластикалық металлдарды ұсақтау күрделенген, өйткені сыртқы жүктемелер әсерінен олар негізінен ұсақталмай, дефомацияланады. Металлды ұсақтауды бетті, білікті, конусты ұсатқыштарда жүргізеді. Ұсақтау өнімдері – өлшемі 1...10ммм болатын бөлшектер. Олар шарлы айналатын, дірілді немесе планетарлы центрге тартқыш және балғалы диірмендерде (1-сурет) ұсақталатын бастапқы материалдар болып табылады.   1-сурет- шарлы диірмен Механикалық әдістердің кемшіліктеріне ұнтақтардың шарлар мен атанақтың ұнтақтау өнімдерімен ластануы, олардың жоғарғы құны және үрдістердің қатыстық төмен өнімділігі жатады. Ұнтақтаудың тағы бір түрі өзіміздің жетекшімізбен бірігіп жасалған патент көпбілікті диірмен. Көпбілікті диірмен Өнертабыс ұсақтауға арналған құрылғыға жатады және ұнтақты материалдарды өндіруде берілген дисперстілігі бар өнім алу үшін қолданылады. Аунақшалы центрге тартқыш диірмен белгілі, ол өңделетін материалдың кіретін және шығатын құбырлары бар цилиндрлік корпустан тұрады, онда ұсақталатын денені ұстап қалатын сепараторы бар жетекті білік коаксиалды түрде орнатылған. Сепаратор арнайы желдеткіштің рөлін атқару мүмкіндігі бар жетекті білікте шиыршық бойымен бекітілген, пластиналар түрінде жасалған, және цилиндрлік корпусқа қаратылған шеттерінде ұсақталатын денелерді бекіту үшін тесіктерге ие, ал шығу құбырының аймағында диірмен түсіру дискісімен қосымша жабдықталған (Патент РФ №2252077, МПК8 В02С 15/08, 20.05.2005ж басылған). Мұндай құрылғының кемшіліктеріне: корпустың орталық бөлігіндегі ұсақталмаған материал өте алатын, бос кеңістіктің, сондай-ақ желдеткіш ретінде жетекті білікте бекітілген пластиналарды қолданудың шектеулі мүмкіндігінің болуы жатады, өйткені түрлі материалдарды ұсақтау үшін сепаратордың түрлі айналу жылдамдықтары және ұсатылатын денелердің қозғалысы қажет, сондықтан үлкен айналу жылдамдықтарында сепаратор желдеткіш рөлін атқара алмайды, бұл кезде диірменнен ұсақталған материалды шығару айтарлықтай қиын. Сонымен қатар, құрылғыда ұсақталатын материалдың ұсатылатын денелерге берілісін үлестіру мүмкіндігі қарастырылмаған, бұл ұсатылатын денелерге бірқалыпсыз жүктеме түсіреді және ұсатылатын денелердің және корпус қабырғасының бірқалыпсыз тозуына алып келеді, сондай-ақ ұсақталған материалдың біртексіз болуына септігін тигізеді. Прототип ретінде таңдалған ең дұрыс шешім – центрге тартқыш диірмен болып табылады, ол тиеу және түсіру құбырлары бар вертикал цилиндрлік корпустан, корпуста осьтес орнатылған сепараторы бар ротордан тұрады, оның бітелген радиалды каналдарында бір-бірімен байланысы жоқ жазық бірдей дискілердің қорабы түріндегі ұсатылатын денелер орналасқан. Берілген диірмендегі ұсақталу үрдісі ұсатылу денелерінің корпустың ішкі цилиндрлік бетінің бойымен қозғалуы және ұсақталатын материалдың корпуспен ұсатылу денелерінің түйісу аймағында бұзылуы есебінде жүзеге асады (Патент РФ №2110327, МПК8 В02С 15/08, 10.05.98 басылған). Құрылғының кемшілігі – ұсатылатын денелердің де, цилиндрлік корпустың ішкі бетінің де шектен тыс тозуы болып саналады, бұл геометрияның өзгеруіне, соның салдарынан шикізаттың ұсақталуының бастапқы параметрлерінің өзгеруіне алып келеді. Бұл ұсатылатын денелердің ротор айналасы бойымен симметриялық орналасуының және ұсатылатын денелерді биіктігі бойынша бір өлшемде жасалуының әсерінен болады, ал аунақшалар арасындағы жіктер барлық жинақтарда бір деңгейде болады. Сондай-ақ диірмен тетіктерінің тозуының нәтижесінде алынған металл бөлшектері ұсақталған материалға түседі де оны ластайды, бұл шикізатты ұсақтауда және одан машина жасау өнеркәсібінде сапалы өнім алуда рұқсат етілмейді. Техникалық тапсырмаға ұсататын денелердің және цилиндрлік корпустың ішкі бетінің тозуын азайту жатады. Өнертабыстың техникалық нәтижесі ұсақталатын материалдың сапасын жоғарылату болып табылады. Оған келесі жағдайда жетуге болады, тиеу және түсіру бункерлері бар вертикал цилиндрлік корпустан, корпуста осьтес орнатылған сепараторы бар ротордан тұратын көпбілікті диірменде ұсату денелерін цилиндрлік корпус қабырғаларының ішкі жартыдөңгелек ойықтар мен диірменнің орталық тірегінің жұлдызшалы жанама қимасының арасында айналатын конусты білікшелер түрінде жасайды, бұл кезде білікшелердің үлкен төменгі негізінің, диірмен тірегінің және корпус қабырғасының арасындағы саңылауды алынатын ұнтақ өлшеміне тең болатындай дайындайды, ал білікшелер конустылығын – К = (Dи - dп)/h тең етіп, мұнда Dи - ұсақталатын материалдың диаметрі; dп – ұсақталған ұнтақ диаметрі; h – білік биіктігі. Өнертабыс сызбамен сипатталады, мұнда 1 фиг-да көпбілікті диірменнің сұлбасы көрсетілген.  \ \2-сурет- Көпбілікті диірмен Көпбілікті диірмен біліктер 3 орнатылған цилиндрлік корпустан 1, жоғарғы, тірек және сақиналы тәждерден 2,5 және 6, орталық тірегі 4 бар жұлдызшалы жанама қимадан тұрады. Корпустың 1 жоғарғы бөлігінде тиеу бункері, ал төменгі бөлігінде – түсіру бункер, корпусқа 1 герметикалық біріктірілген бекіту тәжі 7, электроқозғалтқыш 8 және жинағыш 9 орнатылған. Бункердің жоғарғы бөлігіне реттелетін өнімділігі бар тартып алу желдеткіші орналасқан. Көпбілікшелі диірменде материалдың ұсақталуын келесі түрде жүзеге асырады. Ұсақтауға арналған диірменді қосқаннан кейін материалды тиеу бункері арқылы білікшелер 3, орталық тірек 4 және корпус 1 қабырғасы арасындағы саңылауға жіберіледі. Айналып жатқан білікшелер 3 арқылы ұсақталатын материал корпустың 1 және орталық тіректің 4 ішкі қабырғасына сығылады және аса ұсақт бөлшектерге ұсатылады. Желдеткіш жүйесімен туындаған және цилиндрлік корпус 1, білікшелер 3 мен орталық тірек 4 арқылы өтетін ауа ағынының жылдамдығы, ұсатылу үрдісіндегі ірі бөлшектерден бөле отырып, рұқсат етілген өлшемдегі ұсақталған материалдар бөлшектерінің ауа ағынында ұшуын қамтамасыз етеді. Бұл кезде рұқсат етілген өлшемдегі ұсақталған материалдың ұсақ бөлшектері ауа ағынында ұсақталу аймағынан жинағышы 9 бар тиеу бункеріне жіберіледі. Тиеу бункеріне жеткенде, ауа ағынының жылдамдығы күрт төмендейді, ұсақталған материал бөлшектері ауа ағынынан шығып, жинағышта 9 шөгеді, сосын бункерден алып тасталады. Тарту желдеткішінің өнімділігін, желдеткіш жүйесімен туындаған және цилиндрлік корпус 1, білікшелер 3 мен орталық тірек 4 арқылы өтетін ауа ағынының жылдамдығы рұқсат етілген өлшемдегі ұсақталған материал бөлшектерінің ауа ағынында ұшуын және ұсақталған материалдан бейметалл қосылыстарды сорып алатындай етіп белгілейді. Конусты білік түріндегі ұсату денелерін цилиндрлік корпус қабырғаларының ішкі жартыдөңгелекті ойықтарының және диірменнің орталық тірегінің жұлдызшалы жанама қимасының арасында айналатындай етіп жасау, ұсақталатын материалды цилиндрлік корпустың барлық көлемі бойымен рұқсат етілген өлшемге дейін біртіндеп ұсатуға мүмкіндік береді, бұл кезде ұсату денелерінің корпус айналасы бойымен симметриялық орналасуы ұсату денелеріне бірқалыпты жүктеме түсіреді, бұл ұсату денелерін, орталық тіректі және корпус қабырғаларын пайдалану барысында тозуын азайтуға және ұсақталған материалдың біркелкілігін жоғарылатуға алып келеді. Білікшелердің үлкен төменгі негізінің, диірмен тірегінің және корпус қабырғасының арасындағы саңылауды алынатын ұнтақ ірілігіне тең болатындай дайындау шекті өлшемдегі біртекті ұсақталатын материалды алуға мүмкіндік береді. Конустылығы К = (Dи - dп)/h (мұнда Dи – ұсақталатын материал диаметрі; dп – ұсақталған ұнтақ диаметрі; h – білікше биіктігі) болатын білікшелерді қолданы ұсаталатын материалды рұқсат етілген біртекті ірілікке дейін ұсақтауға, сондай-ақ білікшелердің бар биіктігі бойымен ұсату денелеріне бірқалыпты жүктеме түсіруге мүмкіндік береді. Осылайша, ұсынылған көпбілікшелі диірменді қолдану ұсақталатын материалдардың сапасын жоғарылатуға мүмкіндік береді Ұнтақты металлургияда қайта қалпына келтіру дегеніміз – металлдарды олардың химиялық қосылыстарынан қалпына келтіргіш көмегімен металл емес құрауышты (оттегі немесе басқа элементтер) алып тастау арқылы алу үрдісі. Қалпына келтіру әдісімен кобальт, вольфрам, молибден, титан, мыс, темір және басқа металлдардың ұнтақтарын алады. Қалпына келтіргіш ретінде газдарды (сутек, конвертерлі, доменді, коксты және т.б.) немесе қатты заттарды (көміртек, магний) қолданады. Металл ұнтақтарын қалпына келтіру арқылы алу кеңінен таралған, жоғары өнімділікті және тиімді әдістердің бірі болып табылады. Біздің елде оксидтер мен кальций гидридінің металл ұнтақтарымен қоспасын бірігіп қалпына келтіру әдісі жасалды. Бұл әдіспен өнеркәсіп үшін бірегей және құнды қасиеттерге ие, жоғары легірленген болаттар мен қорытпалардың ұнтақтарын алады. Су ерітінділерінің және балқытылған ортаның электролизі металлдың немесе ерітілген тұздардың қосылыстарының сулы ерітінділерінің олардың арасымен тұрақты электрлік токты өткізу кезінде ыдырауымен түсіндіріледі. Бұл әдіспен қалайы, күміс, мыс, темір, сондай-ақ дендрит пішінді бөлщектері бар сирек металлдардың (тантал, торий, ниобий, цирконий және т.б.) ұнтақтарын алады. Ұнтақтар жоғары жиілікпен және бастапқы шикізаттың тазалық дәрежесіне байланысы жоқ жақсы пресстелуімен ерекшеленеді. Ұнтақ бағасы электроэнергияның үлкен шығындарына және үрдістің төмен өнімділігіне байланысты қымбат болып келеді. |