вал первичный проект. Дипломная работа Разработка технологических процессов на механическую обработку вала первичного

Скачать 227.61 Kb. Скачать 227.61 Kb.

|

|

Противопожарные мероприятия и средства пожаротушения По классификации СН и П. - М2-72 строения категории Д - не пожароопасные. В них обрабатываются негорючие вещества и материалы в холодном состоянии. Причиной пожара могут стать искры, возникающие при шлифовании, фрезеровании и обточке материалов твердыми сплавами на высоких скоростях, а также промасленная ветошь в контейнерах, пробой электропроводки и обмоток электродвигателей. Для обеспечения безопасности работы необходимо соблюдать следующие меры предупреждения пожаров. Содержатся в чистоте рабочие места, своевременно очищаются от мусора и ветоши, которые складываются в специальных металлических контейнерах закрывающихся крышкой. Цех должен быть оснащен двумя эвакуационными выходами, ширина путей эвакуации должна быть не менее 1 м, а ширина дверей в путях – не менее 0,8 м, высота прохода - не менее 2м. Удаление дыма при пожаре предусматривается через аэрационные фонари. В воздухе вентиляционной системы устанавливается огнепреградительные и быстродействующие заслонки. Использование дымового пожарного извещателя ДИП – 1, действие которого основано на фотоэлектрическом принципе. Для тушения пожара также использовать ручные углекислотные огнетушители ОУ – 5. На участке расположить два пожарных гидранта. Соответствующими приказами устанавливается порядок регулярного проведения с рабочими противопожарного инструктажа. Успешное тушение пожара в значительной степени зависит от правильно организованной и надежно действующей связи и сигнализации. Охрана окружающей среды При обработке металлов резанием основную вредность для окружающей среды представляют: отработанная СОЖ и промывная вода; твердые отходы - стружка; загрязненный в результате отделочных операций механической обработки (шлифования, заточки инструмента) воздух. Во избежание загрязнения окружающей среды предусмотрены следующие мероприятия. Для улавливания крупных фракций частиц пыли применяют установки типа «циклоны». Механическая обработка на металлорежущих станках сопровождается выделением пыли, стружки, туманов, масел и эмульсий, которые через систему вентиляции выбрасываются из помещения в окружающую среду. Для возможности повторного использования отработанной СОЖ и промывной воды в условиях серийного производства предусмотрены отдельные замкнутые системы водоснабжения. Для разложения отработанной СОЖ используется метод электрокоагуляции. На основе полученной повторно воды изготавливают новую СОЖ, а оставшуюся масляную составляющую сжигают в печах чугунолитейного производства. В целях экономии на заводе предусмотрена одна централизованная станция для разложения СОЖ. Для очищения промывочной воды предусмотрены отстойники и флотационные установки, включенные в замкнутую цеховую оборотную систему. Для недопущения загрязнения окружающей среды твердыми отходами (стружкой) предусматриваются следующие мероприятия: - сбор стружки по территории цеха с последующим ее прессованием; - последующая ее переработка. Для переработки стружки предусматривается специальный участок, что позволяет сократить затраты на погрузочно-разгрузочные работы, снижает безвозвратные потери при их переплавке и транспортировке и высвобождает транспортные средства. Стружку, которая образуется при обработке деталей, собирают и перерабатывают на стружко-дробилках, брикетировочных прессах. Основные операции первичной обработки метало отходов – сортировка, заключается в разделении лома и отходов по видам металла; разделка лома состоит в удалении неметаллических включений и механическая обработка включает рубку, резку, брикетирование на прессах. Регулярный плановый ремонт станка исключает не предусмотренное конструкцией трение, а регулярная чистка, смазка, замена выработавших свой срок узлов снизит количество твердых отходов в целом. Безопасность шлифовальной операции При изготовлении детали вал первичный огромную роль играют шлифовальные работы, так как окончательный размер ø55k6( Существует огромное количество абразивных материалов, и связок (вулканитовая, бакелитовая, гликолевая – наиболее часто применяемые). Подбирать абразивные круги нужно очень тщательно, в зависимости от режимов резания, и от материала заготовки, если инструмент при шлифовании будет подобран неверно, это может привести к расбалансировке станочной системы, и как следствие этого разрушение шлифовального круга, что при данных скоростях резания может нанести серьёзную травму рабочему. При работе на шлифовальных станках очень много пыли, поэтому работают в респираторах. Используется местная вытяжная вентиляция. Устройство местной вытяжной вентиляции делают в виде укрытий или местных отсосов. При шлифовании используется СОЖ, при вращении круга происходит разбрызгивание аэрозоля в окружающую среду. Неверно подобранная СОЖ может не выполнять свою непосредственную функцию, что приведет к расплавлению еще не отработанных зерен круга, и как следствие этого – их спеканию, и соответственно уплотнению, что может привести к повреждению абразивного инструмента, и увеличить возможность травматизма рабочего. Полное укрытие машин и механизмов, выделяющих вредные вещества – наиболее совершенный и эффективный способ предотвращения их попадания в воздух помещения. Для защиты станочников от поражения током все электрооборудование станков выполнено в защищенном исполнении. Для превращения замыкания фазы на корпус в однофазовое короткое замыкание станок зануляют. Под ногами рабочего должен быть деревянный настил. При работе на шлифовальных станках возможен разрыв круга. В этом случае для предохранения шлифовщика и окружающих на шлифовальных станках устанавливают защитные кожухи. На круглошлифовальных станках, работающих с окружной скоростью круга 30 – 35 м/сек, обычно устанавливают литые чугунные кожухи. Ограждение шлифовального круга прочно закрепляется на станке. Необходимо выполнять следующие основные правила по технике безопасности при работе на шлифовальных станках: Каждый шлифовальный станок должен обслуживаться только тем рабочим, который прикреплен к нему. Перед началом работы необходимо проверить направление вращения шпинделя шлифовального круга. Обратное направление вращения шпинделя может привести к самопроизвольному отвинчиванию винта, закрепляющего фланцы на шпинделе, в результате чего вращающийся шлифовальный круг может сорваться со шпинделя. Необходимо проверить правильность установки и крепления приспособлений и детали. Не положено измерять детали на ходу станка. Для замера деталей необходимо отвести шлифуемую деталь от шлифовального круга и остановить вращение шпинделя передней бабки. Во время работы и особенно при правке круга шлифовщик обязан носить защитные очки, чтобы исключить попадание в глаза осколков круга. Обязательно необходимо производить своевременную правку круга, так как его неравномерный износ может привести, также к расбалансировке системы. При уборке и смазке станок необходимо выключить. Чтобы избежать поражений электрическим током, шлифовщик обязан выполнять все правила электробезопасности. 7. ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРОЕКТА Таблица 13 - Исходные данные по проектируемому технологическому маршруту

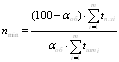

Тип и форма организации производства Тип производства на проектируемом участке определяется номенклатурой обрабатываемой детали, годовой программой выпуска и загрузкой оборудования. В данном случае тип производства - среднесерийное. Тип производства определяет выбор технологического процесса и форму его организации на участке. Метод организации производства – непоточный, партионный. Режим работы Режим работы механосборочного производства может быть односменным или двухсменным. Годовой эффективный фонд времени работы единицы оборудования рассчитывается по формуле: Fэфоб = Fном ∙ m ∙ Kр, где Fном - годовой номинальный фонд времени, ч; m - число рабочих смен в сутках (m = 1); Kр – коэффициент, учитывающий плановые потери времени, связанные с ремонтом и наладкой оборудования (0,97 ÷ 0,95). Fном = (dк – dв – dс – dп) ∙ tсм – tс ∙ dпп, где dк, dв, dс, dп - число соответственно календарных, воскресных, субботних и праздничных дней в плановом году, дни; tсм - продолжительность рабочей смены, ч; dпп - число предпраздничных дней в плановом году, дни; tс - время сокращения рабочего дня в предпраздничные дни, ч (1ч). На 2009 год: Fном = (366 – 52 – 52 – 11) ∙ 8 – 1 ∙ 5 =2003часа Fэфоб = 2003 ∙ 1∙ 0,96 = 1923 часов Годовой эффективный фонд времени работы одного рабочего определяется по формуле: Fэфр = Fном ∙ Kн, где Kн – коэффициент, учитывающий планируемые невыходы на работу (0,85 ÷ 0,88). Fэфр = 2003∙ 0,86 = 1723 часов 7.1.3 Расчет параметров участка и потребности в оборудовании Определим размер партии детали в 2 этапа. На первом этапе определим расчетную (минимальную) величину размера партии деталей i- го наименования.  , ,где m – число операций на детали i-го наименования. Таблица 15 – Данные по tп.з. и tн.о

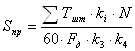

За максимальный размер партии деталей i-го наименования принимаем месячную программу выпуска: NВал = = 800/12 = 67 шт Для корректировки предельных размеров партии деталей i-го наименованияустановим удобопланируемые ритмы. Dр = 20 рабочих дней в месяце. Определим период чередования партий детали i-го наименования: Принимаем общий период чередования для всех партий детали Оптимальный размер партии детали i-го наименования: Число партий по каждому i-му наименованию детали: Хвал= 67/33=2,0 Определим потребное количество оборудования. Метод организации не поточного производства группируется по типам станков, т.е. токарные, фрезерные, сверлильные и т.д. Загрузка станков очень мала, так как участком обрабатывается большое количество деталей различных наименований, которые разбивают на группы по технологической однородности. Поэтому, когда допустимо приближенное определение количества оборудования и номенклатуры, оборудование проектируем укрупненным способом расчета. Так как в условиях не поточного, в данном случае среднесерийного производства. На одних и тех же станках обрабатываются различные детали. То расчет количества оборудования целесообразно выполнять в табличной форме. Количество потребного основного технологического оборудования при проектировании участка укрупненным способом определяется по формуле: где Тс станкоемкость годового объема выпуска изделий с запасными частями, станко-часы. где Fд – средний действительный годовой фонд времени работы оборудования для механических цехов на одну смену, ч; k4 – средний коэффициент использования оборудования; k3 – средний коэффициент загрузки оборудования. Допускаемые коэффициенты использования и загрузки оборудования принимаем по [15, с.92, табл.6]. Для автоматов и полуавтоматов и станков с ЧПУ допускаемый коэффициент использования k4 =0,85. Допускаемый коэффициент загрузки оборудования средний по группе: Для автоматов и полуавтоматов k3 =0,85, Для станков с ЧПУ k3 =0,9. Таблица 16 - Для расчета количества оборудования в серийном производстве

Форма (таблица 14) применяется для группы станков предметно-замкнутого участка и детали, обрабатываемой на этих станках. Данные для заполнения формы берутся из соответствующих граф операционных технологических карт, разрабатываемых на деталь. Произведем расчет количества станков по формуле:  Токарная с ЧПУ: Фрезерная с ЧПУ: Шлицефрезерная: Резьбофрезерная: Сверлильная с ЧПУ: Центровальная: Круглошлифовальная: Рассчитанное количество станков заносим в таблицу 14. Число единиц оборудования принимаем по этой форме. Коэффициент загрузки из таблицы 14. Рассчитаем длительность операционного цикла каждой партии детали i-го наименования: Расчет Тц.оп по каждой операции сведем в табличную форму – таблица 15. Таблица 16 - Расчет длительности цикла обработки детали

На основании расчетных данных таблицы 15 строим стандарт-план участка и определяем опережения запуска-выпуска партий детали и продолжительность производственного цикла комплекта каждой партии детали. Для повышения загрузки рабочих мест перенесем выполнение операций детали Вал первичный на более поздний срок, т.к. должно быть обеспечено максимально полное и непрерывное использование рабочих мест и минимальное пролеживание партий предметов в ожидании сборки. [37, с.71]. Средняя величина заделов на участке: Величина незавершенного производства: | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||