вал первичный проект. Дипломная работа Разработка технологических процессов на механическую обработку вала первичного

Скачать 227.61 Kb. Скачать 227.61 Kb.

|

|

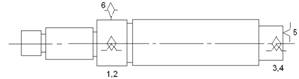

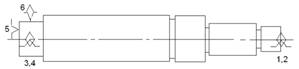

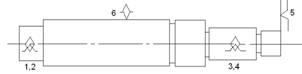

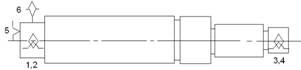

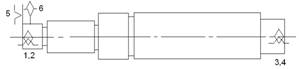

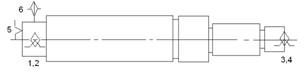

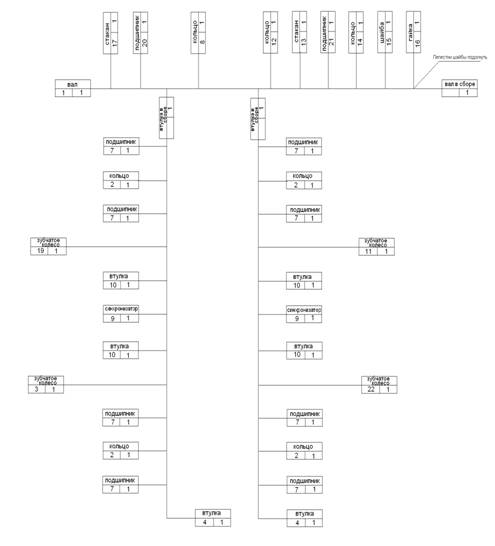

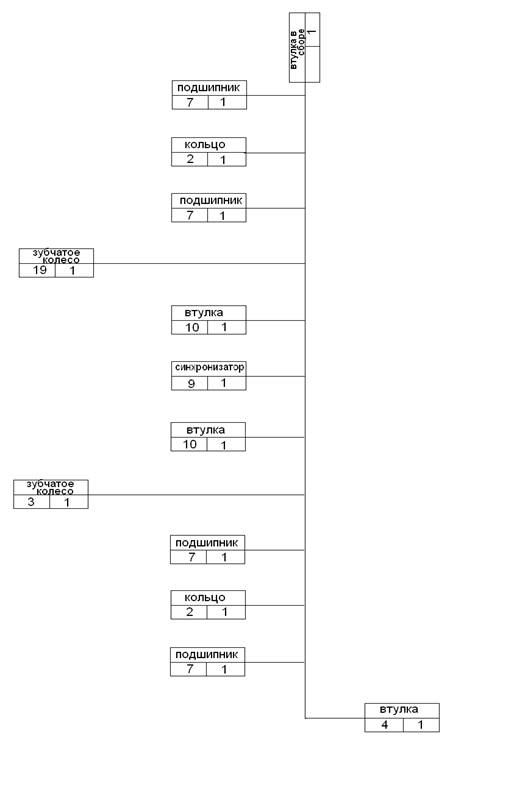

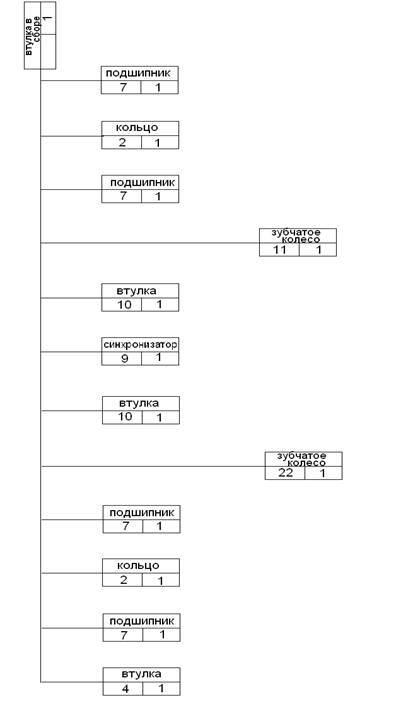

3.4 Разработка схемы сборки. Выбор вида и формы организации сборки В данном случае применяем стационарный вид сборки, так как сборка вала первичного и его составных частей осуществляется на одной позиции, к которым подаются детали. Метод сборки применяем ручной.  Рисунок 1 - Общая схема сборки вала первичного  Рисунок 2 - Схема сборки узла 1  Рисунок 3 - Схема сборки узла 2 4.ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ ДЕТАЛИ 4.1 Служебное назначение детали Деталь “Первичный вал” - является составной частью коробки передач. Деталь представляет собой вал со шлицевыми, зубчатыми и резьбовыми поверхностями, помимо этого с одного из торцов детали имеются глухие отверстия. Первичный вал служит для переключения скоростей в коробке передач и передачи вращения непосредственно на другие исполнительные органы узла (в данном случае через шестерни которые находится в зацеплении с вторичным валом). Наружными посадочными поверхностями вал устанавливается в корпус коробки передач через подшипники качения, которые в свою очередь запрессовываются непосредственно в посадочные гнезда данного узла. Шпоночные пазы служат для крепления. Для изготовления данной детали выбираем углеродистую качественную конструкционную сталь марки Сталь 45 ГОСТ 1050-88. Таблица 3 - Химический состав стали 45 по ГОСТу 1050 – 88. ([9], стр. 102)

Механические свойства стали 45 ГОСТ 1050 – 88 ([9], стр. 106). Таблица 4

Эта сталь применяется при изготовлении деталей, работающих при больших скоростях, средних и высоких давлениях, при наличии ударных нагрузок. Также эта сталь удовлетворяет требованиям высокой поверхностной прочности и износоустойчивости. Обладает следующими механическими свойствами: ударная вязкость αн = 59 кг см/см2, относительное удлинение ψ = 45%, Твердость по Бринеллю НВ 187÷229. 4.2 Анализ технологичности конструкции детали Технологичность конструкции детали рассматривается как совокупность свойств конструкции детали, определяющих её приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте для заданных показателей качества, объема выпуска и условий выполнения работ. Объект производства анализируется по пяти признакам: обрабатываемости материала (Кто), рациональности формы детали с точки зрения механической обработки (КТф), наличию у детали поверхностей, которые удобно использовать в качестве технологических баз (Ктб), соответствие точности размеров и шероховатости поверхностей, принятых за измерительные базы (Ктш). Анализ технических требований, условий и норм точности на изготовление детали. Достоинства: 1. Деталь является телом вращения и не имеет труднодоступных мест и поверхностей для обработки; 2. Перепады диаметров в большинстве поверхностей малы, что позволяет получить заготовку близкую к форме готовой детали; 3. Симметрична относительно оси; 4. Деталь позволяет вести обработку нескольких поверхностей за один установ (на многорезцовых станках и станках с ЧПУ); 5. Конструкция детали обеспечивает свободный подвод и отвод инструмента и СОЖ в зону резания и из нее, и отвод стружки; 6. Деталь имеет надежные установочные базы, т.е. соблюдается принцип постоянства и совмещения баз; 7. Конструкция детали достаточно жесткая; 8. Допуски на размеры точных поверхностей не усложняют технологию производства. Недостатки: 1. Деталь имеет глухие отверстия и резьбовые поверхности; Вывод: Данная конструкция детали является технологичной, т.к. удовлетворяет большинству технологических требований. При выборе методов обработки поверхностей следует учитывать, что они должны обеспечивать: - Заданную точность обработки. - Заданную высоту микронеровностей обрабатываемых поверхностей. - Необходимую производительность обработки. Принимая во внимание вышеперечисленные факторы, выберем методы обработки основных поверхностей. Таблица 5

4.3 Выбор и обоснование метода получения заготовки. Предварительная технико-экономическая оценка выбора заготовки по минимуму приведённых затрат Метод выполнения заготовок для деталей машин определяется назначением и конструкцией деталей, материалом, техническими требованиями, масштабом и серийностью выпуска, а также экономичностью изготовления. Выбрать заготовку значить установить способ ее получения, наметить припуски на обработку каждой поверхности, рассчитать размеры и указать допуски на неточность изготовления. Для рационального выбора заготовки необходимо одновременно учитывать все вышеперечисленные исходные данные, так как между ними существует тесная взаимосвязь. Окончательное решение можно принять только после экономического комплексного расчёта себестоимости заготовки и механической обработки в целом. Определяем массу детали и заготовки: V = πr2 · H; V = (π(D2 – d2) · H) / 4 V1=3,14 · 22,52 · 90 = 143066,2 мм; V2=3,14 · 27,52 · 107,5 = 255272,2 мм; V3=3,14 · 32,52 · 280 = 928655 мм; V4=(3,14(652 – 422) · 65,5) / 4 = 126538,46 мм; V5=(3,14(552 – 422) · 52,5) / 4 = 51969 мм; V = V1 + V2 + V3 + V4 + V5 V=143066,2 + 255272,2 + 928655 + 126538,46 + 51969=1305500,91 мм m дV · γ (кг) γ = 8,0 н/см3 m д=1305500,91·8=10014007,28 см3 или 10кг m з=1,37 · m д = 1,37 · 10=13,7 кг. Заготовка штамповка на ГКМ Область применения этого метода серийное и массовое производство. Штамповка на кривошипных прессах в 2…3 раза производительнее по сравнению с штамповкой на молотах, припуски и допуски уменьшаются на 20-35% расход материала снижается на 10-15%. Заготовки для деталей типа стержня с утолщением, колец, втулок, деталей со сквозными· и глухими отверстиями, целесообразно получать на горизонтально-ковочных машинах (ГКМ). Себестоимость заготовки из штамповки: Ѕз = [(Ci / 1000) · mз · Кт · Кс · Кв · Км · Кп ] – ( mз – mд) · Ѕотд / 1000 ([10], стр. 31), где Ci базовая стоимость одной тонны заготовок, руб.; Кт, Кс, Кв, Км, Кп – коэффициенты, зависящие от класса точности, группы сложности, массы, марки материала, и объёма производства; mз – масса заготовки, кг; mд – масса детали, кг; Ѕотд – цена одной тонны отходов в руб. Ѕз = [(1500 / 1000) · 13,7 · 1 · 1 · 0,8 · 1 · 1] – (13,7 – 10) · 23 / 1000 = 1,5589*, р/шт *– по ценам 1985года. Прокат может применяться в качестве заготовки для непосредственного изготовления деталей либо в качестве исходной заготовки при пластическом формообразовании. Специальный прокат применяется в условиях массового или крупно серийного производства, что в значительной степени снижает припуски и объём механической обработки. Ѕз = М + ∑Со.з ([10], стр. 32), где М затраты на материал заготовки, руб.; ∑Со.з –технологическая себестоимость операции правки, колибрования прутков, разрезка их на штучные заготовки. ∑Со.з = (Сп.з · Т шк.) / (60 · 100) ([10], стр. 32), где Сп.з приведённые затраты на рабочем месте коп/час; Тшк – штучное или штучно – калькуляционное время выполнения заготовительной операции Со.з = (250 · 240.) / (60 · 100) = 10 М = [mз · Ѕ ( mз – mд )] · Ѕотд / 1000 ([10], стр. 33), где mз – масса заготовки, кг; mд – масса детали, кг; Ѕ – цена 1кг материла заготовки отходов, руб.; Ѕотд – цена 1тонны отходов, руб. М = [13,7 · 150 – ( 13,7 10 )] · 23 / 1000 = 47,18 Ѕзаг2 = 47,18 + 10 = 57,18 Эз = ( Ѕзаг2 Ѕзаг1 ) · N ([10], стр. 33) Эз = ( Ѕзаг2 Ѕзаг1 ) · 800 = (57,18 – 1,55) · 800 = 44504 При сравнении себестоимости изготовления заготовки было выявлено два вида получения заготовок: 1) штамповка; 2) прокат. В связи с проведёнными расчётами видно, что целесообразней и значительно дешевле принять получения заготовки на ГКМ. Технические требования на заготовку: 1. Неуказанные закругления R2; 2. Смещение по линии разъема не более 0,8 мм; 3. Заусенец не более 0,5 мм; 4. Внешние дефекты (забоины, вмятины) глубиной не более 0,5 мм; 5. Кривизна стержня не более 0,8 мм; 6. Очистка поверхности производится механическим способом 7. Нормализовать НВ 170...217 МПа 4.4 Выбор методов обработки поверхностей деталей Таблица 6

4.5 Выбор и обоснование технологических баз. Предварительная разработка маршрутного технологического процесса изготовления детали В технологическом отношении детали, имеющие несколько основных и вспомогательных поверхностей обработки, должны быть изготовлены с минимальными затратами времени, с использованием прогрессивных методов изготовления заготовок, с правильным выбором баз, соблюдая принцип единства и совмещения баз. При построении маршрута обработки следует соблюдать принцип постоянства баз; на всех основных технологических операциях использовать в качестве технологических баз одни и те же поверхности заготовки. При разработке технологического маршрута используем типовые Т.П. На первоначальной операции 015 базами служат: наружные диаметры 61,4 и 71,4 установленные на призмах. Эти поверхности служат условными черновыми базами. Выполнение в 005 операции центрование торца на диаметр 6,3 на в размер 15 ±0,3 служат базами для следующих операций. В этом случае соблюдается принцип постоянства баз, а принцип единства нарушается. Исходя из материала, конфигурации, требуемой точности и чистоты обработки, а также программы и выбранного типа производства принимаем следующую последовательность обработки. Таблица 7 - Маршрут обработки

4.6 Предварительный выбор оборудования Выбор технологического оборудования для проектируемого процесса производится уже после того, как каждая операция предварительно разработана. Выбор технологического оборудования при изготовлении данной детали по составленному технологическому процессу будем вести исходя из типа производства (п. 3 настоящей пояснительной записки), конфигурация детали, сложности выполнения операций. Необходимо также учитывать расчетные режимы обработки поверхностей детали и их возможность получения на выбранном оборудовании. Следует стремиться к уменьшению доли вспомогательного времени и при возможности сокращать основное, применяя например, многоинсрументальную обработку. Использование принципа концентрации операций, т.е. сосредоточения возможно большего числа однотипных видов обработки на одном рабочем месте, также ведет к повышению производительности. Выбор оборудования производится в соответствии с намеченным планом операции механической обработки, исходя из габаритных размеров обрабатываемой детали. Выбранный станок должен обеспечивать выполнение технических требований, предъявляемых точностей изготовления деталей. Мощность, жесткость и кинематические возможности должны позволять вести обработку на оптимальных режимах с наименьшей затратой времени и себестоимости. В данном случае мы имеем дело с среднесерийном производством, что в совокупности с простой конфигурацией детали позволяет широко использовать полуавтоматы и универсальные станки. Центровое отверстие выполняется на центровальном станке 2912. При обтачивании наружных поверхностей по контуру используются токарно-гидрокопировальный станок ЕМ-400, токарный станок 16К20 с ЧПУ, токарно-винторезный станок 16К20. Для выполнения остальных операций (фрезерование, шлифование, резьбонарезание) используются универсальные станки моделей 6М82Г, 5350, 3А151 и т.д. Ниже приведены технические характеристики выбранных станков. Таблица 8 - Техническая характеристика станка мод. 6М82Г

Таблица 9 - Техническая характеристика станка мод. 5350

Таблица 10 - Техническая характеристика станка мод. 3А151

Оценка возможности использования режущего инструмента для детали «Вал первичный» рассмотрен в таблице 10. Таблица 11 - Оценка возможности использования режущего инструмента

Оценка возможности использования режущего инструмента определяем по формуле (7): 4.7 Размерный анализ различных вариантов технологического процесса Список размерных цепей 81 80 – 100 - 81. 82 81 – 100 – 82. 10 - 11 – 100 – 10. 31 32 – 11 – 100 – 10 – 31. 61 62 – 11 – 100 – 10 – 61. 32 33 – 82 – 100 – 11 – 32. 62 63 – 82 – 100 – 11 – 62. 63 64 – 71 – 63. 51 52 – 64 – 71 – 63 – 82 – 100 – 11 – 32 – 51. 83 82 – 63 – 71 – 64 – 83. 41 64 – 71 – 63 – 41. 83 100 – 82 – 63 – 71 – 64 – 83. 83 91 – 82 – 63 – 71 – 64 – 83. 33 100 – 82 – 33. Размерная информация: Количество звеньев 43 Список звеньев размерной цепи. Звено представляется в виде: (номер группы) (1-я точка) (2-я точка) (параметры) Параметры зависят от номера группы, для звеньев групп 2,3 (мин. размер) (макс. размер) 6-й - (верхнее отклонение) (нижнее отклонение) 8,9-й (номинальный размер) (верхнее отклонение) (нижнее отклонение) 6 10 100 2.0 6 80 100 1.2 - 1.2 6 10 31 2.0 6 10 61 3.0 2 81 80 0.5 4 6 81 100 0.5 – 0.5 2 82 81 0.5 4 6 82 100 0.74 0 6 82 91 0.3 – 0.3 2 10 11 0.5 5 2 31 32 0.5 8 6 11 32 0.125 – 0.125 2 61 62 0.5 8 6 11 62 0.2 – 0.2 8 11 100 630 0 – 0.9 2 32 33 0.5 0 6 33 82 0 - 0.25 2 62 63 0.5 5 6 63 82 0 - 0.215 6 63 71 0.2 0 6 41 63 0.25 0 6 32 51 0.75 -.075 8 11 21 10 0.55 - 0.55 8 82 91 32 0.3 - 0.3 2 63 64 0.1 5 8 64 71 49 0.2 0 2 51 52 0.1 8 8 52 64 13 0.8 - 0.8 2 83 82 0.1 5 8 64 83 422.5 0 - 0.36 3 41 64 52 52.39 3 83 100 31.35 32.65 3 83 100 57.5 58.24 3 33 100 594.25 595 9 39 109 595 0 - 0.75 9 19 109 630 0 - 0.9 9 19 29 10 0.55 - 0.55 9 69 89 422.5 0 - 0.36 9 49 69 52 0.39 0 9 89 109 57.5 0.74 0 9 59 69 13 0.8 - 0.8 9 69 79 49 0.2 0 9 89 99 32 0.65 - 0.65 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||