Др. _2021_ДР_по_кейсам_Шаблон_оформление 2. Дипломная работа специальность 5В070900 Металлургия Павлодар

Скачать 257.5 Kb. Скачать 257.5 Kb.

|

|

Министерство образования и науки Республики Казахстан Некоммерческое акционерное общество «Торайгыров университет» ИВАНОВ ИВАН ИВАНОВИЧ ДИПЛОМНАЯ РАБОТА Специальность 5В070900 – «Металлургия» Павлодар Министерство образования и науки Республики Казахстан Некоммерческое акционерное общество «Торайгыров университет» Факультет инженерии Кафедра «Металлургия» Допущен к защите ___ ________ 20__года Заведующий кафедрой _____________М. М. Суюндиков (подпись) ДИПЛОМНАЯ РАБОТА Снижение содержания азота при выплавке высококачественных низколегированных сталей в условиях ПФ ТОО "KSP Steel" по специальности 5В070900 – Металлургия Выполнил ___________ И. И. Иванов (подпись) Группа Мт-402 Нормоконтроль, магистр, ст. преподаватель ____________ Д. Р. Абсолямова (подпись) Павлодар 2021 С  одержание одержание

Нормативные ссылки В настоящей работе использованы ссылки на следующие стандарты: ГОСТ 10157-79 − Аргон газообразный и жидкий. Технические условия. ГОСТ 11255-75 – Мелочь коксовая. Технические условия. ГОСТ 29220-91 − Концентраты плавиковошпатовые металлургические. Технические условия. ГОСТ 4756-91 – Ферросиликомарганец. Технические условия. ГОСТ 1415-93 − Ферросилиций. Технические требования и условия поставки. ГОСТ 4761-91 – Ферротитан. Технические требования и условия поставки. ГОСТ 2713-94 – Феррованадий. Технические требования и условия поставки. ГОСТ 4762-71 – Силикокальций. Технические условия. ГОСТ 4755-91 –Ферромарганец. Технические условия. ГОСТ 13843-78 − Катанка алюминиевая. Технические условия. ГОСТ 12359 − Стали углеродистые, легированные и высоколегированные. Методы определения азота. ГОСТ 17745 – Стали и сплавы. Методы определения газов. ГОСТ 18895 −Метод фотоэлектрического спектрального анализа. ГОСТ 27809 − Чугун и сталь. Метод спектрографического анализа. СТ ТОО 070341015761− Методы контроля химического состава стали. ГОСТ 28033 – Сталь. Метод рентгенофлюоресцентного анализа. ГОСТ 10243 – Сталь. Метод испытаний и оценки макроструктуры. ASTM.E381 – Стандартный метод контроля макроструктуры травлением для стального сортового проката, сутунок, блюмов и поковок. СТО 007-2015 – Метод контроля макроструктуры непрерывнолитой заготовки для производства сортового проката и труб. Т 25000.00005–Выплавка стали в ДСП-60. Т 250000.00008 – Внепечная обработка стали. Т 25000.00007 – Обработка стали на вакуумном дегазаторе. Т 25000.00099 «Производство горячекатаных бесшовных труб на ПФ ТОО «KSP Steel». ГОСТ 632 – 80 Трубы обсадные и муфты к ним. Технические условия. ГОСТ 633 – 80 Трубы насосно – компрессорные и муфты к ним. Технические условия. СТО 002 – 2017 Заготовка непрерывнолитая круглого сечения. С. 25000.00012 – Отбор пробы жидкой стали Определения, обозначения и сокаращения ЭСПЦ – электросталеплавильный цех; ДСП – дуговая сталеплавильная печь; АКП – агрегат ковш печь; ВД – вакуумная дегазация; МНЛЗ – машина непрерывного литья заготовок; НЛЗ – непрерывнолитая заготовка; ЛГП – линия горячего проката; ГОСТ – государственный стандарт; ТПП – трубопрокатное производство; ЦПШ – цех переработки шихты; ТУ – техническое условие; НТД – нормативно – техническая документация; ФМИ – физико – механические испытания. Введение Оценка современного состояния решаемой научной проблемы. В условиях ПФ ТОО «KSP Steel» для производства бесшовных труб нефтегазового сортамента используются углеродистые и низколегированные стали. Для таких марок стали как 13ХФА и некоторых других по требованиям заказчиков предъявляются жесткие требования по содержанию азота (0,008 % + 0,003 %), что в условиях электросталеплавильного производства по сравнению с кислородно–конвертерным процессом производства стали довольно сложная задача. Актуальность дипломной работы. На основании вышесказанного, можно заключить, что актуальным вопросом при производстве трубных сталей нефтегазового сортамента с пониженным содержанием азота является анализ факторов влияющих на поведение азота в процессе выплавки и разливки стали. Целью дипломной работы являлся анализ факторов влияющих на поведение азота в процессе выплавки и разливки стали, оценка влияния азота в шихтовых материалах, материалах, используемых при выплавке и внепечной обработке стали, чистоты кислорода и других факторов на возможность достижения пониженного содержания азота в электростали, разработка рекомендаций по реализации имеющихся возможностей снижения содержания азота. Задачами дипломной работы являлись: литературный обзор и оценка влияния азота в шихтовых материалах, материалах, используемых при выплавке и внепечной обработке стали, чистоты кислорода и других факторов на возможность достижения пониженного содержания азота в электростали; выбор мероприятий для выплавки сталей с пониженным содержанием азота. Объектом дипломного исследования являются процессы выплавки и непрерывной разливки стали с пониженным содержанием азота. Научная новизна. В результате проведенного анализа выявлены основные направления возможного снижения содержания азота в стали в процессе ее выплавки в ДСП, АКП, вакууматоре и разливке на МНЛЗ, а именно; применять чистые по содержанию азота шихтовые, легирующие, науглероживающие и шлакообразующие материалы. Использование металлизованного железорудного сырья (окатыши и/или брикеты) позволяет снизить содержание азота в конечном металле; Предусмотреть формирование пенистых шлаков с основностью (CaО+MgO)/(SiO2+Al2O3) = 1,8 ÷ 2,2 одновременно с продувкой кислородом и периодическим присаживанием углеродсодержащих материалов; при выплавке низкоуглеродистого полупродукта для последующей внепечной обработки необходимо обеспечить содержание углерода по расплавлении не менее 0,8 %, начало продувки при 1500–1540 °С, расход кислорода должен обеспечить скорость обезуглероживания не менее 0,06 %/мин, а электрический режим – достижение температуры выпуска при содержании углерода не менее 0,4 %. Это позволит исключить работу дуг при слабом кипении ванны в конце обезуглероживания; при обработке стали в АКП основной задачей является исключение возможностей повышения содержания азота. Это может быть достигнуто наведением шлака и осуществлением режимов продувки металла аргоном, не приводящими к оголению поверхности жидкого металла, прежде всего в зоне горения электрических дуг. Присадка ферросплавов и легирующих в АКП под шлак с контролем процесса горения электрических дуг. Раскисление металла по возможности следует производить в ковше под шлаком, в том числе и углеродсодержащей проволокой. Десульфурацию металла следует проводить до достижения содержания серы не более 0,010 %; осуществлять вакуумирование глубоко раскисленного (до 0,002 % [О]) металла с пониженным содержанием серы при давлении не более 1,0 мм рт. ст. при расходе аргона 0,5 – 0,7 м3/т. При этом необходимо обеспечить высокую герметичность вакуумной камеры для исключения подсоса (натекания) воздуха в процессе вакуумирования; разливку стали на МНЛЗ следует проводить с защитой струи жидкого металла на выходе из сталеразливочного ковша в промежуточный ковш и из промежуточного ковша в кристаллизатор. При этом необходимо исключать подсос воздуха в зону истечения струи. Целесообразно использовать промежуточные ковши с герметичными крышками и заполнением их пространства инертным газом. Практическая значимость. Информация, полученная в процессе выполнения дипломной работы, позволит в дальнейшем более эффективно разрабатывать технологические процессы выплавки стали с пониженным содержанием азота в условиях ПФ ТОО «KSP Steel». Теоретической и методологической базой являлась новая информация по выплавке стали для трубного производства и известные в специальной литературе методы расчета и проектирования металлургических заводов и технологических расчетов производства стали. Практическая база написание дипломного проекта. Практической базой дипломного проекта являлись существующие технологии, которые осуществляются в электросталеплавильном цехе ПФ ТОО «KSP Steel». 1 Описание текущей (проблемной) ситуации Основная деятельность KSP Steel связана с производством стальных бесшовных труб различного диаметра и назначения. Завод KSP Steel включает в себя несколько основных цехов: цех подготовки шихты (ЦПШ), электросталеплавильный цех (ЭСПЦ), трубопрокатное производство (ТПП), машиностроительный комплекс (МК), ферросплавное производство (ФП), шаропрокатное производство (ШП). В условиях ПФ ТОО «KSP Steel» для производства бесшовных труб нефтегазового сортамента используются углеродистые и низколегированные стали. Выплавка сталей обыкновенного качества (Ст. 5), конструкционных (Сталь 20) и низколегированных сталей (35ГС, 70Г и других) в электросталеплавильном цехе (ЭСПЦ) осуществляется в дуговых сталеплавильных печах (ДСП) емкостью 60 тонн одношлаковым процессом с доводкой стали в агрегате ковш–печь (АКП) и ковшевом вакуумном дегазаторе. Для таких марок стали как 13ХФА и некоторых других по требованиям заказчиков предъявляются жесткие требования по содержанию азота (0,008 % + 0,003 %), что в условиях электросталеплавильного производства по сравнению с кислородно–конвертерным процессом производства стали довольно сложная задача. 2 Результаты литературного обзора При снижении содержания азота в стали отмечается повышение ее механических свойств (например, пластичности, ударной вязкости и др.), снижение чувствительности к трещинообразованию при прокатке, а также снижение содержания нитридных включений в металле, что способствует сокращению брака по поверхностным дефектам и снижению количества переназначений [1]. Обзор научно-технической информации [2 - 13] показал, что на содержание азота в стали оказывает влияние ряд факторов: - шихтовые материалы; - материалы, используемые при выплавке и внепечной обработке стали (науглероживающие, шлакообразующие и т.д.); - чистота кислорода; - условия горения дуг ДСП; - режимы продувки и вдувания кислорода и коксика; - уровень раскисленности металла на выпуске; - режимы обработки на АКП и вакууматоре; - защита стали от вторичного окисления при разливке на МНЛЗ и другие факторы. Влияние шихтовых материалов на содержание азота показаны в таблице 1 и 2 [4]. Таблица 1 – Содержание азота в шихтовых материалах

Таблица 2 – Содержание азота в материалах электроплавки

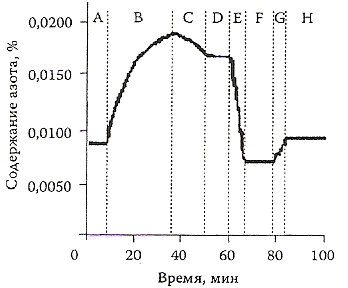

Влияние чистоты кислорода, используемого для продувки ванны.По данным [4] использование для продувки металла кислорода с содержанием азота до 0,5 % может необратимо привести к повышению содержания азота в расплаве на 0,002 – 0,003 %. При содержании азота в кислороде менее 0,01 % он не оказывает существенного влияния на конечное содержание азота в металле. Влияние этапов технологии выплавки стали в ДСП. По данным [4] изменение содержание азота в металле в различные периоды выплавки стали в ДСП (шихта – 100 % лома) происходит следующим образом (рисунок 2).  А – проплавливание «колодцев» в холодной шихте; В – образование жидкой ванны и увеличение ее объема; С – завершение расплавления твердой шихты; D – нагрев ванны до температуры углеродного кипения; Е – период углеродного кипения; F – присадка ферросплавов и разогрев ванны до температуры разливки; G – выпуск плавки; Н – выдержка стали в ковше Рисунок 1 – Изменение содержания азота в процессе производства стали в ДСП Поведение азота в период углеродного кипения. В этот период происходит удаление азота вследствие его абсорбции всплывающими пузырьками СО, в которых парциальное давление азота значительно меньше равновесного. При этом содержание азота уменьшается с увеличением содержания углерода по расплавлении за счет более интенсивного кипения ванны [2, 4, 5]. Ведение процесса окисления углерода в ДСП на вспененном шлаке позволяет снизить вероятность поступления воздуха в зоны горения электрических дуг и тем самым снизить возможность активирования азота и его последующего перехода в металл из атмосферы. На практике не удается поддерживать шлаки во вспененном состоянии в течение всего окислительного периода. Активное поглощение азота в зоне электрических дуг происходит как раз в конце окислительного периода, когда металл имеет наиболее высокую температуру, а защитное действие выделяющегося из металла СО ослабляется, так как кипение ванны постепенно затухает [4]. Выпуск стали изДСП.Основная доля азота вносится в сталь на стадиях, связанных с контактом открытой поверхности металла с азотом атмосферы – при выпуске и разливке стали. Поглощение азота на стадии выпуска происходит в пределах 0,0010 – 0,0015 % (для стали 20А) [4]. Для сталей с хромом это значение значительно выше. Обработка стали в АКП. Для снижения степени поглощения азота лучше раскислять металл после выпуска – в ковше, без прямого контакта с атмосферой, под слоем специально сформированного шлака. Учитывая наличие электродугового нагрева в АКП и возможность интенсивного поглощения азота из газовой фазы, необходимо обработку стали проводить при избыточном давлении аргона под крышкой ковша («подпор»), используя мощность газоотводящего тракта на 30 – 60 % [4]. В АКП снижения содержания азота не происходит, а в ряде случаев (прежде всего при низком начальном содержании азота) имеет место даже повышение его содержания. Так, по данным работы [4], в процессе обработки стали в АКП содержание азота повышается с 0,0045 до 0,0060 %. В процессе внепечной обработки необходимо выбрать такой режим продувки аргоном, при котором достигается минимальное оголение металла даже при создании восстановительной атмосферы под крышкой АКП. Вакуумная обработка металла. Снижение содержания азота при вакуумной обработке стали можно обеспечить прежде всего минимальным подсосом (натеканием) воздуха в вакуумную камеру и при возможно более низком содержании поверхностно–активных элементов – кислорода и серы. Вместе с тем, в отличие от продувки металла аргоном в АКП, при вакуумировании стали имеется возможность интенсифицировать процесс удаления азота за счет одновременной продувки расплава аргоном при давлении 1,0 мм рт. ст., содержании серы 0,010 %, кислорода 0,002 % и скорости продувки 1,8 м3/мин [4]. Целесообразно обеспечить на вакууматоре аргонную защиту мест подсоса воздуха подобно тому, как это делают на установках непрерывной разливки стали. Непрерывная разливка стали.Надежная защита металла от контакта с воздухом при непрерывной разливке – использование шлакообразующих смесей, применение защитных труб и погружаемых стаканов с аргонной защитой мест подсоса воздуха. Самым опасным является начальный этап разливки первой плавки в серии «плавка на плавку», когда содержание азота повышается в среднем на 0,0001 %, в конце разливки поглощение азота полностью отсутствует [4]. 3 Варианты решения проблемы Анализ приведенных данных свидетельствует о том, что для достижения низкого содержания азота при выплавке стали в ДСП c доводкой металла в АКП и ковшевом вакууматоре следует использовать мероприятия [2 - 6]: 1 Применять чистые по содержанию азота шихтовые, легирующие, науглероживающие и шлакообразующие материалы. Использование металлизованного железорудного сырья (окатыши и/или брикеты) позволяет снизить содержание азота в конечном металле. 2 Заменить углерод содержащие материалы с высокой концентрацией азота (загружаемый с шихтой кусковой доменный кокс, антрацит и уголь марки АС с 0,5–1,1% азота) низкоазотистым коксом с содержанием азота 0,03–0,1 %. 3 Предусмотреть формирование пенистых шлаков с основностью (CaО+MgO)/(SiO2+Al2O3) = 1,8 ÷ 2,2 одновременно с продувкой кислородом и периодическим присаживанием углерод содержащих материалов. 4 При выплавке низкоуглеродистого полупродукта для последующей внепечной обработки необходимо обеспечить содержание углерода по расплавлении не менее 0,8 %. Начало продувки при 1500–1540 °С. Расход кислорода должен обеспечить скорость обезуглероживания не менее 0,06 %/мин, а электрический режим – достижение температуры выпуска при содержании углерода не менее 0,4%. Это позволит исключить работу дуг при слабом кипении ванны в конце обезуглероживания. Таким образом, содержание азота в металле можно понизить с 0,008–0,010 (и более) до 0,005–0,006%. 5 Организация защиты струи металла на выпуске. 6 При обработке стали в АКП основной задачей является исключение возможностей повышения содержания азота. Это может быть достигнуто наведением шлака и осуществлением режимов продувки металла аргоном, не приводящими к оголению поверхности жидкого металла, прежде всего в зоне горения электрических дуг. Раскисление металла по возможности следует производить в ковше под шлаком, в том числе и углеродсодержащей проволокой. Десульфурацию металла следует проводить до достижения содержания серы не более 0,010 %. 7 Осуществлять вакуумирование глубоко раскисленного (до 0,002 % [О]) металла с пониженным содержанием серы при давлении не более 1,0 мм рт. ст. при расходе аргона 0,5 – 0,7 м3/т. При этом необходимо обеспечить высокую герметичность вакуумной камеры для исключения подсоса (натекания) воздуха в процессе вакуумирования. 8 Разливку стали на МНЛЗ следует проводить с защитой струи жидкого металла на выходе из сталеразливочного ковша в промежуточный ковш и из промежуточного ковша в кристаллизатор. При этом необходимо исключать подсос воздуха в зону истечения струи. Целесообразно использовать промежуточные ковши с герметичными крышками и заполнением их пространства инертным газом. Заключение По результатам выполненной дипломной работы для условий ПФ ТОО «KSP Steel» с учетом экономической целесообразности для достижения низкого содержания азота при выплавке стали в ДСП c доводкой металла в АКП и ковшевом вакууматоре следует использовать мероприятия 1 Применять чистые по содержанию азота шихтовые, легирующие, науглероживающие и шлакообразующие материалы, использовать металлизованное железорудное сырье. 2 Предусмотреть формирование пенистых шлаков с основностью (CaО+MgO)/(SiO2+Al2O3) = 1,8 ÷ 2,2 одновременно с продувкой кислородом и периодическим присаживанием углерод содержащих материалов. 3 При выплавке низкоуглеродистого полупродукта для последующей внепечной обработки необходимо обеспечить содержание углерода по расплавлении не менее 0,8 %. Начало продувки при 1500–1540 °С. Расход кислорода должен обеспечить скорость обезуглероживания не менее 0,06 %/мин, а электрический режим – достижение температуры выпуска при содержании углерода не менее 0,4%. Это позволит исключить работу дуг при слабом кипении ванны в конце обезуглероживания. Таким образом, содержание азота в металле можно понизить с 0,008–0,010 (и более) до 0,005–0,006%. 4 Организация защиты струи металла на выпуске. 5 При обработке стали в АКП основной задачей является исключение возможностей повышения содержания азота. Это может быть достигнуто наведением шлака и осуществлением режимов продувки металла аргоном, не приводящими к оголению поверхности жидкого металла, прежде всего в зоне горения электрических дуг. Раскисление металла по возможности следует производить в ковше под шлаком, в том числе и углеродсодержащей проволокой. Десульфурацию металла следует проводить до достижения содержания серы не более 0,010 %. 6 Осуществлять вакуумирование глубоко раскисленного (до 0,002 % [О]) металла с пониженным содержанием серы при давлении не более 1,0 мм рт. ст. при расходе аргона 0,5 – 0,7 м3/т. При этом необходимо обеспечить высокую герметичность вакуумной камеры для исключения подсоса (натекания) воздуха в процессе вакуумирования. 7 Разливку стали на МНЛЗ следует проводить с защитой струи жидкого металла на выходе из сталеразливочного ковша в промежуточный ковш и из промежуточного ковша в кристаллизатор. При этом необходимо исключать подсос воздуха в зону истечения струи. Целесообразно использовать промежуточные ковши с герметичными крышками и заполнением их пространства инертным газом. Список использованных источников 1 Лившиц Б.Г. Металлография. – М.: Металлургия, 1990. – 236 с. 2 Воскобойников В.Г., Кудрин В.А., Якушев А.М. Общая металлургия: учебник для вузов. – 6–е изд., перераб и доп. – М.: ИКЦ «Академкнига», 2005. – 768 с. 3 Одесский П.Д. Микролегированные стали для северных и уникальных металлических конструкций / П.Д. Одесский, Л.А. Смирнов, Д.В. Кулик. Учебное пособие. – М. : Интермет инжиниринг, 2006. – 176 с. 4 Шалимов А. Г. Производство электростали с пониженным содержанием азота. // Металлург. – 2010. – № 4. – С. 45 – 54. 5 Deoxidation and Desulphyrization of liquid iron with barium and barium bearing calcium alloys / Y. Kataura, T. Shoji, K. Topawa, T. Takahashi //Trans. Iron and Steel Inst. Japan. – 1980. – Vol. 20,№ 12. – P. 801. 6 Feuerfestloesungen zur Verbesserung des Stanhlreinheitsgrades / M. Tomas, M. Kirschen, J. Rotsch et al. /// Stahl und Eisen. 2012. 132. № 8. Р. 3 – 45. 7 Solanki V., Mukhopadhyay G. Metallurgical analysis of transverse crack of rebars Engineering Failure Analysis, Volume 104, (2019) 1143-1156. 8 Vdovin K.N., Tochilkin V.V., Filatova O.A., Tochilkin V.V. Analysis of the Process of Casting of the Metal by an Open Stream and the Design of the Equipment of Receiving Chambers of the Tundish of CCM, Refractories and Industrial Ceramics, Volume 60 Issue1, (2019) 6-9. 9 Chubukov M.Y., Rutskiy D.V., Uskov D.P. Analyzing the features of non-metallic inclusion distribution in Ø410 mm continuously cast billets of low carbon steel grades, Materials Science Forum, 973 MSF, (2019) 21-25. 10 Umanskii A.A., Dumova L.V. Influence of Electrosmelting Conditions on Rail Quality and Production Costs, Steel in Translation, Volume 48 Issue 11, (2018) 712-717. 11 J. Sviželová M. Tkadlečková K. Michalek M. Strouhalová Influence of casting speed on centerline porosity formation in continuously cast round steel billets, METAL 2017, 26th International Conference on Metallurgy and Materials, Conference Proceedings, (2017), 235-240. 12 I. Clitan M., Abrudean V., Muresan D. Optimizing the casting length of single diameter steel billets based on minimum cost, 2016 20th International Conference on System Theory, Control and Computing, ICSTCC 2016, Joint Conference of SINTES 20, SACCS 16, SIMSIS 20 Proceedings, 7790643, (2016) 73-78. 13 Smyrnov Y.N., Skliar V.A., Belevitin V.A., Shmyglya R.A., Smyrnov O.Y. Defect healing in the axial zone of continuous-cast billet, Steel in Translation, Volume 46, Issue 5, (2016) 325-328. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||