Пример диплома. Дипломный проект вкр 220306. 0680. 11 Аин. Пз на тему

Скачать 1.59 Mb. Скачать 1.59 Mb.

|

Характеристика опытно – исследовательского цеха.Опытно-исследовательский цех (далее ОИЦ) является структурным подразделением Управления по технологии (далее Управление) Службы Главного инженера (далее Служба) ООО «ЛУКОЙЛ-Пермнефтеоргсинтез» (далее Общество). Опытно-исследовательский цех подчиняется Главному технологу Общества. Опытно-исследовательский цех возглавляет начальник цеха. Начальник цеха имеет заместителя. В своей деятельности персонал ОИЦ руководствуется:

Опытно-исследовательский цех имеет в своем составе структурные подразделения:

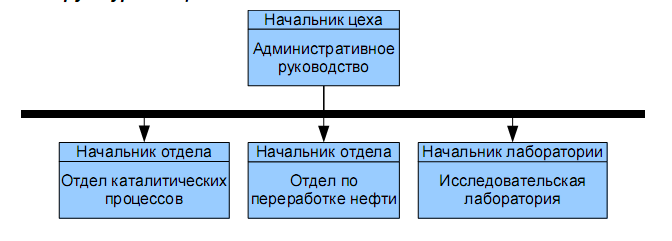

Организационная структура представлена на рисунке 1.  Рисунок 2.- Организационная структура ОИЦ Административное руководство: начальник цеха, заместитель начальника цеха, инженер 2 категории, секретарь-машинист.

Отдел переработки нефти и отдел каталитических процессов:

Отдел переработки нефти и отдел каталитических процессов:

Исследовательская лаборатория:

Таблица 1 - Кадровый потенциал подразделения

Функции:

Функции:

Функции:

На основании анализа организационной структуры подразделения, кадрового потенциала и функциональных обязанностей сотрудников можно выделить процессы, протекающие в подразделении:

Описание: в случае формирования документа-основания самим цехом оно утверждается Главным инженером предприятия и возвращается обратно в цех в качестве входящего документа; входящий документ визируется начальником цеха и передается начальнику отдела, который определяет конкретного исполнителя и ставит перед ним задачу.

Описание: начальники подразделений, руководствуясь имеющимися документами-основаниями, информацией о незавершенных работах и другими данными составляют план работы своих подразделений; поступившие от начальников подразделений планы работ сводятся секретарем и составляется единый план работы всего цеха, который подписывается начальником цеха, Главным технологом и Главным инженером предприятия.

Описание: конкретным исполнителем собираются недостающие исходные данные, выполняются необходимые технологические расчеты и составляется отчет; отчет подписывается начальником подразделения и начальником цеха, а также согласовывается, при необходимости, с руководством; составляется сопроводительное письмо, и вместе с ним отчет отправляется на производство.

Описание: приказом руководства создается рабочая группа, создается перечень мероприятий к проектированию; проводятся необходимые работы; возможно выполнение работ сторонней фирмой на тендерных условиях.

Описание: в случае отсутствия методики происходит её разработка; производятся непосредственные работы и оформляется отчет.

Описание: проведение ОПП возможно по распоряжению компании или по программе ОПП цеха; исполнителем производится пробег, оформляется отчет, который согласуется с производством и Главным инженером и отправляется на производство; в случае инициации ОПП компанией, отчет также отправляется в компанию.

Описание: регенерация катализаторов производится по плану согласно инструкции; проведение регенерации возможно по месту эксплуатации или за пределами завода; составляется отчет о проведении регенерации, который утверждается Главным технологом.

Описание: техническое развитие предприятия осуществляется по генеральной схеме развития и комплексной программе развития; производится анализ возможностей и создание рабочего проекта; после строительства производится анализ работы и технологическое сопровождение.

Описание: создается и утверждается ТЗ; выносятся рекомендации по выбору фирм; производится авторский надзор над проведением работ и выносится заключение об эффективности принятых решений.

Описание: вносимое рационализаторское предложение рассматривается и выносится заключение; в случае патентования происходит рассмотрение в патентной комиссии; если имеется положительный эффект, то производится передача документации подразделению для внедрения.

Для регистрации входящей и исходящей документации в ОИЦ используются журналы. В журнале входящей документации заполняются:

В журнале исходящей документации фиксируются:

Вся хранящаяся документация разбита на тематические группы и находится в отдельных папках в хронологическом порядке (согласно присвоенному регистрационному номеру)

Таблица 2 - Выпускаемые документы и файлы ОИЦ

Архив документов: Документация в каждом подразделении разбита на группы по тематикам. Каждая группа документов хранится в отдельной папке в хронологическом порядке.

Таблица 3 - Регламентирующая документация храниться в следующем виде

Текущая организация работы архива в бумажном виде позволяет хранить подлинники документации, но при этом отсутствует возможность оперативно находить необходимую информацию. Нет возможности связывать тематические группы между собой для полноценного видения всей картины в целом (обзор всех проведённых по конкретной установке работ, опытно-промышленных пробегов, анализов её работы и т.п.)

Установка каталитического крекинга КК-1 предназначена для глубокой деструктивной переработки нефтяного сырья с целью получения высокооктанового бензина. Проектная мощность по переработке сырья составляла 250 тыс.т/год. Установка КК-1 состоит из следующих блоков:

Назначение НФЧ – нагрев и испарение сырья, разделение продуктов крекинга. Назначение РБ – каталитический крекинг сырья (расщепление в присутствии катализатора). Блок стабилизации предназначен для стабилизации и очистки бензина от сероводорода и растворенных газов, что позволило исключить защелачивание бензина. Каталитический крекинг сырья и регенерация катализатора осуществляется в сплошном медленно опускающемся слое катализаторе фирмы «Энгельхард». Для продувки систем при пуске установки, а также для испытания на герметичность аппаратуры и трубопроводов применяется азот. Основным продуктом установки каталитического крекинга является бензиновая фракция, которую после стабилизации используют для приготовления высокооктановых автомобильных бензинов. Побочными продуктами являются:

Предварительный нагрев сырья Сырье (вакуумные дистилляты, вакуумный газойль, фракция от 300 до 350 ºС с установок АВТ - 1,2,4,5, гидроочищенный вакуумный газойль с КГПН) поступает в сырьевые резервуары № 140, 141, 142. Резервуары обвязаны параллельно по входу, выходу и возврату в них сырья, поэтому в работу может быть включен любой из них или два одновременно. Сырье в резервуары поступает по двум трубопроводам, что позволяет варьировать состав сырья, готовить облегченное сырье для пуска установки. Из резервуаров сырье поступает на прием насоса Н-1,1а, которым прокачивается через теплообменники. Сырье последовательно проходит через межтрубное пространство теплообменников:

С блока предварительного подогрева сырье выходит с температурой до 260 ºС. Далее сырье разделяется на четыре потока. В П-2 сырье проходит сначала конвекционную зону, состоящую из 130 труб, затем боковой экран, который состоит из 14 труб на каждую сторону печи, и спиральный змеевик, состоящий из 14 труб с каждой стороны печи. В борове П-2 установлены автоматические анализаторы содержания СО и О2 в дымовых газах поз. AIA 2501а и AIA2501 соответственно. Для уменьшения коксообразования в змеевиках печи организована подача в них деминерализованной воды от насоса Н-14,14а. Печь укомплектована комбинированными форсунками ГУЖ -1,5 на которые подается газовое и жидкое топливо. Топливный газ ГРП из общезаводской сети поступает в сепаратор Е-2, где освобождается от жидкой фазы (газового конденсата), которая через отсекатель XV 2605 передавливается в ёмкость Е-1. Так же существует возможность передавить газовый конденсат в Е-26 или факельный трубопровод. Топливный газ проходит теплообменник Т-9, где нагревается легким газойлем На жидкостные форсунки поступает жидкое топливо из общезаводской сети. Давление жидкого топлива перед форсунками поддерживается клапаном поз. PIC 2220, установленным на линии возврата жидкого топлива. Подогрев жидкого топлива осуществляется в теплообменнике Т-9б. Для розжига печи и постоянной работы применены пилотные горелки для каждого форсуночного окна. Топливный газ для пилотных горелок поступает по отдельной линии через клапан-регулятор давления поз. PICA 2256. К форсункам правой и левой стороны печи подведен острый пар. На случай аварийной остановки печи П-2 предусмотрены следующие клапаны - отсекатели:

Для проведения паровыжига кокса из змеевиков печи П-2 предусмотрена подача в них пара и воздуха. На установке КК-1 предусмотрена раздельная подача жидкого топлива в трубчатую печь П-2 и топки П-1,3,3а. В качестве жидкого топлива на форсунки П-2 подается мазут, который закачивается с установки 35-6 в общезаводскую систему циркуляции. В качестве топлива для форсунок П-1, П-3, 3а используется вакуумный газойль. Из резервуаров №№ 140, 141,142 насосами Н-1, 1а, 4, 4а вакуумный газойль подается в трубное пространство теплообменника Т-9а. Теплоноситель - конденсат пара - 3,5 поступает через клапан поз. TIC 2114. После подогрева жидкое топливо подается в топливную линию. С циркуляционного контура жидкое топливо подается на форсунки П-1, 3, 3а через клапаны поз. TICA 3103, 3106, 3107. Туда же подается острый пар через клапаны поз. PIC 3255, 3256, 3257. На линиях подачи топлива к форсункам П-1, 3, 3а установлены клапаны -отсекатели поз. XV 3606, 3607, 3608, перекрывающие подачу топлива на форсунки при погасании пламени. Реакторный блок Сырье, нагретое в П-2, по трансферной линии поступает в реактор Р-1 через клапан - отсекатель поз. XV 3610. После клапана - отсекателя смонтирована электрозадвижка Z-29. На трансферной линии имеются два вспомогательных (ручных) и один основной (автоматический) байпас в линию выхода продуктов крекинга из реактора Р-1 в колонну К-1. Два вспомогательных (ручных) байпаса предусмотрены на период пуска. Основной (автоматический) байпас предусмотрен для аварийного байпасирования реактора. На основном (автоматическом) байпасе установлен отсекатель поз. XV 3601, который завязан в системе аварийного останова реактора. Из трансферной линии через верхний штуцер Р-1 сырье поступает в узел ввода сырья, где смешивается с катализатором и распределяется по всему сечению реакционной зоны. В линию подачи питания в реактор через клапан поз. FICA 3308 дополнительно вводится пар с расходом в диапазоне от 0,2 до 0,8 т/ч для обеспечения требуемой скорости в форсунке, хорошего распределения сырья в массе катализатора. Предусмотрен подвод пара в верхнюю (бункер) и нижнюю (отпарную) зоны реактора. Пар, подаваемый в верхнюю зону, называется уплотнительным. Он подается с линии редуцированного пара. При повышении давления уплотнительного пара выше 1,15 кг/см2 предусмотрен автоматический останов реактора: открывается отсечной клапан XV 3601 на байпасной линии Р-1 по сырью, закрывается отсечной клапан XV 3610 на линии подачи сырья в Р-1, дистанционно оператором закрывается электрозадвижка Z-325, отсекающая реактор от колонны ректификации. Уплотнительный пар предназначен для предотвращения уноса углеводородов из реактора в сепаратор Р-4, где они могут самовоспламениться. Часть уплотнительного пара поступает в сепаратор вверх по стояку, противотоком к потоку катализатора, другая часть проходит с катализатором в зону реакции. Пар, подаваемый в нижнюю зону реактора, называется продувочным. Продувочный пар подается с линии редуцированного пара. По минимальному расходу пара на продувку предусмотрена блокировка - при снижении до 500 кг/ч отключается реактор. Продувочный пар предназначен для отпарки адсорбированных углеводородов из катализатора до поступления его в регенератор. Продувочный пар поступает противотоком к катализатору в отпарную зону. На потоках уплотнительного и продувочного пара предусмотрена сигнализация низкого расхода, низкого и высокого дифференциального давления. Для очистки "минусовых" штуцеров отбора давления, существует схема продува их редуцированным паром. На линиях выхода из реактора установлены электрозадвижка Z-325, ручная задвижка Z-326 для отсечения реактора от колонны на момент пуска и остановки установки. Поскольку реактор защищен предохранительными клапанами установленными на колонне К-1. Для защиты реактора от превышения давления во время подачи пара в Р-1 на пуске, когда обе выходные задвижки закрыты, используется ППК, установленный на левом выходе из реактора. Пары сырья движутся прямоточно вместе с катализатором по всему сечению реакционной зоны от узла ввода до зоны отпарки реактора. Реакции крекинга протекают при температуре от 500 до 530 ºС. Газообразные продукты крекинга вместе с паром при температуре до 510 ºС двумя потоками направляются в ректификационную колонну К-1. Для минимизации образования кокса в трубопроводах вывода паров продуктов из Р-1 и снижения температуры потока на входе в К-1, в качестве кулинга предусмотрена подача охлаждающего тяжелого или легкого газойля в каждый поток. В середине реакционной зоны для четкого контроля за прохождением процесса крекинга установлены многозонные термопары поз. TI 3157, 3158 по 5 точек на каждой и поз. TI 3110 - 10 точек. Оптимальная разница температур в реакционной зоне до 50 ºС. Катализатор после отпарки поступает в нижнее распределительное устройство реактора, которое обеспечивает равномерное движение по сечению Р-1. Из Р-1 катализатор по переточной трубе пересыпается в регенератор Р-2. Катализатор поступает в купол Р-2 через верхнее днище и распределяется по сечению посредством спускных труб. Регенератор имеет 3 зоны горения кокса. Зоны разделены вогнутыми днищами с переточными трубами. В каждую зону регенератора воздух подается через 2 штуцера вентилятором высокого давления ВВД-1,1а через топку П-1. В верхнюю зону воздух подаётся через среднюю зону, в нижнюю зону воздух подаётся через зону нижнего сборно-выравнивающего устройства. Через верхнюю и нижнюю зоны горения катализатор движется в режиме поршневого потока - в противотоке с воздухом, в средней зоне воздух и катализатор движутся прямоточно. При пуске установки температура воздуха после П-1 регистрируется прибором поз. TIСA 3103 и поддерживается клапаном, установленным на линии подачи жидкого топлива на форсунки. Предусмотрена сигнализация по максимальной температуре воздуха. Из верхней и нижней зон Р-2 смонтированы по два выхода для дымовых газов с регулирующими заслонками XV 3613,3615 для регулирования перепада давления в трех зонах выжига кокса. Оба потока объединяются в один и направляются в котел-утилизатор, где происходит дожиг СО. Необходимо учитывать, что изменение положения любой из заслонок влияет на параметры по всему регенератору. На каждом потоке входа воздуха и выхода дымовых газов установлены датчики давления. На общем потоке дымовых газов перед котлом П-4 установлены поточный анализатор соотношения СО/СО2 поз. AIА 3501, 3502. Для предотвращения горения СО в нижней зоне регенератора (пространство дымовых газов), в данную зону подается острый пар, расход поддерживается клапаном поз. FICA 3399. Регенерированный катализатор из Р-2 с температурой до 600 ºС поступает в дозатор Р-6. Для движения катализатора по системе пневмотранспорта в дозатор Р-6 подается поток воздуха от турбовоздуходувок ТВ-2 (2а), нагреваемый в топках высокого давления П-3,3а. На всасе воздуходувок установлены фильтры для очистки воздуха от пыли и глушители. Во внешнее кольцевое пространство дозатора Р-6, для регулирования его загрузки, катализатор подается редуцированный пар с линии пара в Р-1. Давление, необходимое для работы системы пневмотранспорта без зависания катализатора, и давление, обеспечивающее заданную циркуляцию катализатора. Воздух для системы транспорта катализатора и для регенерации подается от воздуходувок ТВ-2,2а и ВВД-1,1а соответственно. Предусмотрена антипомпажная защита воздуходувок, которая обеспечивается путем регулирования расхода воздуха по величине тока, потребляемого электродвигателем воздуходувок, при превышении которого открывается защитный клапан. Из дозатора Р-6 катализатор по пневмоподъемнику поступает в сепаратор катализатора Р-4. Пневмоподъемник - сборная труба конусного (в верхней части) сечения для замедления скорости катализатора на входе в сепаратор Р-4. В Р-4 происходит разделение катализатора и горячего воздуха. Давление в пневмоподъемнике регистрируется прибором поз. PIA 3275 с сигнализацией по максимальному значению. Параметр используется для регулирования скорости катализатора вверху пневмоствола. Уровень катализатора в Р-4 измеряется при помощи изотопного уровнемера поз. LIA 3408, узлы которого монтируются полностью снаружи сепаратора, при этом изотопный источник устанавливается с одной стороны аппарата, а детектор - с другой. Предусмотрена сигнализация верхнего и нижнего уровня катализатора в сепараторе. Для калибровки изотопного датчика используется ручной уровнемер. Для отсева из катализатора мелкой фракции и пополнения системы свежим катализатором служит сервисная линия, по которой из сепаратора Р-4 в дозатор Р-6 постоянно движется катализатор с расходом 8 т/ч. Скорость движения катализатора ограничивается шайбой Dу 100, установленной на входе в дозатор. Для вывода катализатора из сервисной линии на грохоты Z-2, 2а и возврата отсеянного катализатора в линию используются смесители. Для ограничения загрузки грохотов установлены шайбы Dу 50. Под нижний смеситель через механическую задвижку в сервисный трубопровод постоянно подается горячий воздух из топок для снижения влияния пара дозатора на режим движения. Пополнение системы свежим катализатором осуществляется из емкости Е-8 через смеситель в сервисную линию. Отсеянная катализаторная крошка и пыль стекают в емкость Е-9. Свежий катализатор загружается в Е-8 с помощью пневмотранспорта из бункера Е-14. На сервисной линии имеется отвод, по которому катализатор из системы может выгружаться в емкость Е-31, которая предназначена для хранения катализатора в период ремонта установки и выводимого из системы равновесного катализатора. Фракционирующая часть Продукты крекинга, водяной пар и легкий газойль(квенч), подаваемый в качестве охлаждения, поступают под промывочный слой насадки колонны К-1 с температурой от 415 до 420 ºС. Колонна К-1 имеет 3 слоя фракционирующей насадки "Меллапак" с числом теоретических тарелок 10 и промывную секцию "Меллагрид". Для защиты насадки от коррозии в верхнюю часть колонны из емкости Е-33 насосом Н-7а в линию острого орошения после клапана FIC 4303 подается раствор ингибитора коррозии "Додиген 481". Расход подачи раствора ингибитора, а также способ его приготовления описан в отдельной инструкции. С верха К-1 водяные пары, пары бензина и газ по шлемовой линии поступают в конденсаторы воздушного охлаждения АВЗ-1,2,3,4, секции которых обвязаны параллельно. Для аварийного сброса избыточного давления с К-1 на шлеме смонтированы 4 СППК. Сброс с СППК направлен в факельную линию низкого давления. Из АВЗ газ, бензин и вода поступают на дополнительное охлаждение в водяные холодильники ВХК-1,2. Из ВХК-1,2 газ, бензин, вода поступают в газосепаратор Е-1. В газосепараторе Е-1 происходит разделение воды, бензина и газа. Жирный газ из Е-1 проходит дополнительную сепарацию в Е-1а и далее поступает на ГФУ. Бензин с Е-1а самотёком возвращается в Е-1, откуда насосами Н-6, 6а подается на орошение верха К-1. Предусмотрена откачка некондиционного бензина в парк ЭЛОУ и пусковая линия подачи бензина на КК-1 с ГФУ, а также схема циркуляции бензина с блока стабилизации на прием Н-6. Кислая вода, отстаивающаяся в кармане Е-1, поступает на прием насосов Н-5, 5а, которыми откачивается на ВДУ. Уровень раздела фаз поддерживается клапаном поз. LCSA 4407, установленным на выкиде насосов. Для аварийного сброса избыточного давления с Е-1а смонтирован СППК. Сброс направлен в линию факела низкого давления (ФНД). На время пуска и остановки установки газ с Е-1а на ФНД выводится через электрозадвижку Z-344, клапан поз. PIC 4203-1. Легкий газойль отбирается из двух карманов глухой тарелки К-1. Часть легкого газойля поступает в стриппинг - колонну К-2, которая имеет 6 тарелок желобчатого типа. В К-2 подается острый пар, расход которого поддерживается клапаном поз. FIC 4304. Пары углеводородов и воды через шлем К-2 поступают под 2-й слой насадки К-1. С низа К-2 легкий газойль поступает на прием насосов Н-3,3а, которыми прокачивается через теплообменники Т-9, Т-2/4, АВГ-3/3,4 (1, 2 секции по ходу продукта) в парк смешения. Уровень в К-2 поддерживается клапаном поз. LICSA 4403, установленным на линии откачки легкого газойля в парк. Температура выводимого с установки легкого газойля регулируется частотой вращения эл.двигателей АВГ-3/3,4. Большая часть легкого газойля в качестве циркуляционных орошений поступает на прием насосов Н-11,11а. Расход откачиваемого продукта регистрируется прибором поз.FI 4310. С выкидного трубопровода поток разделяется на два:

Температура после АВЗ-5,6 регулируется частотой вращения эл.двигателей АВЗ-5,6 и регистрируется поз. TIC 4102 и 4103 соответственно. Расход циркуляционного орошения поддерживается клапаном поз. Предусмотрена сигнализация минимального и максимального уровня и блокировка по предельному нижнему уровню на глухой тарелке на останов насосов Н-11,11а. Из кубовой части К-1 тяжелый газойль поступает на прием насоса Н-2, 2а. На выкиде насоса установлен фильтр грубой очистки Ф-1,1а. Далее тяжелый газойль прокачивается через рибойлер Т-4, теплообменники Т-1/5,4,3,2,1 и возвращается в колонну К-1, где поступает в качестве орошения на промывочный 4 слой насадки. Избыток тяжелого газойля после Т-1/1 направляется в Т-9б, АВГ-3) и далее в парки ПСТ и ППНО. Часть тяжёлого газойля может быть направлена на приём насоса Н-1,1а. После АВГ установлен клапан поз. LICSA 4402, поддерживающий уровень куба К-1. Предусмотрена сигнализация по максимальному и минимальному уровню в кубе, блокировка на останов насоса Н-2,2а по предельному минимальному уровню от поз. LCSA 4402. Температура выводимого с установки тяжелого газойля регулируется частотой вращения эл.двигателей АВГ-3/1,2 аппарата АВГ-3 и регистрируется поз. TIC 1104. Балансовое количество тяжелого газойля регистрируется прибором поз.FI 1306. Для очистки кубовой части колонны К-1 от накапливаемой катализаторной крошки применена схема замкнутой циркуляции тяжелого газойля. Продукт из кубовой части К-1 поступает через фильтр Ф-2 на прием насоса Н-19 и откачивается обратно в колонну. О степени загрязнения фильтра судят по перепаду давления на манометрах, установленных на фильтре. Блок стабилизации бензина Нестабильный бензин с выкида насоса Н-6,6а направляется в теплообменник Т-3, где нагревается за счет тепла откачиваемого бензина и через обратный клапан подается на 10 тарелку колонны К-3. В колонне смонтировано 25 тарелок клапанного типа. С низа колонны бензин перетекает в рибойлер Т-4, где осуществляется его подогрев за счет тепла тяжелого газойля. Уровень бензина в Т-4 поддерживается клапаном поз. LICA 5406, установленным на линии вывода стабильного бензина с Т-4 через Т-3 и АВЗ-8 в парк смешения. Из шлема колонны К-3 выходят пары рефлюкса и жирный газ. Поток проходит АВЗ-7 поступает в емкость Е-15, где происходит разделение жирного газа и рефлюкса. Температура на выходе АВЗ-7 поз. TIC 5111 регулируется частотой вращения электродвигателя АВЗ-7. Рефлюкс насосом Н-16,16а подается на орошение К-3. Расхода на орошение поддерживается регулятором поз. FIC 5301 с коррекцией по температуре паров верха колонны К-3 от поз. TICA 5101. Предусмотрена сигнализация по максимальной температуре верха К-3. Выход с Е-15 и К-3 на факел является началом факельного коллектора низкого давления. Согласно Правил БЭФ-92 предусмотрена постоянная подача не менее 20 кг/ч топливного газа через регулятор расхода поз. FCSA 5303, а в случае его отсутствия - азота через клапан - отсекатель XV 5601, в начало факельного коллектора. Система котла-утилизатора дожига СО П-4 Котел-утилизатор П-4 служит для дожига окиси углерода газов регенерации катализатора и утилизации тепла этих газов для выработки пара с давлением 15 кг/см2. Газы регенерации из регенератора Р-2 с расходом до 60 т/ч и с температурой не более 700 ºС поступают в камеру сгорания печи П-4. Содержание СО2 и СО в газах регенерации регистрируется анализаторами поз. AIA 3501, AIA 3502. Для дожига СО используется топливный газ, поступающий к форсункам камеры сгорания котла-утилизатора П-4 из топливной системы установки, и воздух, нагнетаемый в камеру воздуходувкой ТВ-3,3а. Дожиг СО в камере сгорания котла-утилизатора осуществляется при температуре до 982 ºС. Воздух в камеру сгорания котла-утилизатора П-4 подается двумя потоками:

Воздух поступает через впускные отверстия камеры сгорания. Кольцевое пространство камеры служит в качестве сборной камеры СО, равномерно распределяющей отходящие газы регенерации, поступающие через отверстия ввода газа. Данные отверстия ориентированы в радиальном и тангенциальном направлениях для обеспечения более полного смешения с воздухом. Атмосферный воздух, поступающий на прием воздуходувки ТВ-3,3а, предварительно проходит через фильтр (очистка от пыли) и паровой подогреватель для подогрева воздуха в холодный период года. Дымовые газы из камеры сгорания котла-утилизатора П-4 поступают в секцию генерации пара, оборудованную змеевиком парообразования (через который циркулирует котловая вода от насоса Н-15,15а) и змеевиком пароперегревателя. Израсходовав тепло на выработку пара и перегрев пара барабана паросборника Е-27, дымовые газы через дымовую трубу сбрасываются в атмосферу. Котловая вода из барабана-паросборника Е-27 насосом Н-15,15а прокачивается через змеевик парообразования котла-утилизатора П-4 снизу вверх и направляется двумя потоками обратно в барабан-паросборник. Пар, из барабана-паросборника Е-27 с давлением до 18,5 кгс/см2 направляется в змеевик пароперегрева. Пар из змеевика пароперегрева направляется в систему пара 15 установки. Предусмотрена сигнализация и блокировка по высокой температуре (TISA 3120) и расходу (FISA 3311) пара на выходе из змеевика пароперегревателя и по давлению (PСSA 3284) пара на входе в змеевик пароперегревателя котла-утилизатора. Температура пара в змеевике пароперегрева контролируется поз. TI 3182. Давление пара на выходе из змеевика пароперегрева регулируется:

Схемой предусмотрена постоянная продувка барабана-паросборника в емкость продувок Е-29. Конденсат из Е-29 через регулирующий вентиль и подогреватель Т-6 отдает тепло деминерализованной воде, поступающей в деаэратор Е-28, и выводится в канализацию. Топливный газ к котлу-утилизатору П-4 подается из линии топливного газа установки после подогрева в теплообменнике Т-9. Затем топливный газ разделяется на два потока:

Предусмотрен сброс топливного газа из линии основного и пилотного газа на свечу через клапаны - отсекатели XV-153, XV-102 соответственно. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||