Пример диплома. Дипломный проект вкр 220306. 0680. 11 Аин. Пз на тему

Скачать 1.59 Mb. Скачать 1.59 Mb.

|

Глава 5. Формирование модели реализации системы PDM Step Suite (разработка фрагментов системы)В предыдущем разделе была выбрана ИС PDM Step Suit (PSS). PDM Step Suite – это компьютерная система, предназначенная для управления данными об изделии (проектами). Назначение PDM Step Suit – собрать всю информацию о проекте в интегрированной БД и обеспечить совместное использование этой информации в процессах проектирования, производства и эксплуатации. Данные могут попадать в систему различными способами – вводиться вручную или передаваться автоматизированными системами. Аналогично может происходить извлечение и использование информации.

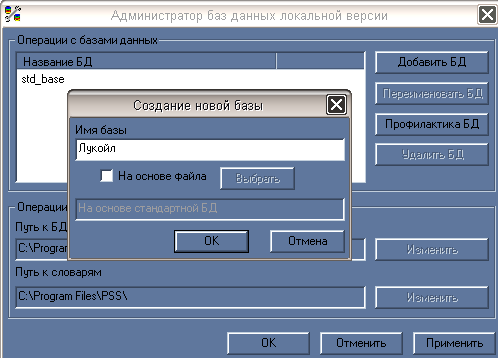

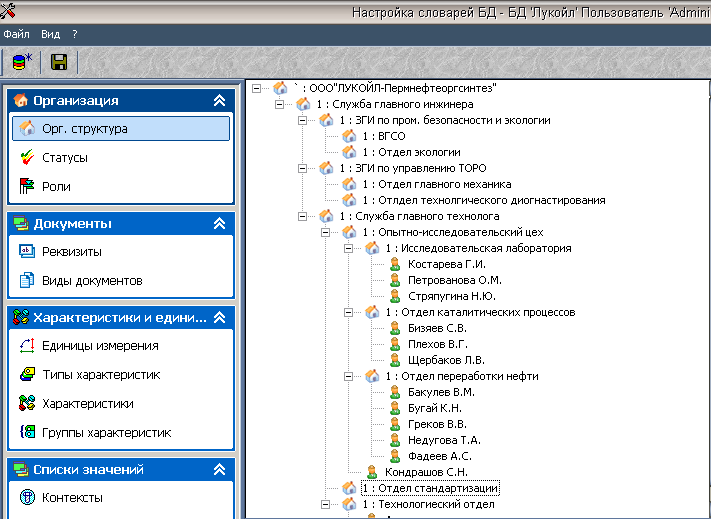

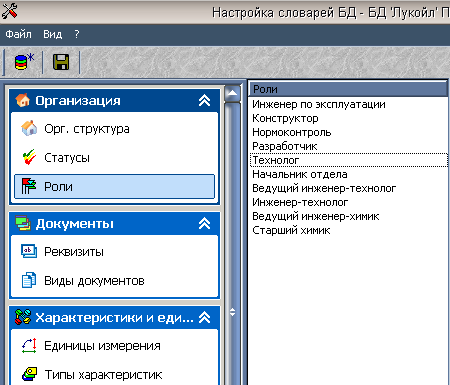

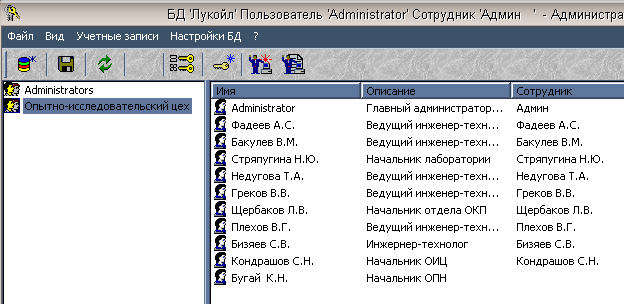

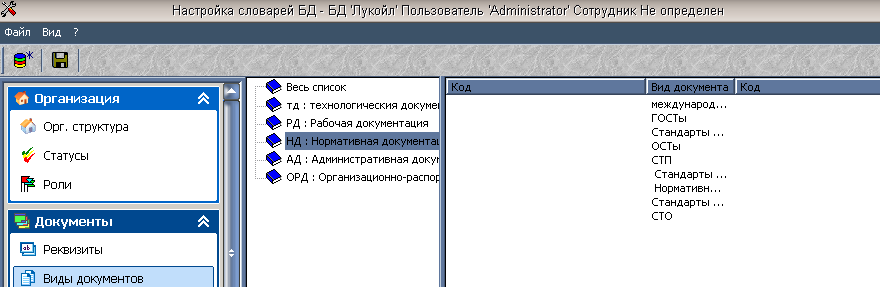

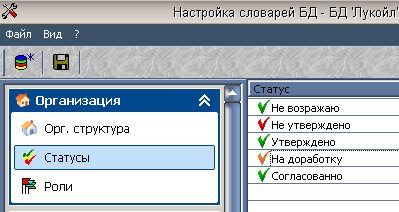

П  осле установки системы из поставляемого дистрибутива, необходимо создать базу данных. Для этого используется модуль «Администратор баз данных», запускаемый из главного меню (Пуск ->Программы -> PDM Step Suit -> Администратор баз данных) осле установки системы из поставляемого дистрибутива, необходимо создать базу данных. Для этого используется модуль «Администратор баз данных», запускаемый из главного меню (Пуск ->Программы -> PDM Step Suit -> Администратор баз данных)Нажав кнопку «Добавить базу», в появившемся окне введите Имя и Описание базы. Рисунок 9 - Создание новой базы. Настройка статических данныхМодуль «Настройка словарей БД» позволяет настроить систему под конкретное предприятие. Данный модуль позволяет создавать и редактировать следующие данные: Организационная структура предприятия (отделы, подразделения, сотрудники)  Рисунок 10 - Дерево основных подразделений организации Роли сотрудников  Рисунок 11 - Настройка ролей сотрудников Учетные записи пользователей/групп пользователей  Рисунок 12 – Настройка учетных записей пользователей В окне справа приводится список всех групп в открытой базе данных, а в окне слева – список пользователей, помещенных, в выделенную группу. Каждому сотруднику предприятия, работающему с системой, необходимо присвоить имя и пароль. Виды документов  Рисунок 13 – Настройка видов документов Перечень возможных статусов объектов  Рисунок 14 – Настройка статусов объекта

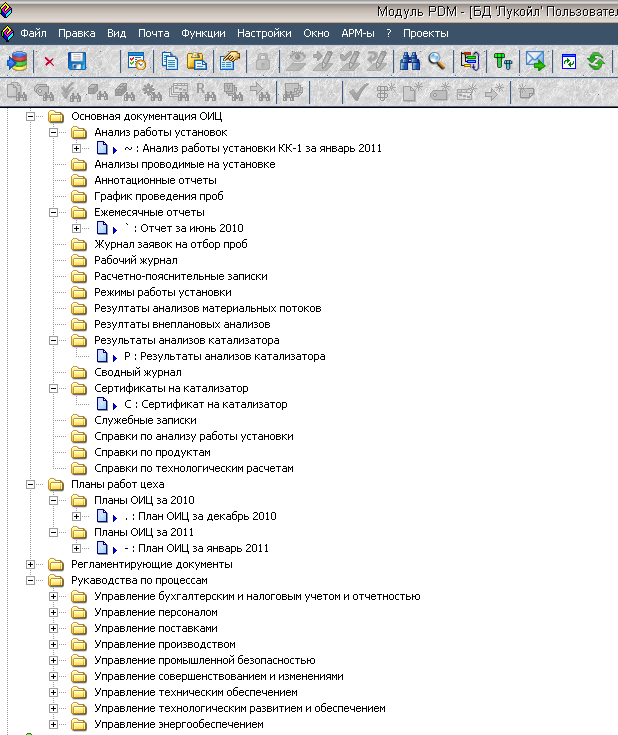

Основным модулем управления данными об изделии является модуль PDM. Созданная в PDM STEP Suite база данных представляет собой дерево папок, включающих все документы, обращающиеся в подразделении. В качестве примера в БД внесены документы, связанные с процессом управления качества процессов установки КК-1 . Документы обладают следующими свойствами:

Рабочая область разделена на две части: в левой части находится непосредственно само дерево, а в правой - отображаются свойства его элементов. Так, дерево может содержать неограниченное количество ветвей, а на ветвях могут находиться неограниченное количество подветвей - созданные документы и файлы. Данная система обладает рядом достоинств:

Рисунок 15 - База данных PSS установки гидроочистки топлив 24-7 Выводы Система PDM Step Suite представляет собой мощное средство для работы с производственными данными. Использование международных стандартов для определения структуры хранимых данных и программных интерфейсов доступа, дает возможность параллельной работы с информацией из различных предметных областей, а также дает возможность интеграции с любыми системами автоматизации. Глава 6. Управление качеством процессов установки КК-1 Процессы происходящие на установке по содержанию можно объединить в 2 группы : А) технологические Б) информационные Технологические процессы происходящие на установке связаны в основном с каталитическими процессами. Каталитические процессы сложны по своей природе и зависят от многих факторов, таких как: давление, температура, объемная скорость подачи сырья, кратность циркуляции катализатора и качество сырья. Известно что на установке происходят отказы системы, что неблагополучно влияет на производство в целом. Для выявления причин и последствий отказов применяется FMEA – анализ.

FMEA – Failure Mode and Effects Analysis – систематический метод профилактики дефектов. Метод FMEA применяют на ранних стадиях планирования и создания, как продукции, так и производственных процессов. Это один из наиболее эффективных методов аналитической оценки результатов конструкторской деятельности, процессов на важнейших стадиях жизненного цикла продукции, таких как ее создание и подготовка к производству. Прогнозирование дефектов и предупреждение их появления на этапе создания новой техники на основе теории проб и ошибок является важной задачей этого метода. Этот метод нацелен на внедрение качества в продукцию, поэтому он должен применяться как можно раньше, по крайней мер, до начала производства. Этот метод сначала применяется в основном при конструировании и создании процессов во всех технических сферах. Этот метод определяет технический уровень продукции с точки зрения предотвращения ошибок, то есть выявления потенциальных ошибок и оценки тяжести последствий для заказчика (внешней стороны), а также устранения ошибок или уменьшение степени их влияния на качество. Анализ основан на теоретических знаниях и информации о прошлом опыте. На этапе создания процессов методом FMEA решаются задачи:

Наиболее часто метод FMEA применяют при:

Метод FMEA позволяет выявить потенциальные несоответствия, их причины и последствия, оценить риск предприятия и принять меры для устранения или снижения опасности. В классическом методе FMEA конструкции рассматриваются отказы конструкции, касающиеся функций продукции. Искомые причины (первопричины) – это слабые места конструкции. FMEA конструкции часто составляет основу для FMEA процесса, так как при анализе конструкции в качестве причины отказа могут быть отклонения в производственном процессе. При конструировании метод FMEA применяют в начале проектирования продукции и заканчивают перед апробированием конструкции и официальным окончанием разработки. При помощи метода необходимо дать оценку последующего состояния серийного выпуска продукции. Оценка риска производится в отношении слабых мест объекта, которые определяются по совокупности трех показателей, учитывающим: вероятность появления потенциальных отказов, значения потенциальных отказов для заказчика и вероятность не раскрытия потенциальных отказов перед поставкой.

[А.Н.Бычкова, Г.А.Рудаковская «АНАЛИЗ ХАРАКТЕРА И ПОСЛЕДСТВИЙ ОТКАЗОВ»] Анализ характера и последствий отказов производится с использованием коэффициента риска: Кр = КпКнКо, (1) который показывает, какие возможные отказы (и их причины) являются наиболее существенными, а, следовательно, по каким из них следует принимать предупреждающие меры в первую очередь. Анализ производится с использованием коэффициентов, принимающих во внимание все три указанные важнейшие факторы влияния на качество продукции. К этим коэффициентам относятся: Кп – коэффициент, учитывающий значение последствий отказов (тяжесть последствий проявления причин отказов) для потребителя (таблица 1). Потребителем конструкции всегда является конечный потребитель (покупатель); Таблица 10 – Коэффициент Кп, учитывающий значения последствий отказов для заказчика (внутреннего/внешнего)

Кн – коэффициент, учитывающий вероятность Рн, с которой отказ или его причина не могут быть обнаружены до возникновения последствий непосредственно у потребителя (таблица 2). Нужно отметить, что вероятность пропуска (не обнаружения) причины численно равна среднему выходному уровню дефектности; Ко – коэффициент, учитывающий вероятность Ро отказа. Обычно, Ро = 1 – Рб, (2) где Рб – вероятность отсутствия отказа (таблица 3). При определении Ро исходят из того, что отказ не обнаружится до тех пор, пока потребитель не начнет пользоваться изделием. Каждый из этих трех коэффициентов может иметь числовые значения в пределах от 1 до 10, поэтому коэффициент риска Кр колеблется от 1 до 1000. Следует обращать внимание на устранение тех причин, которые характеризуется наибольшими значениями коэффициента риска. Обычно считают опасными причины при: Кр > Крп = 100 (150), где Крп – принятое на предприятии предельное значение Кр. Для особо ответственных деталей или конструкций считают, что если хотя бы один из коэффициентов Ко, Кн и Кп имеют значение равное 10, то при любом значении обобщенного коэффициента риска Кр следует проводить анализ FMEA. Правильным может быть только подход, при котором все приведенные причины дефектов проверяются на возможность проведения мероприятий по их устранению. Важнейшим этапом анализа характера и последствий отказа является проведение целенаправленных мероприятий по предупреждению дефектов. В связи с необходимостью ограничения затрат на устранение ошибок и их последствий следует отдавать предпочтение мероприятиям, предупреждающим отказы, а не мероприятиям по их выявлению. Для анализа объект необходимо разбить по уровням, и затем рассматривать его как многоуровневую структуру. Оценивается качество объекта на каждом из уровней, начиная с верхнего и кончая нижним. При анализе процессов нужно также перечислять все возможные ошибки, приводящие к отказу, которые могут появиться при выполнении работ, входящих в рассматриваемый процесс. В практических условиях анализ по методу FMEA производится при групповой работе с участием сотрудников заинтересованных служб и отделов. При анализе действующих производственных процессов бывает также полезно объединение в группу участников, выполняющих отдельные операции. Рабочие группы могут в процессе работы расширяться для выполнения специальных задач. Таблица 11 - Коэффициент Кн, учитывающий вероятность Рн не выявления отказа или его причины

Таблица 12 - Коэффициент Ко, учитывающий вероятность возникновения причины отказа

Анализ производится при заполнении формы в виде таблицы 4 Таблица 13 - Бланк FMEA

В головной части формуляра последовательно в графах трех строк указывают следующее: - предприятие (фирма) и название анализируемого продукта или процесса; - регистрационный номер формуляра; - ответственный исполнитель; - элемент исследуемой системы; - номер страницы и полное число страниц документа; - отдел или подразделение, в котором проводится анализ FMEA; - функция (Цель. Назначение) анализируемого объекта; - дата заполнения формуляра. В столбцах по порядку записывают следующие сведения: 1 Номер отказа (в столбце 1) в соответствии с приведенным перечнем при функциональном анализе, или каталогом отказов. 2 Описание потенциального отказа. Исходя из установленных ранее функций и свойств, во 2-ом столбце, устанавливаются и перечисляются все возможные виды отказов, и все их следует записать один под другим. 3 Возможные последствия отказа, например, потеря функции или отрицательное воздействие на человека (столбец 3). Вообще, в зависимости от цели анализа и от рассматриваемой системы для оценки последствий могут быть использованы различные показатели, такие как поломка, расходы, задержка сроков, хранение на складе, наличие, личный ущерб, нарушение законодательных требований и др. 4 Величина коэффициента Кп, учитывающего значение последствий отказов для потребителя.. Величина КП записывается в столбце 4. 5 Меры, принятые для обнаружения отказа до поставки объекта потребителю (столбец 5). 6 Величина коэффициента Кн, учитывающего вероятность не обнаружения отказа и его причины до возникновения последствий отказа непосредственно у потребителя. Значение указывается в столбце 6. 7 Причина (все причины) возникновения каждого из видов отказов (столбец 7). 8 Меры, принятые для предупреждения появления причины (или отказа) – столбец 8. 9 Величина коэффициента Ко, учитывающего вероятность появления причины отказа (в столбце 8). 10 Величина коэффициента (приоритетное число) риска Кр рассчитывается по формуле для каждой из установленных причин. Записывается в столбец 10. 11 Результаты оценки фактически внедренных мероприятий в рассматриваемом элементе путем сравнения коэффициента риска с предельным значением. Если Кр не более Крп, то назначается исполнитель, который должен разработать меры по улучшению качества и снижению коэффициента риска до допустимого уровня. Подразделение, отвечающее за исполнение, а также фамилия исполнителя и срок исполнения, указываются в последнем 11-ом столбце. Тяжесть последствий отказа объекта и причину его появления устанавливают обычно для объекта на высшем уровне в виде более общего заключения об отказе подсистем следующих уровней, а затем начинают анализ подсистем. Процесс анализа идет далее с большой конкретизацией данных об элементах более низкого уровня. 6.3. Определение отказов и их последствий установки КК-1 1.1 Возможный отказ. Установка КК-1 предназначена для глубокой деструктивной переработки нефтяного сырья с целью получения высокооктанового бензина. Так как все процессы протекающие на установке каталитические, возникает проблема перегрева катализатора, в следствии чего происходят вспышки CO в нижней зоне регенератора Р-2. Для анализа этой проблемы необходимо использовать FMEA – анализ. Таблица 14 - Анализ отказов системы

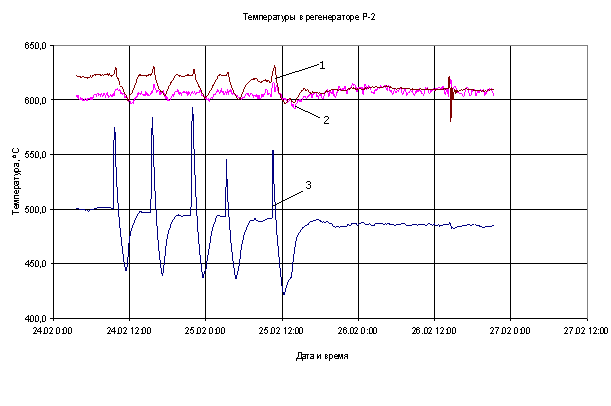

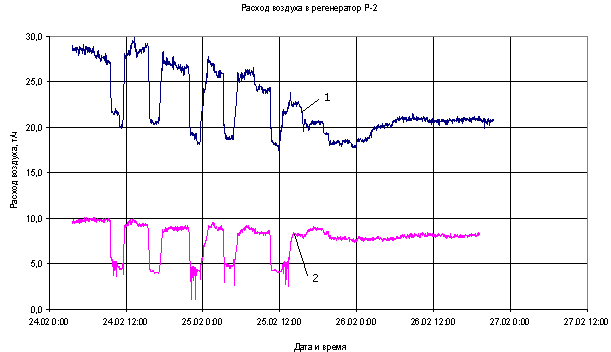

Кр = КпКнКо = 10*3*9 = 270 1.2 Оценка возможных последствий отказа. Последствия отказа отражаются прямо на общей системе, приводя к большим экономическим потерям, поэтому значение Кп берется непосредственно по результатам анализа 1-го этапа, Кп=10. 1.3 Меры по обнаружению отказа и оценка вероятности выявления (пропуска) его. Сам отказ обнаружить довольно легко. При вспышках CO в нижней зоне регенератора Р-2, температура поднимается очень высоко по сравнению с регламентным, эти изменения регистрируются датчиками и сигнализируют оператора об отказе. Так же в реакторе увеличивается расход воздуха, об этом так же сигнализируют датчики. Так как возникающие отказы явно распознаются Кн = 3. Пример обнаружения отказов представлен на рисунке 16.  1 - температура верхней части регенератора Р-2, 2 - температура средней части регенератора Р-2, 3 – температура в нижней части регенератора Р-2 Рисунок 16 - Температуры в регенераторе Р-2 24-25 февраля 2011 года  1 – расход воздуха в верхней части регенератора Р-2, 2 – расход воздуха в нижней части регенератора Р-2, Рисунок 17 - Расход воздуха в регенератор Р-2 24-25 февраля 2011 года 1.4 Возможные причины отказа и меры по их предупреждению. Оценка вероятности отказа. Причиной отказа по мнению инженеров- технологов является температурный режим на установке, стараются выжечь кокс и из-за этого перегревают катализатор. Одной из мер по их предупреждению является понижение температуры . Так как вероятность возникновения отказов велика Ко = 9 1.5 Оценка риска. Кр = КпКнКо = 10*3*9 = 270 Числовое значение Кр (полученное с учетом последующих этапов анализа) превышает допустимое (100-150), означает что риск при возникновении отказов очень велик. При таком Кр должны быть приняты меры, прежде всего, по предупреждению появления причины отказов и последующей повторной оценке риска. 1.6 Вывод. В ходе анализа выявлено что риск остановки производства очень велик. Многочисленные остановки производства приведут к большим экономическим потерям. Для устранения этой проблемы необходимо своевременно выявлять отказы на установке. Для этого инженеры - технологи предложили изменить регламент установки и понизить температуру сжигания катализатора. Таблица 15 - Нормы оптимального технологического режима установки КК-1

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||