Пример диплома. Дипломный проект вкр 220306. 0680. 11 Аин. Пз на тему

Скачать 1.59 Mb. Скачать 1.59 Mb.

|

|

Министерство образования и науки Российской Федерации Государственное образовательное учреждение высшего профессионального образования Пермский государственный технический университет Химико-технологический факультет Кафедра автоматизации технологическихпроцессов и производствСпециальность: 220306.65 – Компьютерные системы управления качествомдля автоматизированных производствЗав. кафедрой, профессорА.Г. Шумихин « ___ » _______________2011 г. ДИПЛОМНЫЙ ПРОЕКТ ВКР 220306.06-80.11 – АИН.ПЗ

Состав дипломного проекта:

Пермь 2011г. Перечень используемых условных обозначений, сокращений, терминов API (Application Program Interface) - Программный интерфейс для написание приложений. STEP - (Standard for Exchange of Product model data) - Стандарт обмена данными модели изделия; CALS (Continuous Acquisition and Life-cycle Support) – Информационная поддержка ЖЦ изделий; CASE (Computer-Aided System Engineering) – программный комплекс, автоматизирующий технологический процесс анализа, проектирования, разработки и сопровождения сложных программных систем. IDEF - методологии для решения задач моделирования сложных систем, позволяет отображать и анализировать модели деятельности широкого спектра сложных систем в различных разрезах. ERP – (Enterprises Resource Planning) - планирование ресурсов предприятия; MRP – (Material Requirement Planning) - Планирование материальных потребностей; PDM (Product Data Management) – управление информацией об изделии; PSS - система PDM STEP Suite. STEP - (Standard for Exchange of Product model data) - Стандарт обмена данными модели изделия АС – автоматизированная система; АСУП – автоматизированные системы управления; АСУ ТП – автоматизированная система управления технологическим процессом; БД – база данных; БП - Бизнес-процесс ВДТ – видеодисплейный терминал; ГОСТ – государственный стандарт; ГОСТ Р – государственный стандарт России; ЕИП – единое информационное пространство; ИПИ – информационная поддержка изделия; ЖЦ – жизненный цикл; ИЛ- исследовательская лаборатория; ИС – информационная система; ИТ – информационные технологии; ИЭТР – интерактивные электронные технические руководства; ЛВС – локально-вычислительная сеть; ОИР – опытно-исследовательская работа; ОИЦ – опытно-исследовательский цех; ОКП - Отдел каталитических процессов ОМТО – отдел материально-технического обеспечения; ОПН – отдел переработки нефти; ОПП – опытно-промышленный пробег; ОС – операционная система; ОСТ – отраслевой стандарт; МТР – материально-технические ресурсы; НИИ – научно-исследовательский институт; НИР - научно-исследовательская работа; НТП – научно-технический прогресс; ПБ и ОТ – промышленная безопасность и охрана труда; ПК – персональный компьютер; ПКО – проектно-конструкторский отдел; ПО – программное обеспечение; ПЭВМ - персональная электронно-вычислительная машина; РПЗ – расчетно-пояснительная записка; САПР – системы автоматизированного проектирования СМК – система менеджмента качества; СТО – стандарт организации; СТП – стандарт предприятия; ТЗ – техническое задание; ТО – технологический отдел; ТОРО – техническое обслуживание и ремонт; ТУ – технические условия; ЭЦП - Электронная Цифровая Подпись. ВведениеСовременные условия ставят перед предприятиями, производящими сложную наукоемкую продукцию, задачи упрочения рыночного положения и повышения конкурентоспособности. Информационные технологии являются одним из инструментов решения этих задач, процессов проектирования и производства. За счет автоматизации и информационной интеграции они обеспечивают сокращение сроков разработки и вывода продукции на рынок, что является необходимым условием успешной работы предприятия в рыночной среде. Ориентированность на потребителя (удовлетворение его потребностей) – один из главных постулатов каждого современного преуспевающего предприятия. В нынешнее время потребности заказчиков постоянно изменяются, требования к качеству продукции повышаются, расширяются рынки и т.д. Поэтому необходимо, чтобы предприятие реагировало на изменение спроса продукции, требований к ней на рынке своевременно и качественно. Это достигается за счет применения системы менеджмента качества и процессного подхода. Согласно ИСО 9001:2000 - Системы менеджмента качества, каждая организация должна определить, спланировать и внедрить процессы измерения, мониторинга, анализов и улучшения для гарантии, что процессы и продукты и/или услуги соответствуют установленным требованиям. Рассматриваемый в данной выпускной квалификационной работе рассмотрена система управления качеством процессов установки позволяет производить анализ влияния технологических режимов на количество и качество продукции, анализ оптимальных режимов работы установок по критерию снижения себестоимости переработки, а также оперативно управлять и контролировать технологические процессы на производстве. Результаты данных анализов являются исходными характеристиками для процесса анализа со стороны руководства Что касается процессного подхода,на предприятии необходимо организовать производственный процесс таким образом, чтобы он был гибким и прозрачным. Четкое разграничение функций, обязанностей и ответственности, выделение в рамках предприятия процессов на различных уровнях производства и управления - все это служит предпосылкой для эффективного контроля деятельности, наличия более точной информации о текущем состоянии и, как следствие, приводит к повышению качества решений, принимаемых руководителями. В настоящее время для успешного ведения производства предприятию необходима серьезная модернизация его проектно-технологических и производственных процессов на базе современных ИТ-решений. К числу технологий, позволяющих значительно снизить временные затраты в процессе осуществления различных проектов и выпуска продукции, относятся системы управления проектными и инженерными данными предприятия, так называемые PDM-системы. Применение PDM-систем основано на едином информационном пространстве и электронном документообороте. Единое информационное пространство – это некая среда пользователей, для выполнения определенного, заранее регламентированного набора операций. Взаимодействие пользователей в рамках этой среды осуществляется посредством электронного документооборота, позволяющего решать все типовые задачи работы с документами – регистрация и ввод документов, поиск документов, маршрутизация, создание отчётов, ведение архива, установление прав доступа в системе. В отличие от других программных продуктов, любая PDM-система представляет собой инструмент, который настраивается под те рабочие процедуры, которые приняты на каждом конкретном предприятии, и в то же время является средой для организации деятельности квалифицированных специалистов при работе с различной документацией, структурой и составом оборудования. Все это позволит вывести предприятие на новый уровень эффективной и рациональной деятельности, что в свою очередь решит главную проблему всех отечественных предприятий – конкурентоспособность на рынке. Основной целью данной дипломной работы является обоснование необходимости внедрения интегрированной информационной системы с целью повышения эффективности управления процессами. Для достижения этой цели предполагается выполнение следующих задач:

В работе выдвинута гипотеза: внедрение PDM-системы на предприятии позволит повысить оперативность и качество принимаемых решений руководителями и сотрудниками, что в свою очередь приведет к улучшению качества управления ресурсами и всеми процессами, протекающими на предприятии. Глава 1. Аналитический обзор литературы

Основой концепции CALS является повышение эффективности процессов ЖЦ изделия за счет повышения эффективности управления информацией об изделии. Задачей CALS является преобразование ЖЦ изделия в высокоавтоматизированный процесс путем реструктуризации (реинжиниринга) входящих в него бизнес-процессов. CALS (Continuous Acquisition and Life cycle Support) переводится как «непрерывное развитие и поддержка ЖЦ» и символизирует две основные идеи, реализующие задачу CALS. Интегрированная информационная поддержка изделий (ИПИ) - совокупность инвариантных (по отношению к продукции, предприятию и отрасли промышленности) принципов, управленческих технологий и технологий управления данными (информационных технологий), реализуемая в интегрированной информационной среде (ИИС), объединяющей информационные процессы всех участников ЖЦ изделия, на основе международных стандартов, регламентирующих унифицированные модели данных и соглашения о способах обмена этими данными. ИПИ-технологии - управленческие технологии и технологии управления данными, к числу которых относятся:

Можно выделить две основные проблемы, стоящие на пути повышения эффективности управления информацией:

О  сновные идеи CALS : сновные идеи CALS :Стратегия CALS заключается в реализации концепции CALS, предполагающей создание единого информационного пространства (ЕИП) для всех участников ЖЦ изделия (в том числе, эксплуатирующих организаций). ЕИП должно обладать следующими свойствами:

Стратегия CALS предусматривает двухэтапный план создания ЕИП:

Основными преимуществами ЕИП являются:

ЕИП может быть создано для организационных структур разного уровня: от отдельного подразделения до виртуального предприятия или корпорации.

При реализации стратегии CALS должны использоваться три группы методов, называемых CALS-технологиями:

Среди CALS-технологий интеграции данных об изделии, ключевой является технология управления данными об изделии (Product Data Management). PDM-технология предназначена для управления всеми данными об изделии и информационными процессами ЖЦ изделия, создающими и использующими эти данные. Данные об изделии состоят из идентификационных данных (например, данных о составе или конфигурации изделия) и данных или документов, которые используются для описания изделия или процессов его проектирования, производства или эксплуатации (при этом все данные обязательно представлены в электронном виде). Управление информационными процессами ЖЦ представляет собой поддержку различных процедур, создающих и использующих данные об изделии (например, процедуры изменения изделия), т.е. фактически поддержку электронного документооборота, например, конструкторского документооборота. Основной идеей PDM-технологии является повышение эффективности управления информацией за счет повышения доступности данных об изделии, требующихся для информационных процессов ЖЦ. Повышение доступности данных об изделии достигается за счет интеграции всех данных об изделии в логически единую модель. Существует много задач, которые можно решить за счет применения PDM-технологии, среди которых можно выделить наиболее распространенные:

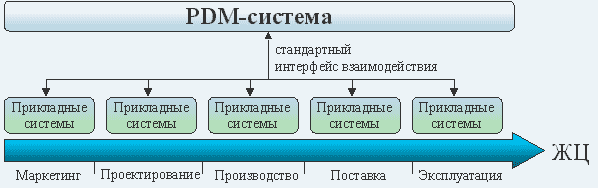

Для реализации PDM-технологии существуют специализированные программные средства, называемые PDM-системами (т.е. системами управления, данными об изделии; другое название – системы управления проектами). PDM-система должна контролировать все связанные с изделием информационные процессы (в первую очередь, проектирование изделия) и всю информацию об изделии, включая: состав и структуру изделия, геометрические данные, чертежи, планы проектирования и производства, нормативные документы, программы для станков с ЧПУ, результаты анализа, корреспонденцию, данные о партиях изделия и отдельных экземплярах изделия и многое другое. При создании ЕИП для всех участников ЖЦ изделия, PDM-система выступает в качестве средства интеграции всего множества используемых прикладных компьютерных систем (САПР, АСУП и т.п.) путем аккумулирования поступающих от них данных в логически единую модель на основе стандартных интерфейсов взаимодействия.  Рисунок 1.- Создание ЕИП на основе PDM-системы Пользователями PDM-системы выступают все сотрудники всех предприятий-участников ЖЦ изделия: конструкторы, технологи, работники технического архива, а также сотрудники, работающие в других предметных областях: сбыт, маркетинг, снабжение, финансы, сервис, эксплуатация и т.п. Главной задачей PDM-системы является предоставление соответствующему сотруднику нужной ему информации в нужное время в удобной форме (в соответствии с правами доступа). Основной выгодой от PDM-системы является сокращение времени разработки и улучшение качества изделия. В результате повышается эффективность процесса проектирования: - сотрудник избавляется от непроизводительных затрат времени на поиск, копирование и архивирование данных, что при работе с бумажной документацией составляет 25-30% времени; - снижается количество изменений изделия благодаря более тесному взаимодействию сотрудников и применению параллельного проектирования; - сокращаются сроки внесения изменений в конструкцию изделия или в технологию его производства за счет перехода на электронный документооборот и управление потоком работ; - увеличиваются доли заимствованных компонентов в изделии (до 80%) за счет упрощения процедуры поиска детали с необходимыми характеристиками. | |||||||||||||||||||||||||||||||||||||||||||||||||||||