практика (кондитерские изделия). Дипломной практики Совершенствование рецептуры и технологии производства мучных кондитерских изделий в условиях минипекарни

Скачать 387.53 Kb. Скачать 387.53 Kb.

|

СОДЕРЖАНИЕ СОДЕРЖАНИЕВВЕДЕНИЕ Тема преддипломной практики: «Совершенствование рецептуры и технологии производства мучных кондитерских изделий в условиях мини-пекарни» Преддипломная практика проходила в ПАО «Красноярский хлеб» в период с ______по___________2018 года. Целями преддипломной практики являются:

Задачи преддипломной практики состоят в следующем

В структурном отношении настоящая работа состоит из введения, двух основных частей, заключения и списка использованной литературы. 1.Совершенствование рецептуры и технологии производства мучных кондитерских изделий в условиях мини-пекарни. 1.1 Организация производства мучных кондитерских изделий на мини-пекарне В настоящее время распространены хлебопекарные предприятия малой мощности — мини-пекарни. Расширение сети обычных пекарен, пекарен с магазином для реализации продукции, пекарен, находящихся при супермаркете или универсаме, позволяет вырабатывать широкий ассортимент мучных кондитерских изделий и обеспечивать ими покупателей в любое время дня в свежем виде. Основные требования к технологическому проектированию пекарен приведены в Нормах технологического проектирования предприятий хлебопекарной промышленности ВНТП 02-92, ч. II (Пекарни. — М., 1992), а также в «Практическом руководстве по производству хлебобулочных изделий в условиях малых предприятий (пекарен)» (М.: Пищепромиздат, 1997. — 218 с.). Организация пекарен. Производственная деятельность минипекарни характеризуется некоторыми особенностями организационно-экономического и социального характера. К организационно-экономическим особенностям производственно-торговой деятельности мини-пекарен следует отнести:

К особенностям социального характера следует отнести:

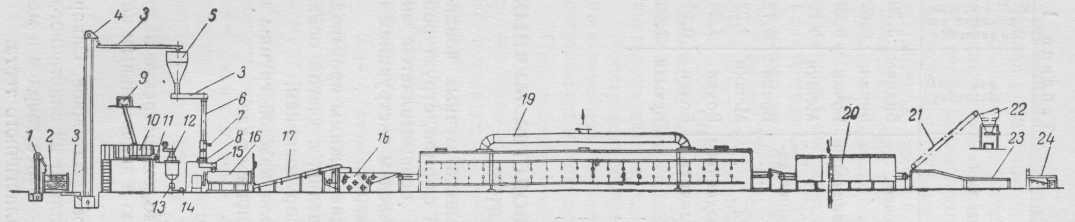

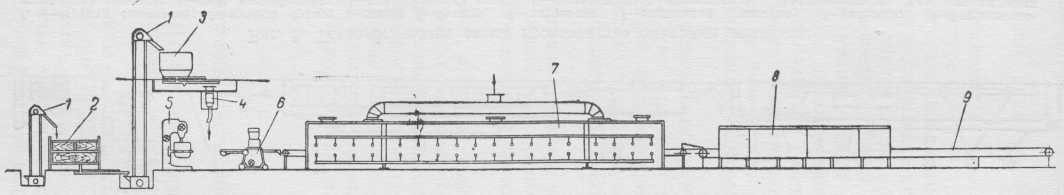

Указанные выше особенности учитываются при организации пекарни, рациональном ее размещении, выборе мощности, типа и определении режима ее работы. Например, если пекарня выполняет две функции — производство хлебобулочных изделий и их реализацию, то при предприятии целесообразно предусмотреть кафе или закусочную, в которых будут продаваться также холодные и горячие напитки, кисломолочные и другие продукты. Пекарни могут быть классифицированы по преддипломной мощности, степени механизации, характеру производства, ассортименту выпускаемой продукции. Производственная мощность мини-пекарен может составлять 250.. .5000 кг/сут и более хлебобулочных изделий; потребляемая электрическая энергия таких предприятий 25...130 кВт, а занимаемая площадь — от 15 до 150 м2. Производственная мощность мини-пекарни зависит от выбора типа и марки печей, а также от их количества. Например, комплектные пекарни на базе ярусных электрических печей ХПЭ имеют производительность от 350 до 1500 кг/смену; на базе ротационных конвективных электрических печей КЭП-450М — от 130 до 3900 кг/смену; на базе конвейерно-люлечной печи (работает на газе или жидком топливе) — от 1800 до 3600 кг/смену. По степени механизации мини-пекарни могут быть немеханизированные, механизированные, комплексно-механизированные и автоматизированные. В немеханизированных мини-пекарнях замес и разделка теста производятся вручную. В механизированных основные производственные процессы механизированы, однако замес и брожение теста осуществляются в подкатных дежах, формование тестовых заготовок — вручную, расстойка и выпечка — на вагонетках, перемещаемых также вручную. К комплексно-механизированным относят пекарни (обычно большой мощности), на которых все производственные операции полностью механизированы. На автоматизированных пекарнях все процессы управления машинами и механизмами, контроль и управление технологическим процессом, а также учет сырья и готовых изделий, сбор и выдача заказов на выработку продукции осуществляются автоматически. Ниже на рисунке 1. дана аппаратурно-технологическая схема производства хлебобулочных изделий на мини-пекарне. В зависимости от характера производства мини-пекарни могут подразделяться на три типа: мини-пекарни, работающие на сырье (с полным циклом производства); мини-пекарни, работающие на замороженных полуфабрикатах; смешанного типа. Мини-пекарни с полным циклом производства осуществляют прием, хранение и подготовку сырья, приготовление теста, его разделку и выпечку хле-бобулочных изделий. В случае использования замороженных тестовых заготовок пекарни осуществляют их прием, хранение, размораживание и выпечку изделий. Смешанный тип объединяет первый и второй типы пекарен. В зависимости от ассортимента выпускаемой продукции мини-пекарни могут быть универсальными и специализированными. Универсальные пекарни выпускают разнообразный ассортимент хлебобулочных изделий (например, мини-пекарня с комплектом оборудования марки ХПО); специализированные — один вид или группу изделий (например, мини-пекарня для выпечки грузинского хлеба производительностью 3 т/сут с магазином или тандырная пекарня для выпечки лепешек 0,8 т/сут и т. д.). При организации производственных процессов приготовления и разделки теста, выпечки изделий важно учитывать специфические особенности сдобных хлебобулочных изделий (небольшая масса, сложная форма, наличие большого количества сдобного сырья ит. д.).  Рис. 1. Аппаратурно-технологическая схема производства мучных кондитерских изделий в малой пекарне: 1— разгрузочный рукав; 2 — бункер для муки; 3 — устройство для подъема мешков; 4 — устройство для подъема муки: 5 — компрессор для аэрации; 6,8 — компрессор для подачи муки; 7 — питатель; 9 — автомукомер; 10 — центробежное сито (просеиватель); 11 — дозатор-температор воды; 12 — электрический бройлер; 13 — поворотный шнек; 14 — компрессор пневмосистемы управления; 15 — тестомесильная машина; 16 — тестоделительная машина; 17 — тестоокруглительная машина; 18 — шкаф предварительной расстойки; — формующая машина; 20 — шкаф окончательной расстойки; 21 — ротационная электропечь; 22 — делительно»округлительная машина; 22 — формующая машина для рогликов; 24 — контейнер с комплектом профильных перфорированных листов; 25 — контейнер для хлеба; 26 — двухпозиционный переключатель; 27 — паро увлажнитель 1.2 Технологии производства мучных кондитерских изделий в условиях мини-пекарни. Мучные кондитерские изделия представляют собой преиму щественно сдобные изделия с высоким содержанием сахара, жи ра и яиц. Низкая влажность, высокая пищевая ценность наряду с хоро шими вкусовыми достоинствами делают эти изделия незамени мыми для туристов, спортсменов и участников экспедиций, а также являются излюбленным продуктом для населения, особен но детей. Мучные кондитерские изделия занимают второе место по объему производства в кондитерской промышленности и, кроме того, вырабатываются в значительном количестве в хлебопекар ной промышленности. Ассортимент мучных кондитерских изделий очень разнообра зен и отличается рецептурой, различной формой, отделкой и вкусом. В зависимости от технологического процесса и применяемо го сырья мучные кондитерские изделия можно разделить на следующие группы: печенье (бисквит), пряники, галеты, вафли, сдобное печенье, пирожные и торты, кексы и баба. В свою очередь каждая группа изделий подразделяется на подгруппы:

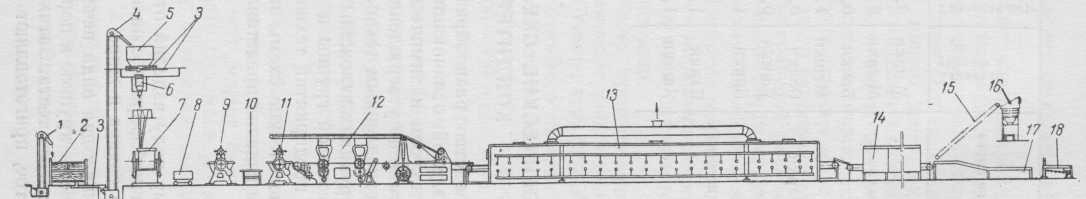

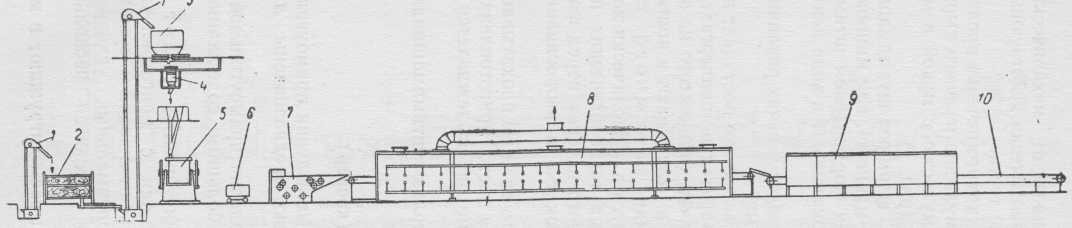

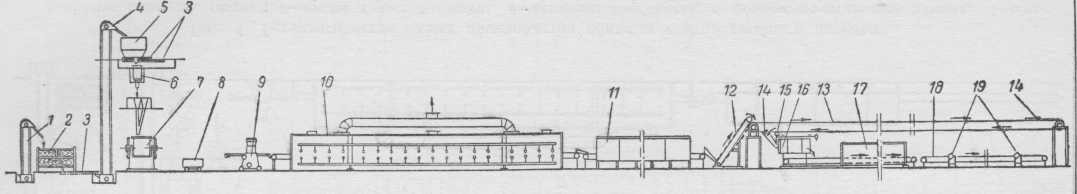

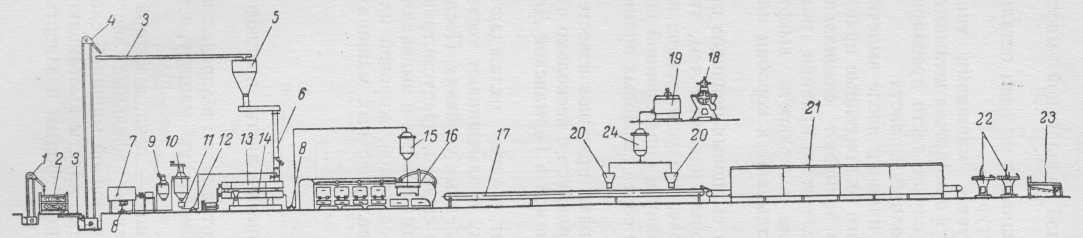

Производство разнообразного ассортимента мучных конди терских изделий, отличающихся различной формой, структурой, отделкой, вкусом и химическим составом, осуществляется на предприятиях по утвержденным технологическим инструкциям и строго установленным технологическим схемам. В инструкциях изложены технологические режимы производ ства для каждой группы и подгруппы изделий, с учетом оснащенности предприятий технологическим оборудованием. Технологические схемы производства для каждой группы и подгруппы изделий представляются в следующем виде. Печенье К этому виду изделий относятся мучные кондитерские изде лия различной формы, с низкой влажностью и значительным ко личеством сахара и жира. Различают два вида печенья — сахарное и затяжное. Сахар ное печенье — хрупкое и пористое приготовляют из пластичного, легкорвущегося теста. Затяжное печенье — более твердое и ме нее пористое, приготовляют из упругого, эластичного теста.  Рис. 1. Технологическая схема непрерывно-поточной линии производства сахарных сортов печенья: Рис. 1. Технологическая схема непрерывно-поточной линии производства сахарных сортов печенья:1—приемная мучная самотаска (нория); 2—бурат; 3—шнек; 4—мучная самотаска; 5—бункер; 6—вертикальная шахта мучного дози ровщика; 7—регулятор уровня муки; 8—лента мучного дозировщика; 9—-воронка для загрузки сырья; 10—эмульсатор; 11—насос для перекачки эмульсии; 12—промежуточный бак для эмульсии; 13—бачок постоянного уровня эмульсии; 14—насос-дозировщик эмульсии; 15—камера предварительного смещения; 16—месильная машина; 17—ленточный транспортер; 18—ротационно-формующая машина; 19—печь конвейерная; .20—охлаждающий шкаф; 21—транспортер для передачи печенья на автовесы; 22—автовесы вибрирующие для развесного печенья; 23—стэкер для укладки печенья на ребро; 24— машина для завертки печенья в пачки.  Рис. 2. Технологическая схема производства затяжных сортов печенья: Рис. 2. Технологическая схема производства затяжных сортов печенья:1—приемная мучная самотаска; 2—бурат; 3—шнек; 4—мучная самотаска; 5—бункер; 6—автовесы; 7—месильная машина; 8—тележка для пере возки теста; 9—вальцовочная машина; 10—стол для вылежки теста; 11—лицевая вальцовочная машина; 12—штамповально-режущая машина легкого типа; 13—печь конвейерная; 14—охлаждающий шкаф; 15— транспортер для передачи печенья на автовесы; 16— автовесы вибри рующие для развесного печенья; 17—стэкер для укладки печенья на ребро; 18— машина для завертывания печенья в пачки. Сырье и полуфабрикаты, освобожденные от механических примесей, взвешивают и загружают в периодически действующие месилыные машины, где производят замес теста. При непрерывном замесе теста для сахарного печенья предва рительно в эмульсаторе приготовляют эмульсию из всего сырья за исключением муки. Перемешивают эмульсию с мукой в ме сильной машине непрерывного действия (рис. 1). Тесто для сахарного печенья формуют штампмашиной ударного действия, или ротационной машиной, иди машиной типа ФПЛ, или ручным способом. Перед формованием штамп- машиной или ручным способом тесто прокатывают в виде ленты до необходимой толщины. Выпечку отформованного теста производят в печах различно го типа, чаще всего в туннельных, газовых. После выпечки печенье охлаждают, а затем оно поступает не посредственно на упаковку или же предварительно подвергается глазировке. Печенье расфасовывают в пачки (чаще всего на за верточных машинах), а также в коробки и укладывают в ящики. Технологический процесс приготовления затяжного печенья отличается тем, что тесто готовится в периодически действующих месильных машинах при иных технологических па раметрах. Кроме того, тесто для затяжного печенья перед фор мованием подвергают многократной прокатке и вылеживанию (рис. 2). Для печенья из муки I и II сортов тесто дважды прокатывает ся и между прокатками вылеживается, а тесто, приготовленное из муки высшего сорта, кроме того, еще раз вылеживается и прокатывается. Формование затяжного теста осуществляют штампмашинами ударного действия. Галеты и сухое печенье (крекер) Галеты простые, диетические — мучные изделия прямоуголь ной формы, плоские, с низкой влажностью; предназначены для употребления вместо хлеба. Сухое печенье (крекер) — мучные изделия прямоугольной и круглой формы, отличающиеся от галет большим содержанием жира, слоистостью и хрупкостью. Технологический процесс приготовления простых галет и сухого печенья (крекера) начинается с приготовления опары. Измельченные дрожжи перемешивают с водой и мукой и выдерживают определенное время при оптимальных условиях. Опара для простых и диетических галет готовится несколько иначе, чем опара для сухого печенья. Готовую опару вместе с остальным сырьем загружают в ме сильную машину и замешивают тесто. Тесто для галет после замеса прокатывают на двухвалковой машине, затем подвергают выле живанию и вновь прокатывают, после чего формуют штампмашиной ударного типа. стэкер для укладки печенья на ребро; 18— машина для завертывания печенья в пачки.  Рис. 3. Технологическая схема производства выемных сортов сдобного печенья: Рис. 3. Технологическая схема производства выемных сортов сдобного печенья:1—мучная самотаска (нория); 2— мучной бурат; 3—бункер; 4— автовесы; 5—месильная машина; 5—тележка для перевозки готового теста; 7—ротационно-формующая машина; 8—печь конвейерная; 9—охлаждающий шкаф; 10—укладочный транспортер. Отштампованное тесто для галет выпекают в туннельных га зовых печах, затем изделия охлаждают, расфасовывают в пачки и укладывают в ящики. На поверхность отдельных сортов сухого печенья (крекера) после формовки наносят вкусо вые добавки (соль, сыр), а гото вые изделия обычно расфасовы вают в коробки и затем уклады вают в ящики. Сдобное печенье К этому виду относятся кон дитерские изделия мелких разме ров разнообразной формы с внешней отделкой или с про слойкой из начинок. Эта группа печенья объединя ет разнообразный ассортимент изделий, отличающихся формой, структурой, вкусом и внешней отделкой. Соответственно этому производство их осуществляется по разным технологическим схе мам. Технологическая схема пе сочно-выемного печенья (рис. 3). После просеивания и процеживания сырье взвешивают и загружают в определенной по следовательности в месильную машину. Приготовленное тесто формуют ротационной машиной или раскатывают до определен ной толщины и штампуют метал лической выемкой. Отформованное тесто выпе кают, после чего изделия охлаж дают. Отделку поверхности этих изделий производят после формов ки теста либо после выпечки и охлаждения.  Рис. 4. Технологическая схема производства сбивных сортов сдобного печенья: Рис. 4. Технологическая схема производства сбивных сортов сдобного печенья:1—мучная самотаска (нория); 2—мучной бурат; 3—бункер; 4—автовесы; 5—сбивалка; 6— формовочно-отсадочная машина; 7—печь конвейерная; 8—охлаждающий шкаф; укладочный транспортер. Печенье упаковывают в коробки. Схема производства песочно-отсадочных сортов печенья отличается от песочно-выемных тем, что часть сырья для некоторых сор тов изделий предварительно сбива ют, а затем замешивают. Для фор мования теста пользуются машиной ФАК или прессмашинами, либо шприцевальными мешками. Технологическая схема произ водства сбивных сортов пе ченья (рис. 4) отличается от про изводства песочных тем, что тесто готовится путем сбивания сырья при определенных технологических условиях. Технологическая схема произ водства миндально-ореховых сортов печенья совершенно отлична от схем производства других сортов сдобного печенья. Миндаль с бел ками и частью сахара пропускают через трехвалковую мельницу и протертую массу смешивают с ос тальным сырьем. Готовое тесто от саживают шприцевальными мешка ми, после чего поверхность чаще всего отделывают миндалем, из мельченными фруктами, начинкой или крошкой. После выпечки печенье охлаждают и укладывают в коробки. Технологическая схема производ ства печенья типа сухари ков своеобразна и также отли чается от предыдущих схем произ водства сдобного печенья. Вначале все сырье, за исключе нием изюма и муки, сбивают, после чего полученную массу перемеши вают с коринкой и мукой. Готовое тесто формуют отсадочными меш ками, затем выпекают. После охлаждения изделия выстаивают около 8 час. после чего их разрезают на ломтики, которые до сушивают, а затем укладывают в коробки. Эта схема производства применяется для печенья «хлебцы».  Рис. 5. Технологическая схема производства заварных пряников: Рис. 5. Технологическая схема производства заварных пряников:1, 4—мучная самотаска; 2—мучной бурат; 3—шнек; 5—бункер; 6— автовесы;7—месильная машина;6—тележка; 9—формовочно отсадочная машина; 10—печь конвейерная; 11—охлаждающий шкаф; 12—передаточный транспортер; 13—транспортер для охлаждения изделий; 14—сбрасыватель; 15—бачок для сиропа с паровой рубашкой; 16—аппарат для глазировки пряников; 17—сушилка;18—укладочный транспортер; 19—укладка изделий. Для других сортов печенья типа сухариков: «Миндальные хлебцы», «Рубэ», «Ватрушка» технологический процесс отличается тем, что тесто не обивают, а замешивают. После этого тес то раскатывают в виде батона затем охлаждают, разрезают на ломтики и выпекают. Охлаж денные после выпечки ломтики укладывают в коробки. Пряники Мучные кондитерские изде лия разнообразной формы, со держащие большое количество сахаристых веществ и различные пряности, носят название пряни ков. В зависимости от способа приготовления теста пряники подразделяются на сырцовые и заварные. По признаку размера и фор мы пряники делятся на мелкие (круглые, овальные, фигурные), батоны (прямоугольные) и коврижки. Технологический процесс при готовления заварных пряников схематично может быть представ лен в следующем виде. В приготовленный сахаро - медовый или сахаро-паточный, или сахаро-па точно-медовый сироп при опреде ленной температуре загружают муку и перемешивают в месильной машине до получения однородной заваренной массы (рис. 5). Заварку охлаждают, а затем перемешивают со всем осталь ным сырьем, предусмотренным по рецептуре. Приготовленное тесто обычно формуется машинами типа ФПЛ или ФАК. Кроме того, тесто может формоваться штампмашинами или ручным способом. В этом случае тесто предвари тельно прокатывается до необходимой толщины пласта. Отформованное тесто выпекают, а пряники после выпечки охлаждают, и затем глазируют. Для этого охлажденные пряники загружают во вращающийся котел и поливают специально приготовленным сахарным сиропом. После этого пряники под сушивают и выстаивают до появления на поверхности выкри сталлизовавшегося сахара, а затем укладывают в коробки или ящики. Технологическая схема приготовления сырцовых пряников от личается от схемы приготовления заварных пряников тем, что муку не заваривают в сиропе, а все сырье, предусмотренное по рецептуре, загружают в месильную машину в определенной по следовательности. Кроме того, отдельные сорта сырцовых пряни ков не глазируются. Наряду с этими двумя основными типами пряников известен технологический режим приготовления пряников с несколько от личной схемой производства, осуществляемой в Германии. Мед или сироп вначале разогревают, а затем охлаждают. К охлажденному сиропу добавляют муку и замешивают тесто, после чего тесто вылеживают при определенных условиях. После вылежки тесто замешивают с остальным сырьем, предусмотрен ным по рецептуре, затем формуют штампмашинами и выпекают. Пряники после охлаждения глазируют сахарной, жировой или шоколадной глазурью чаще всего на глазировочных машинах, а затем расфасовывают. Вафли Вафли представляют собой тонкопористые листы, прослоен ные начинкой, или без начинки. Все сырье просеивают или процеживают, а затем в определен ной последовательности загружают в сбивальную машину, где происходит приготовление теста. Готовое тесто поступает в вафельницы — печи, в которых выпекают вафельные листы. После выпечки вафельные листы выстаивают, а затем на них наносят намазочной машиной слой начинки. Прослоенные начинкой вафельные пласты выстаивают, а затем разрезают на части прямоугольной формы и заверты вают в пачки. Фигурные вафли пос ле отсадки начинки и выстойки вырубают, а за тем укладывают в короб ки.  Рис. 6. Технологическая схема поточно-механизированного производства вафель: Рис. 6. Технологическая схема поточно-механизированного производства вафель:1—приемная мучная самотаска; 2—бурат; 3—шнек; 4—мучная самотаска; 5—бункер; 6—мучной дозатор; 7—сбивалка эмульсии; 8—насос; 9—промежуточный бак для эмульсии из фосфатидов и воды; 10—промежуточный бак для эмульсии из всех видов сырья (за исключением муки); 11—уравнительный бачок; 12—дозатор эмульсии; 13—непрерьшнодействующий смеситель; 14—непрерывно- действующая сбивальная машина; 15—промежуточный бак для теста; 16— печь для выпечки вафель; 17—транспортер для охлаж дения вафельных листов; 18—вальцовка для размола вафельных обрезков; 19—темперирующая машина для приготовления начинки; 20—намазочная головка; 21—камера для охлаждения вафельных пластов; 22— резальная машина; 23—машина для завертки вафель; 24—промежуточный бачок для начинки. Вафли типа «Динамо» не прослаивают начинкой и после выпечки и охлаж дения укладывают в ко робки. Отдельные сорта ва фель глазируют шокола дом. В настоящее время разработан оптимальныи технологический режим поточно - механизирован ного производства ва фель, который частично уже осуществлен и в бли жайшее время должен быть внедрен на ряде предприятий (рис. 6). Приготовление те ста для вафельных листов осуществляется в двухсекционной непрерывно действующей сбивальной машине, путем предвари тельного смешения, а за тем взбивания муки с подготовленной эмульсией из остального сырья. Приготовление эмульсии для вафельного-теста состоит из двух последо вательных фаз: предвари тельного приготовления эмульсии из сырого леци тина (пищевых фосфатидов) и воды, и последую щего получения эмульсии из всех видов сырья (за исключением муки), включая лецитиновую эмульсию. Готовое тесто из промежуточного бака поступает в приемные бачки вафельных печей. После выпечки вафельные листы, предварительно освобожденные от оттеков, механически снимаются с вафельниц и укладываются на сетчатый транспортер для охлаждения. На транспортере вафельные листы не только охлаждаются, но и перемещаются к двухголовочной намазочной машине. Вафельный лист в строго зафиксированном положении подает ся под первую головку намазочной машины, где на его поверх ность наносится слой начинки. После этого на смазанный начин кой лист механически укладывается другой вафельный лист и прослоенный пласт поступает под вторую намазочную головку, где эти операции повторяются снова. Вафельные пласты охлаждаются в холодильной камере, по сле чего подвергаются резке, завертке и укладке в короба. Пирожные и торты К этой категории относятся высококалорийные кондитерские изделия о большим содержанием жира, сахара и яиц, либо только сахара и яиц, с разнообразной отделкой выпеченных по луфабрикатов. Несмотря на многообразие сортов этих изделий технологиче ская схема производства может быть сведена к трем основным фазам.

Технологический процесс приготовления выпеченных полу фабрикатов состоит в основном из замеса или сбивания теста, разделки и формовки теста, выпечки и охлаждения полуфабри катов. Отделочные полуфабрикаты представляют собой различные кремы, помады, желе, сиропы для пропитывания выпеченного полуфабриката, фруктово-ягодные заготовки, орехи, миндаль и т. п. Наибольший удельный вес среди отделочных полуфабрика тов занимает крем, представляющий собой пышную массу, по лучаемую энергичным сбиванием сырья. Торты отличаются от пирожных большими размерами и бо лее сложной художественно выполненной отделкой. Пирожные укладывают на деревянные или алюминиевые лотки с крышками, а торты — картонные коробки. Кексы Кексы представляют собой сдобные мучные изделия с боль шим содержанием масла, меланжа, сахара и с отделкой на ружной поверхности. Технологическая схема производства кексов несложна и со стоит из ряда последовательных операций: замеса и сбивания теста, формования теста, выпечки, охлаждения и отделки по верхности изделий сахарной пудрой, пралине, миндалем, пома дой или ароматизированным сахарным сиропом. Кексы укладывают в картонные коробки, а также в деревян ные или алюминиевые лотки с крышками. Ромовые баба Сдобные мучные изделия конусообразной формы, изготов ленные из дрожжевого теста с большим содержанием жира, яиц, сахара, коринки или изюма, носят название баба. Технологическая схема производства ромовых баба состоит из следующих операций. Вначале приготовляют опару из сме си муки, воды и дрожжей. Затем замешивают тесто из опары и остального сырья, загружаемого в месильную машину в оп ределенной последовательности. Приготовленное тесто выстаивают, а затем раскладывают в формы и вновь выстаивают (расстойка), после чего выпекают. Охлажденный после выпечки полуфабрикат пропитывают ароматизированным сиропом и покрывают сахарной глазурью. Ромовые баба укладывают в картонные коробки. Подготовка сырья к производству Все сырье, поступающее на производство, должно быть ос вобождено от тары, причем эта операция должна выполняться вне производственных помещений. Эти требования необходимо соблюдать для поддержания соответствующих санитарных ус ловий на предприятии и предотвращения попадания в изделия посторонних предметов. Так, мешки с сырьем должны быть ак куратно вспороты по шву и обрывки шпагата удалены. При вскрытии деревянных бочек или ящиков, а также металличе ских банок или стеклянных бутылей с сырьем, необходимо тща тельно следить за тем, чтобы в сырье не попали осколки дере ва, металла и стекла, гвозди и т. д. Выбой сырья из мешков мешковыбивальной машиной, со ставляющий для муки 0,45% от веса всей муки, загрязнен пылыо и волокнами мешковины и не допускается к применению при производстве кондитерских изделий, а может быть исполь зован только для варки клейстера или в качестве корма для скота. Мука. Подготовка муки к производству заключается в со ставлении смеси из отдельных партий муки и крахмала, про сеивании и освобождении муки от металлических примесей. Отдельные партии муки, поступающие на предприятие, отли чаются по качественным признакам. Так, мука одного и того же сорта может отличаться по цветности, количеству и качест ву клейковины, т. е. по тем показателям, которые оказывают влияние на качество изделий. Поэтому необходимо составлять смесь из различных партий муки таким образом, чтобы полу чить муку с оптимальными технологическими свойствами. Так, например, муку с сильной клейковиной следует смеши вать с мукой, содержащей слабую клейковину в том случае, ес ли необходимо получить муку со средним качеством клейко вины. Муку с большим количеством клейковины следует сме шивать с мукой, содержащей малое количество клейковины, чтобы получить муку со средним количеством клейковины. Кро ме того, при подготовке муки к производству необходимо сме шать пшеничную муку с крахмалом, а также с соевой мукой, если этот вид сырья применяется при изготовлении изделий. Для смешивания муки обычно пользуются пропорциональным смесителем, который состоит из 3 (или более) питающих шне ков с переменным числом оборотов, установленных параллель но. Благодаря этому представляется возможным перемещать в единицу времени разное количество муки, пропорционально числу оборотов каждого шнека, а затем сбрасывать ее в сбор ный отводящий шнек, расположенный перпендикулярно к шне кам. Производительность пропорционального смесителя до 3 г муки в час. Просеивание муки должно обеспечить отделение случайных примесей, более крупных, чем частицы муки, комочков слежав шейся муки, (и волокон мешковой ткани. Просеивание пшенич ной муки, а также крахмала и соевой муки осуществляется че рез металлические сита с размером ячеек не более 2 мм. Для этого на предприятиях применяются просевательные машины— призматические бураты, плоские сотрясательные сита мельнич ного типа и щеточные просеиватели с цилиндрическим или кони ческим ситовым барабаном. Чаще всего на предприятиях при меняют бураты, так как они дешевы, просты по конструкции и надежны в эксплуатации. Производительность 1 м2 площади сита бурата около ,1 т муки в час. Щеточные просеиватели также обеспечивают хорошее расти рание комочков слежавшейся муки. Однако существенный недо статок этих машин состоит в том, что волосы из щеток иногда выпадают и могут попасть в муку и, следовательно, в тесто. Для того чтобы избежать попадания ферропримесей в тесто, необходимо муку пропускать через магнитные аппараты. Маг ниты устанавливают под просеивательной машиной и под шне ком, подающим муку в автовесы. Чаще всего на предприятиях применяются вмонтированные в течку постоянные подковооб разные магниты, которые периодически намагничиваются. По стоянные магниты должны удерживать не менее 10 кг груза на каждый килограмм собственного веса магнитной подковы и за чищаться не менее 2 раз в смену. В последнее время в смежных отраслях промышленности начали применяться более совершен ные и мощные электромагнитные сепараторы, снабженные при способлениями для непрерывного удаления частиц железа. Транспортирование муки осуществляется шнеками и элева торами, причем в процессе транспортирования, а также просеи вания, происходит аэрирование муки, благодаря чему улуч шается ее качество. Шнеки и элеваторы должны быть легко до ступны для осмотра, ремонта и очистки. Просеянная и освобожденная от ферропримесей мука обыч но хранится в бункерах, чаще всего металлических, емкостью от 1,5 до 15 т, снабженных мешалками для предотвращения слеживания муки. Количество бункеров на предприятиях обыч но устанавливается по количеству сортов муки, используемых производством, а также с учетом качества муки, необходимо го для того или иного вида изделий. Сахар, используемый непосредственно на замес теста или для приготовления сиропов, должен быть просеян через сита с размерами отверстий не более 3 мм, а полученные сахарные си ропы должны быть процежены через сита с диаметром ячеек не более 1,5 мм. Значительное количество сахара размалывается в пудру, для чего используют молотковую быстроходную мельницу. Опыт показывает, что степень измельчения сахара на этой мельнице вполне удовлетворяет условиям замеса сахарного те ста. Так, количество частиц сахарной пудры размерами менее 20 р составляет 82,6%, размерами от 20 до 40 р — 13,6%. Ни чтожное количество более крупной пудры составляет всего 1,8%, между тем как на дезинтеграторах получается более крупная сахарная пудра. Просеивание сахарного песка осуществляется в буратах. Са харный песок и пудра при помощи тех же транспортных уст ройств, что и для муки, поступает в бункер небольшой емкости (1 —1,5 т), находящийся в рецептурной. Не следует транспор тировать влажный и холодный сахар, так как в этом случае происходит наслаивание сахара на цепях и ковшах элеватора, нарушающее работу транспортных устройств. Наиболее целе сообразным следует считать пневматическое транспортирование сыпучего сырья. Благодаря насосу, создающему небольшой ва куум в системе труб, сыпучее сырье всасывается при помощи сопла в трубу и перемещается їв потоке движущегося воздуха через циклон к месту назначения. Этот вид транспортировки ликвидирует распыл, удобен в обслуживании и поэтому должен получить широкое распространение на наших предприятиях. Для очистки от ферропримесей сахар должен быть пропу щен через магнитный аппарат. Крахмал, соевая мука и крошка просеиваются, освобождаются от ферропримесей и транспортируются анало гично пшеничной муке. Жиры и масла. Консистенция жира при замесе теста влияет на продолжительность замеса и однородность теста. Твердые жиры желательно предварительно размягчить до мазе образного состояния и в таком виде загружать в месильные ма шины; для этого жиры подогревают до температуры, близкой к начальной температуре плавления. При таком способе под готовки обеспечивается равномерное распределение жира в те сте и максимальное проявление его пластифицирующих и де гидратирующих свойств. Работа, проведенная в центральной лаборатории фабрики «Большевик», показала, что качество са харного печенья, приготовленного на жирах, нагретых до тем пературы плавления, лучше по состоянию поверхности, вкусу, набухаемости и пористости в сравнении с печеньем, приготов ленным на нерасплавленном (твердом) и полностью расплав ленном жире. Особенно недопустимо расплавлять маргарин и сливочное масло, так как они разделяются при этом на водную и жировую фазы В процессе хранения изделий, приготовленных на рас плавленном маргарине или сливочном масле, происходит промасливание этикетки или коробки, придающее непривлекатель ный вид продукту. В качестве сосудов для размягчения твердого жира можно рекомендовать баки с любым обогревом и автоматическим ре гулированием температуры. Перекачка жира к месту потребле ния может быть осуществлена насосом. Яичные продукты. Большое внимание должно быть обращено на подготовку яиц к производству, имея в виду зна чительную обсемененность скорлупы яиц микроорганизмами. Перед поступлением в производство яйца в изолированном помещении промывают в чистой теплой воде, затем выдержи вают в течение 20 мин. в аммиачном растворе азотнокислого серебра (2 см3 раствора на 1 л воды) и вновь промывают в чистой воде. После этого яйца разбивают на металлических но жах, укрепленных на подставках, выливают в чашки, вмещаю щие 3—5 яиц, и определяют пригодность их к употреблению по запаху и отсутствию пороков (красюк, большое пятно, тумак, кровяное кольцо ц др.). Замороженный яичный меланж в банках предварительно по гружают в воду с температурой не выше 45° для оттаивания, после чего банки вскрывают и меланж сливают в специальные бидоны, которые доставляют к месту потребления. Перед за грузкой в месилки меланж смешивают с молоком или водой в отношении 1 : 1 и процеживают через сито с диаметром ячеек не более 3 мм. Яичный порошок непосредственно в производстве не исполь зуется, так как на поверхности печенья могут появиться бурые крапинки. Рекомендуется приготовлять эмульсию из яичного порошка и воды, с влажностью 25—30%. Температура воды не должна превышать 50°, так как в противном случае произойдет свертывание белковых веществ. Молоко цельное используют в производстве прямо из бидонов, предварительно обмытых снаружи горячей водой. Перед загрузкой в месилки молоко процеживают через сито с размерами ячеек не более 0,5 мм. Молоко сгущенное и сухое предварительно разбавляют в во де до влажности, соответствующей молоку цельному, а затем процеживают так же, как и молоко цельное. Патоку и мед подогревают до 40—50°, процеживают че рез сита с диаметром ячеек не более 2 мм и переливают в баки различной емкости. Фруктовые начинки протирают через сито с диамет ром ячеек не более 3 мм. Густые заготовки предварительно! по догревают, разводят сахарным сиропом или протирают с сахар ным песком. Изюм очищают от посторонних предметов и промывают на сите или обрабатывают на специальной промывочной машине. Орехи, миндаль и другие ядра, добавляемые в тесто, очищают от посторонних примесей, поджаривают и из мельчают на валковых мельницах. Двууглекислую соду, углекислый аммоний и соль в измельченном виде просеивают через сито с диамет ром ячеек 1,5—2 мм или в растворенном виде процеживают че рез сито, с диаметром ячеек 0,5 мм. Углекислый аммоний необ ходимо растворять в воде с температурой не выше 25° в сле дующей пропорции: на 100 частей воды — 35 частей соли, 25 частей углекислого аммония и 10 частей двууглекислой соды. Кристаллические кислоты (лимонную и винно каменную) измельчают и просеивают через сито с диаметром ячеек не более 3 мм, жидкие кислоты процеживают через по лотно или сито с диаметром ячеек не более 0,5 мм. Сухие пряности освобождают от посторонних примесей и некоторые от оболочек, после чего измельчают в микромель нице и просеивают через сито с диаметром ячеек не более 1,5 мм. Приготовление полуфабрикатов В производстве мучных кондитерских изделий применяют некоторые полуфабрикаты, которые обычно используют при замесе теста. К числу их следует отнести инвертный сироп, 'ва нильную пудру, жженку, кофейную вытяжку. Инвертный сироп применяют при производстве пе ченья для окрашивания изделий в золотисто-коричневые цвета. При производстве пряников такой сироп применяют для повы шения их гигроскопичности. Инвертный сироп получают при нагревании сахарного сиропа с кислотой, в процессе которого сахароза, присоединяя воду, переходит в инвертный сахар. Ин вертный сироп нейтрализуют раствором двууглекислой соды. Способы приготовления инвертного сиропа изложены в раз деле «Производство карамели». Ванильная пудра употребляется при производстве мучных кондитерских изделий как ароматическое и вкусовое вещество. Ванилин растворяют в этиловом спирте при нагрева нии в соотношении 1 : 1, и смешивают раствор с сахарной пуд рой в соотношении 1:12,5. Применение ванильной пудры, а не ванилина диктуется теми соображениями, что в этом случае обеспечивается более равномерное распределение ароматиче ского вещества в изделиях. Жженка подкрашивает изделия в темно-коричневый цвет. Для приготовления жженки сахар, смоченный водой в соотно шении 5:1, нагревают до кипения при тщательном перемешива нии, с последующим (через 30—40 мин.) добавлением горячей воды. Кофейная вытяжка придает изделиям специфический аромат и вкус, а также окрашивает их в темный цвет. Применение кофейной вытяжки позволяет избежать черных вкрапле ний кофе на поверхности изделий. Кофейную вытяжку готовят путем кипячения размолотого кофе с водой в соотношении 1:6с последующим процеживанием через марлю или полотно. 2. ПАО «Красноярский хлеб» 2.1 Основные направления деятельности предприятия ПАО «Красноярский хлеб» является одним из ведущих предприятий по производству хлебобулочных и кондитерских изделий на территории Красноярского края. История компании началась с Головного хлебозавода, основанного в 1935 году. Сейчас акционерное общество имеет более десятка структурных подразделений: четыре крупных хлебозавода в Красноярске, производство в Железногорске, автотранспортное предприятие, а также собственную торговую сеть. ООО «Торговый дом» «Красноярский хлеб» объединяет более 50 фирменных магазинов и павильонов в Красноярске, Ачинске, Уяре, Бородино, Назарово и Минусинске. В течение 12 лет на предприятии непрерывно идет модернизация оборудования новейшими отечественными и западными технологиями, строятся современные цеха, мини-пекарни, один завод перепрофилирован на кондитерское производство по выпуску вафель, сухарей, бисквитов и тортов. «Красноярский хлеб» - единственное предприятие в крае, имеющее собственную Центральную лабораторию качества, где специалисты тщательно следят за соблюдением технологических процессов, исследуют сырье и качество готовых изделий. Ежедневно в Центральную лабораторию из лабораторий всех заводов поступают сведения на соответствие уровня кислотности, влажности, режиму выпечки, органолептических свойствах продуктов. Место нахождение ПАО «Красноярский хлеб»: 660122, город Красноярск, улица Красноярский рабочий, 26/2. Данное помещение снимается в аренду у общества с ограниченной ответственностью «Красноярская фабрика «Енисей». Площадь производственного помещения составляет 620 кв.м. квадратных метра. Каждая организация имеет нормативно-правовую и законодательную базу деятельности, что применительно и к рассматриваемому предприятию ПАО «Красноярский хлеб». ПАО «Красноярский хлеб» занимается производством широкого ассортимента хлебобулочных изделий. Основная деятельность предприятия, связана с оптовой продажей хлеба и обслуживанием покупателей, отбором, расчётом за товары и так далее. Ассортимент супермаркета разделяется на следующие группы:

Далее дадим организационную характеристику ПАО «Красноярский хлеб» (табл.1) Таблица 1 – Организационная характеристика ПАО «Красноярский хлеб»

2.2 Общие сведения об организационной структуре предприятия Отношения работника и предприятия, возникшие на основе трудового договора, регулируются законодательством РФ о труде. Формы, системы и размер оплаты труда работников предприятия, а также другие виды их доходов устанавливаются в соответствии с действующим законодательством и результатами хозяйственной деятельности предприятия. Предприятие обеспечивает гарантированный законом минимальный размер оплаты труда, условия труда, и меры социальной защиты работников. Организационная структура управления ПАО «Красноярский хлеб» представлена на рисунке 2.1. Предприятие торговли, как объект управления в системе менеджмента имеет линейную организационную структуру, т.е. горизонтальное разделение труда. На основании должностных инструкций рассмотрим полномочия и обязанности отдельных работников. Аппарат управления исследуемого предприятия имеет следующую структуру: во главе предприятия стоит генеральный директор, который занимается решением вопросов, связанных с хозяйственной деятельностью предприятия. Все работники подчиняются генеральному директору, занимающийся заключением эффективных связей, осуществляет контроль над соблюдением правил торговли, работает с персоналом и т. д. К ним относятся: Главный бухгалтер – занимается обработкой товарных и кассовых отчетов в установленные сроки, контролирует соблюдение лимита денежных средств в кассе магазина, обрабатывает документы по результатам инвентаризации товарно-материальных ценностей, составляет график проведения инвентаризации, составляет квартальные и годовые отчеты. В подчинении у главного бухгалтера находится бухгалтер, который ведет расчет с поставщиками, с персоналом по заработной плате и т.д. обеспечивает строгое соблюдение кассовой дисциплины и надлежащий порядок хранения денег. Ведет кассовую книгу и отчет с приложением всех расходных и приходных документов. Большая часть работников магазина, приходится на торгово-оперативный персонал, так как их деятельность связана непосредственно с обслуживанием покупателей и влияет на их выбор, также эффективность работы этой категории работников будет влиять на конечный финансовый результат деятельности предприятия. Генеральный директор Управляющий Главный бухгалтер Зам. главного бухгалтера Начальник отдела продаж Товаровед (заказ) Бухгалтерия Товаровед (приход) Завскладом Менеджер – оператор Кассир Работник склада Водитель-экспедитор Рисунок 2.1 – Организационная структура управления ПАО «Красноярский хлеб» Вспомогательный персонал осуществляет операции, связанные с содержанием производства. Структура управления ПАО «Красноярский хлеб» носит линейно-функциональный характер, так как наблюдается присутствие линейных и функциональных связей. Достоинства линейно-функциональной структуры предприятия заключается в следующем: уменьшает потребность в специалистах широкого профиля; единство и четкость распоряжений; оперативность в принятии управленческих решений. 2.3 Перечень основных реализуемых функциональных задач предприятия (подразделения предприятия), раскрытие решаемых задач на конкретных примерах |