Славику Семменков. Дисперсноупрочненные композиционные материалы

Скачать 373.27 Kb. Скачать 373.27 Kb.

|

|

МИНОБРНАУКИ РФ Государственное образовательное учреждение высшего профессионального образования «Тверской государственный технический университет» Кафедра технологических машин и оборудования. Реферат Материалы теплоэнергетического оборудования на тему: «Дисперсно-упрочненные композиционные материалы» Выполнил: Студент 4 курса Группы 19.56 ФИО: Гарайханов В.И. Приняла: Семеенков С.Д. Содержание Введение.................................................................................................................. 3 1.Классификация дисперсно-упрочнённых композитов..................................... 4 2.Технология получения ДКМ…………………………....................................... 6 Список литературы............................................................................................... 20 Введение Дисперсионно-упрочненные материалы - композитные материалы, в связующий компонент которых (матрицу) включены армирующие элементы в виде специально вводимых частиц (примесных или дисперсных фаз). Оптимальным образом подобранным распределением включений достигается значительное повышение прочности такого материала по сравнению с материалом матрицы. Дисперсионно-упрочненными называются материалы, сопротивление пластической деформации которых определяется торможением дислокаций на препятствиях в виде, как правило, наноразмерных частиц. Такие структуры получают различными способами — выделением наночастиц из пересыщенного твердого раствора (дисперсионно-твердеющие сплавы), методом порошковой металлургии, в том числе механическим легированием, методами внутреннего окисления и азотирования и др. Материал частицы выбирают из ряда наиболее стабильных соединений — оксидов, карбидов или нитридов. 1. Классификация дисперсно-упрочненных композитов. Дисперсно-упрочненные композиционные материалы (ДКМ) — материалы, состоящие из матрицы (металлической или неметаллической) с заданным распределением в них упрочнителей (дисперсных частиц и др.). Матрица связывает композицию и придает ей нужную форму; название композиционных материалов происходит от материала матрицы. Композиты с металлической матрицей называют металлическими, с керамической — керамическими, с полимерной — полимерными. Так, в качестве металлических матриц применяют алюминий, магний, никель, медь и др. Вообще дисперсно-упрочненные композиты могут быть получены на основе большинства применяемых в технике металлов и сплавов. В дисперсно-упрочненные композиционные материалы искусственно вводят мельчайшие равномерно распределенные тугоплавкие частицы карбидов, оксидов, нитридов и другие, не взаимодействующие с матрицей и не растворяющиеся в ней вплоть до температуры плавления фаз. Чем мельче частицы наполнителя и меньше расстояния между ними, тем прочнее композиционный материал. Они различаются размерами частиц. В композитах, упрочненных частицами, их размер больше I мкм; в дисперсно-упрочненные композиты включают частицы размером от 0,01 до 0,1 мкм; размеры частиц, входящих в состав нанокомпозитов — нового класса композиционных материалов, — еще меньше и составляют 10—100 нм. В отличие от волокнистых композитов в дисперсно-упрочненных материалах матрица является основным элементом, несущим нагрузку, а дисперсные частицы тормозят в ней движение дислокации, т.е. являются ее упрочняющей фазой. Высокая прочность достигается при размере частиц 10—500 нм при среднем расстоянии между частицами 100—500 нм и равномерном их распределении в матрице. Использование в качестве упрочняющих фаз стабильных тугоплавких соединений (оксиды тория, гафния, индия), соединений оксидов и редкоземельных металлов, не растворяющихся в матричном металле, позволяет сохранить высокую прочность материала до 0,9—0,95 Тпл. Поэтому такие материалы применяют как жаропрочные. Полимерные композиционные материалы (ПКМ) являются одним из самых многочисленных и разнообразных видов материалов, применение которых в различных областях дает значительный экономический эффект. Например, использование ПКМ при производстве космической и авиационной техники позволяет сэкономить от 5 до 30% массы летательного аппарата, а снижение массы искусственного спутника на околоземной орбите на 1 кг приводит к экономии 1000 дол. США. В качестве наполнителей ПКМ используется множество рахтичных веществ. Армирование керамики дисперсными металлическими частицами приводит к новым материалам (керметам) с повышенной стойкостью, устойчивостью относительно тепловых ударов, с повышенной теплопроводностью. Из высокотемпературных керметов делают детали для газовых турбин, арматуру электропечей, детали для ракетной и реактивной техники. Твердые износостойкие керметы применяют для изготовления режущих инструментов и деталей, а также в специальных областях техники — это тепловыделяющие элементы атомных реакторов на основе оксида урана, фрикционные материалы для тормозных устройств и т.д. Сплавы на основе серебра и меди, а также вольфрам с добавками ТИСЬ обладают хорошей электро- и теплопроводностью и применяются в качестве электрических проводов и контактных материалов. Повышение жаропрочности обычных суперсплавов в результате добавления мелкодисперсных фаз является наиболее важным результатом исследований дисперсно-упрочненных композитов. В таблице 1 приведены некоторые типы дисперсно-упрочненных сплавов. Дисперсно-композиционные материалы обычно получают методом порошковой металлургии, важным преимуществом которого является изотропность свойств в различных направлениях. Методы порошковой металлургии известны с давних пор, однако широкое промышленное использование они получили с 30-х гг. XX в. Порошковая металлургия развивалась по следующим основным направлениям: производство порошков для их непосредственного использования в технике (для покрытий, в качестве легирующих добавок, для сварочной техники и т.д.); создание новых материалов с особыми свойствами; изготовление деталей для машиностроения без дополнительной механической обработки; создание высокостойких инструментов и инструментальной оснастки.

Таблица 1 - Типы дисперсно-упрочненных композиционных материалов Поскольку свойства готовых изделий и полуфабрикатов в значительной мере зависят от свойств исходных материалов, порошковая металлургия, использующая металлические порошки с равномерными свойствами и структурой по их сечению, широко используется практически во всех отраслях промышленности. Она позволяет экономить 40—90% металлов; получить изделия с повышенными, часто уникальными, физико-механическими и специальными свойствами; упростить технологию их производства. Порошки — совокупность находящихся во взаимном контакте частиц твердого вещества с размерами от нескольких нанометров до 1 мм. Частицы размером более 1 мм называют гранулами (различают также губчатые металлы) [1]. 2. Технология получения ДКМ. По методам изготовления композиционные материалы делятся на материалы, полученные жидко- и твердофазными методами, методами осаждения — напыления и комбинированными методами. К жидкофазным методам относятся пропитка (например, пропитка каркасов из карбида титана сталями или жаропрочными материалами), непрерывное литье, направленная кристаллизация эвтектических сплавов. К твердофазным методам относятся прессование, прокатка, ковка, волочение, диффузионная сварка и др. Для композиционных материалов, полученных твердофазными методами, характерно использование матрицы в виде порошка, листов или фольги. При изготовлении композитов методом осаждения — напыления матрицу наносят на волокна из растворов солей, парогазовой фазы, газоплазменным и плазменным напылениями. Комбинированные методы заключаются в использовании комбинации нескольких методов. Например, плазменное напыление используют как предварительную операцию, а в качестве окончательной операции применяют прокатку или прессование. Принципиальная технологическая схема производства изделий методами порошковой металлургии состоит из следующих основных операций: — получение порошков с требуемыми свойствами; — подготовка и формование порошков; — спекание сформованных заготовок; — последующая обработка давлением, термическая или химикотермическая обработка, обработка резанием. Состав, структура и свойства порошка зависят как от способа его получения, так и от природы соответствующего металла. Металлические порошки принято характеризовать по химическим (содержание основного металла, примесей и загрязнений), физическим (форма, размер, удельная поверхность, истинная плотность, микротвердость частиц) и технологическим (насыпная плотность, текучесть, уплотня- емость, формуемость и прессуемость порошка) свойствам. Способы производства порошков условно разделяют на две большие группы. К первой группе относят механические методы, при этом химический состав исходного материала при превращении в порошок существенно не изменяется, ко второй — физико-химические методы. Иногда для улучшения характеристик получаемого порошка применяют комбинированные методы. При механических способах изготовления порошков превращение исходного материала в порошок происходит путем механического измельчения в твердом или жидком состоянии без изменения химического состава исходного материала (дробление и размол, распыление, грануляция и обработка резанием). При физико-химических способах изменяется химический состав или агрегатное состояние исходного материала. Основными методами при этом являются восстановление окислов, электролиз металлов, термическая диссоциация карбонильных соединений. Измельчение твердых материалов — уменьшение начальных размеров частиц путем разрушения их под действием внешних усилий. Физические свойства частиц характеризуют форма, размеры и гранулометрический состав, удельная поверхность, плотность и микротвердость. В зависимости от метода изготовления порошка получают следующие формы частиц: сферическую — при карбонильном способе распыления, губчатую — при восстановлении, осколочную — при измельчении в шаровых мельницах; тарельчатую — при вихревом измельчении, дендритную — при электролизе, каплевидную — при распылении. Эта форма частиц может изменяться при последующей обработке порошка (размоле, отжиге, грануляции). Удельная поверхность — это сумма наружных поверхностей всех частиц, имеющихся в единице объема или массы порошка. Для металлических порошков характерна величина удельной поверхности от 0,01 до 1 м2/г (у вольфрама — 4 м2/г). Действительная плотность порошковой частицы, носящая название пикнометрической, в значительной мере зависит от наличия примесей закрытых пор, дефектов кристаллической решетки и других причин и отличается от теоретической. Микротвердость порошковой частицы характеризует ее способность к деформированию. Для измерения микротвердости на приборах ПМТ-2 и ПМТ-3 в шлифованную поверхность частицы вдавливают алмазную пирамиду с углом при вершине 136° под действием нагрузки порядка 0,5—200 г. Технологические свойства порошка определяют насыпная плотность, текучесть, прессуемость и формуемость. Насыпная плотность — это масса единицы объема порошка при свободном заполнении объема. Текучесть порошка характеризует скорость заполнения единицы объема и определяется массой порошка, высыпавшегося через отверстие заданного диаметра в единицу времени. Под прессуемостью порошка понимают свойство порошка, приобретать при прессовании определенную плотность в зависимости от давления, а под формуемо- стью — свойство порошка сохранять заданную форму, полученную после уплотнения при минимальном давлении. Целью формования порошка является придание заготовкам из порошка формы, размеров, плотности и механической прочности, необходимых для последующего изготовления изделий. Формование включает следующие операции: отжиг, классификацию, приготовление смеси, дозирование и формование. Отжиг порошков применяют в целях повышения их пластичности и прессуемости за счет восстановления остаточных окислов и снятия наклепа. Нагрев осуществляют в защитной среде (восстановительной, инертной или вакууме) при температуре 0,4—0,6 Тпл металла порошка. Классификация порошков — это процесс разделения порошков по величине частиц. Классификацию частиц размером более 40 мкм производят в проволочных ситах, более мелких порошков — на воздушных сепараторах. В производстве для изготовления изделий используют смеси порошков разных металлов. Наиболее часто применяют механическое смешивание компонентов в шаровых мельницах и смесителях. Смешивание без измельчения проводят в барабанных, лопастных, центробежных, конусных смесителях и установках. При приготовлении шихты некоторых металлических порошков высокой прочности (вольфрама, карбидов металлов) для повышения формуемости в смесь добавляют пластификаторы — вещества, смачивающие поверхность частиц. Формование порошков — технологическая операция по образованию из свободно насыпанного порошка тела с заданными формой, размерами, плотностью и прочностью. Формование порошков осуществляют прессованием в глухую матрицу, изостатическим и динамическим прессованием, шликерным, мундштучным, вибрационным и другими методами. Процесс уплотнения порошкового материала в отличие от деформирования компактного материала сопровождается значительным изменением объема прессуемого тела. На начальной стадии уплотнение происходит за счет перемещения частиц порошка и их более плотной упаковки, на последующих этапах — в результате упругой и пластической деформации частиц или их хрупкого разрушения (в зависимости от свойств деформируемых порошков). Прочность заготовки с повышением давления прессования увеличивается и обеспечивается за счет механического сцепления частиц и сил межатомных и межмолекулярных связей. На практике снижение трения порошка о стенку матрицы, а следовательно, улучшение условий процесса прессования достигается применением смазки и другими технологическими приемами. Уплотнение производят на гидравлических или механических прессах, давление прессования составляет 200—1000 МПа в зависимости от свойств порошка и назначения изделия. Детали пресс-форм выполняют из высокоуглеродистых легированных сталей (инструментальных сталей), твердых сплавов. Стойкость стальных пресс-форм составляет 1—50, пресс-форм из твердых сплавов — до 500 тыс. прессовок. Механические автоматы предназначены для изготовления деталей простой формы типа гладких втулок с односторонним буртом с высокой чистотой поверхностей и размерами 2-го и 3-го классов точности, причем после прессования и спекания изделия в основном не требуют механической обработки; возможно получение изделия сложной конфигурации, в том числе из различных смесей металлов; изделия, обладающие повышенными свойствами износоустойчивости, твердости и жаропрочности. Внешний вид механических прессов приведен на рис. 1, их основные характеристики — в табл. 2  Рисунок 1 - Механические порошковые прессы

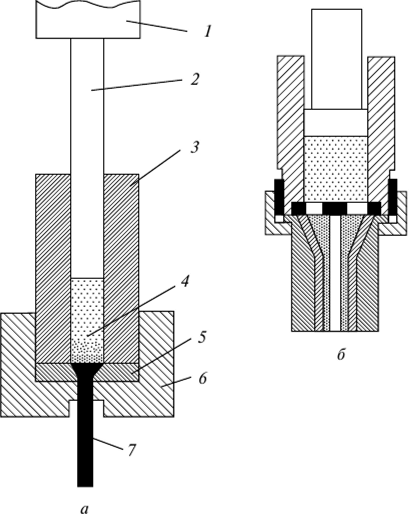

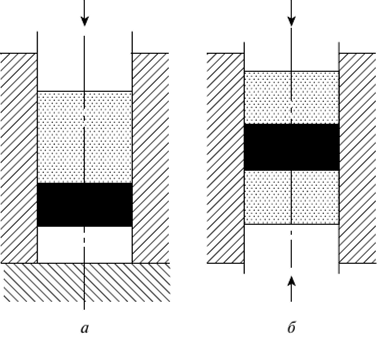

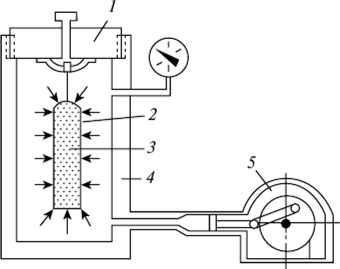

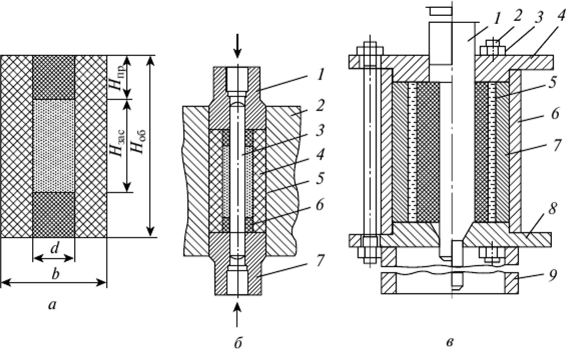

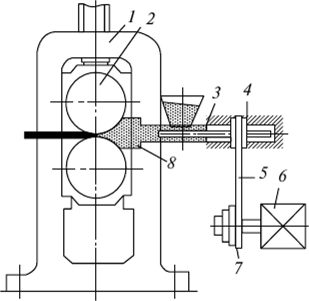

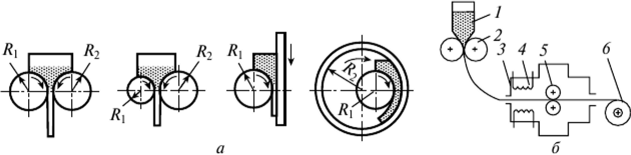

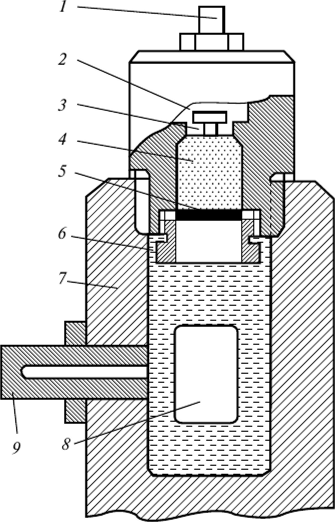

Таблица 2 - Основные технические характеристики механических прессов В процессе формования различают три стадии уплотнения порошков: активное уплотнение, при котором происходит перераспределение частиц, разрушение мостиков, упаковка частиц порошка становится более плотной; появление упругих напряжений на контактных поверхностях при неизменной плотности порошковой массы; дальнейшее уплотнение в результате пластической деформации частиц порошка и некоторого хрупкого их разрушения, когда напряжение в контактных участках превышает предел текучести. Вибрационное уплотнение основано на уплотнении металлических порошков при наложении вибрации при засыпке и утряске порошка в пресс-форме или в процессе формования, что позволяет значительно снизить усилие прессования и повысить равномерность распределения плотности по объему тела. Положительное влияние вибрации на процесс уплотнения связано с разрушением начальных межчастичных связей и повышением взаимоподвижности частиц. Уплотнение порошков при этом осуществляется при статических давлениях 0,5—5,0 МПа, продолжительность уплотнения — не более 30 с. Для уменьшения трения между частицами порошка при вибродеформации используют смазки (глицерин, вазелин и другие в количестве 0,5— 1,5% по объему). Шликерное формование заключается в заполнении шликером (устойчивой суспензией порошка) пористой формы, которая обеспечивает возможность удаления жидкости из шликера. В процессе удаления жидкости из шликера, например, сушкой на воздухе в сушильных шкафах при температуре 110—150 °С, на стенках формы формуется заготовка. В качестве жидкой фазы используют воду, спирт, четыреххлористый углерод и т.п. Мундштучное прессование (рис. 2) заключается в продавливании порошковой смеси через отверстие, придающее заготовке заданную форму и размеры поперечного сечения. Его используют для получения прутков, уголков, труб и др. Прессование в закрытой пресс-форме (рис. 3) выполняют по одно- или двухсторонней схеме. В этом процессе до 80% полезного усилия пресса расходуется на преодоление сил трения порошка о стенки пресс-формы, что предопределяет неравномерность распределения плотности и свойств по объему тела. Обычно этот метод используют для формования изделий простой формы: втулок, колец и др. с отношением H/D <1 при высоте их Н <20 мм. Изостатическое формование заключается в уплотнении металлического порошка в эластичной или деформируемой оболочке в условиях всестороннего сжатия. Этим методом получают прессовки с большим отношением длины к диаметру (ширине) с тонкими стенками и равномерной плотностью. Разработано много разновидностей этого метода.  Рисунок 2 - Схема «мундштучного» прессования прутков (а) и труб (б): 1 — плунжер пресса; 2 — пуансон; 3 — стальной стакан; 4 — порошок; 5 — конус; 6 — матрица; 7 — спрессованная заготовка  Рисунок 3 - Схемы одностороннего (а) и двухстороннего (б) прессования Гидростатическое прессование применяют для получения металлокерамических заготовок, к которым не предъявляют высоких требований по точности. При гидростатическом прессовании (рис. 4) порошок засыпают в эластичную оболочку (рис. 5), которую помешают в рабочую камеру; крышку аппарата герметически закрывают и в камере создают требуемое давление жидкости. Гидростатическим прессованием получают изделия самой разнообразной формы массой от нескольких грамм до нескольких сотен килограмм. Давление жидкости в гидростатах создают от 100 до 1200 МПа. Давление жидкости достигает 3000 МПа, что обеспечивает получение заготовок высокой прочности и плотности. При гидростатическом прессовании отпадает необходимость в применении дорогостоящих пресс-форм. Габаритные размеры изготовляемых заготовок зависят от конструкции герметизированной камеры.  Рисунок 4 - Установка для гидростатического формования порошка: 1 — крышка гидростата; 2 — эластичная оболочка; 3 — порошок; 4 — камера прессования; 5 — насос высокого давления Другим вариантом формования при всестороннем обжатии является газостатическое прессование под действием газа (гелий, аргон и др.) под определенным давлением. В большинстве случаев такому прессованию подвергают предварительно уплотненную заготовку. Прокатка порошков — один из наиболее производительных и перспективных способов переработки металлокерамических материалов. Полуфабрикаты в виде листов, полос, лент и фольги получают методом прокатки порошков. При этом порошок поступает в зазор между двумя вращающимися ватками и уплотняется в полосу, которая затем подвергается спеканию и возможной последующей обработке давлением. Прокаткой порошков получают также двух- и трехслойные, полосы и ленты. В этом случае лента проходит через проходную печь для спекания, а затем поступает на прокатку, обеспечивающую заданную ее толщину. Прокаткой получают ленты из различных материалов (пористых, твердосплавных, фрикционных и др.). За счет применения бункеров с перегородкой изготовляют ленты из различных материалов (двухслойные). Прокаткой из металлических порошков изготовляют ленты толщиной 0,02—3,0 мм и шириной до 300 мм. Применение валков определенной формы позволяет получить прутки различного профиля, в том числе и проволоку диаметром от 0,25 мм до нескольких миллиметров. Для прокатки порошков применяют, как правило, двухвалковые станы; станы кварто используют на завершающей отделочной стадии прокатки тонких лент или для горячей прокатки бес- пористых лент (рис. 6).  Рисунок 5 - Толстостенные эластичные оболочки для прессования порошков: а — для прессования цилиндров; б — для прессования втулок: 1 — верхний пуансон; 2 — матрица; 3 — стержень; 4 — порошок; 5 — толстостенная оболочка; 6 — пробка; 7 — нижний пуансон; в — с внутренним обжатием: 1 — оправка; 2 — шпилька; 3 — гайка; 4 — крышка; 5 — эластичная оболочка; 6— корпус; 7— матрица; 8— поддон; 9— кольцо Прокатка - порошок непрерывно поступает из бункера в зазор между валками (рис. 6). При вращении валков 2 происходит обжатие и вытяжка порошка в ленту или полосу определенной толщины. Процесс прокатки может быть совмещен со спеканием и окончательной обработкой получаемых заготовок. В промышленности применяют также схемы вертикальной прокатки порошков (рис. 7, а), в том числе в вакууме (рис. 7, б).  Рисунок 6 - Схема прокатки порошка на стане: 1 — станина; 2 — рабочие валки; 3 — шнек; 4 — муфта; 5 — клиновой ремень; 6— электродвигатель; 7— шкив; 8 — камера  Рисунок 7 - Схемы вертикальной прокатки порошков (а) и схема процесса прокатки порошков титана: 1 — бункер; 2 — прокатные валки; 3 — вакуумная камера; 4 — печь спекания; 5 — стан горячей прокатки; 6 — моталка Импульсное формование - уплотнение порошка при этом производится ударными волнами; в качестве источника энергии применяют взрывчатые вещества, сжатые газы, импульсное электромагнитное поле и др. При взрывном прессовании возможны разные способы создания нагрузки на порошковое тело: непосредственным воздействием продуктов взрыва на порошок; через жидкую или сыпучую среду; через пуансон и т.д. Некоторые схемы прессования взрывом плоских и осесимметричных (сплошных и полых) заготовок из порошков приведены на рис. 7 Перспективным является гидродинамическое прессование, обеспечивающее деформацию порошка в условиях всестороннего сжатия давлением пороховых газов (рис. 8). Этим методом получают изделия сложной формы, крупные фильтры, заготовки из тугоплавких металлов и сплавов и другие изделия.  Рисунок 8 - Установка для гидродинамического прессования порошков: 1 — ударный механизм; 2 — головка; 3 — капсюль; 4 — пороховой заряд; 5 — металлическая мембрана; 6 — гайка; 7 — корпус; 8— прессуемый порошок; 9 — динамометр При электродинамическом прессовании порошок засыпают в тонкую эластичную оболочку и помешают в жидкость в закрытой камере. В эту жидкость опускают электроды, при электроразряде между ними давление в камере резко возрастает и передается на порошок, уплотняя его. Сущность электромагнитного прессования заключается в том, что магнитное поле, возникающее между двумя концентрическими трубчатыми проводниками, действует как сжатый газ. При разряде конденсаторов ток в проводниках образует два встречных магнитных поля, обжимающих порошковую заготовку. После формирования уплотненные заготовки подвергают спеканию, т.е. нагреву и выдержке заготовки при определенной температуре в целях обеспечения заданных механических и физико-химических свойств, структуры, плотности и прочности. Применяют два метода спекания: твердофазное, т.е. без образования жидкой фазы, и жидкофазное, при котором расплавляются легкоплавкие составляющие. При твердофазном спекании происходит уменьшение межчастичных пор, образование металлических связей между частицами и их упрочнение за счет диффузионных превращений, т.е. существенное увеличение плотности и прочности спеченной заготовки. В процессе спекания вследствие температурной подвижности атомов порошков одновременно протекают такие процессы, как диффузия, восстановление поверхностных окислов, рекристаллизация и др. Температура спекания обычно составляет 0,6—0,9 температуры плавления порошка однокомпонентной системы или ниже температуры плавления основного материала для порошков, в состав которых входит несколько компонентов. Процесс спекания рекомендуется проводить за три этапа: I — нагрев до температуры 150—200 °С (удаление влаги); II — нагрев до 0,5 температуры спекания (снятие упругих напряжений и активное сцепление частиц); III — окончательный нагрев до температуры спекания. Время выдержки после достижения температуры спекания по всему сечению составляет 30—90 мин. Увеличение времени и температуры спекания до определенных значений приводит к увеличению прочности и плотности в результате активизации процесса образования контактных поверхностей. Превышение указанных технологических параметров может привести к снижению прочности за счет роста зерен кристаллизации. Для спекания используют электрические печи сопротивления или печи с индукционным нагревом. Для предотвращения окисления спекают в нейтральных или защитных средах, а для повышения плотности и прочности получаемые заготовки повторно прессуют и спекают. Требуемой точности достигают с помощью отделочных операций: калибрования и обработки резанием. Калибруют заготовки дополнительным прессованием в специальных стальных пресс-формах или продавливанием пруткового материала через калиброванное отверстие. При этом повышается точность и уплотняется поверхностный слой заготовки. Обработку резанием (точение, сверление, фрезерование, нарезание резьбы и т.д.) применяют в тех случаях, когда прессованием нельзя получить детали заданных размеров и форм. Особенностью механической обработки является пористость металлокерамических заготовок. Не рекомендуется применять обычные охлаждающие жидкости, которые, впитываясь в поры, вызывают коррозию. При обработке резанием используют инструмент, оснащенный пластинками из твердого сплава или алмаза. Для сохранения пористости при обработке необходимо применять хорошо заточенный и доведенный инструмент [2-3]. Список литературы 1. Третьякова Н. В. Технология конструкционных материалов: лекции. —Иваново: ИГЭУ, 2007. — 160 с. — http://supermetalloved.narod.ru/lectures_materialoved.htm 2. Андриевский, РЛ. Наноструктурные материалы / Р. А. Андриевский, А. В. Рагуля. — Москва: Академия, 2005. — 192 с. 3. Арзамасов, Б. Н. Материаловедение: учебник для технических вузов / Б. Н. Арзамасов [и др.]. — Москва: МГТУ имени Н. Э. Баумана, 2001. — 648 с. 4. Волокнистые и дисперсно-упрочненные композиционные материалы / под редакцией Н. В. Агеева. — Москва: Наука, 1976. — 214 с. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||