Стабилизация газового конденсата. Эффективные технологические схемы и конструкции аппаратов для стабилизации газового конденсата

Скачать 1.48 Mb. Скачать 1.48 Mb.

|

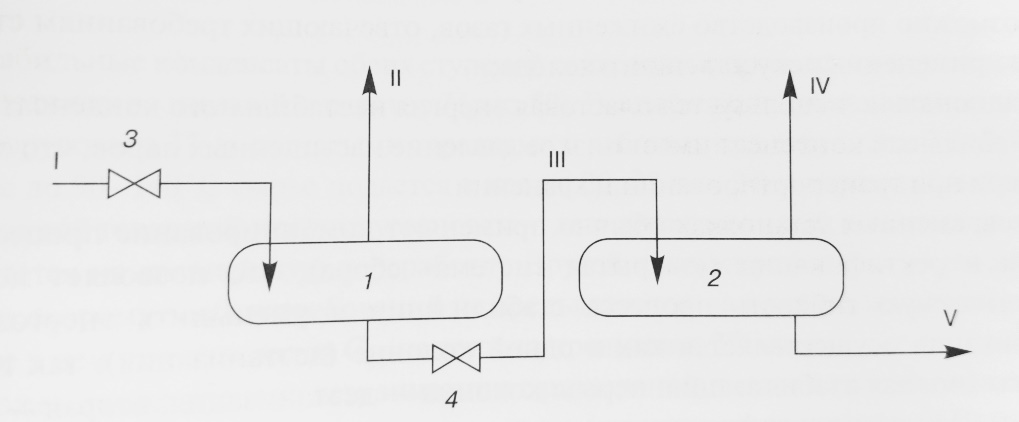

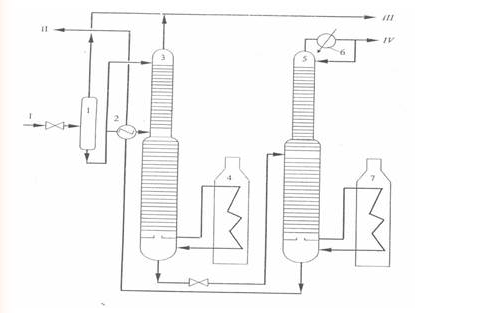

Аналитический обзорГазовые конденсаты - жидкие смеси высококипящих углеводородов различной структуры, выделяющиеся из природных газов при их добыче на газоконденсатных месторождениях. Эти месторождения характеризуются высоким пластовым давлением (свыше 10 МПа), что позволяет высококипящим жидким углеводородам находится в газах в растворенном состоянии [12]. При транспортировке газа по трубопроводам должны соблюдаться следующие условия: Во время транспортировки газы не должны вызывать коррозию трубопроводов, фитингов, приборов и т.д. Качество газа должно обеспечивать его транспортировку в однофазном состоянии, т. е. в трубопроводах не должны образовываться жидкие углеводороды, газовые конденсаты и гидраты. Для того чтобы газовые конденсаты соответствовали вышеупомянутым условиям при хранении или транспортировке, их необходимо стабилизировать [2]. Стабилизация газового конденсата – это процесс извлечения легких углеводородов из конденсата, которые в противном случае увеличивали бы давление пара при колебаниях условий. Для стабилизации газового конденсата используются 3 метода: 1. Ступенчатое выветривание (сепарация, дегазация); 2. Стабилизация в ректификационных колоннах; 3. Комбинирование сепарации и ректификации. Основные схемы стабилизации газового конденсатаСтупенчатое выветривание (сепарация, дегазация) Данный метод основан на принципе поэтапного снижения давления и приращения температуры, приводящего к отделению более легких фракций газового конденсата от более тяжелых. Стабилизация газовых конденсатов этим методом предполагает снижение растворимости низкокипящих углеводородов в конденсатах за счет повышения температуры и снижения давления. Выбор количества ступеней процесса зависит от содержания низкокипящих углеводородов в конденсате. Чем больше их будет, тем больше стадий потребуется. Это объясняется тем, что по мере увеличения количества ступеней доля разделения на каждой из них уменьшается. Такое уменьшение доли сепарации влечет за собой уменьшение уноса конденсатных углеводородов в газовую фазу [13]. Преимущества ступенчатого выветривания: Простота моделей; Низкое потребление металла и энергии; Недостатки ступенчатого выветривания: Нечеткость разделения  Принципиальная схема двухступенчатой установки дегазации газового конденсата 1,2 – Сепараторы дегазации первой и второй ступени, 3,4 – дроссельные вентили. I – нестабильный газовый конденсат, II,IV – газ выветривания (дегазации), III – полученный стабильный газовый конденсат, V – стабильные газовый конденсат. Ректификация в стабилизационных колоннах При больших объемах перерабатываемого конденсата применяют стабилизацию с использованием ректификационных колонн. Преимущества стабилизации газовых конденсатов ректификацией: Предварительное разделение и деэтанизация нестабильных конденсатов при высоких давлениях способствуют извлечению газовых потоков; Возможность производить сжиженные газы, соответствующие стандартным требованиям, без необходимости искусственного охлаждения; Рациональное использование энергии нестабильных конденсатов; Полученные коммерческие конденсаты характеризуются низким давлением насыщенного пара, что снижает его потери при транспортировке и хранении. Недостатки стабилизации газовых конденсатов ректификацией: Сложность моделей; Высокое потребление металла и энергии. На современных установках, как правило, применяют комбинирование процессов сепарации и ректификации, что позволяет обеспечить гибкость процесса [14]. Ректификация осуществляется как в одной колонне (деэтанизация), так и в двух – полная стабилизация. В первой колонне происходит извлечение этана, во второй – бутана. На некоторых установках полная стабилизация осуществляется водной колонне.  Типовая схема стабилизации конденсата с ректификацией I - нестабильный конденсат; II - стабильный конденсат; III - газы стабилизации; IV - ШФЛУ 1 - сепаратор; 2 - теплообменник; 3 - АОК; 4,7 - трубчатые печи; 5 - стабилизатор; 6 - конденсатор-холодильник Первой ступенью стабилизации по этой схеме является дегазация конденсата в сепараторе 1. Отсепарированная жидкость из сепаратора разделяется на два потока. Один из них нагревается в теплообменнике 2 и поступает в питательную секцию абсорбционно-отпарной колонны 3 (АОК); другой в качестве орошения подается на верхнюю тарелку АОК. Технологический режим в АОК следующий: давление 1,9-2,5 МПа; температура вверху 15-20°С, внизу - 170-180°С. Ректификатом АОК является фракция, состоящая в основном изметана и этана (III), остатком - деэтанизированный конденсат. Обычно газ сепарации из сепаратора 1 объединяют с верхним продуктом АОК и после дожатия направляют в магистральный газопровод. Деэтанизированный конденсат из АОК направляют в стабилизатор 5, работающий по схеме полной ректификационной колонны. С верха стабилизатора 5 отбирают пропан-бутановую фракцию (ПБФ) или широкую фракцию легких углеводородов (ШФЛУ) IV, а из куба колонны отводят стабильный конденсат II. Давление в стабилизаторе 5 составляет 1,0-1,6 МПа. Для подвода тепла в кубы колонн 3 и 5 используют трубчатые печи [15]. |