Стабилизация газового конденсата. Эффективные технологические схемы и конструкции аппаратов для стабилизации газового конденсата

Скачать 1.48 Mb. Скачать 1.48 Mb.

|

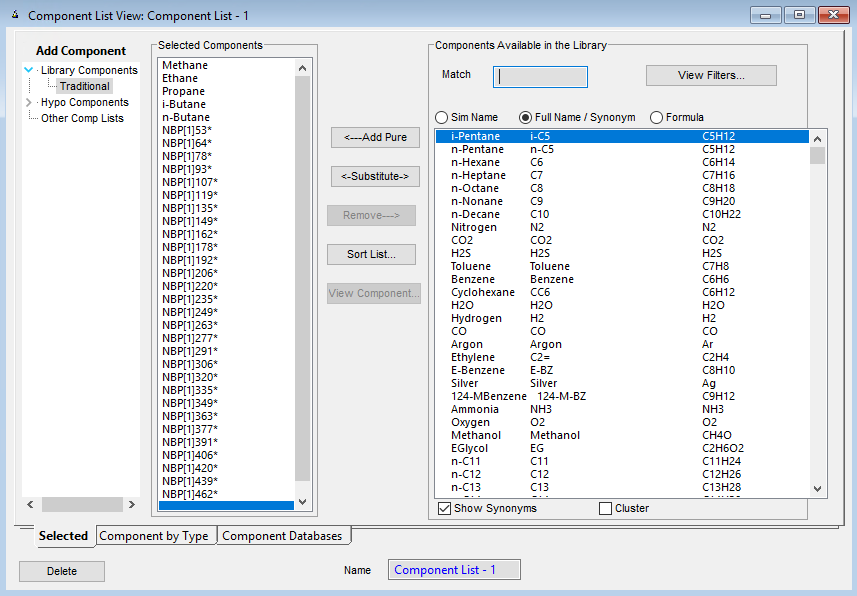

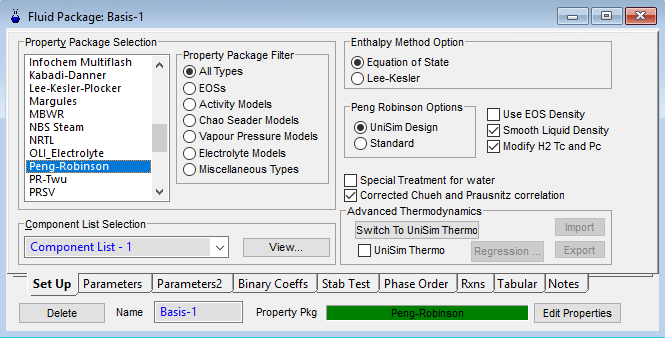

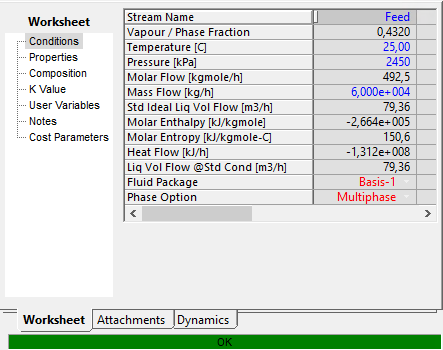

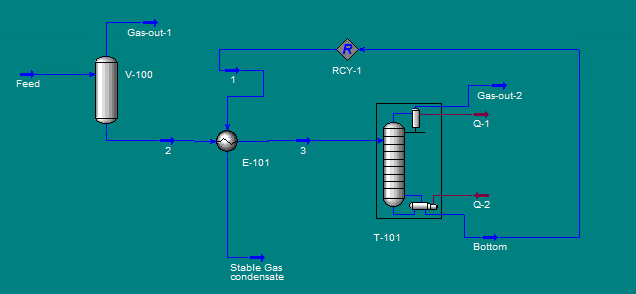

Постановка задачи исследованияВопросы установления оптимальных режимов проведения процесса при сохранении высокого качества продукта актуальны для всех предприятий нефтеперерабатывающего комплекса. Установки фракционирования, как аппараты, имеющие высокую производительность, требуют особого внимания в плане оптимизации технологических параметров. Целью ВКР является анализ имеющейся технологической схемы стабилизации газового конденсата с точки зрения эффективности, модернизация конструкции ректификационной колонны и оптимизация технологических параметров для повышения эффективности работы установки. Для достижения поставленной цели необходимо решить следующие задачи: Разработать модель технологической схемы установки стабилизации газового конденсата в САПР Unisim Design; Оптимизировать режим работы колонны в САПР Unisim Design; Выполнить анализ возможных путей оптимизации установки; Выполнить моделирование оптимальной конструкции контактных устройств в САПР Unisim Design; Выполнить моделирование оптимальной температуры процесса в САПР Unisim Design; Дать рекомендации по оптимизации. Экспериментальная частьРазработка и оптимизация модели технологической схемы установки стабилизации газового конденсата была осуществлена в САПР Unisim Design. Далее представлен алгоритм разработки модели. Разработка математической модели установки стабилизации газового конденсатаПервоначально необходимо охарактеризовать сырье, поступающее на установку стабилизации газового конденсата. Для этого необходимо задать чистые компоненты, которые составляют газовую часть сырья, а также внести данные по разгонке через утилиту Oil Manager для создания гипотетических компонентов, которые составляют жидкую часть сырья. Список выбранных чистых компонентов и рассчитанных гипотетических компонентов представлен на рисунке 14.  Выбор компонентов для создания сырьевого потока Для расчета модели был использован термодинамический пакет Peng-Robinson, как наиболее подходящий для расчета углеводородных систем.  Выбор термодинамического пакета Далее разработка модели осуществляется в среде Simulation, где необходимо охарактеризовать материальные и тепловые потоки, а также аппараты, составляющие разрабатываемую схему. Для инсталляции материального потока необходимо указать его компонентный состав, расход, температуру и давление. На рисунке 16 представлены характеристики сырьевого потока.  Характеристика сырьевого потока После создания сырьевого потока на схему выносятся необходимые аппараты, осуществляется их специфицирование. Схема разработанной модели установки стабилизации газового конденсата представлена на рисунке 17.  Схема разработанной установки в Unisim Design Представленная схема включает в себя сепаратор, где осуществляется первая ступень разделения жидкой и газовой фазы, затем частично дегазированный поток через рекуперативный теплообменник поступает в колонну стабилизации газового конденсата, где осуществляется извлечение оставшихся растворенных газов из жидкой фазы. Также схема содержит рецикл, при помощи которого организован рекуперативный теплообмен между кубовым продуктом колонны Т-101 с сырьевым продуктом ректификационной колонны. Число тарелок ректификационной колонны: действительное число тарелок – 20, тарелка питания – 10. Для расчета колонны необходимо задаться спецификацией:

Результаты работы колонны отображены в таблицах 3-4. Некоторые параметры материальных потоков

Расчетные профили давлений, температуры, расходов пара и жидкости по высоте колонны. Паровые нагрузки

Составы продуктовых потоков представлены в таблице 5. Составы продуктовых потоков колонны стабилизации

Требования к стабильному газовому конденсату представлены в [25] Согласно требованиям представленным в п.4.2 ГОСТ ГОСТ Р 54389-2011, давление насыщенных паров стабильного газового конденсата не должно превышать 66,7 кПа при 37,8 °С. Давление насыщенных паров продукта, полученного путем расчета на разработанной модели, составляет 43,2 кПа при 37,8 °С. Следовательно качество полученного продукта соответствует требованиям нормативной документации. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||