Электроэрозионная обработка. Электрохимические и электрофизические технологии в настоящее время применяют на всех этапах изготовления деталей, начиная от получения заготовок и заканчивая их отделочной обработкой

Скачать 4.77 Mb. Скачать 4.77 Mb.

|

|

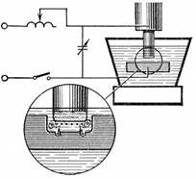

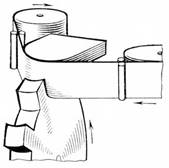

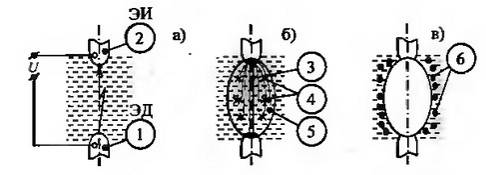

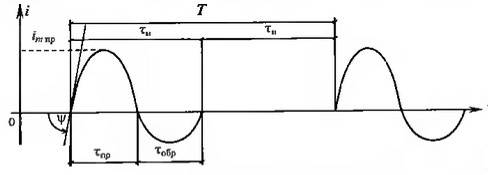

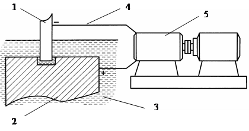

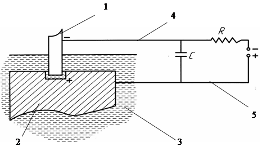

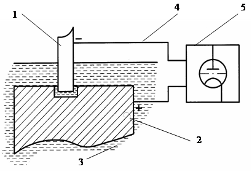

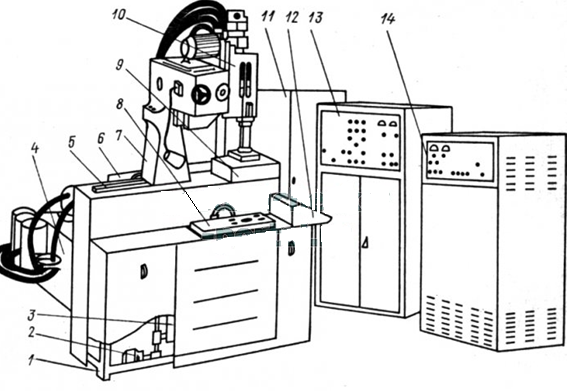

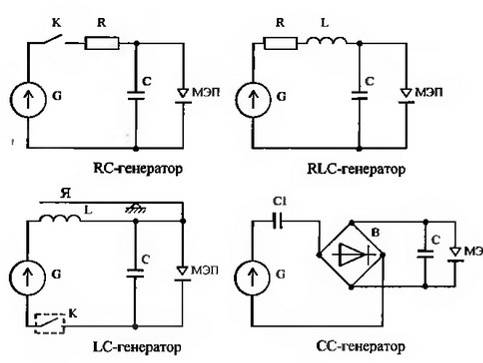

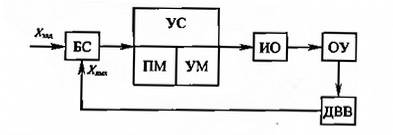

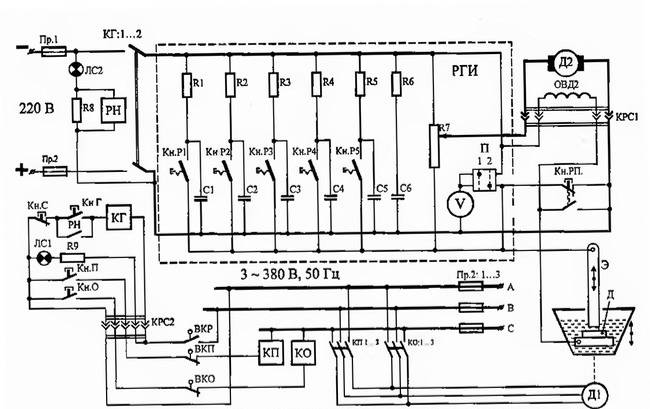

">http://www.allbest.ru Введение Электрохимические и электрофизические технологии в настоящее время применяют на всех этапах изготовления деталей, начиная от получения заготовок и заканчивая их отделочной обработкой. Используя эти технологии, решают уникальные технологические задачи, обеспечивающие заданное удаление, перемещение или приращение (большого или малого) объема материала заготовки. Широкое использование в машиностроении материалов с особыми физико-механическими характеристиками, обуславливающими их плохую обрабатываемость традиционными методами резания; создание деталей со сложными формами, повышенными требованиями к качеству поверхностного слоя и точности изготовления; необходимость снижения себестоимости обработки и повышения производительности труда – все это привело к появлению и распространению в производстве электрохимических и электрофизических методов обработки. 1. Общая характеристика и физические основы процесса 1.1 Электроэрозионная обработка Электроэрозионная обработка основана на вырывании частиц материала с поверхности импульсом электрического разряда. Если задано напряжение (расстояние) между электродами, погруженными в жидкий диэлектрик, то при их сближении (увеличении напряжения) происходит пробой диэлектрика — возникает электрический разряд, в канале которого образуется плазма с высокой температурой. Так как длительность используемых в данном методе обработки электрических импульсов не превышает 10-2 сек, выделяющееся тепло не успевает распространиться в глубь материала и даже незначительной энергии оказывается достаточно, чтобы разогреть, расплавить и испарить небольшое количество вещества. Кроме того, давление, развиваемое частицами плазмы при ударе об электрод, способствует выбросу (эрозии) не только расплавленного, но и просто разогретого вещества. Поскольку электрический пробой, как правило, происходит по кратчайшему пути, то прежде всего разрушаются наиболее близко расположенные участки электродов. Таким образом, при приближении одного электрода заданной формы (инструмента) к другому (заготовке) поверхность последнего примет форму поверхности первого (рис. 1.1). Производительность процесса, качество получаемой поверхности в основном определяются параметрами электрических импульсов - их длительностью, частотой следования, энергией в импульсе. Электроэрозионный метод обработки объединил электроискровой и электроимпульсный методы.  Рисунок 1.1. Электроэрозионный метод обработки Электроэрозионные методы особенно эффективны при обработке твёрдых материалов и сложных фасонных изделий. При обработке твёрдых материалов механическими способами большое значение приобретает износ инструмента. Преимущество электроэрозионных методов, как и вообще всех электрофизических и электрохимических методы обработки, состоит в том, что для изготовления инструмента используются более дешёвые, легко обрабатываемые материалы. Часто при этом износ инструментов незначителен. Условно технологические приёмы электроэрозионной обработки можно разделить на прошивание и копирование. Прошиванием удаётся получать отверстия диаметром менее 0,3 мм, что невозможно сделать механическими методами. В этом случае инструментом служит тонкая проволочка. Этот приём на 20—70% сократил затраты на изготовление отверстий в фильерах, в том числе алмазных. Более того, электроэрозионные методы позволяют изготовлять спиральные отверстия. При копировании получила распространение обработка ленточным электродом (рис. 1.2). Лента, перематываясь с катушки на катушку, огибает копир, повторяющий форму зуба. На грубых режимах лента «прорезает» заготовку на требуемую глубину, после чего вращением заготовки щель расширяется на нужную ширину. Более распространена обработка проволочным электродом, то есть лента заменяется проволокой. Этим способом, например, можно получать из единого куска материала одновременно пуансон и матрицу штампа, причём их соответствие практически идеально.  Рисунок 1.2. Обработка пазов ленточным электродом По назначению различают станки универсальные, специализированные и специальные, по требуемой точности обработки — общего назначения, повышенной точности, прецизионные. Общими для всех электроэрозионных станков узлами являются устройство для крепления и перемещения инструмента (заготовки), гидросистема, устройство для автоматического регулирования межэлектродного промежутка (между заготовкой и инструментом). Генераторы искровых или дуговых импульсов изготовляются, как правило, отдельно и могут работать с различными станками. Основные отличия устройств для перемещения инструмента (заготовки) в электроэрозионных станках от таковых в металлорежущих станках — отсутствие значительных силовых нагрузок и наличие электрической изоляции между электродами. Гидросистема состоит из ванны с рабочей жидкостью, гидронасоса для прокачивания жидкости через межэлектродный промежуток и фильтров для очистки жидкости, поступающей в насос, от продуктов эрозии. 1.2 Физические основы процесса При ЭЭО в межэлектродном пространстве (МЭП) поэтапно происходят следующие физические процессы (рис. 1.3).  Рисунок 1.3. Этапы процесса в МЭП при ЭЭО - При достижении пробивного напряжения (Uпр) между электродом-деталью (1) и электродом-инструментом (2) происходит пробой. В результате этого (длительность этой фазы 10-9...10-7 с) образуется канал сквозной проводимости, и сопротивление МЭП снижается от нескольких МОм до долей Ом. - Через канал проводимости (3) в виде импульса выделяется электрическая энергия, накопленная в источнике питания. При этом происходит электрический разряд (длительность этой фазы 10-6.. 10-4 с), который проходит искровую и дуговую стадии. Высокая концентрация энергии в зоне разряда и приэлектродных областях создает высокие температуры, что приводит к образованию парогазовой полости (5). В приэлектродных областях на поверхности их плавится и испаряется металл. - В результате повышения давления капли жидкого металла (4) выбрасываются из зоны разряда и застывают в окружающей электроды жидкости в виде мелких сферических частиц (6). После пробоя электрическая прочность МЭП восстанавливается. Следующий разряд возникает в другом месте между неровностями поверхностей электродов. Электрод-инструмент получает возможность внедряться в обрабатываемую деталь. В процессе ЭЭО материалов могут изнашиваться оба электрода. Для сохранения электрода-инструмента подбирают пару металлов таким образом, чтобы инструмент не разрушался. Подбирается режим работы источника питания и его параметры, чтобы инструмент оставался целым. Эффект ЭЭО во многом определяется параметрами импульсов (рис. 1.4).  Рисунок 1.4. Параметры импульсов в МЭП Так как МЭП имеет малое сопротивление, то амплитуда тока в импульсе достигает нескольких миллионов «А», скорость нарастания тока — до 108 А/с. При этом плотность тока составляет 1010 А/см2, а давление в зоне разряда достигает 108 Н/м2. Прямой полярностью импульса считается та его часть, которая вызывает наибольшее разрушение обрабатываемой детали. Она изображается над осью абсцисс независимо от истинной полярности. Часть импульса, вызывающая разрушение электрода-инструмента, называется обратной полярностью импульса и изображается под осью абсцисс. Униполярные импульсы — это импульсы, разрушающие только изделие. 2. Технология электроэрозионной обработки Разрушение поверхностных слоев материала под влиянием внешнего воздействия электрических разрядов называется электрической эрозией. На этом явлении основан принцип электроэрозионной обработки. Электроэрозионная обработка заключается в изменении формы, размеров, шероховатости и свойств поверхности заготовки под воздействием электрических разрядов в результате электрической эрозии (ГОСТ 25331-82). Под воздействием высоких температур в зоне разряда происходят нагрев, расплавление, и частичное испарение металла. Для получения высоких температур в зоне разряда необходима большая концентрация энергии. Для достижения этой цели используется генератор импульсов. Процесс электроэрозионной обработки происходит в рабочей жидкости, которая заполняет пространство между электродами; при этом один из электродов — заготовка, а другой — электрод-инструмент. Под действием сил, возникающих в канале разряда, жидкий и парообразный материал выбрасывается из зоны разряда в рабочую жидкость, окружающую его, и застывает в ней с образованием отдельных частиц. В месте действия импульса тока на поверхности электродов появляются лунки. Таким образом осуществляется электрическая эрозия токопроводящего материала, показанная на примере действия одного импульса тока, и образование одной эрозионной лунки. Материалы, из которых изготавливается электрод-инструмент, должны иметь высокую эрозионную стойкость. Наилучшие показатели в отношении эрозионной стойкости электродов-инструментов и обеспечения стабильности протекания электроэрозионного процесса имеют медь, латунь, вольфрам, алюминий, графит и графитовые материалы. 2.1 Рабочая среда Рабочие жидкости должны удовлетворять следующим требованиям: — обеспечение высоких технологических показателей электроэрозионной обработки; — термическая стабильность физико-химических свойств при воздействии электрических разрядов с параметрами, соответствующими применяемым при электроэрозионной обработке; — низкая коррозионная активность к материалам электрода-инструмента и обрабатываемой заготовки; — высокая температура вспышки и низкая испаряемость; — хорошая фильтруемость; — отсутствие запаха и низкая токсичность. При электроэрозионной обработке применение получили низкомолекулярные углеводородистые жидкости различной вязкости; вода и в незначительной степени кремнийорганические жидкости, а также водные растворы двухатомных спиртов. Для каждого вида электроэрозионной обработки применяют рабочие жидкости, обеспечивающие оптимальный режим обработки. На черновых режимах рекомендуется применять рабочие жидкости с вязкостью 2.2 Электрод-инструменты. Электрод-инструменты (ЭИ) должны обеспечивать стабильную работу во всем диапазоне рабочих режимов электроэрозионной обработки и максимальную производительность при малом износе. Электроды-инструменты должен быть достаточно жестким и противостоять различным условиям механической деформации (усилиям прокачки рабочей жидкости) и температурным деформациям. На поверхности электродов-инструментов не должно быть вмятин, трещин, царапин и расслоения. Поверхность электродов-инструментов должна иметь шероховатость Ra= 2,5 ¸ 0,63 При обработке углеродистых, инструментальных сталей и жаропрочных сплавов на никелевой основе используют графитовые и медные электроды-инструменты. Для черновой электроэрозионной обработки заготовок из этих материалов применяются электроды-инструменты из алюминиевых сплавов и чугуна, а при обработке отверстий — электроды-инструменты из латуни. При обработке твердых сплавов и тугоплавких материалов на основе вольфрама, молибдена и ряда других материалов широко применяют электроды-инструменты из композиционных материалов, так как при использовании графитовых электродов-инструментов не обеспечивается высокая производительность из-за низкой стабильности электроэрозионного процесса, а электроды-инструменты из меди имеют большой износ, достигающий десятка процентов, и высокую стоимость. Износ электродов-инструментов зависит от материала, из которого он изготовлен, от параметров рабочего импульса, свойств рабочей жидкости, площади обрабатываемой поверхности, а также от наличия вибрации. На выбор материала и конструкции электродов-инструментов существенное влияние оказывают материал заготовки, площадь обрабатываемой поверхности, сложность ее формы, требования к точности и серийности изделия. 3. Классификация методов электроэрозионной обработки В зависимости от параметров электрического импульса в настоящее время различают следующие разновидности электроэрозионной обработки: - электроимпульсную; - электроискровую; - высокочастотную электроискровую. 3.1 Электроимпульсная обработка Электроимпульсная обработка металлов по своей физической сущности аналогична электроискровой. Эта разновидность эрозионной обработки основана на использовании импульсных дуговых разрядов большой длительности и энергии, непосредственно способствующих образованию на обрабатываемой поверхности значительной шероховатости, но за счет повышения энергии разряда процесс обусловлен высокой производительностью. К межэлектродному промежутку подводится специально вырабатываемое генератором импульсное напряжение. Питание рабочего контура электроимпульсных установок производится от машинного, лампового или полупроводникового генератора, вырабатывающего импульсы тока постоянной частоты (рис.3.1).  Рисунок 3.1. Электроимпульсная схема обработки : 1 – электрод-инструмент; 2 – электрод-заготовка; 3 – рабочая жидкость; 4 – разрядный контур; 5 – машинный генератор импульсов 3.2 Электроискровая обработка Электроискровая обработка основана на использовании импульсных искровых разрядов малой длительности и энергии. Объем металла, удаленный за каждый импульс, небольшой, а глубина образующейся на поверхности анода технологической лунки незначительна. Такой режим обеспечивает получение поверхности с высокой точностью и малой шероховатостью. Производительность при таком режиме невысока. При электроискровой обработке импульсы тока возникают при помощи генератора с релаксационной схемой (RС) (рис. 3.2) в результате периодического разряда через сопротивление от источника постоянного тока. Длительность импульсов может колебаться в пределах 200-20 мк.сек.  Рисунок 3.2. Электроискровая схема обработки : 1– электрод-инструмент; 2 – электрод-заготовка; 3 – рабочая жидкость; 4 – разрядный контур; 5 – генератор импульсов релаксационного типа 3.3 Высокочастотная электроискровая обработка При высокочастотной электроискровой обработке увеличение частоты разрядов при снижении энергии единичного разряда позволяет сохранить определенный уровень скорости съема материала заготовки при достаточно хорошей чистоте обрабатываемой поверхности. Обеспечить высокую интенсивность съема материала при малой энергии единичных импульсов позволяют высокочастотные ламповые генераторы (рис.3.3). Эффект электрической эрозии, производимый импульсами тока, одинаковыми по своим параметрам, различен в зависимости от типа обрабатываемого материала. Некоторые металлические материалы разрушаются достаточно интенсивно, другие очень слабо поддаются электрическому воздействию импульсных разрядов.  Рисунок 3.3. Высокочастотная схема электроискровой обработки :1 – электрод-инструмент; 2 – электрод-заготовка; 3 – рабочая жидкость; 4 – разрядный контур; 5 – высокочастотный ламповый генератор 4. Общая характеристика процесса электроэрозионной обработки Типовой технологический процесс электроэрозионной обработки на копировально-прошивочных станках заключается в следующем: - Заготовку фиксируют и жестко крепят на столе станка или в приспособлении. Тяжелые установки (весом выше 100кг) устанавливают без крепления. Устанавливают и крепят в электродержателе электрод-инструмент. Положение электрода-инструмента относительно обрабатываемой заготовки выверяют по установочным рискам с помощью микроскопа или по базовым штифтам. Затем ванну стакана поднимают и заполняют рабочей жидкостью выше поверхности обрабатываемой заготовки. - Устанавливают требуемый электрический режим обработки на генераторе импульсов, настраивают глубинометр и регулятор подачи. В случае необходимости включают вибратор и подкачку рабочей жидкости. - В целях повышения производительности и обеспечения заданной шероховатости поверхности обработку производят в три перехода: предварительный режим — черновым электродом-инструментом и окончательный — чистовым и доводочным. Типовые операции электроэрозионной обработки. При электроэрозионной обработке прошивают отверстия на глубину до 20 диаметров с использованием стержневого электрода-инструмента и до 40 диаметров — трубчатого электрода-инструмента. Глубина прошиваемого отверстия может быть значительно увеличена, если вращать электрод-инструмент, или обрабатываемую поверхность, или и то и другое с одновременной прокачкой рабочей жидкости через электрод-инструмент или с отсосом ее из зоны обработки. Скорость электроэрозионного прошивания достигает 2-4мм/мин. Маркирование выполняется нанесением на изделие цифр, букв, фирменных знаков и др. Электроэрозионное маркирование обеспечивает высокое качество, не вызывает деформации металла и не создает зоны концентрации внутреннего напряжения, которое возникает при маркировании ударными клеймами. Глубина нанесения знаков может колебаться в пределах от 0,1 до 1мм. Операция может выполняться одним электродом-инструментом и по многоэлектродной схеме. Изготавливаются электроды-инструменты из графита, меди, латуни, алюминия. Производительность составляет около 3-8мм/с. Глубина знаков зависит от скорости движения электрода. При скорости движения электрода более 6мм/с четкость знаков ухудшается. В среднем на знак высотой 5ммзатрачивается около 4. В основном производстве электроэрозионное вырезание применяют при изготовлении деталей электро-вакуумной и электронной техники, ювелирных изделий и т.д. в инструментальном производстве, при изготовлении матриц, пуансонов, пуансонодержателей и других деталей, а также вырубных штампов, копиров, шаблонов, цанг, лекал, фасонных резцов и др. Процесс электроэрозионного шлифования применяют для чистовой обработки труднообрабатываемых материалов, магнитных и твердых сплавов. Отклонение размеров профиля после электроэрозионного шлифования находится в пределах от 0,005 до 0,05мм, шероховатость Ra= 2,5¸0,25, производительность — 260мм2/мин. С появлением электрических способов обработки оказалось в принципе возможным осуществление методами электротехнологии всего комплекса операций, необходимых для превращения заготовки в готовую деталь, включая и ее термическую обработку. 5. Конструктивные особенности 5.1 Общая характеристика ЭЭО станков Электроэрозионная обработка токопроводящих материалов в зависимости от вида применяемых импульсов электрической энергии, их параметров и способов генерирования, а также состава рабочей среды подразделяется на электроискровую, электроимпульсную и электроконтактную. По такому же принципу подразделяется и оборудование для выполнения этих технологических процессов. По своему технологическому назначению станки для электроэрозионной обработки классифицируются как универсальные, специализированные и специальные. Наибольшее распространение получили универсальные копировально-прошивочные станки и станки для проволочной вырезки. Копировально-прошивочные станки изготовляются как в обычном исполнении, так и повышенной точности. Проволочные станки обычно выпускаются прецизионными. К электроконтактным станкам, применяемым для резки заготовок, очистки слитков и поковок, требование высокой точности не предъявляется. Они изготовляются в обычном исполнении. Универсальные станки предназначены для выполнения разнообразных технологических операций на деталях широкой номенклатуры. Эти станки используются при обработке сложнопрофильных отверстий и щелей в фильерах и матрицах вырубных штампов; при обработке фасонных полостей пресс-форм, ковочных штампов и деталей сложной конфигурации из любых труднообрабатываемых токопроводящих материалов. Специализированные станки предназначены для обработки однотипных деталей различных размеров или для выполнения однотипных технологических операций. На специальных станках может обрабатываться лишь одна деталь или однотипные детали. Все электроэрозионные станки, в зависимости от массы и габаритных размеров заготовки, которая может быть обработана на станке, образуют размерный ряд электроэрозионных станков. Этот размерный ряд включает в себя станки, объединенные единством технологического процесса - электроимпульсным или электроискровым. Электроконтактные станки не включены в этот размерный ряд. В соответствии с ГОСТ 15954-70 размерный ряд состоит из пяти типоразмеров электроэрозионных копировально-прошивочных станков с габаритными размерами столов: 125х200; 200х360; 400х630; 800х1120 и 1600X2000 мм. 5.2 Универсальные копировально-прошивочные станки Эти станки выполняют практически все операции ЭЭО по формообразованию полостей сложной формы, прошиванию сложноконтурных окон, фасонных и прямолинейных щелей, отверстий различной конфигурации и т. д. На копировально-прошивочных станках изготовляются ковочные, вырубные и обрезные штампы, пресс-формы, фильеры и другие виды инструментов, а также различные детали машин, приборов и аппаратов. Кинематические схемы универсальных копировально-прошивочных станков должны обеспечивать необходимые перемещения рабочих элементов станка, ЭИ и электрода-заготовки. Кинематическая схема позволяет осуществлять: перемещение ЭИ в продольном и поперечном направлениях; установочное вертикальное перемещение ЭИ; рабочую вертикальную подачу ЭИ; опускание ванны станка; вертикальную вибрацию ЭИ; установочное вращательное движение ЭИ. В тяжелых станках пятого и шестого типоразмеров предусмотрен отвод рабочей головки станка из рабочей зоны, что облегчает установку заготовки на стол станка и съем изделия после ЭЭО. Все выпускаемые промышленностью серийные станки имеют вертикальную компоновку. Вертикальная компоновка позволяет просто и надежно защитить рабочие органы станка от загрязнения продуктами эрозии и сокращает занимаемую станком производственную площадь. Все настроечные и рабочие перемещения имеют ручное управление и электрические приводы перемещений. Универсальные станки, как правило, снабжены тумбообразным столом и подъемной ванной или ванной с откидными стенками, которые открываются после слива рабочей среды. Такая конструкция рабочего стола придает ему большую жесткость и позволяет обрабатывать любые тяжелые заготовки, размыкающиеся на рабочем столе станка. На рис. 5.1. дан вид универсального копировально-прошивочного станка модели 4Е723. В комплект станка входят: станок, тиристорный генератор 14 (модели ТГ-250-0,15), транзисторный генератор 13 (модели ШГИ-63-440), шкаф с электрооборудованием 11, масляная насосная станция для питания гидросистемы станка 4 и бак с рабочей средой 6. Бак оснащен теплообменником для охлаждения рабочей среды и системой очистки рабочей среды от продуктов эрозии. На рис. 5.1. показано, что комплект оборудования, входящего в станок, представляет комплекс связанных между собой агрегатов, функционирующих в строгом соответствии с заданными технологией параметрами.  Рисунок 5.1. Общий вид агрегатов универсального копировально-прошивочного станка модели 4Е723 Основанием станка является станина 1, представляющая собой жесткую плиту, на которой собран весь станок. На плите установлена неподвижная тумба с рабочим столом 8 и подъемная ванна для хранения рабочей среды 3. Через днище ванны в герметичном уплотнении проходит тумба стола. На той же плите расположен механизм подъема и опускания ванны 2. Прошивочная головка 10 расположена на Г-образной траверсе 7 и может перемещаться вместе с ней по круглой скалке 5, установленной на задней стороне станка. Нижний конец траверсы опирается на направляющие планки. Движения траверсы по круглой скалке и инструментальной головки по верхней полке траверсы образуют координатные перемещения инструмента относительно обрабатываемой заготовки, установленной на неподвижном столе. Орбитальное движение ЭИ сообщается головкой 9. В правой части станка расположен пульт управления станком 12. 6. Источники питания электроэрозионной установки электроэрозионный импульс обработка высокочастотный 6.1 Электрооборудование Генераторы импульсов. Чтобы практически осуществить электроэрозионный процесс обработки, необходимо в МЭП прерывисто (импульсно) подводить электрическую энергию. Импульсы электрической энергии определенной величины должны следовать друг за другом с некоторой определенной частотой и интервалами. Устройства, преобразующие переменный ток промышленной частоты и формирующие импульсы заданного напряжения, длительности и частоты следования, называются генераторами импульсов. Генераторы импульсов должны отвечать определенным требованиям: иметь высокий КПД, сохранять в процессе ЭЭО установленный режим обработки, т. е. быть стабильными в работе и удовлетворять технологическим требованиям предварительной, получистовой и чистовой ЭЭО. Генераторы импульсов условно делятся на две группы: независимые и зависимые. К первой группе генераторов, в которых формирование импульсов осуществляется за счет нелинейного характера сопротивления МЭП, относятся так называемые релаксационные генераторы импульсов. Параметры импульсов в таких генераторах зависят от состояния МЭП и характера нагрузочной цепи, так как накопление энергии происходит в реактивных элементах цепи, т. е. в емкости или индуктивности. Генераторы, в которых формирование импульсов не зависит от физического состояния МЭП, относятся ко второй группе; это - разрядные, машинные и полупроводниковые генераторы импульсов. Релаксационный генератор, принципиальная схема которого представлена на рис. 32, состоит из последовательно соединенных источника постоянного напряжения U, ключа К, токоограничивающего зарядного резистора R и накопительного конденсатора С, подключенного параллельно МЭП. Зарядную цепь образуют элементы U - R - С, а разрядную С - МЭП. Генератор работает следующим образом. В начальный момент конденсатор С не несет заряда и напряжение на нем равно нулю. При замыкании ключа К в цепи U - R - С появляется зарядный ток i, напряжение на конденсаторе (и на МЭП тоже) повышается, а когда оно достигает пробивного значения, то происходит пробой МЭП. В разрядной цепи С - МЭП потечет ток и; при этом энергия, равная CU2/2, запасенная в конденсаторе, расходуется на электроэрозионный процесс. Вследствие того, что время заряда конденсатора больше, чем время разряда, напряжение на конденсаторе падает и разряд прекращается. Начинается новый процесс заряда и разряда. Если включить в разрядную цепь управляемый переключающий прибор, который в заданный момент времени подключал бы к МЭП накопительный конденсатор, то можно устранить недостатки, присущие релаксационному генератору.  Рисунок 6.1. Схема релаксационных генераторов 6.2 Функциональная схема электроэрозионного станка Функциональная схема электроэрозионного станка (рис. 6.2) представляет собой автоматическую систему с обратной свазью по выходной величине (Xвых)поступающей от датчика выходной величины (ДВВ) в блок сравнения (БС).  Рисунок 6.2. Функциональная схема электроэрозионного станка В БС «Xвых» сравнивается с заданной величиной «Xзад», разность которых в виде результирующего сигнала поступает в усилитель сигнала (УС), а затем через преобразователь (ПМ) и усилитель (УМ) мощности на исполнительный орган (ИО). Объектом управления (ОУ) является межэлектродный промежуток (МЭП), который постоянно меняется в процессе обработки. Регулируемым параметром является ток разряда, падение напряжения на МЭП или их комбинация, так как измерение заряда затруднительно. В таких станках наибольшее распространение получили регуляторы жесткого типа. Подвижная система перемещается электродвигателем (ЭД) вверх или вниз. ЭД связан с электродом-инструментом механической передачей (рейка, винтовая, эксцентриковая или роликовая). 6.3 Принципиальная электрическая схема управления электроэрозионным станком  Рисунок 6.3. Принципиальная электрическая схема управления электроэрозионным станком Заключение Изобретение электроэрозионной обработки вот уже несколько десятилетий позволяет приборостроителям решать сложные технологические задачи при изготовлении деталей сложной конфигурации из обрабатываемых материалов. Это позволяет конструкторам и технологам выбрать оптимальный вариант конструкции, материала детали и технологического процесса. Электроэрозионные способы не исключают механическую обработку, а дополняют ее, занимая свое определенное место, соответствующее их особенностям, а именно: возможности обработки токопроводящих материалов с любыми физико-механическими свойствами и отображения формы инструмента в изделии. Особо перспективным является использование электрических способов для обработки деталей из твердых сплавов, жаропрочных сталей и специальных трудно обрабатываемых сплавов, получающих все большее применение в связи с повышением давлений, температур и скоростей в машинах и аппаратах. |