ТОКАРНАЯ ОБРАБОТКА. Электронный образовательный текстовый ресурс

Скачать 0.86 Mb. Скачать 0.86 Mb.

|

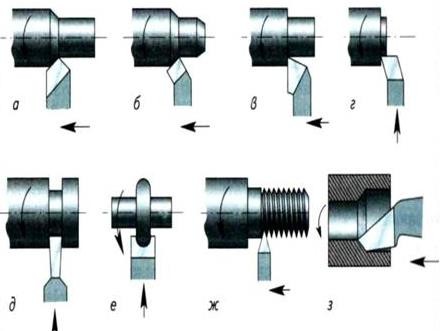

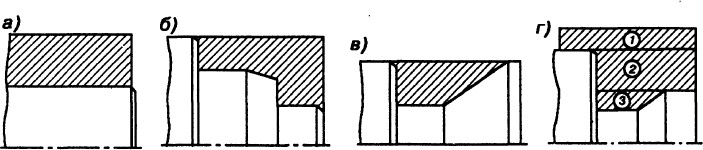

ТОКАРНАЯ ОБРАБОТКАОбщие сведения Токарная обработка (точение) является основным способом обработки поверхностей тел вращения. Процесс резания осуществляется на токарных станках при вращении обрабатываемой заготовки (главное движение резания, Dr) и перемещении резца (движение подачи, Ds). Точение можно отнести к числу самых простых операций по выбору типа инструмента, расчету режимов резания и программированию обработки. Токарная обработка (точение) является основным способом обработки поверхностей тел вращения. Процесс резания осуществляется на токарных станках при вращении обрабатываемой заготовки (главное движение резания, Dr) и перемещении резца (движение подачи, Ds). Точение можно отнести к числу самых простых операций по выбору типа инструмента, расчету режимов резания и программированию обработки.Рис. 1.1. Основные схемы обработки заготовок на токарно-винторезном станке: а–в – обтачивание наружных поверхностей; г – подрезание торцов; д – протачивание канавок, отрезание; е– точение фасонных поверхностей; ж– нарезание резьбы; з– растачивание гладких и ступенчатых отверстий [2] На станках токарной группы могут выполняться операции сверления и рифления. Для обработки используются следующие основные виды резцов: проходной прямой (рис. 1.1, а), проходной отогнутый (рис. 1.1, б), проходной упорный (рис. 1.1, в), подрезной (рис. 1.1, г), канавочный, отрезной (рис. 1.1, д), фасонный (рис. 1.1, е), резьбовой (рис. 1.1, ж), проходной расточной (рис. 1.1, ж). Зоны токарной обработки Каждая зона токарной обработки (часть поверхности), как правило, соответствует одному технологическому переходу и формируется в зависимости от конфигурации контура детали и технологических возможностей режущего инструмента, выполняющего данный переход. В зависимости от конфигурации участка контура, формируемого за технологический переход, зоны обработки делятся на открытые (а), полуоткрытые (б), закрытые (в) и комбинированные (г) (рис. 1.2). Каждая зона токарной обработки (часть поверхности), как правило, соответствует одному технологическому переходу и формируется в зависимости от конфигурации контура детали и технологических возможностей режущего инструмента, выполняющего данный переход. В зависимости от конфигурации участка контура, формируемого за технологический переход, зоны обработки делятся на открытые (а), полуоткрытые (б), закрытые (в) и комбинированные (г) (рис. 1.2).Рис. 1.2. Зоны токарной обработки [4] Черновая и чистовая обработкаМеханическую обработку поверхностей заготовок обычно разделяют на черновую и чистовую. При черновой обработке основным критерием обрабатываемости является стойкость инструмента при соответствующей скорости и силе резания. При черновой обработке стремятся снять почти весь припуск, оставляя примерно 0,5 мм на чистовую обработку, за один проход с максимально возможной большой глубиной резания 𝑡 = 3 – 8 мм. Рекомендуемая глубина 5 мм. Подачу 𝑆 назначают в зависимости от величины 𝑡. Параметры режима резания назначают в последовательности: глубина резания – 𝑡, мм, подача 𝑆, мм/об, скорость резания – 𝑉, м/мин. В зависимости от величины 𝑡 и 𝑆 выбирается скорость резания 𝑉𝑝. По величине 𝑉𝑝 рассчитывают частоту вращения заготовки 𝑛𝑝, мин -1, по формуле  𝑛𝑝 = 1000 𝑉р , 𝑛𝑝 = 1000 𝑉р ,𝜋𝐷 где 𝐷 – диаметр заготовки, мм. По паспортным данным станка выбирается ближайшая меньшая величина 𝑛. После выбора 𝑛 рассчитывается фактическая скорость резания 𝑉, м/мин, по формуле: 𝑉 = 𝜋𝐷 𝑛/1000. При чистовой обработке основными критериями обрабатываемости металлов являются шероховатость поверхности, точность обработки, стойкость инструмента. При чистовой обработке 𝑡 определяется частью припуска, оставленной на чистовую обработку, 𝑡 = 0,5 мм. Величина подачи 𝑆 выбирается в зависимости от заданной чертежом шероховатости поверхности и корректируется по паспортным данным станка по аналогии с подачей при черновой обработке. Величина скорости резания 𝑉 выбирается по специальной таблице и корректируется по паспортным данным станка по аналогии со скоростью резания при черновой обработке. Черновая обработка проходит на низких оборотах и с максимальной подачей, а чистовая – на высоких оборотах и небольших поддачах. |