Установка АВТ. Ение смесей и очистка продуктов типичные и широко распространенные задачи химической технологии

Скачать 4.73 Mb. Скачать 4.73 Mb.

|

|

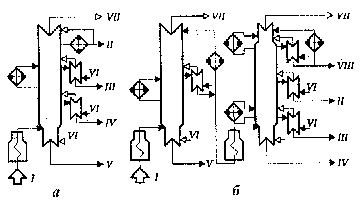

1.2.3 Блок стабилизации и вторичной перегонки бензина установки ЭЛОУ-АВТ 6 Во фракциях легкого и тяжелого бензинов, отбираемых с верха соответственно отбензиневающей и атмосферной колонн, содержатся растворенные углеводородные газы (С – С4). Поэтому прямогонные бензины должны подвергаться вначале стабилизации с выделением сухого (С1 – С2) и сжиженного (С2 – С4) газов и последующим их рациональным использованием. Прямогонные бензины после предварительной стабилизации не могут быть использованы непосредственно как автомобильные бензины ввиду их низкой детонационной стойкости. Для регулирования пусковых свойств и упругости паров товарных автобензинов обычно используется только головная фракция бензина н. к. – 62 (85ºС), которая обладает к тому же достаточно высокой детонационной стойкостью. Для последующей переработки стабилизированные бензины подвергаются вторичной перегонки на фракции, направляемые как сырье процессов каталитического риформинга с целью получения высокооктанового компонента автобензинов или индивидуальных ароматических углеводородов – бензола, толуола и ксилолов. При производстве ароматических углеводородов исходный бензин разделяют на следующие фракции с температурными пределами выкипания: 62 - 85ºС (бензольную), 85 - 105ºС(120ºС) (толуольную) и 105 (120) - 140ºС (ксилольную). При топливном направлении переработки прямогонные бензины достаточно разделить на 2 фракции: н. к. - 85ºС и 85 - 180ºС. Для стабилизации и вторичной перегонки прямогонных бензинов с получением сырья каталитического риформинга топливного направления применяют в основном двухколонные схемы, включающие колонну стабилизации и колонну вторичной перегонки бензина на фракции н. к. – 85 и 85 - 180ºС. Как наиболее экономически выгодной схемой разделения стабилизированного бензина на узкие ароматикообразующие фракции признана последовательно – параллельная схема соединения колонн вторичной перегонки, как это принято в блоке стабилизации и вторичной перегонки установки ЭЛОУ – АВТ – 6. В соответствии с этой схемой прямогонный бензин после стабилизации разделяются сначала на 2 промежуточные фракции (н. к. - 105ºС и 105 - 180ºС), каждая из которых затем направляется на последующее разделение на узкие целевые фракции. Нестабильный бензин из блока АТ после нагрева в теплообменнике поступает в колонну стабилизации (дебутанизатор) 1. С верха этой колонны отбирают сжиженные газы С2 – С4, которые проходят конденсатор – холодильник и поступают в газосепаратор. Часть конденсата возвращается в колонну 1 в качестве острого орошения, а балансовое количество выводится с установки. Подвод тепла в низ дебутанизатора осуществляется горячей струей подогретого в печи стабильного бензина. Из стабильного (дебутанизированного) бензина в колонне 2 отбирают фракцию С5 - 105ºС. Пары этой фракции конденсируют в аппарате воздушного охлаждения. Часть конденсата возвращают в колонну 2 в качестве острого орошения, а балансовую часть направляют в колонну 3. Кроме того, часть паров верха колонны 2 подают без конденсации в колонну 3. С верха колонны 3 отбирают фракцию С5 - 62ºС, с куба – 62 – 105ºС, которая может выводиться с установки как целевая либо направляется в колонну 4 для разделения на фракции 62 –85ºС (бензольную) и 85 – 105º (толуольную). Остаток колонны 2 – фракцию 105 – 180ºС – направляется на разделение в колонну 5 на фракции 105 – 140ºС и 140 – 180ºС. Тепло в низ колонны 4 подводится через кипятильник, остальных колонн вторичной перегонки (2,3 и 5) – с горячей струей подогретого в печи кубового остатка этих колонн. Расходные показателиустановки ЭЛОУ – АВТ – 6 на 1 т перерабатываемой нефти: топливо жидкое – 33,4 кг; электроэнергия 10,4 кВт·ч; водяной пар (1,0Мпа) со стороны – 1,1 кг, собственной выработки – 48 кг Принципиальная схема блока стабилизации и вторичной перегонки бензина установки ЭЛОУ-АВТ-6  Рис.1.3 1 - колонна стабилизации; 2-5 - колонны вторичной перегонки; 1- нестабильный бензин; II - фракция Cs-62°C; 111 - фракция б5-105°С; V - фракция 62-85°С; V - фракция 85-105°С; Vl-фракция 105-140°С, VII - фракция 140-180°С; VIII - сжиженная фракция С2-С4; IX - сухой газ (Ci-C2); X - водяной пар Особенности технологии вакуумной перегонки мазута по масляному варианту Основное назначение процесса вакуумной перегонки мазута масляного профиля (ВТМ) – получение узких масляных фракций заданной вязкости, являющихся базовой основой для получения товарных масел путем последующей многоступенчатой очистки от нежелательных компонентов (смолистых, асфальтеновых соединений, полициклических ароматических углеводородов, твердых парафинов). Многие показатели качества (вязкость, индекс вязкости, нагарообразующая способность, температура вспышки и др.) товарных масел, а также технико–экономические показатели процессов очистки масляного производства во многом предопределяются качеством исходных нефтей и их масляных фракций. Потому в процессах ВТМ, по сравнению с вакуумной перегонкой топливного профиля, предъявляются более строгие требования к четкости погоноразделения и выбору сырья. Наиболее массовым сырьем для производства масел в нашей стране являются смеси западно – сибирских (самотлорская, усть – балыкская, соснинская) нефтей. Для получения масел высокого качества из таких нефтей рекомендуется получать узкие 50 – градусные масляные фракции (350 – 400; 400 –450; и 450 – 500ºС) с минимальным налеганием температур кипения смежных дистиллятов (не более 30 – 60ºС). Для обеспечения требуемой четкости погоноразделения на ректификационных колоннах ВТМ устанавливают большее число тарелок (до 8 на каждый дистиллят), применяют отпарные секции; наряду с одноколонными широко применяют двухколонные схемы (двухкратного испарения по дистилляту) перегонки. Следует отметить, что одноколонные ВТМ превосходят двухколонные по капитальным и эксплуатационным затратам, но уступают по четкости погоноразделения: обычно налегание температур кипения между смежными дистиллятами достигает 70 – 130ºС. В то же время желаемое повышение четкости ректификации путем увеличения числа тарелок не достигается из – за снижения при этом глубины вакуума в секции питания колонны. При работе установки ВТМ по схеме рис. 5.17,а давление в секции питания колонны поддерживается порядка 13 –33 кПа при давлении вверху 6 – 10 кПа и температуре нагрева мазута не выше 420ºС. В низ колонны подается 5 –10% водяного пара (на гудрон). При работе ВТМ по схеме рис.5.17,б необязательно иметь во второй колонне глубокий вакуум, больший эффект разделения в ней достигается увеличением общего числа тарелок. Температура нагрева мазута на входе в первую колонну 400 – 420ºС и широкой масляной фракции во второй ступени вакуумной перегонки – 350 – 360ºС. 1.2.4 Вакуумная (глубоковакуумная) перегонка мазута в насадочных колоннах В последние годы в мировой нефтепереработке все более широкое распространение при вакуумной перегонке мазута получают насадочные контактные устройства регулярного типа, обладающие, по сравнению с тарельчатыми, наиболее важным преимуществом – весьма низким гидравлическим сопротивлением на единицу теоретической тарелки. Это достоинство регулярных насадок позволяет конструировать вакуумные ректификационные колонны, способные обеспечить либо более глубокий отбор газойлевых (масляных) фракций с температурой конца кипения вплоть до 600ºС, либо при заданной глубине отбора существенно повысить четкость фракционирования масляных дистиллятов. Применяемые в настоящее время высокопроизводительные вакуумные колонны с регулярными насадками по способу организации относительного движения контактирующихся потоков жидкости и пара можно подразделить на следующие 2 типа: противоточные и перекрестноточные. Противоточные вакуумные колонны с регулярными насадками конструктивно мало отличаются от традиционных малотоннажных насадочных колонн: только вместо насадок насыпного типа устанавливаются блоки или модули из регулярной насадки и устройства для обеспечения равномерного распределения жидкостного орошения по сечению колонны. В сложных колоннах число таких блоков (модулей) равно числу отбираемых фракций мазута. На рис.1.4 представлена принципиальная конструкция вакуумной насадочной колонны противоточного типа фирмы Гримма (ФРГ). Принципиальная схема вакуумной насадочной колонны противоточного типа  Рис.1.4 Она предназначена для глубоковакуумной перегонки мазута с отбором вакуумного газойля с температурой конца кипения до 550ºС. отмечают следующие достоинства этого процесса: высокая производительность – до 4 млн. т / год по мазуту; возможность получения глубоковакуумного газойля с температурой конца кипения более 550ºС с низкими коксуемостью (менее 0,3% масс. по Конрадсону) и содержанием металлов (V+10Ni+Na) менее 2,5 ppm; пониженная (на 10 – 15ºС) температура нагрева мазута после печи; более чем в 2 раза снижение потери давления в колонне; существенное снижение расхода водяного пара; На некоторых отечественных НПЗ внедрена и успешно функционирует принципиально новая высокоэффективная технология вакуумной перегонки мазута в перекрестноточных насадочных колоннах. 1.3 Суть процесса ректификации Ректификация – это тепломассообменный процесс, применяемый для разделения жидких смесей, компоненты которых различаются по температурам кипения. Процесс осуществляется при контактирование потоков пара и жидкости, имеющих разные составы и температуры: пар содержит больше высококипящих компонентов и имеет более высокую температуру, чем вступающая с ним в контакт жидкость. Организация потоков пара и жидкости, а также их взаимодействие реализуются в специальных массообменных аппаратах – ректификационных колоннах. Поток пара создается за счет подвода тепла в нижнюю часть колонны и испарения находящейся там жидкой смеси. Поток жидкости (орошения, флегмы) организуется за счет отвода тепла из верхней части колонны и конденсации поступающего туда пара. Взаимодействие потоков осуществляется в специальных контактных устройствах, размещенных по высоте колонны. Полный процесс ректификации представляет собой многократно повторяющиеся по высоте колонны циклы испарения жидкости и конденсации ее паров (достижение равновесных состояний) в соответствующих «единицах переноса». Для проведения заданного процесса ректификации исходной смеси можно рассчитать теоретическое значение числа ступеней контакта, в каждой из которых реализуется равновесное состояние фаз. В реальных условиях равновесие исходящих из контактной зоны потоков пара и жидкости может не достигаться, потоки будут иметь разную температуру, а их составы не будут соответствовать условиям равновесия. При этом проведение заданного процесса ректификации потребуется большее число ступеней контакта, чем теоретическое. Мерой совершенства контактного устройства с точки зрения организации тепломассообменного процесса является степень отличия состояний пара и жидкости после их взаимодействия с контактными устройствами от их возможного, теоретически достижимого, равновесного состояния при данной температуре. Эта степень отличия от теоретически достижимого состояния характеризуется коэффициентом полезного действия контактного устройства и в значительной степени определяет совершенство самой ректификационной колонны. Средний коэффициент полезного действия контактного устройства определяется как отношение числа теоретических ступеней к фактическому числу ступеней в колонне. Коэффициент полезного действия ступеней контакта зависит от большого числа факторов – скоростей потоков контактирующих фаз, физических свойств системы и так далее, однако, при прочих равных условиях, определенную роль играют скорости потоков относительно границы их раздела и площадь границы раздела. Чем ближе эти скорости к турбулентному течению и чем больше поверхность контакта, тем интенсивнее проходит процесс тепломассообмена и быстрее достигается равновесное состояние. Основными рабочими параметрами процесса ректификации являются давление и температура в системе, соотношение потоков жидкости и пара (флегмовое число), число контактных устройств. Согласно Рауля законам и закону Дальтона, в условиях термодинамического равновесия концентрация какого-либо i-го компонента в паре в Кi раз отличается от концентрации его в жидкости, причем коэффициент распределения Кi =N /р (где N – упругость насыщенного пара i-го компонента; р- общее давление). Отношение коэффициента распределения любых двух компонентов К1 и К2 называется относительной летучестью и обозначается α. Чем больше отличается от α единицы, те легче выполнить разделение этих компонентов с помощью ректификации. В ряде случаев удается увеличить α в результате введения в разделяемую смесь нового компонента (называемого разделяющим агентом), который образует с некоторыми компонентами системы азеотропную смесь. С этой же целью вводят растворитель, кипящий при значительно более высокой температуры, чем компоненты исходной смеси. Соответствующие процессы ректификации называются азеотропными или экстрактивными. Величина α зависит от давления: как правило, при понижении давления α возрастает. Ректификация при пониженных давлениях – вакуумная – особенно подходит для разделения термически нестойких веществ. Низкотемпературная ректификация используется для разделения газов, широких по фракционному составу и содержащих легкие компоненты: метан, этан, азот, водород, этилен. Она заключается в конденсации газов и последующей ректификации полученного конденсата. Для снижения энергозатрат конденсацию стремятся провести при возможно более высокой температуре, чему способствует повышение давления (до 3-4 МПа). Конденсацию проводят в несколько ступеней, разделяя конденсат после каждой ступени ректификацией. Несконденсировавшийся газ представляет собой азот, водород, гелий и метан. Четкая ректификация предназначена для разделения близкокипящих углеводородов с целью получения индивидуальных компонентов, со степенью чистоты 95% и выше (до 99,99%). В зависимости от температуры и давления изменяется относительная летучесть компонентов смеси: она уменьшается при повышении общего давления и увеличении температуры. Поэтому для лучшего разделения необходимо понижать давление и температуру, но целесообразность этих мер зависит от экономических показателей процесса. В промышленности для разделения близкокипящих компонентов газов используют аппараты с большим числом контактных устройств и высокой кратностью орошения. Такой метод и называют четкой ректификацией. При получении компонентов высокой степени чистоты требуется большое число тарелок и увеличение кратности орошения. Ректификация в присутствии третьего компонента. Разделение углеводородов, имеющих небольшую разность в температурах кипения (5-15оС), а также компонентов с одинаковыми температурами кипения и азеотропных смесей, у которых коэффициент относительной летучести близок или равен 1, не всегда экономично, а иногда просто невозможно. Для увеличения разности в давлении насыщенных паров разделяемых компонентов в них можно ввести третий компонент (растворитель или разделяющий агент). Он обладает различной растворяющей способностью по отношению к разделяемым компонентам, за счет чего изменяется их летучесть. В зависимости от летучести третьего компонента различают азеотропную и экстрактивную ректификацию. При азеотропной ректификации летучесть третьего компонента сравнительно высока и он выводится вместе с верхним потоком колонны. В экстрактивной перегонке используют малолетучий компонент с высокой температурой кипения, который селективно поглощает определенный компонент выводится с ним с низа колонны. Извлечение поглощенного компонента и регенерацию растворителя проводят обычной ректификацией. 1.4 Аппаратура для ректификации Выбор аппарата обусловлен условиями процесса, расходами жидкости и пара, давлением, температурой и наличием загрязнении. Высоту и диаметр колонных аппаратов определяют на основании технологических, тепловых и гидродинамических расчетов. Аппараты, служащие для проведения ректификации – ректификационные колонны – состоят из собственно колонны, где осуществляется противоточное контактирование пара и жидкости, и устройств, в которых происходит испарение жидкости и конденсации пара, - куба и дефлегматора. В промышленности для проведения процесса ректификации используется два типа колонн: - тарельчатые, в которых контактные устройства выполнены в виде тарелей, расположенных на определенном расстоянии друг от друга; - насадочные, в которых контактные устройства заполняют практически весь объем колонн. Ректификационная колонна – это противоточный колонный аппарат, в котором по всей его высоте реализуется процесс тепломассообмена между стекающей вниз флегмой (жидкостью) и поднимающимся вверх паром. Процесс тепломассообмена заключается в непрерывном «обмене» теплом и отдельными компонентами между жидкой и паровой фазами. Жидкая фаза обогащается более высококипящим компонентом, а паровая фаза – более низкокипящим. Движущей «силой» этого обмена на границе двух фаз является стремление жидкой и паровой фазы к их равновесному состоянию. Равновесным состоянием фаз называется такое их сосуществование, при котором не происходит никаких видимых качественных или количественных изменений этих фаз. Равновесие фаз считается достигнутым только в том случае, когда одновременно удовлетворяются два условия: равны температуры фаз и равны парциальные давления каждого компонента в паровой и жидкой фазах. Второе условие означает, что процесс перехода через границу раздела фаз каждого компонента из жидкой фазы в паровую фазу, и наоборот, завершен, то есть составы жидкой и паровой фазы стабилизировались, а концентрации компонентов в отдельно взятой фазе одинаковы в каждой точке ее объема. Равновесное состояние фаз быстро наступает на самой границе их раздела, а распространение измененной температуры и концентрации компонентов вглубь объема фаз зависит от местных скоростей пара и жидкости вблизи этой границы раздела. Эффективность тепломассообмена резко возрастает при увеличении относительной скорости фаз, то есть при увеличении их турбулентного перемещения. Для интенсификации процесса тепломассообмена используют контактные устройства различных конструкций. В качестве материалов для изготовления колонн используют углеродную или легированную сталь. Диаметр колонн составляет от 400мм до 8-12 м. Высота колонны зависит от числа контактных устройств и расстояния между ними. Расстояние между тарелками зависит от диаметра. При диаметре до 0,8 м расстояние между тарелками 0,35м., при диаметре до 2 м – 400 мм, при диаметре до 4 м – 500 мм, свыше 4 м – 600 мм и более. Для подвода тепла в колонну в куб устанавливают кипятильник. Кипятильники выполняют в виде змеевиков, либо в виде выносных теплообменников. Нижняя часть колонны - куб выполняется высотой 1 –1,5 м. Это необходимо для того, чтобы обеспечить запас продукта для испарения. Колонна представляет собой вертикально стоящий полый цилиндр, внутри которого установлены так называемые тарелки (контактные устройства различной конструкции) или помещен фигурный кусковой материал – насадка. Куб и дефлегматор – это обычно кожухотрубные теплообменники (находят применение также трубчатые печи и роторные испарители). Для разделения бинарных смесей обычно используется одна простая колонна с относительно небольшим числом контактных устройств (обычно не более десяти), для разделения многокомпонентных и непрерывных смесей (нефть, широкие бензиновые фракции) требуется система колонн, каждая из которых разделяет поступающую в нее смесь на соответствующие компоненты (фракции). Число контактных устройств в каждой из таких колонн может достигать нескольких десятков. В зависимости от конструкции различают несколько типов тарелок: колпачковые, клапанные, из S-образных элементов, сетчатые, решетчатые. |