Отчет по производственной практике. Фбоу впо пгупс Кафедра Локомотивы и локомотивное хозяйство

Скачать 196.08 Kb. Скачать 196.08 Kb.

|

|

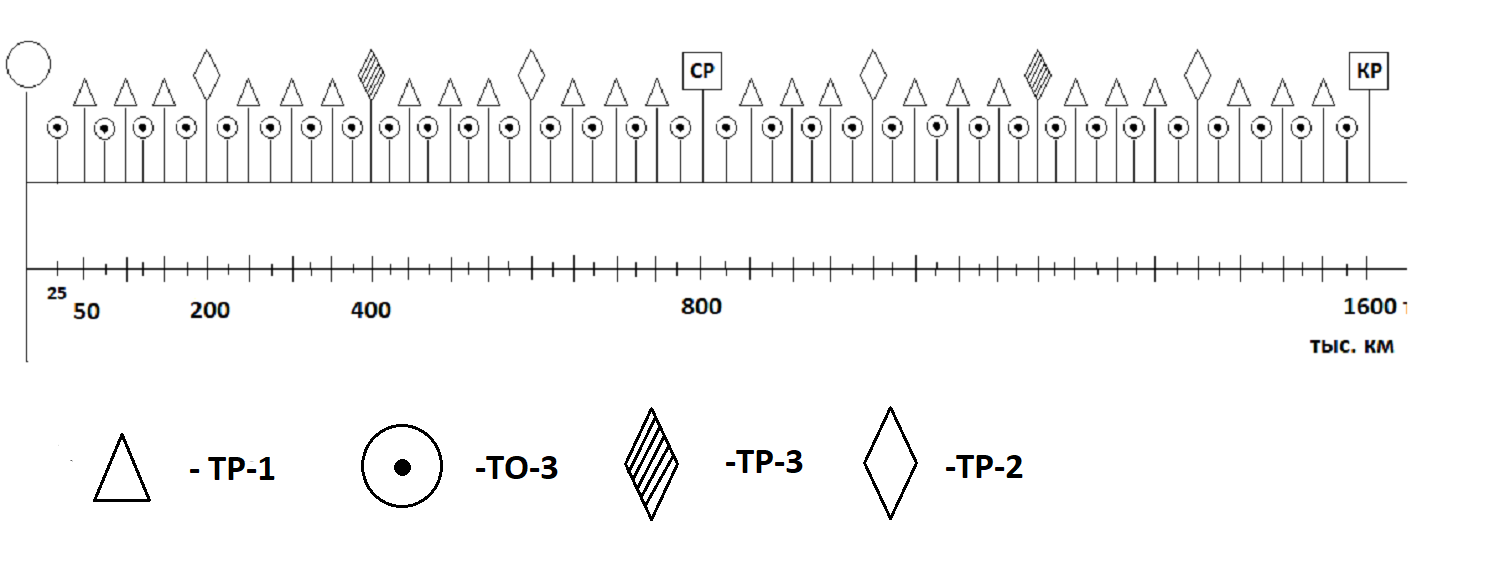

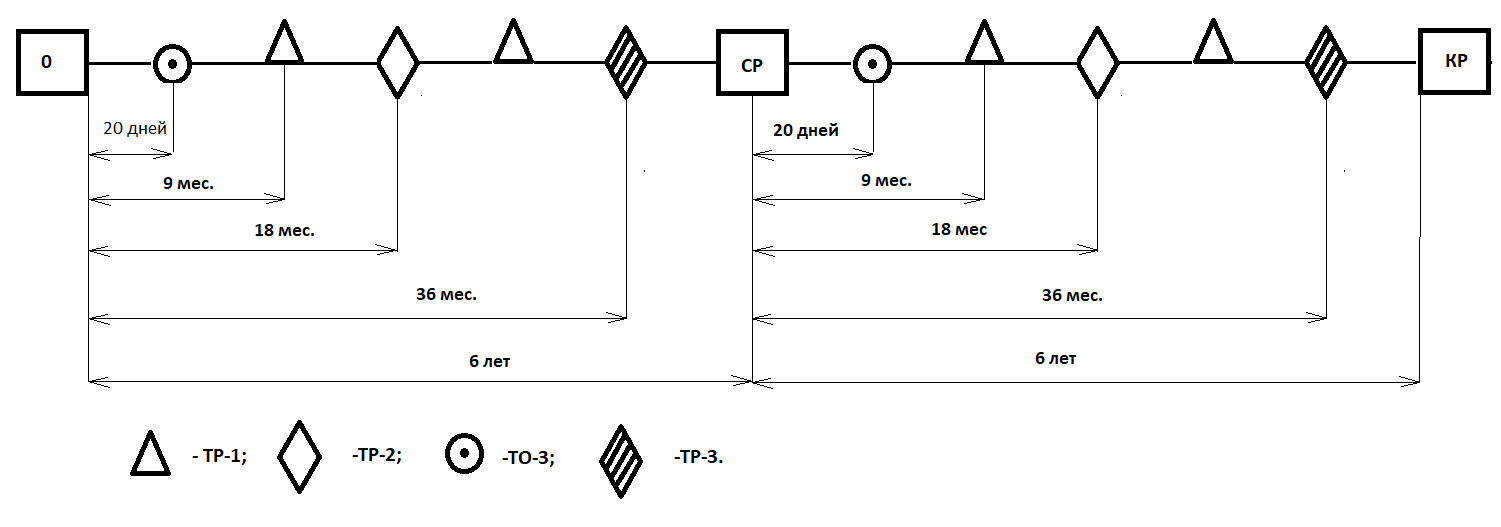

Циклограмма ремонта локомотивов  Рис. 3 Циклограмма ТО и ТР магистральных локомотивов  Рис. 4 Циклограмма ТО и ТР маневровых локомотивов III. Сервисное локомотивное депо по ремонту локомотивов: назначение, организационная структура. Участки технического ремонта. назначение ремонтных участков и отделений депо. Стратегическими целью сервисного локомотивного депо является обеспечение бесперебойной и безаварийной работы тягового подвижного состава за счёт своевременного и качественного обслуживания и ремонта локомотивов, их узлов и деталей. Основными задачами являются выполнение программы деповского ремонта, техническое обслуживание локомотивов, ремонт и изготовление запасных частей и деталей, повышение эффективности своей хозяйственной деятельности. В соответствии с задачами сервисное локомотивное депо осуществляет следующие функции: – обеспечение своевременного приема локомотивов в ремонт и выпуск их из ремонта с соблюдением норм простоя на техническом обслуживании; – проведение анализа причин нарушений безопасности движения, возникших в течение гарантийного срока эксплуатации отремонтированных локомотивов по вине депо, и принятие мер по устранению этих причин; – разработка проектов бюджетов и планов экономического развития; – проведение работ, направленных на обоснованное снижение расходов, эффективное использование и сохранность основных средств и имущества; – обеспечение рационального использования трудовых, материальных, топливно-энергетических и финансовых ресурсов; – выполнение требований экологической безопасности и охраны здоровья населения, проведение мероприятий по охране природы, рациональному использованию природных ресурсов, ликвидации последствий аварий, вредного воздействия на окружающую природную среду; Организационная структура. Локомотивное депо имеет в своём составе следующие подразделения: Отдел управления персоналом - осуществляет обеспечение предприятия кадрами рабочих и служащих, требуемых профессий, специальностей и квалификации в соответствии с уровнем и профилем полученной ими подготовки и деловых качеств. Экономический сектор - осуществляет формирование единой экономической политики депо на основе анализа состояния и тенденций развития отрасли. Экономическое планирование, направленное на эффективное использование всех видов ресурсов в процессе проведения ремонта. Сектор труда и заработной платы - осуществляет организацию процессов труда и управления на предприятии в соответствии с его целями и стратегией. Организация оплаты и стимулирования труда. Разработка планов по труду и заработной плате предприятия и его подразделений, планов повышения производительности труда и совершенствования организации труда. Производственно-технический отдел осуществляет составление плана ремонта локомотивов, совместно с Дирекцией на год и на месяц. Контроль за выполнением плана ремонта локомотивов, корректировка плана ремонта локомотивов, участие в проведении весеннего и осеннего комиссионных осмотрах локомотивов. Контроль за своевременной отправкой локомотивов в заводской ремонт. Участок метрологии – выполнение работ по метрологическому обеспечению производства, разработка календарных графиков проведения поверки и калибровки средств измерений, согласование графиков поверок средств измерений Отдел материально-технического снабжения Диспетчерский аппарат осуществляет выполнение планов ремонта. Обеспечение качественного ремонта подвижного состава. Оперативно-производственное планирование. Выполнение всех работ в строгом соответствии с сетевым графиком. Производственные подразделения, осуществляющие ремонт локомотивов. Участки технического ремонта. назначение ремонтных участков и отделений депо. Цех текущего ремонта ТР-1 подвижного состава. Текущий ремонт ТР-1 является основным ремонтом цикла и предназначен для периодического контроля за состоянием основных узлов и ремонта по их фактическому состоянию. В цехе ТР-1 устраивают смотровые канавы, оборудованные низковольтным освещением, розетками для подключения переносных ламп, электрических инструментов, трубопроводами сжатого воздуха с воздухозаборными кранами, а также отоплением и канализацией. В цехе ТР-1 устанавливают мостовой электрифицированный кран. Цех текущего ремонта ТР-2 подвижного состава. Ремонт ТР-2 предназначен для восстановления нормального профиля бандажей колесных пар, ремонта кузовов думпкаров, производства ревизий основных узлов механического оборудования, силовых и энергетических установок. Цех ТР-2 оборудуют электрифицированной кран-балкой, слесарными верстаками, универсальными стеллажами, гидравлическими домкратами для смены рессор, балансиров и валиков, пневмогидравлическими подъемниками для снятия и постановки фрикционных аппаратов, кожухов зубчатых передач, крышек моторно-осевых подшипников, а также агрегатов для заправки смазки, переносными установками для проверки аппаратуры подвижного состава и главного выключателя, электрической установкой для сушки тяговых двигателей и другими электро- и пневмоприспособлениями и инструментами. Цех текущего ремонта ТР-3 подвижного состава. Ремонт ТР-3 предназначен для ревизии и восстановления отдельных узлов и деталей тягового подвижного состава в объеме текущего ремонта ТР-2. Дополнительно производят ревизию всех подшипниковых узлов, восстановление диэлектрических свойств изоляции электрических машин с полной разборкой. Ремонт выполняют с проверкой всех ответственных деталей дефектоскопами и частичной заменой старых деталей новыми. Восстановление производят по жестким допускам, обеспечивающим заданный ресурс деталей до следующего ремонта. Заготовительный цех. Заготовительный цех локомотивного депо состоит из отделений и участков: Тележечное отделение – служит для разборки, ремонта и сборки тележек локомотива при плановых видах ремонта локомотива. Роликовое отделение – служит для ремонта и комплектования подшипников качения букс колесных пар, тяговых электродвигателей, главных генераторов и других агрегатов. Колесно-токарное отделение. Предназначено для обточки бандажей, моторно-осевых шеек и освидетельствования колесных пар тягового подвижного состава. Электромашинный цех. Цех предназначен для производства деповского ремонта электрических машин, тяговых электродвигателей. В состав цеха входят отделения: электромашинное, пропиточно-сушильное, лакоприготовительное и испытательная станция. В электромашинном отделении организуется ремонт тяговых электродвигателей, главных генераторов и других крупных электрических машин локомотивов. Электроаппаратное отделение предназначено для ремонта и испытания реле, контакторов, контроллеров машиниста, реверсоров, регуляторов напряжения, электропневматических вентилей, сопротивлений, предохранителей и др., а также вспомогательных электрических машин. Отделение ремонта компрессоров и автотормозов. состоит из двух участков: ремонта компрессоров и вентиляторов; ремонта автоматических тормозов. Цех ремонта механического оборудования локомотивов – осуществляет ремонт автосцепных устройств, осмотр и ремонт механического оборудования локомотивов. Аккумуляторное отделение. Служит для формовки новых кислотных и щелочных батарей, а также оздоровительной зарядки и ремонта эксплуатируемых. Работа с кислотными и щелочными батареями в одном помещении категорически запрещается, поэтому отделение размещают на два изолированных участка. Отделение ремонта контрольно-измерительных приборов. Предназначено для ремонта и проверки скоростемеров, максиметров, электротермометров, электроманометров, аэроманометров, аэротермометров, терморегулирующей аппаратуры, электроизмерительных приборов, их шунтов и сопротивлений. Отделение ремонта автостопов и поездной радиосвязи локомотивов. Осуществляет учет работы, ревизию и ремонт устройств автоматической локомотивной сигнализации непрерывного действия (АЛСН) и поездной радиосвязи, за исключением автостопов, антенных устройств и преобразователей питания радиоустановок. Дизель-генераторное отделение. Организуют в цехе текущего ремонта ТР-3. Отделение состоит из участков ремонта шатунно-поршневой группы, очистки поршневой от нагара, ремонта гильз цилиндра, ремонта воздуходувок, выхлопных коллекторов, глушителей, турбонагнетателей, масляных и водяных насосов, редукторов, вентиляторов. V. Порядок сдачи локомотивов в ремонт из Эксплуатационного депо в Сервисное (планирование, передача локомотивов в ремонт). Порядок выдачи локомотивов из ремонта из Сервисного локомотивного депо в Эксплуатационное локомотивное депо. 1. Порядок сдачи локомотива в ремонт Приемку локомотива на сервисное обслуживание осуществляют представители эксплуатационного (заказчик) и сервисного (исполнитель) локомотивных депо назначенные приказами начальников депо и в соответствии с утвержденной и действующей нормативной, технической и организационно-распорядительной документацией (документация) заказчика. Исполнитель в процессе приемки локомотива на сервисное обслуживание, заполняет и подписывает акт приема локомотива на сервисное обслуживание по форме ТУ-162л (приложение N 1). Исполнитель обязан заполнить все необходимые поля акта, дату и время постановки локомотива в соответствии с согласованным Оперативным графиком постановки локомотива на сервисное обслуживание, дату и время фактической приемки локомотива на сервисное обслуживание в графе "Дата/время", следующей за подписью представителя исполнителя. При выявлении некомплектности локомотива в таблице "Недостающие детали и узлы" акта ТУ-162 согласно перечню и записям в журнале формы ТУ-152 отражается наличие инструмента, инвентаря (в том числе строгого учета), оборудования, комплектация локомотива, показания счетчиков расхода электроэнергии, количество дизельного топлива, выполнение локомотивной бригадой цикла ТО-1, дата и данные локомотивной бригады производившей запись. Заполнение и дополнение информации в акт ТУ-162л заказчиком и исполнителем осуществляется в процессе приемки, испытания и осмотра локомотива. При выявлении некомплектности локомотива согласно перечню документации и записям в журнале формы ТУ-152 данные заносятся в таблицу "Недостающие детали и узлы" акта ТУ-162л. Заказчик в суточный срок принимает меры к полному комплектованию локомотива и передаче его исполнителю. Ответственность исполнителя за обеспечение сохранности комплектации локомотива наступает после подписания акта приема-передачи локомотива в ремонт формы ТУ-162л. Начальным моментом учета локомотива в сервисном обслуживании является дата и время оформления акта формы ТУ-162л. 2. Порядок выдачи локомотива из ремонта Приемку локомотива из сервисного обслуживания осуществляют представители эксплуатационного (заказчик) и сервисного (исполнитель) локомотивных депо назначенные приказами начальников депо и в соответствии с утвержденной и действующей нормативной, технической и организационно-распорядительной документацией Исполнитель в процессе выдачи локомотива из сервисного обслуживания, заполняет и подписывает акт приема локомотива из сервисного обслуживания по форме ТУ-31л (приложение N 2). Исполнитель обязан заполнить все необходимые поля акта, дату и время выдачи локомотива из сервисного обслуживание в графе "Дата/время", следующей за подписью представителя заказчика. При выявлении некомплектности локомотива согласно перечню документации данные заносятся в таблицу "Недостающие детали и узлы" акта ТУ-31л. Исполнитель принимает меры к полному комплектованию локомотива и передаче его исполнителю. Не допускается подписание акта ТУ-31л без устранения неисправностей, в том числе неисправностей, устранение которых не входит в цикл планового ремонта с целью приведения локомотива к техническому состоянию в соответствии с требованиями Ремонтного руководства и ПТЭ. Ответственность заказчика за обеспечение сохранности комплектации локомотива наступает после подписания акта приема-передачи локомотива в ремонт формы ТУ-31л. Начальным моментом учета локомотива в эксплуатации является дата и время оформления акта формы ТУ-31л. VI. Организация ремонта дизеля тепловоза 2ТЭ-116 в дизельном цехе в объеме ТР-3: технология ремонта, основное технологическое оборудование для ремонта, организационная структура, определение объемов работ и способы их выполнения, методы и инструменты контроля работ при выполнении ремонта, порядок ведения документации по выполнению работ, контроль выполнения работ. Руководство по техническому обслуживанию (ТО) и текущему ремонту (ТР) тепловозов 2ТЭ116 регламентирует вопросы организации и планирования ТО и ТР, объемы обязательных работ, способы ремонта, браковочные признаки, допускаемые и предельные размеры, порядок контроля и диагностирования технического состояния деталей, сборочных единиц (узлов, агрегатов) и тепловозов в целом. Порядок выполнения (технология) технического обслуживания, ремонта деталей и сборочных единиц регламентируется технологическими инструкциями, технологическими процессами (картами), согласованными Департаментом локомотивного хозяйства ОАО "РЖД" (ЦТ ОАО "РЖД") и удовлетворяющими требованиям настоящего Руководства. Данные замеров, о замене и модернизации основных сборочных единиц записываются в техническом паспорте (формуляре сборочной единицы) тепловоза. Сведения о повреждениях и отказах сборочных единиц записываются в журнал формы ТУ-29ВЦ. Порядок и режимы эксплуатации, сезонного обслуживания, смазки сборочных единиц устанавливаются руководством по эксплуатации и обслуживанию тепловозов 2ТЭ116 и инструкциями, утвержденными Департаментом локомотивного хозяйства ОАО "РЖД". Настоящее Руководство является обязательным руководящим техническим документом для работников локомотивных депо, пунктов технического обслуживания, дорожных ремонтных мастерских, связанных с техническим обслуживанием и ремонтом тепловозов типа 2ТЭ116, а также при определении трудоемкости их ТО, ТР и проектировании ремонтных баз. Текущие ремонты ТР предназначены для восстановления основных эксплуатационных характеристик и работоспособности тепловозов в соответствующих межремонтных периодах путем ревизии, ремонта или замены отдельных деталей, сборочных единиц, регулировки и испытания, а также частичной модернизации. Основное технологическое оборудование для ремонта. Перечень основного технологического оборудования для текущего ремонта ТР-3 магистрального тепловоза 2ТЭ116 в дизельном цехе таблица 1 Таблица 1

Организационная структура. Текущие ремонты ТР тепловозов выполняются в депо приписки комплексными бригадами слесарей по ремонту локомотивов. При отсутствии в депо приписки необходимой ремонтной базы текущие ремонты ТР выполняются в других (специализированных) депо дороги. Структура, состав, система управления локомотивными депо и другими подразделениями локомотивного хозяйства, организация производственных процессов текущего ремонта тепловозов определяются соответствующими положениями, инструкциями, действующими в системе ОАО "РЖД", а также указаниями и приказами начальников железных дорог, разработанными во исполнение указаний ОАО "РЖД". На ремонтный персонал, мастеров, технологов, приемщиков локомотивов и руководителей депо возлагается ответственность за качественное выполнение, в полных объемах технического обслуживания и текущего ремонта тепловозов. В порядке осуществления контроля за выполнением объемов установленных работ и качеством технического обслуживания, текущего ремонта тепловозов локомотивными, ремонтными бригадами и ремонтным персоналом депо и в целях немедленного принятия мер по устранению обнаруженных недостатков в организации и технологии ремонта начальники депо и их заместители обязаны систематически осуществлять личный осмотр тепловозов, выпускаемых из текущего ремонта. Тепловоз, поступающий на техническое обслуживание или текущий ремонт, готовится и ставится на ремонтное стойло локомотивной бригадой, прибывшей из последней поездки. Перед постановкой тепловоза на ремонтное стойло выполняются следующие работы: – кузов и экипажная часть обмываются (при наличии обмывочной установки) или очищаются. Электрические машины и аппараты, а в летнее время и секции радиатора продуваются сжатым сухим воздухом; – перед постановкой тепловоза на ТР температура воды и масла в системах охлаждения снижается до 40-50°С; – перед постановкой текущий ремонт ТР производится отбор пробы воды и масла для анализа. Сливается вода при всех видах ТР, масло из систем при ТР-3, топливо из баков и освобождаются от песка бункера песочниц на ТР-3; – перед постановкой на текущие ремонты ТР сдается для ремонта и хранения весь инструмент, инвентарь, находящийся на тепловозе, в инструментальное отделение депо. Рубильник аккумуляторной батареи отключается. Принимаются меры, предотвращающие случайный проворот коленчатого вала дизеля. Использование аккумуляторной батареи для проворота коленчатого вала дизеля, освещения и других целей в период производства ТР запрещается. Окончательный объем работ по каждому тепловозу определяется с учетом дополнительных работ, определенных мастером совместно с приемщиком, осматривающих тепловоз перед ремонтом, записей замечаний прибывшей локомотивной бригады в журнале технического состояния тепловоза и утверждается заместителем начальника депо по ремонту. На тепловозы, назначенные в текущий ремонт ТР в другое депо, составляется дополнительный перечень работ сверх объема, установленного настоящим Руководством, а также планом модернизации. Тепловозы отправляются на ТР в пункты ремонта в действующем состоянии, при необходимости во главе поезда. Вместе с тепловозом направляются полностью заполненные технический паспорт тепловоза, формуляры основных агрегатов и карты измерений его основных деталей и перечень дополнительных работ. Инструмент и вспомогательный инвентарь (посуда, сигнальные и противопожарные средства), принадлежащие данному тепловозу, пополняются и ремонтируются в депо приписки тепловоза. Подмена агрегатов или узлов тепловоза, отправляемого в ремонт в другое депо, запрещается. Организация ремонта дизеля тепловоза 2ТЭ116 в дизельном цехе в объеме ТР-3. Блок дизеля. Дизель-генератор с тепловоза снимается. Остатки приварных швов продольных и поперечных упоров на раме тепловоза зачищаются. После разборки дизеля блок очищается и промывается в моечной машине, осматривается. Особое внимание обращается на выявление трещин. Блок подлежит списанию при трещинах в двух смежных стойках блока и трещинах кронштейна выносного подшипника. Главный масляный канал дизеля опрессовывается для выявления трещин. Подвески осматриваются и заменяются при обнаружении трещин в любом месте (контроль визуальный). Наклеп в постелях подвесок удаляется с помощью пневматической машинки и наждачного круга. Детали крепления подвесок заменяются при наличии задиров на сферических поверхностях гаек и шайб, а также забоин глубиной более 0,5 мм на стержне болта. Проверяется соосность постелей блока с помощью оптического метода, допускается выполнять проверку специальным многоместным фальшвалом с биением не более 0,02 мм. Проверяется состояние шпилек крепления комплектов к блоку. При срыве резьбы шпилек крепления комплектов к блоку дизеля более двух ниток шпильки заменяются. Проверяется износ верхних плит блока под цилиндровые крышки. Допускается эксплуатация без их исправления с износом не более 0,4 мм. Обмеряются верхний, средний, нижний пояса блока под цилиндровые втулки. Масляные каналы блока промываются и опрессовываются водой давлением 1,8±0,05 МПа (18±0,5 кгс/см2) в течение 10 мин. При наличии течи и потении дефектные места завариваются, каналы продуваются сжатым воздухом. Клапаны крышек люков блоков разбираются, детали очищаются, дефектируются. Заменяются резиновые уплотнительные кольца на новые и регулируется затяжка пружин на 0,5 кг/см2. Рама Отсоединенная от блока рама промывается в моечной машине, осматривается на отсутствие трещин. Трещины или дефектные места сварных швов исправляются заваркой. После ремонта проверяется плотность дизельной рамы наливом воды с выдержкой в течение 20 мин. Просачивание воды не допускается. Масляные трубы под дизельной рамой промываются и опрессовываются водой давлением 1 ± 0,05 МПа (10 ± 0,5 кгс/см2) в течение 5 мин. При наличии течи, потения дефектные места завариваются, вторично опрессовываются и продуваются сжатым воздухом. Клапаны редукционный и невозвратный снимаются, разбираются, детали промываются в осветительном керосине. Проверяется состояние поршней, посадочных мест. Натиры, острые кромки, риски и забоины полируются. Поршень невозвратного клапана должен перемещаться без заеданий от собственного веса. Проверяется регулировка редукционного клапана. Начало открытия регулируется шайбами и должно происходить при давлении 0,1 ± 0,2 МПа (1 ± 0,2 кг/см2). Устанавливаются клапаны с заменой прокладок на новые в местах соединения. Вкладыши коренных подшипников Нижние вкладыши коренных подшипников коленчатого вала заменяются независимо от их состояния, верхние вкладыши заменяются по браковочным параметрам. Крышки цилиндров Очищаются днище крышки, каналы впуска и выпуска газа от нагара и водяные полости крышки от накипи. Цилиндровая крышка дефектируется. Для выявления трещин крышка цилиндра опрессовывается на стенде водой давлением 13 кгс/см2 в течение пяти минут. Осматривается днище крышки, при наличии трещины в районе огневой поверхности днища (камеры сгорания), а также в местах запрессовки втулок направляющих клапанов, крышка заменяется. При пропуске воды во время опрессовки крышки, пробки заменяются (высверливаются). Другие трещины завариваются по технологии завода-изготовителя. После заварки и обработки швов водяная полость крышки повторно опрессовывается водой. Проверяется осевой ход седла в крышке цилиндра. При увеличении осевого разбега больше 0,7 мм, седло заменяется новым. На конусной поверхности под форсунки риски, прогары, задиры и вмятины, вдоль образующей конуса, не допускаются. Прилегание форсунки по конусной поверхности крышки должно быть непрерывным по окружности поясом шириной не менее 7 мм на расстоянии не более 1 мм от наименьшего диаметра конуса. Дефектные резьбовые отверстия крышки цилиндра разрешается перерезать на следующий размер по ГОСТу с изготовлением новых сопрягаемых деталей или ступенчатых шпилек. При сборке цилиндровой крышки все детали протираются чистыми безворсовыми салфетками, продуваются сжатым воздухом полости крышки, направляющие клапанов и седла клапанов. Уплотнительные резиновые кольца устанавливаются новые. Шпильки и гайки заменяются при наличии трещин и срыва резьбы. Крышка закрытия, закрытие, патрубок переходной заменяются при наличии сквозных трещин. Клапаны и их направляющие, пружины, сухарь клапанов, гидротолкатель, индикаторный кран. Клапаны очищаются от нагара, промываются в осветительном керосине, протираются салфеткой и проверяются методом цветной или магнитной дефектоскопии. На клапанах не допускается наличие следующих дефектов: трещин, надрывов, поперечных рисок глубиной более 0,2 мм или охватывающих весь диаметр; погнутость стержня клапана, биение элементов клапана более 0,16 мм; выгорания на посадочной поверхности тарелки клапана; уменьшение толщины тарелки менее 2,9 мм, измеренной от тыловой части клапана до начала притирочного пояска. При увеличении зазора более 0,35 мм между направляющей втулкой и стержнем клапана - направляющая втулка заменяется. Запрессовка направляющей втулки клапана производится за счет разности температур. Пружины клапанов осматриваются и заменяются при наличии трещин, натиров витков и уменьшении высоты. Осматривается состояние сухарей клапанов, тарелок, пружин, колпачков и пружинных колец, заменяются при наличии выработки, выкрашиваний или трещин на рабочих поверхностях. Тарелки пружин, имеющие бурты менее 3,5 мм также подлежат замене. Сухари заменяются комплектно. Гидротолкатели разбираются, детали промываются. Детали и пружины, имеющие трещины и износ свыше допустимого, заменяются. Шариковые клапаны осматриваются. Втулки гидротолкателя и толкатели заменяются при наличии трещин и выкрашивания цементированного слоя на трущихся поверхностях. Толкатели и втулки заменяются совместно. При замене одной из деталей перед постановкой новой детали проверяется прилегание сфер по краске, которое должно быть не менее 75%. Индикаторные краны разбираются, детали очищаются от нагара, промываются в осветительном керосине, протираются насухо салфетками и осматриваются. Корпуса, шпиндели проверяются магнитным дефектоскопом. При наличии трещин или выработки более допустимой, заменяются. Втулки цилиндров и рубашки Втулки цилиндров очищаются, промываются. Спрессовываются рубашки для очистки и осмотра полостей охлаждения. Производится осмотр и обмер втулок. Обмеряются втулки индикаторным нутромером в 2‑х поясах, и в каждом поясе в 2‑х направлениях. К установке не допускаются втулки, имеющие предельный износ по диаметру (в районе остановки верхнего компрессионного кольца более 260,4 мм и на остальной части более 260,2 мм), предельную овальность или конусность, трещины (независимо от размеров и расположения), подплавление металла на рабочей поверхности, задиры и глубокие риски по всей длине хода поршня, коррозионно-кавитационные повреждения глубиной более 6 мм на наружной поверхности, риски шириной более 1,5 мм и глубиной более 0,5 мм на зеркале. Рубашки с кавитационными повреждениями на внутренней поверхности, в районе установки уплотнительных колец, глубиной более 2,5 мм заменяются новыми. Внутренние поверхности рубашек очищаются от отложений. После ремонта втулок рубашки напрессовываются на втулки, при этом резиновые кольца заменяются новыми независимо от их состояния. Резиновые кольца перед постановкой на рубашку смазываются консистентной смазкой, при этом их скручивание не допускается. Перед напрессовкой рубашки сопрягаемые поверхности втулки и рубашки покрываются эластомером Ф-40, Ф-6 или другим с аналогичными свойствами. Замеряется наружный диаметр втулки. Зазор между втулкой и поясом блока должен быть не более 0,55 мм. Цилиндровая втулка в сборе с крышкой опрессовывается водой давлением 12,2 кгс/см2 в течение 5 минут. Течь воды и потение не допускаются. Поршни и кольца поршневые Поршни разбираются, их детали очищаются и осматриваются. Визуально определяется наличие трещин на головке поршня. Головка поршня заменяется при наличии трещин любого размера и расположения, а также сетки разгара. Проверяется затяжка шпилек головки поршня. При ослаблении затяжки шпильки выворачиваются, очищается резьба на шпильках и в головке, заворачиваются шпильки вновь моментом 7…10 кгс·м. В случае срыва резьбы М16х1,5 в теле головки поршня, головка заменяется. Тронк заменяется при наличии трещин или задиров любого размера и расположения, увеличении диаметра отверстия под палец более 95+0,05 мм, увеличении высоты канавок под кольца более 6+0,025 мм и 8,5+0,009 мм. При ослаблении или разрушении сливных трубок, устанавливаются новые с натягом 0,01…0,032 мм. Покрытие тронка поршня при износе на площади более 50% восстанавливается. Толщина восстановленного покрытия должна быть 0,025–0,04 мм. Стакан тронка поршня заменяется при наличии трещин и глубоких задиров на цилиндрической посадочной поверхности. Вмятины, натиры и мелкие забоины на посадочной поверхности устраняются шабровкой или притиркой. Кольца осматриваются и дефектируются. Заменяются при наличии сколов, задиров на рабочей поверхности, следов прорыва газов из-за неприлегания колец к зеркалу гильзы, зазора в замке более нормы, скола хрома на компрессионных и односкребковых масляных кольцах. Толщина хрома у компрессионных колец должна быть не менее 0,07 мм. Зазор в замке в свободном состоянии измеряется по хорде штангенциркулем. После окончания сборки качество постановки уплотнительного кольца проверяется "на керосин", течь не допускается. Кольца устанавливаются в ручьи поршня специальными щипцами, должны свободно перемещаться в ручьях без защемления. После установки колец в ручьи проверяется зазор между ручьем и кольцом в 8…12 точках по периметру поршня. Пальцы поршневые и шатунные Пальцы осматриваются и проверяются магнитным дефектоскопом. Пальцы заменяются при наличии: трещин; размеров, выходящих за предельно допускаемые; выкрашивания поверхностного слоя. Втулки шатуна и палец заменяются при увеличении зазора между пальцем и втулкой шатуна, между пальцем и бобышкой поршня более нормы или при ослаблении посадки втулки в верхней головке шатуна, а также в проушине главного шатуна. Отдельные риски и натиры разрешается полировать. Шатуны, шатунные подшипники Проводится ревизия шатунов, их подшипников, втулок, шатунных болтов, пальцев прицепных шатунов. Шатуны главные и прицепные, крышки нижних головок главных шатунов, пальцы проверяются магнитным дефектоскопом, при обнаружении трещин заменяются. Зазор "на масло" между втулкой и пальцем определяется как разность диаметров втулки и пальца. Не допускаются к установке шатуны, имеющие наличие трещин в любой части; размеры, выходящие за пределы чертежа; цвета побежалости на их поверхностях; следы коррозии глубиной более 0,2 мм группового расположения общей площадью более 5 см2. Шатунные вкладыши дизелей осматриваются и проверяются. Вкладыши заменяются при наличии следующих дефектов: трещин или износа гальванического покрытия до бронзы на рабочей поверхности, выкрашивании и разрушения бронзы; наклепа на поверхности стыков и тыловой части в виде отдельных мелких пятен более 30% площади затылочной части; задиров на рабочей поверхности; зазора «на масло» между шейкой коленчатого вала и вкладышами более 0,35 мм; рисок на рабочей поверхности более двух, глубиной более 0,3 мм и шириной более 1 мм; натяга вкладыша менее 0,08 мм и размера по стыку в свободном состоянии менее 202,3-205 мм; непрямолинейности образующей затылка вкладыша, замеренной в плоскости перпендикулярной разъему свыше 0,04 мм; толщины вкладыша менее 5,91-5,93 мм. Разрешается замена только нижнего или только верхнего вкладыша, при этом суммарный натяг 2‑х половин вкладышей должен быть не менее 0,30 мм. Коленчатый вал Коленчатый вал тщательно очищается от отложений масла и разбирается. Полости коренных и шатунных шеек, а также отверстия подвода масла очищаются и промываются керосином. Коленчатый вал обдувается сжатым воздухом, протирается сухими безворсовыми салфетками и проверяется его состояние. При этом: – производится дефектоскопия коленчатого вала, прижоги коренной или шатунных шеек проверяются методом цветной дефектоскопии. Трещины любых размеров независимо от места их расположения не допускается. Допускаются на поверхности коренных и шатунных шеек коленвала две забоины общей площадью 50 мм2 (при площади одной из забоин не более 25 мм2 и глубине не более 0,2 мм), их острые края закругляются и полируются. Песчаные (грязевые) круговые риски глубиной до 0,2 мм в количестве до 10 штук - полируются; – обмеряются шейки вала в 3‑х поясах каждая. Конусность, овальность, бочкообразность должны быть в пределах указанных в приложении 1 Руководства ТО и ТР 2ТЭ116. Шестерня коленчатого вала осматривается и подвергается дефектоскопии. На шестерне не допускаются следующие дефекты: трещины и изломы в зубьях и теле шестерни, коррозионные язвы на зубьях шестерни более 25% поверхности, вмятины на поверхности зубьев более 30% и глубиной более 0,4 мм, износ зубьев (согласно приложению 1 Руководства ТО и ТР 2ТЭ116), их отколы более двух от торца длиной свыше 10% зуба. Антивибратор комбинированный Антивибратор комбинированный снимается и укладывается в горизонтальное положение демпфером вверх. Силиконовый демпфер осматривается, производится отбор силиконовой жидкости для анализа. Демпфер с течью по болтовым креплениям крышки, имеющий признаки перегрева, или браковочные параметры силиконовой жидкости - заменяется. Антивибратор разбирается и производится обмер деталей. Трещины и изломы на ступице, втулках, кольцах, маятниках и крышках не допускаются. Пальцы с концентрическим износом более 0,1 мм заменяются. Втулки, с износом 0,07 мм выпрессовываются. Вал распределительный Осматриваются рабочие поверхности впускных, выпускных топливных кулаков и опорных втулок. Проверяется затяжка гаек крепления кулаков. Не допускается на их поверхности задиров, выкрашиваний, выработок рабочих поверхностей глубиной более 0,2 мм. В случае замены кулаков, а также опорных втулок они устанавливаются комплектно, т.е. обе половины должны иметь одинаковую маркировку. Механизм валоповоротный Механизм валоповоротный снимается, промывается, проверяется осевой зазор червяка и толщина витка червяка. В случае увеличения осевого зазора более допустимого (0,1–2,5 мм) изготавливается проставочное кольцо по месту, обеспечивая зазор 0,1–0,3 мм. Червяк заменяется при толщине витка червяка менее 8,2 мм. Коллекторы выпускные и трубопровод газовый Коллектор с дизеля снимается, разбирается по звеньям, промывается, очищается от нагара. Водяная полость звеньев коллектора опрессовывается водой давлением 7 кгс/см2 в течение не менее 5 мин. Течь и каплеобразование не допускаются. При обнаружении течи во внутренних полостях звеньев расчищаются до металлического блеска дефектные места и завариваются электродом Э42А или Э50А. Осматриваются жаровые трубы. Трещины не допускаются. Методы и инструменты контроля работ при выполнении ремонта, порядок ведения документации по выполнению работ, контроль выполнения работ. Ответственность за качество работ, обеспечивающих работоспособность тепловоза в межремонтный период после ТР возлагается на слесарей и руководителей ремонтных бригад депо. Проверка качества и приёмка выполненных работ по техническому обслуживанию и текущему ремонту наиболее ответственных сборочных единиц возлагается на руководителей ремонтных бригад, производивших их проверку, дефектацию, ревизию и ремонт. Контроль качества выполненных работ в целом по техническому обслуживанию, текущему и среднему ремонту тепловозов возлагается на приемщиков локомотивов депо. Мастера и приемщики локомотивов должны принимать отремонтированные узлы при техническом обслуживании и текущем ремонте, согласно приложению 10 Руководства ТО и ТР 2ТЭ116. Периодическая проверка технологического процесса технического обслуживания и текущего ремонта тепловозов, а также проверка качества выполненных работ возлагаются на начальника локомотивного депо и заместителя начальника депо по ремонту. Перед выпуском из текущих ремонтов ТР тепловоза, в целях контроля, проверяются параметры работы дизель-генератора и электрической схемы тепловоза методом измерения приборами (комплексом) диагностирования. Для приработки ответственных деталей при их замене на ТР, тепловоз, дополнительно к указанному контролю, подключается к нагрузочному реостату. Перед выпуском из текущего ремонта ТР-3, тепловозу проводятся полные реостатные испытания. Тепловоз, прошедший текущий ремонт ТР-3, подвергается обкатке на магистральном пути на расстоянии одного-двух перегонов (но не менее 40 км) с участием приемщика локомотивов и мастера, одного из руководителей депо, а также с периодическим участием приемщика локомотива и мастера, руководившего ремонтом тепловоза. Запрещается производить обкатку тепловоза до окончания всех ремонтных работ. Ответственность за устранение неисправностей, выявленных в процессе реостатных испытаний и обкатки, возлагается на руководителя цеха, производившего ремонт. Регулировка дизеля, электрической схемы (аппаратов) при контроле их параметров работы возлагается на мастера реостатных испытаний и инженера (техника) диагноста, в помощь которым выделяются слесари ремонтной бригады по требуемой специализации (дизелист, топливник, слесарь по ремонту электрооборудования). После окончания реостатных испытаний тепловоз принимается приемщиком локомотивов. Готовность тепловоза к эксплуатации после текущего ремонта ТР-3 оформляется актом установленной формы за подписями одного из руководителей депо и приемщика локомотивов. Перед выпуском тепловозов из текущих ремонтов оформляются технический паспорт (формуляр) тепловоза, карты измерения основных деталей и другая документация, относящаяся к ремонту данного тепловоза. Контролируется приемщиком локомотивов правильность оформления указанной документации, наличие всех росписей исполнителей и мастеров за цикловые и дополнительные работы в книге ремонта формы ТУ-28 и журнале технического состояния формы ТУ-152. При выпуске тепловоза из текущих ремонтов ТР дежурным работником инструментального отделения проверяется комплектность инструмента и инвентаря, включая противопожарный, в соответствии с нормативами и проверяется наличие его на тепловозе принимающей локомотивной или экипировочной бригадой согласно описи. Заключение Во время прохождения производственной практики изучил Положение о системе технического обслуживания и ремонта локомотивов в ОАО «РЖД», основные требования к организации и проведению технического обслуживания и текущего ремонта локомотивов, действующей Инструкцией по техническому обслуживанию электровозов и тепловозов в эксплуатации - ЦТ-685 и Технологической инструкцией "Техническое обслуживание электровозов и тепловозов в эксплуатации", утвержденной распоряжением ОАО "РЖД" от 1 апреля 2014 г. N 814р. Ознакомился с Руководством по техническому обслуживанию, текущему ремонту тепловоза 2ТЭ116, с вопросами планирования ТР-3, объёмами обязательных работ, способах ремонта, браковочных признаках, порядка контроля и диагностирования технического состояния деталей, сборочных единиц, основным технологическим оборудованием для ремонта. Библиографический список 1. Распоряжение ОАО «РЖД» от 30.12.2016 №2796р (ред. от 28.01.2020) «О системе технического обслуживания и ремонта локомотивов». 2. Инструкция по техническому обслуживанию электровозов и тепловозов в эксплуатации" утв. МПС России 27.09.1999 N ЦТ-685. 3. Распоряжение ОАО «РЖД» от 1.04.2014 №814р «Об утверждении Технологической инструкции Техническое обслуживание электровозов и тепловозов в эксплуатации» 4. Распоряжение ОАО «РЖД» от 09.10.2020 №2251/р «О введении в действие Регламента проведения технического аудита процесса приёмки-передачи локомотивов в ремонт/из ремонта в части контроля комплектности локомотива». 5. ПКБ ЦТ.06.0045 «Руководство по техническому обслуживанию, текущему и деповскому ремонту тепловоза 2ТЭ116». 6. РД 32 ЦТ 526-2005: Средний и текущий ТР-3 ремонты магистральных тепловозов ТЭП70, 2ТЭ10 в/и, 2ТЭ116, М62, М62У, М62УК. Регламент технологической оснащенности. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||