Федеральное агентство по образованию иркутский государственный технический университет

Скачать 7.53 Mb. Скачать 7.53 Mb.

|

Таблица 8.5Расчетные сопротивления растяжению фундаментных болтовRba

Таблица 8.6 Предельные усилия на растяжение одного фундаментного болта Fnр

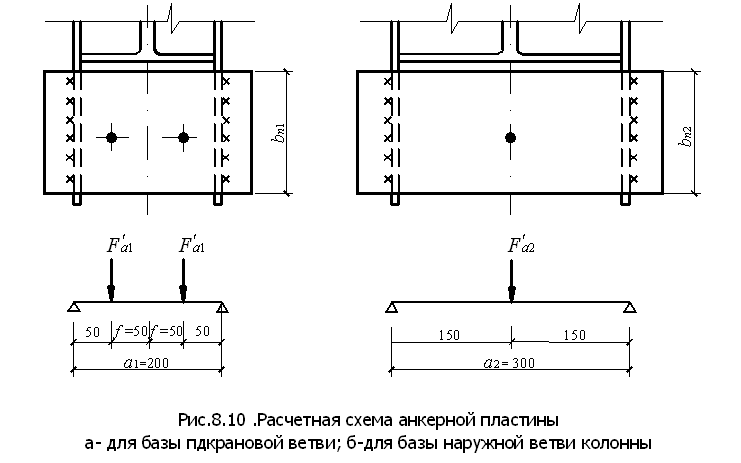

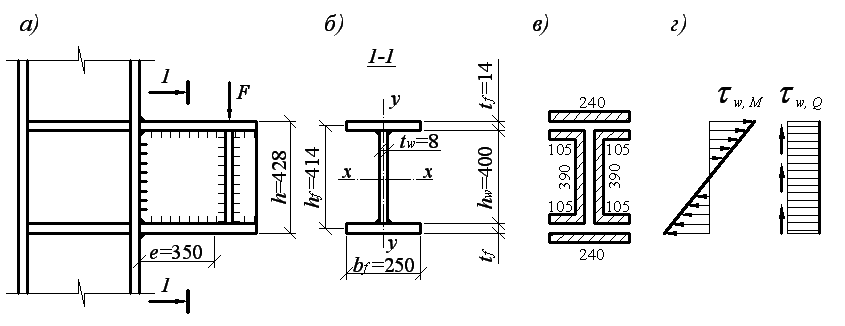

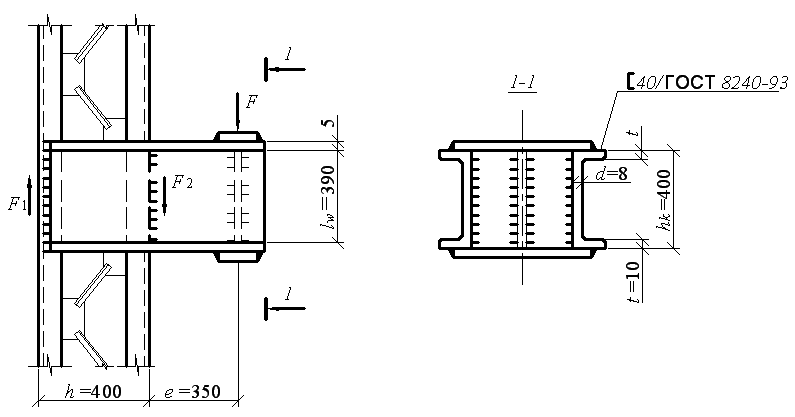

Общая несущая способность двух болтов [N] = 2 · 272,3 = 544,6 кН >Fa2 = 468 кН. Анкерные пластины опираются на траверсы и работают как балки на двух опорах, нагруженные усилием в анкерных болтов (рис. 8.10). Рассчитываем анкерную пластину в базе подкрановой ветви. Усилие, приходящееся на один болт: F′a1 = Fa1/n = 1639,2 / 4 = 409,8 кН. Изгибающий момент Ma1 = F′a1(a1/2 – f) = 409,8 · (20 / 2 – 5) = 2049 кН·см, где f = 35 – 80 мм – привязка анкерных болтов. а) б)  Рис. 8.10. К расчету анкерных пластин: а – для базы подкрановой ветви; б – для базы наружной ветви Диаметр отверстия под анкерный болт dо = dб + 8 = 64 + 8 = 72 мм. Анкерная пластина изготавливается из листовой стали. Ширина пластины составляет: bа1 = 4 · 72 = 288 мм. Принимаем bа1 = 300 мм. Расчетная ширина анкерной пластины с учетом ослабления отверстием под болт bnа1 = bа1 – dо = 300 – 72 = 228 мм. Определяем требуемый момент сопротивления нетто анкерной пластины: Wna1 = Ma1/(Ryγс) = 2049 / (23 · 1) = 89,1 см3. Толщина пластины Толщина листов более 40 мм не рекомендуется. Принимаем ta1 = 40 мм и определяем ширину анкерной пластины: bnа1 = 6Wna1/ta12 = 6 · 89,1 / 42 = 33,4 см. Выполняем анкерную пластину из листа сечением 340×40 мм. Рассчитываем анкерную пластину в базе наружной ветви. Усилие, приходящееся на один болт: F′a2= Fa2/n= 488,4 / 2 = 244,2 кН. Изгибающий момент Ma2 = F′a2a2/4 = 244,2 · 30 / 4 = 1831,5 кН·см. Диаметр отверстия под анкерный болт dо = dб + 8 = 48 + 8 = 56 мм. Ширина пластины bа2 = 4 · 56 = 224 мм. Принимаем bа2 = 240 мм. Расчетная ширина анкерной пластины bnа2 = bа2 – dо = 240 – 56 = 184 мм. Определяем требуемый момент сопротивления нетто анкерной пластины: Wna2 = Ma2/(Ryγс) = 1831,5 / (23 · 1) = 79,63 см3. Толщина пластины Принимаем ta2 = 40 мм и определяем ширину анкерной пластины: bnа2 = 6Wna2/ta22 = 6 · 79,63 / 42 = 29,86 см. Выполняем анкерную пластину из листа сечением 300×40 мм.  Рис. 8.11. Крепление связевых колон на фундаменте В том случае, когда отрыв базы колонны от фундамента невозможен или отрывающее усилие невелико, анкерные болты ставятся в зависимости от мощности колонны конструктивно (2 болта dб = 20 – 30 мм), толщина анкерной пластины принимается минимальной tа= 20 мм. Подкрановые связи между колоннами передают на фундамент горизонтальные силы от продольного торможения мостовых кранов и ветровой нагрузки на торец здания. Опорные плиты баз, к которым крепятся эти свя-зи, привариваются к специальным швеллерам, заделанным в фундамент (рис. 8.11). При проектировании базы для безвыверочного монтажа толщина опорной плиты должна быть на 2 – 3 мм больше полученной по расчету (для выполнения фрезеровки). Базы колонн после установки в проектное положение обетонируются. 8.5.6. Особенности расчета общей базы внецентренно-сжатой колонны База внецентренно-сжатой колонны развивается в плоскости действия изгибающего момента (рис.8.12, а). Под плитой в бетоне фундамента возникают нормальные напряжения σб (рис. 8.12, б), определяемые по формуле внецентренного сжатия: σб = N/Aпл ± M/Wпл= N/(BL) ± 6M/(BL2), где Aпл и Wпл – площадь и момент сопротивления плиты; Bи L – ширина и длина плиты. При определенном сочетании усилий N′и M′ (при большом значении изгибающего момента M′) второй член формулы может оказаться больше первого и под плитой возникают растягивающие напряжения, в этом случае отрыву плиты будут препятствовать анкерные болты.  Рис. 8.12. К расчету базы колонны: а – общий вид базы; б – распределение напряжений под опорноц плитой Определение размеров плиты в плане выполняют на комбинацию усилий NиM, дающую наибольшее краевое сжатие бетона. Шириной плиты задаются конструктивно: B = b + 2(tтр + c), где b – ширина сечения колонны; tтр – толщина траверсы (принимают 8 – 16 мм); с – вылет консольной части плиты (принимают 40 – 150 мм). Из условия прочности бетона фундамента на сжатие σб,max ≤ Rb,loc определяют длину плиты:  гдеRb,loc = φbRb (здесьRb– расчетное сопротивление бетона сжатию; φb – коэффициент, учитывающий повышение прочности бетона сжатию в стесненных условиях под опорной плитой). Установив окончательные размеры опорной плиты (размеры согласуются с ГОСТами на листовую сталь), вычисляют фактические напряжения в бетоне фундамента: σб = N/(BL) ± 6M/(BL2). Работа и расчет плиты аналогичны работе и расчету ее в базе центрально-сжатой колонны (см. п. 4.5). Толщину опорной плиты определяют из условия ее прочности на изгиб от отпора фундамента, рассматривая отдельные участки пластинки, опертой по 1, 2… сторонам. Так как напряжения в бетоне фундамента под плитой распределяются неравномерно, при определении моментов на различных участках величину σf принимают наибольшей в пределах каждого участка по эпюре напряжений в бетоне. Траверсу рассчитывают как двухконсольную балку, шарнирно опертую на пояса колонны под действием отпора бетона фундамента и усилия в анкерных болтах. Толщиной траверсы предварительно задаются, а ее высоту определяют из условия размещения сварных швов, рассчитанных на срез от реакции балки (траверсы) со стороны наибольшего сжатия. Траверсы приваривают к полкам колонны наружными угловыми швами. Такие траверсы целесообразны при небольшой ширине колонны (до 500 – 700 мм). Отрывающее усилие в анкерных болтах определяют в предположении, что сжатие под плитой воспринимается бетоном, а суммарная растягивающая сила Za, соответствующая растянутой зоне эпюры напряжений, полностью воспринимается анкерными болтами (см. рис. 8.12). Исходя из уравнения равновесия сил относительно центра тяжести сжатой зоны бетона M′ – N′а – Zay = 0, усилие в анкерных болтах с одной стороны базы определится: Za = (M′– N′а)y, где а = L/2 – с/3 – плечо силы N′относительно центра тяжести сжатой зоны бетона; y= L – с/3 + zо; c= σб,max L/(σб,max + σб,min) – длина сжатой зоны бетона. Требуемую площадь сечения одного анкерного болта из условия его прочности на растяжение определяют по формуле Ab = Za/(nRbaγс), где n– количество анкерных болтов с одной стороны базы; Rba – расчетное сопротивление анкерного болта (см. табл. 8.5). 8.5.7. Расчет соединения надкрановой и подкрановой частей колонны В ступенчатых колоннах подкрановые балки опираются на уступ колонны. На уровне опирания подкрановых балок, как правило, устраивается и монтажный стык верхней (надкрановой) и нижней (подкрановой) частей колонны. Пример 8.5. Рассчитать и запроектировать узел сопряжения верхней и нижней частей колонны по данным пп. 8.3 и 8.4. Расчетная комбинация усилий в сечении над уступом N2 = – 479,3 кН и М2 = – 326,5 кН∙м. Давление кранов Dmax = 2216 кН. Ширина опорного ребра подкрановой балки, опирающейся на уступ колонны, bр = 400 мм, толщина стенки подкрановой ветви колонны tw= 9,2 мм. Сварка механизированная в среде углекислого газа. Марка свароч- ной проволоки Св-08Г2С: Rwf= 21,5 кН/см2; Rwz= 16,65 кН/см2; βf = 0,9; βz = 1,05; γwf = γwz= 1. Расчет сварных швов производится по границе сплавления. Для передачи усилий от надкрановой части колонны и подкрановых балок на подкрановую часть колонны в месте уступа колонны устраивается траверса (рис. 8.13). Траверса работает на изгиб как балка-стенка на двух опорах. Расчетными усилиями для расчета соединения являются максимальный отрицательный момент М2и соответствующая нормальная сила N2.  Рис. 8.13. Узел соединения надкрановой и подкрановой частей колонны Высота траверсы hТ принимается равной (0,5 – 0,8)hн = 625 – 1000 мм, где hн = 1250 мм – высота сечения нижней сквозной части колонны. Принимаем hТ = 900 мм. Давление Dmax, передаваемое опорными ребрами подкрановых балок, воздействует на стенку траверсы через плиту толщиной t3 = 20 – 25 мм. Торцы траверсы и опорного ребра (поз. 2) фрезеруются. Толщина траверсы t1 и опорного ребра t2 находится из условия смятия и принимается не менее 12 мм: t1 = t2 = Dmax/(lefRpγc) = 2216 / (45 ∙ 33,6 ∙ 1) = 1,47 см, где lef = bр + 2t3 = 400 + 2 ∙ 25 = 450 мм; Rp= 336 МПа – расчетное сопротивление смятию торцевой поверхности (при наличии пригонки), принимаемое по табл. 2.4; γc= 1 – коэффициент условий работы. Принимаем t1 = 16 мм. В запас прочности допустимо считать, что усилия N2 и М2 передаются только через полки верхней части колонны. Усилие во внутренней полке верхней части колонны вычисляем по формуле Ff = N2/2 + М2/hf = 479,3 / 2 + 326,5 / 0,672 = 725,5 кН, где hf = hw + tf = 650 + 22 = 672 мм – расстояние между осями полок подкрановой части колонны. В формуле для расчета принимаются абсолютные значения N2 и М2. Усилие Ff от верхней части колонны передается на траверсу через вертикальные ребра (поз. 4). Назначаем сечение вертикальных ребер, к которым крепится внутренняя полка верхней части колонны. Суммарная площадь ребер А4 = 2b4 t4 из условия равнопрочности должна быть не менее площади внутренней полки Аf= bftf, при этом толщина ребра принимается: t4 = tf+ 6= 22 + 6 = 28 мм; ширина ребра b4 = bf/2 + 6 мм = 300 / 2 + 6 = 156 мм. Принимаем сечение вертикальных ребер 160×28 мм. Катет швов (Ш1), крепящих ребро к траверсе: kf = Принимаем минимальный катет шва kf= 7 мм (см. табл. 3.5). Проверяем по формуле lw = 85fkf = 85 ∙ 0,9 ∙ 0,7 = 66,1 см < (hТ– 1) = 89 см. Расчетная длина сварного шва укладывается в пределах высоты траверсы. Прочность траверсы проверяется как балки, опирающейся на ветви подкрановой части колонны и нагруженной усилиями N2, М2иDmax. Сечение и расчетная схема траверсы приведены на рис. 8.14.  Рис. 8.14 Реакция от N2и М2 вычисляется по формуле F1 = (N2/2 + М2/hf)c/ho = (479,3 / 2 + 326,5 / 0,672) ∙ 0,533 / 1,1 = 351,5 кН, где с = hw + 1,5tf – zo = 650 + 1,5 ∙ 22 – 150 = 533 мм; zo = b2/2= 300 / 2 = 150 мм; ho= 1100 мм – расстояние между осями ветвей нижней части колоны. Изгибающий момент у грани верхней части колонны (сечение α – α) МТ = F1(ho – c) = 351,5 (1,1 – 0,533) = 199,3 кН∙м. Расчетная поперечная сила в траверсе с учетом половины давления на траверсу от подкрановых балок QТ = F1 + kDmax/2 = 351,5 + 1,2 ∙ 2216 / 2 = 1681 кН, где k = 1,2 – коэффициент, учитывающий неравномерную передачу усилия Dmax вследствие возможного перекоса поверхности опорных ребер подкрановых балок. Ширину верхних горизонтальных ребер b5 назначаем не менее ширины вертикальных ребер: b5 = b4= 160 мм, толщину – t5= 12 – 25 мм. Принимаем t5 = 12 мм. Ширина нижнего пояса траверсы (поз. 6) b6 = 2b5 + t1 = 2 ∙ 160 + 16 = 336 мм. Принимаем ребро сечением 340×12 мм. Определяем геометрические характеристики траверсы. Положение центра тяжести сечения траверсы  где а = 175 мм – по типовому проекту; ув = h – yн = 91,2 – 42,5 = 48,7 см. Момент инерции сечения Ix=t1hТ3/12 + hТt1(hТ/2 – yн)2 + 2b5t5(ув– a – t5/2)2 + b6t6(ун– t6/2)2= = 1,6 ∙ 903 / 12 + 90 ∙ 1,6 (90 / 2 – 42,5)2 + 216 ∙ 1,2 (48,7 – 17,5 – 1,2 / 2)2 + + 34 ∙ 1,2 (42,5 – 1,2 / 2)2 = 205145,1 см4. Моменты сопротивления для верхней и нижней частей сечения траверсы: Wв = Ix/yв = 205145,1 / 48,7 = 4212,43 cм3; Wн = Ix/yн = 205145,1 / 42,5 = 4826,94 см3. Производим проверку сечения траверсы на прочность: – от изгиба  – от среза  Катет шва крепления траверсы к подкрановой ветви (Ш2) определяется расчетом на поперечную силу QТ: kf = Принимаем kf = 8 мм < 1,2tmin = 1,2 ∙ 10 = 12 мм. Крепление вертикального ребра подкрановой ветви (Ш3) производится с учетом неравномерности передачи давления (k = 1,2) на силуDmax/2: kf = = Принимаем kf= 7 мм. Проверяем стенку подкрановой ветви колонны в месте крепления траверсы и вертикального ребра на срез от поперечной силы Q = F1 + Dmax = 351,5 + 2216 = 2567,5 кН:  Условие прочности не выполняется. Принимаем высоту траверсы hТ = 1000 мм и производим повторную проверку:  Размеры накладки (поз.7) принимаем конструктивно: t7 = tf= 22 мм; b7 = b + 2 ∙ 30 = 560 мм. Длина накладки l7 = lн + lв, где lн = hТ + 50 = 1000 + 50 = 1050 мм; lв назначается из условия размещения сварных швов, необходимых для крепления накладки к верхней части колонны. Швы, выполненные ручной сваркой, рассчитываются из условия равнопрочности шва основному сечению накладки. Катетом шва kf задаются в пределах 8 – 16 мм. Принимая kf = 16 мм, определяем: lb = lw + 1 = A7Ry/(2βfkfRwf γwf γc) = = 123,2 ∙ 23 / (2 ∙ 0,7 ∙ 1,6 ∙ 18 ∙ 1 ∙ 1) + 1 = 70 cм. Длина накладки l7 = 1050 + 700 = 1750 мм. 8.5.8. Прикрепление подкрановой консоли к колонне Подкрановые балки под мостовые опорные краны опираются на колонны постоянного сечения через консоли из сварного двутавра (одностенчатые консоли) или двух швеллеров (двустенчатые консоли). Консоль рассчитывается на давление F, приложенное с эксцентриситетом е, от двух сближенных кранов, расположенных на подкрановых балках. Швы, прикрепляющие одностенчатую консоль, рассчитываются на действие момента М = Fе иперерезывающую силу Q= F. Швы прикрепляющие консоль, состоящую из двух швеллеров, обнимающих колонну, рассчитываются на реакции, найденные как в одноконсольной балке: F1=Fе/h;F2 = F(h + е)/h. Пример 8.6. Проверить прочность сварного соединения одностенчатой консоли с колонной. Сталь класса С255. Сварка механизированная в среде СО2 сварочной проволокой марки Св-08Г2С диаметром 1,4 мм. Катет шва kf= 8 мм. К консоли приложена расчетная сосредоточенная сила F = 800 кН с эксцентриситетом (расстоянием от оси подкрановой балки до грани колонны) е = 350 мм. Размеры сечения консоли показаны на рис. 8.15. Материал конструкций – сталь класса С255, имеющая расчетное сопротивление Ry= 24 кН/см2 при толщине свариваемых элементов от 10 до 20 мм (см. табл. 2.3); Сварка механизированная с использованием проволоки Св-08Г2С по ГОСТ 2246-70*. Расчетные сопротивления сварных соединений при расчете: по металлу шва Rwf = 21,5 кН/см2; по металлу границы сплавления Rwz= 16,65 кН/см2 Коэффициенты проплавления, принимаемые для механизированной сварки при диаметре сварочной проволоки 1,4 мм и катетах швов 8 мм по табл. 3.4 равными βf= 0,9 и βz= 1,05. Коэффициенты условий работы соединения γwf = γwz = 1,0, конструкции γс= 1,0. Сравниваем: βfRwf = 0,9 ∙ 21,5 = 19,35 кН/см2 > βzRwz = 1,05 ∙ 16,65 = 17,48 кН/см2, следовательно, сварные швы рассчитываем по металлу границы сплавления. В месте прикрепления консоли действуют: – изгибающий момент М = Fе = 800 ∙ 0,35 = 280 кН∙м; – поперечная сила Q = F = 800 кН.  Рис. 8.15. Одностенчатая подкрановая консоль: а – прикрепление консоли; б – геометрические характеристики сечения; в – расчетные длины швов; г – эпюры напряжений в шве Определяем геометрические характеристики сечения сварных швов в месте прикрепления консоли к колонне с учетом дефектов швов в начале и конце сварки 10 мм (рис. 8.15, в): – суммарная расчетная длина швов, прикрепляющих один пояс: ∑lw,n= (bf – 1) + [bf– (tw + 2kf + 2 ∙ 0,5)] = = (25 – 1) + [25 – (1 + 2 ∙ 0,8 +1)] = 45,4 cм; – площадь сварного шва у пояса Aw,n = βfkf ∑lw,n = 1,05 ∙ 0,8 ∙ 45,4 = 38,14 см2; – суммарная расчетная длина швов, прикрепляющих стенку, ∑lw,ст = 2(hw– 1) = 78 см; – площадь сварного шва у стенки Aw,ст = βzkf ∑lw,cт = 1,05 ∙ 0,8 ∙ 78 = 65,52 см2; – общая площадь всех сварных швов Aw = Aw,ст + 2Aw,n= 65,52 + 2 ∙ 38,14 =141,8 см2; – момент инерции всех сварных швов относительно оси х-х Iw = [2βzkf(hw – 1)3] / 12 + 2[Aw.n(hf/2)2] = = [2 ∙ 1,05 ∙ 0,8 · (40 – 1)3] / 12 + 2 · [38,14 · (41,4 / 2)2] = 40989,9 см4; – момент сопротивления швов Ww = 2Jw/h = 2 ∙ 40989,9 / 42,8 = 1915,42 см3. Срезающее напряжение в шве от М τw,М = М/Ww = 28000 / 1915,42 = 14,62 кН/см2. Срезающее напряжение в шве от Q τw,Q = Q/Aw = 800 / 141,8 = 5,64 кН/см2. Проверяем прочность сварного шва:  Прочность соединения консоли с колонной обеспечена. Проверку напряжений в опорном сечении одностенчатой консоли допускается производить в предположении, что изгибающий момент воспринимается только полками, а поперечная сила – стенкой. В этом случае угловые швы, прикрепляющие полки консоли, рассчитываются на усилие в полке: Н = М/hf = 28000 / 41,4 = 676,33 кН, где hf = h – tf = 42,8 – 1,4 = 41,4 см. Проверяем прочность соединения: Прочность соединения при катете шва kf = 8 мм не обеспечена. Определяем требуемый катет шва kf = Н/(βzlw,nRwzγwzγc) = 676,33 / 1,05 ∙ 45,4 ∙ 16,65 ∙ 1 ∙ 1 = 0,85 мм. Принимаем катет шва, прикрепляющего пояса к колонне, kf= 9 мм. Проверяем прочность сварных швов у стенки: Условие выполняется. Пример 8.7. Рассчитать прикрепление консоли из двух швеллеров (рис. 8.16). Сталь класса С255. Сварка механизированная (условия сварки – по данным примера 8.6). К консоли приложена расчетная сила F = 600 кН с эксцентриситетом е = 350 мм. Определяем изгибающий момент в основании консоли: М = Fе = 600 ∙ 0,35 = 210 кН∙м. Из условия прочности работы консоли на изгиб находим требуемый момент сопротивления одного швеллера: Wx, min = M/(2Ryγc) = 21000 / (2 ∙ 24 ∙ 1) = 437,5 см3, где Ry = 24 кН/см2 – расчетное сопротивление стали С255 при толщине фасонного проката свыше 10 мм (за толщину фасонного проката принимается толщина полки швеллера).  Рис. 8.16. Двустенчатая подкрановая консоль По сортаменту ГОСТ 8240-93 принимаем ближайший номер швеллера [40, имеющего Wx= 761 cм3 > Wx, min = 437,5 см3, толщину стенки d = 8 мм, толщину пояса t= 13,5 мм. Определяем усилия: F1 = Fе/h = 600 ∙ 0,35 / 0,4 = 525 кН; F2 = F(h + е)/h = 600 (0,4 + 0,35) / 0,4 = 1125 кН. Катет шва для прикрепления консоли к наружной ветви колонны kf1 = F1/(2βzlw1Rwzγwzγc) = 525 / (2 ∙ 1,05 ∙ 39 ∙ 16,65 ∙ 1 ∙ 1) = 0,39 cм, где lw1 = lw2 = h– 1 = 40 – 1 = 39 см – расчетная длина одного шва. Принимаем сварной шов с катетом kf = 5 мм, что менее d = 8 мм и более kf,min = 4 мм при механизированной сварке более толстого из свариваемых листов от 6 до 10 мм (см. табл. 3.5). Катет шва для прикрепления консоли к внутренней ветви колонны kf2 = F2/(2βzlw2Rwzγwzγc) = 1125 / (2 ∙ 1,05 ∙ 39 ∙ 16,65 ∙ 1 ∙ 1) = 0,83 см. Принимаем шов с катетом kf = 9 мм < kf,max = 1,2d = 1,2 ∙ 8 = 9,6 мм. Прочность соединения консоли с колонной обеспечена. Глава 9 КОМПОНОВКА СЕЧЕНИЯ И РАСЧЕТ СПЛОШНОЙ СВАРНОЙ ПОДКРАНОВОЙ БАЛКИ _____________________________________________________________ 9.1. Особенности работы подкрановых балок Главные особенности работы подкрановых балок: – восприятие подвижной вертикальной нагрузки от крана, прикладываемой в любой точке по длине балки, а также оказывающей на нее динамическое воздействие; – воздействие сравнительно больших сосредоточенных давлений от колес крана, передающихся через поясные швы на стенку балки и вызывающих ее смятие; – наличие поперечных тормозных боковых сил, приводящих к изгибуверхней части балки в горизонтальной плоскости; – на верхний пояс балки действует дополнительный крутящий момент, изгибающий стенку вследствие внецентренного приложения вертикальной нагрузки (при случайных смещениях рельса с оси подкрановой балки) и поперечных горизонтальных сил, приложенных в уровне головки рельса. Нормы проектирования относят подкрановые конструкции к первой группе конструкций и регламентируют ряд специфических требований, которые необходимо учитывать при проектировании. Пример 9.1. Подобрать сечение подкрановой балки составного двутаврового симметричного сечения под два электрических мостовых крана режима работы 5К грузоподъемностью Q = 100/20 т. Пролет цеха L = 30 м, шаг колонн В = 12 м. Ширина подкрановой части колонны hн = 1250 мм. Нагрузки на подкрановую балку приняты по табл. 6.2: нормативные значения давления на колеса кранаFкn1 = 450 кН и Fкn2 = 480 кН; вес тележки GТ = 410 кН; тип кранового рельса КР-120 (ГОСТ 4121-76*). Количество колес на одной стороне крана nо = 4. Материал конструкций – сталь класса С255 (температура эксплуатации t > –40 оС). Расчетное сопротивление R = 24 кН/см2 для толщины свариваемых элементов t ≤ 20 мм. Поясные швы выполняются автоматической сваркой сварочной проволокой марки Св-08А диаметром d = 4 мм. Расчет швов производится по металлу границы сплавления: Rwz = 16,65 кН/см2; βz = 1,15; γwz = 1,0; γc = 1,0. Коэффициент надежности по ответственности γn = 1,0. 9.2. Определение расчетных сил и усилий Нагрузки от крана передаются на подкрановую конструкцию через колеса крана, расположенные на концевой балке кранового моста (см. рис. 7.2). Схема крановой нагрузки приведена на рис. 9.1, а. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||