Федеральное агентство по образованию иркутский государственный технический университет

Скачать 7.53 Mb. Скачать 7.53 Mb.

|

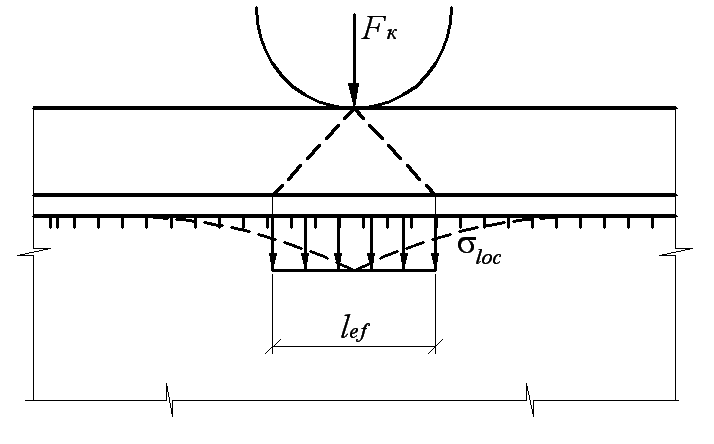

Опорные реакции:Fаn = R (6 – 1)/12 = 1860 ∙ 5 / 12 = 775 кН; Fbn = R – Fаn = 1860 – 775 = 1085 кН. Максимальный изгибающий момент Мn,max = Fаn(4,2 + 0,8) – Fkn2 ∙ 0,8 = 775 ∙ 5 – 480 ∙ 0,8 = 3491 кН∙м. Расчетное значение нормативного изгибающего моментаМn = αМn,max = 1,05 ∙ 3491 = 3665,55 кН∙м. Из условия жесткости, при полном использовании материала балки при загружении расчетной нагрузкой, высота балки равна:  где fu = 1/400l – предельно допустимый прогиб подкрановой балки, установленный из условия обеспечения нормальной эксплуатации кранов режимов работы 1К – 6К; fu = 1/500l – для 7К; fu = 1/600l – для 8К. Окончательно высоту балки принимают с учетом ширины листов (с припуском для строжки кромок) или в целях унификации конструкций – кратно 100 мм. Принимаем hb = 1500 мм и назначаем высоту стенки hw= 1460 мм, задаваясь толщиной полок tf = 20 мм. Определяем минимальную толщину стенки из условия ее прочности на срез на опоре от расчетной поперечной силы: tw = 1,5Qx/(hwRsγc) = 1,5 · 1677,5 / (146 · 13,92 · 1) = 1,29 см, где Rs = 0,58Ry= 13,92 кН/см2. Принимаем tw = 14 мм. Проверяем необходимость постановки продольных ребер жесткости. Условная гибкость стенки следовательно, продольные ребра жесткости не требуются. Определяем требуемые геометрические характеристики сечения: – момент инерции сечения балки – момент инерции стенки балки – момент инерции поясов балки – площадь сечения одного пояса Af= If/ [2(hf/ 2)2] = 974407,5 / [2 (148 / 2)2] = 88,97 см2; – ширина пояса Учитывая ослабления верхнего пояса балки двумя отверстиями do = 23 мм под болты d = 20 мм для крепления подкранового рельса, ширину пояса принимаем несколько большей: bf = 445 + 2 ∙ 23 = 491 мм. По сортаменту принимаем пояс из листа 500×20 мм (см. табл. 3.9). Состав сечения тормозной балки: швеллер № 30 с площадью сечения Аш = 40,5 см2, моментом инерции I1 = 327 см4, zo = 2,55 см; горизонтальный лист из рифленой стали 1050×6 мм с площадью сечения Ал = 63 см2; верхний пояс балки 500×20 мм с площадями сечения брутто Аf = 100 см2 и нетто Af,n = 90,8 см2. Сечения подкрановой конструкции представлено на рис. 9.3.  Рис. 9.3 9.4. Проверка прочности и устойчивости балки Проверка прочности балки. Вычисляем геометрические характеристики сечения балки: – момент инерции сечения брутто Ix = twhw3/12 + 2Af (hf/2)2 = 1,4 ∙1463 / 12 + 2 ∙ 100 ∙ (148 / 2)2 = = 1458282,5 см4; – момент инерции сечения нетто Ix,n = twhw3/12 + 2Af,n(hf/2)2 = 1,4 · 1463 / 12 + 2 ∙ 90,8 ∙ (148/ 2)2 = = 1357524,1 см4; – момент сопротивления нетто верхнего пояса Wx,А= 2Ix,n/h = 2 ∙ 1357524,1 / 150 = 18100,3 см3; – момент сопротивления брутто нижнего пояса Wx, н = 2Ix/h = 2 ∙ 1458282,5 / 150 = 19443,8 см3; – статический момент полусечения относительно оси x-x Sx = Af hf/2 + twhw2/8 = 100 ∙ 148 / 2 + 1,4 ∙ 1482 / 8 = 11130,3 см3. Геометрические характеристики тормозной балки относительно вертикальной оси y-y: – расстояние от оси подкрановой балки y0-y0 до центра тяжести z = (Aшyш+ Aлyл)/(Aш + Aл + Af,n) = = (40,5 ∙ 122,45 + 63 ∙ 70,5) / (40,5 + 63 + 90,8) = 48,6 см; – момент инерции тормозной балки Iy = 327 + 40,5 ∙ 73,852 + 0,6 ∙ 1052 / 12 + 63 ∙ 21,92 + 2∙453 / 12 + + 90,8 ∙ 48,62 = 538,957 см4; – момент сопротивления тормозной балки для крайней точки верхнего пояса Wy,А = Iy/(48,6 + 22,5) = 5380,57 / 71,1 = 7580,3 см3. Проверяем прочность балки: – по нормальным напряжениям в верхнем поясе (точка А):  Недонапряжение в балке составляет что допустимо в составном сечении согласно СНиП [6]. – по нормальным напряжениям в нижнем поясе:  – по касательным напряжениям на опоре:  Проверяем прочность стенки балки при местном давлении колеса крана. Учитывая действия подвижной сосредоточенной нагрузки, передающей давление на стенку через верхний пояс в местах, не укрепленных ребрами жесткости, стенка подвергается местному давлению (рис. 9.4), что может привести к ее смятию:  где Fk– расчетная сосредоточенная нагрузка от колеса без учета коэффициента динамичности; γf1 – коэффициент увеличения нагрузки на колесе, учитывающий возможное перераспределение усилий между колесами и динамический характер нагрузок, принимаемый равным: 1,6 – при кранах режима работы 8К с жестким подвесом груза, 1,4 – при кранах режима работы 8К с гибким подвесом груза, 1,3 – при кранах режима работы 7К, 1,1 – при прочих кранах; lef– условная расчетная длина распределения сосредоточенной нагрузки Fk, зависящая от жесткости пояса с рельсом и сопряжения пояса со стенкой: здесь с – коэффициент, учитывающий степень податливости сопряжения пояса и стенки: для сварных балок с = 3,25, для клепанных с = 3,75; I1f– сумма собственных моментов инерции пояса и кранового рельса: I1f= If+Ix,р= 50 ∙ 23 / 12 + 4794,22 = 4827,6 см4, где Ix,р= 4794,22 см4 – момент инерции подкранового рельса КР-120, принятый по табл. 9.2. В случае приварки рельса швами, обеспечивающими совместную работу рельса и пояса, за I1f принимают их общий момент инерции. Проверяем стенку сварной балки на совместные действия всех напряжений на уровне верхних поясных швов по формуле  где σx = (Мx/Wx,А)hw/hб = (389090 / 18100,3) 146 / 150 = 20,92 кН/см2; τ = QMSf/(Ix,ntw) = 347,72 ∙ 6719,2 / (1357524,1 ∙ 1,4) = 1,23 кН/см2 – касательные напряжения в сечении с максимальным изгибающим моментом Мх, здесьSf = Af,n(hf/2) = 90,8 (148 / 2) = 6719,2 см3 – статический момент пояса относительно оси х-х.  Рис. 9.4. Местные напряжения в стенке подкрановой балки под колесом крана Таблица 9.2 Характеристики подкранового рельса по ГОСТ 4121-76*

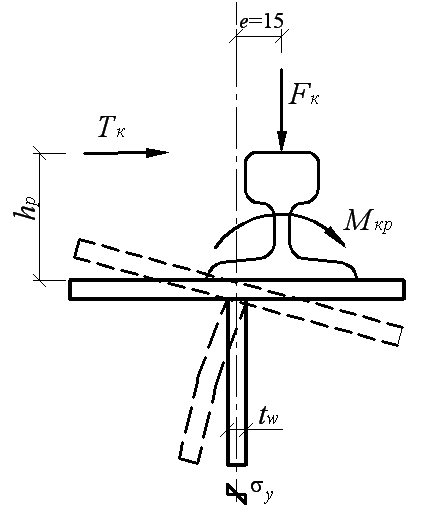

Прочность стенки балки от воздействия местного крутящего момента Мкр (рис. 9.5) проверяем по формуле:  где Mkp = Fkn2 γf γf1 e + 0,75Tknγf hp = 480 ∙ 1,1 ∙ 1,1 ∙ 1,5 + + 0,75 ∙ 17,4 ∙ 1,1 ∙ 17 = 1115,2 кН∙см, здесь е = 15 мм – условный эксцентриситет рельса, равный допустимому смещению рельса относительно оси подкрановой балки; hp= 170 мм – высота подкранового рельса КР-120; Iкр= It+ Ikp,f = 1310 + 133,3 = 1443,3 см4; It= 1310 см4 – момент кручения рельса, принимается по табл. 9.2; Iкр,f= bf tf3/3= 50 ∙ 23 / 3 = 133,3 см4 – момент инерции кручения пояса.  Рис. 9.5. Кручение верхнего пояса балки и изгиб стенки Проверка общей устойчивости подкрановой балки не требуется, так как ее верхний сжатый пояс закреплен по всей длине тормозной конструкцией. Местная устойчивость элементов подкрановой балки проверяется так же, как и обычных балок (см. п. 3.6.6). Устойчивость поясного листа обеспечена отношением свеса сжатого пояса befк его толщине tf. Определяем условную гибкость стенки: Стенку балки следует укреплять поперечными ребрами жесткости, если значение условной гибкости при действии местной нагрузки превышает Ребра жесткости, обеспечивающие местную устойчивость стенки, в подкрановых балках должны иметь ширину не менее 90 мм. Торцы ребер следует плотно пригнать к верхнему поясу без приварки, при этом в балках под краны особого режима работы (7К и 8К) торцы ребер необходимо строгать. Расстояние между ребрами жесткости а = 2hw= 2 ∙ 1460 = 2920 мм, принимаем а = 3 м. Ширина выступающей части парного ребра bp= hw/30 + 40 = 1460 / 30 + 40 = 88,7 мм ≈ 90 мм. Толщина ребра Принимаем ребра жесткости из полосовой стали по ГОСТ 103-76* сечением 90×7 мм (см. табл. 3.7). Ребра жесткости привариваются к стенке непрерывными угловыми швами минимальной толщины. При наличии местного напряжения устойчивость стенки следует проверять, если условная гибкость Расчет на устойчивость стенки балки симметричного сечения, укрепленной только поперечными основными ребрами жесткости, при наличии местного напряжения смятия (σloc ≠ 0) и условной гибкости стенки  При наличии местных напряжений проверку стенки на местную устойчивость следует выполнять в зависимости от значения a/hw, при этом значения M иQ определяют в одном сечении балки. Проверка местной устойчивости стенки при наличии местных напряжений в среднем отсеке (рис. 9.6). Так как а = 3 м > hw = 1,46 м, определяем средние значения Mср и Qср для наиболее напряженного участка с длиной, равной высоте отсека (стенки hw).  Рис. 9.6. К проверке местной устойчивости стенки балки в среднем отсеке: а – распределение напряжений в стенке; б – схема загружения балки и эпюры М и Q Вычисляем величины моментов и поперечных сил на границах расчетного участка (х1 = 4,54 м; х2 = 6 м): Краевое напряжение сжатия в стенке составляет: Среднее касательное напряжение в отсеке равно: Локальное напряжение σloc = 8,45 кН/см2. При отношении a/hw =300/146 = 2,05 > 0,8 рассматривают два случая проверки устойчивости стенки: Первая проверка. Определяем значение критического нормального напряжения:  где ccr= 33,3, коэффициент, определяемый в зависимости от значения коэффициента δ, учитывающего степень упругого защемления стенки в поясах (см. табл. 3.13):  где β – коэффициент, принимаемый для подкрановых балок, к которым не приварены крановые рельсы, равным 2. Значение критического локального напряжения  где при вычислении коэффициентов с1 и с2 при a/hw = 2 > 1,33 вместо а принимаем а1 = 0,67hw= 0,67 · 146 = 97,82 см, следовательно, a1/hw = 97,82 / 146 = 0,67; ρ = 1,04lef /hw = 1,04 ∙ 49,1 / 146 = 0,35 (здесь lef = 49,1 см – условная длина распределения сосредоточенной нагрузки от колеса); с1 = 18,1 – коэффициент, определяемый в зависимости отa1/hw = 0,67 и ρ = 0,35(см. табл. 3.14); с2 = 1,64 – коэффициент, определяемый в зависимости отa1/hw = 0,67 и δ = 2 (см. табл. 3.15). Значение критического касательного напряжения τcr во всех случаях вычисляют по фактическим размерам отсека:  где здесь d =hw = 1,46 м <a = 3 м. Проверяем местную устойчивость стенки: Вторая проверка. Значение критического нормального напряжения  где ccr= 84,7 – коэффициент, определяемый в зависимости от a/hw = 2,05 (см. табл. 3.16). Значение критического локального напряжения  где с1 = 6,7 – коэффициент, определяемый по табл. 3.14 в зависимости от a1/hw = 2,05 и ρ = 0,35; с2 = 1,85 – коэффициент, определяемый по табл. 3.15 в зависимости отa/hw = 2,05 и δ = 2. Значение критического касательного напряжения τcr = 13,4 кН/см2. Проверяем местную устойчивость стенки: Обе проверки показали, что стенка в среднем отсеке устойчива. Аналогично поверяется устойчивость стенки в крайнем отсеке. В балках большой высоты (h > 2 м) с тонкой стенкой при условной гибкости Проверка прогиба подкрановой балки производится по правилам строительной механики. С достаточной точностью прогиб разрезной подкрановой балки определяется по формуле  где Mn,max – изгибающий момент в балке от нагрузки одного крана с γf= 1; fu– предельно допустимый прогиб подкрановой балки, устанавливаемый из условия обеспечения нормальной эксплуатации кранов в зависимости от режима их работы (fu = l/400 для режима работы 5К). Жесткость балки обеспечена. Ее можно было не проверять, так как принятая высота балки hб> hmin. 9.5. Расчет соединения поясов подкрановой балки со стенкой Для повышения качества шва, снижения концентрации напряжений и повышения долговечности балок поясные швы выполняются автоматической сваркой угловыми непрерывными швами одинаковой толщины по всей длине балки с выводом концов шва на планки. Таблица 9.3 Формулы для расчета поясных соединений в составных балках

Обозначения:  – давление от сосредоточенного груза F (для подкрановых балок от давления колеса крана, принимаемого без коэффициента динамичности), где f– коэффициент, принимаемый согласно требованиям СНиП по нагрузкам и воздействиям, lef – условная длина распределения сосредоточенного груза. – давление от сосредоточенного груза F (для подкрановых балок от давления колеса крана, принимаемого без коэффициента динамичности), где f– коэффициент, принимаемый согласно требованиям СНиП по нагрузкам и воздействиям, lef – условная длина распределения сосредоточенного груза.Поясные швы крепления верхнего пояса и стенки, помимо продольного сдвигающего усилия, возникающего от изгиба балки, воспринимают сосредоточенное усилие от колеса крана (табл. 9.3). Требуемая высота шва из условия прочности определяется по формуле  Принимаем kf= 6 мм при автоматической сварке листа с пределом текучести стали до 430 МПа толщиной tf= 20 мм. Нижние поясные швы не воспринимают усилие от колеса крана и рассчитываются только на касательные напряжения от поперечной силы  Принимаем kf′ = 6 мм. | ||||||||||||||||||||||||||||||||||