Федеральное государственное бюджетное образовательное учреждение

Скачать 1.37 Mb. Скачать 1.37 Mb.

|

|

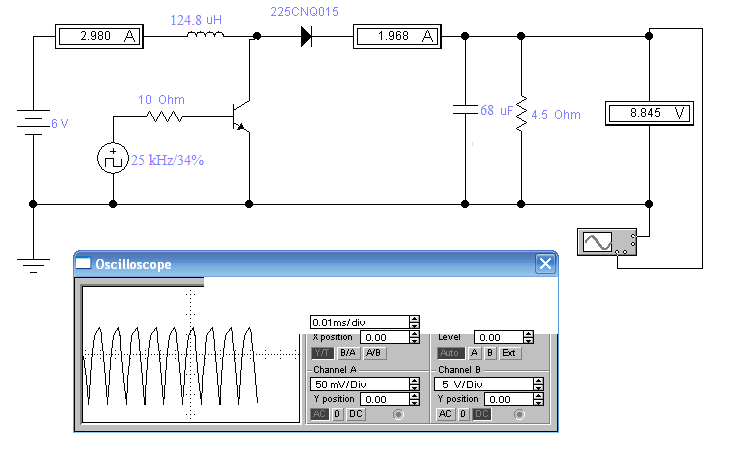

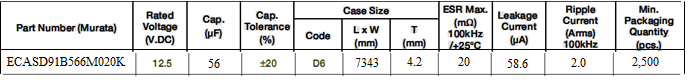

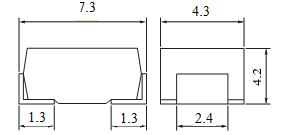

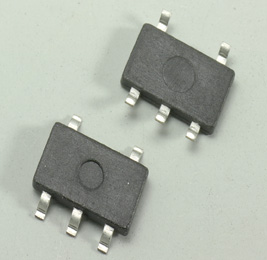

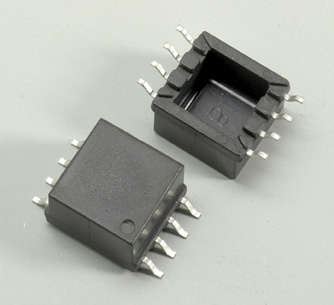

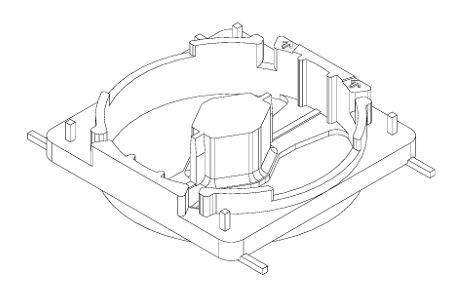

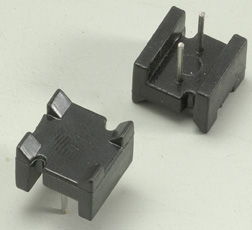

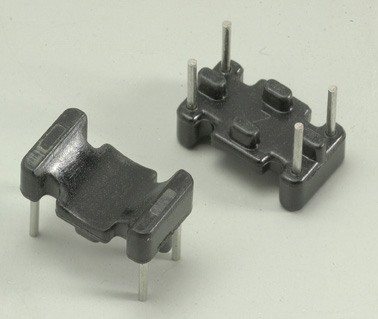

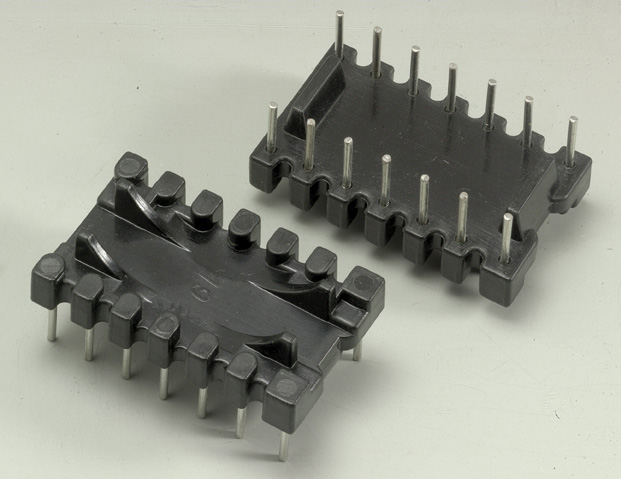

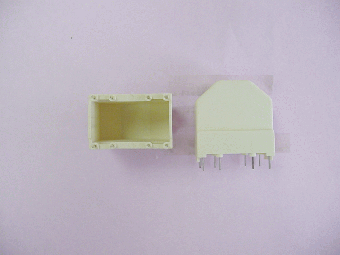

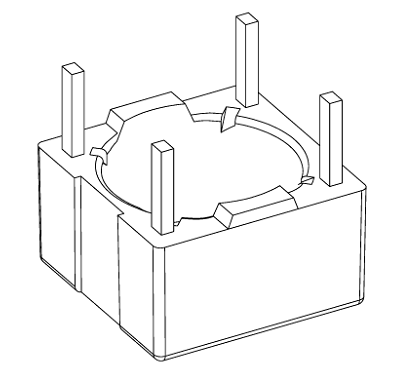

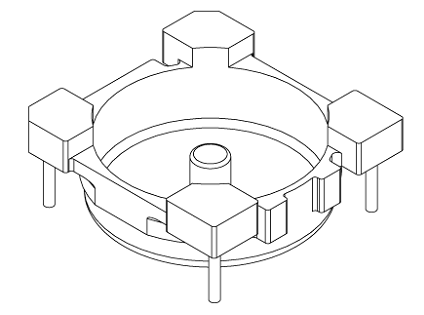

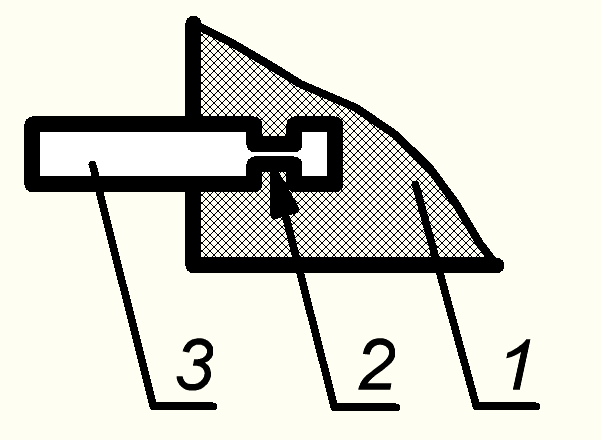

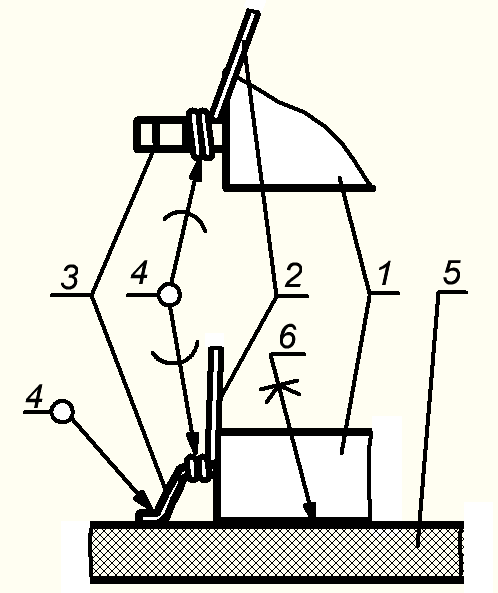

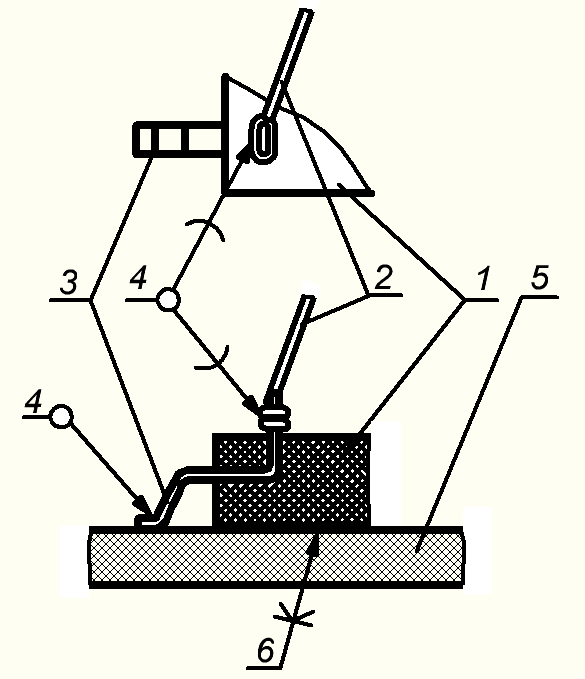

Введение 1 Краткий электрический расчет индуктивности дросселя и емкости конденсатора фильтра 2 Эскизный проект 3 Технический проект 3.1 Постановка задачи 3.2 Выбор размеров сердечника 3.3 Расчет числа витков и выбор материала сердечника 3.4 Расчет параметров обмотки 3.5 Расчет габаритных и установочных размеров дросселя 4 Метрологическое обеспечение Заключение Список литературы Введение Силовая электроника – стремительно развивающееся направление техники, целью которого являются снижение массы и габаритов устройств питания электронных средств. В устройствах питания, работающих на промышленной частоте 50 Гц, размеры трансформатора питания занимали от 20% до 50 % объема и массы устройств питания вследствие очень низкой частоты питающей сети. Увеличение частоты приводит к уменьшению габаритных размеров трансформаторов. Однако передавать электрическую энергию с частотой выше, чем 50 Гц на большие расстояния невозможно, так как с увеличением частоты растет ее излучения в окружающее пространство. Поэтому преобразование промышленной частоты в более высокую производится непосредственно в устройствах питания. Современные преобразовательные устройства работают уже на частотах до 2 МГц. Основными элементами всех преобразователей являются электронный ключ и дроссель или трансформатор. Частота коммутации электронного ключа определяет новую частоту, на которой происходит передача энергии во вторичные цепи. В качестве электронных ключей обычно используют транзисторы, работающие в ключевом режиме. Последние могут работать только при постоянной полярности напряжения, то есть от источников постоянного напряжения. Этими источниками может быть выпрямленное напряжение питающей сети, химические и другие источники. Электронный ключ может находиться во включенном и выключенном состояниях. В бустерной схеме во включенном состоянии транзистора постоянное напряжение поступает на дроссель, который накапливает электрическую энергию в виде магнитного поля (заряжается). При выключении транзистора накопленная дросселем энергия отдается в нагрузку (разряжается). В установившемся режиме величина отдаваемой в нагрузку мощности равна величине мощности, полученной от источника постоянного напряжения. Во время отдачи мощности в нагрузку соотношения составляющих мощности: тока и напряжения будет зависеть от соотношения времени нахождения транзистора во включенном и выключенном состояниях. Учитывая непрерывный характер протекания тока через дроссель как во время накопления энергии, так и во время ее отдачи в нагрузку получается, что баланс мощностей при неизменном значении первичного напряжения будет обеспечиваться только э.д.с. (напряжением) при разомкнутом ключе. Поэтому, чем меньше время разряда дросселя, тем большая величина напряжения появляется на его выводах, что в принципе подтверждается известным выражением где Производить номинальный ряд дросселей сложно, так как кроме достаточно широкого ассортимента значений индуктивности, должен быть еще и широкий спектр допустимых токов. Силовая электроника развивается очень быстро. Поэтому, какие значения этих параметров дросселей будут востребованы потребителями на данный момент представляет собой неопределенность и практически не поддается маркетинговым исследованиям. Поэтому в настоящее время дроссели и импульсные трансформаторы продолжают оставаться изделиями частного применения: их проектируют под конкретное изделие. А сам процесс проектирования в настоящее время таких моточных изделий остается актуальным. 1 Краткий электрический расчет индуктивности дросселя и емкости конденсатора фильтра бустерной схемы 1.1 Определяем величину сопротивления нагрузки  , ,где 2.2 Определяем коэффициент заполнения  , ,где 2.3 Определим значение индуктивности дросселя  , ,где 2.4 Определим расчетное значение емкости конденсатора  , ,где Проведем моделирование бустерной схемы с целью проверки результатов расчета. Результаты моделирования представлены на рисунке 1.1. 2.5 Выбираем номинальное значение емкости Коэффициентом пульсаций определяется как где Значение размаха пульсаций выходного напряжения Подставляя соответствующие числовые значения в последнее выражение, получаем Тогда коэффициентом пульсаций имеет значение  , ,что почти совпадает с заданной в ТЗ (2 %).  Рисунок 1.1 – Фото с результатами моделирования с помощью программы EWB 2.6 Выбирать выходной конденсатор необходимо и по величине сопротивления потерь Рабочее напряжение конденсатора Выбираем ближайшее в сторону увеличение номинальное значение рабочего напряжения конденсатора, которое отличается для разных производителей. Проведем анализ параметров электролитических конденсаторов для поверхностного монтажа с низким эквивалентным последовательным сопротивлением ЭПС (ESR в английской аббревиатуре), выпускаемых специально для импульсных источников питания [2 - 4]. Выбрали конденсатор типа ECAS91B566M020K фирмы Murata Япония. Его основные параметры приведены в таблице 1.1. Таблица 1.1  Его габаритные и установочные размеры представлены на рисунке 1.2.  Рисунок 1.2 - Габаритные и установочные размеры конденсатора типа ECAS91B566M020K фирмы Murata 2 Эскизный проект дросселя Целью эскизного проекта является определения наиболее простого конструктивного построения изделия, полностью соответствующего требованиям ТЗ. Такое конструктивное исполнение предполагает минимальное число компонентов, входящих в состав изделия, простые формы компонентов и применение простых способов получения этих форм с использованием допустимых требованиями ТЗ технологий. В общем случае дроссель – это катушка индуктивности с элементами ее подсоединения к тому устройству, где предполагается его использование. Эти элементы часто называют аксессуарами или фурнитурой. Требование ТЗ по уровню электромагнитного излучения (низкий) предполагает использование в конструкции дросселя кольцевого сердечника [5]. Серийный характер производства предполагает при изготовлении дросселя использование специализированного оборудования и приспособлений, что накладывает определенные требования к номенклатуре компонентов дросселя и их формообразованию. Кроме этого, проектируемое изделие должно быть приспособлено под технологию монтажа на поверхность Характер эксплуатации (стационарная) не предъявляет жестких требований к креплению дросселя к несущей конструкции изделия, где предполагается использование проектируемого дросселя. При таких условиях эксплуатации наиболее простым и эффективным способом закрепления в условиях серийного производства является механическое крепление с помощью паяного соединения. Использование винтовых соединений приводит к увеличению времени на проведение операции сборки платы и процесс ее автоматизации, а также усложняет конструкцию дросселя. Организовать контакты для пайки на катушке, изготовленной только на базе кольцевого сердечника и адаптированных под поверхностный монтаж при серийном производстве, весьма проблематично. Поэтому обычно в конструкции дросселя катушка устанавливается на основание, в состав которого входят контакты для подключения дросселя к электрической схеме и механического крепления к печатной плате источника питания, где предполагается установка этого дросселя. Существуют разные конструкции оснований. Некоторые типы конструкций для монтажа на поверхность изготавливаются серийно и адаптированы под конкретные размеры сердечников показаны на рисунке 2.1.   а) б)  в) Рисунок 2.1 – Основания катушек на кольцевых сердечников для монтажа на поверхность фирмы Lepcos Большинство же серийно выпускаемых оснований предназначены для монтажа в отверстие (рисунок 2.2). В качестве отечественных материалов для прессованных и литых каркасов применяют пресспорошки К-21-22, К-114-35, К-211-3, ФКПМ-15 и др. (ГОСТ 5689-60), литьевые материалы на основе полиамидных смол (поликапролактам, продукт № 68) (ТУМ 617-57), термостойкие пресс-порошки АГ-4С (ГОСТ 20437-89), К-41-5 (ВТУ МХП 4386-55). Пресс-порошки типа К имеют тенденцию к растрескиванию в процессе старения. Поэтому в нашем конкретном будем использовать для материала основания наиболее распространенный и дешевый пресс-порошок типа АГ-4С.   а) б)   в) г)   д) е) Рисунок 2.2 – Основания катушек на кольцевых сердечников для монтажа в отверстие фирмы Lepcos Возможны два способа расположения катушки относительно поверхности основания катушки: параллельно и перпендикулярно (на ребро). Соответственно для каждого способа существуют свои основания, как показано на рисунках 2.1 и 2.2. Обычно внешний диаметр кольцевого сердечника [6 - 8, 13] и, следовательно, катушки больше ее высоты. Поэтому при одинаковых размерах катушки площадь, занимаемая дросселем на поверхности платы блока питания при параллельной компоновке будет больше аналогичной при компоновке на ребро. Отсюда следует, что площадь печатной платы блока питания при параллельной компоновке При параллельной компоновке минимальные размеры основание для катушки получаются при квадратной форме основания со стороной При компоновке на ребро минимальные размеры основание для катушки получаются при прямоугольной форме основания со сторонами Если объем платы со стороны компонентов, определяется габаритными размерами дросселя (дроссель является самым высоким компонентом над поверхностью платы) , то этот объем где При этих же начальных условиях объем платы Тогда разница объемов Отсюда следует, что в случае, если объем платы со стороны компонентов определяется габаритными размерами дросселя, минимальный объем платы получается при параллельной компоновке, так как обычно Если объем платы со стороны компонентов, определяется габаритными размерами иного компонента высотой Отсюда следует, что в случае, если объем платы со стороны компонентов определяется габаритными размерами иного компонента, минимальный объем платы получается при компоновке на ребро, так как обычно Другим критерием выбора способа компоновки дросселя являются механические напряжения в паяных соединениях выводов изделия с контактными площадками платы. Несмотря на то, что заданная в ТЗ вторая группа эксплуатации предполагает статический режим механических нагрузок, во время переноски аппаратуры при ее установке на рабочее место в паяных соединениях возникают также динамические механические напряжения. Эти напряжения при прочих равных условиях определяются моментами инерции и моментами сил реакции в паяных соединениях. Габаритный размер над поверхностью печатной платы при компоновке на ребро обычно больше, чем при параллельной компоновке. Поэтому момент инерции при компоновке на ребро больше, чем при параллельной компоновке. По этой причине моменты сил реакции в паяных соединениях при компоновке на ребро больше, чем при параллельной компоновке. Положение в этом случае усугубляется еще тем, что при компоновке на ребро расстояния между выводами меньше и, следовательно, больше величина сил реакции. Поэтому с точки зрения защиты от механических воздействий предпочтение однозначно отдается параллельной компоновке. На основании выше приведенных рассуждений можно сделать вывод: при проектировании дросселя, адаптированного для использования при монтаже на поверхность, предпочтение отдается параллельному способу компоновки катушки на основание. В пользу этого вывода указывает отсутствие в номенклатуре изделий ведущих фирм-производителей оснований для монтажа на ребро, предназначенных для монтажа на поверхность (рисунки 2.1 и 2.2). Установка катушки на ребро предъявляет повышенные требования по механическому креплению дросселя на печатную плату. Поэтому в этом случае используются выводы для монтажа в отверстие, как показано на рисунке 2.2. Эти выводы обеспечивают целостность паяных соединений при более высоких уровнях механических напряжений. Такие же выводы применяются при параллельной компоновке для достаточно больших массогабаритных параметров катушки, в частности, когда диаметр катушки превышает 30 мм. Дальнейшее увеличение массогабаритных параметров требует дополнительного механического крепления с помощью защелок или винтового соединения. При параллельной компоновке и монтаже на поверхность для достаточно больших массогабаритных параметров катушки, в частности, когда диаметр катушки превышает 30 мм в конструкции основание катушки предусматривают много контактов. Большинство из этих контактов выполняют функцию крепежных как показано на рисунках 2.1а, б. Дальнейшее увеличение массогабаритных параметров требует дополнительного механического крепления только с помощью винтового соединения и после операции пайки. Крепление катушки на основание осуществляется с помощью клеевого соединения на плоскость основания или в специальное гнездо (рисунки 2.1 и 2.2). При выбранной для нашего проектируемого дросселя параллельной компоновке гнездо имеет форму, показанную на рисунках 2.1в, 2.2д и 2.2е. Наличие в этих случаях цилиндрической поверхности, охватывающий внешний диаметр катушки ухудшает отбор тепла, поэтому в нашей конструкции откажемся от этого элемента основания и, следовательно, от гнезда в целом. Направляющий стержень, расположенный по центру гнезда, так же снижает отвод тепла от поверхности катушки, ограниченной ее внутренним диаметром. Однако, площадь этой поверхности меньше, чем площадь по внешнему диаметру. Поэтому вклад поверхности, ограниченной ее внутренним диаметром, в общий отвод тепла от катушки незначителен и, следовательно, при необходимости его можно не учитывать. Такая необходимость напрашивается применением в проектируемой конструкции направляющего стержня. Во-первых, этот стержень обеспечивает центрирование катушки при установке ее на основание и тем самым упрощает технологию сборки дросселя. Во-вторых, стержень берет на себя часть нагрузки при внешнем механическом воздействии и тем самым увеличивает механическую прочность дросселя, особенно при посадке катушки на предварительно смазанную клеем поверхность стержня. Однако при полном или почти полном заполнении окна сердечника проводом отверстие по центру катушки практически отсутствует. В этом случае реализуется вариант конструктивного построения основания с гнездом, но без центрального стержня, представленный на рисунках 2.1б, 2.2г и 2.2д. При незначительных массогабаритных параметрах возможно использование варианта, представленного на рисунке 2.1а. В последнем варианте вся нагрузка от внешних механических воздействий падает только на клеевое соединение. Конструктивное исполнения паяного соединения выводов катушки и каркаса определяется в основном способностью деформирования провода катушки при механическом закреплении провода выводов катушки путем их навивки вокруг контактов основания перед пайкой, а также размерами паяного соединения. При диаметре провода до 0,5 мм приемлемы варианты исполнения контактов, представленных на рисунках 2.1а, б. Контакт представляет отрезок полосы шириной от 2 до 5 мм и толщиной от 0,3 до 1 мм с химическим покрытием из чистого олова, а также химических соединений типа SnAgCu, NiAu, Ag, SnBi, SnAg, SnCu и PdAu. Толщина покрытия от 50 до 120 мкм [12]. Контакты армируются в тело основания при ее формообразовании в литьевых машинах. В случае, когда армируемая часть контакта представляет из себя плоскую пластинку существует вероятность ее несанкционированного выпадания или вытаскивания из тела основание. Для предотвращения этого негативного эффекта на армируемой части контакта делают выступы или уступы, как показано на рисунке 2.3  1- фрагмент основания; 2 – уступ; 3 - контакт Рисунок 2.3 Пайка проводов обмотки диаметром менее 0,4 мм производится у основания контактов с предварительным оборотом провода вокруг контакта от 1 до 3 витков, как показано на рисунке 2.4. При этом не допускается монтаж вывода с натягом, но и излишняя длина провода тоже не нужна, чтобы провод не болтался. В конструкции основания, представленной на рисунке 2.1б, провода выводов катушки проводятся к месту паяного соединения с контактами через канавки, чтобы при установке дросселя на печатную плату провода не касались поверхности платы и не препятствовали механическому контакту посадочных плоскостей основания и платы.  1 - фрагмент основания; 2 – вывод катушки; 3 – контакт; 4 – паяное соединение; 5 – фрагмент печатной платы; 6 – клеевое соединение Рисунок 2.4 С увеличением диаметра увеличивается жесткость провода при изгибных деформациях. В этом случае желательно иметь форму вывода от катушки с большим радиусом изгиба и без натяга. Вариант такого электромонтажа выводов катушки, представлен на рисунке 2.5.  1 - фрагмент основания; 2 – вывод катушки; 3 – контакт; 4 – паяное соединение; 5 – фрагмент печатной платы; 6 – клеевое соединение Рисунок 2.5 По величине тока, протекающего через обмотку дросселя, равного 3 А (рисунок 1.1) с помощью таблицы А1 [12] выберем провод. Его параметры заносим в таблицу 2. 1. Таблица 2.1

| ||||||||||||||||||||||||||