Техническая инструкция БСУ-ТМ. ТИ 110.25000.00029. Филиал октябрьская железная дорога дирекция пригородных перевозок транском структурное подразделение моторвагонная дирекция

Скачать 1.03 Mb. Скачать 1.03 Mb.

|

Требования безопасности.Требования безопасности работ обеспечиваются в соответствии с инструкциями по охране труда: Для слесарей по ремонту электроподвижного состава ИОТ-ТЧ-10-002-2008. Для слесарей по ремонту подвижного состава при работе на тракционных путях ИОТ-ТЧ-10-028-2009. Технологическая оснастка, инструмент, материалы.Таблица 2.1.

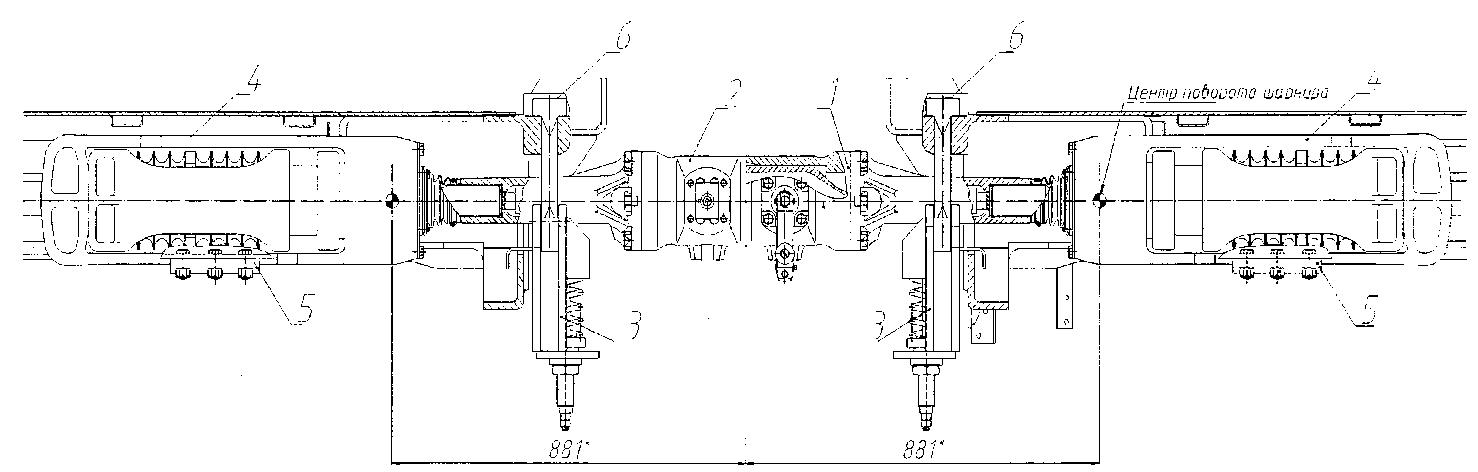

Общие положения.Беззазорные сцепные устройства БСУ-ТМ установлены на электропоездах серии ЭД4М 0369, 0373 и далее. Настоящая инструкция предусматривает следующие виды работ для поддержания БСУ-ТМ в технически исправном состоянии: ТО-2 – наружный осмотр и проверка без расцепа вагонов слесарями РПС на ремонтных позициях ТО-2, ответственность за производство работ возлагается на сменного мастера участка № 22 на площадке депо Металлострой и сменного мастера участка № 24 на Финляндской площадке депо. ТО-3 – наружный осмотр и проверка без расцепа вагонов слесарями РПС на ремонтных позициях ТО-3, ответственность за производство работ возлагается на сменного мастера ТО-3 участка № 21 на площадке депо Металлострой и сменного мастера ТО-3 участка № 23 на Финляндской площадке депо. ТР-1 – наружный осмотр и проверка с расцепкой вагонов через ТР-1 слесарями РПС на ремонтных позициях ТР-1, ответственность за производство работ возлагается на сменного мастера ТР-1 участка № 21 на площадке депо Металлострой и сменного мастера ТР-1 участка № 23 на Финляндской площадке депо. ТР-1 с расцепкой вагонов совместить с техническим обслуживанием букс на ТР-1 в соответствии с графиком ремонта электропоездов. Постановку МВПС на ремонтные позиции производить в соответствии с требованиями местной инструкции по организации и производству маневровой, экипировочной и хозяйственной работы на территории депо Санкт-Петербург – Московское ТЧ-10.20. Настоящая инструкция разработана в соответствии с руководством по эксплуатации беззазорного сцепного устройства БСУ-ТМ ТМ120.01.05.000 РЭ и инструкцией по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог. Комплект специальных ключей для работы с БСУ-ТМ хранится на электропоезде в составе технической аптечки. Перед расцепкой БСУ-ТМ убедиться, что межвагонный переход HÜBNER расцеплен, фиксирующие тросы закреплены за рым-болты. В противном случае произвести расцепление межвагонного перехода в соответствии с технологической инструкцией ТИ 110.25000.00031 «Обслуживание межвагонного перехода HÜBNER». Описание конструкции сцепного устройства.Общие сведения. Межвагонное сцепное устройство БСУ-ТМ предназначено для беззазорного жесткого сцепления вагонов электропоездов и рельсовых автобусов, что позволяет существенно снизить динамические нагрузки при движении поезда и уменьшить износ контура зацепления. Сцепное устройство БСУ-ТМ позволяет выполнить межвагонный переход ровным, без традиционного горба, что обеспечивает более комфортные условия для пассажиров. БСУ-ТМ имеет контур зацепления по ОСТ 32.193-2002 и может быть использована для стыковки с БСУ-3 и БСУ-4. Для сцепления со сцепкой СА-3 предусмотрен переходник. Беззазорное сцепное устройство БСУ-ТМ в сцепленном положении приведено на рис. 4.1.  Рис. 4.1. Беззазорное сцепное устройство БСУ-ТМ в сцепленном положении 1 - головка сцепки с автоматическими замками, 2 - головка сцепки с ручными замками и центрирующим конусом, 3 - центрирующая балочка, 4 - поглощающий аппарат, 5 - планка поддерживающая, 6 - подвеска маятниковая. БСУ-ТМ с установленным в головку сцепки переходником для перевозки вагонов по магистральным путям (без пассажиров) и выполнения маневровых работа со сцепкой СА-3 показано на рис. 4.2.  Рис. 4.2. Беззазорное сцепное устройство БСУ-ТМ с переходником для перевозки вагонов по магистральным путям (без пассажиров) и маневровых работ со сцепкой СА-3 1 - переходник для маневровых работ со сцепкой СА-3, 2 - головка сцепки с ручными замками, 3 - центрирующая балочка, 4 - стопор. Сцепное устройство БСУ-ТМ (рис. 4.1) состоит из головки сцепки с автоматическими замками поз. 1, головки сцепки с ручными замками поз. 2, центрирующих балочек поз. 3, поглощающего аппарата поз 4, поддерживающей планки поз 5 и подвески маятниковой поз. 6. При формировании состава вагоны оборудуются с одной стороны головкой сцепки с автоматическими замками, с другой стороны головкой сцепки с ручными замками и центрирующим конусом. При необходимости ручные и автоматические замки могут быть переставлены с одной головки сцепки на другую. Для сцепки вагонов необходимо центрирующий конус ввести в головку сцепки с автоматическими замками, при этом стопоры автоматически входят в окна центрирующего конуса, обеспечивая надежное, беззазорное соединение вагонов, см. рис. 4.3.

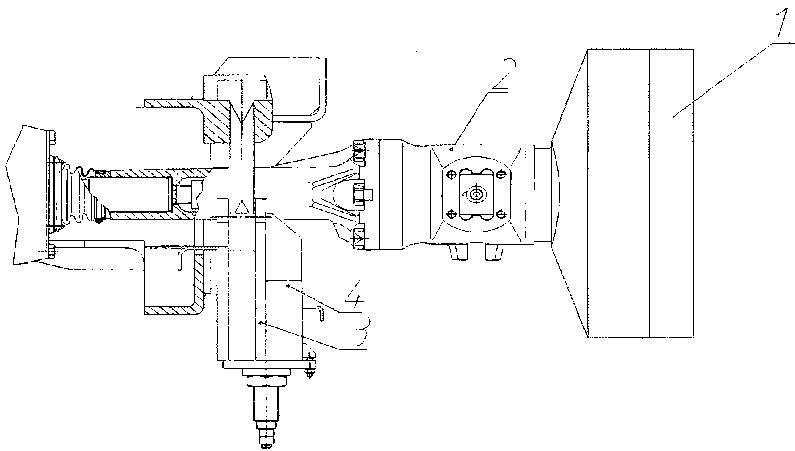

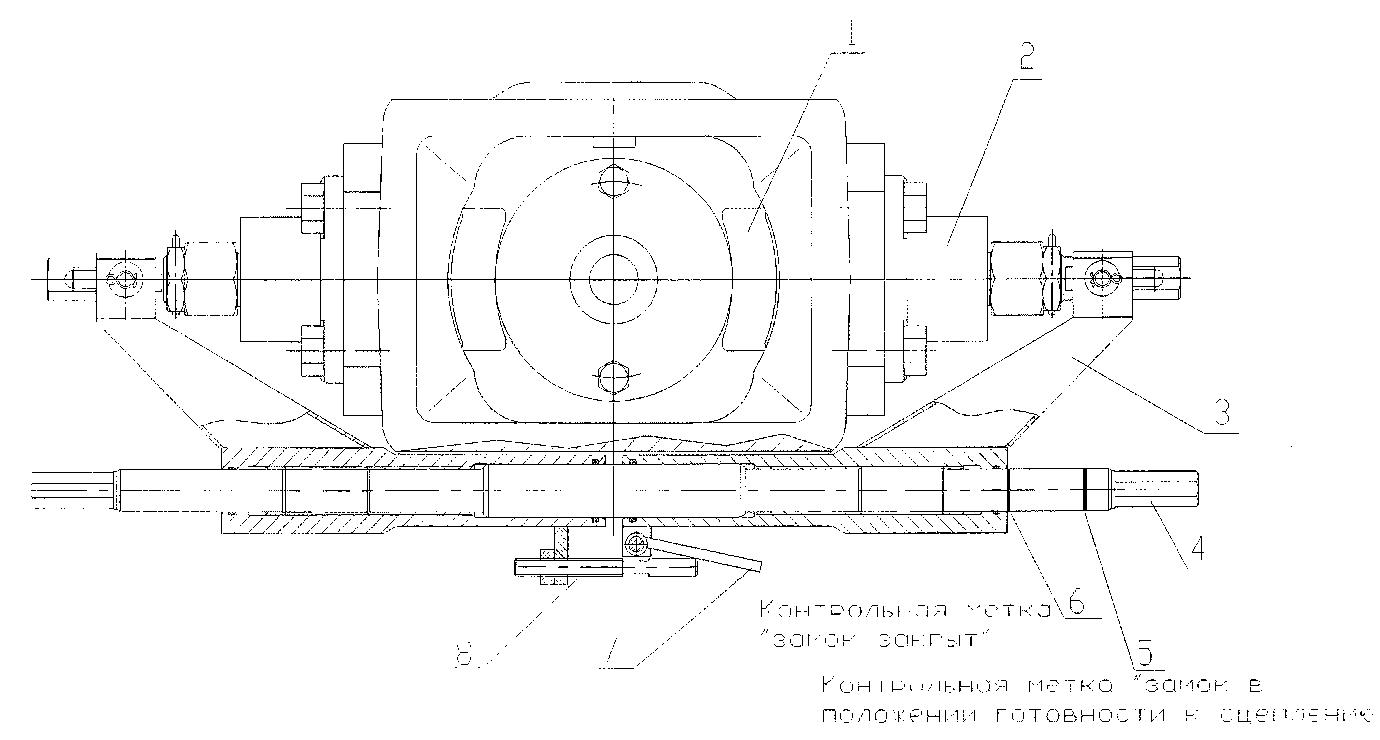

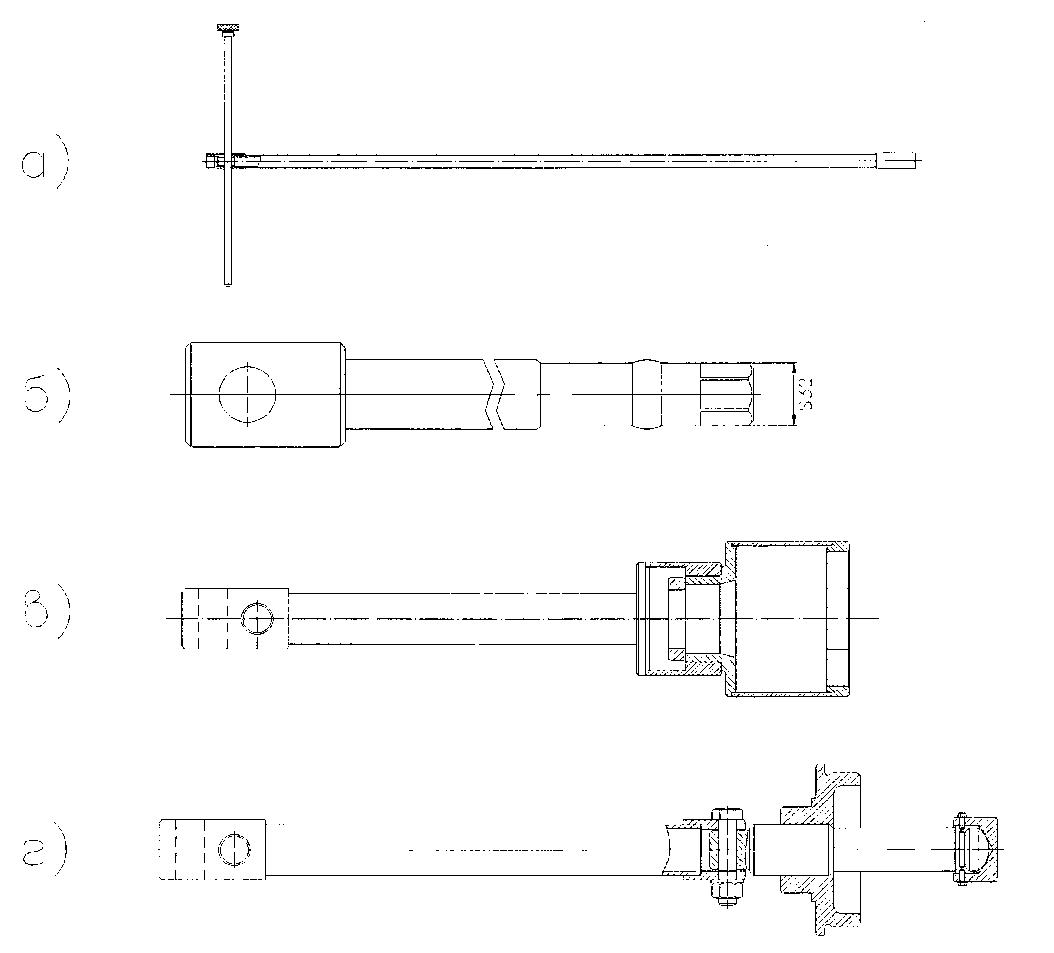

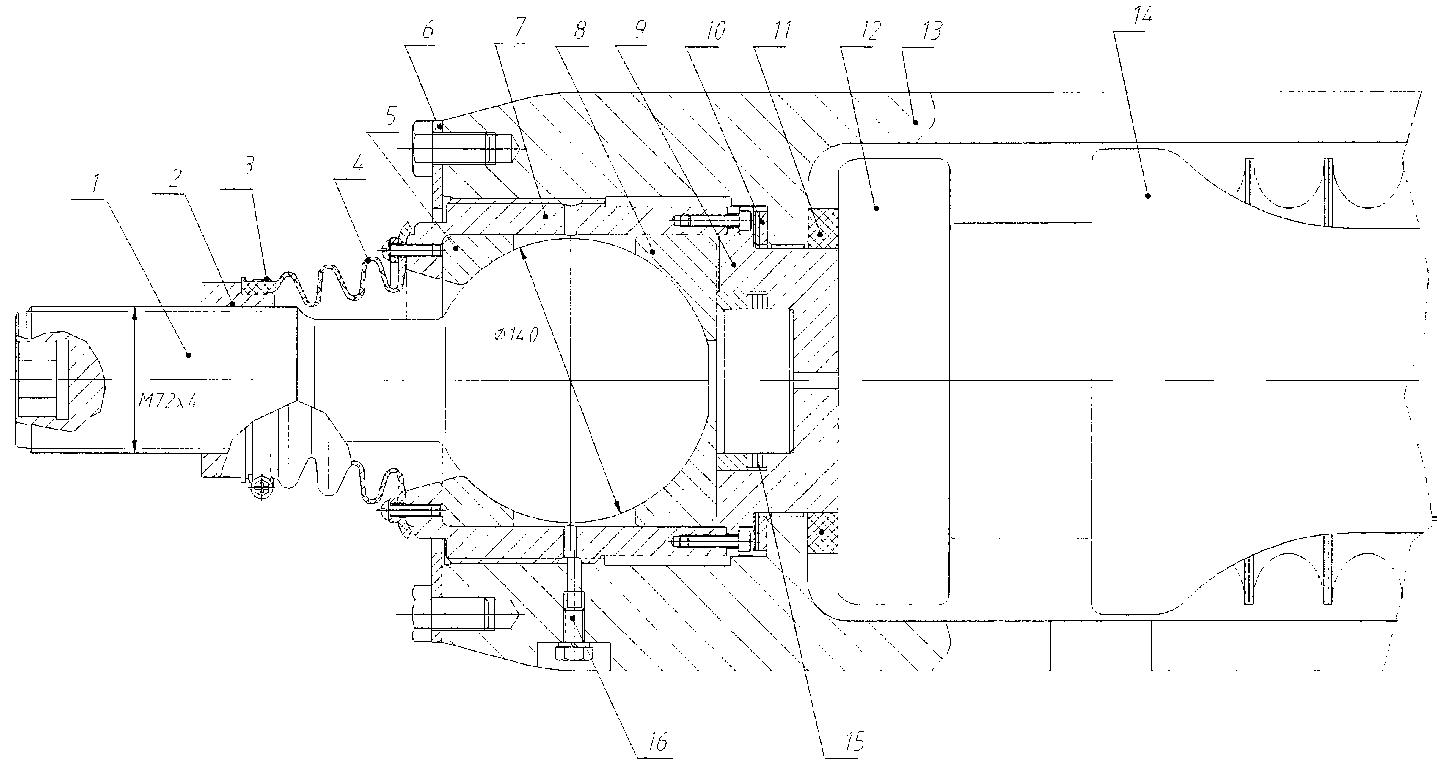

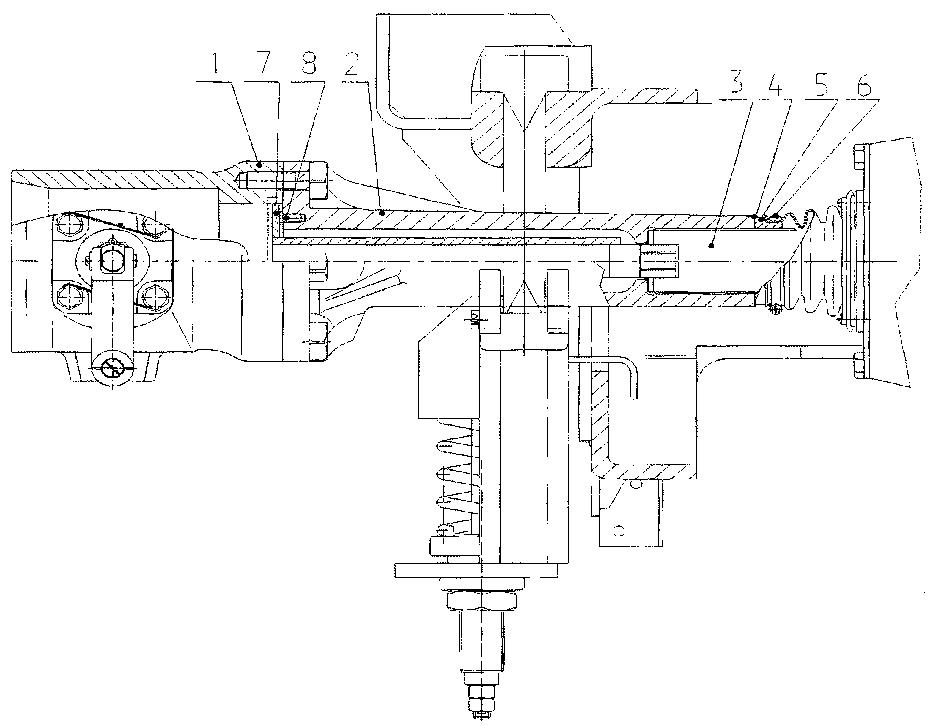

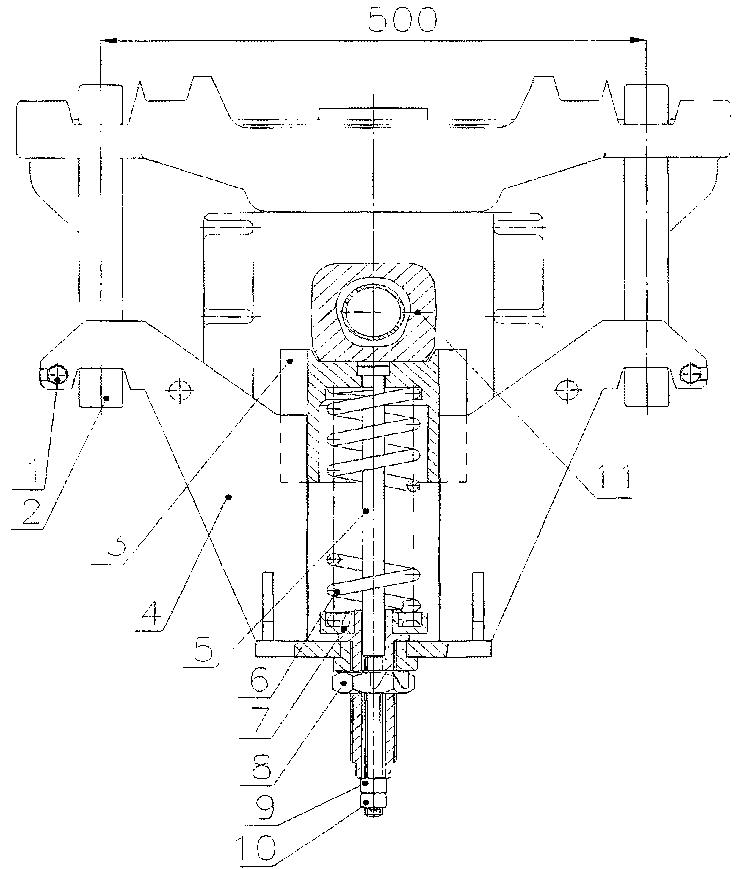

Рис. 4.3. Принцип работы автосцепки БСУ-ТМ при сцеплении вагонов. 1 - головка автосцепки с автоматическими замками, 2 - центрирующий конус, 3 - автоматические замки. Головка автосцепки с автоматическими замками и механизмом расцепления. Головка автосцепки предназначена для обеспечения сцепления вагонов и передачи тяговых и тормозных усилий, возникающих в процессе эксплуатации электропоезда, на поглощающий аппарат. Головка автосцепки с автоматическими замками 2 и механизмом расцепления 3 показана на рис. 4.4.  Рис. 4.4. Головка сцепки с автоматическими замками и механизмом расцепления 1- стопоры, 2 - автоматические замки, 3 - механизм расцепления, 4 - винт управления механизмом расцепления, 5 - контрольная метка «замок в положении готовности к сцеплению», 6 - контрольная метка «замок закрыт», 7 - флажок сигнала расцепа, 8 - толкатель. Вращением винта поз. 4 с помощью специального ключа с шестигранной головкой S19, см. рис. 4.5, стопоры поз. 1 можно ввести в полость головки сцепки (положение замок закрыт) и вращением в обратную сторону полностью их вывести из головки (положение замок открыт). На поверхности каждого хвостовика нанесены по две метки в виде кольцевых проточек 5 и 6, соответствующие положениям «замок в положении готовности к сцеплению» и «замок закрыт». Для дополнительной визуализации положения стопоров поз. 1 в головке введен сигнал расцепа. В положении «замок закрыт» толкатель поз. 8 поднимает флажок в положение близком к горизонтальному. В положении «замок открыт» флажок сигнала расцепа находится в вертикальном положении. Для работы с ручными и автоматическими замками используется спецключ, см рис. 4.5.  Рис. 4.5. Специальные ключи для работы с автосцепкой БСУ-ТМ. а) - специальный ключ для работы с ручными и автоматическими замками на головках автосцепки, б) - силовой ключ для сборки резьбового соединения хвостовика головки автосцепки с шарнирным узлом, в) - торцевой ключ для сборки шарнирного узла с корпусом тяговым, г) - приспособление для сжатия поглощающего аппарата. Поглощающий аппарат с шарнирным узлом. Поглощающий аппарат с шарнирным узлом, см. рис. 4.6, состоит из тягового корпуса 13, в который закручивается по резьбе M180x4 шарнирный узел 7 поглощающего аппарата Р-2П поз. 14, упорной плиты 12 и резинометаллического демпфера 11. Шарнирный узел закручивается в тяговый корпус до упора в упорный бурт при помощи торцевого ключа, см. рис. 4.5в). При этом между торцом шарнирного узла и упорной плитой должен быть зазор порядка 1...3мм. Для обеспечения требуемой величины зазора используются регулировочные прокладки 10. Для компенсации зазора между торцом шарнирного узла и упорной плитой служит резинометаллический демпфер 11. Стопорная пластина 6 обеспечивает фиксацию резьбового соединения M180x4 тягового корпуса с шарнирным узлом. Крепление стопорной пластины к тяговому корпусу осуществляется двумя болтами M16x25 установленными на фиксатор резьбы Loctite 242 или Анатерм - 6. Шарнирный узел состоит из сферического шарнира 1 с вкладышем 5 и подпятником 8, установленными в корпус 7. Для регулировки момента проворота сферы в шарнирном узле служит тарельчатая шайба 11, которая давит на сферу через подпятник с тарированным усилием, обеспечивающим момент про ворота сферы в пределах 2...3 кгм. Для защиты шарнирного узла от попадания в него пыли и грязи служит гофрочехол 4, который одним концом крепится винтами М6 к корпусу шарнирного узла, а другим к контргайке, установленной на резьбу М72х4 с помощью хомута 3. Шарнирный узел обеспечивает возможность поворота оси сцепки относительно оси вагона на угол до 16°. Для смазки шарнирного узла предусмотрено резьбовое отверстие M10, в которое установлена заглушка 16.  Рис. 4.6. Поглощающий аппарат с шарнирным узлом 1 - резьбовой палец шарнирного узла, 2 - контрогайка резьбы М72х4, 3 - хомут крепления гофрочехла, 4 - гофрочехол, 5 - вкладыш, 6 - стопорная пластина, 7 - корпус шарнирного узла, 8 - подпятник, 9 - стакан, 10 - регулировочные шайбы , 11 - резинометаллический демпфер, 12 - упорная плита, 13 - тяговый корпус, 14 - поглощающий аппарат Р-2П, 15 - тарельчатая пружина, 16- заглушка отверстия для смазки шарнирного узла. Поглощающий аппарат с шарнирным узлом устанавливается в раму вагона и крепится в ней штатной поддерживающей планкой 21-3Ш ОСТ 24.052.02-83. Резьбовой палец М72х4 шарнирного узла вворачивается силовым ключом рис. 4.5в) в хвостовик головки автосцепки до упора в торец резьбового отверстия хвостовика головки сцепки, см. рис. 4.7.  Р  ис. 4.7. Сборка шарнирного узла с хвостовиком головки сцепки ис. 4.7. Сборка шарнирного узла с хвостовиком головки сцепки1 - корпус головки сцепки, 2 - хвостовик головки сцепки, 3 - резьбовой хвостовик шарнирного узла, 4 - стопорная шайба, 5 - контргайка, 6 - хомут крепления гофрочехла, 7 - болт M10, 8 - фиксатор. Контровка резьбового соединения М72х4 хвостовика головки сцепки с шарнирным узлом осуществляется контргайкой, см. поз. 5 на рис. 4.7 и дополнительно фиксатором 8, который вставляется в головку сцепки и своим шестигранным наконечником входит на глубину не менее 15 мм в шестигранное гнездо резьбового пальца шарнирного узла. Контргайка 5 стопорится стопорной шайбой 4. Относительно головки сцепки фланец фиксатора крепится 2 болтами M10, см. поз. 7 на рис. 4.7, устанавливаемыми по месту. Для сжатия поглощающего аппарата необходимо вывернуть из тягового корпуса шарнирный узел и завернуть в тяговый корпус приспособление для сжатия поглощающего аппарата поз. 1 на рис. 4.8. Вращая вороток, сжать поглощающий аппарат на 20мм и вставить между корпусом поз. 6 и нажимной плитой закладной элемент поз. 5.  Рис. 4.8. Сжатие поглощающего аппарата. 1 - приспособление для сжатия, 2 - корпус тяговый, 3 - упорная плита, 4 - нажимная плита, 5 - закладной элемент, 6 - корпус поглощающего аппарата. Центрирующая балочка. Центрирующая балочка (рис. 4.9) предназначена для поддержания сцепного устройства БСУ-ТМ в горизонтальном положении и регулирования положения оси сцепки. Балочка состоит из корпуса 4, опоры 3, штока 5 и пружины 6 и подвешивается к ударной розетке вагона посредством подвески маятниковой 2.  Рис. 4.9. Центрирующая балочка 1 - предохранительные оси, 2 - подвеска маятниковая, 3 - опора, 4 - корпус, 5 - шток, 6 -пружина, 7 - резьбовая втулка, 8, 10 - контргайки, 9 - гайка регулировочная, 11 - хвостовик. Хвостовик головки сцепки 10 опирается на подпружиненную опору 3 центрирующей балочки, которая скользит вдоль направляющих корпуса 4, обеспечивая отсутствие зазора и постоянную упругую его поддержку при смещении осей вагонов. Для регулирования положения осей головок сцепки необходимо вращением резьбовой втулки 7 выставить опору 3 так, чтобы оси сцепок находились в требуемом положении, и зафиксировать положение резьбовой втулки 7 контргайкой 8. Гайку 9 завернуть до упора в торец резьбовой втулки 7. Заданное положение регулировочной гайки 9 зафиксировать контргайкой 10. После сцепления вагонов головки сцепок жестко закрепляются между собой и необходимость в их центрировании пропадает. Поэтому после сцепления вагонов опору 3 необходимо опустить вниз так, чтобы между хвостовиком 11 и опорой 3 появился зазор порядка 2...5 мм. Опускание опоры осуществляется закручиванием гайки 9, которая тянет шток 5 вместе с опорой 3 вниз, сжимая пружину 6. |