Техническая инструкция БСУ-ТМ. ТИ 110.25000.00029. Филиал октябрьская железная дорога дирекция пригородных перевозок транском структурное подразделение моторвагонная дирекция

Скачать 1.03 Mb. Скачать 1.03 Mb.

|

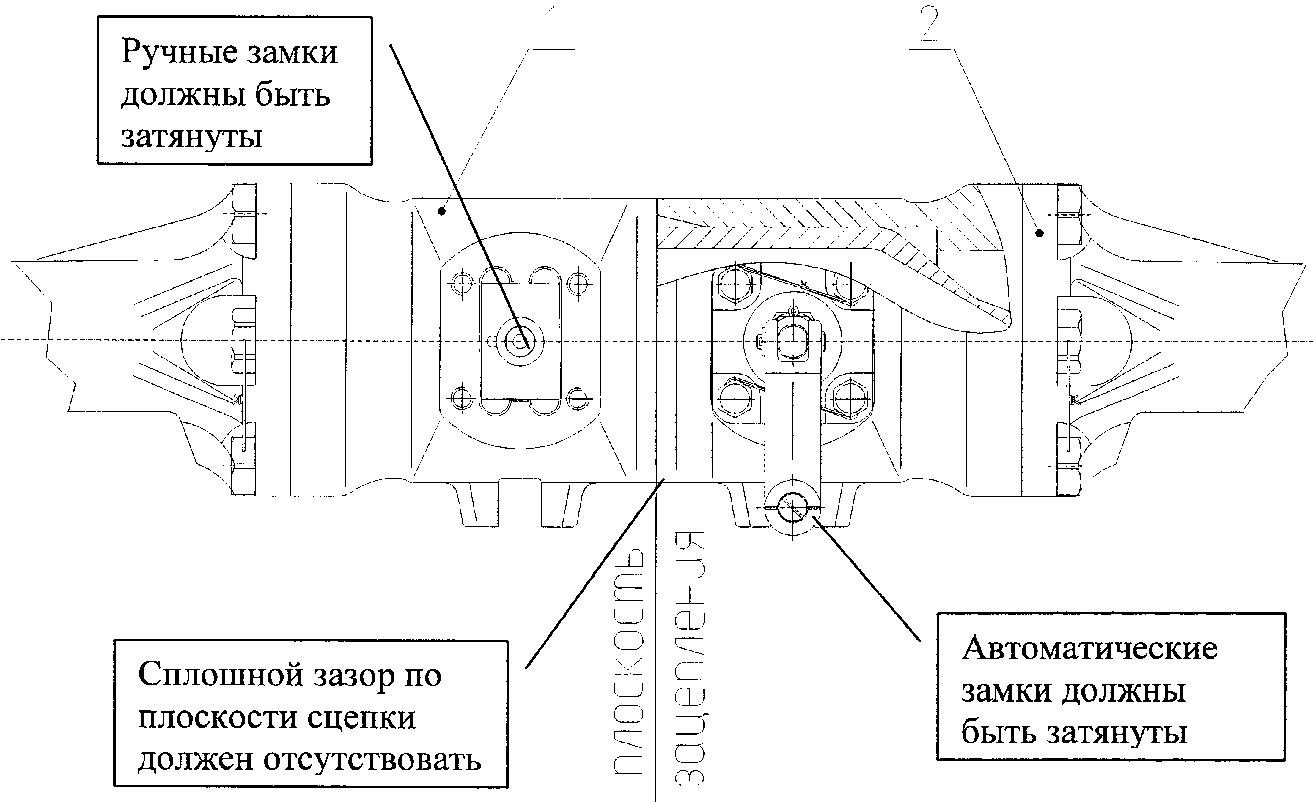

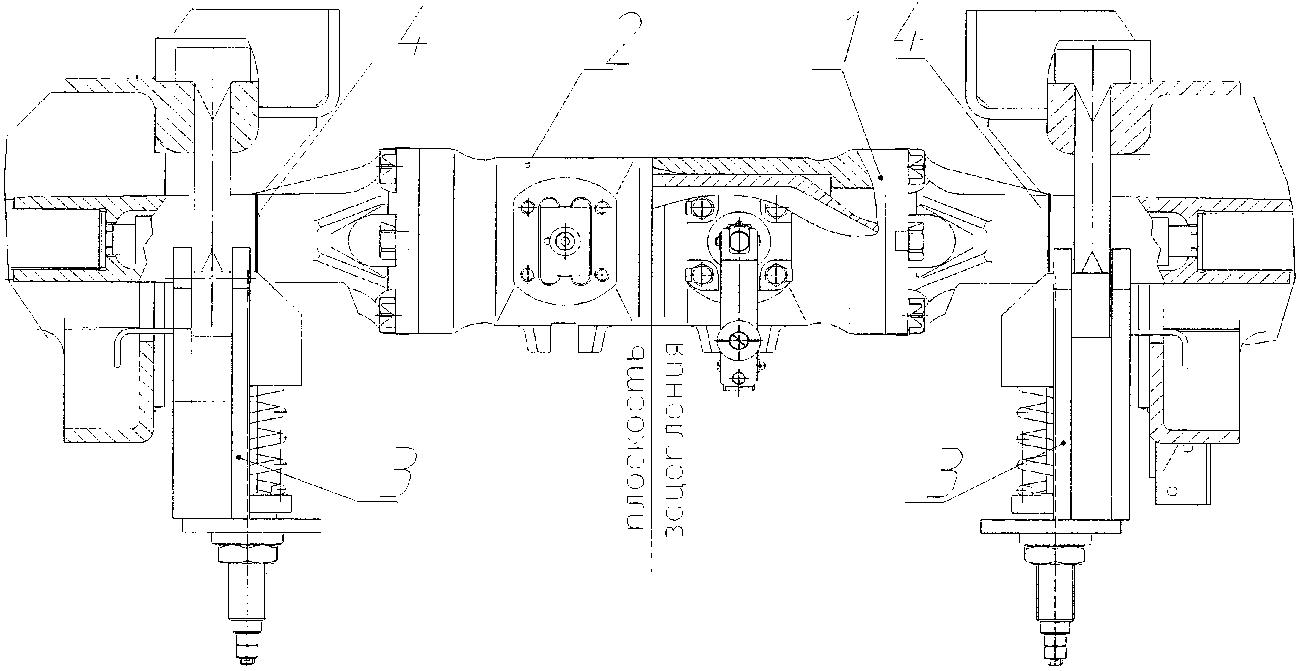

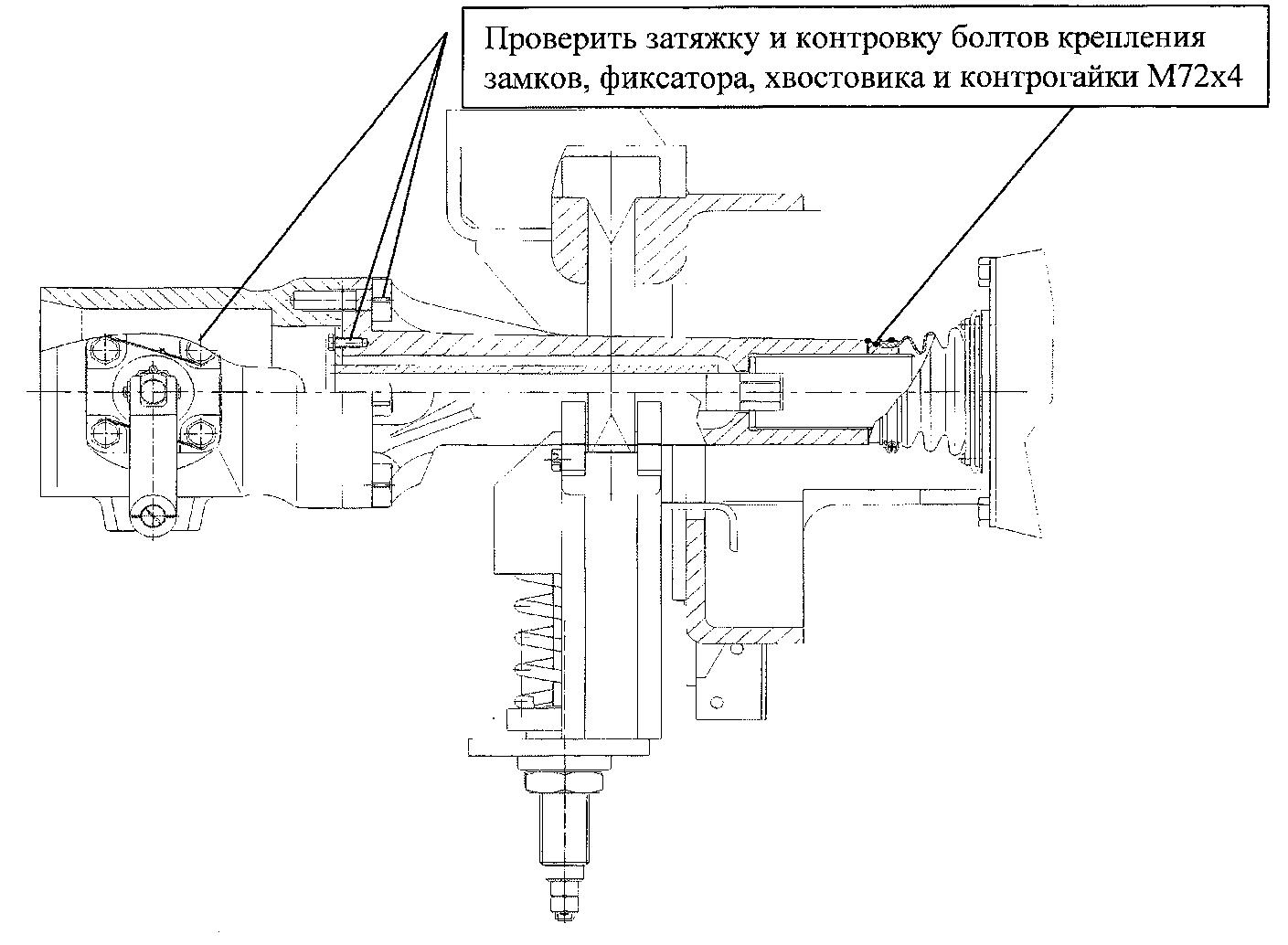

Техническое обслуживание и текущий ремонт сцепного устройстваОбщие указания. Запрещается эксплуатация автосцепок при наличии хотя бы одного из следующих дефектов: трещина тягового хомута; трещина или сквозная протертость корпуса поглощающего аппарата; повреждения, вызывающие потерю поглощающим аппаратом упругих свойств, о чем свидетельствует наличие зазора между упорными угольниками и упорной плитой или корпусом аппарата; трещина, излом или нетиповое крепление планки, поддерживающей тяговый хомут, упоров, упорной плиты; наличие сплошного зазора по зеркалу сцепки; трещина на корпусе сцепки, центрирующем конусе или переходнике; излом, трещина или отсутствие одного из болтов крепления корпуса к хвостовику головки автосцепки; ослабление затяжки контргайки в резьбовом соединении хвостовика головки автосцепки устройства с шарнирным узлом (признаком этого является зазор между контргайкой и хвостовиком); отсутствие в головке сцепки фиксатора резьбы М72х4; заклинивание шарнирного узла или его чрезмерный люфт; трещина на замке; трещина на расцепном механизме; отсутствие стопорения осей крепления механизма расцепного на автоматических замках и предохранительных осей на ушах балочки; отсутствие или излом гаек и болтов на замках и балочке (или отсутствие их стопорения проволокой, шплинтами или отгибными шайбами); излом или трещина на центрирующей балочке или маятниковых подвесках; поломка пружины центрирующей балочки (определяется визуально через боковые проемы корпуса балочки либо по невозврату головки автосцепки в номинальное положение после расцепления вагонов и снятия балочки с фиксации). Техническое обслуживание ТО-2, ТО-3. Осмотреть сцепное устройство на отсутствие дефектов, указанных в пункте 6.1. настоящей инструкции. Проверить отсутствие зазора по зеркалу сцепки, см. рис. 6.1. Щуп 0,3 мм не должен проходить между головками сцепки.  Рис. 6.1 Проверка сцепного устройства БСУ-ТМ в сцепленном положении. 1 - головка сцепки с ручными замками, 2 - головка сцепки с автоматическими замками. Проверить затяжку автоматического и ручного замка, см. рис. 6.1 (замеры проводятся штангенциркулем или линейкой): расстояние между гайкой штока стопора и его корпусом должно быть в диапазоне 2...9 мм, см. рис. 5.6; стопор ручного замка должен быть утоплен или выступать относительно плоскости головки на 5 мм. Проверить отсутствие смещения контрольных полос (меток) более 15 мм, см. поз. 4 на рис. 6.2, на хвостовиках головок сцепки относительно края опоры центрирующей балочки, в сторону от вагона.  Рис. 6.2 Проверка отсутствия смещения контрольной полосы (меток) на хвостовиках головок сцепок. 1 - головка сцепки с ручными замками, 2 - головка сцепки с автоматическими замками, 3 - центрирующая баночка, 4 - контрольная полоса. Проверить затяжку контргайки резьбы шарнирного узла (проверить методом простукивания) и крепление ее стопорной шайбой, см. рис. 6.3. Проверить затяжку хомута (хомут не должен прокручиваться от руки), см. рис. 6.3. Проверить гофрочехол шарнирного узла на отсутствие надрывов, трещин, перекручивания (контроль осуществляется визуально), см. рис. 6.3. Проверить крепление стопорной планки шарнирного узла см. рис. 6.3.  Рис. 6.3 Проверка крепления шарнирного узла к хвостовику сцепки и тяговому корпусу. Текущий ремонт ТР-1 без расцепки сцепного устройства. Выполнить проверки, указанные в пункте 6.2. настоящей инструкции. Проверить прилегание поглощающего аппарата к упорной плите и задним упорным угольникам (упору). Текущий ремонт ТР-1 с расцепкой сцепного устройства. Выполнить проверки, указанные в пункте 6.2. настоящей инструкции. Проверить высоту продольной оси автосцепки от головок рельсов. Высота оси автосцепки над головками рельсов: для головных вагонов 1000...1070мм, для промежуточных 1150±20мм. Проверить состояние головки автосцепки, центрирующей балочки, тягового хомута и других деталей сцепного устройства на наличие в них трещин и деформации. Проверить состояние контровки и затяжку гаек крепления корпуса автоматического замка (не менее 20 кгм), болтов крепления фиксатора резьбового соединения хвостовика (не менее 3 кгм) и болтов крепления корпуса к хвостовику головки сцепного устройства (не менее 65...75 кгм) см. рис. 6.4. Проверить момент затяжки контргайки М72х4 в резьбовом соединении хвостовика головки автосцепки с шарнирным узлом (не менее 70 кгм). Проверить отсутствие люфта или заеданий в шарнирном узле. Проверка осуществляется путем качания головки автосцепки в расцепленном состоянии. Допускается наличие большого момента в шарнирном узле при трогании его с места. Это связано с выдавливанием смазки из зоны контакта трущихся пар сферического шарнира. При дальнейшем качании шарнирного узла момент должен уменьшаться, что связано с поступлением смазки в зону контакта. Если уменьшения момента не наблюдается и качание головки сцепки требует значительных усилий (более 20 кг), шарнирный узел необходимо снять, разобрать и провести ревизию.  Рис. 6.4. Проверка сцепки БСУ-ТМ. Проверить работу механизма расцепления на головке сцепки с автоматическими замками. Проверка проводится с помощью спецключа, см. рис. 4.5а), путем вращения винта см. поз. 4 на рис. 4.4, из положения замок открыт (проконтролировать положение кромки стопоров, они должны быть утоплены в полость головки), до положения замок закрыт. Оба стопора при этом должны войти в полость головки на 28...30 мм. Проверить затяжку двух болтов M10 крепления фиксатора в полости головки сцепки, см. рис. 6.4. |