Тема 8. Физикомеханические основы обработки металлов давлением

Скачать 0.87 Mb. Скачать 0.87 Mb.

|

|

ТИТУЛЬНЫЙ ЛИСТ ДОБАВИТЬ! Тема «Физико-механические основы обработки металлов давлением» СОДЕРЖАНИЕ

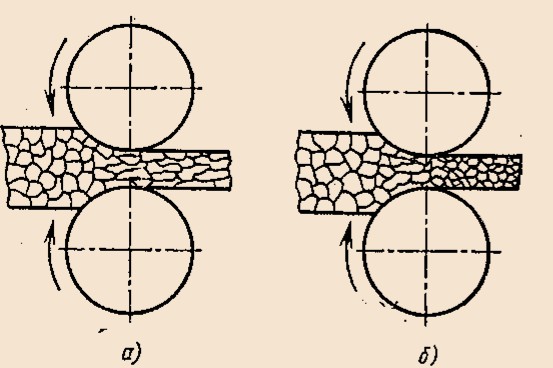

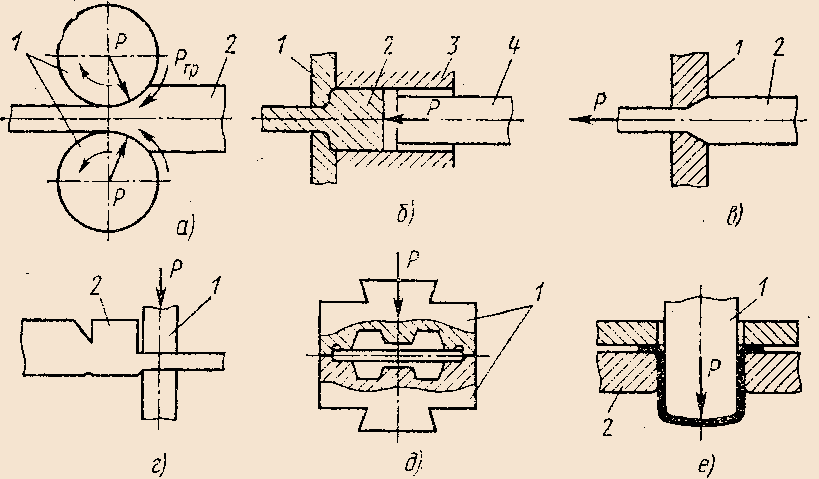

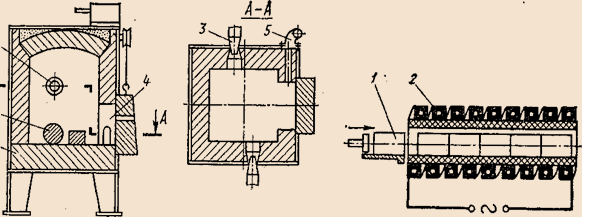

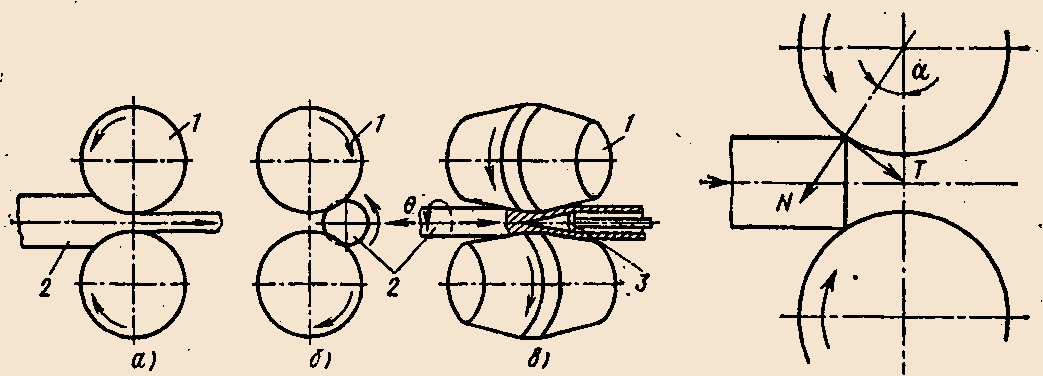

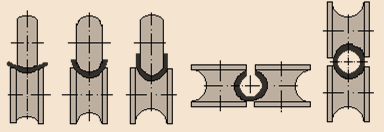

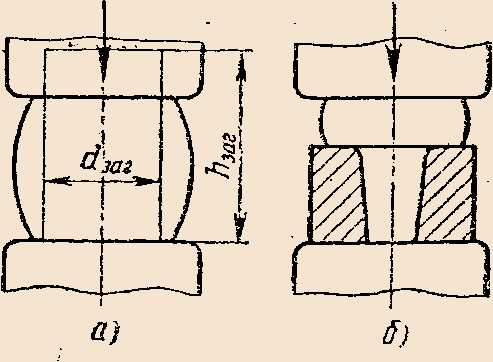

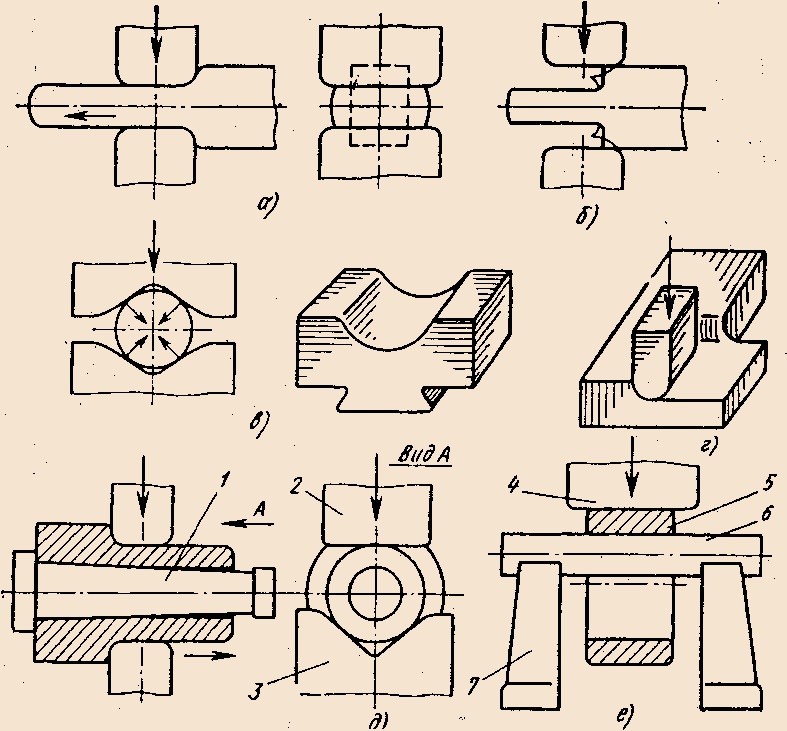

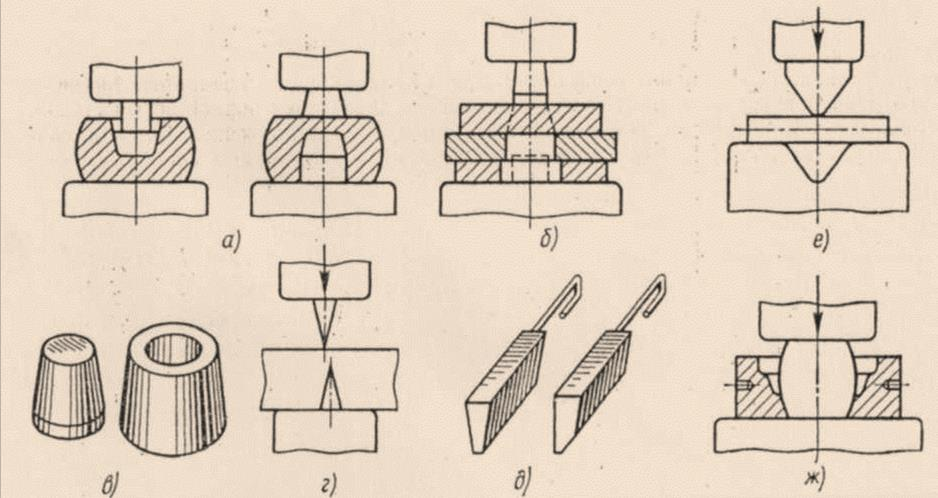

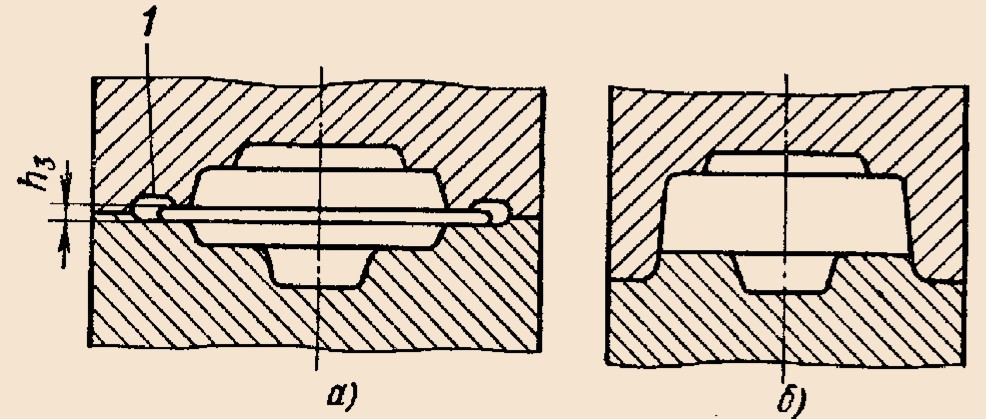

ВВЕДЕНИЕ В основе процесса обработки металлов давлением (ОМД) лежит использование одного из важнейших свойств металлов - пластичности, т.е. способности металла к необратимому изменению формы и размеров тела под действием внешних сил без нарушения его целостности, которое сопровождается изменением структуры и механических свойств металла. Таким образом, сущность процесса ОМД состоит в том, что получение заготовок деталей, а в некоторых случаях и самих деталей требуемых размеров и формы достигается пластическим перемещением (сдвигом) частиц металла. В этом её основное отличие и преимущество по сравнению с обработкой резанием, при которой готовая деталь получается удалением части заготовки. Поэтому ОМД - малоотходное производство. Кроме того, ОМД является высокопроизводительным процессом. Указанные особенности обусловили непрерывное возрастание роли ОМД в машиностроении. В настоящее время обработке давлением подвергают около 90% всей выплавляемой стали и более 50% цветных металлов. Основными видами ОМД являются: прокатка, прессование, волочение, свободная ковка, объемная и листовая штамповка. В настоящее время свыше 80% стали идет на прокатку и около 15% на все остальные виды ОМД. Процессы ОМД хорошо поддаются механизации и автоматизации. Поэтому они находят широкое применение в массовом производстве. Цель работы – описать и охарактеризовать физико-механические основы процесса обработки металлов давлением. В соответствии с поставленной целью, задачами работы являются: рассмотреть факторы, влияющие на пластичность металла; дать характеристику свойств металлов; рассмотреть виды обработки металлов; проанализировать технологию получения отлива детали. Объект исследования – свойства металлов. Предмет исследования - процесс обработки металлов давлением. 1 Физико-механические основы обработки давлением 1.1 Основные факторы, влияющие на пластичность металла При воздействии на металл заготовки внешних сил он деформируется. Сначала в металле возникает упругая деформация. При увеличении действующих сил упругая деформация переходит в пластическую. Особенностью пластической деформации является то, что после снятия нагрузки она не исчезает, в отличие от упругой деформации, исчезающей при снятии внешних сил. В результате возникновения в заготовке пластической деформации первоначальные размеры и форма заготовки после снятия нагрузки не восстанавливаются. Пластическая деформация заключается в перемещении атомов металла относительно друг друга на расстояния больше межатомных из одних равновесных положений в новые. При перемещении атомов в одной кристаллографической плоскости без изменения расстояния между этими плоскостями силовое взаимодействие атомов не исчезает, и деформация протекает без нарушения сплошности тела. Основным видом пластической деформации является скольжение. При скольжении происходит параллельное смещение отдельных частей кристаллов по определённым кристаллографическим плоскостям - плоскостям скольжения. В результате скольжения отдельные части кристаллита могут смещаться на расстояния, во много тысяч раз превышающие величину межатомных расстояний. Если представить пластическую деформацию как одновременное перемещение всех атомов в плоскости скольжения (синхронный или жесткий сдвиг), то, как показывают расчеты, на это потребовались бы очень большие напряжения. В реальных металлах пластическая деформация происходит при напряжениях меньше теоретических в сотни и тысячи раз. Это объясняется исходя из дислокационного механизма пластического деформирования. По современным представлениям пластическая деформация происходит под действием напряжений в результате последовательного перемещения небольшого числа атомов в области дислокации или иначе, перемещения дислокаций. Процессу пластического деформирования свойственны следующие закономерности: 1 При ОД объем металла практически не изменяется: Vдеф. тела = Vтела до деф. 2 При ОД металл течет в сторону наименьшего сопротивления. 3 Деформирование происходит в результате действия внутренних напряжений, возникающих на плоскостях скольжения. Величина пластической деформации не безгранична, при определённых её значениях начинается разрушение металла. Величина предельной деформации зависит от пластичности металла и на неё оказывают влияние многие факторы. Влияние химического состава. Наибольшей пластичностью обладают чистые металлы. Компоненты сплава оказывают различное влияние на его пластичность. В стали углерод и кремний снижают пластичность. Сера вызывает красноломкость, фосфор - хладноломкость. Марганец нейтрализует вредное действие серы. В легированных сталях Cr и W снижают пластичность, а Ni, Mo и V - повышают. Влияние температуры. По мере повышения температуры нагрева пластичность металла обычно возрастает, а прочность уменьшается. В то же время для углеродистых сталей характерно наличие интервала синеломкости (при температуре 100…400 0С) Влияние скорости деформации. Скорость деформации - изменение степени деформации в единицу времени d/dt. В общем случае с увеличением скорости деформации предел текучести возрастает, а пластичность падает. Особенно резко падает пластичность высоколегированных сталей, магниевых и медных сплавов. Для каждого сплава существует определённая критическая скорость деформации, превышать которую не рекомендуется. Это необходимо учитывать, т.к. при некоторых видах ОМД развиваются значительные скорости деформации (на прессах и ковочных машинах - 0,1…0,5 м/с, на молотах - 5…10 м/с, при штамповке на высокоскоростных молотах - 20…30 м/с). Механические свойства металлов определяются при скоростях деформирования до 10 м/с. Влияние напряженного состояния. Деформируемое состояние металла характеризуется схемой приложенных напряжений. При этом, чем больше напряжение сжатия и меньше напряжения и деформации растяжения, тем выше пластичность обрабатываемого металла. Наибольшей пластичностью обладает металл в условиях всестороннего неравномерного сжатия. Схемы напряженного состояния в различных процессах обработки давлением различны, вследствие чего для каждого процесса и температурно-скоростных условий различна величина предельной деформации. 1.2 Влияние обработки давлением на структуру и свойства металла С увеличением степени деформации заметно увеличиваются прочность и твёрдость металла, пластичность и вязкость при этом снижаются; возрастают остаточные напряжения. Происходит упрочнение металла. Такое упрочнение металла, наблюдаемое при пластической деформации, носит название наклепа. При этом пластические свойства могут снизиться настолько, что дальнейшая деформация вызовет разрушение. Металл при наклёпе характеризуется значительно искаженной кристаллической решеткой. Структура наклепанного металла приобретает волокнистое строение. Такую структуру ещё называют полосчатой, т.к. для неё характерны вытянутые в направлении наибольшей деформации строчки неметаллических включений. Для волокнистой структуры свойственна анизотропия механических свойств (в поперечном направлении пластические и вязкие свойства металла заметно выше, в то время как характеристики прочности отличаются незначительно). Изменения структуры и свойств металла после наклёпа не являются не обратимыми. Наклёп может быть снят при нагреве металла до температур, составляющих более 0,4Тпл. При этом образуются новые равноосные зёрна, и свойства металла восстанавливаются. Этот процесс носит название рекристаллизации, а наименьшая температура, при которой начинается процесс рекристаллизации и разупрочнения металла, называется температурой рекристаллизации. Для чистых металлов она составляет 0,4Тпл, для сплавов эта температура выше. Для повышения пластичности и уменьшения прочности металла применяют рекристаллизационный отжиг. Холодная и горячая деформация - различается в зависимости от температурно-скоростных условий деформирования (рис.1).  Рисунок 1 - Схемы изменения микроструктуры металла при деформации: а – холодной; б – горячей При этом могут происходить два противоположных процесса: упрочнение, вызываемое деформацией, и разупрочнение металла, обусловленное рекристаллизацией. В соответствии с этим холодное деформирование производится при температурах ниже температуры рекристаллизации и сопровождается наклепом металла. Деформирование заготовки при температуре выше температуры рекристаллизации сопровождается одновременным протеканием упрочнения металла (горячий наклёп) и рекристаллизации. При этом горячей деформацией называют деформацию, характеризующуюся таким соотношением скоростей деформирования и рекристаллизации, при котором рекристаллизация успевает произойти во всём объеме заготовки, и микроструктура получается без следов упрочнения. Для протекания горячей деформации с увеличением скорости деформирования увеличивают и температуру нагрева заготовки. В противном случае металл будет иметь не полностью рекристаллизированную структуру (неполная горячая деформация), это приводит к снижению механических свойств и пластичности. При горячей деформации пластичность металла выше, а сопротивление деформации приблизительно в 10 раз меньше, чем при холодной деформации. Поэтому горячую деформацию целесообразно использовать при обработке труднодеформируемых, малопластичных металлов и сплавов, а также крупногабаритных литых заготовок. В то же время использование холодной деформации позволяет получить лучшее качество поверхности и большую точность размеров заготовки (вследствие отсутствия на поверхности слоя окалины), а также сократить продолжительность технологического цикла и повысить производительность труда. Получение наилучших экспериментальных свойств деталей может быть достигнуто рациональным сочетанием холодной и горячей деформации, а также выбором числа и режимов обработки в процессе изготовления. 2 Технологические методы обработки металлов давлением 2.1 Виды обработки металлов давлением Процессы ОМД по назначению подразделяются на два вида (рис.2): для получения заготовок постоянного поперечного сечения по длине (прутков, проволоки, лент, листов), применяемых в строительных конструкциях или в качестве заготовок для последующего изготовления из них деталей только обработкой резанием или с использованием предварительного пластического формоизменения. Основными разновидностями таких процессов являются: прокатка, прессование, волочение (рис. 2, а, б, в). для получения деталей или заготовок (полуфабрикатов), имеющих приближённо формы и размеры готовых деталей и требующих обработки резанием лишь для придания им окончательных размеров и получения поверхности заданного качества. Основными разновидностями таких процессов являются: ковка, штамповка (рис. 2, г, д).  Рисунок 2 - Схемы основных видов обработки металлов давлением Прокатка заключается в обжатии заготовки между вращающими валками. Прессование заключается в продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы, причём форма и размеры поперечного сечения выдавленной части заготовки соответствует форме и размерам отверстия матрицы. Волочение заключается в протягивании заготовки через сужающую полость матрицы. Площадь поперечного сечения заготовки уменьшается и получает форму поперечного сечения отверстия матрицы. Ковкой изменяют форму и размеры заготовки путём последовательного воздействия универсального инструмента на отдельные участки заготовки. Штамповкой изменяют форму и размеры заготовки с помощью специализированного инструмента – штампа (для каждой детали изготовляют свой штамп). Различают объёмную и листовую (рис. 1, е) штамповку. 2.2 Оборудование и оснастка Каждый металл должен быть нагрет до вполне определённой максимальной температуры. Если нагреть металл близкой к температуре плавления, то наступит пережог, выражающийся в появлении хрупкой плёнки между зёрнами металла вследствие окисления их границ (неисправимый дефект — брак). Ниже температуры пережога находится зона перегрева. Явление перегрева заключается в резком росте размеров зёрен. Брак по перегреву в большинстве случаев можно исправить отжигом. Надо помнить, что в процессе обработки нагретый металл обычно остывает, соприкасаясь с более холодным инструментом и окружающей средой. Заканчивать горячую обработку давлением следует также при вполне определённой температуре, ниже которой пластичность вследствие упрочнения падает и в изделии возможно образование трещин. Примеры температур нагрева различных металлов: АК4 470 – 350оС; БрАЖМц 900 – 750оС; ВТ8 1100 – 900оС; Сталь 45 1200 – 750оС; У10 1100 – 850оС; Заготовка должна быть равномерно нагрета по всему объёму до требуемой температуры. Разность температур по сечению заготовки приведут к термическим напряжениям. Для уменьшения толщины обезуглероженного слоя (который достигает 1,5 – 2 мм), заготовки нагревают в нейтральной или восстановительной атмосфере. Устройства, в которых нагревают металл перед обработкой давлением, можно подразделить на нагревательные печи и электронагревательные устройства. В печах теплота к заготовке передаётся главным образом конвекцией и излучением из окружающего пространства нагревательной камеры, выложенной огнеупорным материалом. Теплоту получают в основном сжиганием газообразного, реже жидкого топлива (мазута). Для нагрева очень крупных заготовок используют камерные печи с выдвижным подом (рис. 3).  Рисунок 3 - Камерная нагревательная печь (а) и схема индуктивного нагревательного устройства (б) В электронагревательных устройствах теплота выделяется в самой заготовке либо пропускание через неё тока большой силы – в контактных устройствах, либо при возбуждении в ней вихревых токов – в индукционных устройствах. Преимущества электронагрева: высокая скорость нагрева; отсутствие окалины; автоматизация; улучшение условий труда. Однако применяют электронагревательные устройства только при необходимости нагрева достаточно большого количества одинаковых заготовок диаметром до 75 мм в контактных и до 200 мм в индукционных устройствах. 2.3 Технологические процессы обработки металлов давлением Рассмотрим подробнее каждый процесс обработки металлов. 1. Прокатное производство. Прокатке подвергают, до 90% всей выплавляемой, стали и большую часть цветных металлов. При прокатке металл пластически деформируется вращающими валками. Взаимное расположение валков и заготовки, форма и число валков могут быть различными. Три основных вида прокатки (рис. 4).  Рисунок 4 - Основные виды прокатки и схема действия сил в момент захвата металла валками: а – продольная; б – поперечная; в – поперечно-винтовая; 1 – валки; 2 – заготовка; 3 – оправка; N – нормальная сила; Т – сила трения. Продольная прокатка – заготовка деформируется между двумя валками, вращающимися в разные стороны, и перемещается перпендикулярно к осям валков. Поперечная прокатка – валки вращаются в одном направлении, придают вращение заготовке и деформируют её. Поперечно-винтовая прокатка – валки расположены под углом и сообщают заготовке при деформировании вращательное и поступательное движение. При наиболее распространённой продольной прокатке на заготовку со стороны валков действуют нормальные силы N и сила трения Т. Условия захвата металла валками можно записать: N Sin α < T Cos α Выразив Т = f N, где f – коэффициент трения, и подставив это выражение в условия захвата, получим Sin α < f Cos α или f > tg α, Для осуществления захвата металла валками необходимо, чтобы коэффициент трения между валками и заготовкой был больше тангенса угла захвата. При горячей прокатке стали гладкими валками угол захвата равен 15 – 24о, при холодной – 3 – 8о. При установившемся процессе прокатки коэффициент трения может быть примерно вдвое меньше. Деформацию заготовки обычно определяют относительным обжатием, %: έн = (Но – Н1) 100/Но, где, Но и Н1 – высота заготовки соответственно до и после прокатки. Если обжатие по сечению различно используют показатель, называемый вытяжкой, µ = l/l0 = F0/F, где l0 и F0 – первоначальные длина и площадь поперечного сечения; l и F – те же величины после прокатки. Вытяжка при прокатке обычно составляет 1,1 – 1,6 за проход, но может быть и больше. Исходной заготовкой при прокатке служат слитки: стальные массой до 60 т, из цветных металлов и их сплавов обычно массой до 10 т. При производстве сортовых профилей стальной слиток массой до 15 т в горячем состоянии прокатывают на блюминге, получая заготовки квадратного сечения, называемые блюмами. Затем блюмы поступают на заготовочные станы для прокатки заготовок требуемых размеров или сразу на крупносортные станы для прокатки крупных профилей сортовой стали. На заготовочных и сортовых станах заготовка последовательно проходит через ряд калибров. Разработку системы последовательных калибров, необходимых для получения того или иного профиля, называют калибровкой. Число калибров может быть различным. Чем больше разность в размерах поперечных сечений исходной заготовки и конечного изделия и чем сложнее профиль последнего, тем больше число калибров требуется для его получения. При прокатке бесшовных труб первой операцией является прошивка – образование отверстия в слиткеили круглой заготовке. Эту операцию выполняют в горячем состоянии на прошивных станах. Последующую прокатку прошитой заготовки в трубу требуемых диаметров и толщины стенки производят на раскатных станах. Валки 1 образуют последовательно расположенные круглые калибры, зазор между закреплённой на длинном стержне оправкой 2 и ручьями валков определяет толщину стенки трубы. Сварные трубы изготовляют из плоской заготовки – ленты (называемой штрипсом) или из листов, ширина которых соответствует длине (или половине длины) окружности трубы. Процесс изготовления сварной трубы включает следующие основные операции: формовка плоской заготовки в трубу (рис. 5); сварка кромок; уменьшение (редуцирование) диаметра полученной трубы.  Рисунок 5 - Последовательность процесса свёртывания полосы в трубу в шести клетях непрерывного стана. Для сварки чаще применяют следующие способы: печную сварку, сварку сопротивлением и дуговую под слоем флюса. Процессы получения специальных видов проката отличаются большим разнообразием. Особенно большое значение имеет прокатка периодических профилей, которые применяют как фасонную заготовку для последующей штамповки и как заготовку под окончательную механическую обработку. Периодические профили в основном изготовляют поперечной и поперечно- винтовой прокаткой. На станах поперечно-винтовой прокатки получают не только периодические профили, о и заготовки шаров и сферических роликов подшипников качения. 2. Волочение. Сущность способа заключается в протягивании заготовки через отверстия в матрице (волоке), размеры которого меньше поперечного сечения заготовки. Заготовками служат прокатанные или прессованные прутки и трубы из стали, цветных металлов и сплавов. При протягивании прутка через отверстие с силой P возникают силы реакции N, которые обжимают заготовку. При этом площадь поперечного сечения заготовки уменьшается, а длина увеличивается. Степень обжатия определяется по формуле Q = ((F0 - F1)/F0)·100%, где F0 и F1 - площадь поперечного сечения, соответственно, до и после волочения. Допускаемая за один проход степень обжатия зависит от обрабатываемого материала и составляет для сталей 10…19%, для цветных металлов до 36%. Чтобы не было обрывов напряжение при волочении не должно превышать 0,6Gв материала заготовки. Для получения профиля необходимого размера производят волочение за несколько проходов через ряд постепенно уменьшающихся отверстий. Волочение осуществляется чаще всего в холодном состоянии (исключение составляют W, Mo, Zn), поэтому вызывает упрочнение (наклеп) металла. Для снятия наклепа при волочении в несколько проходов производят промежуточный рекристаллизационный отжиг. Волочением изготавливают проволоку диаметром 0,002…10 мм, разнообразные профили, калиброванные прутки диаметром 3…150 мм, холоднотянутые трубы диаметром до 500 мм и с толщиной стенки 0,1…10 мм. Волочение труб можно выполнять без оправки (для уменьшения внешнего диаметра) и с оправкой 3 (для уменьшения внешнего диаметра и толщины стенки). Волочение обеспечивает высокую точность размеров и качество поверхности. Волоку изготавливают из инструментальных сталей, металлокерамических сплавов и технических алмазов. Волоки могут быть цельными и составными. Отверстие волоки состоит из смазочной воронки, рабочего конуса, калибрующего пояска и выходного конуса. Волочение производят на барабанных и цепных волочильных станах. Барабанные станы служат для волочения проволоки и труб небольшого диаметра, наматываемых в бунты. Существуют станы однократного и многократного волочения. Последние имеют до 20 барабанов с установленными перед каждым волоками. Для уменьшения усилия волочения, износа инструмента и улучшения поверхности изделий применяют смазки: твердые, пластичные и жидкие. На цепных станах тянущее устройство совершает прямолинейное возвратно-поступательное движение. Их применяют для волочения прутков и труб, которые нельзя наматывать в бунты. 3. Прессование - заключается в выдавливании металла из замкнутого объема через отверстие в матрице, соответствующее сечению прессуемого профиля. Это высокопроизводительный и экономичный способ обработки металлов и сплавов, которым получают сплошные и полые профили. Прессованные изделия более точны, чем катанные. Исходной заготовкой при прессовании служит слиток или прокат. При этом состояние ее поверхности значительно влияет на качество поверхности и точность получаемого профиля, поэтому зачастую заготовку предварительно обтачивают на станке. При прессовании металл подвергается всестороннему неравномерному сжатию. При такой схеме деформирования металл имеет высокую пластичность. Поэтому прессованием можно обрабатывать труднодеформируемые, малопластичные сплавы (титановые сплавы, углеродистые и легированные стали), а также получать профили сложной формы, которые не могут быть получены, например, прокаткой. Величина деформации при прессовании характеризуется коэффициентом вытяжки и степенью деформации. Коэффициент вытяжки: =F0/F1 - составляет для сталей 10…50; для цветных сплавов может достигать 450…700. Степень деформации: q = ((F0 - F1)/F0)•100% может достигать 95%. Различают прямое и обратное прессование. При прямом прессовании направление выхода металла через отверстие матрицы совпадает с направлением движения пуансона. Часть заготовки, которая остается в контейнере, называется пресс-остатком и составляет 8…12% массы заготовки. При обратном прессовании металл выдавливается в направлении обратном перемещению пуансона. Этот метод характеризуется меньшими отходами (6…10%) и меньшим усилием прессования, но вследствие сложности оборудования находит ограниченное применение. Прессованием изготавливают прутки 3…250 мм, проволоку диаметром 5…10 мм, трубы диаметром 20…400 мм с толщиной стенки 1,5…12 мм и другие профили. При прессовании труб заготовка сначала прошивается иглой, проходящей через полый пуансон. При дальнейшем перемещении пуансона металл выдавливается в зазор между отверстием матрицы и иглой. Оборудованием для прессования служат горизонтальные и вертикальные гидравлические прессы. В последнее время находит применение, особенно при прессовании труднодеформируемых сплавов гидропрессование (прессование под непосредственным воздействием давления жидкости до 2000 МПа и выше). Инструмент для прессования изготавливают из высококачественных инструментальных сталей и жаропрочных сплавов (инструмент работает в исключительно тяжелых условиях: давление и температура). При прессовании используют смазочные материалы (например, жидкое стекло со специальными свойствами). Это позволяет уменьшить износ инструмента. К недостаткам прессования следует отнести большие отходы металла в виде пресс-остатка (может достигать до 40% при прессовании труб большого диаметра). 5. Ковка. Ковка – вид горячей обработки металлов давлением, при котором металл деформируется с помощью универсального инструмента (в качестве которого применяют плоские или фигурные, вырезные) бойки, а также различный подкладной инструмент. Ковкой получают заготовки для последующей механической обработки. Эти заготовки называют коваными поковками, или просто поковки. Ковка является единственно возможным способом изготовления тяжёлых поковок (до 250 т). Исходными заготовками для ковки тяжёлых крупных поковок служат слитки массой до 320 т. Поковки средней и малой массы изготовляют из блюмов и сортового проката квадратного, круглого или прямоугольного сечений. Процесс ковки состоит из чередования в определенной последовательности основных и вспомогательных операций. Каждая операция определяется характером деформирования и применяемым инструментом. К основным операциям ковки относятся осадка, протяжка, прошивка, отрубка, гибка. Осадка – операция уменьшения высоты заготовки при увеличении площади её поперечного сечения. Разновидностью осадки является высадка (рис. 6, а).  Рисунок 6 - Схемы осадки (а) и высадки (б) Осадкой не рекомендуется деформировать заготовки, у которых отношение высоты hзаг к диаметру dзаг больше 2,5, так как в этом случае может произойти продольное искривление заготовок. Разновидность осадки является высадка (рис. 6, б), при которой металл, осаживают лишь на часть длинны заготовки. Протяжка – операция удлинение заготовки или её части за счёт уменьшения площади поперечного сечения. Деформация при протяжке может быть выражена величиной уковки: У = Fн / Fк, где Fн – начальная площадь поперечного сечения; Fк – конечная площадь поперечного сечения после протяжки. Очевидно, чем больше уковка, тем лучше прокован металл, тем выше механические свойства. Поэтому протяжку применяют не только для получения поковок с удлинённой осью (валы, рычаги, тяги и т.п.), но и в чередовании с осадкой – для большей уковки металла заготовки. Протяжка имеет ряд разновидностей: разгонка, протяжка с оправкой, раскатка на оправке рис. 7.  Рисунок 7 - Схема протяжки и её разновидности: 1 – оправка; 2 – верхний плоский боёк; 3 – нижний вырезной боёк; 4 – узкий длинный боёк; 5 – кольцевая заготовка; 6 – цилиндрическая оправка Разгонка – операция увеличение ширины части заготовки за счёт уменьшения её толщины (Рис. 7, г). Протяжка с оправкой – операция увеличения длины пустотелой заготовки за счёт уменьшения её стенок (рис. 7, д). Раскатка на оправке – операция одновременного увеличения наружного и внутреннего диаметров кольцевой заготовки за счёт уменьшения толщины её стенок (рис. 7., е). Прошивка – операция получения полостей в заготовке за счёт вытеснения металла. Прошивка сопровождается отходом (выдрой) (рис. 8, а).  Рисунок 8 - Схема операций ковки: а – двусторонняя прошивка; б – сквозная прошивка; в – прошивни; г – отрубка; д – топоры; ж – штамповка в подклодных штампах Отрубка – операция отделения части заготовки по незамкнутому контуру путём внедрения в заготовку деформирующего инструмента – топора (рис. 8, г). Гибка – операция придание заготовке изогнутой формы по заданному контуру (рис. 8, е). Перечисленными операциями ковки трудно изготовить поковки с относительно сложной конфигурацией. Поэтому при изготовлении небольшой партии таких поковок применяют так называемую штамповку в подкладных штампах. Ковку выполняют на ковочных молотах и ковочных гидравлических прессах. 6. Горячая объёмная штамповка – это вид обработки металлов давлением, при котором формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента – штампа. В качестве заготовок для горячей штамповки в подавляющем большинстве случаев применяют прокат круглого, квадратного, прямоугольного профилей, а также периодический. По сравнению с ковкой штамповка имеет ряд преимуществ: можно получать поковки сложной конфигурации без напусков; допуски на штампованную поковку в 3 – 4 раза меньше, чем на кованную, вследствие этого сокращается объём последующей обработки резанием; производительность штамповки выше. В тоже время имеется ряд недостатков: штамп – дорогостоящий инструмент и пригоден только для изготовления какой-то одной, конкретной поковки; для объёмной штамповки поковок требуется большие усилия деформирования, чем для ковки таких же поковок. Поковки массой в несколько сот килограммов для штамповки считаются крупными. В основном штампуют поковки массой 20 – 30 кг и только в отдельных случаях – массой до 3 т. Горячей объёмной штамповкой изготовляют заготовки для ответственных деталей автомобилей, тракторов, сельскохозяйственных машин, самолётов, железнодорожных вагонов, станков и т. д. Наличие большого разнообразия форм и размеров штампованных поковок, а также сплавов, из которых их штампуют, обуславливает существования различных способов штамповки. Так как характер течения металла в процессе штамповки определяется типом штампа, то этот признак можно считать основным для классификации способов штамповки. В зависимости от типа штампа выделяют: штамповка в открытых штампах (предусмотрено заусенечная канавка, облой) рис. 9, а. штамповка в закрытых штампах рис. 9, б.  Рисунок 9 - Схемы штамповки в открытых и закрытых штампах: 1 – заусенечная канавка При штамповке в закрытых штампах необходимо строго соблюдать равенство объёмов заготовки и поковки. Существенное преимущество штамповки в закрытых штампах – уменьшение расхода металла, поскольку нет отхода в заусенец. Поковки, полученные в закрытых штампах, имеют более благоприятную макроструктуру, так как волокна обтекают контур поковки, а не перерезаются в месте выхода металла в заусенец. Для горячей объёмной штамповки применяют: молоты; кривошипные горячештамповочные прессы; горизонтально-ковочные машины; гидравлические прессы; винтовые прессы и машины для специализированных процессов штамповки. Структура технологического процесса горячей объёмной штамповки состоит обычно из следующих этапов: отрезки проката на мерные заготовки; нагрева; штамповки; обрезки облоя и пробивки плёнок; правки; термической обработки; очистки поковок от окалины; калибровки; контроля готовых поковок. 7. Холодная штамповка Это штамповка без нагрева заготовок. Ее разделяют на объемную и листовую. Холодная объемная штамповка почти полностью исключает обработку резанием и обеспечивает по сравнению с последней уменьшение трудоемкости на 30…80 % и коэффициента использования материала до 50%. Основные виды холодной объемной штамповки: выдавливание, высадка, объемная формовка. Холодное выдавливание - это процесс получения поковок при пластическом течении металла в полости штампа. В отличие от прессования в этом случае заготовкой является не слиток, а прутковая заготовка и получается не протяженный профиль, а чаще всего готовая деталь, требующая незначительной обработки резанием. Степень деформации при обработке мягких, пластичных металлов может быть более 10 000 %, поэтому выдавливание требует высоких давлений (0,7…3 ГПа). Различают прямое, обратное и комбинированное выдавливание. Схемы первых двух видов аналогичны прямому и обратному прессованию. Штамповка деталей методом комбинированного выдавливания сопровождается течением металла в разных направлениях. Холодная высадка применяется в массовом производстве при изготовлении болтов, гаек, шпилек, заклепок, винтов. Высадка производится за 1, 2, 3 и более переходов (ударов). Исходной заготовкой служат проволока или прутки диаметром 0,5…38 мм. Холодная формовка применяется для изготовления сложных по форме деталей. Ее производят в открытых и закрытых штампах; в последних при изготовлении деталей из сплавов цветных металлов. Технологический процесс изготовления деталей холодной формовкой включает следующие операции: резку заготовок, формовку (иногда предварительную и окончательную), обрезку заусенца (при открытой штамповке), калибровку (или зачистку). Листовая штамповка - способ изготовления деталей из листового материала. Широко применяется в автотранспортном, сельскохозяйственном машиностроении, авиационной промышленности. Операции листовой штамповки делятся на разделительные (отрезка, вырубка, пробивка, надрезка) и формоизменяющие (гибка, вытяжка, обжим, формовка, отбортовка). Отрезка производится на гильотинных или дисковых ножницах, а также на прессах с помощью штампов. Вырубка и пробивка представляют собой резание по замкнутому контуру, производятся с помощью штампов, состоящих из матрицы и пуансона. Штампы для вырубки и пробивки могут быть простого действия, для выполнения одной операции, и многооперационные. Гибка является одной из наиболее распространенных формоизменяющих операций холодной штамповки. Гибка бывает одно, двух, четырех и многоугловой. Чем больше радиус угла, тем легче протекает процесс гибки, тем меньше опасность появления трещин в области деформации. Минимальный внутренний радиус гибки 0,1…2 толщины листового материала. Вытяжка - получение полой детали замкнутого контура из листа толщиной от 0,02 до 30 мм. Различают вытяжку без утонения стенок и с утонением. Вытяжка может осуществляться за один проход (при h/d<0,6) и несколько проходов (например, при h/d =12 их надо 6). Отношение внешнего диаметра детали к диаметру заготовки называется коэффициентом вытяжки. Для первого прохода его принимают 0,5…0,6, последующих 0,7…0,8. Вытяжку без утонения стенки осуществляют на вытяжном штампе, у которого зазор между пуансоном и матрицей на 5-10% больше толщины заготовки. Вытяжка с утонением применяется как дополнительная операция для увеличения длины вытянутой детали за счет утонения боковых стенок. Это достигается тем, что зазор между матрицей и пуансоном выбирается меньшим толщины стенки заготовки, а рабочее отверстие матрицы коническим. Допустимое уменьшение толщины стенок за один переход при вытяжке с утонением составляет 40…60%. Обжим и формовка - местное изменение формы заготовки в результате местных деформаций. Отбортовка - получение борта в заготовке. К особым способам листовой штамповки относятся: штамповка взрывом; электрогидравлическая штамповка; электромагнитная штамповка. Холодное выдавливание выполняется на кривошипных и гидравлических прессах. Процесс холодной объемной формовки выполняется на кривошипно-коленных прессах. Холодная высадка производится на холодновысадочных автоматах, подобных горизонтально-ковочным машинам. Они обеспечивают автоматическую подачу заготовки, перемещение её из ручья в ручей штампа и обрезку изделий от прутка. Листовую штамповку в основном выполняют на кривошипных и, в случае крупногабаритных деталей, на гидравлических прессах. Кривошипные прессы различают простого и двойного действия. Пресс двойного действия имеет два ползуна: наружный и внутренний. Наружным заготовка прижимается к матрице, и он остаётся неподвижным при деформировании заготовки пуансоном, соединенным с внутренним ползуном. ЗАКЛЮЧЕНИЕ Высокая производительность процессов обработки металлов давлением, сравнительно низкая их энергоемкость, а также незначительные потери металла при производстве изделий выгодно отличают их по сравнению, например, с обработкой металла резанием, когда требуемую форму изделия получают удалением значительной части заготовки в стружку. Существенным достоинством пластической обработки является значительное улучшение свойств металла в процессе деформирования. Динамичный и пропорциональный рост черной и цветной металлургии, производство изделий из металлов и сплавов пластической обработкой основываются на дальнейшем развитии теории обработки металлов давлением, являющейся научной базой разработки технологических операций получения изделий из металлов и сплавов. Теория пластической обработки металлов позволяет оценить экономическую целесообразность принятого способа деформации, выявить влияние условий обработки на свойства получаемых изделий, определить силовые и энергетические параметры процесса и указать пути их рационального изменения, дает возможность управлять процессом обработки с точки зрения улучшения способности металлов пластически деформироваться. Знание закономерностей обработки металлов давлением помогает выбирать наиболее оптимальные режимы технологических процессов, требуемое основное и вспомогательное оборудование и технически грамотно его эксплуатировать. Значительно возрастает производство изделий листовой штамповкой, особенно в сочетании со сваркой, клепкой, закаткой, что при сокращении трудоемкости сборочных работ снижает массу машин без уменьшения их прочности. Получают дальнейшее развитие холодная высадка, холодная объемная штамповка, калибровка, выдавливание и др. Список ИСПОЛЬЗОВАННОЙ литературы Дриц М.Е., Москалев М.А. Технология конструкционных материалов и материаловедение: Учеб. для вузов. - М.: Высш. шк., 2010. - 447 с. Заплатин, В.Н. Основы материаловедения (металлообработка): Учебник / В.Н. Заплатин. - М.: Академия, 2019. - 272 c. Заплатин, В.Н. Справочное пособие по материаловедению (металлообработка): Учебное пособие / В.Н. Заплатин. - М.: Академия, 2013. - 304 c. Комаров, О.С. Материаловедение и технология конструкционных материалов / О.С. Комаров, В.Н. Ковалевский, Л.Ф. Керженцева. - Минск: Новое знание, 2009. - 671 c. Краснов, М.М. Металлообработка: справочник: Учебное пособие / Л.И. Вереина, М.М. Краснов, Е.И. Фрадкин; Под ред. Л.И. Вереина. - М.: НИЦ Инфра-М, 2013. - 320 c. Масанский, О.А. Материаловедение и тех.конструкц.материалов: Учебное пособие / О.А. Масанский, В.С. Казаков, А.М. Токмин и др. - М.: Инфра-М, 2012. - 526 c. Основы материаловедения (металлообработка). Учебник / Под ред. Заплатина В.Н.. - М.: Academia, 2016. - 148 c. Оськин, В.А. Материаловедение и технология конструкционных материалов. Словарь терминов / В.А. Оськин, В.Ф. Карпенков, В.В. Стрельцов. - М.: КолосС, 2007. - 56 c. Технология обработки конструкционных материалов: Учеб. для вузов / П.Г. Петруха, А.И. Марков, П.Д. Беспахотный и др. / Под ред. П.Г. Петрухи. - М.: Высш. шк., 2011. - 512 с. Технология обработки конструкционных материалов: Учеб. для вузов / П.Г. Петруха, А.И. Марков, П.Д. Беспахотный и др. / Под ред. П.Г. Петрухи. - М.: Высш. шк., 2011. - 512 с. |