Курсовой Технология крепления. Геологическая часть

Скачать 0.69 Mb. Скачать 0.69 Mb.

|

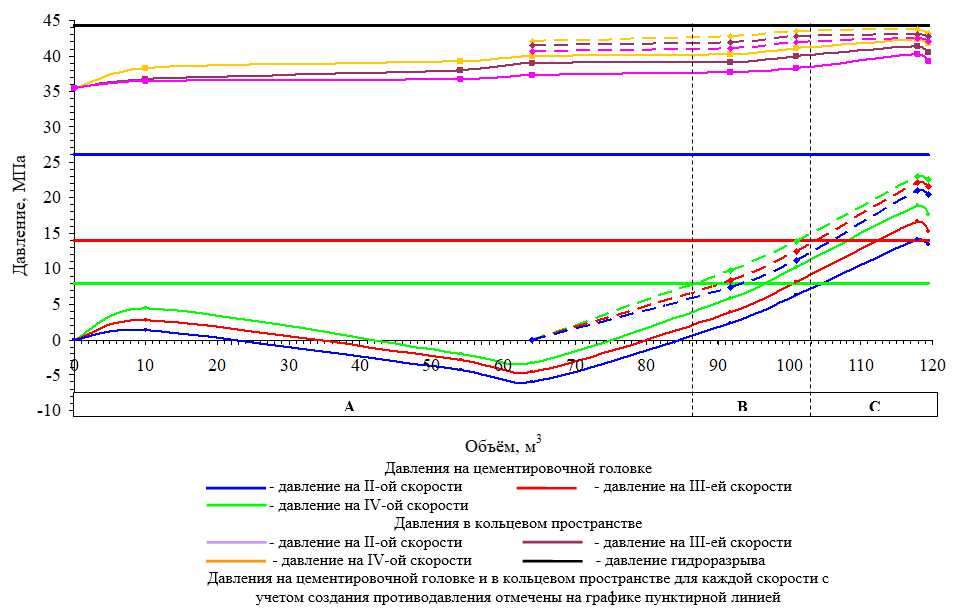

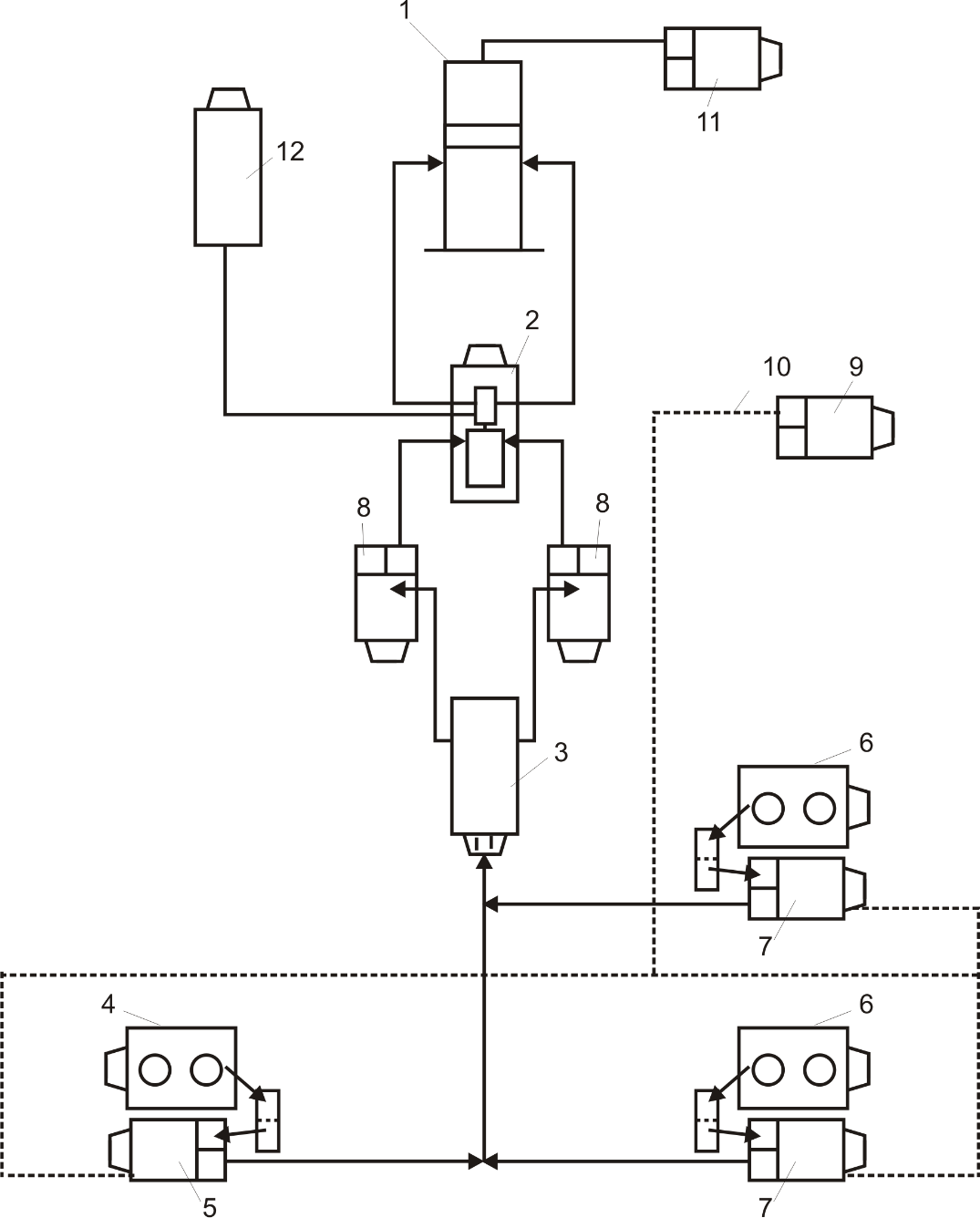

3.7 Обоснование числа смесительных машин и цементировочных агрегатов при закачивании и продавливании тампонажных растворовЧисло смесительных машин nсм принимается с учетом рассчитанного объема тампонажного материала, при условии, что в каждую машину можно загрузить не более 20 т материала [16] nсм  бтм бтм (35) (35)Процесс закачивания тампонажного раствора должен осуществляться с максимальной производительностью цементировочных агрегатов  ца, м3/с, которые должны соответствовать производительности смесительных машин ца, м3/с, которые должны соответствовать производительности смесительных машин ца ца см см см, (36) см, (36)где  ца – суммарная производительность цементировочных агрегатов, м3/с; ца – суммарная производительность цементировочных агрегатов, м3/с; см – производительность одной смесительной машины, м3/с. см – производительность одной смесительной машины, м3/с. Число цементировочных агрегатов  ца, шт в этом случае определяется соотношением ца, шт в этом случае определяется соотношением ца ца ца ца ца, (37) ца, (37)где  ца – максимальная производительность цементировочного агрегата, м3/с. ца – максимальная производительность цементировочного агрегата, м3/с.Рассчитывается число смесительных машин УС6-30 и цементировочных агрегатов ЦА-320М по формулам Для направления Число смесителей для бездобавочного цементного раствора  . .Принимается  = 1. = 1. ; ; . .Принимается  . .Для кондуктора Число смесителей для бездобавочного цементного раствора  . .Принимается  = 1. = 1. ; ; . .Принимается  . .Число смесителей для облегченного цементного раствора  . .Принимается  = 2. = 2. ; ; . .Принимается  . .Для эксплуатационной колонны Число смесителей для бездобавочного цементного раствора  . .Принимается  = 1. = 1. ; ; . .Принимается  . .Число смесителей для облегченного цементного раствора  . .Принимается  = 2. = 2. м3/с; м3/с; . .Принимается  . .Для закачки цементных растворов при цементировании направления необходимо 1 смесительная машина УС6-30 и 1 цементировочный агрегат ЦА-320М, при цементировании кондуктора необходимо 3 смесительные машины УС6-30 и 3 цементировочных агрегата ЦА-320М, при цементировании эксплуатационной колонны необходимо 3 смесительные машины УС6-30 и 3 цементировочных агрегата ЦА-320М. Кроме этого при цементирования каждой из колонн требуется 2 цементировочных агрегата ЦА-320М для начала продавки и подачи воды. Для цементирования эксплуатационной колонны используется станция контроля цементирования СКЦ-2М а также для более качественного крепления осреднительная емкость 1УСО-20 с 2 агрегатами ЦА 320М для перекачивания раствора из осреднительной емкости в скважину. В итоге, для цементирования направления необходима 1 смесительная машина УС6-30 и 3 цементировочных агрегата ЦА-320М, для цементирования кондуктора необходимо 3 смесительных машины УС6-30 и 5 цементировочных агрегатов ЦА-320М, для цементирования эксплуатационной колонны необходимо 3 смесительных машины УС6-30 и 7 цементировочных агрегатов ЦА-320М, станция контроля цементирования СКЦ-2М, осреднительная емкость 1УСО-20. Для предупреждения этих осложнений и обоснования режима закачивания и продавливания тампонажного раствора строятся зависимости  цг цг  i ; i ; i i ; ; (38) (38) кпз кпз  i; i; i i , (39) , (39)где  цг – давление в цементировочной головке в интервале продуктивного пласта (на забой скважины), МПa; цг – давление в цементировочной головке в интервале продуктивного пласта (на забой скважины), МПa;  цг – давление в кольцевом пространстве в интервале продуктивного пласта, МПa; цг – давление в кольцевом пространстве в интервале продуктивного пласта, МПa;  i – объемы закачиваемых жидкостей, м3. i – объемы закачиваемых жидкостей, м3. цг цг кпс кпс т т т т кп; (40) кп; (40) кпз кпз кпс кпс кп кп (41) (41)где  кпс кпс тс – гидростатическое давление прокачиваемых жидкостей соответственно в кольцевом пространстве и трубах, МПa. тс – гидростатическое давление прокачиваемых жидкостей соответственно в кольцевом пространстве и трубах, МПa.Построение зависимостей производится в следующем порядке. Задаемся несколькими значениями объема закачиваемого тампонажного раствора и продавочной жидкости при цементировании эксплуатационной колонны.  1 1 ; (42) ; (42) 2 2 буф; (43) буф; (43) 3 3 буф буф о; (44) о; (44) 4 4 буф буф о о б; (45) б; (45) 5 5 буф буф 0 0 б б пр.ж; (46) пр.ж; (46) 6 6 буф буф о о б б пр.ж; (47) пр.ж; (47) 7 7 буф буф о о б б пр.ж пр.ж ; (48) ; (48) 8 8 буф буф об об пр.ж. (49) пр.ж. (49)Затем определяются эти значения на каждый момент распределения жидкостей в кольцевом пространстве. При принятой производительности цементировочных агрегатов определяются значения  кпз и кпз и  цг. После этого изменяется режим работы цементировочных агрегатов. Таким образом, для различных режимов работы определяется давления на цементировочной головке и забое в кольцевом пространстве. Результаты вычислений приводится в виде графиков. цг. После этого изменяется режим работы цементировочных агрегатов. Таким образом, для различных режимов работы определяется давления на цементировочной головке и забое в кольцевом пространстве. Результаты вычислений приводится в виде графиков. м3; м3; м3; м3; м3; м3; м3; м3; м3; м3; м3; м3; м3; м3; м3. м3.Далее рассчитываются значения  и и  для каждого объема закачиваемых жидкостей при различных режимах работы цементировочных агрегатов [16]. для каждого объема закачиваемых жидкостей при различных режимах работы цементировочных агрегатов [16].При объеме  перед закачкой тампонажного раствора скважина заполнена только промывочной жидкостью. Гидравлические составляющие давлений перед закачкой тампонажного раствора скважина заполнена только промывочной жидкостью. Гидравлические составляющие давлений  и и  отсутствуют. В скважине действуют только гидростатические составляющие этих давлений. отсутствуют. В скважине действуют только гидростатические составляющие этих давлений. МПа; МПа; МПа. МПа.При объеме  , расчет гидродинамического давления в трубах , расчет гидродинамического давления в трубах  для столба промывочной жидкости. для столба промывочной жидкости.Определяется значение  для закачанного объема буферной жидкости, при режиме работы цементировочного агрегата на второй передаче с производительностью для закачанного объема буферной жидкости, при режиме работы цементировочного агрегата на второй передаче с производительностью   кПа. кПа.Определение значения  для объема промывочной жидкости в кольцевом пространстве при том же режиме работы цементировочного агрегата для объема промывочной жидкости в кольцевом пространстве при том же режиме работы цементировочного агрегата Па. Па.Определяется значение  и и  по формулам по формулам  МПа; МПа; МПа. МПа.Далее расчеты производятся аналогично. Результаты расчетов заносим в таблицу 47. Расчеты давлений  и и  производятся для цементировочного агрегата ЦА-320М при диаметре втулок 115 мм. производятся для цементировочного агрегата ЦА-320М при диаметре втулок 115 мм.По результатам расчетов строятся графические зависимости для обоснования режима закачивания и продавливания тампонажного раствора (рисунок 9), а на рисунке 10 схема расстановки тампонажной техники при цементировании эксплуатационной колонны. Анализируя полученные значения и графики, принимаем следующие решения по режимно-технологическим параметрам процесса цементирования: Операция цементирования начинается ЦА-320М, который закачивает 10 м3 буферной жидкости на IV скорости с производительностью 10,7 л/с. При закачки облегченного тампонажного раствора в объеме 54,04 м3 давление на цементировочной головки снижается ниже нуля. Возникает разрыв сплошности потока. Максимальная величина отрицательного давления в этот момент составляет -2,0 МПа. Для предупреждения разрыва сплошности потока в кольцевом пространстве на устье необходимо создать противодавление равное 2,0 МПа. При этом давление на цементировочной головке на забое скважины возрастет на эту же величину, то есть на 2,0 МПа. Проверяем условия, чтобы давления на забое не превысило давления гидроразрыва. При создании противодавления равное 2,0 МПа, давление на забое возрастет до 41,2 МПа. Давления гидроразрыва составляет 44,24 МПа, условие выполняется. После того как облегченный тампонажный раствор будет закачан, цементировочные агрегаты ЦА-320М начинают качать бездобавочный тампонажный раствор в V=9,96 м3 приготовленный смесительной машиной УС6-30. При закачке бездобавочного тампонажного раствора давление на цементировочной головки снижается ниже нуля. Возникает разрыв сплошности потока. Максимальная величина отрицательного давления в этот момент составляет -3,2 МПа. Для предупреждения разрыва сплошности потока в кольцевом пространстве на устье необходимо создать противодавления равное 3,2 МПа. После закачки тампонажных растворов, цементировочные агрегаты ЦА-320М начинают продавку с общей производительностью 21,4 л/с. Закачку первой порции продавочной жидкости осуществляем на IV скорости. При закачке второй порции продавочной жидкости переходим на III скорость, а третьей порции на II скорость. Последние 1,5 м3 продавочной жидкости в целях предупреждения гидравлического удара следует закачивать одним агрегатом ЦА-320М на II скорости с наименьшей производительностью. Продолжительность процесса цементирования складывается из времени необходимого для приготовления начальной порции тампонажного раствора для заполнения его осреднительной емкости, освобождения разделительной пробки, на закачку тампонажного раствора в обсадную колонну продавочной жидкости [4]. Время цементирования  определяется по формуле определяется по формуле (50) (50)где 600…800 с – время на возможную остановку цементировочных агрегатов в процессе цементирования;  = 13,9 + 30,58+ +38,51+13,3 = 96,29 мин = 1,60 ч. = 13,9 + 30,58+ +38,51+13,3 = 96,29 мин = 1,60 ч.Время  , как правило, не должно превышать 75 % от срока начала загустевания тампонажного раствора , как правило, не должно превышать 75 % от срока начала загустевания тампонажного раствора   (52) (52)Для бездобавочного цемента время загустевания  , ,  , , . .Таблица 28 – Давление  для всех видов объемов прокачиваемых жидкостей для всех видов объемов прокачиваемых жидкостей

Рисунок 9 – Зависимость давлений на цементировочной головке и в кольцевом пространстве на забое от производительности цементировочных агрегатов и объема закачиваемых жидкостей

Рисунок 10 – Схема расстановки тампонажной техники при цементировании эксплуатационной колонны ЗАКЛЮЧЕНИЕБыл разработана технология крепления наклонно-направленной добывающей нефтяной скважины глубиной 3167 м на Крайнем месторождении. В проекте были выполнены: · выбор конструкции скважины, · расчёты бурильных и обсадных труб, · расчёты цементирования скважины, · расчёты режимных параметров бурения. В процессе выполнения работы были проинтегрированы все теоретические данные, приобретенные за время обучения в университете, закреплены способности работать с учебной, технической и нормативной литературой. Список использованной литературы1.Аксенова Н.А., Овчинников В.П., Овчинников П.В. Физико-химические процессы твердения, работа в скважине и коррозия цементного камня: Учеб. пособие для вузов. - Тюмень: Издательско-полиграфический центр «Экспресс», 2012. 2. Абубакиров В.Ф., Архангельский В.Н. и др. Буровое оборудование. Справочник: в 2-х т. - М.: Недра, 2020. 3. Блинов П.А., Дмитриев А.Н., Николаев Н.И. Расчёты заканчивания скважин: Учеб. пособие. - СПб: Национальный минерально-сырьевой университет «Горный», 2012. 4. Ганджумян Р.А., Калинин А.Г, Никитин Б.А. Инженерные расчёты при бурении глубоких скважин: Справочное пособие. - М.: Недра, 2020. 5. Ганджумян Р.А., Калинин А.Г., Н.И. Сердюк. Расчёты в бурении/Справочное пособие / Под редакцией А.Г. Калинина, - М: РГГРУ, 2017. 6. Иогансен К.В. Спутник буровика: Справочник - М.: Недра, 1990. 7. Калинин А.Г., Левицкий А.З., Никитин Б.А. Технология бурения разведочных скважин на нефть и газ: Учеб. для вузов. - М.: Недра, 1998. 8. Николаев Н.И. Конспект лекций по креплению скважин. СПб: Национальный минерально-сырьевой университет «Горный», 2019. 9. Перейма А.А. О влиянии химической обработки тампонажных растворов на эффективность действия расширяющихся добавок. / Перейма А.А. // Строительство нефтяных и газовых скважин на суше и на море. - 5/2017. - С. 27-30. 10. «Правила безопасности в нефтяной и газовой промышленности». Серия 08. Выпуск 19. - М.: Закрытое акционерное общество «Научно-технический центр исследований проблем промышленной безопасности», 2013. 11. Сасоненко А.В. Новый порошкообразный расширяющийся тампонажный материал для низких температур. / Сасоненко А.В. // Строительство нефтяных и газовых скважин на суше и на море. - 2/2011. - С. 35-38. 12. Юртаев С.Л. Практический справочник бурового мастера. В 2-х томах. Том 2. Справочное руководство для мастеров по бурению освоению и испытанию нефтяных и газовых скважин. СПб: НПО Профессионал, 2011. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||