Глава 3

РЕКОНСТРУКЦИЯ И УСИЛЕНИЕ ФУНДАМЕНТОВ

§ 1. Увеличение несущей способности фундаментов путем усиления конструкций

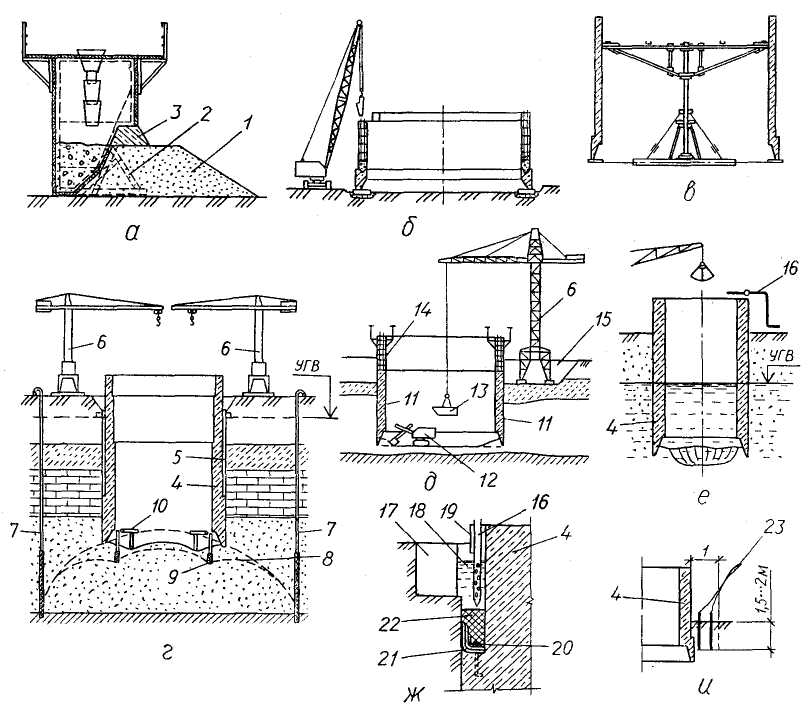

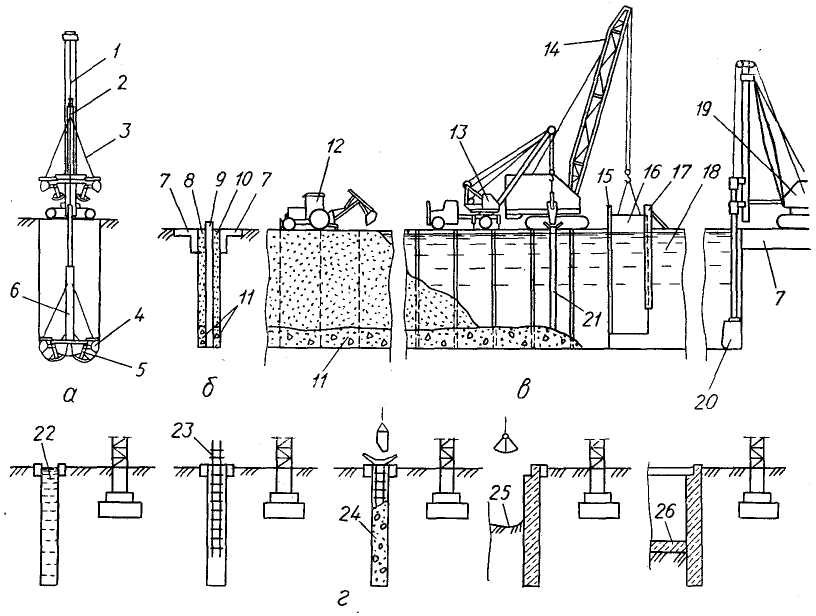

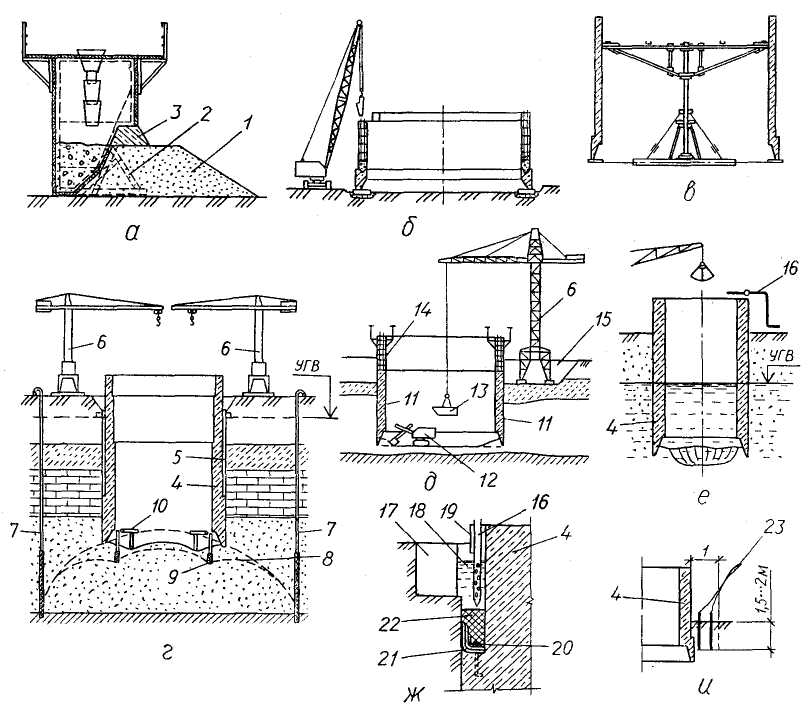

Для уширения ленточных фундаментов (рис. V.12, а, б) стены делят на захватки длиной 2...3м. Отрывку выполняют через одну захватку и не одновременно, чтобы не допустить выпирания освобожденного от пригруза грунта основания. Промежуточные захватки отрывают только после завершения работ и засыпки с уплотнением ранее открытых участков стен.

Открытую боковую поверхность старого фундамента очищают и промывают водой. Пробивают отверстия для анкерных болтов и поперечных балок, а также штрабы для опорных гребней. Анкерные болты или поперечные балки /заделывают на цементном растворе, после чего грунты в полосе нового основания уплотняют, втрамбовывая щебень. Затем устанавливают опалубку, арматуру и бетонируют новые части фундаментов.

После приобретения бетоном и раствором 100 % прочности фундаменты распа-

лубливают, выравнивают по перечную балку стальными клиньями, замоноличи-вают ее и клинья, предохраняя от коррозии, и засыпают траншеи с тщательным уплотнением грунта.

Пересадка фундамента на выносные набивные сваи (рис. V. 12, в) позволяет передать возрастающую нагрузку на подстилающие грунты. Работы по пересадке фундамента выполняют на захватках в таком же порядке, как и при уши-рении фундаментов.

В створе каждой пары набивных свай устанавливают и замоноличивают сначала поперечные, а затем продольные балки, и выдерживают их до приобретения бетоном и раствором 100 % прочности. После этого сваи попарно обжимают, устанавливая гидравлические домкраты, на месте будущей обвязочной железобетонной балки, и доводят нагрузку до расчетной, что предотвращает местные деформации стен при пересадке. По обжатым сваям устраивают обвязочные балки, после чего траншеи засыпают.

Углубить основание фундамента под оборудование можно вывешиванием (пе-реопиранием) существующего фундамента вместе с оборудованием на временные опоры — стальные балки, уложенные по дну котлована отрытого до отметки основания старого фундамента с последующей разработкой части котлована под вывешенным фундаментом до заданного углубления, устройством опалубки и бетонированием нижнего яруса фундамента (рис. III. 18, а, б, в, г). После этого временные балки, пропущенные под старым фундаментом в стальных гильзах, убирают.

Нужно иметь в виду, что применение этого способа требует большой свободной площади, так как длина временных балок должна быть ориентировочно в 2,5 раза больше, чем углубление фундамента, а длина котлована по дну на отметке старого фундамента должна быть примерно в 1,6—1,7 раза больше длины балок. Кроме того, разработка котлована под висящим фундаментом требует применения ручного труда.

Описанные способы уширения и пересадки фундаментов трудоемки и очень длительны, поэтому ими пользуются только тогда, когда гидрогеологические

условия не допускают применения химических или термических методов усиления фундаментов.

§ 2. Увеличение

несущей способности оснований действующих фундаментов

Электросиликатизация лессовох грунтов основания не только лишает лессы просадочности, но и позволяет посадить фундамент на непросадочный грунт (рис. V.12, г). Для этого забивные инъекторы наращивают глухими звеньями длиной по 1,5 м, нагнетая раствор жидкого стекла захватками сверху вниз до подстилающих грунтов. Воздействие

постоянного тока в течение 1—2 сут способствует равномерному распределению раствора и эффективному закреплению грунта.

Технология производства работ по закреплению песчаных грунтов карбомид-ными смолами аналогична. Заходки нагнетания раствора назначают сверху вниз и от краев к середине. Последовательность проходки инъекторов на рис. V.12, д показана римскими цифрами, а порядок заходок нагнетания соответствует буквам латинского алфавита.

Для погружения инъекторов через конструкции пола и фундаментов пробуривают скважины, которые по окончании закрепления заполняют цементным раствором.

Рис. V.12. Реконструкция и усиление фундаментов:

а — уширение фундамента и передача нагрузки штрабой и анкерными болтами; б — то же, поперечной балкой; в — пересадка фундамента на выносные сваи; г — закрепление лессовых грунтов электросиликатизацией; д — закрепление тонкозернистых песков смолизацией; е — комплексное укрепление обжигом грунтов оснований и откосов временных котлованов; ж — схема установки для обжига лессовидных грунтов; / — штраба; 2 — анкерный болт; 3 — новая боковая часть фундамента; 4 — новая уплотненная полоса основания; 5 — поперечная балка; 6 — клинья; 7 — продольные балки; 8 — обвязочные балки; 9 — набивные сваи; 10 — забивные инъекторы; // — закрепленный грунт; 12 — непросадочный грунт; 13 — бетонный пол подвала; 14 — откос открытого котлована; 15 — турбогазодувка; 16 — емкость для жидкого горючего; 17 — насос для подачи горючего под давлением в скважины; 18 — затвор с форсункой и камерой сгорания

Термическим закреплением лессовидных грунтов можно не только усилить основание фундамента, но и закрепить откосы котлованов, отрываемых для реконструкции подземной части технологичен ского оборудования (рис. V.12, е). Термическое закрепление состоит из следующих процессов: бурения скважин диаметром 100...200 мм на заданную глубину; монтажа затвора с камерой сгорания и арматурой для управления подачей топлива и воздуха; герметизации скважин; установки питающих агрегатов; сборки и проверки систем трубопроводов; обжига грунта; демонтажа систем и тампонирования скважин местным грунтом.

Бурение осуществляют станками вращательного, ударного и шнекового действия. Жидкое топливо подают под естественным напором 5...8 м, воздух — передвижной турбогазодувкой производительностью до 600 м3/ч под давлением 0,3...0,5 МПа. В процессе обжига температуру в скважине контролируют оптическими пирометрами, а в обжигаемом грунте — термопарами с гальванометром. Температура скважины должна быть не выше 1100 °С во избежание оплавления стенок скважины, что закрыло бы доступ газам в поры грунта.

тируют и усиливают слой заделки либо уплотняют дневную поверхность грунта.

Обжиг грунтов основания для усиления фундаментов производят в скважинах, пробуренных сквозь существующие фундаменты (рис. V.12, ж).

В условиях реконструкции вновь возводимые фундаменты рекомендуется выполнять в виде сборно-монолитных конструкций, что значительно сокращает сроки выдерживания бетона до начала монтажа оборудования. Технология монтажа таких конструкций обычна, но требует точной установки и надежного фиксирования сборных опор (с анкерными болтами) между собой и границами фундамента с тем, чтобы обеспечить соответствие расположения анкерных болтов отверстиям на раме или станине оборудования. К бетонированию сборно-монолитных фундаментов можно приступать только после тщательной проверки расположения анкерных болтов.

Глава 4 ФУНДАМЕНТЫ ГЛУБОКОГО ЗАЛОЖЕНИЯ

§ 1. Область применения

Под здания и сооружения, чувствительные к неравномерным осадкам или передающие на фундамент значительные сосредоточенные нагрузки, необходимы надежные основания из скальных, полускальных пород или малосжимаемых грунтов. Такие основания обычно залегают на большой глубине, иногда в несколько десятков метров, и часто перекрыты водоносными пластами. В этих условиях применение открытого способа устройства фундаментов глубокого заложения технически сложно и экономически нецелесообразно. Их сооружают в виде глубоких буровых опор, опор из тонкостенных сборных оболочек, стен, сооружаемых методом «стена в грунте», отпускных колодцев, кессонов.

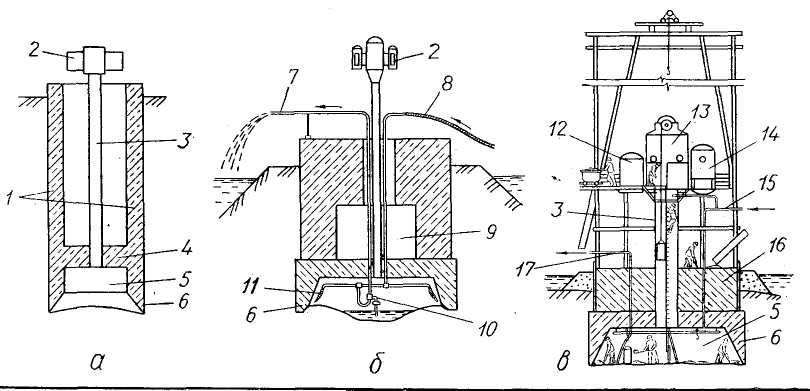

§ 2. Глубокие буровые опоры

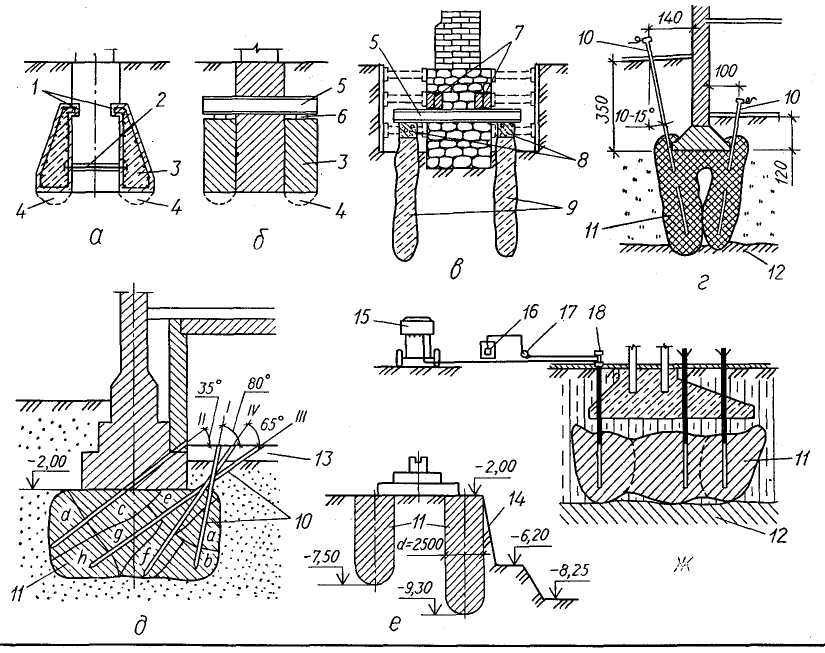

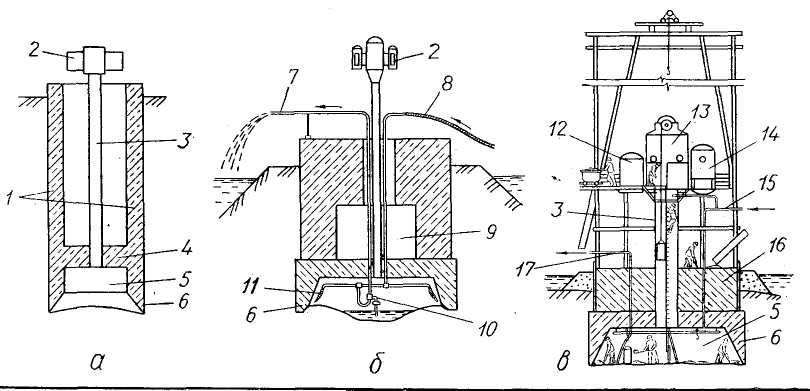

Глубокие буровые опоры являются разновидностью буронабивных свай и аналогичны им по технологии устройства, но отличаются размерами: их диаметры достигают 1,6; 2 и 3 м, а глубина — 60 м. Для их изготовления специальным оборудованием бурят скважины, затем буровым расширителем разбуривают в основании уширения диаметром соответственно 2,5; 4 и 5 м. Оборудование пригодно в любых грунтах, кроме скальных и включающих крупные валуны (рис. V. 13, а). Все работы выполняют под слоем глинистого раствора.

В реках глубиной до 4 м для бурового агрегата устраивают искусственные островки; при большей глубине бурение ведут с подмостей или плавсредств через инвентарную обсадную трубу, погружаемую предварительно в дно на 2 м ниже уровня возможного размыва.

После разбуривания уширения в скважину устанавливают арматурный каркас и бетонируют ее способом ВПТ, с интенсивностью не менее 4 м по длине ствола в 1 ч. Верхний слой бетонной смеси, поднимающийся из скважины, удаляют на высоту загрязнения его глинистым раствором.

§ 3. Опоры из тонкостенных сборных оболочек

Металлические и железобетонные оболочки, собираемые из секций длиной до 12 м, диаметром до 4,5 м, погружают завинчиванием или вибрированием с подмывом. Способы эти аналогичны применяемым при погружении свай и отличаются лишь используемым оборудованием.

Преимуществом фундаментов из сборных тонкостенных оболочек является индустриальность их изготовления и возможность механизировать процессы погружения. Во многих случаях такими фундаментами заменяют опускные колодцы и кессоны. Несколько меньшая несущая способность фундаментов-оболочек компенсируется возможностью устройства из них кустовых опор, объединяемых общим железобетонным ростверком.

Оболочки, погружаемые завинчиванием, состоят из гладкого цилиндрического "ствола, винтовых лопастей и острого на-Ьконечника. Лопасти и наконечник ■— металлические, ствол оболочки — из железобетонных звеньев, соединенных болтами.

Для завинчивания крупных оболочек -./ применяют специальный механизм — I кабестан (рис. V.13, б), который вращает |оболочку с частотой "до 0,5 об/мин, раз-

вивая крутящий момент в 1000 кН-м. Кабестан, установленный на оболочку, расчаливают за платформу к неподвижным точкам (анкерным сваям, берегу) четырьмя тросами, обеспечивая устойчивость системы в рабочем положении и восприятие реактивного крутящего момента.

Оболочки завинчивают до момента, когда винтовые лопасти погружаются в плотный грунт. После этого полость оболочки полностью или частично запол-няют-бетоном низких марок.Метод вибропогружеиця оболочек в jco; чет^нии с гидромеханизацией и бурением (рйс. V.13, в) применим в различных грунтовых условиях и обеспечивает надежный контакт с любыми основаниями.

Возмущающая сила вибропогружателей должна превосходить в полтора—два раза их вес с оболочкой. Для погружения на большую глубину (30...40 м) вибропогружатели синхронного действия спаривают, доводя возмущающую силу до 500 кН. Оболочки погружают вертикально и с наклоном до 6 : 1. Проектное положение им придают направляющие каркасы, которые собирают из универсальных инвентарных элементов, закрепляемых на местности анкерными сваями.

При опускании оболочки из нее непрерывно или периодически удаляют грунт. Непрерывную разработку грунта ведут способом гидромеханизации, про-

Рис. V.13. Устройство опор глубокого заложения:

а — глубокая буровая опора; б — винтовая свая-оболочка; в — вибропогружение оболочек: / — копер; 2 — ротор; 3 — буровая колонна; 4 — инвентарная обсадная труба; 5 — направляющий барабан; 6 — фреза; 7 — раскрывающиеся ножи; 8 — электрокабестан; 9 — полиспасты; 10 — перекидная лестница к люльке кабестана; // — расчалки кабестана; 12 — портальный кран; 13 — винтовая свая-оболочка; 14 — эстакада; 15 — пульт управления; 16 — люлька, подвешенная к кабестану; П — вибропогружение оболочки с подмывом; IS— удаление грунта промывкой оболочки водой под давлением до 1 МН/м2; 19 — заполнение оболочки бетонной смесью

пуская подающий и отводящий трубопроводы через специальные отверстия в наголовнике вибропогружателя. Периодическую разработку применяют, если грунты содержат каменистые включения или в тех случаях, когда требуется пробуривать верхний слой скалистых пород при посадке подошвы оболочки на основание.

Работы организуют одновременно на рядом стоящих оболочках, чтобы, сняв вибропогружатель на период разработки грунта с одной оболочки, его можно было использовать для погружения второй. Вибропогружатель переставляют после опускания каждой оболочки на 3...5 м. Песчаные грунты в процессе разработки удаляют до уровня ножа оболочки, глинистые грунты для облегчения погружения на 1...2 м ниже.

Скальные грунты разрабатывают на глубину выветрелого слоя или при наклонном залегании пласта методом ударно-канатного бурения, применяя тяжелые долота массой до 7 т. Посаженную на проектную отметку оболочку очищают от грунта, промывают и бетонируют.

Если есть подпор грунтовых вод, оболочку перед бетонированием заполняют водой до уровня грунтовых вод и затем тампонируют методом подводного бетонирования.

Когда бетон тампона приобретает требуемую прочность, воду откачивают и дальнейшее бетонирование ведут насухо, заполняя всю полость оболочки или только утолщая ее стенки.

§ 4. Устройство фундаментов глубокого заложения методом «стена в грунте»

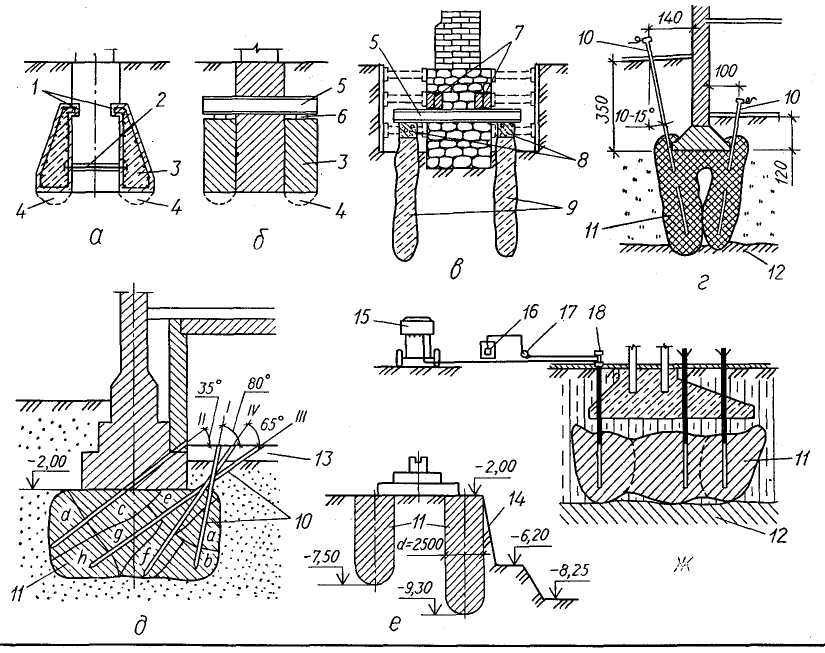

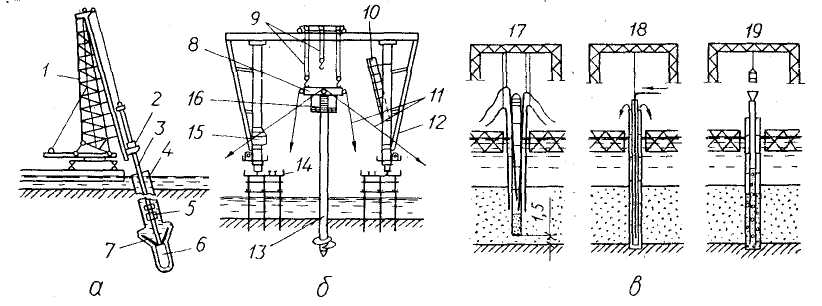

Устройство фундаментов и стен заглубленных сооружений в неустойчивых водой асыщенных грунтах успешно осуществляется методом «стена в грунте» (рис. V.14). Сущность метода заключается в том, что узкая траншея для будущих стен и фундаментов заглубленного сооружения отрывается сразу на полную глубину под слоем глинистого тиксотроп-ного раствора. Гидростатическое давление последнего предотвращает обрушение грунтовых стен и проникание грунтовой воды в траншею.

Специальный широкозахватный грейфер с копровой стойкой (рис. V.14, а)

или штанговый экскаватор (рис. V.14, в) позволяют отрыть траншею глубиной до 20 м. Широкозахватный грейфер, подвешенный к экскаватору не на штанге, а на подъемном канате, отрывает траншею глубиной до 45 м.

Сборные стены монтируют из тонкостенных панелей, устанавливаемых на слой щебня, подсыпаемого на дно траншей. Очередную панель, погружаемую в траншею, фиксируют впереди (рис. V.14, в, 17) кондуктором, а позади инвентарным швеллером, соединяющим ее в замок с закладными деталями предыдущей панели.

Зафиксированные в проектном положении панели стены замоноличивают при бетонировании фундаментной подушки. Бетонную смесь подушки укладывают одновременно по обе стороны панелей через бункер по двум бетонолитным трубам. Пазухи траншеи заполняют засыпкой: наружную — глинощебеночной смесью, которая в дальнейшем служит гидроизоляцией, а внутреннюю — легко-разрабатываемой грунтопесчаной смесью. Глинистый раствор, вытесняемый в сторону забоя экскаватора, в конце траншеи отводят в отстойник или отсасывают грязевым насосом.

После замыкания контура стен ведут поярусную разработку грунта внутри контура до заданной отметки дна. Открывающиеся при этом стыки панелей окончательно заделывают бетоном.

Монолитные стены в траншеях устраивают методом вертикально перемещаемой трубы (ВПТ) по захваткам длиной 6... 12 м. Смежные захватки разделяют инвентарной железобетонной сваей или стальной инвентарной трубой, которые вдавливаются между стенками траншей враспор до ее дна.

Перед бетонированием дно траншеи на захватке очищают от осадков, а зашламо-ванный глинистый раствор заменяют свежим. После этого в траншею погружают арматурные каркасы, снабженные отгибами-салазками, обеспечивающими необходимую толщину защитного слоя, и диафрагмами из стальных листов толщиной 3 мм. Сквозь отверстия диафрагм пропущены концы горизонтальных стержней арматурного каркаса, подлежащие в последующем сварке с выпусками арматуры соседней захватки. Затем в

траншею опускают бетонолитную трубу и приступают к бетонированию стены на захватке. Выжимаемый бетоном глинистый раствор отводят в отстойники. Когда бетон приобретает распалубочную прочность, инвентарную сваю извлекают и переставляют на границу очередной захватки. После приобретения бетоном проектной прочности разрабатывают грунты внутреннего объема.

Устойчивость и прочность стен, открывающихся по мере разработки внутреннего массива, обеспечивают временными или постоянными распорками, установкой рам, диафрагм, перекрытий,а в сооружениях размером более 30 м — анкерами.

Методом «стена в грунте» можно устраивать подземные помещения внутри существующих зданий при их реконструкции, в непосредственной близости к их фундаментам (рис. V.14, г). Он позволяет значительно сократить объем земляных работ по сравнению с открытым способом, освобождает от необходимости во-допонижения, уменьшает объем водоотлива, предотвращает движение грунтовых вод, что обеспечивает сохранность оснований соседних сооружений.

§ 5. Устройство опускных колодцев

Опускные колодцы применяются для возведения фундаментов глубокого заложения и опускных (заглубленных) сооружений. В плане опускные колодцы

Рис. V.14. Технологическая схема метода «стена в грунте»:

а — схема работы широкозахватного грейфера с копровой стойкой; б — поперечный разрез траншеи после монтажа сборных панелей стены; в —■ продольный разрез траншеи по фронту всех процессов при устройстве сборной стены в грунте; г — схема устройства подземных сооружений при реконструкции помещений методом «стена в грунте»; / — копровая стойка; 2 — рукоять; 3 — разгрузочные канаты; 4 — ковши; 5 — поворотные рычаги; 6 — грейфер; 7 — облицовка пионерной траншеи; 8 — наружная забутовка глинощебеночным материалом; 9 — сборная панель; 10 — внутренняя забутовка песчано-гравийной смесью; // — нижнее (фундаментное) защемление панели бетоном; 12 — экскаватор, выполняющий забутовку; 13 — кран, переставляющий бетонолитную трубу и подающий бетон для защемления панели; 14 — кран, монтирующий панели стены; /5 — монтажный шаблон-двутавр; 16 — панель; 11 — направляющий кондуктор; 18 — траншея, заполненная глинистым раствором; 19 — штанговый экскаватор; 20 — ковш экскаватора; 21 — сдвоенная бетонолитная труба; 22 — разработка траншеи; 23 — погружение арматурного каркаса; 24 — бетонирование стены; .25 — разработка грунта внутри помещения; 26 — монтаж распорных балок

бывают круглые, иногда эллиптические и прямоугольные, а по очертанию наружной поверхности — цилиндрические, конические и ступенчатые.

Материалом для опускных колодцев служит железобетон. В нижней части колодец оборудован ножом, обычно железобетонным, режущая кромка которого облицована стальными уголками или листами.

Сущность метода устройства опускных колодцев состоит в том, что конструкцию возводят (устанавливают) на поверхности земли, а затем внутри нее подрабатывают грунт в направлении от центра к ножу. Нож, утрачивая опору с внутренней стороны, под действием веса лежащих выше конструкций выдавливает грунт внутрь и колодец опускается.

Для успешного погружения колодца его вес Qдолжен превосходить силу бокового трения грунта Т не менее чем на 25 %,т.е.

Q= 1,257. (V.4)

При простейшем способе проверки соотношения этих величин считают, что силы трения грунта на единицу боковой поверхности стенки колодца возрастают до глубины 5 м, а далее остаются неизменными. Силы трения принимают по опытным данным в зависимости от характера грунта в пределах 10...30 кН/м2. Вес круглого колодца определяют по формуле

<Э = я(Я2_г2)/гсТс; (v.5)

где Rи г — наружный и внутренний радиусы стен, м; /ic — проектная (или фактическая) высота стен колодца, м; ус— вес 1 м3 материала стен. Сила бокового трения

T = 2nR(hcha)f, (V.6)

где ha— V2 высоты, на которой силы трения считают переменной величиной, м; / — сила трения грунта на единицу боковой поверхности колодца, принимаемая постоянной.

Если часть колодца находится ниже уровня грунтовых вод, расчетный вес 1 м3 его стен ур.спринимают с учетом взвешивающего давления воды:

Тр.с = [Тс (Лс — Лс.п.в) + (Yo — 7в) Лсп.в]/Ас.

(V.7)

где йс.п.в — высота стен под водой; yb — вес 1 м3 воды.

Если в результате проверки окажется, что вес колодца недостаточно превышает силу трения о грунт, увеличивают толщину стен колодца с целью его утяжеления либо уменьшают силу трения стен колодца о грунт применением подмыва или устройством тиксотропной рубашки.

Опускные колодцы можно устраивать как с поверхности суши, так и с местности, залитой водой.

Подготовительные работы на поверхности суши заключаются в устройстве котлована в верхних сухих грунтах открытым способом. Дно котлована должно быть на 0.5...1 м выше уровня грунтовых вод; его планируют под горизонтальную плоскость и уплотняют.

В случае опускания колодцев на местности, покрытой водой, работы ведут с искусственных островков или подмостей. Верх островков принимают на 0,5 м выше уровня воды, предполагаемого в период опускания колодца. Островки отсыпают с откосами (при малой глубине водоема) либо в шпунтовом ограждении (при большой глубине или сильном течении).

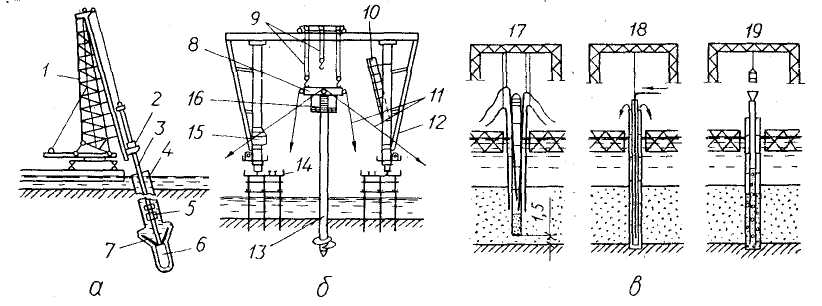

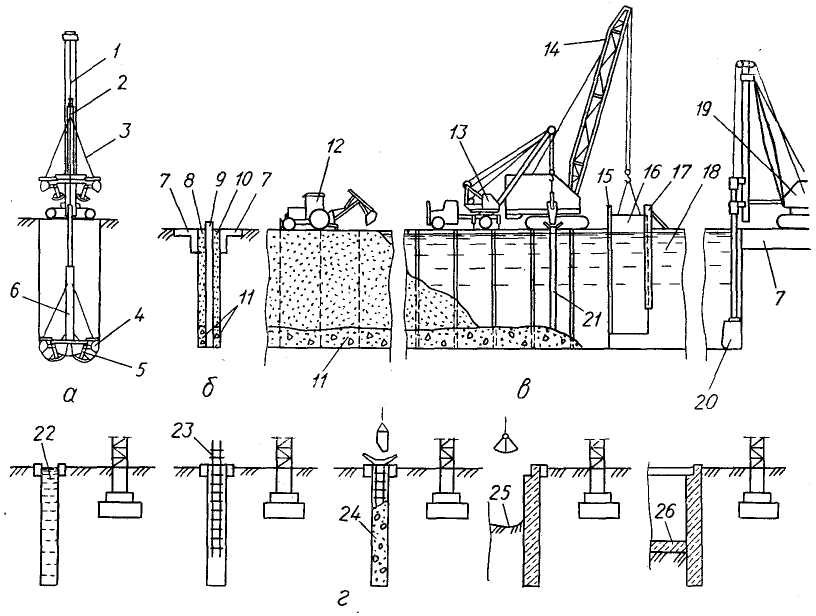

Возведение монолитных колодцев начинают с устройства грунтовой или щебеночной призмы временного основания, на которой устанавливают опалубку и бетонируют опорное кольцо колодца —его нож (рис. V.15, а). Бетон укладывают слоями, перекрывая уложенный слой до начала его схватывания.

Распалубку ножа и нижней ступени колодца начинают только после достижения бетоном конструкций 100 % проектной прочности, верхние ступени можно распалубливать при 70 % прочности.

В ряде случаев верхние ступени бетонируют одновременно с погружением нижней ступени колодца (рис. V.15, д). Скорость погружения в этом случае должна быть увязана со скоростью наращивания колодца и приобретением бетоном требуемой прочности. В то же время увеличение веса стен не должно отставать от возрастающего сопротивления погружению.

Монтаж стен колодцев из пустотных блоков выполняют на монолитной ножевой части колодца (рис. V.15, б), устанавливая арматуру стыков

и замоноличивая пустоты после первых двух, а в дальнейшем после каждого ряда блоков.

Сборные элементы колодцев монтируют с помощью специальных кондукторов (рис. V.15, в), выставляя арматуру, приваривая накладки и бетонируя стыки после установки в кондукторе двух соседних элементов.

Колодцы опускают двумя способами: с водоотливом и без него.

Разработку с водоотливом применяют, если приток грунтовых вод невелик и вблизи нет сооружений, чувствительных

к осадкам. В осушенных колодцах больших диаметров могут работать экскаваторы с наиболее производительной прямой лопатой и бульдозеры. При необходимости ведут взрывные работы. Разрыхленный грунт нагружают в бадьи и удаляют кранами (рис. V.15, д).

Если открытый водоотлив не обеспечивает осушение колодца, то организуют глубинное водопонижение с помощью иглофильтровых установок (рис. V.15, г).

Без водоотлива колодцы можно опускать в соседстве с любыми сооружениями. Плотные грунты в этих условиях

Рис. V.15. Устройство опускных колодцев:

fl .— устройство временного основания для бетонирования ножа; б — монтаж сборно-монолитного колодца^из пустотных блоков; в — кондуктор стационарного типа; г — погружение колодца в тиксотропной рубашке с одновременным глубинным водопонижением; д — схема совмещенного бетонирования и погружения колодца; е — схема погружения монолитного колодца без водопонижения; ж — деталь устройства форшахты и инъекционных труб; и — электропрогрев грунта при опускании колодца в зимних условиях; / — грунтовая призма; 2 — подкос; 3 — сборный блок; 4 — колодец; 5 — тиксотропная рубашка; 6 — башенные краны; 7 — глубинные скважины для иглофильтров; 8 — установившийся уровень грунтовых вод; 9 — дополнительные скважины; 10 — землесосы; 11 — стены колодца с ножом; 12 — экскаватор; 13 — бадья для грунта; 14 — опалубка с подмостями наращиваемого яруса стен; 15 — котлован; 16 — трубопровод для подачи воды; П — фор-шэхта; 18 — рубашка из тиксотропного раствора: 19 — уголок крепления инъектора к> стенке; 20 — болт с уголком для крепления манжета к уступу ножа; 21 — трехслойный манжет из конвейерной ленты; 22 — глиняный замок; 23 — электроды и провода к источнику питания

разрабатывают грейферами (рис. V.15, ё), а слабые — гидроэлеваторами с дополнительным подмывом или эрлифтами. При погружении без водоотлива надо все время поддерживать отметку воды в колодце на уровне грунтовых вод. Это предотвращает наплыв грунтов из-под ножа в колодец, уменьшает объем разработки и исключает осадку соседних сооружений.

В процессе погружения любым из двух способов необходимо постоянно следить за вертикальностью колодца и скоростью его погружения, а при работе без водоотлива — еще и за уровнем грунтовых вод. Перекосы нужно немедленно устранять, выбирая грунт у ножа отстающей стороны. Остановка колодца при достаточной подработке дна свидетельствует о защемлении его верхней части; в этом случае применяют подмыв грунта. Трубы для подачи воды размещают по периметру внешней стороны колодца на равном расстоянии друг от друга. Активными средствами выправления крена являются односторонние подмыв и вибропригруз.

Тиксотропная рубашка, устраиваемая вокруг колодца, наиболее эффективно содействует процессу погружения. Ти-ксотропный раствор снижает силу трения между стенками колодца и грунтом в сотни раз. Поэтому для погружения в тиксотропной рубашке можно применять тонкостенные конструкции, масса которых намного меньше массы обычных опускных колодцев.

Наружный диаметр ножа делают на 10...15 см больше размера колодца. Получившийся уступ образует вокруг колодца полость, которую заполняют тиксотропным раствором. По периметру уступа крепят резиновый манжет, предотвращающий проникание тиксотроп-ного раствора внутрь колодца. На поверхности земли вокруг колодца из бетонных элементов собирают форшахту — кольцевой,резервуар, что предохраняет верх„полости от обрушения стенок. По мере надобности раствор в полость подкачивают через инъекторы (рис. V.15, г, ж).

Опущенные до проектной отметки колодцы в зависимости от их назначения полностью или частично заполняют бетоном.

Сначала бетонируют днище. При незначительном притоке грунтовых вод его можно бетонировать в осушенном колодце. Если же работы проводились без водоотлива, днище бетонируют под водой. Толщину днища назначают такой, чтобы после затвердения бетона и осушения колодца оно могло выдержать гидростатический напор грунтовых вод. Для устройства бетонного днища под водой применяют метод вертикально перемещаемой трубы и метод восходящего раствора.

После приобретения бетоном днища проектной прочности воду откачивают и в осушенном колодце бетонируют обычным способом внутренние конструкции.

§ 6. Погружение кессонов

Кессонный метод устройства фундаментов глубокого заложения применяют, когда погружению обычных опускных колодцев мешает сильный наплыв грунта либо грунты содержат крупные включения твердых пород, а большой приток воды осложняет работы по осушению.

В нижней части оболочки фундамента расположена кессонная камера, в верхней — шлюзовой аппарат (рис. V.16, а).

Сущность метода заключается в том, что во время погружения оболочки в кессонную камеру нагнетается сжатый воздух, вытесняющий грунтовые воды за пределы ножа. Внутреннее давление воздуха предотвращает наплыв грунта, и твердые включения разрабатываются в осушенном пространстве камеры. Шлюзовой аппарат, имеющий герметизированные двери наружу и люк в шахту, служит для входа в кессон и транспортирования вынутого грунта.

Сжатый воздух в кессон и в шлюзовой аппарат подают раздельно. Внезапное снижение давления в кессоне может привести к аварии и тяжелым заболеваниям рабочих, поэтому двери и люки всегда делают открывающимися в сторону большего давления, что исключает случайные потери воздуха. Чтобы открыть наружную дверь, когда кессон находится под давлением, нужно закрыть люк в шахту и снизить давление в шлюзовом аппарате. Когда внешнее и внутреннее давления уравняются, дверь можно открыть. При этом давление воздуха*в шахте и кессоне сохранится. Войдя в шлюзовую камеру,

наружную дверь закрывают. Затем поднимают давление воздуха'внутри камеры до уровня давления в кессоне. Только после этого можно открыть люк шахты для входа рабочих или транспортирования грунта.

Шахту монтируют из звеньев труб на фланцах. Ее можно наращивать при опускании, не снижая давления в кессоне. Для этого закрывают люк на потолке кессона, снижают давление в шахте и выполняют работы по наращиванию.

Кессоны, как и опускные колодцы, погружаются в грунт под действием веса конструкций. Но погружению здесь препятствует не только сопротивление грунта, а и давление воздуха в кессонной камере. Эффективность погружения определяется следующим соотношением активных и реактивных сил:

Qi + <32 > Т + Рэщ + 100/>вш2, (V.8)

; где Qj — вес кессонной камеры, кН; Q2 — ■ вес надкессонного строения, кН; Т — об-I щая сила бокового трения колодца о грунт iкН; Р3— давление грунта под ножом кес-I сона, кН/м2; ЮОРВ — избыточное давление \ воздуха в кессоне, кН/м2; щ — площадь

Рис. V.16. Кессонный метод устройства фундаментов:

а — основные элементы кессона; 6 — погружение кессона с помощью гидромеханической установки с дистанционным управлением; в — схема погружения кессона при разработке грунта средствами малой механизации; 1 — надкамерные стены; 2 — шлюзовой аппарат; 3 — шахтная труба; 4 — потолок камеры; 5 — кессонная ка. мера; 6 — ножевая часть стены; [7 — отвод пульпы; 8 — подача воды от насосной станции; 9 — камера наблюдения и дистанционного управления; 10 — гидроэлеватор, удаляющий пульпу; 11 — вращающийся гидромонитор; 12 — материальная предкамера шлюза; 13 — центральная камера шлюзового аппарата; 14 — пассажирская предкамера; 15 — подача сжатого воздуха; 16 — надкессонный массив; 11 — сифонная труба для удаления просочившейся воды и избыточного воздуха

внутренней поверхности ножевой части кессона, м2; <а2 — площадь кессона по наружному очертанию, м2.

Регулируя в определенных пределах избыточное давление воздуха, можно управлять процессом погружения и уровнем воды в кессоне.

Сооружение фундаментов глубокого заложения кессонным методом включает следующие процессы: подготовительные работы; изготовление кессона и оболочки; погружение конструкции до проектной отметки; заполнение оболочки.

На суше, островках и подмостях работы ведут так же, как и при устройстве опускных колодцев.

Для погружения наплавным способом кессонную камеру частично обстраивают стеной оболочки с таким расчетом, чтобы при закрытом потолочном люке камеры пустая оболочка придавала сооружению надежную плавучесть во время транспортирования. Отбуксированный к месту погружения кессон расчаливают к анкерным сваям. Обеспечив таким образом точность посадки, его затопляют, нарастив предварительно шахту так, чтобы после погружения она возвышалась над поверхностью воды. Затем на шахте монтируют шлюзовую камеру, подают ежа-

тый воздух в кессонную камеру, осушают ее и приступают к погружению. В течение подготовительного периода должна быть смонтирована компрессорная станция с резервными агрегатами и разводящая сеть.

Вовремяпогруженияоболочки ее стены наращивают до верхнего стыка звеньев шахты. В момент погружения ниже уровня воды давление воздуха в кессоне поднимают и по мере углубления увеличивают его так, чтобы несколько превысить гидростатическое давление на уровне ножа. Только в этом случае обеспечивается полное осушение камеры кессона.

Обычно грунт в кессонной камере разрабатывают методами гидромеханизации: размывают гидромониторами и удаляют пульпу гидроэлеватором. Управление стволами гидромониторов бывает ручное (оператор находится в кессонной камере) или дистанционное — тогда оператор находится в специальной надкессонной камере, где сохраняется нормальное давление воздуха. Наблюдают за ходом работ через перископы. Схема подобной установки приведена на рис. V.16, б. Гидромеханическую разработку плотных грунтов ведут от ножа к середине, в слабых грунтах — только в средней части дна. Слабый грунт из-под ножа выдавливается под действием веса конструкции и сползает в центральную воронку, где подвергается размыву струей гидромонитора и удаляется гидроэлеватором.

По мере опускания кессона возрастают силы бокового трения и давление сжатого воздуха на потолок камеры, вследствие чего движение кессона замедляется, а при равновесии этих сил может совсем прекратиться. Тогда для дальнейшего погружения применяют форсированный способ посадки кессона. Для этого по периметру ножа разрабатывают траншею глубиной до 0,5 м, затем все работающие покидают кессонную камеру и избыточное давление в ней снижают, но не более чем наполовину. В результате равновесие активных и реактивных сил нарушается и кессон быстро погружается до упора ножа в дно траншеи. После этого давление воздуха опять поднимают и разрабатывают грунт в центре камеры.

Если грунты не поддаются гидромеханизации, приходится разрабатывать их

вручную пневматическими инструментами и мелкими взрывами (рис. V.16, в). Плотные грунты в этом случае разрабатывают в ином порядке. Вначале вдоль периметра ножа вырабатывают траншею глубиной до 0,5 м, начиная от фиксированных точек и так, чтобы грунт между ними был вынут в последнюю очередь. Затем расширяют траншею, вырабатывая грунт в сторону ножа. В результате опорная площадь ножа уменьшается, кессон погружается до упора ножа в дно траншеи. При проходке скальных пород выработку траншеи расширяют за пределы ножа наружу на 10...15 см, иначе кессон может быть зажат случайными осколками или неровностями и получится перекос. Работать в кессоне можно при давлении не более 0,4 МПа, что соответствует глубине 40 м; так как давление в кессоне должно на 10 % превышать давление столба воды, то практически достижимая глубина погружения составляет всего 36 м. Погружение глубже 40 м возможно при автоматической разработке грунтов или дистанционным управлением механизмами.

§ 7. Особенности устройства фундаментов глубокого заложения в зимних условиях

Устройство фундаментов глубокого заложения в зимних условиях осложняется необходимостью преодолевать толщу мерзлого слоя грунта в начале опускания и возможностью смерзания грунта с конструкциями в процессе их погружения.

Смерзание предотвращают обычными методами электропрогрева (рис. V.15, и), но принимают специальные меры по технике безопасности, потому что в зоне прогрева работают люди, занятые погружением сооружения и наращиванием его стен. Электропрогрев целесообразен и при бетонировании стен сооружения: оба процесса обеспечиваются одним и тем же оборудованием.

Смерзанию грунтов со стенами препятствует также подмыв, которым облегчают погружение конструкций. Образующиеся при этом наледи систематически скалывают.

При погружении опускных колодцев в тиксотропных рубашках зимой пре-

дусматривают утепление установки для приготовления раствора и его подогрев в пределах форшахты обычными методами электропрогрева.

§ 8. Контроль качества работ по устройству глубоких фундаментов

Основными требованиями к качеству фундаментов глубокого заложения являются правильное, соответствующее проекту, положение конструкций и обеспечение заданной несущей способности. Как уже указывалось, фундаменты глубокого заложения проектируют обычно опертыми на прочные материковые слои. Поэтому перед заполнением конструкций бетоном надо убедиться в том, что достигнута проектная отметка, и освидетельствовать состояние грунта основания. Если колодец опущен без водоотлива, эту работу выполняют водолазы. Глубину и состояние дна скважин определяют мерником. При необходимости проверки свойств основания из его толщи выбуривают керны. Если работы выполнены без водоотлива, сначала укладывают тампонажный слой бетона и после его затвердения , сквозь него выбуривают керны, которые направляют в лабораторию.

Смещение колодцев и кессонов в плане !допускается не больше, чем на 0,01 глу-;бины погружения, тангенс угла отклоне-• ния оси от вертикали не должен превышать 0,01.

§ 9. Охрана труда при устройстве фундаментов глубокого заложения

Зону незабетонированных оболочек ограждают и обозначают предупредительными надписями. Ограждать надо также места работы кранов, буровых установок и зоны взрывных работ.

Шлюзовые аппараты, шахтные трубы и системы подачи воздуха кессонов испытывают гидравлическим давлением, превышающим максимальное рабочее давление в 1,5 раза. Компрессорную станцию обеспечивают резервными компрессорами. Компрессорная рабочая камера кессона, камера шлюзового аппарата, насосная станция, контора производителя работ, медпункт и лечебный шлюз должны быть соединены местной телефонной связью. В кессонах, погружаемых в слабые грунты, устраивают шпальные клетки, предупреждающие возможность внезапной осадки.

Работа в кессоне под большим давлением опасна для здоровья, поэтому по мере повышения давления с 0,01 до 0,39 МПа продолжительность рабочего дня сокращают от 5,2 до 2,4 ч, а время шлюзования при входе в кессонную камеру и выходе из нее увеличивают.

Не менее важны требования к температуре подаваемого воздуха: при давлении до 0,2 МПа она должна составлять + 16...+20 °С; при давлении 0,4 МПа — от +18 до +26 °С. На каждого рабочего требуется подать 25 м3 сжатого воздуха в час.

|

Скачать 18.72 Mb.

Скачать 18.72 Mb.