Технология стр. пр.. Головное издательство издательского объединения

Скачать 18.72 Mb. Скачать 18.72 Mb.

|

|

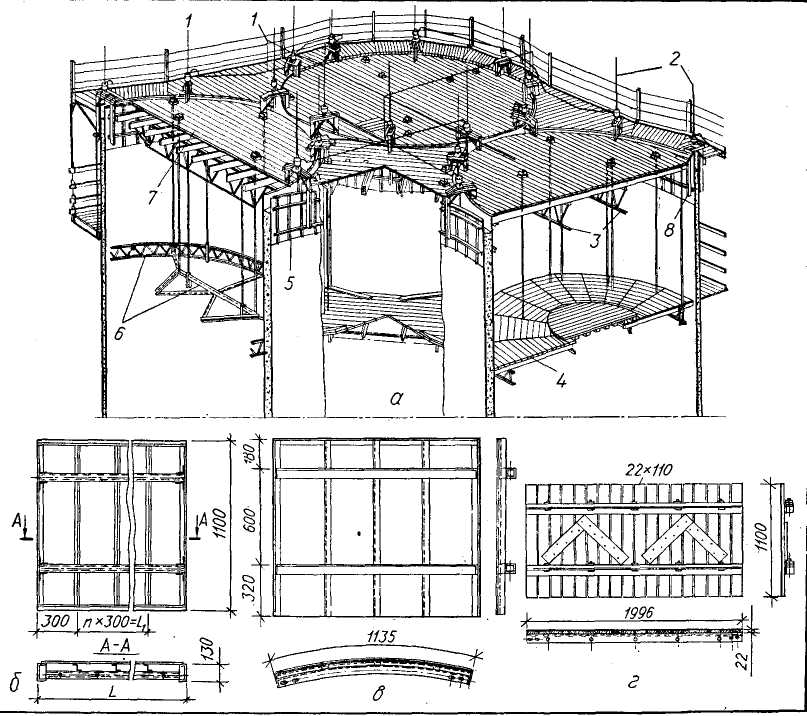

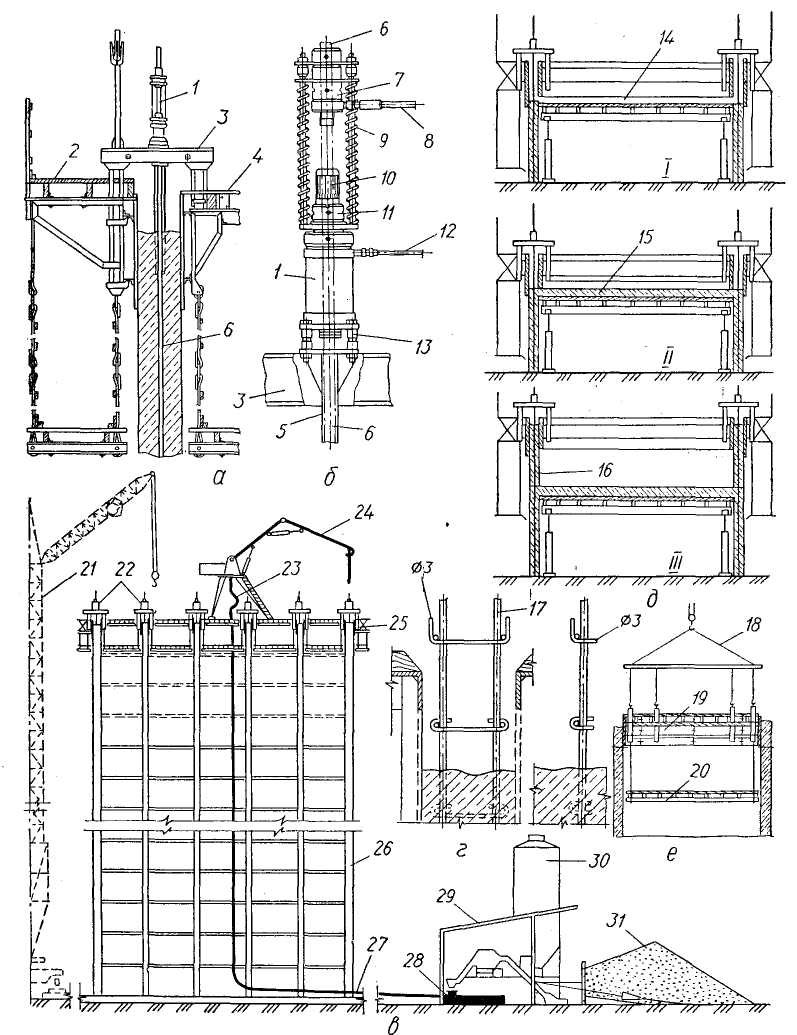

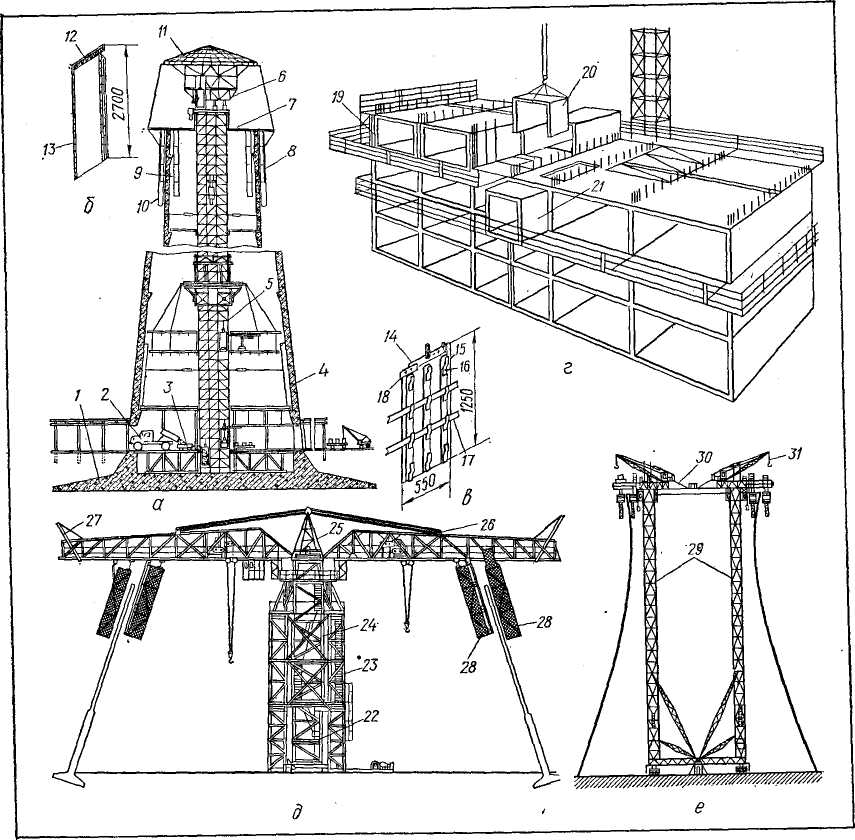

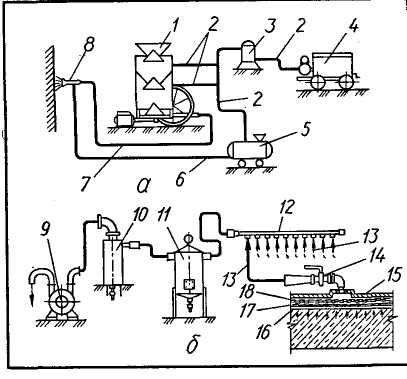

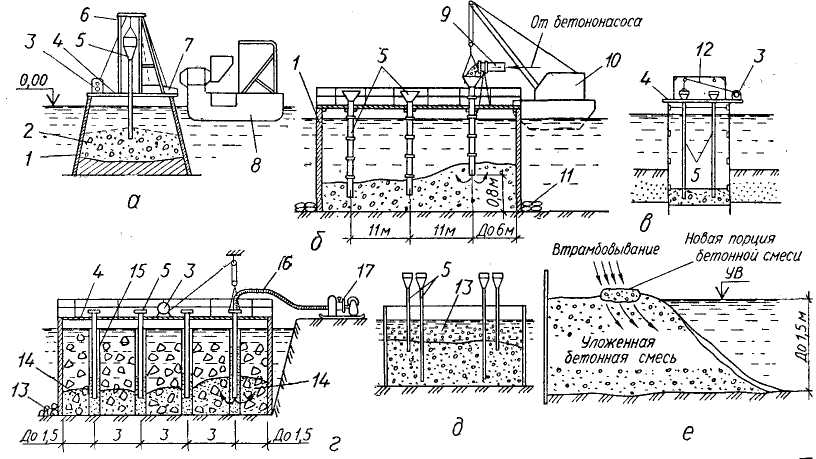

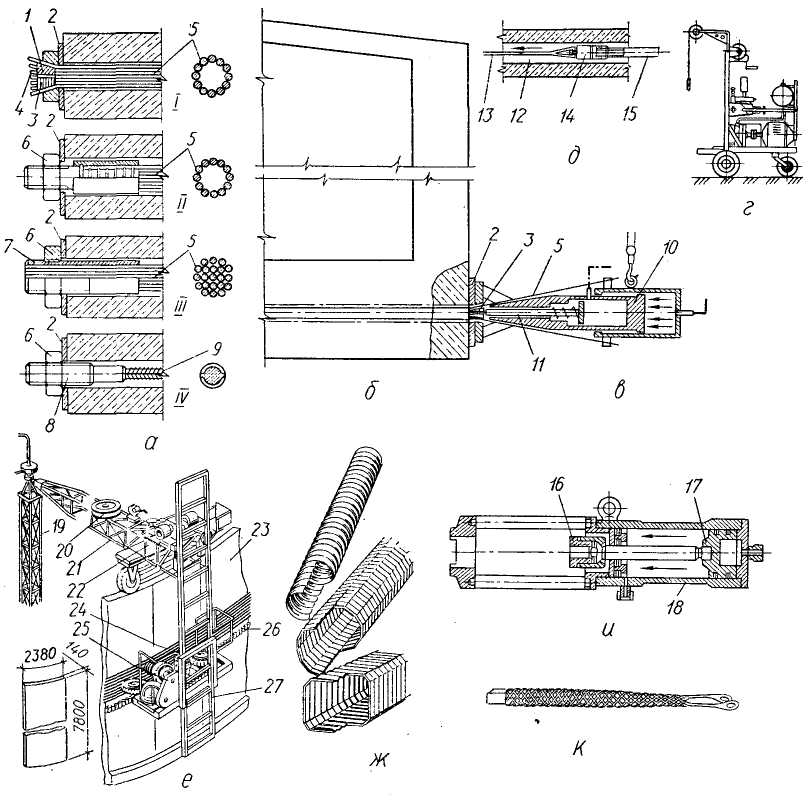

Глава 7 СПЕЦИАЛЬНЫЕ МЕТОДЫ ВОЗВЕДЕНИЯ КОНСТРУКЦИЙ § 1. Сооружение железобетонных конструкций в скользящей опалубке В скользящей опалубке возводят стены рабочих башен элеваторов и силосов, надшахтные копры, водонапорные башни, дымовые трубы, а также многоэтажные здания. Особенностью зданий и сооружений, строящихся в скользящей опалубке, является простая форма плана, которая сохраняется по всей высоте. Толщина стен этих сооружений (не менее 140 мм) остается постоянной на всю высоту или меняется не более одного раза. Комплексный процесс возведения конструкций в скользящей опалубке отличается тщательно выверенной технологией работ, производимых поточно-скоростным методом Скользящую опалубку (рис. VII.26, а) собирают на фундаментной плите или перекрытии цокольного этажа из щитов, устанавливаемых сразу по всему внутреннему, а затем и по наружному контуру будущего сооружения. В настоящее время монтаж опалубки ведут укрупненными блоками, состоящими из унифицированных узлов и деталей. Щиты с помощью кружал крепят с некото- рой конусностью к П-образным домкрат-ным рамам. На рамах монтируют домкраты, имеющие в штоках каналы для пропуска стальных стержней, служащих им опорами. В опалубку устанавливают арматуру, затем укладывают бетонную смесь, уплотняют ее и начинают подъем опалубки. Домкраты, опираясь на стальные (дом-кратные) стержни, приподнимают опалубку по всему контуру сооружения на некоторую высоту. Благодаря конусной форме опалубка относительно легко скользит по еще свежему бетону По мере подъема опалубки стержни наращивают, и они образуют опорные стойки, размещенные в теле бетона Выходящие из опалубки стены определяют и обеспечивают уход за уложенным бетоном. Все эти процессы выполняются циклично, в заданном темпе и в непрерывной последовательности (обычно в две-три смены). По мере возведения отдельных частей сооружения до проектных отметок оборудование демонтируют. Комплекты инвентарной скользящей опалубки изготовляют в мастерских, маркируют и доставляют на строительную площадку. Комплект состоит из крупнощитовых и мелкощитовых стенок высотой 1,1... 1,2м, домкратных рам, рабочего пола, козырька по наружному контуру и подмостей, домкратов, насосных станций, гидравлической или электрической разводящей системы, щитов управления и контрольной системы. Щит металлической опалубки изготовляют из листовой стали толщиной 1.5..2 мм, приваренных к уголкам ребер жесткости и обрамления. Кружала крепят к ребрам жесткости (рис. VII. 26, б, в). Деревометаллические щиты (рис. VII. 26, г) делают из клепок, прибитых к рейкам, которые крепят к кружалам из уголков так, чтобы зазор между клепкой и верхним кружалом-уголком был на 3 мм больше зазора у нижнего кружала. Верхние кружала ставят по отвесу над нижними. Ввиду разницы в ширине зазора образуется конусность, равная в средней части опалубки проектному расстоянию между щитами, а в нижней — превышающая ее на 4...6 мм в каждую сторону. Для обшивки применя-  Рис. VI 1.26. Скользящая опалубка: а — общий вид скользящей опалубки силосного корпуса; 6 — плоский металлический щит; в — криволинейный щит; г — плоский деревометаллический щит; 1 — гидравлическая сеть; 2 — домкратные стержни; 3 — фермы под рабочий пол; 4 — подвесные подмости; 5 — щит опалубки; 6 — несущая конструкция подвесных подмостей; 7 — рабочий пол ют также водостойкую фанеру и листы стеклопластика. Опалубку монтируют в такой последовательности. Очистив основание, на нем наносят положение опалубки и размещение домкратных рам. Сначала по нанесенному краской контуру и осям обноски собирают внутренние стенки опалубки. Затем после закрепления их кружалами и установки арматуры собирают наружные стенки и временно их фиксируют. Шаблонами проверяют конусность стенок опалубки и заданную толщину ее средней части. При этом допускаются следующие отклонения: в расстоянии между стенками опалубки ±3 мм, в смещении осей стенок от проектных ±10 мм, осей домкратов от оси стены ±2 мм, в отметке ригелей дом-кратных рам ±10 мм. Конусность в обратную сторону не допускается. Домкратные рамы (рис. VII.27, а) фиксируют положение стенок опалубки, образуя единую жесткую конструкцию. Они воспринимают горизонтальные усилия от укладываемой в опалубку бетонной смеси и вертикальные — от домкратов при подъеме опалубки. Домкратную раму устанавливают перпендикулярно к стенке и так, чтобы домкрат находился по ее оси. Затем монтируют балки, рабочий пол, подвесные подмости. Опалубку поднимают системой гидравлических или электромеханических (шагающих) домкратов. Гидравлические домкраты (рис. VII.27, б) устанавлива-  Рис. VII.27. Детали устройства скользящей опалубки и схема рабочих процессов: а — унифицированная стальная скользящая опалубка; б — гидравлический домкрат; в — схема бетонирования здания с применением бетононасоса с гидроприводом и манипулятора; г — лесенка для закрепления горизонтальной арматуры; д — совмещенно-цикличный способ бетонирования перекрытий: / — подъем опалубки; // — бетонирование перекрытия; /// — бетонирование стен следующего этажа; е — демонтаж опалубки; / — домкрат с регулятором горизонтальности; 2 — наружные подмости; 3 — рама домкрата; 4 — работай пол; S— защитная трубка; 6 — домкратный стержень; 7 — регулятор горизонтальности; 8. 12 — маслопровод; g— пружины; 10, 11 — детали домкрата; 13 — крепление домкрата к раме; 14 — опалубка перекрытия; 15 — забетонированное перекрытие; 16 — забетонированные стены; 17 — лесенка; 18 — стропы; 19, 20 — демонтированные конструкции опалубки; 21 — башенный кран; 22 — домкраты; 23 — компенсатор бетоновода; 24 — манипулятор с шарнирно сочлененной стрелой; 25 — скользящая опалубка; 26 — здание; 21 — стальной бето-новод; 28 — бетононасос с гидроприводом; 29 — бетоносмесительная установка; 30 — склад цемента; 31 —* склад заполнителей ют вертикально и крепят болтами к домкратным рамам. По оси домкрата подвешивают защитную трубку длиной 1500... 1600 мм. По окончании монтажа гидросетей и их опрессовки под давлением 5 МПа устанавливают домкратный стержень диаметром 25...28 мм. Торцы стержней, обработанные под универсальный стык, обеспечивают винтовое соединение последующих, что позволяет извлечь всю колонну стержней при демонтаже, предохраненную от сцепления с бетоном защитной трубкой. Стыки соседних домкратных стержней делают на разных уровнях (1, 2/3 и V3 рабочей длины). Гидравлический домкрат ОГД-64 (рис. VI 1.27, б) работает так. В верхнюю рабочую полость цилиндра нагнетают масло. Поршень, связанный с нижним зажимным устройством, остается при этом неподвижным, а цилиндр под давлением жидкости поднимается вверх и тянет за собой верхнее зажимное устройство, которое автоматически отключается от домкратного стержня и через фланец поднимает раму и соединенную с ней опалубку. При снятии давления поршень пружиной поднимается вверх, нижнее зажимное устройство автоматически расклинивается и скользит по домкрат-ному стержню. В это время верхний зажим заклинивает стержень и домкрат остается неподвижным вместе с рамой и опалубкой. При следующем нагнетании масла цикл подъема опалубки повторяется на высоту от 20 до 30 мм. Для выравнивания положения опалубки в комплекте с домкратом работает автоматический регулятор горизонтальности. Гидравлический зажим регулятора поддерживает заданный по программе горизонт. При достижении его верхнее зажимное фиксирующее устройство отключается и домкрат при последующих нагнетаниях рабочей жидкости осуществляет «шаг на месте». Переход на новый горизонт выполняется по команде с насосной станции вследствие автоматического расклинивания гидравлического зажима и одновременного перемещения его вверх по домкратному стержню с помощью возвратных пружин. Для привода гидравлических домкратов применяют насосные станции с автоматическим и полуавтоматическим управлением, допускающим групповое и одиночное отключение домкратов. На рабочий пол арматуру, домкрат-ные стержни, бетонную смесь и другие грузы поднимают башенными кранами. Для подачи бетонной смеси применяют также современные бетононасосы с гидроприводом. Манипулятор позволяет подавать бетонную смесь по всему контуру здания (рис. VII.27, в). Арматуру стен в виде пространственных или плоских каркасов, а также отдельных стержней и сеток устанавливают непрерывно по ходу бетонирования. Горизонтальную арматуру укладывают на поперечины лесенок и загибают ее концы (рис. VI 1.27, г). Бетонную смесь марки не ниже М200 на портландцементе марки М400 и выше (начало схватывания не ранее 3 ч, конец — не позже 6 ч) готовят на щебне или гравии крупностью от 20 мм, но не более Ve поперечного сечения конструкции, и на песке с модулем крупности не менее VB при В/Ц = 0,5... ...0,55. Осадка конуса при уплотнении вибраторами 7...8 см, вручную — до 12 см. Транспортируют бетонную смесь по рабочему полу в тачках-контейнерах, подают в опалубку через воронку и распределяют слой по фронту укладки. Первый слой толщиной 300...350 мм укладывают по всему контуру опалубки, второй — после полного уплотнения первого. Укладку ведут в темпе, обеспечивающем заполнение опалубки на высоту 700 мм в течение З...3,5 ч. После этого начинают отрыв и пробный подъем опалубки и, если при этом не наблюдается срывов бетона и он не оплывает, продолжают заполнять опалубку слоями смеси по 200...250 мм до полной высоты, одновременно поднимая ее со скоростью не более 60 мм/ч. При установившейся скорости подъема опалубки (обычно от 80 до 350 мм/ч) бетонную смесь укладывают непрерывно слоями толщиной не более 250 мм по всему периметру сооружения. Верхний уровень укладываемой смеси должен быть ниже рабочего пола на 50 мм. Бетонную смесь немедленно уплотняют вибраторами с гибким валом и вибронаконечниками диаметром 36...51 мм. Продолжительность вибрирования при осадке конуса до 8 см — около 40 с. Шаг перестановки вибраторов выбирают в зависимости от радиуса их действия. Более пластичную бетонную смесь следует уплотнять вручную. Домкратные стержни, оставшиеся не заделанными в бетон, раскрепляют по высоте через каждые 50 см к стойкам, расшитым схватками. Опалубку периодически очищают скребками, тщательно убирая мусор. С подвесных подмостей контролируют качество бетона, выходящего из опалубки. Дефекты устраняют и затирают поверхность бетона цементно-песчаным раствором состава 1 : 2. К опалубке крепят брезент для предохранения свежего бетона от пересыхания и с помощью кольцевого трубопровода регулярно поливают его водой. В ходе работ ведут контроль за вертикальностью сооружения и горизонтальностью опалубки. Горизонтальность проверяют непрерывно, а вертикальность не реже одного раза в смену. Бетонирование перекрытий в многоэтажных зданиях ведется на каждом этаже с остановкой скользящей опалубки (рис. VII.27, д, ё). Щиты опалубки наружных стен по контуру делают на 300...350 мм выше, чтобы они служили торцовой опалубкой перекрытия. Затем снимают настил рабочего пола, устанавливают опалубку и арматуру, бетонируют перекрытие. Демонтаж скользящей опалубки ведется после переопирания опалубки на готовые стены. Для извлечения домкратных стержней применяют реверсивные домкраты РГД-66, а также РГД-74/32. Горизонтально скользящая опалубка применяется для бетонирования стен линейно-протяженных сооружений, а также резервуаров высотой до 6 м. Опалубка представляет собой специальный агрегат, движущийся по рельсам (см. рис. VII. 2, в). § 2. Сооружение высоких железобетонных конструкций в подъемно-переставной и объемно-переставной опалубке В инвентарной подъемно-переставной опалубке возводят железобетонные дымовые трубы, телевизионные и другие башни, а также оболочки градирен гиперболического очертания. На подготовленном фундаменте монтируют подъемник с рабочей площадкой, который периодически наращивают сверху или подращивают снизу. К рабочей площадке крепится комплект переставной наружной и внутренней опалубки. После каждого цикла установки арматуры и укладки бетонной смеси поднимают рабочую площадку и переставляют опалубку, конструкция которой предусматривает получение сооружения заданной формы. Для возведения стволов конических дымовых труб, высота которых достигает 120...320 м, применяют комплект оборудования (рис. VII. 28, а), состоящий из шахтного подъемника, собираемого из 2,5-метровых трубчатых секций. В подъемнике размещены грузопассажирские лифты, лестницы, тросы для лебедок и отвес для центровки опалубки. Подъемная головка грузоподъемностью 25 и 50 т при перестановке опалубки на следующий ярус поднимается со скоростью до 3 мм/с. Рабочий шаг подъема — 2,5 м. К каркасу головки подвешены опалубка, рабочая площадка с бункером для приема бетонной смеси и подвесные леса. Опалубка состоит из наружной и внутренней конических оболочек, собираемых из стальных щитов так, что по мере возведения трубы можно уменьшать расстояние между оболочками и длину окружности каждой из них. Для этого применяют наружные трапециевидные и прямоугольные щиты (рис. VII. 28, б, в) длиной 270 см из стали толщиной 2 мм, которые по мере уменьшения диаметра трубы поштучно снимают. Внутреннюю опалубку собирают из щитов, устанавливаемых в три яруса. Щиты нижнего яруса снимают и пере ставляют вручную по окончании бетонирования верхнего яруса. Наружную опалубку подвешивают к несущему кольцу с меняющимся диаметром. Ствол трубы на высоту секции (2,5 м) бетонируют ярусами по 1,25 м. Цикл бетонирования состоит из операций по наращиванию подъемника и отрыву опалубки, перестановки щитов наружной опалубки, обработки рабоче-  Рис. VII.28. Схемы возведения трубы, оболочек градирен в подъемно-переставной опалубке и здания в объемно-переставной опалубке: а - шахтный подъемник с подъемной головкой грузоподъемностью 50 т; б - щит наружной опалубки; в - щнт внутренней опалубки; г - схема установки объемно-переставной опалубки; д - двухконсольный кран для возведения оболочки градирни высотой до 55 м; е — агрегат для возведения высоких градирен; / — фундамент- 2 — автобетоновоз; 3 — вибропитатель; 4 — ствол трубы; 5 — шахтный подъемник; 6 — подъемная головка- 7 — рабочая площадка; 8 — наружная опалубка; 9 — внутренние подвесные леса; 10 — наружные подвесные леса- // — защитное покрытие; 12 — уголок обрамления; 13 — стальной лист; 14 — планка для подвески щита; 15 — вертикальные планки; 16 — скобы; П — распорные стержни; 18 — соединительные планки, I) — смонтированные туннели опалубки; 20 — монтируемая секция опалубки; 21 — секция опалубки на монтажных подмостях; 22 — башня агрегата; 23 - лестница; 24 — подъемник; 25 — поворотная головка; 26 — стрела; 27 — вспомогательные стрелы; 28 — подвесные люльки; 29 — башни агрегата; 30 — рабочий пол с подвешенной опалубкой и кранами; 31 — кран го шва, установки арматуры и первого яруса внутренней опалубки, укладки бетонной смеси, установки второго яруса внутренней опалубки, укладки в нее бетонной смеси и выдерживания бетона. Бетонную смесь подают из подъемника в приемный бункер, затем в подвижный бункер бетоноукладчика и оттуда по хо- боту в опалубку. Уплотняют бетонную смесь глубинными вибраторами с гибким валом. Железобетонные оболочки градирен возводят при помощи агрегата, несущего подъемно-переставную опалубку на стрелах, вращающихся на поворотной головке решетчатой башни (рис. VII.28, д, е). Работы ведутся с люлек, подвешенных к концам стрел. После монтажа арматуры устанавливают щиты опалубки первого яруса. Бетонную смесь загружают в вибробадью, поднимают тельфером и подают на верхнюю площадку люльки. Укладывают смесь слоями толщиной 30...35 см и уплотняют вибраторами. Бетонирование ведется параллельно на двух противоположных захватках. Средняя скорость возведения оболочки — около 2 м в сутки. Объемно-переставную опалубку (рис. VII.28, г) используют при возведении зданий высотой до 25 этажей и высотой этажа 2,8; 3,0 и 3,3 м. Основная секция опалубки для бетонирования стен и перекрытий имеет ширину 1,5 м, высоту 2,7...4 м и переменный пролет от 2,7 до 5,1 м (модуль 300 мм). Секция представляет собой П-образную стальную раму, состоящую из двух пар стоек с катками и горизонтальной фермы. Вертикальные щиты опалубки подвешены к стойкам с помощью шарнирных тяг; это позволяет домкратами перемещать щиты вверх и в сторону от стоек (при установке их в рабочее положение) и вниз к стойкам (при распалубливании). Горизонтальный щит, закрепленный на ферме, можно домкратами поднимать вверх и при распалубливании опускать вниз. Секции опираются на рельсы, уложенные по перекрытию. Работы начинают с установки и выверки путей, затем краном устанавливают опалубку торцовых стен и основные секции опалубки. Переводя в рабочее положение и закрепив вертикальные и горизонтальные щиты, на их наружные поверхности наносят смазку и в том же порядке устанавливают последующие секции Опалубки, соединяя их между собой. Краном монтируют крупноразмерные каркасы арматуры и вставки для образования проемов. После этого из секций собирают соседний тоннель опалубки и соединяют их стяжными болтами. Бетонную смесь (осадка конуса до 8 см) укладывают равномерно по всей длине стены слоями 30...40 см и непрерывно на всю высоту. Уплотняют смесь глубинными вибраторами. После достижения бетоном заданной прочности переводят в распалубочное по- ложение верхние и боковые щиты и выкатывают секцию опалубки на консольные подмости. Секции можно извлекать также через технологические проемы, оставленные при бетонировании перекрытия, которые в последующем закрываются сборной железобетонной плитой. На новую позицию секции переставляют краном. § 3. Торкретирование, набрызг-бетон (шприц-бетон) и вакуумирование Процесс торкретирования состоит в нанесении на бетонируемую поверхность под давлением сжатого воздуха 0,15...0,2 МПа слоев цементного раствора — торкрета или под давлением до 0,35 МПа бетонной смеси — набрызг-бетона. Торкретированием создают наружный водонепроницаемый слой в резервуарах и гидротехнических сооружениях, бетонируют армированные тонкостенные купола, изготовляют матрицы для сложных сборных конструкций, устраняют дефекты бетонирования (раковины, каверны и др.), ремонтируют старые и начавшие корродировать поверхности железобетонных сооружений и т. п. Торкретная установка, например С5-117 (рис. VII.29, а), включает цемент-пушку или имеющую некоторые отличия бетон-шприц-машину, компрессор, создающий давление 0,6 МПа — 0,35 МПа, воздухоочиститель, водяной бак, рабочие шланги и форсунку. Для приготовления сухих смесей применяют смесители принудительного действия. Сухая смесь подается в шлюзовую камеру цемент-пушки, пропускается в рабочую камеру, откуда сжатый воздух выдавливает смесь по резиновому шлангу на 70...200 м по горизонтали к форсунке. Вода под давлением, на 0,05...0,12 МПа превышающим давление воздуха в машине, подается по шлангу к форсунке, где смачивает смесь. Струя увлажненной растворной или бетонной смеси в виде факела вылетает из форсунки со скоростью 120... 140 м/с и с большой силой набрызгивается на поверхность в один или несколько слоев". Такая технология придает торкрет-бето- ну большую плотность, водонепроницаемость, повышенную морозостойкость и стойкость к агрессивным средам. Прочность на растяжение и сжатие бетона, нанесенного таким способом, увеличивается в два-три раза, повышается сцепление с арматурой. Растворные и бетонные смеси готовят на портландцементах марки М400 и выше, желательно быстротвердеющих или с добавлением ускорителей твердения; песок применяют двух фракций крупностью не менее 1.. .3 мм и не более 8 мм и влажностью до 8 % (песок большей влажности подсушивают в пескосушил-ке); щебень или гравий — не менее трех фракций с зернами крупностью от 5 до 20 мм. В установках для безопалубочного бетонирования (пневмобетона) применяется заполнитель крупностью до 25 мм. Ориентировочный состав растворной смеси 1:2, бетонной смеси 1 : 2 : 1,5 (по объему). Подготовка поверхностей к торкретированию заключается в их механической очистке щетками или песком с помощью цемент-пушки и промывке струей воды. Дефекты бетонирования устраняют немедленно после распалубливания. При бетонировании тонкостенных конструкций проверяют надежность опалубки, закрепляют арматуру, чтобы предотвратить ее смещение при механическом воздействии торкретной струи. Работы по торкретированию выполняет звено, состоящее из оператора и его помощника, бетонщика и моториста. Во время нанесения торкрета рабочий непрерывно перемещает форсунку, удерживая сопло перпендикулярно к бетонируемой поверхности на расстоянии 0,7...1 м при торкретировании и до 1,2 м при бетонировании. Раствор наносят слоями, не превышающими 25 мм. Толщина слоев бетонной смеси при нанесении снизу вверх на горизонтальные поверхности — до 50 мм, а на вертикальные — до 70 мм. Наружную поверхность торкретного слоя отделывают сразу после нанесения (до его затвердения), укрывают брезентом и поливают водой. Контроль заключается в испытании на сжатие кубиков и на водонепроницаемость — плиток, выпиленных из слоя торкрета, нанесенного на специальную форму. Вакуумирование применяется для механического удаления при помощи разреженного воздуха излишнего количества воды и воздуха из свежеуложенной бетонной смеси, что способствует повышению плотности, водо- и газонепроницаемости бетона, увеличению его сопротивляемости истиранию. Ускоряется процесс распалубливания конструкции. Предельная толщина вакуумируемого слоя бетонной смеси — 30 см. Технология вакуумирования следующая (рис. VII.29, б): на поверхность уложенной и распределенной бетонной смеси (например, бетонного пола) укладывают вакуум-щиты; при включении вакуум-насоса образуется вакуум и из смеси отсасывается воздух и излишняя вода, направляемая в водосборник. Продолжительность вакуумирования слоя бетона толщиной около 30 см — до 55 мин. После отсоединения от вакуум-насоса вакуум-щиты легко снимаются. В отдельных случаях производят дополнительное вибрирование слоя бетона.  Рис. VII.29. Схемы расположения оборудования установок для торкретирования и вакуумирова- ния: а — для торкретирования; б — для вакуумирования; / — цемент-пушка; 2 — шланги для воздуха; 3 — воздухоочиститель; 4 — компрессор; 5 — бачок для воды; 6 — шланг для воды; 7 — шланг для материалов; 8 — сопло; 9 — вакуум-насос; 10, 11 — водосборники; 12 — коллектор; 13 — всасывающие рукава; 14 — трехходовой кран; 15 — вакуум-щит; 16 — вакуум-полость; П — фильтровальная ткань; 18 — плетеная сетка § 4. Бетонирование конструкций, находящихся под водой Особенность подводного бетонирования (без водоотлива) состоит в том, что бетонную смесь во время подачи и укладки ограждают от непосредственного контакта с водой и тем самым защищают от ее размывающего воздействия. Метод вертикально перемещающейся трубы (ВПТ) применяют для подводного бетонирования при глубинах до 50 м. Участок водоема ограждают шпунтовой перемычкой либо опалубкой из железобетонных оболочек или ящиков (рис. VII.30, а, б, в), на которых размещают рабочую площадку с оборудованием. Оборудование можно размещать и на плавучих средствах — понтонах, баржах. Бетонную смесь марки М500 (и ниже) подают к месту укладки по трубе диаметром до 300 мм, собранной из звеньев с легкоразъемными соединениями. Трубу с воронкой подвешивают к тра- версе и, когда это нужно, лебедкой поднимают для удаления очередного звена. Подвеска допускает быстрое опускание трубы на 30...40 см (это может понадобиться при бетонировании, чтобы предотвратить попадание бетонной смеси в воду). Большие сооружения разбивают на блоки, бетонируемые несколькими трубами. При бетонировании методом ВПТ с вибрацией на нижнем звене трубы укрепляют вибратор мощностью около 1 кВт. Перед началом бетонирования в трубу вводят пакет из мешковины; затем через воронку подают бетонную смесь. Пакет, опускаясь до нижнего конца трубы, выжимает воду. Бетонную смесь с осадкой конуса 14... 18 см подают до тех пор, пока, заполнив все пространство блока, ее верхняя поверхность не окажется выше конца трубы на 0,8... ...1,5 м. Не прекращая подачи бетона, трубу приподнимают, чтобы ее нижний конец все время находился на 1...1,5 м в уложенном бетоне. Приостановив подачу бетона, снимают верхнее звено, переставляют воронку и возобновляют бетонирование. Интенсивность бетонирования, м3/ (м2 ■ ч), определяют из неравенства / > г/(6k), где г — радиус действия трубы; k— показатель сохранения подвижности бетонной смеси. Когда блок забетонирован выше уровня воды на 20...30 см, по достижении бетоном прочности 2,5 МПа размытую часть бетона удаляют и блок бетонируют до проектной отметки. Метод восходящего раствора (ВР), или метод раздельного бетонирования, применяют при сооружении массивов и др. Блок или стену резервуара, огражденные опалубкой и снабженные подмостями с рабочей площадкой, перед бетонированием заполняют крупным заполнителем — камнем (размером до 400 мм) при глубине до 20 м и щебнем (крупностью от 40 до 150 мм) при глубине до 50 м.  Рис. VI 1.30. Схемы подводного бетонирования: а — бетонирование методом ВПТ (комбинированное размещение оборудования); б — то же, с размещением оборудования на железобетонной вертикальной опалубке и подачей бетонной смеси бетононасосом; в — то же, с размещением оборудования на шпунтовом ограждении; г — бетонирование методом ВР с шахтами; д — то же, . без шахт; е — втрамбовывание бетонной смеси; / — железобетонное ограждение; 2 — бетонируемый блок; 3 — лебедка; 4 — рабочая площадка; 5 — заливочные трубы с воронками; 6 — башенный подъемник; 7 — загрузочный ковш подъемника; 8 — плавучий бетонный завод; 9 — бетоновод; 10 — плавучий кран; 11 — мешки с цементным раствором; 12 — трос; 13 — каменно-щебеночная отсыпка; 14 — раствор; 15 — шахта; 16 — шланг; 17 — растворонасос Пустоты в каменной наброске заполняют раствором безнапорным способом. Для этого в средней части блока через каждые 5...6 м устанавливают металлические решетчатые шахты с заливочными трубами диаметром до 100 мм со съемными звеньями. Трубы заполняют цементным раствором через воронку. Растекаясь в нижней части блока, раствор постепенно поднимается и под воздействием собственного веса отжимает воду и заполняет пустоты в каменной наброске. Превышение столба раствора в трубе над уровнем раствора в блоке должно быть не меньше 1,5 -f 0,45#в, |р где Нъ— высота столба воды над уровнем раствора в блоке, м (рис. VII.30, ■ г, д). При заполнении блока щебнем его ' заливают цементным тестом, которое поддают под напором (инъекционный спо-рсоб), создаваемым растворонасосом. За-| ливочную трубу устанавливают без шах-|Ты, непосредственно в щебеночную за-|сыпку. Раствор подают непрерывно, периодически укорачивая заливочную тру-|бу (снимая очередное звено). Укладку бетонной смеси й мешках применяют для выравни-Квания основания под блоки, устройства |опалубки — ограждения блока бетони- ования и т. п. На рис. VII.30, е показан способ втрамбовывания бетонной смеси в верхнюю часть возводимого массива при глубине воды менее 1,5 м. § 5. Технология предварительно напряженных конструкций в построечных условиях На строительных площадках сборно-монолитные составные балки, фермы и другие конструкции собирают из блоков, поставляемых заводами сборного железобетона. Арматуру, помещаемую в каналах балок и ферм, натягивают домкратами. Многопролетные неразрезные плиты перекрытий, обрамляющие элементы оболочек, балки эстакад, а также ограждения реакторов и другие крупные предварительно напряженные конструкции, армируемые канатами, прядями и т. п., возводят непосредственно на месте. Резервуары и силосы в процессе возведения армируют проволокой, навивая ее с натяжением специальными машинами. Для натяжения пучков из высокопрочной проволоки и закрепления их в торцах конструкций клиновыми устройствами (рис. VII.31, а, I) применяют гидравлические домкраты двойного действия (рис. VI 1.31, б, в). Они состоят из тянущего цилиндра и поршня. В теле поршня имеется второй цилиндр с поршнем для запрессовки клиновой пробки. Проволоки пучка закрепляют с помощью клиньев на тянущем цилиндре в кольце, имеющем прорези по числу проволок пучка (6... 12 в малых домкратах и 18...24 в больших). Гидравлические однопоршневые домкраты одиночного действия (рис. VII.31, и) применяют для натяжения пучков с гильзостержневым анкером (рис. VII. 31, а, И, рис. VII.16, д, е, и) или гильзовым анкером (рис. VI 1.31, о, ///), стержневой арматуры с резьбовым наконечником (рис. VII.31, а, IV). Домкрат (рис. VII.31, и) состоит из цилиндра с упорным наконечником, поршня со штоком и захватного устройства. Для привода гидродомкратов применяют передвижные масляные насосные станции (например, НСП-400), смонтированные на тележке со стрелой для подвешивания домкратов (рис. VII.31, г).  Рис. VII.31. Оборудование и приспособления для работ по возведению предварительно напряженных конструкций: а — анкеры для проволочной и стержневой арматуры, натягиваемой на затвердевший бетон; б — железобетонная балка; в — гидравлический домкрат двойного действия для натяжения арматуры; г — насосная станция (НСП-400), обслуживающая домкраты; д — схема затягивания арматуры в канал балки; е — навивочная машина; ж — рифленые каналообразователи из стальной ленты; и — гидравлический домкрат одиночного действия; к — резиновый каналообразователь с петлей для его извлечения", / — отверстие в пробке для инъецирования раствора; 2 — плита; 3 — клиновидная пробка; 4 — колодка анкера; 5 — пучок проволоки; 6 — гайка; 7 — гильза; 8 — хвостовик с резьбой; 9 — арматурный стержень; 10 — цилиндр с поршнем для натягивания проволок пучка; // — цилиндр с поршнем для запрессовки клиновидной пробки; 12 — канал; 13 — трос; 14 — челнок; 15 — арматура; 16 — сменная гайка; 17 — поршень; 18 — цилиндр; 19 — шпиль; 20 — бухтодержа-тель; 21 — стрела; 22 — верхняя тележка; 23 — стеновая панель; 24 — кольцевая наматываемая арматура; 25 — нижняя тележка; 26 — цепь; 27 — вертикальная рама машины В стыки нижнего пояса балки устанавливают резиновые кольца, чтобы раствор, которым заделывают стыки, не проник в каналы для рабочей арматуры. После этого стыки поясов закрепляют в рабочем положении, приваривая стальные накладки. Проволочные пучки или пряди протягивают через каналы чел- ноком, прикрепленным к тросу, идущему на лебедку (рис. VI 1.31, д). Проволоки до натяжения пучка равномерно размещают по конической поверхности анкерной колодки. После этого устанавливают домкрат и заклинивают проволоки в кольце тянущего цилиндра (рис. VII.31, в). Натяжение производят на первом этапе для вытяжки слабины, затем до проектного усилия с превышением его на 10 %, чтобы компенсировать потери от проскальзывания проволок. Обычно пряди натягивают одновременно с двух сторон, работая двумя домкратами (при длине элементов более 10 м). Пустоты в каналах заполняют (инъецируют) цементным раствором, чтобы защитить арматуру от коррозии и обеспечить ее сцепление с бетоном конструкций. До установки арматуры проверяют герметичность канала, для чего заполняют его водой. После этого канал продувают сжатым воздухом, удаляя остатки воды. К инъецированию приступают сразу после натяжения арматуры. Раствор марки не нижеМЗОО на цементе марок М400...М500 и чистом песке готовят в растворосмесительной машине и подают растворрнасосами производительностью 1...3 м3/ч или пневмонагне-тателем. Резиновый шланг от растворо-насоса, снабженный соплом с краном, присоединяют к низшей точке канала (отверстию в анкерной пробке). Инъецирование ведут непрерывно под давлением, начиная с 0,05...0,1 МПа, и повышают до 0,35...0,4 МПа, пока раствор не начнет вытекать с другой стороны 'канала. При возведении монолитных предварительно напряженных конструкций непосредственно на месте применяют сле-■ дующую схему работ. Установив опа-s лубку, монтируют ненапрягаемую арма-|туру. Для образования каналов в бетоне, которые могут быть расположены [горизонтально, вертикально и по пара-|болическим кривым, устанавливают ка-ралообразователи: металлические труб-|ки из листовой стали толщиной 1...2 мм, привариваемые к опорным металлическим плитам анкеров, или рифленые |диаметром от 30 до 170 мм (рис. VII.31, изготовленные из стальной ленты диной 0,2...0,3 мм. Применяют и из- лекаемые каналообразователи (рис. 1.31, к) — резиновые канаты сплошного сечения с петлями на конце. Положеие каналообразователей фиксируют спеиальными арматурными сетками. В трубчатые или рифленые каналооб-Цразователи протаскивают арматурные лементы — канаты или пряди с гильзовыми наконечниками, имеющими резьбу, соответствующую резьбе головки-домкрата. В каналы, образованные извлекаемыми каналообразователями, арматуру устанавливают после бетонирования и натягивают ее домкратами с усилием до 6 МН. Предварительно в лаборатории проверяют прочность затвердевшего бетона (она не должна быть ниже 80 % проектной). Напрягаемые конструкции сначала обжимают, затем доводят усилие натяжения до проектного. Заключительной операцией является инъецирование каналов. В последнее время применяют способ, при котором устраивать каналы не надо; следовательно, исключаются операции по их инъецированию. Арматурные канаты или стержни перед укладкой покрывают антикоррозионным составом, а затем фторопластом (тефлоном), имеющим почти нулевой коэффициент трения. При натяжении канат относительно легко скользит в теле бетона. Непрерывную навивку высокопрочной проволоки на железобетонные стены круглых резервуаров и силосов с одновременным ее натяжением осуществляют арматурно-навивочными машинами (рис. VI 1.31, ё). Натяжение контролируют манометром. После окончания навивки и закрепления проволоки поверхность резервуара торкретируют. § 6. Применение специальных бетонных смесей Легкие бетонные смеси готовят на пористом щебне, гравии и пористом песке. Для предотвращения потери подвижности крупный пористый заполнитель увлажняют до 25 % полного водопо-глощения и вводят добавки, замедляющие схватывание цемента. Крупность заполнителей при транспортировании по трубам не должна быть более 20 мм. Легкие бетонные смеси следует приготовлять в бетоносмесителях принудительного действия с длительностью перемешивания при подвижности до 3 см— 100...240 с, а при подвижности 9.-.12 см — 55...180 с (в зависимости от вместимости смесителя). Транспортировать и укладывать легкую бетонную смесь надо не более 45 мин. Легкие бетонные смеси лучше уплотнять вибратором с частотой колебаний не менее 9000 мин—1, с продолжительностью вибрирования (в зависимости от подвижности смеси) от 50 до 80 с. Не менее двух раз в неделю следует проверять плотность доставляемой бетонной смеси и ее расслаиваемость. Из особо тяжелых бетонов плотностью от 2,8 до 6,2 т/м3 строят массивные бетонные и железобетонные конструкции, предназначенные для защиты от вредных излучений. Наличие тяжелых заполнителей в бетонной смеси повышает ее расслаиваемость, поэтому при укладке нельзя сбрасывать смесь с высоты более 1 м, применять конвейеры, виброхоботы; ее надо подавать в бадьях с открывающимся днищем, бетононасосами, хоботами и укладывать горизонтальными слоями, уплотняя глубинными вибраторами. Длительность вибрации и толщину слоев укладки устанавливают лабораторным методом. В тонких конструкциях радиографом проверяют однородность бетона, а также количество связанной воды на каждые 10 м3 бетона. Жаростойкие бетонные смеси применяют для конструкций тепловых агрегатов. Бетонирование ведут в металлической опалубке, устанавливаемой с минимальными допусками. Швы в опалубке тщательно заделывают. Длительность транспортирования и укладки смесей на глиноземистых цементах и жидком стекле не должна превышать 30 мин, смесей на других вяжущих — 1 ч. Высокоогнеупорные смеси с нулевой осадкой конуса укладываются слоями по 50 мм и уплотняют пневматическими трамбовками. Затем поверхность взрыхляют на глубину до 10 мм и укладывают новый слой, не допуская перерыва более 1ч. Огнеупорные и жароупорные смеси с осадкой конуса до 2 см укладывают горизонтальными слоями толщиной, равной длине наконечника глубинного вибратора. Поверхностные вибраторы используют при укладке в конструкцию верхнего слоя смеси толщиной не более 200 мм. По окончании бетонирования открытые поверхности свежеуложенного слоя укрывают. Увлажнение бетона на глиноземистом цементе начинают через 4 ч и продолжают в течение 48 ч; на портландцементе — через 12 ч и ведут не менее 6 сут. Бетоны на жидком стекле выдерживают в воздушно-сухих условиях. Температура окружающего воздуха должна быть не ниже +15 °С (для бетонов на глиноземистом цементе +7 °С), поэтому в зимних условиях рекомендуется вести работы в тепляках. Готовые жаростойкие бетонные конструкции перед вводом в эксплуатацию надо подвергнуть сушке и предварительному разогреву в соответствии со ■ специальными указаниями. Кислотостойкие бетонные смеси, приготовляемые на жидком стекле с определенными добавками и наполнителями, используют для футеровки и возведения специальных армированных конструкций. Транспортировать и укладывать бетонную смесь со сроками начала схватывания не менее 1,5 ч можно не ранее чем через 1 ч с момента ее изготовления. Смесь укладывают слоями толщиной не более 200 мм и уплотняют глубинными или поверхностными вибраторами. При перерывах свыше 1 ч поверхность ранее уложенного бетона смачивают жидким стеклом. Работы можно вести при температуре не ниже +10°С (зимой — в тепляках). Бетон выдерживают в воздушно-сухих условиях не менее 10 дней. Щелочестойкие бетоны применяют для устройства полов и специальных конструкций. Бетоны готовят на портландцементе или на сульфатостойких шлакопортландцементах. Состав смеси подбирают из нескольких фракций щебня и кварцевого песка; для бетонов, подвергающихся воздействию горячих растворов щелочей (более 30 °С), применяют щебень из известняков, доломитов и т. п., а также песок, полученный их дроблением, стремясь обеспечить максимальную плотность бетона. Полимерцементные бетоны готовят на связующем, состоящем из полимера (поливинилацетата, синтетического каучука, эпоксидных и других смол и лаков) и цемента. Заполнителем служит кварцевый песок и щебень крупностью до 20 мм. Перемешивают смесь в лопастных смесителях. Укладка ведется с трамбованием или высокочастотным вибрированием. |