Технология стр. пр.. Головное издательство издательского объединения

Скачать 18.72 Mb. Скачать 18.72 Mb.

|

|

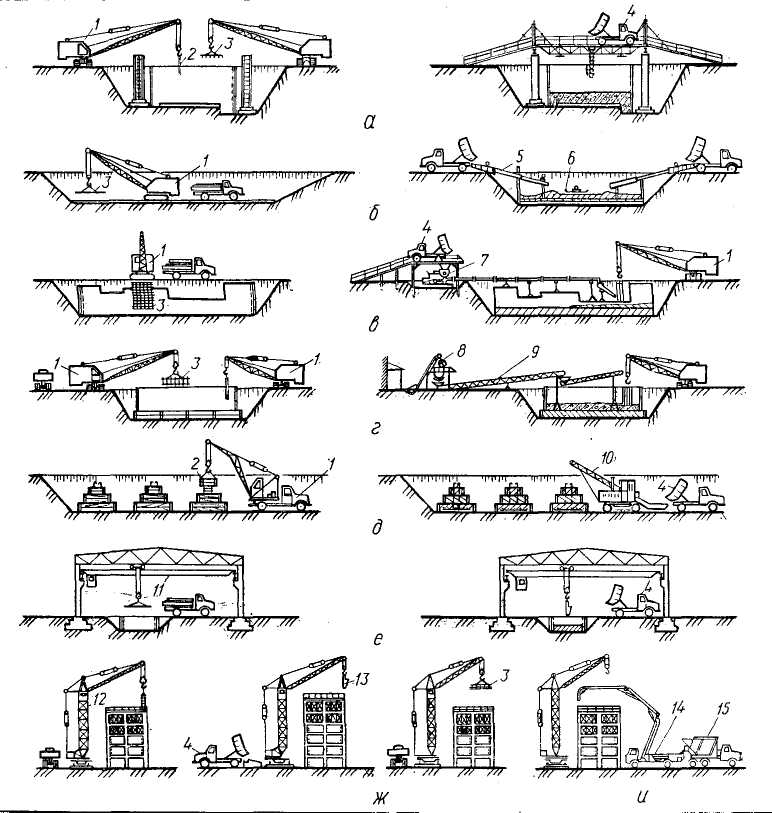

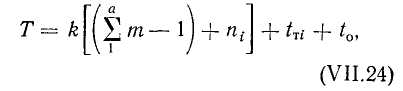

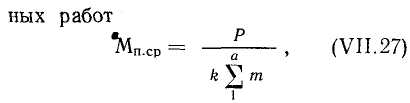

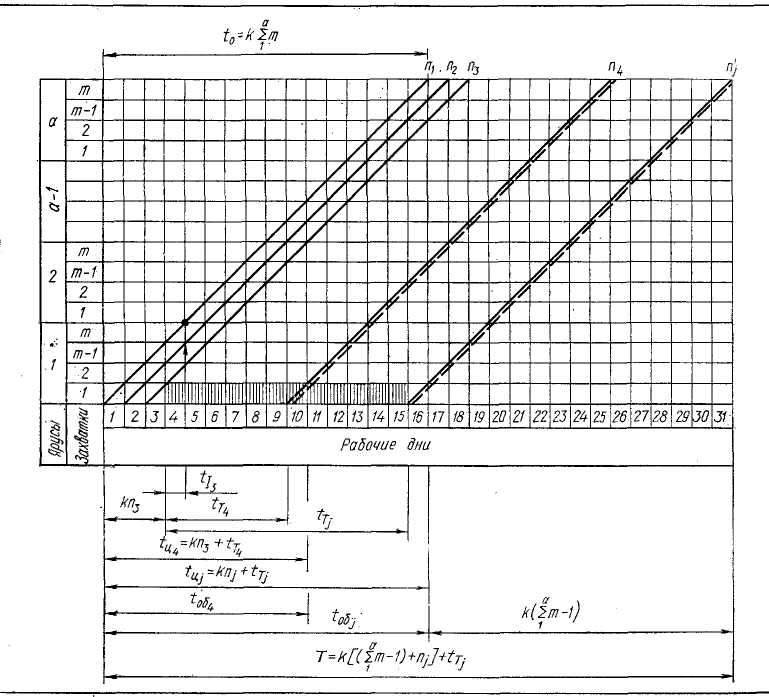

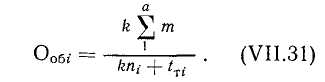

Глава 11 ОРГАНИЗАЦИЯ КОМПЛЕКСНО-МЕХАНИЗИРОВАННОГО ПРОЦЕССА ВОЗВЕДЕНИЯ МОНОЛИТНЫХ КОНСТРУКЦИЙ § 1. Выбор комплекта машин Содержание комплексно-механизированного процесса возведения монолитных бетонных и железобетонных конструкций определяется типом здания или сооружения, технологическими и местными особенностями производства работ. В каждом конкретном случае проектируют технологию и организацию работ в нескольких возможных для данных условий вариантах. После сравнения с помощью ЭВМ выбирают вариант с оптимальными технико-экономическими показателями. Комплекс работ по бетонированию конструкций, состоящий из связанных в непрерывную технологическую цепь процессов транспортирования, подачи, приема, распределения и уплотнения бетонной смеси, является ведущим. Комплект машин для него подбирают, исходя из заданного темпа укладки бетона (сменной или часовой производительности ведущего частного потока) с учетом технологических качеств бетонной смеси, условий ее доставки к объекту и конструктивных особенностей возводимых конструкций. Темп укладки бетона, м3/смену, v = kV/ПД(VII.21) где V— требуемый объем бетона для объекта, м3; Пд — директивная продолжительность возведения монолитных конструкций, смен; k ■— коэффициент непрерывности укладки бетона. Для гражданского и промышленного строительства k= 1,3...1,5. Трудоемкость работ по возведению монолитных конструкций, чел.-смен/м3, Т = (∑ТМ + ∑Tp)/V, (VII.22) где ∑Тм— суммарная трудоемкость механизированных операций на весь объем опалубочных, арматурных и бетонных работ, чел.-смен; ∑TР — то же, ручных операций. В соответствии с производительностью ведущего потока подбирают комплекты машин для частных потоков по монтажу опалубки, арматуры, арматурно-опалубочных блоков, приготовлению бетонной смеси (если ее готовят в построечных условиях), механизированному уходу за бетоном, распалубливанию и отделке конструкций. Отдельно решают эти вопросы для работ в зимних условиях. Целесообразно подобрать систему машин так, чтобы с помощью ведущей машины, например крана, выполнять наибольшее количество разнообразных операций в ведущем и во всех остальных потоках. Желательно, чтобы производительность вспомогательных машин и механизмов не превышала более чем на 25 % производительность оборудования ведущего процесса. Объем укладываемой бетонной смеси в смену различными машинами, определяющими производственную мощность ведущего частного потока, примерно следующий: вибропитатели с виброжелобами — 30, башенные краны грузоподъемностью 5 т — 55, стреловые краны грузоподъемностью 15 т — 75, бетоноукладчики — 100, конвейеры — 50, поршневые бетононасосы — 70...120, а с гидроприводом — от 160 до 200 м3. способлений и вспомогательных устройств. Затем разрабатывают технологические карты, в основу которых кладут имеющиеся типовые карты производства отдельных строительных процессов. На рис. VII.39 приведены схемы комплексной механизации, применяемые на практике. При возведении фундаментов под оборудование (рис. VII.39, а, б, в, г) арматуру и арматурно-опалубочные блоки монтируют кранами. Бетонную смесь, доставляемую автобетоновозами, подают через вибробункера, вибролотки, хоботы, а также бетононасосами и конвейерами. Рис. VII.39, д иллюстрирует применение стрелового автомобильного крана для монтажа блоков опалубки и арматуры фундаментов, а бетоноукладчика для подачи бетонной смеси. На рис. VII.39, е показано применение мостовых кранов в процессе реконструкции цеха, на рис. VII.39, ж — башенных кранов при возведении каркаса многоэтажного здания, а на рис. VII.39, и — с помощью автобетононасоса с бетоноводом на шарнирно сочлененной стреле. Бетонную смесь доставляют автобетоносмесителями.  Рис. VII.39. Схемы комплексной механизации железобетонных работ: а...г — устройство фундаментов под оборудование; д — сооружение ступенчатых фундаментов; е — то же, при реконструкции; ж — при возведении многоэтажного здания; и — то же, при применении бетононасоса с шарнирно сочлененной стрелой; 1 — стреловой кран; 2 — стропы для опалубочного блока; 3 — арматурный блок; 4 — автобетоновоз; 5 — виброжелоб; 6 — вибратор; 7 — бетононасос; 8 — бетоносмеситель; 9 — конвейер; 10 — бетоноукладчик; // — мостовой кран; 12 — башенный кран; 13 — бадья; 14 — бетононасос с гидроприводом; 15 — автобетоносмеситель § 2. Проектирование поточного производства работ Для поточного производства работ железобетонные или бетонные здания и сооружения разделяют на технологические ярусы и захватки. Высоту ярусов назначают с учетом устройства рабочих швов (на границах между ними), а также исходя из удобства транспортирования, подачи и укладки бетонной смеси. В массивных конструкциях не рекомендуется назначать ярус выше 4 м, так как при большей высоте и интенсивном бетонировании значительно увеличивается боковое давление на опалубку от укладываемой бетонной смеси. При возведении многоэтажных зданий в качестве яруса обычно принимают этаж, включая колонны и перекрытия. Колонны высотой более 5 м бетонируют с перекрытия, подавая бетонную смесь через окна в опалубке. Разбивая здания (сооружения) на захватки, руководствуются тем, что: а) в пределах этажа (яруса) захватки должны быть примерно равновеликими по трудоемкости, отклонение от средней трудоемкости не должно превышать 15 %; б) наименьший размер захватки должен быть достаточным для работы звена на протяжении смены и соответствовать блоку бетонирования, на котором укладка бетонной смеси произ- водится без перерыва; в) границы захваток желательно определять в местах, намечаемых для устройства рабочих или температурных швов. Общую продолжительность специализированного потока (например, при возведении железобетонных фундаментов здания) определяют по формуле T = k(m+ n—l) + tT + t0, (VII.23) где k—модуль цикличности (продолжительность работ на захватке), дней; т — число захваток; п — число частных потоков, включая распалублива-ние и ремонт опалубки; tr— продолжительность твердения бетона (технологический перерыв — от одних до трех суток в зависимости от погодных условий), дней; to— продолжительность организационных перерывов, сут. При этом продолжительность производственного цикла представляет собой период образования единицы строительной продукции в пределах одной захватки. При возведении многоярусных зданий (рис.VII.40) (сооружений) объемы работ по ярусам бывают неодинаковыми. Число захваток на каждом ярусе в связи с этим составляет т1, т2, ..., тп. Общее число захваток в здании равно 2 т. Тогда продолжительность работ  где ni— количество частных потоков, включая распалубливание и ремонт опалубки балок пролетом более 8 м и колонн; tТi — продолжительность технологического перерыва выдерживания бетона балок и колонн, сут. При заданной продолжительности производства работ Т требуемое число захваток на всех ярусах многоэтажного здания определяют по выражению Для обеспечения непрерывного выполнения следующих один за другим простых процессов надо, чтобы ко времени перехода на следующий ярус прочность бетона на захватке нижележащего яруса составляла не менее 1,5 МПа, при которой, в соответствии с требованиями СНиПов, допускается передвижение рабочих по забетонированной поверхности, если число захваток на каждом ярусе будет не менее некоторого минимума: mmin = (kn3 + tT1)/k, (VII.26) где п3 = 3 — число частных потоков (включая бетонирование); /т) — время выдерживания бетона до приобретения им прочности 1,5 МПа. В многоэтажных зданиях с однотипными перекрытиями число захваток, как правило, на всех ярусах одинаково. В этом случае среднее значение производственной мощности потока бетон-  где Р — общий объем бетонных работ, м3. Разбивка многоэтажного каркасного здания на ярусы бетонирования и захватки облегчает определение объемов работ и состава бригад для выполнения простых строительных процессов по каждому ярусу в отдельности. Трудоемкость и состав бригад устанавливают по ЕНиР на железобетонные работы. Оборачиваемость объемно-переставной опалубки и нужное число ее комплектов устанавливают отдельно для боковых щитов, днищ и поддерживающих лесов. Оборачиваемость опалубки можно найти графически по циклограмме.  Рис. VII.40. Циклограмма производства железобетонных работ при возведении многоярусного сооружения: п]( nZt па— установка опалубки, арматуры и бетонирование: п4, п; — распалуоливание различных элементоз конструкций и ремонт опалубки Продолжительность частного потока установки опалубки, смен, время оборота (цикл) несущей опалубки плит пролетом до 2 м, сут, tоб4 = kn4+ tТ4; (VII.29) длительность оборота несущей опалубки балок и лесов, сут, tобi= kni + tTi(VII.30) где tT4 , tTi— длительность выдерживания бетона в опалубке, сут. Оборачиваемость опалубки определяют как частное от деления длительности установки однотипной опалубки на всем объекте на длительность цикла соответствующего комплекта, т. е.  На циклограмме (рис. VII.40) заложение линий частного потока установки опалубки делят на отрезки, равные периодам ее оборота ({об, fo6), т. е. число отрезков соответствует числу оборотов; «( — число частных потоков, включая распалуб-ливание и ремонт опалубки, для элементов пролетом до 8 м, более 8 м и колонн; tTi— продолжительность твердения бетона соответственно для элементов пролетом до 8 м, более 8 м и колонн (технологический перерыв), сут. Состав бригады для выполнения простого процесса на ярусе Na= Qа / (kma), (VII.32) где Qa— трудоемкость простого процесса на ярусе, чел.-смен; та— число захваток в ярусе. Требуемое количество вибраторов определяют из выражения NB= Mn/SB, (VII.33) где Мп — производственная мощность потока бетона в смену, м3; SB— производительность вибратора в смену, м3. Количество транспортных единиц NM = M / SМ,(VII.34) где Мп — сменный поток данного материала (опалубки, арматуры, бетонной смеси и др.); 5М — норма выработки автомашины в смену. § 3. Особенности многовариантного проектирования производства работ При организационно-технологическом проектировании возведения конструкций необходимо учитывать его многовариантный характер. Основные факторы, обусловливающие многовариантность строительного производства, таковы: 1. Объемно-планировочные и конструктивные характеристики части здания или сооружения. 2. Технология производства отдельных видов работ. 3. Продолжительность выполнения работ. 4. Последовательность производства работ. Ограничения на сроки начала и окончания отдельных работ и комплекса работ в целом и т. п. 5. Степень совмещения строительных, монтажных и пусконаладочных работ. 6. Используемые средства механизации различной мощности, разного состава и количества. 7. Природно-климатические и другие условия ведения работ. Таким образом, возведение каждой конкретной конструкции может быть организовано по схемам, предусматривающим различное распределение работ по частным потокам, что предопределяет различные продолжительность и интенсивность производства работ. Необходимость учета и анализа множества взаимозаменяемых вариантов требует дальнейшего совершенствования организационно-технологических моделей — линейных графиков Ганта, цик-лограммных, сетевых и др. Одним из направлений совершенствования организации и технологии возведения монолитных железобетонных конструкций является применение моделей с расширенными возможностями их топологии, способной отобразить совокупность различных методов возведения конструкций и технологических вариантов выполнения отдельных видов работ. Этим требованиям отвечает альтернативная сетевая модель. Глава 12 ОХРАНА ТРУДА И ПОЖАРНАЯ ПРОФИЛАКТИКА ПРИ ВОЗВЕДЕНИИ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ § 1. Заготовка и монтаж арматуры. Установка и разборка опалубки. Бетонирование При правке арматуры на станках обязательно ограждают места перехода арматурной проволоки с вертушки на барабан. Заправляют проволоку в барабан при выключенном электродвигателе. Стенды для сборки из блоков балок и ферм с последующим натяжением арматуры надо ограждать забором (сеткой) высотой 1,8 м. Рабочих, занятых на операциях по натяжению арматуры, снабжают защитными очками и приспособлениями, предохраняющими от травм. При установке щитовой опалубки на высоте более 5,5 м разрешается пользоваться передвижными лестницами-стремянками, имеющими наверху огражденную рабочую площадку. При высоте до 8 м следует применять передвижные подмости с огражденными площадками. На еще большей высоте опалубку устанавливают с огражденных рабочих настилов шириной не менее 0,7 м, уложенных на поддерживающих лесах. Опалубку разбирают только после получения разрешения от производителя работ. Опалубку сводов, бункеров и других особо ответственных конструкций разбирают, соблюдая указания ППР и лишь с разрешения главного инженера строительства. Отверстия в перекрытиях или покрытиях, остающиеся после снятия опалубки, надо закрывать или ограждать. Разобранные элементы опалубки следует опускать на землю с помощью лебедок, очищать и укладывать в штабеля. Нельзя монтировать арматуру вблизи электропроводов, находящихся под напряжением. При монтаже арматуры отдельных ригелей и балок у боковой стороны короба нужно устраивать рабочий настил шириной 0,7 м, огражден- ный перилами. Для установки отдельных стержней арматуры колонн между стойками подмостей укладывают настилы через 2 м. По смонтированной арматуре ходить нельзя. К переходам, которые делают шириной 0,4...0,8 м на козелках, опирающихся на опалубку, необходимо устанавливать указатели. Эстакады и передвижные мосты для подачи бетонной смеси автобетоновозами оборудуют отбойными брусьями. Между ними и ограждением оставляют проход шириной 0,7 м. Подмости для транспортирования бетонной смеси в тачках должны иметь сплошной настил шириной 1,2 м, а при использовании мототележек — шириной на 0,6 м больше расстояния между осями колес тележек. Вокруг бетононасоса оставляют проход шириной -1 м. Оператор должен иметь сигнализационную связь с рабочими, укладывающими бетон. Очищать звенья бетонопроводов можно только после остановки бетононасоса. Рукоятки вибратора должны быть снабжены амортизаторами, а корпус до начала работ заземлен. В процессе вибрирования бетонной смеси через каждые 30...35 мин надо выключать вибратор на 5...7 мин для его охлаждения. § 2. Производство работ в зимних условиях Прогреваемые участки должны находиться под круглосуточным наблюдением электромонтеров. В пределах зоны электропрогрева устанавливают сигнальные лампы, загорающиеся при включении тока; вывешивают плакаты и предупредительные надписи: «Опасно», «Ток включен» и другие, а также правила оказания первой помощи. Участки электропрогрева ограждают. Они должны быть освещены в ночное время. Противопожарная защита должна быть особенно строгой. Вблизи участков электропрогрева устанавливают стенды со средствами пожаротушения. Ток к участкам следует подводить в кабелях типа КРПТ или проводах типа ПРГ-5Г0 Запрещается применять для обогреьа мангалы (переносные решетчатые печи, отапливаевые коксом). |