Технология стр. пр.. Головное издательство издательского объединения

Скачать 18.72 Mb. Скачать 18.72 Mb.

|

|

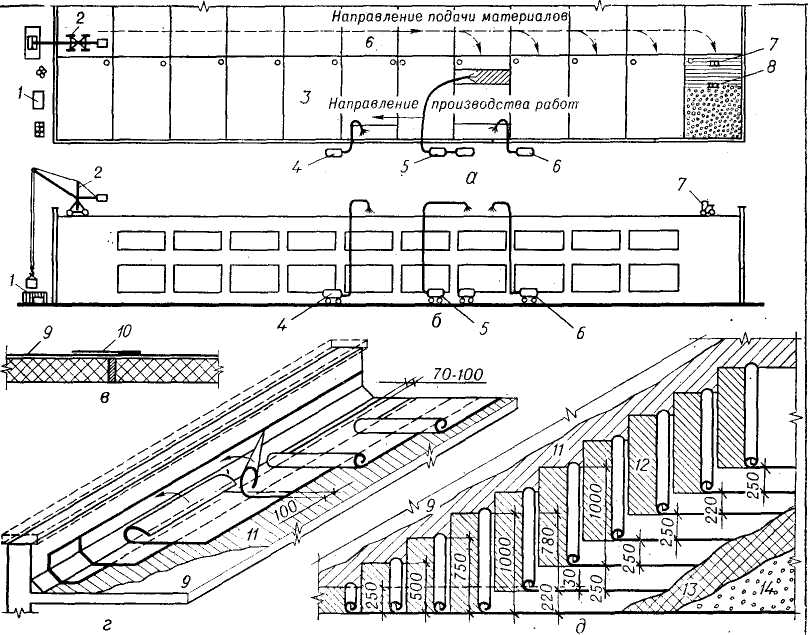

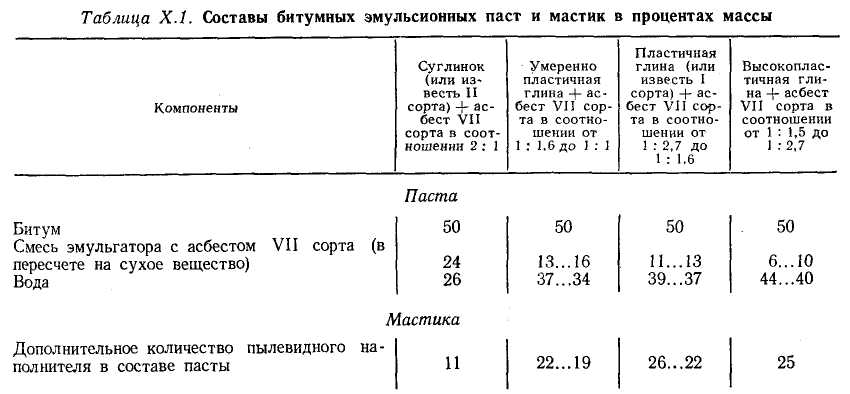

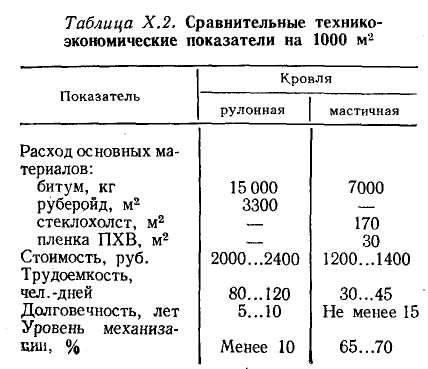

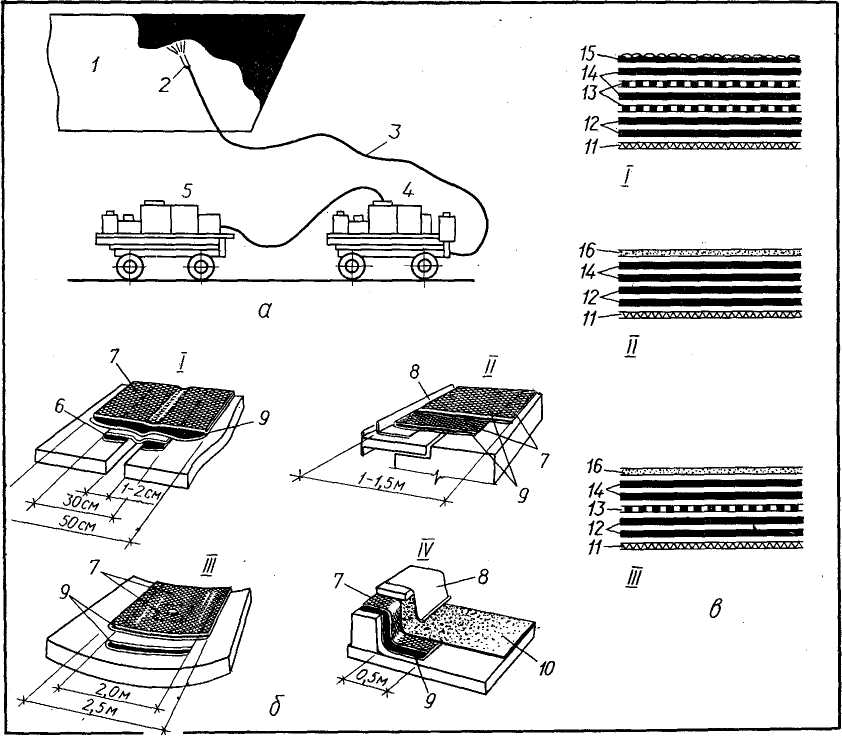

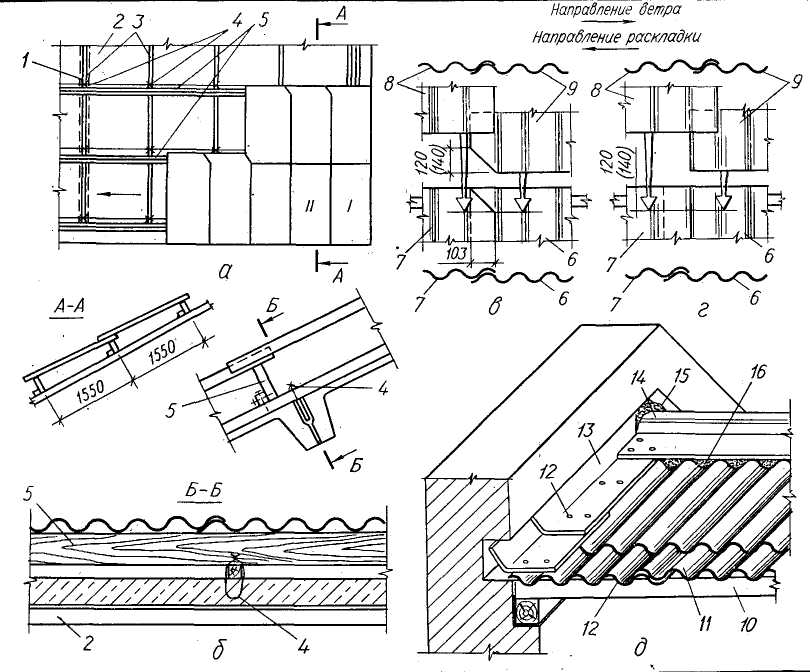

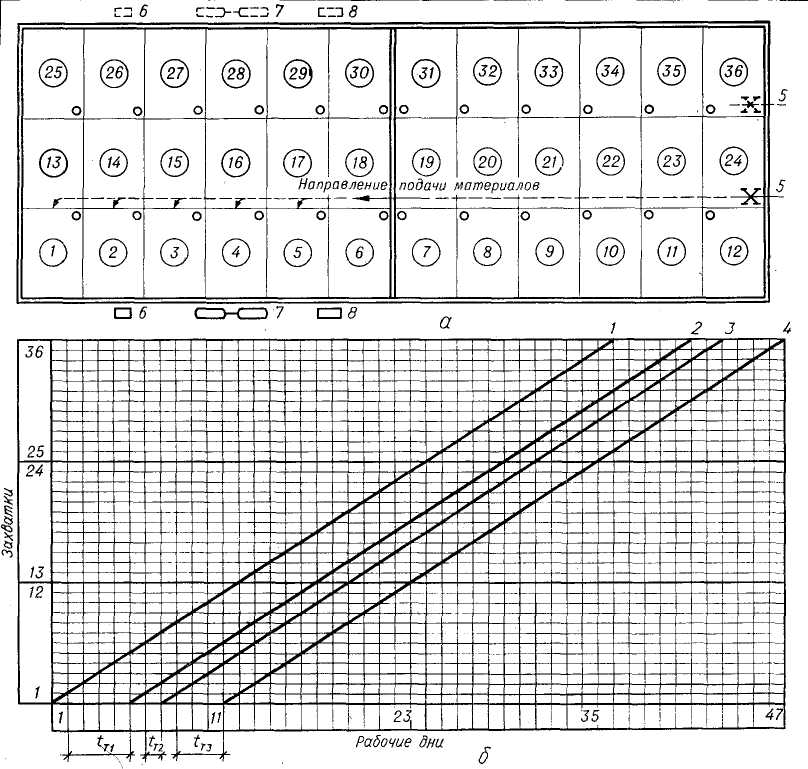

Раздел X УСТРОЙСТВО КРОВЕЛЬ Глава 1 РУЛОННЫЕ И МАСТИЧНЫЕ КРОВЛИ § 1. Общие положения Кровли являются гидро- и теплоизолирующими конструкциями покрытий зданий и сооружений. От их надежности зависят условия эксплуатации объектов и долговечность защищаемых частей. Гидроизолирующие части кровель устраивают из рулонных, мастичных и штучных материалов. Для теплоизолирующей части используют монолитные, плитные и сыпучие материалы. Наиболее долговечны кровли из штучных материалов: черепичные служат 60 и более лет, асбестоцементные — 30 и более, остальные — 25. Устройство рулонных кровель из рубероида и толя менее трудоемко, но продолжительность их службы намного меньше. В местностях, богатых лесом, устраивают кровли из досок, гонта и щепы. Временные здания обычно покрывают толем. В комплексный процесс устройства кровли входят подготовительные, основные и сопутствующие им транспортные процессы, состав которых зависит от назначения здания и применяемых тепло- и гидроизолирующих материалов. Уровень механизации кровельных работ пока невысок и для отдельных видов составляет 10... 15 %. Улучшить показатель механизации можно выполнением части процессов устройства кровель на заводах, изготавливающих конструкции покрытий, и комплексной механизацией остальных процессов устройства кровель на объектах. Наиболее прогрессивным направлением совершенствования технологии устройства кровель является использование плит покрытия с максимальной заводской готовностью, а также применение монолитных теплоизолирующих и мастичных гидроизолирующих материалов. § 2. Кровли из рулонных материалов Подготовительными процессами при устройстве кровель из рулонных материалов являются перематывание рулонных материалов (рубероид, толь и др.) для распрямления и очистки от посыпки, а также приготовление мастик и грунтовок. Различают горячие и холодные мастики. Горячие состоят из вяжущего в виде обезвоженного битума или пека и наполнителя из асбеста VI или VII сорта, извести-пушонки и т. п. Холодные мастики получают введением в обезвоженный битум смеси растворителя в виде солярового масла с наполнителями из асбеста и извести. К основным процессам относят подготовку основания под пароизоляцию и ее устройство, укладку утеплителя, выравнивание основания под ковер устройством стяжки, огрунтовку основания, устройство ковра и его защитного слоя. Устройство кровли из рулонных материалов начинают с подготовки основания под пароизоляцию (путем затирки поверхностей железобетонных плит цементным раствором марки не ниже М50), включая устройство опор под воронки внутреннего водостока (рис. Х.1, а, б). Пароизоляция бывает окрасочной и оклеенной. Окрасочную пароизоляцию из горячих или холодных битумных мастик наносят в один слой толщиной 2 мм. Оклеечную устраива-  Рис. X.I. Устройство рулонной кровли: а — технологическая схема производства работ (план); б — то же, разрез; в — устройство швов в основании; г — послойный способ раскладки полотнищ рулонного ковра; д — способ одновременной раскладки материалов для устройства кровли в четыре слоя; / — станок для очистки и распрямления рулонных материалов; 2 — кран для подъема материалов в бункерах или контейнерах; 3 — подготовленное под изоляцию основание; 4 — машины для устройства пароизоляции; 5 — машины для укладки утеплителя; 6 — машины для огрунтовки; 7 — машины для наклейки рулонного ковра; 8 — машины для устройства защитного слоя; 9 — стяжка по утеплителю; 10 — защитная подкладка; // — грунтовка; 12 — мастика для наклейки ковра; 13 — мастика под гравий; 14 — гравий ют наклеиванием полотнищ пергамина на горячей битумной мастике толщиной 2 мм. Мастику для пароизоляции подают на крышу по шлангу от автогудронатора и наносят через форсунку. Наиболее технологична монолитная теплоизоляция из легких бетонов, биту-моперлита, полимербетона и т. п., приготавливаемая и укладываемая передвижным комплектом машин. На отвердевшую мастику пароизоляции укладывают слой теплоизоляции полосами (через одну) шириной 4...6 м по маячным рейкам. Полосы разделяют поперек через 6... 12 м рейками толщиной 10 мм. После укладки теплоизоляции заполняют пропущенные полосы и компенсационные швы. Поверх теплоизоляции делают вырав- нивающую стяжку из цементно-песча-ного раствора или асфальтобетона. Чтобы предохранить водоизоляцион-ный ковер от температурно-усадочных деформаций основания, в стяжке над стыками плит покрытия, пользуясь рейками, устраивают швы шириной 10 мм. Их в последующем заливают кровельной мастикой и перекрывают полосками рулонного материала шириной 100 мм, которые приклеивают только вдоль одной кромки (рис. Х.1, в). Толщина стяжки при укладке по монолитным утеплителям не должна превышать 10, по плитным утеплителям — 20 и по сыпучим — 30 мм. В местах примыкания стяжки к вертикальным поверхностям устраивают переходные наклонные бортики шириной 100...150 мм под углом 45°. Места соединения бортика с вертикальной и горизонтальной поверхностями закругляют для лучшей приклейки рулонного ковра. Огрунтовку производят в первые часы после укладки цементно-песчаного раствора, чтобы она лучше проникала внутрь стяжки, закрывая поры. Ог-рунтованную свежеуложенную стяжку не надо защищать от действия солнечных лучей, так как образующаяся пленка препятствует испарению воды из раствора. Для огрунтовки используют битум (или пек — для толевых кровель), растворенный в двух частях разбавителя (солярового масла для битума или антраценового для пека). Эти разбавители замедляют образование пленки, улучшая сцепление грунтовки со стяжкой. нистости и улучшения склеиваемости рулонные материалы перематывают на специальном станке конструкции ЦНИИОМТП, вытягивают и очищают их от посыпки (рис. Х.1, а, б). Материалы, не имеющие покровного слоя, перематывают на другую сторону. Если рубероид будут наклеивать на холодной мастике, то очищать его от посыпки не надо, так как она поглощается мастикой, становясь ее наполнителем. Грунтовки и мастики готовят в заводских условиях и доставляют централизованно в утепленных транспортных средствах. Рубероид или толь наклеивают на скаты покрытий, уклон которых не превышает 25 %. При большем уклоне скатов полотнища крепят гвоздями с шайбами из рулонного материала к деревянным антисептированным рейкам. Количество слоев кровли (рис. Х.1, г, д), а также дополнительных слоев в местах примыкания (в ендовах, у воронок и т. п.) указывают в проекте. На кровлях с уклоном до 15 % рулонные материалы наклеивают перпендикулярно к направлению стока воды, при больших уклонах — параллельно. Полотнища наклеивают с нахлесткой: в кровлях с уклоном 2,5 % и более — по ширине полотнищ в нижних слоях 70 мм, а в верхних 100 мм; по длине полотнищ во всех слоях не менее 100 мм; в кровлях с уклоном менее 2,5 % — не менее 100 мм по длине и ширине полотнищ во всех направлениях и слоях кровли. Расстояние между стыками по длине полотнищ в смежных слоях должно быть не менее 300 мм. При расположении полотнищ рулонных материалов на скатах в направлении стока воды (перпендикулярно к коньку) каждый слой кровли поочередно заводят на соседний скат не менее чем на 1 м, перекрывая соответствующий слой на другом скате. Полотнища нижнего слоя, располагаемые перпендикулярно к стоку воды (параллельно коньку), наклеивают с переводом на другой скат на 100... 150 мм; полотнища следующего слоя не доводят до конька на 300...400 мм, но перекрывают на 100... 150 мм полотнищем с другого ската; полотнища следующего слоя укладывают, как в первом нижнем слое, и т. д. Сверху конек накрывают дополнительным полотнищем шириной не менее 500 мм с каждого ската кровли. Ковер начинают наклеивать с пониженных мест — воронок внутреннего водостока, ендов, карнизов—послойно: сначала первый слой по всей площади захватки, после его проверки и приемки — второй слой и т. д. Для этих работ применяют машины конструкции ЦНИИОМТП (рис. Х.1, а, б). Рулон надевают на ось катушки, бак заправляют мастикой. Водитель наносит машиной мастику на огрунтованную стяжку, разравнивает ее, разматывает рулон и приклеивает его на мастике, укатывая ковер. Прямолинейный ход машины обеспечивается направляющими из швеллеров, по которым катятся одно переднее колесо и заднее рулевое. Первый раз швеллеры укладывают по контрольной линии, обозначаемой мелом, а при наклейке последующих рулонов — по кромке ранее уложенного материала. Направляющие швеллеры перекладывает один из рабочих в процессе движения машины. Скорость передвижения машины — до 13 м/мин, производительность — 1200... ...1800 м2 однослойного ковра в смену. Температура эмульсий, паст и грунтовок должна быть не ниже +15 °С, хо- лодных мастик и паст — не более +70 °С, горячих битумных мастик —■ —160...180 °С, горячих пековых — 140 °С. В стесненных условиях рулонные материалы наклеивают вручную. Мастику наносят на основание щеткой участками в 50...60 см по длине раскатываемого рулона. Раскатывая рулон, полотнище тщательно притирают от середины к краям (чтобы удалить из-под него пузырьки воздуха) и сразу же прикатывают ручным дифференциальным катком массой 84 кг. По мере наклеивания полотнища швы прошпатлевывают мастикой, выступившей по его краям во время притирки и прикатывания. Устройство защитного слоя ковра механизируют, навешивая на наклеечную машину специальный бункер, который загружают гравийной или другой каменной крошкой. После нанесения битумной мастики ее посыпают из бункера минеральной крошкой, которую прикатывают катком машины. Для устройства ковра применяют также наплавляемые материалы РМ-420-1,0, РМ-420-0,6, экарбит ЭБМ 420-1,0 с нанесенным в заводских условиях клеящим слоем. Наклейка обеспечивается за счет размягчения покровной массы до вязко-пластичного состояния во время укладки разогревом (горячий способ) или обработки растворителем в виде осветительного керосина, уайт-спирита (холодный способ). Перед наклейкой первого слоя поверхность основания огрунтовывают битумной мастикой в количестве 800 г/м2. Рулонные материалы очищают от посыпки машинами конструкции ЦНИИОМПТ или СО-98. Наклейку производят машиной, оснащенной перемещающимися в поперечном направлении горелками. Сгорающие в них газ или жидкое топливо обеспечивают разогрев огрунтовки или покровной массы нижележащего полотнища, а также поверхности наклеиваемого рулона до температуры + 140 СС. Скорость наклейки — —6,1...6,3 м/мин. Прикатку катком выполняют немедленно после прекращения разогрева при удельном давлении 0,05 МПа. Наилучшие условия разогрева наплавляемого материала соответствуют пер- пендикулярному расположению горелок к его поверхности на расстоянии 100 мм. Для защиты зоны разогрева от ветра используют металлические экраны высотой 120... 150 мм, закрепляемые на наклеечной машине в 100 мм от горелок; нижние грани экранов располагают как можно ближе к нагреваемой поверхности. При окружающей температуре выше + 15 °С и уклоне кровли до 10 % наклейка наплавляемых материалов может осуществляться холодным способом. При этом повышаются уровень механизации работ и производительность труда исполнителей. Растворитель наносят на каждую из склеиваемых поверхностей в количестве 45...60 г/м2, используя для этого щетки наклеечной установки или удочку краскопульта СО-20. Одновременно раскатывают рулон и делают первую прикатку. Через 7...15 мин производят повторную прикатку трехкратной проходкой катка по каждому приклеенному участку. Через 24 ч прочность оклейки, проверяемая медленным отрывом полотнища, должна быть выше прочности картонной основы. § 3. Мастичные кровли Мастичные кровли устраивают на основе битумных эмульсионных материалов, представляющих собой дисперсные системы, состоящие из битума, эмульгатора, наполнителя и воды (табл. Х.1). В качестве эмульгатора используются глина, известь или их смесь с асбестом VII сорта. Наполнителями являются асбест VII сорта, зола уноса ТЭЦ," цементная пыль, молотый известняк и др. Качество битумных эмульсионных материалов может быть повышено добавкой к ним полимеров в виде водных эмульсий каучуков. Битумные эмульсии приготавливают централизованно на специальных установках и доставляют на строительные объекты в емкостях, например, конструкции НИИСП Госстроя УССР. Устройство мастичных кровель начинают с подготовки поверхности: проверяют нивелиром уклоны поверхности покрытия, наклеивают над стыками панелей покрытия защитные армирующие прокладки из тканой стеклосетки, вта-пливая их в битумно-эмульсионную мастику, а также укладываю! гибкие компенсаторы из полиэтиленовой пленки по слою мастики (рис. Х.2). Пароизоляционные слои устраивают из битумной мастики сплошными без разрывов с помощью компрессорной форсунки. Число слоев мастики (от одного до четырех) зависит от режима эксплуатации ограждаемого помещения. Толщина каждого слоя в стабилизированном (высохшем) состоянии должна находиться в пределах 2 мм. У мест примыканий к выступающим над крышей или проходящим через нее конструкциям пароизоляционный слой поднимается на высоту теплоизоляции, но не менее чем на 100 мм. Теплоизолирующий слой и стяжки устраивают так же, как и в рулонных кровлях, однако при этом с помощью деревянных реек-шаблонов разделяют деформационными швами шириной 20 мм монолитный утеплитель и стяжки на карты размером 3 х 3 м., Усиление ковра выполняют в ендовах, на коньках, карнизах и в местах примыканий (рис. Х.2, в). При этом вначале укладывают в поперечные швы компенсирующие жгуты, промазывая полости деформационных швов битумно-полимерной мастикой, затем укладывают гибкие компенсаторы с обязательным прогибом в полости шва (по продольным швам) и выгиба над швом (по поперечным швам). Над компенсаторами наклеивают на битумной эмульсионной мастике локальные армирующие прокладки. Грунтовку наносят механизированным способом (рис. Х.2, а) слоем толщиной 1 мм по всей поверхности покрытий. Основные слои мастичной кровли следует наносить сразу после высыхания грунтовки, так как длительные перерывы приводят к засорению поверхности и требуют дополнительных затрат на ее очистку. Мастику наносят также механизированным способом (рис.Х.2, а) сплошным равномерным слоем, начиная с участков, наиболее удаленных от места подъема материалов на покрытие, и от пониженных точек к повышенным. При наличии фонарей устройство ма-    Рис. Х.2. Устройство мастичных кровель: а — схема устройства мастичных кровель; б — схемы усилений мастичного кровельного ковра: / — над швами в стыках; // — на карнизах; /// — в ендовах; IV— в местах примыканий; в — конструктивные решения мастичных кровель при уклонах: / — 0 — 5 %; // — 5—25 %; /// — свыше 25 %; / — покрытие; 2 — распыляющая форсунка; 3 — шланг; 4 — установка для механизированной подачи и нанесения паст и мастик; 5 — установка для транспортирования паст и мастик на строительные объекты; 6 — компенсатор из пленки ПХВ; 7 — локальные прокладки из стеклоткани; 8 — фартук из оцинкованной стали; 9 — слой эмульсионной пасты; 10 — мастичная кровля; // — грунтовка; 12 — слой пасты; 13 — сплошные армирующие прокладки; 14 — слой мастики; 15 — мелкий гравий; 16 — окраска кровли суспензией алюминиевой пудры в керосине стичной кровли следует начинать с них. Каждый последующий слой битумной эмульсионной мастики наносят после высыхания предыдущего. Защитный слой мастичной кровли устраивают после высыхания последнего рабочего слоя насыпкой по дополнительному слою мастики гравия или крупнозернистого песка или окраской кровли суспензией алюминиевой пудры в керосине. Сравнительные технико-экономические показатели рулонных и мастичных кровель приведены в табл. Х.2. Глава 2 УСТРОЙСТВО КРОВЕЛЬИЗ ШТУЧНЫХ МАТЕРИАЛОВ И ПЛИТ ПОЛНОЙ ЗАВОДСКОЙ ГОТОВНОСТИ § 1. Кровля из асбестоцементных изделий усиленного профиля (ВУ) и унифицированного (УВ), а также из плоских плиток.  Рис. Х.З. Устройство кровель из асбестоцементных листов: а — продольная укладка листов; б — крепление листов к обрешетке по железобетонным плитам; в — раскладка листов с обрезкой углов; г — то же, со смещением кромок; д — продольное примыкание ската к стене; 1 — железобетонная ферма; 2 — железобетонные плиты; 3 — деревянные бруски; 4 — проволочные скрутки; 5 — доски обрешетки; 6,7 — первый и второй листы первых рядов; 8 — второй лист последующего ряда; 9 — первый лист последующего ряда; 10 — брусок обрешетки; // — лист ВО; 12 — гвоздь; 13 — уголковая асбестоце-ментная деталь; 14 — коньковая асбестоцементная деталь; 15 — заделка раствором; 16 — заполнение мастикой Перед укладкой листов или плиток разжелобки и карнизы, выполненные в виде сплошного деревянного настила, покрывают листовой оцинкованной сталью. Волнистые асбестоцементные листы обыкновенного профиля и средневолни-стые размером 678 х 1200 мм укладывают на деревянной обрешетке из брусьев сечением 60 х 60 мм. Каждый лист должен опираться на три бруска. Для плотного прилегания листов к обрешетке и друг к другу карнизный брусок поднимают с помощью прокладок на 6 мм, а последующие четные бруски на 3 мм. Листы укладывают снизу вверх (от карниза к коньку) рядами параллель- но карнизу. В рядах каждый лист должен перекрывать смежный на одну волну. Смежные ряды укладывают с нахлесткой на 120 мм при уклоне крыши более 50 % и 140 мм при уклоне 33...50 % (рис. Х.З). Плотное прилегание листов в рядах вдоль и поперек ската обеспечивают уменьшением количества слоев в нахлестке. Для этого при укладке обрезают углы двух листов (рис. Х.З, в) или смещают перекрывающиеся кромки на одну волну (рис. Х.З, г). При уклоне крыши более 50 % листы укладывают насухо, а зазоры в местах нахлестки заделывают со стороны чердака цементно-песчаным раствором с волокнистым наполнителем. При мень- шем уклоне в местах нахлестки листы укладывают на слой битумно-эмульси-онной мастики, которую применяют и при устройстве мастичных кровель. Листы крепят к обрешетке нержавеющими гвоздями или шурупами с мягкими шайбами. Отверстия в местах для гвоздей и шурупов просверливают в гребнях волн заранее или в процессе работы ручной дрелью или электрической. Каждый лист карнизного ряда крепят тремя гвоздями: двумя — вторую волну от края со стороны нахлестки и одним — четвертую волну к карнизному брусу. Крайние листы последующих рядов крепят двумя гвоздями, а рядовые — одним гвоздем во вторую волну. На коньковом брусе через 2 м закрепляют крючья для навешивания ходовых мостиков. Ребра и конек крыши покрывают коньковыми деталями. Примыкания к вертикальным поверхностям закрывают асбестоцементными уголками или металлическими фартуками. Листы усиленного и унифицированного профилей (размерами от 994 х 1750 до 944 х 2800 и от 1125 X 1750 до 1125 х 3300 мм) используют для покрытия промышленных зданий с уклоном крыши более 25 %. Их укладывают по доскам обрешетки, закрепляемой на железобетонных плитах покрытия (рис. Х.З, б), или по деревянным плитам покрытия. Листы длиной 1750 мм опирают на две доски, а листы длиной более 2000 мм — на три. В каждом ряду листы укладывают так, чтобы они перекрывали соседние на одну волну, а смежные ряды — с нахлесткой 200 мм (рис. Х.З, а). Оформление свесов, примыканий, ребер, коньков, а также заделку зазоров производят так же, как и в кровлях, из листов обыкновенного профиля. Плоские асбестоцементные плитки, как и волнистые листы, укладывают рядами, снизу вверх (начиная с карниза). На основание — настил из досок, уложенных с зазором 10 мм и покрытых пергамином,— до укладки плиток рекомендуется нанести мелом сетку с шагом 225 мм по уклону крыши и 235 мм в поперечном направлении. Вдоль карниза и фронтона укладывают половинки плиток. Конек и ребра покрывают коньковыми деталями. Каждую плитку крепят к опалубке двумя гвоздями и противоветровой кнопкой. § 2. Кровли из черепицы Черепицу укладывают на обрешетку из деревянных брусков. Расстояние между брусками и их сечение зависят от вида черепицы и способа ее укладки. Укладку ведут рядами снизу вверх (от карниза к коньку) с разбежкой швов. Для этого через ряд первой кладут половинку черепицы (рис. Х.4, а). Для восприятия температурных смещений между черепицами в ряду оставляют зазор в 1,5...2 мм. Пазовую черепицу укладывают справа налево в один слой. Образующиеся при нахлестке продольные закрытые швы не протекают. Плоская черепица не позволяет создать продольные закрытые швы, поэтому ее укладывают в два слоя как справа налево, так и слева направо. Пазовую черепицу крепят к обрешетке проволокой, а плоскую — кляммера-ми. При уклоне более 45° крепят все черепицы, а при меньшем уклоне — только нечетные ряды, включая карнизный и коньковый, и черепицы вдоль фронтонов, ребер и разжелобков. Плоские черепицы крепят через одну-две. Рабочее место кровельщика организуют так, чтобы он мог вести укладку полосами в три-четыре ряда. Поддон с кассетами черепицы располагают впереди рабочего на расстоянии вытянутой руки. На таком же расстоянии слева вверху устанавливают ящик с крепежными изделиями. После выкладки во всех рядах полосы по две черепицы кровельщик меняет позицию и сдвигает в направлении укладки поддон и ящик. Подсобный рабочий подает укладчику материалы и перемещает поддоны. Для равномерной загрузки стропил и стен устраивать черепичную кровлю надо одновременно на противоположных скатах. Разжелобки покрывают кровельной оцинкованной сталью или специальной черепицей, а конек и ребра — коньковой желобчатой черепицей (рис. Х.4, 6%  Рис. Х.4. Устройство кровель из черепицы и стальных листов: а — двухслойное покрытие ската крыши плоской ленточной черепицей; б — покрытие конька; в — покрытие карнизного свеса кровельной сталью; г — фальцевые соединения металлических листов; д — крепление картин к обрешетке; / — уравнительная рейка; 2 — настил; 3 — бруски обрешетки; 4 — стропильные ноги; 5 — кляммеры; 6— ветровая доска; 7— скоба для крепления ходовых мостиков; 8 — коньковая желобчатая черепица; 9 — костыли; 10 •— крайний лист свеса; 11 — крюк для крепления настенного желоба; 12 — настенный желоб; 1Я — лоток; 14 — воронка; 15 — хомут со штырем для крепления воронки; /6 —одинарный стоячий фальц; П — двойной стоячий фальц; 18 — одинарный лежачий фальц; 19 — двойной лежачий фальц; 20 — кляммера для крепления картин В местах примыкания кровли к вертикальным поверхностям зазоры между кровлей и этими поверхностями заделывают цементно-песчаным раствором. Зазоры между черепицей промазывают изнутри чердака цементно-известковым раствором, в который добавляют паклю, войлок или другие волокнистые материалы. § 3. Кровля из стальных листов Из оцинкованной кровельной стали устраивают отдельные элементы кровли и водостока: разжелобки, карниз- ные свесы, примыкания к вертикальным поверхностям, водосточные желоба и трубы, подоконные сливы и т. д. При реставрации покрытий применяют и обычную кровельную сталь. Толщина листов — 0,51...0,7 мм,'размеры —710X X 1420 мм. Обычную кровельную сталь предварительно покрывают с двух сторон олифой с добавлением пигмента, а после укладки красят масляной краской. Основание для покрытия кровельной сталью выполняют в виде обрешетки из деревянных брусков 50 х 50 мм и досок от 50 х 120 до 50 х НО мм (рис. Х.4, в). Деревянная обрешетка должна быть прочной, жесткой и ровной. Между контрольной метровой рейкой и обрешеткой допускается не более одного просвета на 1 м, причем только плавного очертания и шириной не более 5 мм. Конек устраивают из соединяемых под углом досок. Карниз, разжелобки и ендовы покрывают сплошным дощатым настилом. На скатах через каждые четыре бруска закрепляют доски. Расстояние между осями досок принимают равным 1390 мм, чтобы стыки листов попадали на них. Основание карнизных свесов оклеивают слоем рулонного материала, который служит пароизоляцией и предотвращает образование конденсата на нижней плоскости металлических листов. Детали стальных элементов кровли заготовляют в специализированных мастерских. Кровельный лист, кромки которого подготовлены для соединения, называется картиной. Картины на скате крепят к обрешетке кляммерами — полосками кровельной стали (рис. Х.4, д). Один конец клямме-ры прибивают гвоздями к бруску обрешетки, а другой проходит через стоячий фальц и охватывает его. При покрытии карниза в доски основания врезают Т-образные костыли, выступающие за свес. К ним крепят нижние края картины свеса, а верхние прибивают к основанию гвоздями. Одновременно с костылями к доскам крепят штыри с хомутами для воронок водосточных труб (рис. Х.4, в). Настенные желоба укладывают на картины карнизцого свеса и крепят заклепками к специальным крючьям. Верхнюю кромку желоба заводят под основное покрытие кровли. Наружные водосточные трубы, заготовленные в виде отдельных звеньев и деталей, крепят к стенам штырями с ухватами по мере возведения здания. Воротники дымовых труб и вентиляционных шахт устраивают из П-об-разных половин, соединяемых на месте установки. § 4. Устройство кровли из плит повышенной и полной заводской готовности Кровельные плиты повышенной готовности представляют собой несущие железобетонные,' металлические или деревянные конструкции, на которые в заводских условиях нанесены слои па-роизоляции, теплоизоляции, стяжки и наклеен один слой рулонного ковра. После монтажа и закрепления плит швы между ними заделывают раствором или металлическими раскладками, затем покрывают слоями теплоизоляции, стяжки и оклеивают полосками рубероида шириной 250...350 мм. Если монтаж покрытия выполняют при отрицательной температуре, остальные слои рулонного ковра наклеивают с наступлением тепла. Кровельные плиты полной заводской готовности представляют собой коробчатую конструкцию, несущими элементами которой являются решетчатые прогоны из алюминиевых сплавов, ограждающими (со всех сторон) — асбесто-цементные, стеклопластиковые или алюминиевые листы. В качестве теплоизоляции, помещаемой между ограждающими плоскостями, применяют пенопласта, мипору, со-топласты и другие легкие эффективные материалы. Утеплитель чередуется с воздушными прослойками. После монтажа швы между плитами закрывают специальными деталями — раскладками. Покрытия из таких плит легки и долговечны, монтировать их можно в любое время года без снижения качества. В сельском строительстве широкое применение находят покрытия из армо-цементных и железобетонных панелей-оболочек с кровлей. Глава 3 ОРГАНИЗАЦИЯ РАБОТ ПО УСТРОЙСТВУ КРОВЕЛЬ § 1- Организация процессов Производить работы по устройству рулонных кровель целесообразно поточным методом. Специализированный по- ток по устройству теплогидроизоляции покрытий зданий может включать следующие частные потоки: подготовку основания (выравнивание поверхности замоноличенных плит покрытий, наклейку армирующих прокладок над стыками, устройство выравнивающих стяжек со швами над стыками плит, очистку поверхности основания под парои-золяцию); устройство пароизоляции; укладку теплоизоляции; устройство кровельного ковра и его усиления, устройство защитных насыпок и окраску (рис. Х.5, а). Ведущим частным потоком в составе специализированного является устройство кровельного ковра. Рулонные материалы и мастики для этих работ готовят отдельным заготовительным частным потоком. Фронт работ расчленяют на участки и захватки. Размеры участков соответствуют монтажным, а размеры захваток определяются сменной выработкой звена, осуществляющего ведущий частный поток. Границами захваток служат линии водоразделов, границы между конструктивными ячейками и т. п. (рис. Х.5, б). При ритмичном потоке устройства кровель число захваток определяют по формуле т = А (Т —∑ tT)/k — n + 1, где А — число рабочих смен в сутки; Т — заданный срок устройства кровли в рабочих днях; k— модуль цикличности, смен; ∑tT— сумма технологических перерывов, дней; п — количество частных потоков, составляющих специализированный поток устройства кровли. Состав звеньев рассчитывают так, чтобы их производительность была равна выработке ведущего звена. Размещение подъемников и направление производства работ выбирают такими, чтобы не допустить перемещений по недавно выполненной кровле. Работы начинают с захваток, наиболее удаленных от мест подъема материалов на покрытие, и ведут от пониженных точек к повышенным  Рис. Х.5. Организация работ по устройству рулонной кровли: а — схема расчленения на захватки (числа в кружках — номера захваток); б — циклограмма производства работ (1 — 4 — номера звеньев); 5 — места расположения крана для подъема материалов; 6 — места расположения машин для огрунтовки поверхности стяжки; 7 — места укладки утеплителя; 8 — места устройства пароизоляции . § 2. Устройство кровель в зимних условиях и в условиях жаркого климата и наледи, отогревают до положительной температуры и осушают. Подготовленные рулонные материалы до укладки в кровлю выдерживают не менее двух суток в помещении с температурой не ниже 15 °С или подогревают до/ 30...50 °С. Стяжку устраивают из асфальтобетона непосредственно перед укладкой ковра и наклеивают только один слой рулонного материала, покрывая его мастикой. С наступлением теплой погоды этот слой ремонтируют и наклеивают остальные слои ковра. Температура применяемого в зимних условиях асфальтобетона должна быть не менее 170 СС, мастики горячей битумной 180 СС, дегтевой 140 °С, мастики холодной 70 °С. При работе в холодное время целесообразно использовать рубероид с наплавленным слоем мастики. Швы черепичных кровель заполняют раствором при положительной температуре наружного воздуха. В условиях жаркого климата эффективны водонаполненные кровли. Их устраивают из четырех слоев толя-кожи на дегтевой мастике. Кровли специальными бортиками разделяют на отсеки, которые заполняют водой. § 3. Приемка и контроль качества работ оформляют актом на скрытые работы. Отклонение от проектного уклона для скатных кровель не должно превышать 0,5 %. Особенно тщательно проверяют устройства примыканий к выступающим конструкциям, ендов, воронок водостоков . Поверхности рулонных и мастичных кровель должны быть ровными, без вмятин, воздушных мешков, пробоин и резких перегибов в швах. Приклеивание рулонных материалов, проверяемое медленным отрывом одного слоя от другого и от основания, не должно допускать отслаивания. Водонепроницаемость этих кровель проверяют заливкой водой на 24 ч либо после сильного дождя с закрытием всех воронок. Штучные кровельные материалы должны соответствовать ГОСТам и находиться в конструкции в проектном положении. Сдачу готовой кровли заказчику оформляют актом с оценкой качества выполненных работ и выдачей гарантийного паспорта на 5 лет для рулонных и мастичных кровель и на 10 лет для кровель из штучных материалов. В течение этого времени строительная организация обязуется устранять обнаруживаемые дефекты кровли. § 4. Охрана труда и противопожарные мероприятия Приступать к устройству кровли можно только после проверки надежности несущих и ограждающих конструкций крыши. Рабочих обеспечивают спецодеждой, нескользящей обувью и предохранительными поясами. При работе на мокрой кровле независимо от уклона, а на сухой кровле при уклонах более 25° рабочие должны иметь надежно закрепляемые переносные стремянки шириной 30 см с нашивными планками. Ходить по кровле из штучных материалов разрешается только по таким мостикам. Складируют материалы на крыше на специальных поддонах, закрепляемых за обрешетку. Зону возможного падения материалов и инструментов ограждают. По окончании смены материалы и инструменты убирают или надежно закрепляют. Навеску водосточных труб производят с люлек, зонты на дымовых трубах устраивают с подмостей. Запрещено выполнять кровельные работы при ветре, достигающем шести и более баллов, при густом тумане, гололедице, ливневом дожде и сильном снегопаде. В построечных условиях кровельные мастики готовят на специальных площадках, удаленных не менее чем на 50 м от огнеопасных строений. Суточный запас топлива и сырья размещают на расстоянии не более 4 м от котлов. Котлы наполняют не более чем на 3/4 вместимости. При воспламенении мастики котел плотно закрывают крышкой и тушат огонь огнетушителями или песком. Доставлять мастику на рабочее место следует механизированным ' способом. Вручную горячую битумную мастику переносят в зауженных кверху бачках с крышками. Бачок на перекладине переносят двое рабочих. Запрещается курить при работе с растворителями, грунтовками и мастиками. На месте выполнения работ должны быть средства пожаротушения: огнетушители, ящики с песком, лопаты. При устройстве рулонных или мастичных кровель с утеплителем из пено-полистирола, укладываемым по профилированному стальному настилу, не допускается заливка мастиками ребер профилированного настила при наклейке пароизоляционного слоя, а также не допускается образование утолщений слоев мастики в ендовах и местах примыкания кровли. Укладку защитного гравийного слоя следует начинать сразу после устройства очередного участка кровельного ковра площадью не более 100 м2. |