Технология стр. пр.. Головное издательство издательского объединения

Скачать 18.72 Mb. Скачать 18.72 Mb.

|

|

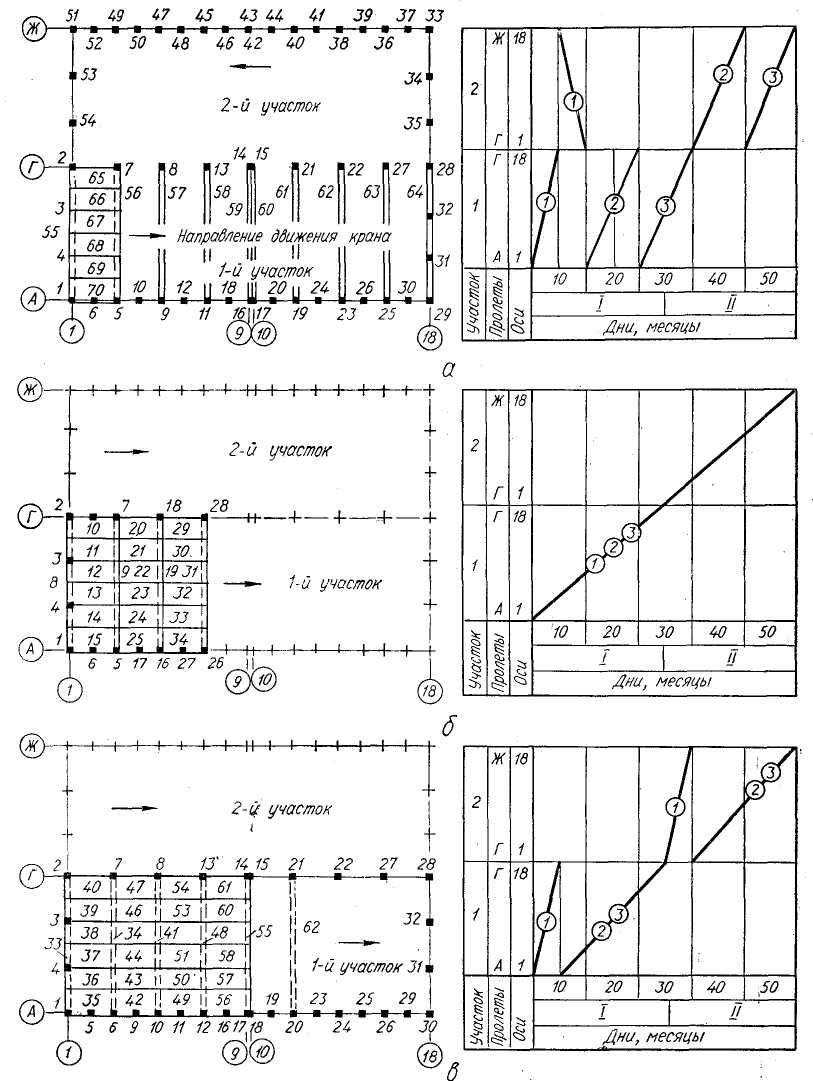

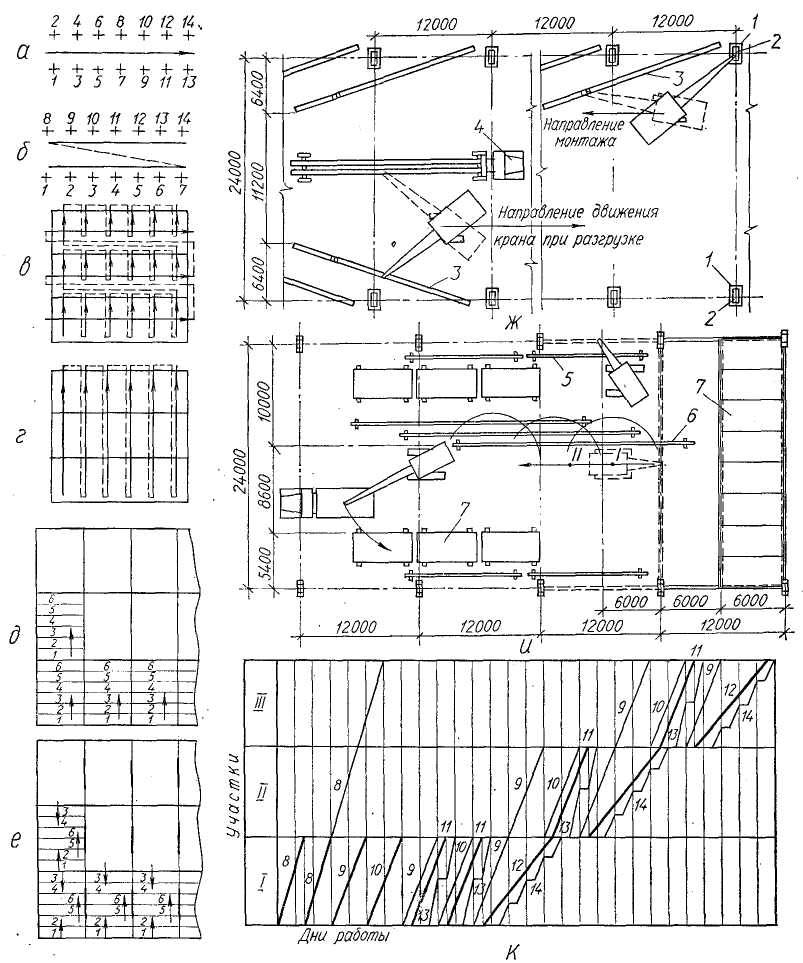

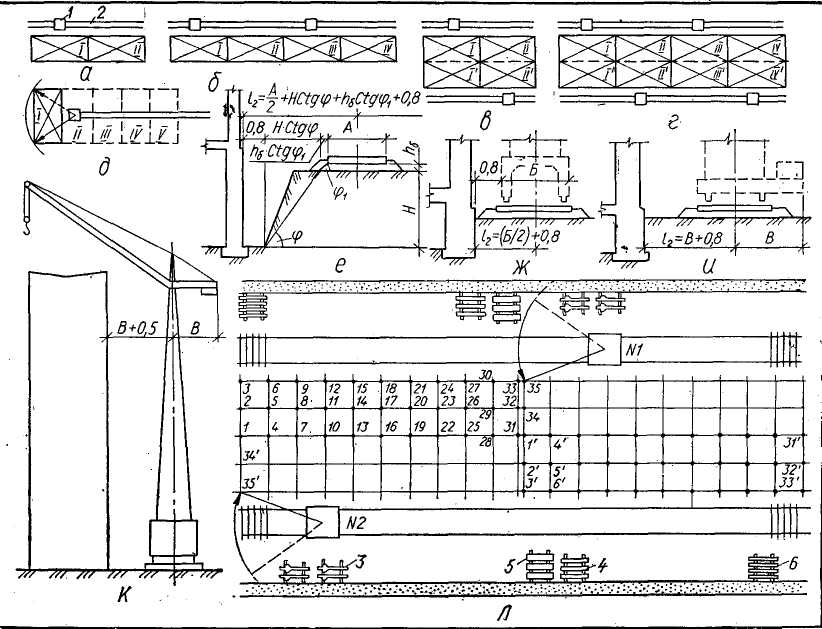

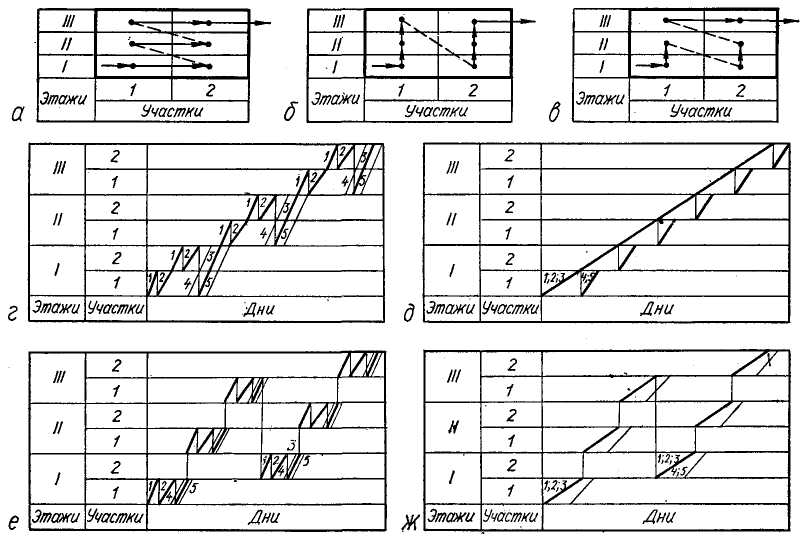

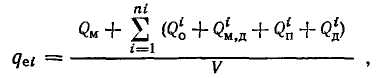

Глава 10 ОРГАНИЗАЦИЯ МОНТАЖНОГО ПРОЦЕССА § 1. Общие положения Организация монтажного процесса представляет собой комплекс мероприятий, направленных на упорядочение и приведение в систему выполнение монтажных работ на строительной площадке. Эти мероприятия предусматривают принятие решений по: развитию фронта работ (его возможные направления и расположение технологических зон); последовательности или очередности установки монтажных элементов в проектное положение; укрупнению конструкций и выполнению этих работ в определенных условиях строительства; доставке, транспортированию и подаче монтажных элементов в зону монтажа и т. д. § 2. Направления развития фронта работ В зависимости от объемно-планировочных и конструктивных решений зданий и сооружений направление развития фронта монтажных работ может быть продольным, поперечным, горизонтальным, вертикальным и комбинированным. Продольное направление монтажа предусматривает последовательную установку элементов и конструкций вдоль пролетов или параллельно длинной стороне прямоугольных или других в плане объектов. При этом монтажные средства или их рабочие органы могут перемещаться как вдоль, так и поперек пролетов. Продольное направление развития фронта работ получило наибольшее распространение при возведении однопролетных одноэтажных и многоэтажных зданий и сооружений, а также многопролетных одноэтажных промышленных объектов. При продольном направлении обеспечивается более удобная подача элементов и конструкций под монтаж, устройство проездов и разворотов для транспорта, а также выполнение работ по монтажу оборудования. Поперечное направление монтажа предусматривает установку конструкций по- следовательно сначала в первых, средних, а затем в последних ячейках всех пролетов. Применяется в тех случаях, когда объект вводится в эксплуатацию отдельными секциями, включающими ряд смежных пролетов здания, либо при монтаже зданий и сооружений кранами с большим радиусом действия, охватывающим все пролеты. Горизонтальное направление монтажа используется при возведении протяженных линейных объектов и сооружений — трубопроводов, эстакад, мостов. Вертикальное характерно для монтажа различных высоких конструкций и сооружений — мачт, труб, вышек, башен, точечных зданий. Комбинированное предусматривает сочетание перечисленных выше направлений, например, продольного и поперечного, вертикального и горизонтального. Выбор направления развития фронта работ зависит от технологических особенностей и конструктивных характеристик объекта, очередности строительства и местных условий. Его следует учитывать при установлении размеров монтажных участков, захваток, ярусов и делянок. Минимальный размер монтажного участка определяют из условия непрерывности работы монтажных машин и механизмов с учетом технологических особенностей монтажа данных конструкций. Например, установку конструкций на железобетонные колонны, закрепленные в стаканах фундаментов, следует начинать не раньше, чем после заделки стыков и выдерживания бетона до получения им 70 % проектной прочности. В этом случае минимальное количество колонн на участке определяется по формуле где с — продолжительность смены, ч; А — количество рабочих смен в сутки; φ=tк/tпили φ=t’к/tп— коэффициент, показывающий возможность опережения монтажа конструкций следующего яруса по сравнению с монтажом колонн (если это отношение меньше 1, принимают φ = 1); tK, t’П— продолжительность установки колонн краном соответственно обоих рядов в одном пролете и одного ряда за вторую проходку, ч; tn— продолжительность монтажа элементов конструкций следующего яруса (подкрановых балок или элементов покрытия), ч; tф — время на образование фронта работ — интервал между началом установки первых колонн и бетонированием стыков, дней; tB— технологический перерыв (выдерживание бетона в стыках) от начала бетонирования до получения бетоном 70 % проектной прочности, дней; tо.к — продолжительность установки одной колонны, ч. Участки делят на захватки из условия последовательности выполнения сопутствующих процессов и операций всего комплекса монтажных работ. Опыт показывает, что размер монтажной захватки должен быть не меньше длины двух ячеек пролета и не больше длины всего пролета или пролета до температурного шва (отсека) в промышленном здании (сооружении) или секций в гражданском. В последних случаях размер захватки может быть равен размеру участка. § 3. Последовательность установки конструкций Существует три вида последовательности установки конструкций в проектное положение. При раздельной последовательности краном в каждую проходку устанавливают конструкции одного вида: например, в первую проходку — колонны, во вторую — подкрановые балки, в третью — элементы покрытия (рис. VIII.30). При этом все конструкции монтируются одним краном или для каждого вида конструкций используются отдельные краны с соответствующими грузоподъемностью, вылетом стрелы и сменной оснасткой. В последнем случае значительно повышается производительность труда, улучшается использование кранов по грузоподъемности, упрощается выполнение поверочных работ. Особенно эффективна раздельная последовательность уста- новки конструкций при больших объемах работ. Комплексная последовательность характерна тем, что кран в одной зоне (или с одной стоянки) устанавливает все конструкции в радиусе своего действия (рис. VIII.30). Таким образом быстрее открывается фронт для последующих работ и сокращаются общие сроки строительства. Однако для осуществления комплексной последовательности требуется непрерывность процесса монтажа всех конструкций, которая не всегда может быть обеспечена (например, при монтаже конструкций, требующих выдерживания бетона в стыках, установки дополнительных связей и т. п.). К недостаткам этого вида последовательности установки конструкций относится и необходимость производства частой смены оснастки, а также монтажа конструкций одним краном, что не позволяет полно использовать его грузоподъемность. Комбинированная (смешанная) последовательность установки, конструкций представляет собой сочетание двух видов последовательности — раздельной и комплексной. Например, при монтаже каркаса здания вначале устанавливают раздельно колонны, а затем монтируют комплексно все элементы покрытия (рис. VIII.30). Наиболее часто комбинированную последовательность применяют при монтаже железобетонных конструкций. В этом случае краны используются эффективнее, чем при комплексной последовательности. Любая последовательность установки должна обеспечивать прочность, устойчивость и неизменяемость конструкций и всего объекта в процессе монтажа. Она во многом предопределяется конструктивной схемой здания, показывает очередность установки элементов, влияет на их укрупнение и находит отражение в системе нумерации последовательности установки.  Рис. VIII.30. Схемы и циклограммы производства работ при установке конструкций: а — раздельной; 6 — комплексной; в — комбинированной; / — монтаж колонн; 2 — монтаж балок и ферм) 3 — монтаж плит перекрытий § 4. Организация монтажа железобетонных конструкций Строительные конструкции монтируют поточно. Подъем, установку, выверку и временное закрепление осуществляют с помощью грузоподъемных машин без перерывов. Остальные процессы допускается выполнять с перерывами, если это вызвано необходимостью создания фронта работ и обеспечения безопасных условий труда. Железобетонные конструкции монтируют по технологическим картам проекта производства монтажных работ (ППМР). Крупнопанельные здания возводят башенными кранами, которые устанавливают со стороны, противоположной входам в лестничные клетки (рис. VIII. 14, а), выбирая горизонтально-восходящее направление развития фронта работ. За монтажный участок принимают одну-две секции в пределах этажа. Число монтажных кранов подсчитывают, исходя из директивного срока строительства и условия, что минимальное число участков, обслуживаемых одним краном, при поточном монтаже равно двум. Последовательность установки конструкций зависит от конструктивной схемы здания (раздел VIII, гл. 6, § 1). Одноэтажные промышленные здания монтируют в продольном или поперечном направлениях (раздел VIII, гл. 10, § 2) с раздельной, комплексной или комбинированной последовательностью установки конструкции (раздел VIII, гл. 10, § 3). Самоходные краны при монтаже фундаментов или колонн проходят посредине пролета или по его краям (рис. VIII. 31, а, б). Возможен переход крана из первого пролета через один в третий и т. д. Схемы перемещения самоходных кранов при монтаже элементов покрытий зависят от длины плит покрытия. Если их длина 6 м, кран перемещается вдоль пролета и с очередной ячейки монтирует элементы покрытия на предыдущей. При длине плит 12 м применяют одну из трех схем движения крана: 1) продольную; 2) для ферм продольную, а для укладки плит — поперечную; 3) поперечную для всех элементов покрытия (рис. VIII.31, в, г). При продольной схеме движения требуется большая грузоподъемность крана (рис. VIП.3, в, г, д). Схемы движения башенных или козловых кранов при монтаже конструкций обусловливаются расположением крановых путей. Очередность монтажа конструкций одноэтажных зданий зависит от схем движения кранов. Фундаменты или колонны устанавливают поочередно по краям пролета при проходе крана посредине или по каждому ряду отдельно при проходе крана по краям пролета (рис. VIII.31, а, б). В такой же очередности монтируют подкрановые балки и подстропильные фермы. Плиты покрытия укладывают от одного края пролета кдругому (рис. VIII.31, д). Крайние плиты оборудуют ограждением. По фермам с фонарем плиты укладывают от краев к фонарю, а затем на рамах фонаря — от одного края к другому. Рационален монтаж конструкций с транспортных средств. Если по каким-либо причинам этот метод нельзя применить, то конструкции раскладывают в зоне действия монтажного крана. Так поступают и при необходимости предварительного укрупнения. Конструкции раскладывают не все сразу. Сначала колонны, а после их установки — элементы покрытия. Между штабелями и разгружающим краном оставляют проезд для транспортных средств.  Рис. VIII.31. Организация монтажа железобетонных конструкций одноэтажных промышленных зданий: й — схема перемещения крана посредине пролета при установке колонн; б — то же, по краям пролета; в — схема продольного перемещения кранов при установке ферм и поперечного при укладке панелей покрытия; г — то же, поперечного перемещения при монтаже всех элементов покрытия; д — последовательность укладки панелей покрытия бесфонарного здания; е — то же, при наличии фонарей; ж — схема раскладки колонн; и — то же, ферм и плит покрытия; к — циклограмма специализированного потока монтажа конструкций; / — фундаментные блоки; 2 — установленные колонны; 3 — то же, подготовленные к установке; 4 — тягач с прицепом; 5 — подстропильная ферма; 6 — стропильная ферма; 7 — плиты покрытия; 8 — монтаж фундаментных блоков; 9 — разгрузка конструкций и вспомогательных материалов; 10 — оснастка колонн; // — монтаж колонн и подкрановых балок; 12 — монтаж ферм и плит покрытия; 13 — заделка стыков колонн; 14 — заливка швов покрытия Колонны раскладывают по одной вдоль пролета параллельно или под небольшим углом к продольной оси (рис. VIII.31, ж); фермы и балки — вдоль пролета так, чтобы центр их тяжести не попадал под ранее установленные конструкции покрытия (рис. VIII.31, и); плиты покрытия — в штабеля по три-четыре по обе стороны пролета; стеновые панели — с внешней стороны здания против тех ячеек, где они должны быть установлены, и на таком расстоянии от стены, чтобы мог пройти монтажный кран. Характер циклограммы монтажа конструкций одноэтажных промышленных зданий представлен на рис. VIII.31, к. Многоэтажные каркас-но-панельные здания возводят с раздельной или комплексной последовательностью установки конструкций. При раздельной последовательности в пределах участка устанавливают колонны, после заделки стыков колонн на них укладывают ригели, а по ним — плиты перекрытия. В последнюю очередь навешивают стеновые панели. При комплексной последовательности, когда используют групповые кондукторы, в пределах части яруса (этажа), охватываемой кондуктором, устанавливают колонны, затем укладывают ригели и плиты перекрытия и только после этого все их окончательно закрепляют. Иногда плиты укладывают после перестановки кондуктора. Конструкции монтируют башенными кранами, реже самоходными или козловыми. Расстановка башенных кранов зависит от конфигураций и размеров здания в плане, габаритов и массы поднимаемых конструкций, технических характеристик кранов. Краны устанавливают по одному или по два с одной стороны, по одному или по два с каждой стороны, один в середине при большой ширине здания {рис.VIII.32, а, б, в, г, д).  Рис. VIII.32. Схемы расположения кранов и приобъектных складов при монтаже многоэтажных зданий: а, б| а, г — снаружи здания; д — внутри здания; е — при открытом котловане; ж — при закрытом котловане; и — кранов с нижней противовесной площадкой; к — кранов с верхним противовесом и поднятой стрелой; л — схема расположения приобъектного склада; 1 — краны; 2 — крановые пути; 3 — находящиеся на складе колонны; 4 — то же, ригели перекрытий; 5 — то же, панели перекрытий; 6 — то же, стеновые панели При установке кранов с разных сторон здание делят на монтажные зоны для каждого крана, а те в свою очередь— на монтажные участки. Если нельзя вести монтаж с транспортных средств, устраивают приобъектные склады. Их располагают с одной или двух сторон здания (рис. VIII.32, л). При монтаже конструкций используют горизонтально-восходящее, вертикально-восходящее и комбинированное направление развития фронта работ (рис. VIІІ.33, а, б, в). Горизонтально-восходящее направление предусматривает поэтажную установку конструкций. При вертикально-восходящем направлении развития фронта работ конструкции монтируют по участкам на всю высоту здания. Комбинированное направление представляет собой сочетание первых двух. Размеры монтажных участков рассчи- тывают исходя из того, что смонтированная часть конструкций должна быть устойчива, а монтаж непрерывным. Если колонны первого яруса устанавливают в стаканы фундаментов, то размер участка определяют по формуле (VIII. 1). Он может быть принят и для участков остальных этажей, если по технологическим или другим условиям его не надо менять. При вертикально-восходящем направлении развития фронта работ монтаж конструкций каждого вышележащего яруса начинают после полного и окончательного закрепления элементов нижележащего яруса. Если в этом случае кран установлен внутри здания, размер участка определяется радиусом действия крана (рис. VIП.32, д). На рис. VIII.33, г — ж показан характер циклограмм монтажа конструкций многоэтажных каркасно-панель-ных зданий.  Рис. VIII.33. Направления развития фронта работ и циклограммы монтажа конструкций многоэтажных промышленных зданий: а — горизонтально-восходящее; б — вертикально-восходящее; в — комбинированное; г — циклограмма монтажа конструкций при горизонтально-восходящем направлении и раздельной последовательности; д — то же, при комплексной последовательности; е — циклограмма монтажа конструкций при вертикально-восходящем направлении и раздельной последовательности; ж — то же, при комплексной последовательности; / — установка колонн; 2 — монтаж элементов перекрытий; 3'—Цустановка стеновых панелей; 4 — заделка стыков и швов перекрытий; 5 — заделка стыков стеновых панелей § 5. Организация монтажа металлических конструкций При организации монтажа конструкций определяют степень их укрупнения, направление и последовательность установки (см. рис. VIII.5 и VIII.30). Степень укрупнения конструкций принимают с учетом мощности монтажных кранов и технико-экономического сравнения вариантов. Наиболее часто используют продольную схему монтажа конструкций. Поперечную схему применяют при необходимости монтажа технологического оборудования поперек здания и при монтаже конструкций кранами с радиусом действия, охватывающим все пролеты. Для организации монтажа и совмещения его с другими процессами объекты расчленяют на монтажные участки. В качестве монтажного участка принимают температурный блок в пределах пролета либо весь пролет, если в нем нет двух температурных блоков. Решающее значение для определения размеров монтажного участка имеет расположение технологического оборудования с законченным технологическим циклом основного производства. Краны располагают посередине или по краям пролетов, чтобы лучше исполь-зойать грузоподъемность, вылет стрелы и высоту подъема крюка. Специализированный поток монтажа стальных конструкций и монтируемых вместе с ними железобетонных конструкций зданий при раздельной последовательности состоит из частных потоков: монтажа колонн и подкрановых балок; монтажа элементов покрытия; монтажа стенового ограждения. При комплексной последовательности поочередно монтируют все конструкции каждой ячейки. Монтаж элементов последующей ячейки начинают по окончании установки конструкций предыдущей. В зависимости от последовательности монтажа конструкций и числа кранов в комплекте изменяются продолжительность потока и условия использования фронта работ до и после монтажа. Для возведения сложных объектов и сооружений из листовых конструкций организуют параллельные потоки по укрупнительной сборке монтажных блоков и по их монтажу. Если возводят несколько сооружений из листовых конструкций на одной площадке (воздухонагреватели, вертикальные резервуары, шаровые газгольдеры и др.), каждое из них считают монтажным участком и монтаж организуют поточным методом. Специализированные бригады монтажников выполняют определенные работы (допустим, только монтаж металлоконструкций), а комплексные — комплекс работ по подготовке к монтажу, монтаж, окраску конструкций и подготовку к сдаче в эксплуатацию. § 6. Проектирование монтажных работ Проект производства монтажных работ (ППМР) является основным разделом проекта производства работ (ППР) по возведению всего объекта. В ППМР должны предусматриваться наиболее прогрессивные технические и технологические решения, отвечающие требованиям безаварийности и безопасности ведения работ. При проектировании необходимо учитывать: особенности конкретной монтажной площадки; возможности организации, производящей работы (наличие машин, механизмов, оборудования, рабочих нужной квалификации); опыт строительства (чертежи типовых или повторно применяемых проектов; технологических карт и карт трудовых процессов). Если монтируемый объект является типовым или возводится по повторно применяемому проекту, обязательна привязка проекта к данной строительной площадке. Структура и содержание проектных работ по монтажу строительных конструкций включает следующие этапы проектирования: подготовительный, предусматривающий сбор и анализ исходных данных и формирование задания на проектирование; уточнение и разработку основных технических решений по организации и производству работ — изучение состава пусковых комплексов, мощностей производственных баз, разработку комплексного стройгенплана, комплексного сетевого или узлового графика, разбивку комплекса на этапы, узлы и участки, установление схем проходок монтажных машин и механизмов, мест их стоянки и радиусов действия, расчет их потребности и т. п.; разработку вариантов метода монтажа — анализ объектов строительства и определение основных монтажных характеристик, формирование вариантов, определение основных технико-экономических показателей рассматриваемых вариантов, определение потребности в технологическом транспорте и выбор решений; выбор окончательного варианта — рассмотрение на техническом совете, доработку (по мере необходимости) с учетом замечаний; разработку дополнительных требований к проектной организации, заводу-изготовителю и строительной организации; составление стройгенплана; построение графиков производства работ; разработку (привязку) технологических карт, карт трудовых процессов и монтажных 'схем; разработку мероприятий по охране труда; определение экономической эффективности проекта производства монтажных работ; составление пояснительной записки и оформление проекта. Проектирование может осуществляться различными методами — рас-четно-графическим (традиционным), справочно-информационным (проектирование по готовым каталогам и альбомам), модельно-макетным, фотомодельным, панорамным и комбинацией перечисленных методов. Модельно-макетный метод проектирования основывается на предварительном изготовлении макета строящегося объекта и последующем моделировании на нем производства работ. Такое проектирование позволяет более обоснованно принимать решения (поскольку наглядно видны различные ситуации) при выборе методов производства работ по монтажу строительных конструкций, совмещении этих работ с общестроительными, монтажно-техноло-гическими и пусконаладочными, своевременно вносить в них коррективы и заранее выявлять наиболее опасные участки. Применение модельно-макетного метода целесообразно и на стадии разработки основного проекта сооружения, которое насыщено технологическим оборудованием, аппаратами, трубопроводами и т. п. При выборе средств механизации исходят из результатов анализа строительно-технологических и монтажных характеристик возводимого объекта или его части (узла, участка, захватки и т. п.). Для этого по монтажным характеристикам' вначале определяют необходимые параметры, которыми должны обладать грузоподъемные и подъемно-транспортные средства (см. раздел VIII, гл. 1). Согласно этим параметрам по номограммам, графикам или таблицам технических характеристик монтажных средств подбирают тип и марку раз- личных конкурентоспособных машин и механизмов. Параллельно с этим устанавливают возможные способы и схемы механизации. Требуемое количество кранов (комплектов кранов) вычисляют по формуле где Р — объем работ по монтажу строительных конструкций, т или м3; kc— коэффициент, учитывающий возможное совмещение работы кранов во времени: при двух кранах kc= 1,25; при трех — kc= 1,3, четырех — kc= 1,35; Пэ — средняя эксплуатационная производительность крана (комплекса кранов) в смену, т (м3); Т3— заданный или директивный срок монтажа, смен. Если в этой формуле выразить Р/Пэ через Тн, получим где Гн — общее нормативное время работ кранов на монтаже конструкций, смен. При необходимости монтажа конструкций несколькими типами кранов число кранов каждого типа определяют по формуле где Т iн— принятые затраты времени для каждого типа грузоподъемных монтажных средств в комплекте. При выборе грузоподъемных монтажных средств намечают возможный вариант комплексной механизации, ведущий монтажный кран, схему его проходов и стоянок, способы установки конструкций с каждой стоянки, размещение вспомогательных монтажных и транспортных средств. При этом проверяют, возможна ли установка монтируемых элементов и конструкций в зоне действия каждого крана (в зависимости от массы элементов, высоты подъема крюка и вылета стрелы). Места стоянок кранов и радиусы их действия устанавливают из условия подъема максимально возможного количества элементов с одной стоянки при минимальном числе перестановок крана. Распределение монтируемых элементов и конструкций между основными и вспомогательными кранами оптимально, если продолжительность подъема всех грузов каждым краном (комплектом) минимальна. Общее количество монтажных элементов п, распределенное между группами по массе / и высоте i, выражается суммой подъемов груза основным и вспомогательным крюком: где т — количество монтажных кранов; G, g— количество элементов, поднимаемых основным и вспомогательным крюком. Продолжительность подъема каждой категории груза может определяться по калькуляции трудовых затрат, составленной на основании ЕНиР, или устанавливаться как частное от деления высоты подъема на скорость подъема. С учетом этого время работы каждого;, --.-'крана при различных вариантах его загрузки и режиме работы может быть представлено так: где tij— время подъема груза j-й категории основным крюком на отметку t; £ — то же, вспомогательным крюком. Продолжительность работы i-го крана (фактическая), смен, где Тi н— нормативная продолжительность работы крана — время на монтаж конструкций, ч; T'MД— продолжительность подготовки крана к работе (монтаж и демонтаж); Т'п— время, затрачиваемое на перестановку крана без демонтажа; Т'Т— продолжительность технологических перерывов. Трудоемкость монтажа единицы строительных конструкций по i-му варианту, чел.-ч/т (м3),  где QM — затраты труда монтажников, выполняющих работы с участием кранов; Qio — машинистов и рабочих, об- служивающих i-й кран; QiМД — на монтаж и демонтаж кранов; QlП— на устройство путей; QiД — на доставку крана к объекту; V— общий объем монтируемых конструкций. Приведенные затраты на единицу монтажа строительных конструкций по i-му варианту, руб., где С{— себестоимость единицы монтажа; Ея= 0,12 —нормативный коэффициент эффективности капитальных вложений; Kt— суммарные удельные капитальные вложения в производственные фонды на единицу монтажа. Себестоимость единицы монтажа состоит из прямых затрат и накладных расходов. При сравнении вариантов средств механизации эта величина может быть определена из выражения где 1,08 и 1,5 — коэффициенты, учитывающие накладные расходы; С1Л— дополнительные затраты на устройство подкрановых путей или другие работы, связанные с подготовкой крана; Си-ч — себестоимость 1 маш.-ч работы крана; Т"„ — нормативная продолжительность работы крана на объекте, ч; Зм — заработная плата монтажников. § 7. Контроль качества монтажа и приемка конструкций Для обеспечения требуемого качества монтажных работ используют систему входного контроля, самоконтроля, операционного и приемочного контроля. Входной контроль осуществляют, принимая конструкции и детали от поставщиков на строительной площадке. По внешнему виду и размерам все они должны соответствовать требованиям проекта и не должны иметь отклонений, превышающих допускаемые СНиПами. В противном случае составляется рекламация, которая вместе с забракованной продукцией направляется на предприятие-изготовитель. Самоконтроль качества работ выполняют непосредственные исполнители (ра- бочие, звеньевые, бригадиры) при производстве отдельных операций. Операционный контроль качества работ возложен на производителей работ и мастеров с привлечением геодезистов и представителей строительной лаборатории. Для повышения эффективности контроля пользуются схемами операционного контроля качества (СОКК), в которых приводятся эскизы конструкций и узлов с указанием допускаемых отклонений по СНиПам, а также основные требования к качеству; перечень операций, подлежащих контролю, с указанием лиц, осуществляющих контроль (прораб, мастер); состав контроля (что контролировать — правильность отметок, соосность и т. п.); способ контроля (как и чем контролировать -*- визуально, нивелиром, теодолитом, стальной рулеткой и пр.); время контроля (когда и как часто контролировать — до начала монтажа, в процессе монтажа); указания о привлечении к проверке данной операции геодезистов, строительной лаборатории; указания о необходимости предъявления данной операции как скрытой работы. Схемы операционного контроля качества находятся у производителя работ, мастера и бригадира. Результаты контроля с характеристикой дефектов и схемами контролируемых элементов фиксируют в картах операционного контроля качества (КОКК). Выявленные в ходе операционного контроля дефекты, отклонения от требований СНиПов и проектов должны быть исправлены до начала выполнения последующих операций. Приемочный контроль производят прорабы и мастера, принимая у бригадиров выполненные работы и оценивая их качество. На скрытые работы, к которым относятся устройство оснований под фундаменты, возведение сборных и монолитных фундаментов, сварка стыков выпусков арматуры, замоноличиваемых впоследствии, составляют акты. При окончательной приемке смонтированных конструкций необходима следующая документация: комплект рабочих чертежей конструкций с надписями, сделанными лицами, ответственными за производство работ, о соответствии выполненных работ этим чертежам или внесенным в них изменениям, согласованным с проектными организациями; заводские сертификаты, технические паспорта и другие документы, удостоверяющие качество, конструкций, деталей, материалов (сталь, бетон, метизы, сварочные материалы и др.), использованных при производстве работ; документы лабораторных анализов при сварке и замоноличивании стыков; опись удостоверений о квалификации сварщиков с указанием присвоенных им цифровых или буквенных знаков; материалы геодезических съемок по проверке разбивочных осей и установки конструкций; акты приемки скрытых работ; акты испытания отдельных несущих конструкций, если это требуется по нормам или по проекту; журналы производства монтажных, сварочных работ, замоноличивания стыков, герметизации стеновых панелей, выполнения соединений на высокопрочных болтах. § 8. Охрана труда при производстве монтажных работ Допуск к монтажу строительных конструкций могут получить лица, достигшие 18 лет, обученные по специальной программе и имеющие удостоверение на право производства монтажных работ, прошедшие медицинский осмотр, инструктажи (вводный и на рабочем месте) по технике безопасности и пожарной безопасности. К верхолазным работам, т. е. работам, выполняемым на высоте более 5 м от поверхности грунта, перекрытия или настила, допускают специально обученных монтажников-мужчин в возрасте от 18 до 60 лет, прошедших медицинский осмотр на годность к верхолазным работам, имеющих тарифный разряд не ниже 3-го и стаж монтажных работ не менее года. Машинисты грузоподъемных кранов, стропальщики и сварщики обучаются по специальным программам Госгортех-надзора. В рабочее время они должны иметь при себе удостоверение на право производства работ. Основными средствами создания условий для безопасной работы и перемещения на высоте являются временные настилы, подмости и ограждения, защитные сетки, страховочные канаты, предохранительные пояса и монтажные каски. Дощатые настилы на лесах и подмостях выполняют из ровных досок толщиной не менее 40 мм при зазорах между досками не более 10 мм. Концы стыкуемых досок должны быть размещены на опоре с перехлестом за ней не менее 200 мм в каждую сторону. Концы досок, стыкуемых внахлестку, должны быть скошены. При выполнении работ на высоте более 1 м от уровня земли или перекрытия настилы и подмости должны быть ограждены перилами высотой не менее 1 м, состоящими из поручня, одного промежуточного горизонтального элемента и бортовой доски высотой не менее 150 мм. Наряду с металлическими используют вертикальные капроновые сетки для предупреждения падения с высоты. Под рабочими местами ставят горизонтальные сетки для ограждения падения. Для переходов по фермам или балкам нужно закрепить карабин предохранительного пояса монтажника. Для этого на высоте 1,2 м от уровня перемещения натягивают страховочный стальной канат диаметром 8,3... 19 мм. Рабочие должны надежно закрепляться карабином предохранительного пояса за конструкции в местах, которые заранее указаны производителем работ (мастером). "Монтажникам, выполняющим роль подсобных рабочих при работе с электрогазосварщиками, выдаются щитки или очки с защитными стеклами. Рабочие, занятые на монтаже конструкций, обеспечиваются спецодеждой и спецобувью. Грузоподъемные машины, механизмы и приспособления до начала работ должны быть зарегистрированы и технически освидетельствованы в соответствии с правилами Госгортехнад-зора. Суммарная масса поднимаемой конструкции и захватного приспособления не должна превышать грузоподъемности крана при данном вылете стрелы. Груз поднимают сначала на 100 мм для проверки правильности подвески, устойчивости крана и надежности действия его тормозов, а затем на проектную отметку. По горизонтали груз перемещают на расстоянии 0,5 м над встречающимися препятствиями. При ветре силой более 6 баллов (скорость 10,8... 13,8 м/с) работу прекращают, а кран закрепляют противоугонными приспособлениями. Монтажные лебедки для подъема грузов испытывают раз в год нагрузкой, в 1,25 раза превышающей рабочую, а лебедки для подъема людей — статической и динамической нагрузками, превышающими их грузоподъемность соответственно в 1,5 и 1,1 раза. Домкраты испытывают раз в год статической нагрузкой, превышающей предельную грузоподъемность не менее чем на 10 %, в течение 10 мин. Съемные грузозахватные приспособления при техническом освидетельствовании после изготовления или ремонта, а при эксплуатации через каждые 6 месяцев осматривают и испытывают нагрузкой, в 1,25 раза превышающей их номинальную грузоподъемность, с длительностью выдержки 10 мин. Лица, ответственные за содержание грузоподъемных машин, или прорабы и мастера, прошедшие проверку специальных знаний, осматривают траверсы не реже чем через каждые 6 месяцев, клещи и другие захваты — через месяц, стропы, тару, цепи — через каждые 10 дней. При пережимах, сплющивании, уменьшении диаметра на небольшой длине, слабине или выпирании прядей, образовании невыпрямляемых петель на канатах строп не допускается к эксплуатации. Монтаж строительных конструкций ведут под руководством прораба или мастера по ППР, где содержатся указания по охране труда. Совмещение монтажа с какими-либо другими работами по одной вертикали в пределах монтажного участка запрещается. Перед подъемом конструкции очищают и при необходимости красят и усиливают. Для предотвращения раскачивания поднимаемые конструкции удерживают оттяжками из пенькового каната. При разгрузке машин нельзя перемещать конструкции над кабиной водителя. В ППР и на площадке обозначают границы опасных зон, т. е. расстояние по горизонтали от возможного места падения груза при его перемещении краном из расчета 7 м при высоте подъема груза до 20 м и 1/10 большей высоты, но не менее 10 м. На границе опасной зоны устанавливают предупредительные знаки и надписи, хорошо видимые в любое время суток. На монтажной площадке должен существовать единый порядок сигнализации. Установку, временное закрепление, расстроповку и постоянное закрепление конструкций следует производить с перекрытий, инвентарных подмостей, стремянок, лесов. Пользоваться приставными лестницами, а также находиться на стене в этих случаях запрещается. Временные крепления удаляют после закрепления конструкции всеми средствами, предусмотренными проектом. |