|

|

Технология стр. пр.. Головное издательство издательского объединения

Глава 5

МЕТОДЫ МОНТАЖА СТРОИТЕЛЬНЫХ КОНСТРУКЦИИ

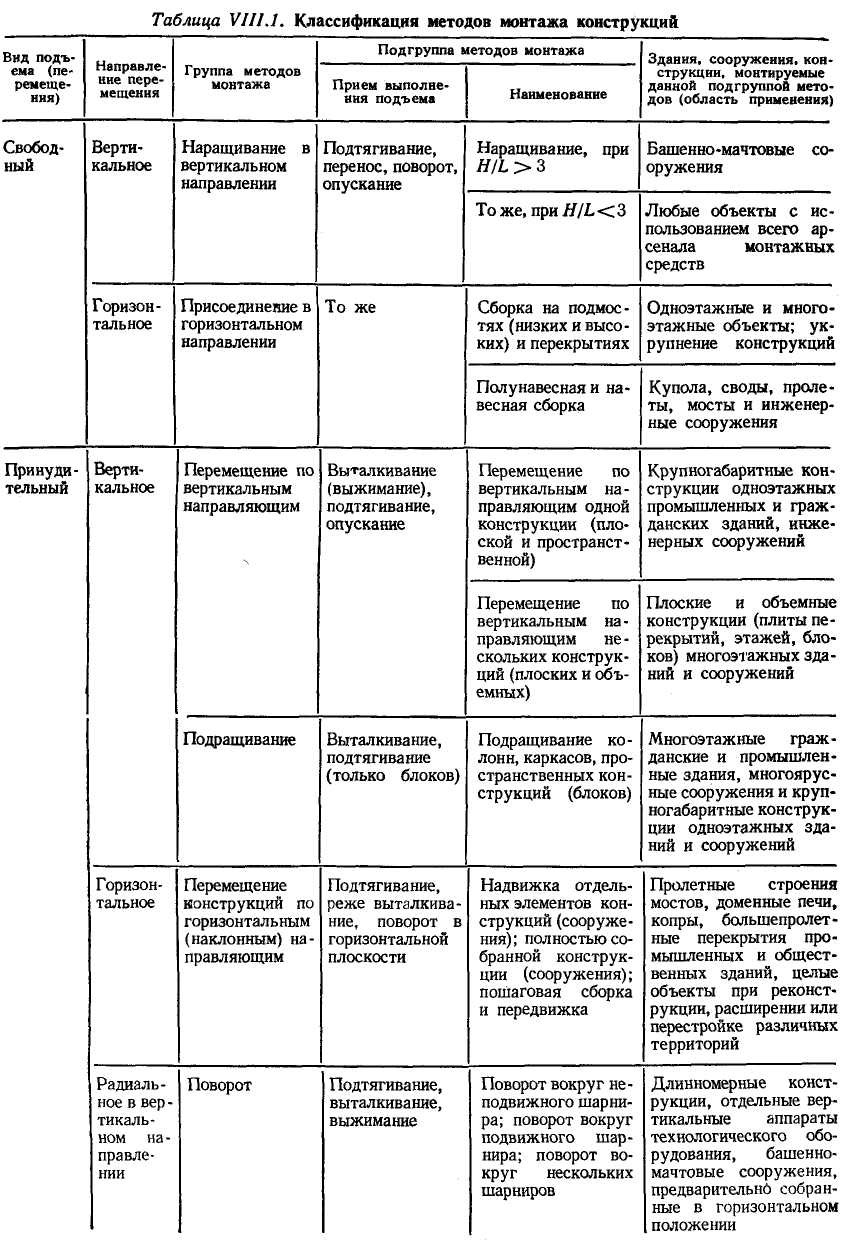

§ 1. Классификация методов монтажа

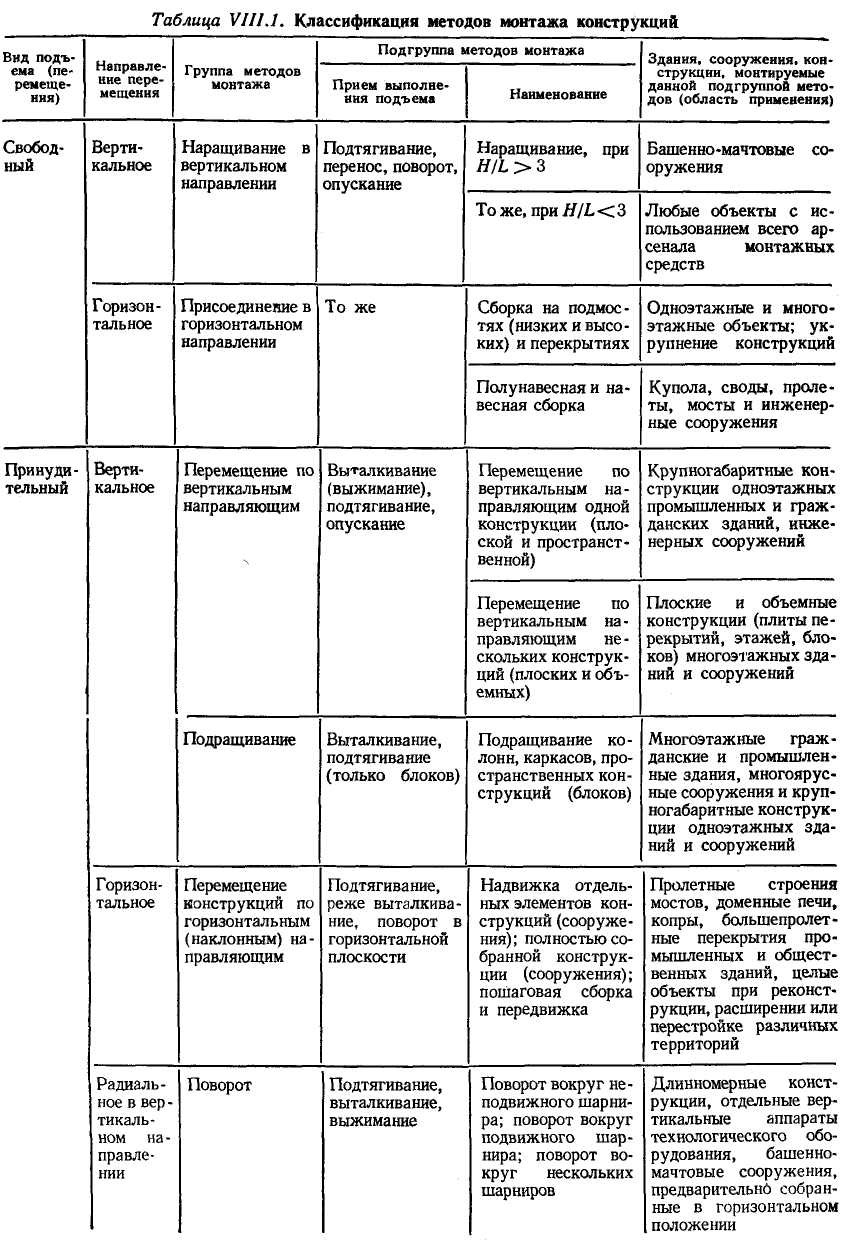

Методы монтажа в зависимости от ограничений, накладываемых на операцию подъема, можно разделить на выполняемые с применением свободного и принудительного подъема (перемещения). Среди них выделяются группы и подгруппы, обусловливаемые общими организационно-технологическими особенностями исвойствами.

К числу таких особенностей относят:

направление развития монтажного процесса или перемещения конструкций (вертикальное, горизонтальное, радиальное, комбинированное); типы конструкций (плоские, пространственные);

количество плоских или пространственных конструкций (плит перекрытий, покрытий, этажей, конструктивно-технологических блоков и т. п.), располагаемых на одной вертикали;

приемы осуществления подъема или перемещения конструкций (подтягивание, выталкивание, выжимание, опускание);

характер расположения монтажных средств или их рабочих органов по отношению к монтируемой конструкции (выше, ниже, на или под конструкцией);

прерывность протекания операции подъема или перемещения (прерывная, непрерывная).

В общей классификации методов монтажа шесть основных групп, из которых две характеризуются свободным подъемом и четыре — принудительным (табл. VIII.1). Особую группу составляют комбинированные методы монтажа, объединяющие два и больше признаков, рассмотренных в классификации групп. Учитывая, что таких методов может быть множество, они в классификации не приводятся.

Технологический процесс монтажа строительных конструкций чаще всего осуществляется несколькими методами (их число зависит от конструктивных особенностей объекта, высотных или весовых характеристик, местных условий и т. п.). Среди них можно всегда выделить основной (например, в зависимости от сложности осуществления работ, массовости применения), который определит общую стратегию выполнения монтажного процесса.

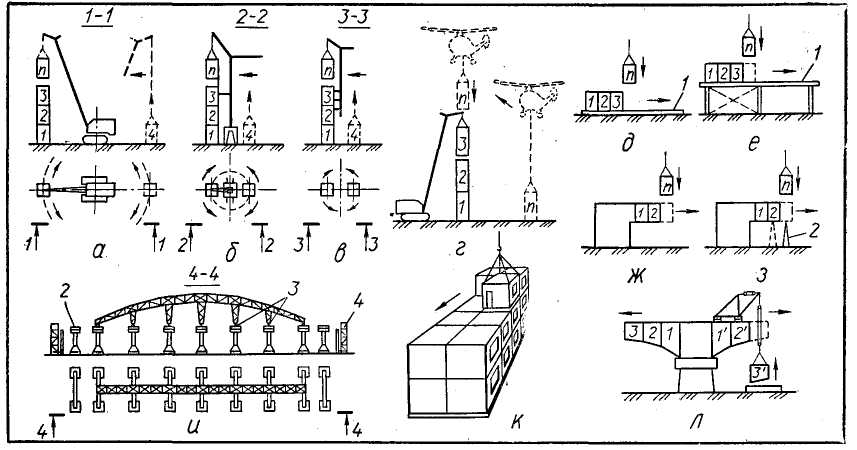

§ 2. Свободный подъем конструкций

Методы, выполняемые с применением свободного подъема, состоят из двух групп. Первая группа объединяет все методы монтажа, выполняемого наращиванием — присоединением — конструкций в вертикальном направлении (рис. VIII.12, а, б, в, г). Отличительной их особенностью является то, что установленные конструкции испытывают те же нагрузки (от собственного веса, веса устанавливаемых на них конструкций, ветровые и снеговые нагрузки и т. п.), что и в процессе эксплуатации.

Максимальных значений эти нагрузки достигают при завершении монтажа. Недостатками рассматриваемых методов являются повышенная сложность и трудоемкость работ (их могут производить только монтажники-верхолазы высокой квалификации), а также необходимость выполнения поверочных, крепежных и других операций на высоте.

Методы этой группы могут иметь некоторые отличия в зависимости от строительно-конструктивных и планировочных решений объектов. Критерием их отличия служит условный показатель, равный отношению высоты объекта Н к меньшей горизонтальной стороне основания L, который позволяет выделить два типа объектов: по высоте во много раз превышающие их горизонтальные проекции (H/L> 3) и

по высоте соизмеримые с их горизонтальными проекциями (H/L< 3).

При монтаже объектов с H/L> 3 (башенно-мачтовые сооружения) монтажные машины и механизмы устанавливают рядом с объектом или крепят к смонтированным ранее конструкциям и постепенно, по мере возведения объекта, перемещают вверх. В этом случае более эффективными по сравнению с монтажными средствами, располагаемыми вне возводимого объекта, могут оказаться самоподъемные машины и механизмы.

При возведении объектов с HIL< 3 могут применяться практически все монтажные средства, высота подъема крюка которых больше высоты здания или сооружения.

Вторая группа методов предусматривает последовательное присоединение и закрепление в горизонтальном или наклонном направлении монтируемых элементов к ранее смонтированным конструкциям, которые могут выполняться на подмостях, «на весу» без установки временных опор (навесная сборка), с установкой временных опор

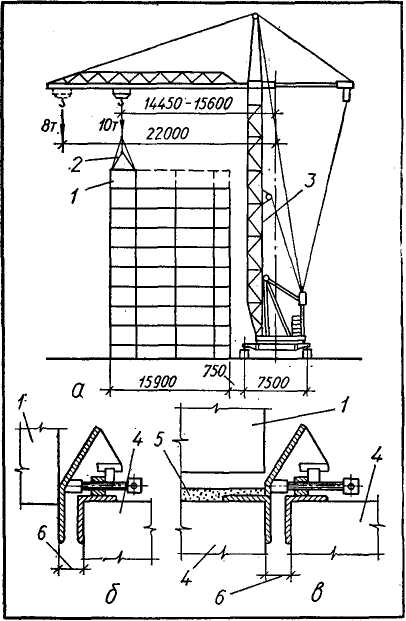

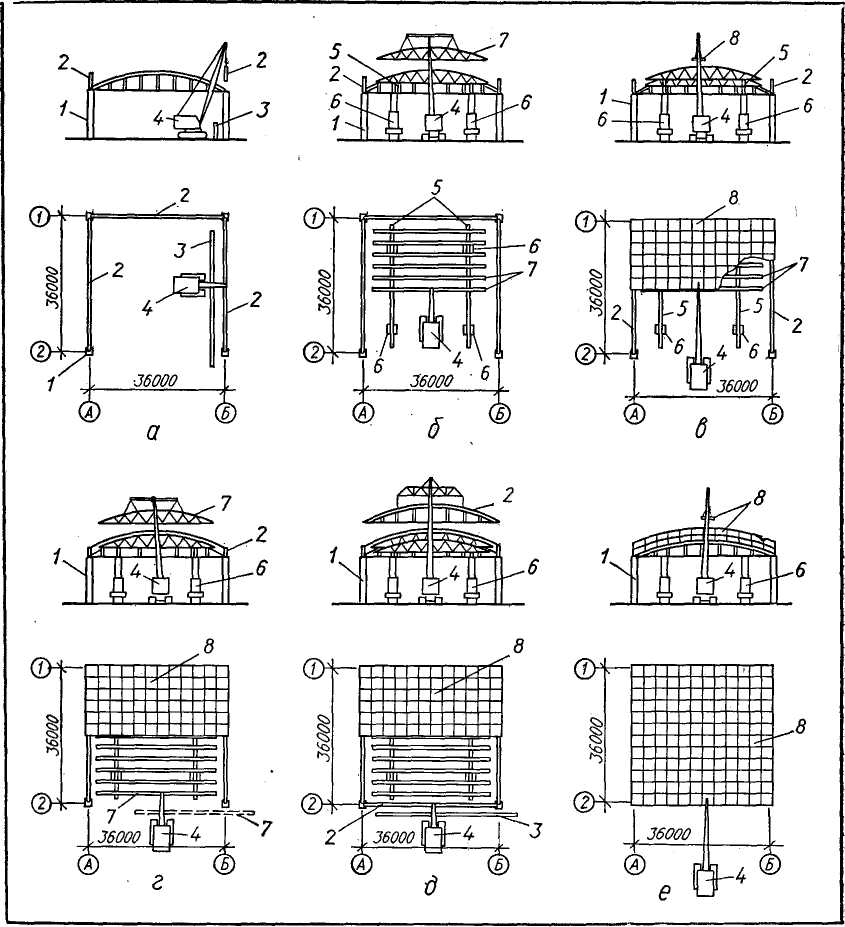

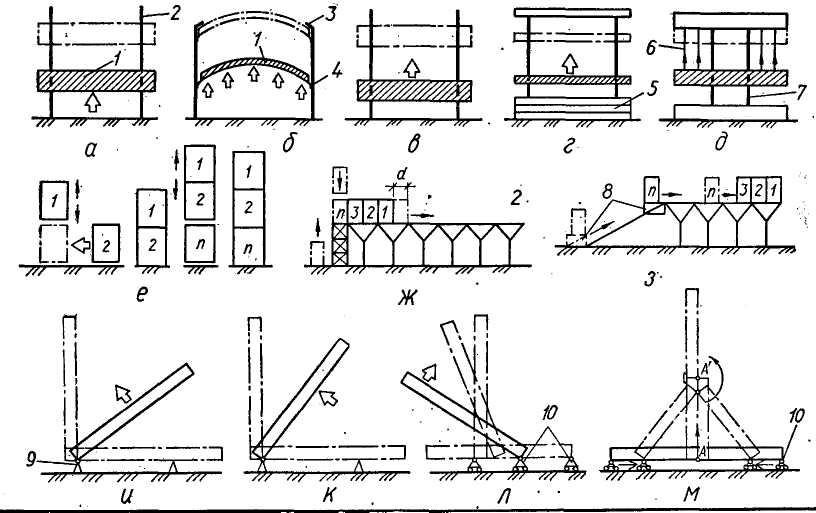

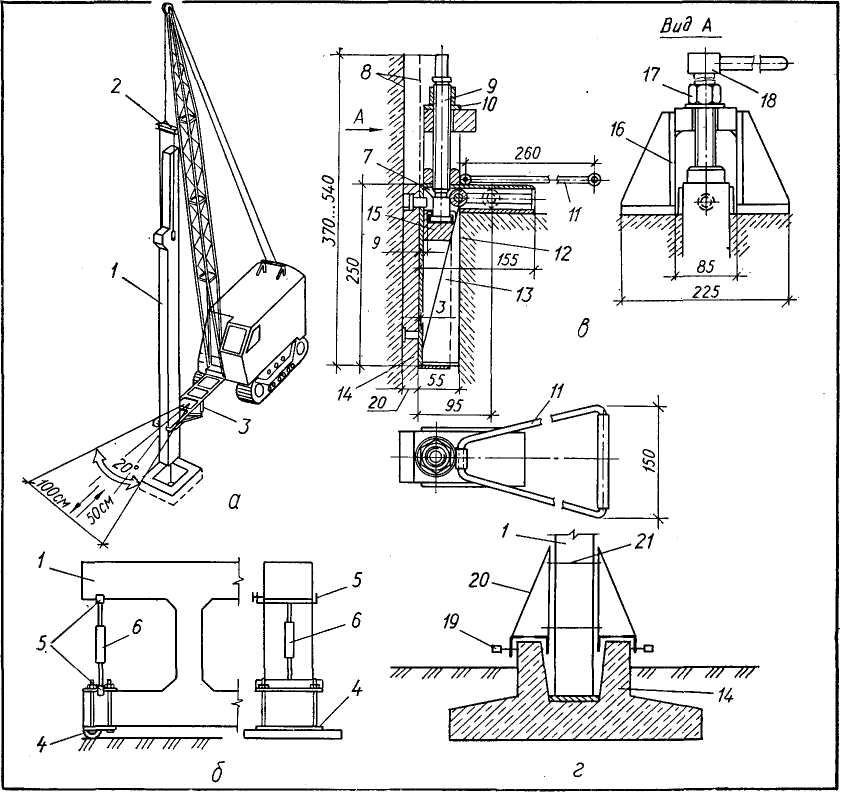

Рис. VIII.12. Методы монтажа, выполняемые свободным подъемом конструкций:

а, 6, в, г — наращивание конструкций в вертикальном направлении с помощью стрелового, прислонного, башенного, самоподъемного башенного, гусеничного кранов и вертолета; д — присоединение конструкций в горизонтальном (наклонном) направлении на низких подмостях; е — то же, на высоких подмостях; ж — то же, без подмостей (навесная сборка); i— с постановкой промежуточных подмостей (полунавесная сборка); и — пример монтажа конструкций на- высоких подмостях; к — то же, на перекрытиях или этажах; л — без подмостей (навесная сборка); / — подмости; 2 — промежуточная временная опора или передвижные (катучие) подмости; 3 — места установки домкратов для подъема и опускания подмостей; 4 — вспомогательные подмостидля производства работ

(полунавесная сборка) и на перекрытиях нижележащих этажей открытыми или закрытыми ячейками (рис. VIII. 12, д, е, ж, з, и, к, л). Монтажные средства в этих случаях размещают на самом сооружении или устанавливают рядом на строительной площадке, обеспечивая по отношению к осям объекта продольное или поперечное их перемещение.

Сборка на подмостях заключается в последовательном присоединении монтажных элементов и конструкций, опирающихся на временно установленные подмости. Подмости могут быть неподвижными или подвижными (катучими), выполняться сплошными под все основания монтируемых конструкций или устраиваться только под опорные поверхности. Размеры подмостей подбирают по размерам объекта или его части в плане, а в вертикальной плоскости — по расположению проектных отметок опорных поверхностей.

Подмости рассчитывают на общую нагрузку с учетом динамических воздействий, которые могут возникать в процессе установки отдельных конструкций. Во всех случаях подмости должны обеспечивать удобные, надежные и безопасные условия работы для машин, механизмов и монтажников. Снимают подмости только после монтажа всех конструкций и их закрепления.

Сборка на подмостях может производиться на низких (на земле) и на высоких (проектных) отметках (рис. VIII.12, д—и).

Сборку на низких подмостях выполняют с помощью монтажных машин и механизмов, устанавливаемых на земле. Сборку зданий, сооружений на высоких подмостях производят, как правило, по частям на уровне проектных отметок с использованием для этого различных приспособлений и опор башенного типа (рис. VIII. 12, д). За часть обычно принимают в поперечном направлении ширину пролета, а в продольном — шаг пролета. По мере сборки конструкций подмости перемещают на расстояние, равное шагу пролетов. Монтаж конструкций на высоких подмостях является трудоемким процессом, требующим больших затрат средств и применения тяжелого монтажного оборудования.

Сборка на перекрытиях нижележащих этажей промышленных и гражданских зданий в целом аналогична сборке на подмостях, за исключением того, что в последующем не требуется производить демонтаж подмостей (рис. VIII.12, к).

Навесная сборка предусматривает удержание смонтированных конструкций на весу без установки промежуточных или временных опор (рис. VIII. 12, ж, л). Этот метод применяют при монтаже различных инженерных сооружений — преимущественно пространственных конструкций, расположенных горизонтально или с наклоном. При этом монтажные механизмы могут устанавливаться на конструкциях и перемещаться вместе с ними по мере их присоединения, располагаться на строительной площадке неподвижно, если охватывают, всю зону монтажа, или перемещаться в пределах строительной площадки.

Полунавесная сборка отличается от навесной тем, что в процессе установки конструкций применяют временные опоры, которые после закрепления снимают и переставляют на новые места (рис. VIII.12, ё). Полунавесная сборка, являясь промежуточным звеном между сборкой на сплошных подмостях и навесной сборкой, совмещает в себе удобство и безопасность первой и экономичность второй.

§ 3. Принудительный подъем конструкций

Методы монтажа, выполняемые с применением принудительного подъема, состоят из четырех групп.

Первая группа объединяет те методы, которые связаны с перемещением по вертикальным направляющим одной или нескольких следующих одна за другой конструкций. Особенность этих методов состоит в том, что глубина подачи конструкций должна равняться нулю, а нагрузка на фундамент передаваться через направляющие, к которым они крепятся на различных этапах подъема. Временное закрепление таких конструкций может предусматриваться как в промежуточном положении, так и после выполнения очередного цик-

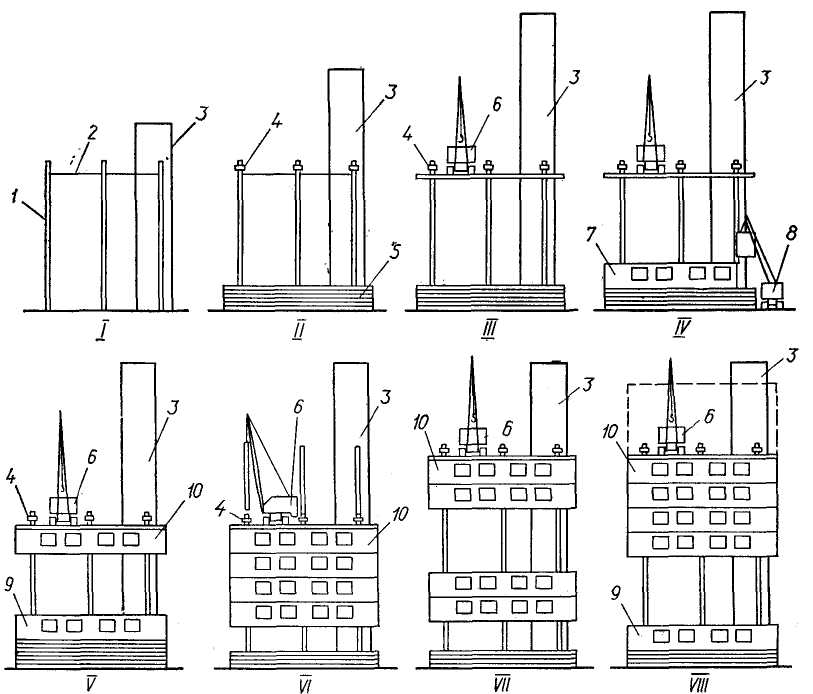

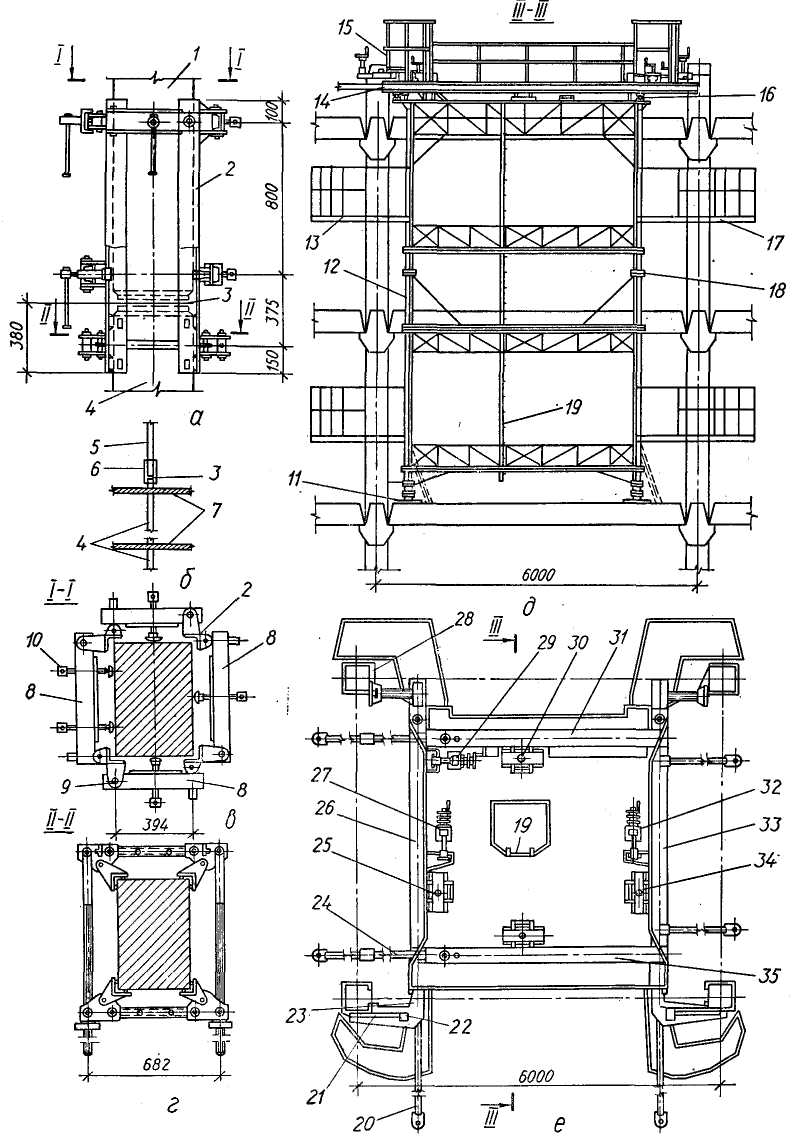

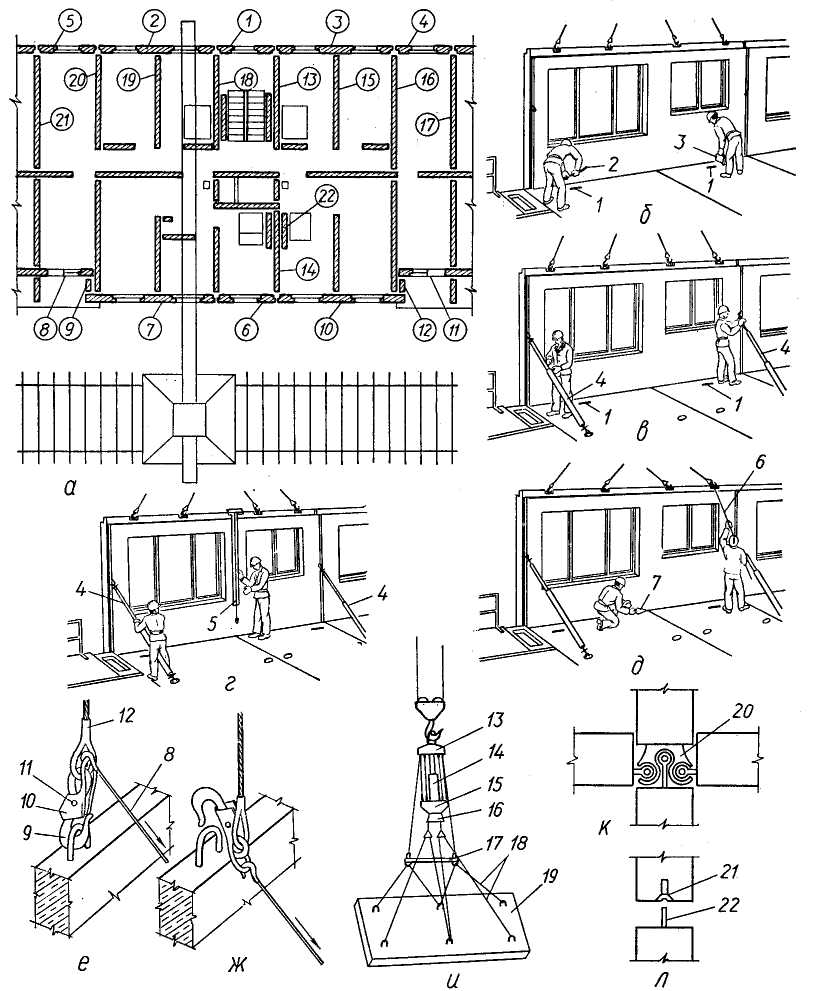

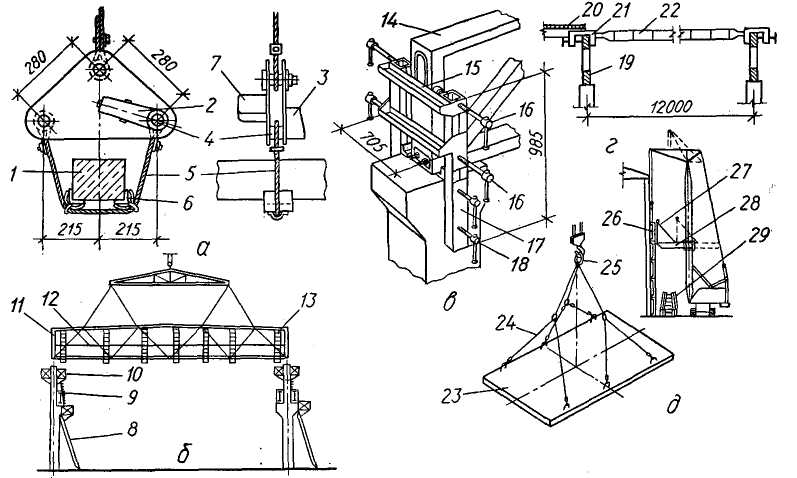

Рис. VIII.13. Методы монтажа, выполняемые принудительным подъемом (перемещением):

а — перемещение одной конструкции по вертикальным направляющим выталкиванием; б — то же, пневмоподъ» емом; в — то же, подтягиванием; г, д — то же, нескольких конструкций подтягиванием; г — подращиванием; ж. з — надвижкой пошаговой и поэлементной: и, к — поворотом вокруг неподвижной опоры (шарнира) подтягиванием и выталкиванием; л — поворотом вокруг подвижной опоры; м — поворотом вокруг нескольких Шарниров; / — монтируемая конструкция; 2 — направляющие; 3 — упор крыши; 4 — уплотняющий затвор: б — пакет плит; 6 — монтажные тросы; 7 — ствол; 8 — тележка для перемещения блоков по горизонтальным и наклонным направляющим; 9 — неподвижная опора (шарнир); 10 — подвижные опоры

ла подъема, а окончательное — на проектных отметках.

Необходимым условием применения этого метода является наличие в самой конструктивной схеме объекта элементов, которые могли бы быть использованы в качестве временных или постоянных направляющих: колонн, стен, коммуникационных стволов или шахт башенного типа, выполненных из сборных или монолитных конструкций. Их устройство предусматривается до начала или во время производства работ. При этом монтируемая конструкция укрупняется в зоне ее монтажа, а перемещается путем выталкивания (выжимания), подтягивания и опускания (рис. VIII. 13, а, 6, в, г,д).

Вторая группа объединяет все методы подращивания конструкций — последовательного присоединения нижележащих элементов к нижним плоскостям ранее смонтированных вышележащих конструкций. Обязательным условием методов подращивания является подъем и временное удержание или закрепление ранее смонтированной части сооружения. Для подъема можно использовать краны (одиночные и спаренные), мачты, шевры или различное подъемное оборудование (чаще всего домкраты), а для временного удержания или закрепления — временные или стационарные опоры. В качестве опор могут использоваться и смонтированные уже части сооружения.

Подращивание выполняют циклами и, как правило, на небольшой высоте с использованием специально оборудованных подмостей. Это позволяет устраивать безопасные и удобные стационарные рабочие места, хорошо их оснащать, оборудовать и защищать от атмосферных воздействий, а также производить качественный контроль всех рабочих операций.

К недостаткам этого метода относятся: необходимость применения устройства для удержания смонтирован-

ных частей сооружения со всеми монтажными приспособлениями на весу; неполная загрузка оборудования на промежуточных этапах, необходимость удерживать на последней стадии монтажа массу всего сооружения; сложность обеспечения устойчивости и прочности всего сооружения. Эти недостатки ограничивают сферу применения метода подращивания и требуют разработки специальных мероприятий, которые должны решаться еще на стадии технического проекта.

Третья группа включает все методы надвижки (передвижки, накатки и т. п.) частично или полностью собранных блоков конструкций по горизонтальным или наклонным направляющим. Разновидности их имеют общие принципы предварительной сборки и организации выполнения работ Так, сборочные, сварочные, крепежные', такелажные и другие предварительные работы выполняют на высоких или низких подмостях, размещаемых обычно на уровне проектных отметок. Это позволяет осуществлять надвижку без последующего подъема, разворота или опускания конструкций (лебедками, полиспастами, домкратами и другими монтажными средствами, выполняющими, как правило, подтягивание) либо опорных поверхностей. Направляющими могут служить рельсовые пути, металлические листы, плоские поверхности ранее смонтированных конструкций, например подстропильных балок. Чтобы при надвижке не происходило смещение с направляющих, к опорным местам конструкции прикрепляют боковые упоры. При перемещении конструкции на значительное расстояние целесообразно предусматривать несколько промежуточных стоянок. Это позволяет сократить расход канатов и облегчает такелажную оснастку.

Четвертая группа включает методы монтажа на основе принудительного поворота конструкций в вертикальной плоскости вокруг неподвижной или подвижной опоры (шарнира). Поворот применяют при кантовке конструкций, их переводе из горизонтального положения в вертикальное при последующем их подъеме или непосредственной установке в проектное поло-

жение. При этом масса монтируемой конструкции со всей оснасткой может быть почти в два раза больше грузоподъемности монтажных средств. Кроме того, обеспечивается большая безопасность ведения работ по сравнению с методами наращивания, так как максимальные нагрузки при повороте возникают в первоначальный момент, а затем снижаются при приближении конструкции к вертикальному положению.

Глава 6

МОНТАЖ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

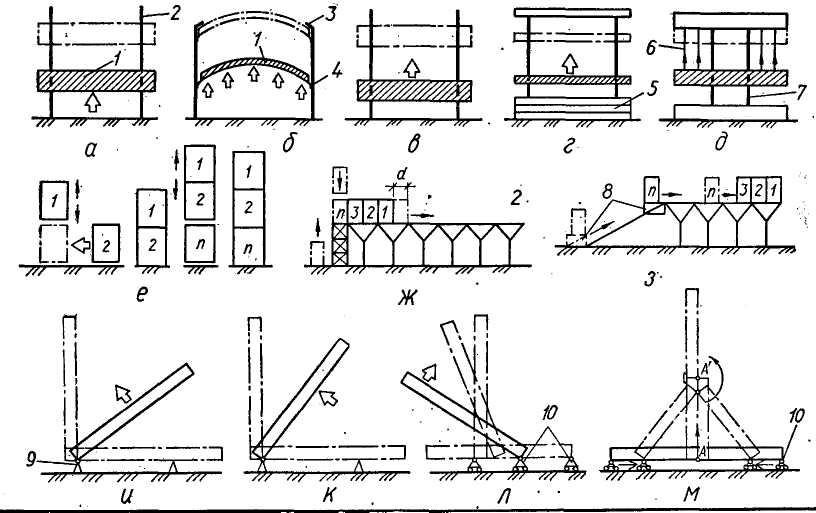

§ 1. Монтаж крупнопанельных домов

Железобетонные конструкции являются жесткими. Их доставляют и устанавливают без временного усиления, стропят за монтажные петли, через специально устроенные отверстия или в обхват.

Монтаж крупнопанельных домов состоит из установки панелей стен, сантехнических блоков, перегородок, укладки элементов лестничных клеток, панелей перекрытий и покрытия, а также из сопутствующих процессов по заделке стыков между элементами. Последовательность монтажа стеновых панелей зависит от того, какие стены являются несущими — продольные или поперечные.

Монтаж типового этажа с поперечными несущими стенами и двухмодульными наружными панелями (на две комнаты) начинают с установки в ячейке лестничной клетки панели наружной , стены, наиболее удаленной от крана (рис. VIII.14, а). В пределах жилой секции слева и справа от первой панели устанавливают наружные панели той же стены, а затем монтируют панели на противоположной стороне здания.

Установку панелей внутренних стен начинают с двух базовых панелей (рис. VIII.14, а, 13, 14), расположенных на одной из осей лестничной клетки, являющейся наиболее жесткой ячейкой здания. После закрепления этих панелей монтируют остальные, а затем панели продольных стен, перегородки, сантех-кабины, вентиляционные шахты и т. д.

В домах с продольными несущими стенами вначале монтируют панели наружной стены, наиболее удаленной от крана, и панели торцовых стен, затем панели внутренней продольной стены, поперечных межсекционных стен и стен лестничных клеток, последними — панели ближайшей к крану наружной продольной стены и примыкающие к ним панели, а также вентиляционные блоки внутренних стен.

Перед монтажом вертикальных конструкций наземной части на перекрытии размечают места их установки и устанавливают металл! ческие фиксаторы или бетонные марм -маяки для спи-рания панелей по проектным отметкам (рис. VIII.14, б). Между фиксаторами или марками укладывают растворную постель, которая должна быть выше марок на 3...5 см. Под наружные стеновые панели кроме раствора укладывают теплоизоляционные и герметизирующие прокладки.

Наружные стеновые панели устанавливают с помощью шаблонов и нанесенных на перекрытие рисок (рис. VIII. 14, б). Панели до снятия стропов временно закрепляют жесткими подкосами, прикрепляемыми к специальным петлям панелей стен и к монтажным петлям панелей перекрытий (рис. VIII. 14, в) Стеновые панели,примыкающие лруг к другу под прямым углом, соединяют, угловыми связями с накидными струбцинами. Вертикальность и отметки верхней грани панели выверяют отвесом-линейкой (рис. VIII.14, г) Положение выверяемой конструкции исправляют стяжными муфтами и гайками подкосов и связей.

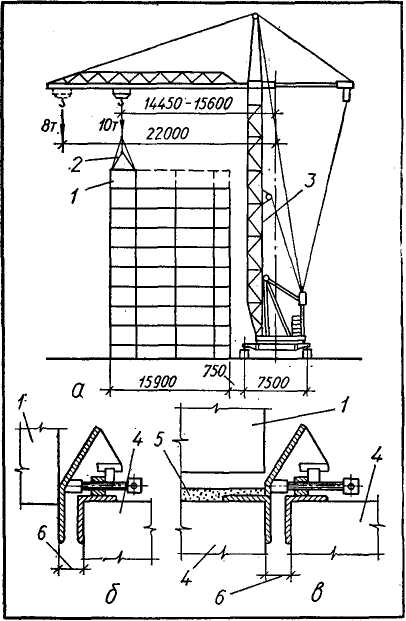

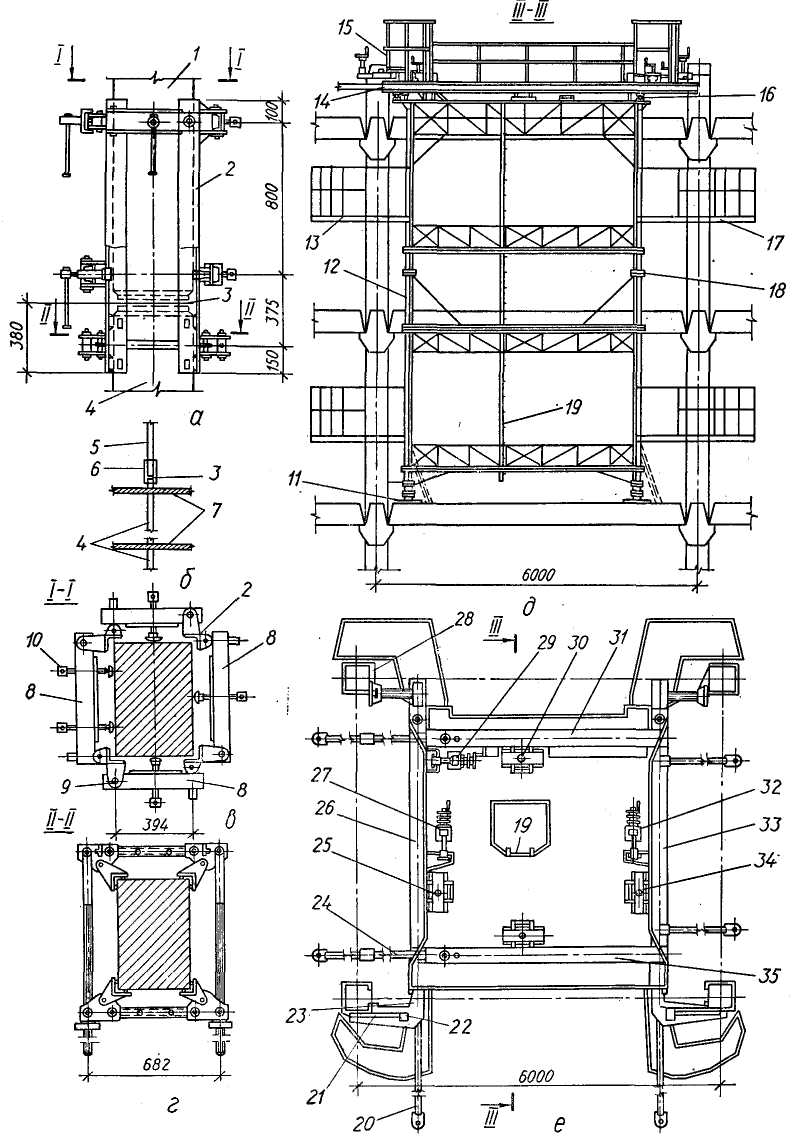

Рис. VIII. 14. Монтаж конструкций крупнопанельных домов:

а — последовательность установки вертикальных конструкций крупнопанельного дома с поперечными несущими стенами (цифрами указаны монтажные номера элементов); б — выверка наружной стеновой панели в плане; в — временное крепление; г — выверка по вертикали; д — расстроповка; е — начало дистанционной отцепки крюка; ж — окончание отцепки; и — подъем и кантование панели перекрытия с помощью универсального грузозахватного устройства с гидрокантователем; к — фиксация панелей по боковым граням с помощью замкового соединения; л — фиксация панелей по вертикали; / — установочные контрольные риски; 2 — монтажный лом; 3 — шаблон для установки панелей по рискам; 4 — подкос; 5 — рейка-отвес; 6 — тяга дистанционной отцепки крюка; 7 — кельма; 8 — тяга; 9 — крюк; 10 — коромысло; 11 — палец; 12 — ветвь стропа; 13 — верхняя обойма полиспаста; 14 — гидротормоз; /5 — нижняя обойма полиспаста; 16 — блочная подвеска; П — расчалка; IS — стропы; 19 — поднимаемая панель; 20 — замок; 21 — лунка; 22 — штыревой фиксатор

Для снижения трудоемкости монтажных работ используют дистанционную отцепку крюков грузозахватных устройств (рис. VIII.14, е, ж).

После окончательной выверки панелей их закрепляют в проектном положении путем сварки закладных деталей, арматурных выпусков или других креплений; металлические элементы защищают от коррозии и замоноли-чивают.

Вертикальные швы между панелями

изолируют рубероидом на мастике и утепляют термопакетами, а с внешней стороны заделывают герметизирующим шнуром и мастикой.

Для монтажа плит перекрытий с переводом их в процессе подачи к месту укладки из вертикального (транспортного) положения в горизонтальное (проектное) используют грузозахватное устройство с кантователем. Оно представляет собой полиспаст с гидротормозом, на котором закреплены расчалка и блочная подвеска со стропами (рис. VIII.14, и). Грузоподъемность устройства 8 т, масса — 618 кг -

Плиты перекрытия начинают укладывать от лестничной клетки, что позволяет сразу после укладки первой плиты по смонтированным лестничным маршам (и площадкам подняться на перекрытие ';и продолжить монтаж. / Использование ограниченно 'с вободной установки конструкций в зданиях с поперечными несущими стенами, при которой применяют групповое монтажное оснащение в виде объемных кондукторов-установщиков базовых панелей, шарнирных связей и т. п., позволяет более чем в два раза сократить затраты ручного труда и машинного времени.

Повысить пространственную точность установки панелей, в том числе и соосность элементов по высоте здания, позволяет принудител ь -ная пространственная самофиксация. Монтируемые панели при изготовлении оснащают фиксирующими металлическими деталями, образующими при сопряжении замковые соединения (рис. VIII.14, к, л). Монтажную оснастку используют только для установки базового элемента. Точность монтажа последующих элементов обеспечивают ранее установленные.

§ 2. Монтаж зданий из объемных элементов

Использование объемных блоков размером в одну или две смежные комнаты значительно ускоряет возведение зданий за счет сокращения числа подъемов и ряда процессов по соединению и

Рис. VIII. 15. Схема монтажа здания из объемных блоков:

а — схема монтажа блок-комнаты с помощью шес-тиветвевого стропа; б — фиксатор для обеспечения проектного зазора между смежными в одном ярусе блок-комнатами; в — то же, в разных ярусах; 1 — монтируемая блок-комната; 2 — шестиветвевой строп; 3 — башенный кран МСК-250; 4 — смонтированная блок-комната; 5

- слой раствора; 6 — проектный зазор

отделке конструкций на стройплощадке. Это возможно при наличии высокоразвитой индустриальной базы строительства.

Последовательность" монтажа блоков определяется их конструкцией, способами стыкования, применяемыми монтажными кранами. Здание расчленяют на монтажные участки размером на одну-две секции, каждая из которых имеет свою лестничную клетку. Вначале монтируют блоки наиболее удаленного от кабины машиниста ряда («на себя»). Стыки заделывают после монтажа блоков на участке, чтобы не задерживать монтажный кран.

Поскольку высота объемного блока мало отличается от его размеров в плане, он является устойчивым монтажным

элементом. Устанавливая его на выверенный монтажный горизонт, можно не выверять вертикальные грани.

В состав звена по установке блоков включают обычно трех монтажников, такелажника и сварщика. Если монтаж ведут гусеничным или пневмоколес-ным краном с расположенной внизу кабиной машиниста, то в состав звена добавляют сигнальщика.

При монтаже пятиэтажных зданий риски проектных осей выносят только на цокольную часть здания для установки по ним блоков первого этажа. Блоки вышележащих этажей монтируют по блокам нижнего этажа, проверяя периодически положение рядов блоков теодолитом.

Для зданий высотой 9 этажей и более положение проектных осей закрепляют рисками на перекрытии каждого этажа. Кроме того, на каждом этаже с помощью нивелира определяют фактическую отметку по всем четырем углам каждого блока и отмечают на блоках места установки рейки. По данным нивелирования определяют отметку монтажного горизонта и толщину маяков. При точечном опирании блоков по углам в соответствии с данными нивелирования устраивают опорные площадки из металлических пластин, набираемых до нужной отметки. Для блоков с линейным опиранием по периметру блока укладывают полосу раствора шириной 100...200 мм и около углов по продольным сторонам втапливают четыре маяка на отметке монтажного горизонта. При соответствующих указаниях в проекте по периметру блоков укладывают пакеты из минеральной ваты, обернутые в синтетическую пленку, или другие тепло- и гидроизоляционные материалы.

В большинстве случаев центр тяжести блока не совпадает с его геометрическим центром. Поэтому блоки стропят шести-ветвевыми стропами, обеспечивающими равные усилия в канатах и позволяющими смещать точку подвеса относительно центра (рис. VIII. 15, а).

После того как блок опустят на 0,2... ...0,3 м над нижними блоками, монтажники ориентируют его и устанавливают на место. Для получения проектного зазора между смежными блоками

(рис. VIII. 15, б, в) ставят фиксаторы. Стыки на фасадах заделывают с люлек.

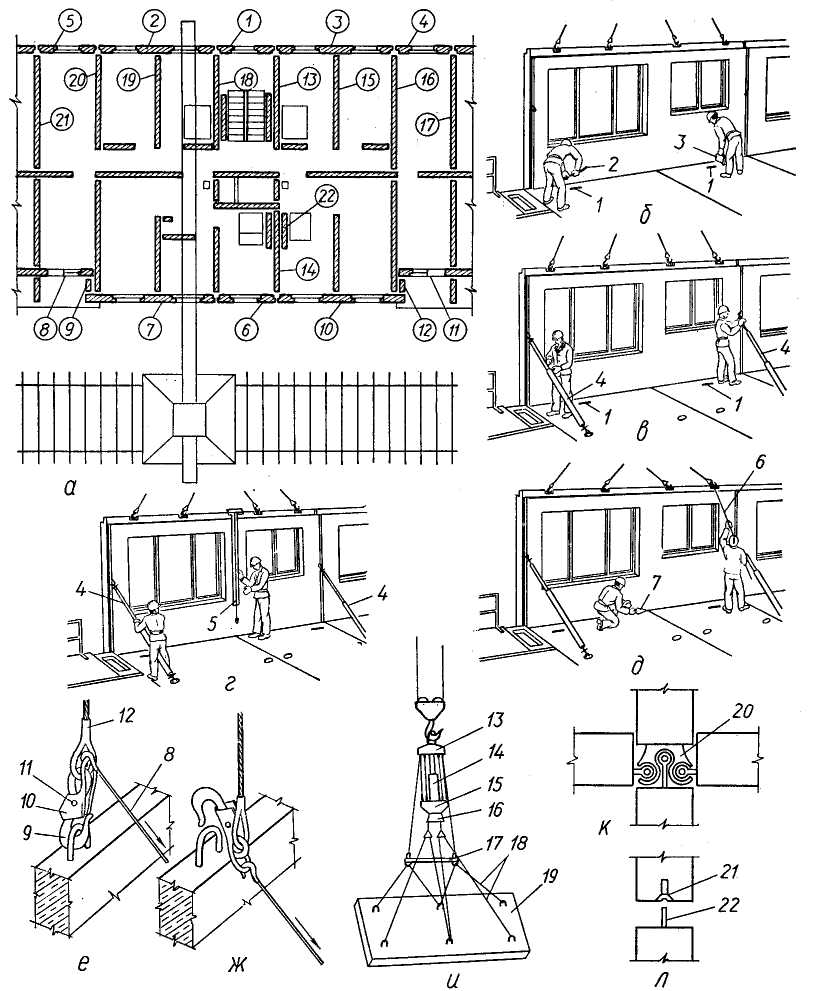

§ 3. Монтаж зданий подъемом этажей или перекрытий

Метод подъема этажей или перекрытий эффективен в сейсмических районах при монтаже широких и сложных в плане зданий, а также при значительном уклоне местности и стесненности строительной площадки, когда использование обычных строительных кранов невозможно или затруднено. Этот метод позволяет применять гибкую планиров-

ку этажей и оригинальную компоновку объемов зданий.

Сущность монтажа зданий подъемом этажей или перекрытий заключается в возведении на высоту нескольких этажей лестнично-лифтовых шахт, установке одного яруса колонн, изготовлении над подземными конструкциями всех панелей перекрытий и покрытия и последующем их поочередном подъеме (со смонтированными на них стенами и перегородками или без них).

Подъем этажей производят при их значительной насыщенности перегородками и оборудованием в зданиях небольшой высоты. Подъем перекрытий

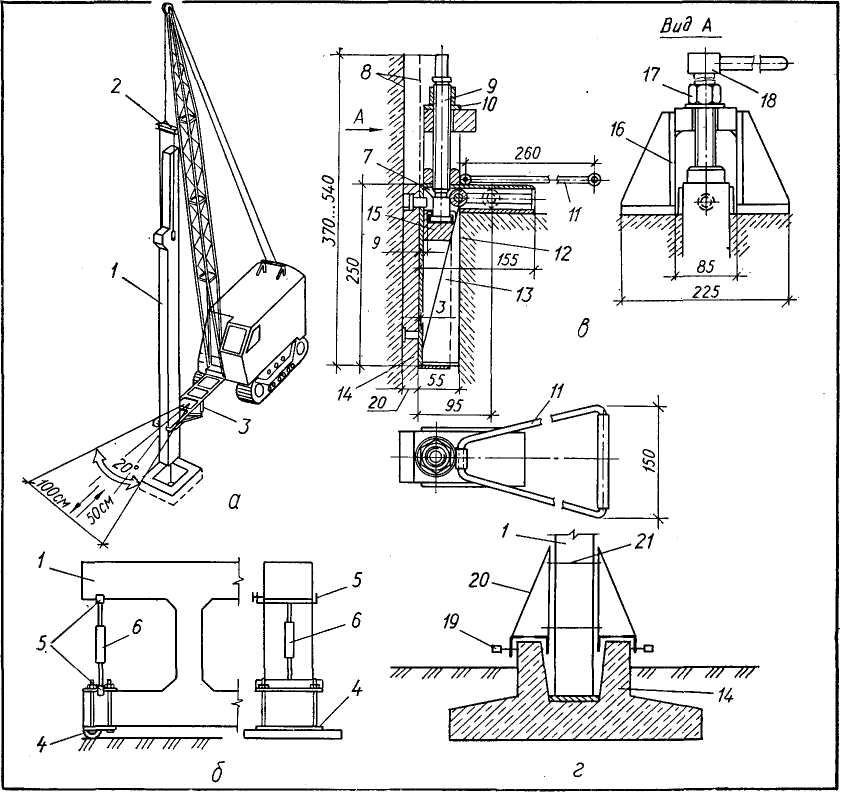

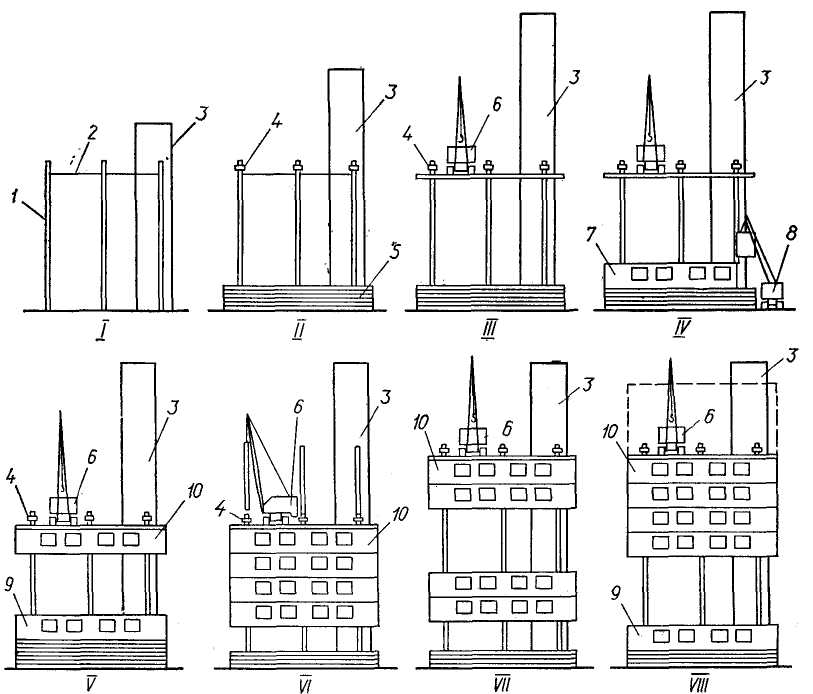

Рис. VIII. 16. Этапы возведения здания подъемом этажей:

/ — возведение лестнично-лифтовой шахты, установка колонн и монтажных связей; II— изготовление перекрытий и покрытия, а также возведение лестнично-лифтовой шахты; /// — подъем покрытия на высоту первого яруса; IV— монтаж конструкций этажа; V— монтаж конструкций этажей и подъем их в пределах первого яруса; VI— наращивание колонн; VII — подъем ранее смонтированных этажей на следующий ярус; VIII — последующий монтаж конструкций этажей и их подъем в пределах первого яруса; 1 — колонны; 2 — монтажные связи; 3 — лестнично-лифтовая шахта; 4 — гидравлический подъемник; 5 — пакет железобетонных плит перекрытий и покрытия; 6 — кран для монтажа колонн; 7 — монтируемый этаж; 8 — кран для монтажа стен и перегородок; 9 — смонтированный этаж; 10 — этаж, поднятый в промежуточное положение

применяют в случае небольшой насыщенности этажей внутренними конструкциями и высоте зданий более 10 этажей.

Устройство подземных конструкций обычное. Наземные же конструкции возводят в несколько этапов, представленных на рис. VIII. 16.

Сначала из монолитного (реже сборного) железобетона возводят жесткое ядро лестнично-лифтовой шахты и устанавливают сборные колонны первого яруса, раскрепляя их поверху временными монтажными связями. Все ярусы лестнично-лифтовой шахты, за исключением последнего, должны быть выше соответствующего яруса колонн. До или после монтажа первого яруса колонн на них надевают и временно закрепляют металлические «воротники» для оснащения плит перекрытия и покрытия. Воротник, привариваемый к арматуре плит, охватывает колонну с небольшим зазором. На фундаменты здания устанавливают колонны.

Плиты перекрытий и покрытия бетонируют с помощью бетононасоса или самоходного ленточного бетоноукладчика с телескопической стрелой. Для обеспечения раздельности плит между ними укладывают слой пасты, эмульсии или пленки.

На колонны в обхват устанавливают гидравлические подъемники, которые с помощью металлических тяг поднимают плиты и перемещаются вверх сами.

По плите покрытия устраивают кровлю (за исключением последнего слоя ковра), на которую устанавливают самоходный кран для наращивания сле-' дующих ярусов колонн. После этого плиту покрытия поднимают на 1,8 м, оштукатуривают снизу, поднимают до верха колонн первого яруса и временно закрепляют стержнями или автомата^ ческими защелками.

С помощью автопогрузчика на перекрытии верхнего этажа на земле монтируют перегородки, оборудование, стены, укладывают материалы для производства специальных и отделочных работ. Затем верхний этаж поднимают на 1,8 м, плиту перекрытия оштукатуривают снизу и дальше поднимают под временно закрепленное покрытие. В та-

кой последовательности монтируют следующие ярусы, пока под последним поднятым этажом не оказывается пространство, допускающее ведение монтажных работ на следующем перекрытии, лежащем в пакете. Тогда приступают к наращиванию очередного яруса колонн.

После завершения монтажа колонн и присоединения тяг этажи поднимают на следующий ярус, а затем приступают к монтажу и подъему следующей группы этажей.

Перекрытия после разделения поднимают в проектное положение по одному или пакетами Подъем производят аналогично описанному подъему этажей, но при остановках и временном закреплении плит между ними или их пакетами необходимо оставлять зазор в 15... ...60 см для размещения материалов, инструментов и приспособлений. Нижние плиты в процессе подъема закрепляют на проектных отметках.

После окончания работ на крыше монтажный кран демонтируют, спуская его по частям с помощью шевра конструкции ЦНИИОМТП, закрепляемого к плите покрытия. Сначала опускают стреловое оборудование, затем поворотную платформу и опорно-ходовую часть.

§ 4. Монтаж одноэтажных промышленных зданий

Конструкции одноэтажных промышленных зданий монтируют специализированными потоками с помощью комплектов соответствующих монтажных и транспортных машин. Направление монтажа зависит от последующей установки технологического оборудования. Монтажные позиции для кранов выбирают так, чтобы с одной стоянки установить как можно больше элементов.

Фундаменты монтируют обычно с транспортных средств, реже с предварительной раскладкой.

После проверки с помощью нивелира отметок основания в него забивают скобы или колышки, на которые наносят риски, соответствующие положению разбивочных осей.

Перед установкой фундаментов проверяют их размеры и правильность

Рис. VIII. 17. Монтаж железобетонных колонн:

а — с помощью жесткого манипулятора; 6 — предохранение основания колонны специальным башмаком; в — выверка и временное закрепление клиновой распоркой; г — то же, жестким кондуктором; / — колонна; 2 — траверса; 3 — жесткий манипулятор; 4 — поворотная опора; 5 — упоры; 6 — натяжная муфта; 7 — корпус; 8 — грань колонны; 9 — винт; 10 — шайба; // — ручка; 12 — стенка стакана; 13 — клин; 14 — прокладка; 15 — упор на клин; 16 — опора для извлечения клиновой распорки; 17 — гайка; 18 — ключ-трещотка; 19 — зажимной винт; 20 — полурама кондуктора; 21 — стяжной болт

положения осевых рисок на нижней ступени блока. Фундаментный блок наводят краном на проектные оси и после центровки и разворота на высоте 10 см опускают в проектное положение. При этом риски на фундаменте должны совпадать с рисками на скобах или колышках.

Положение фундаментов в плане проверяют при помощи теодолита и выносят на стакан блока действительное положение осей.

Соответствие высотных отметок фундаментов и дна стаканов проектным от-

меткам проверяют нивелиром относительно реперов

Колонны устанавливают после оснащения их лестницами и хомутами для навески подмостей Колонны без консолей массой до 10 т стропят фрикционными захватами, а большей массы — штыревыми.

Фрикционный захват состоит из вилочных стяжек с шарнирами и балочек (рис. VIII.9, д). Его надевают на колонну, сняв одну из балочек. Закрепив ба-лочку на месте, натяжением тросов при , подъеме траверсы обжимают колонну,

которая удерживается в захвате вследствие трения между балочками и поверхностью колонны. После установки колонны и опускания траверсы фрикционный захват под действием собственной массы соскальзывает вниз, где его раскрывают.

Штыревые захваты, (рис. VIII.9, а) используют с местной и дистанционной расстроповкой. Отверстия для штырей устраивают при изготовлении колонн. Для расстроповки на расстоянии обычно используют тросик, а на захваты большой грузоподъемности устанавливают электродвигатель, который перемещает запорный штырь.

Для строповки колонн с консолями применяют рамочный захват, подвешенный на канатах к траверсе (рис. VIII. 9, е). Рамка захвата трехсторонняя из труб. С четвертой стороны примыкает трубчатая боковина, скрепляемая с рамкой по концам двумя защелками. Защелки выводят из зацепления с помощью канатиков, чем обеспечивается дистанционная расстроповка колонны.

При монтаже с транспортных средств колонны приподнимают в горизонтальном положении, отводят в сторону и на весу переводят в вертикальное положение, используя универсальную траверсу и два штыревых захвата, которые располагают ниже и выше центра тяжести колонн.

Чтобы при монтаже колонн можно было применить наиболее легкий кран с наименьшей стрелой, ее оснащают вильчатым оголовком (рис. VIII.4, з). Это также ограничивает раскачивание колонн при установке.

Лучшему ориентированию при установке колонн стреловыми кранами помогают жесткие манипуляторы, которые являются сменным оборудованием, закрепляемым на основании стрелы. Манипулятор представляет собой гидравлическую рычажную захватную систему, с помощью которой выполняют точные перемещения колонн в горизонтальной и вертикальной плоскостях. Управляют манипулятором из кабины крановщика (рис. VIII. 17, а).

Для предохранения оснований тяжелых колонн от скалывания при подъеме скольжением или поворотом их оснащают башмаками (рис. VIII.17, б).

Выверка колонн состоит в обеспечении их соосности с фундаментами по предварительно нанесенным рискам. При необходимости колонну смещают специальными домкратами, закрепляемыми к стакану фундамента. Вертикальность колонн проверяют с помощью двух теодолитов, установленных по взаимно перпендикулярным осям. Исправляют положение колонны подкосами, расчалками и кондукторами, которыми, как и клиньями или клиновыми распорками, временно закрепляют устанавливаемую конструкцию в проектном положении.

Клиновые распорки конструкции ЦНИИОМТП (рис. VIII.17, в) состоят из корпуса, винта с упором и шарнирно закрепленного клина Завинчивая винт, упором прижимают клин к фундаменту, а корпус к колонне. Временное закрепление колонны обеспечивается установкой четырех распорок После затвердения бетона стыка вывинчивают винт и вынимают распорку

Для временного закрепления колонн рационально использовать жесткие кондукторы на одну (рис VIII.17, г) или две колонны. Некоторые конструкции таких кондукторов позволяют исправлять положение колонн не только в плане, но и по вертикали.

Колонны высотой от 12 до 18 м закрепляют дополнительно к клиновым распоркам или кондукторам расчалками в трех направлениях или в плоскости наименьшей жесткости, а колонны высотой более 18 м — четырьмя расчалками.

Средства временного крепления колонн снимают после окончательного закрепления и достижения бетоном в стыках 70 % проектной прочности.

Подкрановые и подстропильные балки в зависимости от длины и массы захватывают двухветвевыми стропами и траверсами за петли или тросовыми захватами с дистанционным управлением. В обхват балки поднимают при помощи специальных захватов (рис. VIII.18, а). Конец троса в таком захвате после обхвата балки вводят в замок и запирают штырем Чтобы трос и края балки не деформировались, ребра балки защищают передвижными прокладками из отрезков уголков. После установки один из монтажников включает электромагнит, который втягивает штырь в коробку замка и раскрывает захват.

До расстроповки балки выверяют и закрепляют. При выверке проверяют положение балок по продольным осям и отметки верхних граней. Совпадение осевых рисок колонн и балок обеспечивает их правильное положение. После выверки сваривают закладные элементы балок и колонн и снимают стропы.

С целью сокращения времени занятости монтажного крана окончательную выверку и сварку стыков следует производить после временного закрепления с помощью кондукторов (рис. VIII.18, в).

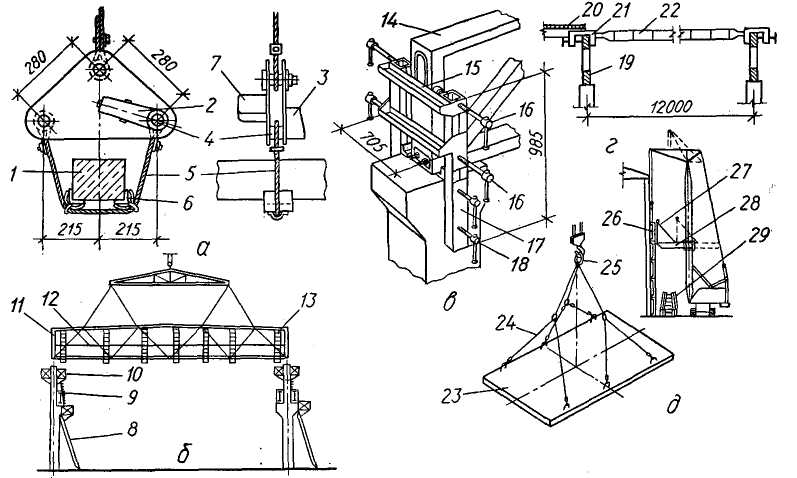

Рис. VIII.18. Монтаж железобетонных балок, ферм, плит покрытия, панелей стен:

а — строповка балки в обхват с помощью полуавтоматического захвата; б — монтаж фермы; в — временное закрепление и выверка ферм и балок покрытия с помощью кондуктора; г — установка инвентарной распорки при шаге 12 м; д— монтаж плиты покрытия и стеновых панелей с помощью выдвижной крановой площадки-подмостей; / — балка; 2 — замок; 3 — коробка замка; 4 — запорный штырь; 5 — трос; б — подкладка из уголков; 7 — электромагнит; 8 — приставная лестница; 9 — навесная лестница; 10 —• навесные подмости; // — монтируемая ферма; 12 — страховочный канат; 13 — навесные люльки; 14 — выверяемая ферма; 15 — связь; 16 — регулировочный винт; 17 — стойка; 18 — зажимной винт; 19 — окончательно закрепленная ферма; 20 — уложенная плита покрытия; 21 — струбцина; 22 — распорка для ферм при шаге 12 м; 23 — монтируемая панель покрытия; 24 — трехблочное приспособление; 25 — кольцо приспособления; 26 — монтируемая стеновая панель; 27 — направляющие тяги; 28 — выдвижная площадка-подмости; 29 — панелевоз

Монтажники, наводящие балки на опоры, используют навесные, приставные и катучие выдвижные подмости с ограждениями (рис. VIII.7, а, б, в, г). На колонны монтажники поднимаются по навешенным лестницам. Приставные лестницы применяют только при небольшой высоте колонн.

До установки стропильных ферм колонны, подкрановые балки и подстропильные фермы окончательно закрепляют и на опоры для ферм наносят риски продольных и поперечных осей.

подкосами штыревыми захватами или в обхват с применением дистанционной расстроповки. Для улучшения ориентирования при установке по концам нижнего пояса крепят две оттяжки или применяют гибкий манипулятор. Манипулятор состоит из двух лебедок, установленных на кране, и идущих от них через отводные блоки тросов-уздечек, прикрепляемых к концам монтажной траверсы. Ориентирование производится крановщиком по сигналам монтажника.

Фермы выверяют в процессе установки, закрепляют кондукторами и точечной сваркой закладных элементов.

Рис. VIII.19. Приспособления для временного крепления и выверки колонн многоэтажных каркасно-панельных зданий:

а — одиночный кондуктор; б — схема его установки; я — регулировочное приспособление; г — зажимное приспособление; д — разрез рамно-шарнирного индикатора; е — план индикатора; / — колонна; 2 — уголковая стойкя; 3 — стык колонны; 4 — ранее установленная колонна; 5 — монтируемая колонна; 6 — кондуктор; 7 — междуэтажные перекрытия; 8 — балочка; 9 — шарнир; 10 — регулировочный винт; // — деревянная прокладка; 12 — пространственные подмости; 13, 17 — выдвижные поворотные люльки; 14 — шарнирный индикатор; 15 — ограждение; 16 — шариковые опоры; 18 — разъемный фланцевый стык; 19 — лестница; 20 — продольная тяга; 21 — прижимной трос хомута; 22 — натяжное устройство хомута; 23 — поворотный хомут; 24 — поперечная тяга; 25, 34 — тормозные узлы крепления рамы; 26, 33 — продольные балки; 27, 29, 32 — механизмы передвижения; 28 — откидной хомут; 30 — тормозные узлы крепления рамы; 31, 35 — поперечные балки

Первую ферму дополнительно раскрепляют расчалками, а каждую последующую стяжкой-распоркой.

После этого монтируют плиты покрытия с помощью многоветвевых стропов и траверс, выверяя по рискам, нанесенным на опорных узлах ферм. Крайние плиты оборудуют ограждениями. По мере закрепления ферм плитами распорки снимают.

Наружные стеновые панели и оконные блоки устанавливают после монтажа каркаса и покрытия в пределах монтажного участка. Элементы длиной 6 м стропят с транспортных средств траверсами с тросовыми подвесками за две петли, длиной 12 м — за четыре. Расстроповку производят после выверки и окончательного закрепления. В зависимости от параметров крана стеновое ограждение монтируют в пределах одной или двух смежных ячеек на всю высоту. Одновременно заделывают стыки, включая расшивку швов.

Приставные и навесные подмости располагают снаружи или внутри здания. По способу перемещения они могут быть переставными, передвижными, перевозными и самоходными. Наиболее эффективны подмости, перемещаемые в вертикальном и горизонтальном направлениях по башне крана (рис. VIII. 18, д). В зоне действия крана находится панелевоз-полуприцеп.

§ 5. Монтаж многоэтажныхкаркасно-панельных промышленных

и гражданских зданий

Конструкции каркасно-панельных зданий имеют относительно небольшую монтажную массу. Часть внутренних стен играют роль диафрагм жесткости. Последовательность монтажа составляющих каждого яруса (этажа) и их окончательного закрепления должна обеспечивать жесткость каркаса в любом направлении

и устойчивость всех элементов. Каждый последующий ярус монтируют после окончательного закрепления несущих элементов предыдущего.

Колонны высотой на один или два этажа стропят фрикционными или рамочными захватами, а рамы — штыревыми .

Для временного закрепления колонн, стыки которых расположены выше уровня перекрытия, применяют кондукторы Эти приспособления бывают одиночными — для закрепления одной колонны, групповыми — для четырех колонн и в виде совокупности групповых кондукторов, обеспечивающей монтаж элементов яруса на значительной части здания.

Одиночный кондуктор (рис. VIII. 19, а) представляет собой пространственную конструкцию с тремя рядами обойм. Нижняя обойма обхватывает выступающую над перекрытием часть колонны предыдущего яруса, а две другие закрепляют устанавливаемую колонну. Регулировочными винтами верхних обойм колонну приводят в проектное положение при выверке. После окончательного закрепления колонны одиночный кондуктор разъединяют на две части и краном переставляют на место установки следующей колонны.

Групповые кондукторы в зависимости от типа монтируемых колонн могут быть одно- или двухъярусными. Они, как и одиночные кондукторы, имеют по три-четыре ряда обойм у каждого стыка. Обоймы крепятся на жестком пространственном каркасе, оснащенном рабочим настилом для каждого яруса и перильным ограждением. Между настилами имеется лестница.

После окончательного закрепления всех элементов в зоне кондуктора с колонн снимают обоймы, и кондуктор с помощью лебедки перекатывают по специальным рельсам на новый участок

здания. На вышележащий ярус кондуктор поднимают краном.

Для повышения эффективности монтажа конструкций каркасно-панельных зданий используют комплекты групповых кондукторов — рамно-шарнирных индикаторов (РШИ). Каждый индикатор состоит из плавающей шарнирно-индикаторной рамы со смонтированными на ней поворотными и откидными обоймами для временного закрепления устанавливаемых колонн. Продольными и поперечными тягами с фиксаторами фиксируется взаимное положение комплекта рамно-шарнирных индикаторов в плане. Пространственный каркас кондуктора опирается на перекрытие (рис. VIІІ. 19, д) или на верхние обрезы фундаментов при монтаже колонн первого яруса. Плавающая рама — основной рабочий орган РШИ. Благодаря ей индикатор можно устанавливать с отклонением в плане до 100... ... 200 мм от проектного положения, а затем выверять и фиксировать только индикаторную раму.

После установки, закрепления и выверки комплекта РШИ монтируют колонны, положение которых в плане и по вертикали фиксируют с заданной точностью поворотными и откидными хомутами плавающей рамы. При установке колонну подводят краном к угловым упорам РШИ и опускают на оголовок колонны нижнего яруса. Низ колонны выверяют по рискам. Для приведения верха колонны в проектное положение и ее временного закрепления грани колонны с помощью стального каната и натяжного устройства прижимают к фиксирующим граням углового упора. После временного закрепления сваривают стыки. Для удобства работы монтажников на пространственных подмостях РШИ смонтированы поворотные люльки, с которых обрабатывают стыки каркаса. РШИ переставляют после окончательной обработки стыковых соединений колонн, монтажа и закрепления других сборных конструкций, обеспечивающих устойчивость каркаса.

Для временного закрепления и выверки колонн, соединяемых на уровне перекрытия, применяют жесткие подкосы или гибкие связи, имеющие стяж-

ные муфты. Подкосы устанавливают в двух взаимно перпендикулярных направлениях, а гибкие связи — минимум в трех.

Ригели монтируют с помощью тросовых стропов с местной или дистанционной расстроповкой (рис. VIII. 18, а). Благодаря высокой устойчивости на опорах, их временно не крепят. Закладные детали сваривают и стыки заделывают окончательно.

Плиты поднимают четырехветвевыми стропами, сразу выверяют и приваривают к ригелям.

В безбалочных перекрытиях по капителям укладывают осевые плиты, а по ним — плиты-вкладыши.

Для монтажа ригелей, капителей и первых плит используют переставные, передвижные подмости или подмости кондукторов (рис. VIII.7, а, б).

Стеновые панели многоэтажных каркасно-панельных зданий монтируют теми же кранами, что и элементы каркаса.

Для монтажа конструкций высотных зданий применяют приставные башенные или самоподъемные краны и рам-но-шарнирные индикаторы. Облегченные навесные панели ограждения монтируют с помощью легких крышевых кранов.

§ 6. Монтаж железобетонных пространственных конструкций

Пространственные конструкции эффективнее плоских по расходу материалов и возможности перекрытия больших площадей без промежуточных колонн, однако трудоемкость их монтажа пока значительна.

Различают сборку пространственных конструкций из элементов на пониженных отметках с последующим подъемом в целом виде в проектное положение и сборку на проектных отметках.

Собранные на пониженных отметках отдельные оболочки поднимают ленточными подъемниками.

Сборку на проектных отметках производят с помощью монтажных поддерживающих устройств или с опира-нием предварительно укрупненных элементов на несущие конструкции здания.

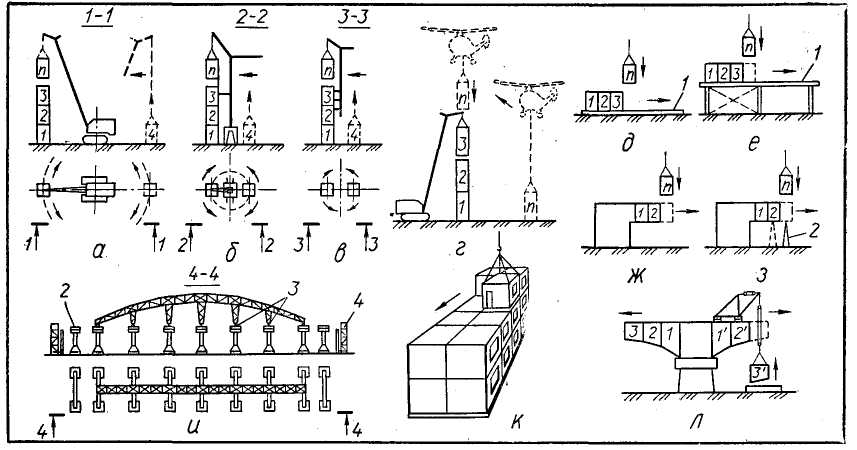

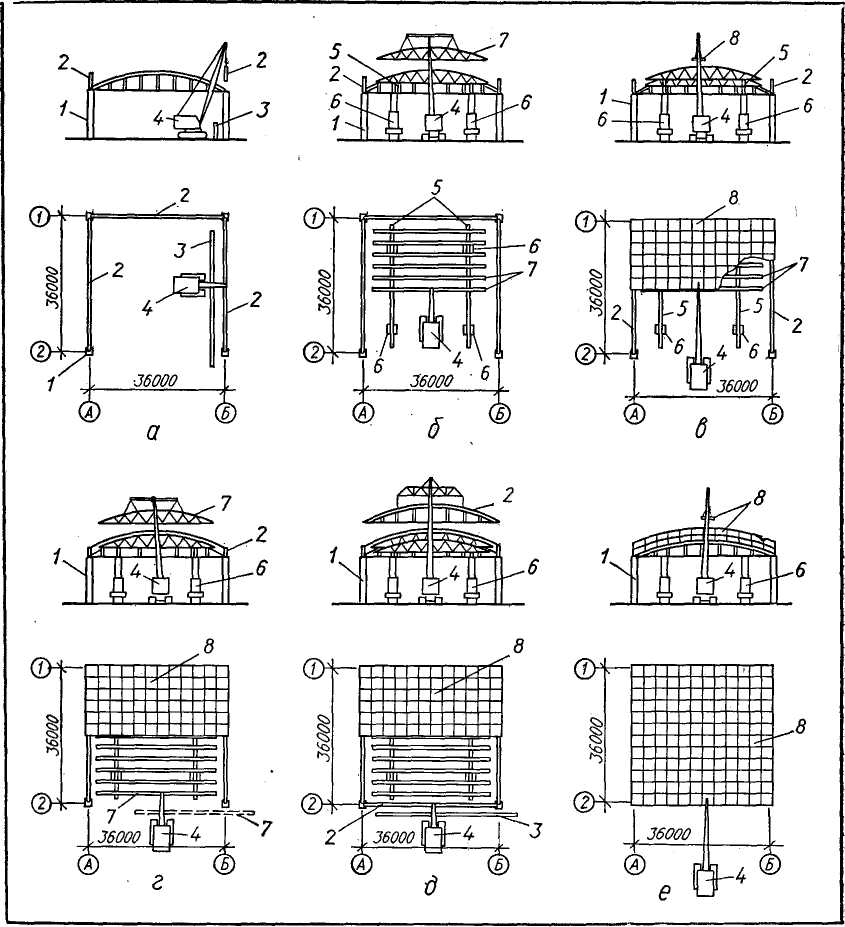

Рис. VIII.20. Технологическая последовательность монтажа оболочки размером 36 X 36 м:

о — монтаж первых трех контурных ферм; б — установка кондуктора с первой половиной криволинейных прогонов; в — монтаж первой половины плит оболочки; г — укладка второй половины криволинейных прогонов кондуктора; д — монтаж четвертой контурной фермы; е — монтаж второй половины плит оболочки; / — колонна; 2 — контурная ферма; 3 — стенд укрупнительной сборки ферм; 4 — кран; 5 — главные фермы кондуктора; в — опорная стойка кондуктора; 7 — криволинейный прогон кондуктора; 8 — плита оболочки

Оболочки двоякой кривизны размером 36 X 36 м монтируют на проектных отметках с использованием инвентарных кондукторов, перемещаемых с позиции на позицию по рельсам на специальных тележках (рис. VIII.20). Кондуктор представляет собой пространственную металлическую кон-

струкцию, которая повторяет по своему очертанию оболочку и опирается на четыре телескопические стойки с домкратами. Размеры кондуктора в плане на 6 м меньше монтируемой оболочки, масса — 85 т.

Работы выполняют в таком порядке. На колонны устанавливают краном три предварительно укрупненные контурные фермы оболочки (рис. VIII. 20, а). Затем устанавливают опоры кондуктора, две его продольные фермы и шесть первых криволинейных прогонов из одиннадцати (рис. VIII.20, б). Контурные фермы раскрепляют к кондуктору жесткими распорками. Плиты начинают монтировать с наиболее удаленных, следя за равномерностью загрузки кондуктора (рис. VIII.20, в). После монтажа 72 плит из 144 устанавливают сстальные пять криволинейных прсгонов кондуктора (рис. VIII.20, г). Монтируют четвертую контурную ферму (рис. VII 1.20, д) и остальные 72 плиты оболочки (рис. VIII.20, е). После замоноличивания плит и приобретения бетоном необходимой проч-ност кондуктор опускают, предварительно сняв крепления, и с помощью двух пятитонных лебедок по рельсам передвигают на следующую стоянку.

Необходимость в сборке на монтажных поддерживающих устройствах может возникнуть для длинных составных предварительно напряженных оболочек, масса и габарит которых исключают монтаж в целом виде.

При сборке оболочек с опиранием на несущие конструкции здания, кроме предварительного укрупнения элементов, прр меняют грузозахватные устройства, исключающие возникновение в элементах дополнительных напряжений при монтгже Так монтируют оболочки двоякой кривизны размером от 12 X 18 до 24 X 36 м.

Сборку укрупненных элементов из панелей 3 X 6м производят в зоне действия монтажного крана на специальных передвижных стендах-кондукторах. Кроме сварки накладок, на каждом элементе устанавливают по две монтажные затяжки. Затем устанавливают, выверяют и закрепляют контурные фермы, монтируют укрупненные элементы, сваривают закладные детали панелей и ферм, снимают временные монтажные крепления и замоноличивают бетонной смесью марки М300 места примыканий панелей к фермам и другие стыки и швы оболочки.

Разновидностью монтажа оболочек на проектных отметках является навесная сборка купольных покрытий. Ее

выполняют из железобетонных плит кольцевыми ярусами, без поддерживающих лесов. Плиты выверяют и временно закрепляют с помощью оттяжек со стяжными муфтами. После сварки закладных деталей и замоноличивания швов каждый кольцевой ярус приобретает статическую устойчивость и несущую способность, достаточную для монтажа очередного яруса купола.

Байтовые висячие покрытия, являющиеся разновидностью железобетонных оболочек, состоят из железобетонного контура с натянутыми в его пределах стальными канатами (вантами), по которым уложены сборные железобетонные плиты. Возводить такие покрытия начинают с устройства железобетонного контура. Между его частями натягивают вантовую сеть с провесом, соответствующим кривизне оболочки. На сеть укладывают плиты с пригрузом, равным сумме веса кровли и временных нагрузок. После замоноличивания швов и достижения бетоном проектной прочности пригруз снимают. Таким образом в плитах создают предварительное напряжение и они включаются в общую работу покрытия.

|

|

|

Скачать 18.72 Mb.

Скачать 18.72 Mb.