Технология стр. пр.. Головное издательство издательского объединения

Скачать 18.72 Mb. Скачать 18.72 Mb.

|

|

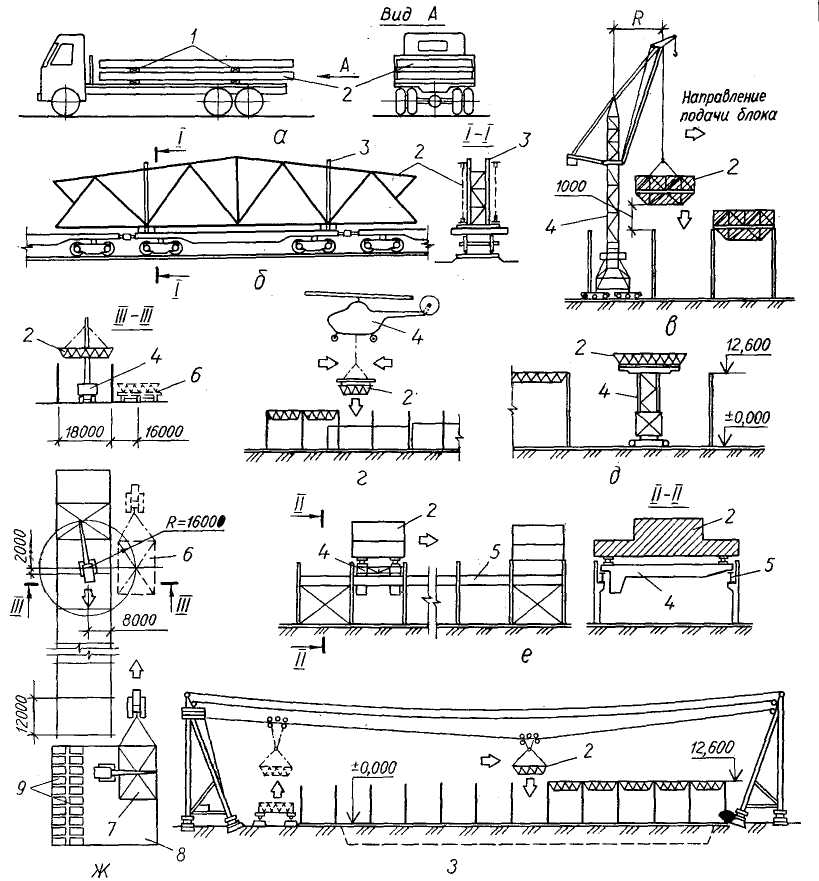

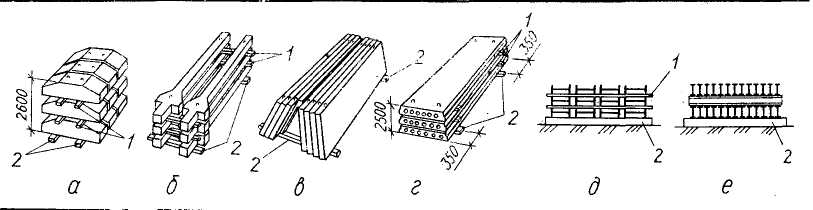

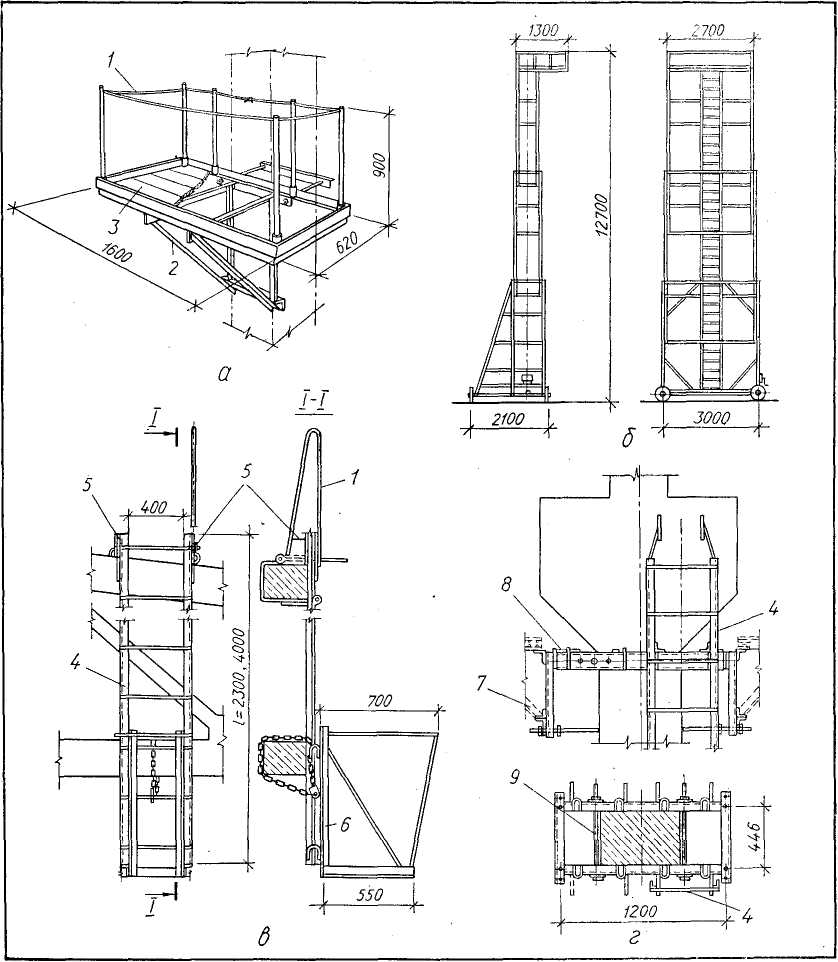

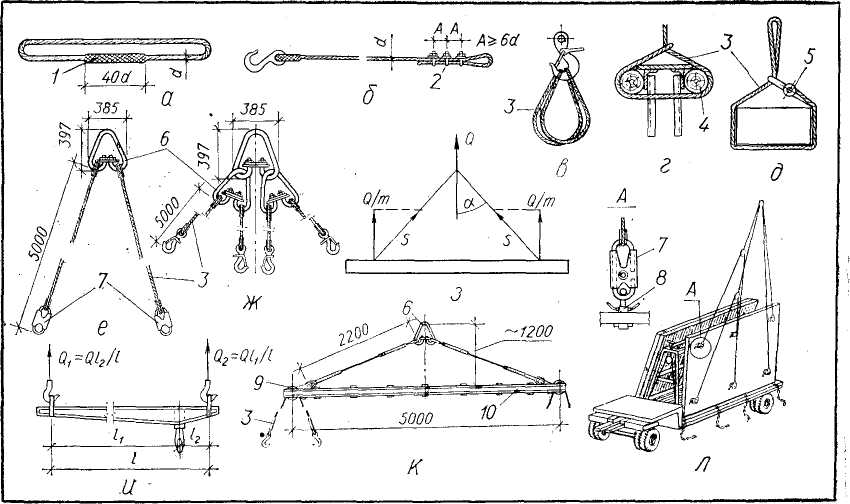

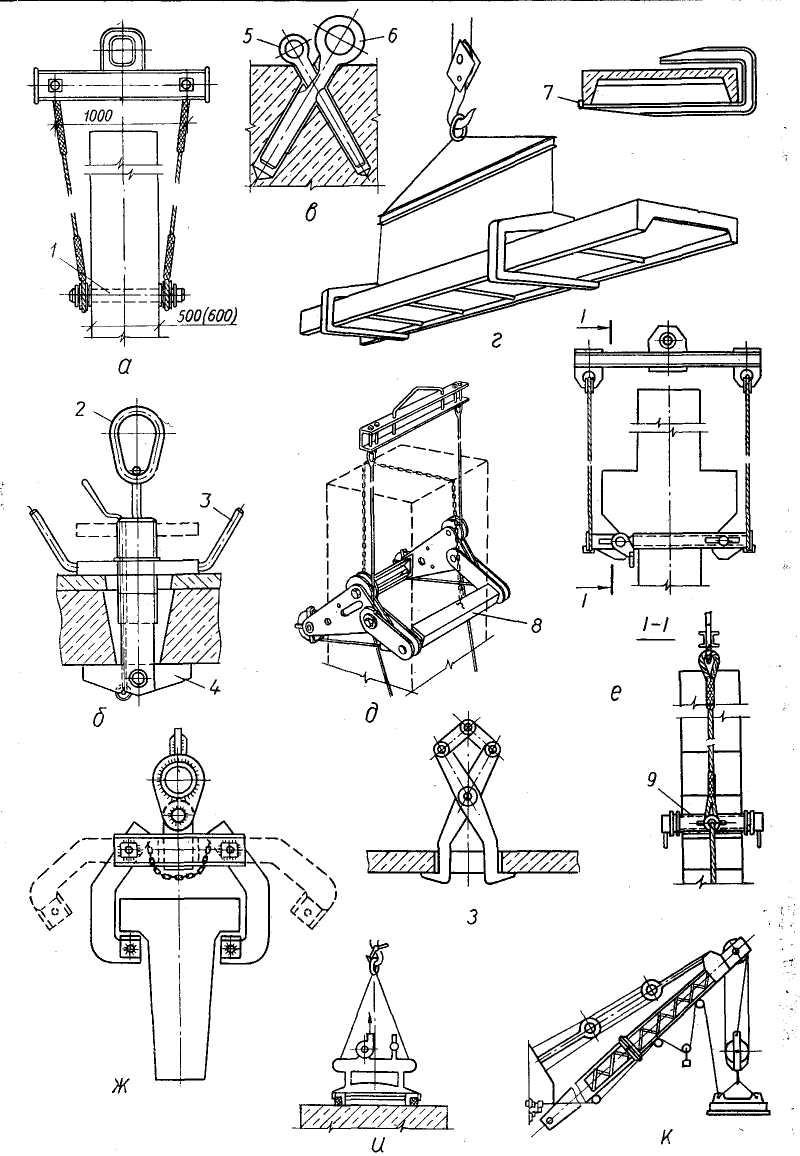

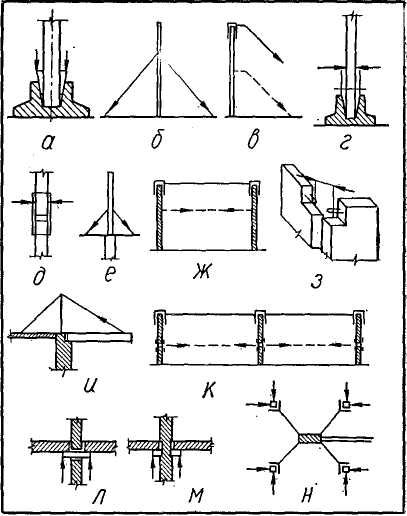

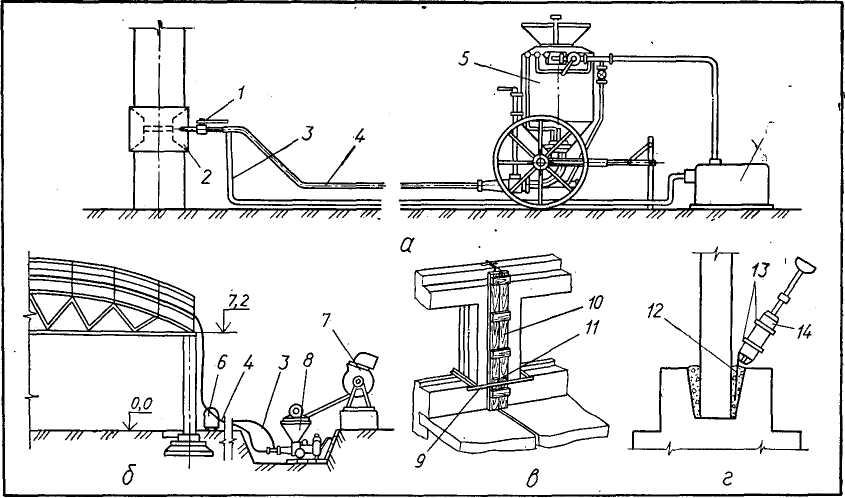

Глава 3 ТРАНСПОРТНЫЕ И ПОДГОТОВИТЕЛЬНЫЕ ПРОЦЕССЫ § 1. Доставка, складирование и раскладка конструкций Элементы и конструкции доставляют на строительные площадки с заводов-изготовителей и производственных предприятий автомобильным, железнодорожным, водным и воздушным транспортом. Широкое применение находят бортовые автомобили, автомашины с прицепами, полуприцепы-роспуски, специальные машины для перевозки ферм, панелей, блоков, тележки и железнодорожные платформы нормальной и узкой колеи. В пределах строительной площадки от склада к месту установки конструкции могут подаваться подъемно-транспортными средствами (рис. VIII.5).  Рис. VIII.5. Транспортирование и подача строительных конструкций: а — автомобилями; 6 — железнодородным транспортом; в — башенным краном; г — вертсиегом; д, е — высоким и низким установщиками; ж — специальными тележками; з — кабельным краном; 1 — прокладки; 2 —■ перевозимая и подаваемая конструкция; 3 — вертикальная рама с элементами крепления; 4 — подъемно-транспортное средство; .5 — подкрановая балка; 6 — тележка с блоком, транспортируемая трактором; 7 — стеллаж укрупнительной сборки; 8 — площадка укрупнительной сборки; 9 — контейнеры с элементами конструкций Основным условием доставки конструкций транспортными средствами яв- ляется комплектная и ритмичная их подача в заданной технологической последовательности строго по часовому (расписанному по минутам) графику непосредственно к месту установки. Монтаж конструкций с транспортных средств по сравнению с предварительной разгрузкой является наиболее экономичным, так как сокращаются затраты на погрузочно-разгрузочные операции и содержание складов. Конструкции до отгрузки должны иметь строительную готовность, а монтажная площадка и объект — готовность мест установки, технических средств и подъездов к ним. Существуют следующие схемы подачи конструкций с транспортных средств: маятниковая, без отцепки тягачей (при дальности перевозки более 10 км). В этом случае для сокращения простоев необходимо предусматривать последовательную разгрузку конструкций несколькими кранами; челночная, предусматривающая производство отцепки-сцепки тягачей с прицепами на заводе или складе конструкций и в зоне монтажа (при дальности перевозки до 10 км). Например, один из сменных прицепов, обслуживаемых одним тягачом, может находиться под погрузкой на заводе, другой — в пути вместе с тягачом, а третий — на строительной площадке под монтажом; получелночная (отцепку-сцепку тягачей с прицепами производят только в зоне монтажа); комбинированная, предусматривающая сочетание перечисленных выше схем. В общем виде организация подачи конструкций с транспортных средств может быть охарактеризована коэффициентом, показывающим степень использования транспортных средств: kТР.СР= NtМl ТТР.СР, где N — количество монтажных элементов или конструкций, монтируемых только с транспортных средств за учитываемый период; tМ— средняя продолжительность монтажного цикла при установке одного элемента, ч; Ттрср — общая продолжительность периода монтажа конструкций с транспортных средств, ч. В практике строительства kтр.ср всегда меньше 1. Приобъектные склады располагают в зоне действия монтажных кранов. Их площадь устанавливают из условия создания необходимого запаса конструкций для производства работ: F=(G/qпi)kпi где G — масса конструкций каждого вида, подлежащих одновременному хранению на складе, т; qni— удельная нагрузка на 1 м2 полезной площади склада, т; km= 1,75...2 •— коэффициент, учитывающий площадь, занятую проходами, проездами, сортировочными площадками и т. п. При складировании необходимо тяжелые элементы располагать ближе к монтажному крану, а легкие — дальше, укладывая обычно в том же положении, в котором они находились при транспортировании. Это позволяет лучше использовать грузоподъемность кранов с большими вылетами стрелы. Исключение составляют стеновые блоки высотой более 1,25 м, которые перевозят в горизонтальном положении, а складируют в вертикальном. Конструкции, допускающие укладку горизонтальными рядами на деревянные прокладки, складируют в многоярусные штабеля. Расстояния между прокладками устанавливают из условия работы конструкций, а сами прокладки располагают одну над другой. Высоту штабелей назначают из условий устойчивости, техники безопасности, сохранности конструкций и удобства строповки. Она не должна превышать размеров, рекомендованных СНиПами. При этом высоту прокладок назначают из условия возможности производства последующих операций, связанных со строповкой или захватом конструкций. Проходы между штабелями в продольном направлении устраивают не реже чем через два штабеля, а ширину проездов между ними устанавливают в зависимости от размеров транспортных и монтажных средств. Раскладка конструкций может быть раздельной и групповой. Раздельная предусматривает складирование конструкций только одного типа, групповая — нескольких (по наименованию и назначению). При этом раскладку необходимо выполнять так, чтобы исключить появление остаточных деформаций, застоев воды, загрязнения стыковочных устройств и создать удобные условия для производства такелажных и подготовительных работ. Примеры складирования приведены на рис. VIII.6.  Рис. VIII.6. Складирование конструкций: а, 6, в, г — железобетонных; д, е — металлических; / — прокладки; 2 — лежни § 2. Укрупнительная сборка и временное усиление конструкций Конструкции на строительную площадку могут поступать без укрупнения — отправочными элементами (россыпью) и с укрупнением —конструктивными элементами, блоками, частями зданий и целыми сооружениями. Отправочные элементы — колонны, балки, прогоны, стеновые панели, фермы, плиты перекрытий, металлические переплеты и т. п.— поступают под монтаж прямо с завода. Они могут сразу устанавливаться на проектные отметки или предварительно собираться в укрупненные конструкции. Конструктивные элементы состоят из двух-трех плоских отправочных элементов (составные колонны, балки, фермы, решетчатые и листовые конструкции и т. п.) и требуют предварительного укрупнения. Блоки собирают из нескольких отправочных элементов в геометрически неизменяемые пространственные конструкции. Общую компоновку блока осуществляют с учетом воздействия монтажных нагрузок, возникающих при подъеме. Части сооружений и конструктивно-технологические блоки до подъема обычно оснащают технологическим оборудованием или его элементами (вентиляционными трубами, электрооборудованием и т. п.). Наименьшей частью зданий (сооружений) считается такой блок, ширина которого равна шагу колонн или поперечных стен здания, длина — его ширине, а высота — этажу или перекрытию. Целыми монтируют преимущественно высотные инженерные сооружения с малой площадью опирания (стальные трубы, мачты, опоры ЛЭП, радиомачты, радиобашни, высокие технологические аппараты химических заводов и т. п.), которые предварительно укрупняют на стеллажах или шпальных клетках в зоне будущего подъема. Укрупнение конструкций позволяет эффективнее использовать грузоподъемность монтажных средств, сокращать трудоемкость и продолжительность монтажа, повышать производительность труда и снижать стоимость строительства. Укрупнительная сбор-к а может осуществляться на специально оборудованных стеллажах, стендах или на конвейерной линии. При массе 300... 1000 т и более укрупненные конструкции собирают в зоне будущего подъема. Сборку на стеллажах производят обычно при укрупнении плоских листовых конструкций в картины больших размеров. Поскольку транспортирование таких конструкций представляет определенную сложность, желательно стеллажи располагать вблизи соответствующих мест их монтажа,— стоянок конвейерной линии, стендов или сооружаемого объекта (рис. VII 1.5, ж). Стендовая сборка представляет собой укрупнение элементов и конструкций в пространственные блоки как частичной, так и полной строительной готовности на стационарных стендах. Конструкция стендов в плане обычно аналогична конструкции опорной части сооружения, на которой будет установлен укрупненный элемент. Стенды располагают «на земле» или приподнимают на высоту 30...40 см от ее уровня. Для укрупнительной сборки металлических конструкций, которые соединяются сваркой, стенд устраивают так, чтобы не приходилось прибегать к потолочной сварке, а сам процесс выполнять с помощью сварочных автоматов. С этой целью и для повышения производительности труда, а также улучшения качества и точности сборки сварных стыков устанавливают сборочные кондукторы — манипуляторы и кантователи. Укрупнение конструкций на конвейерной линии предусматривает сборку отдельных элементов в крупные блоки частичной или полной строительной готовности на специальной оборудованной линии-конвейере. Конвейерная линия размещается на рельсовых путях, по которым на стационарных колесных тележках перемещаются укрупняемые на каждом посту блоки. Количество постов, или стоянок, оснащенных необходимыми монтажными приспособлениями, устройствами и механизмами, колеблется в пределах 4... 16. Посты в зависимости от вида производимых на них работ могут быть открытыми и закрытыми (в тепляках), что дает возможность выполнять ряд процессов в любых погодных условиях. При частичной конвейерной сборке предусматривается сочетание предварительного укрупнения на отдельных стендах или стеллажах с последующей перестановкой блоков на конвейерную линию, при полной сборке — производство всех видов работ только на конвейерной линии. Временное усиление выполняют в тех случаях, когда при подъеме и установке в отдельных элементах (особенно решетчатых плоских и пространственных) возникают опасные напряжения. Эти напряжения определяют при проверочном расчете прочности и устойчивости элементов конструкции под действием монтажных нагрузок. Временное усиление может быть произведено при помощи стальных труб, пластин, бревен, брусьев, временных связей и других элементов, которые крепятся болтами, скобами или хомутами. После монтажа крепежные элементы и детали снимаются. Глава 4 ТЕХНОЛОГИЯ МОНТАЖНЫХ ОПЕРАЦИЙ § 1. Классификация монтажных операций По технологическим признакам монтажные операции можно разделить на три группы: такелажные, связанные с подготовкой конструкции к подъему,— оснастка и строповка (захват); собственно монтажные, включающие подъем, наводку, ориентирование, установку, выверку и закрепление конструкций; сопутствующие, предусматривающие антикоррозионную защиту, герметизацию, бетонирование стыков, некоторые виды отделки, установку крепежных деталей, анкеров и т. п. Состав и последовательность операций зависят от типа монтируемых элементов, строительно-технологических и монтажных характеристик возводимого объекта. Отдельно выполняемые операции (оснастка, выверка, закрепление) могут иметь и самостоятельных исполнителей (такелажников, монтажников, сварщиков, бетонщиков) с четким разграничением круга обязанностей и объема работ. К одновременно выполняемым относятся операции подъема, наводки, ориентирования и уста новки. § 2. Оснастка и захват (строповка) конструкций Оснастка — операция по обстройке монтируемых конструкций приспособлениями и оборудованием, необходимыми для создания удобных, надежных и безопасных условий производства работ. К элементам оснастки относятся: канаты (стальные, пеньковые и капроновые), выполняющие роль стропов, ван-тов, расчалок или оттяжек; распорки, подкосы, тяги, применяемые для выверки и крепления конструкций; навесные лестницы, люльки, подмости, обеспечивающие удобство и безопасность производства работ; монтажные столики, хомуты, петли, кронштейны, подвески для крепления технологического оборудования и другие специальные устройства. Применяется обычно инвентарная оснастка. Она может навешиваться на конструкции как до подъема, так и после их установки (например, лестницы, люльки, подмости — рис. VIII.7). Сово- купность элементов оснастки, предназначенных для поддержания, подъема и опускания конструкций, а также для наводки и ориентирования, называют такелажем. Захват (строповка) — операция, обеспечивающая временное зацепление монтируемых конструкции с монтажными машинами и механизмами.  Рис. VIII.7. Монтажные подмости, люльки и лестницы: а — навесные односторонние подмости; б — катучие подмости; в — лестница с люлькой для навески на фермы; г — присоединение лестницы к колонне с помощью хомутов; / — перила; 2 — кронштейны подмостей; 3 — рабочий настил; 4 — лестница; 5 — элементы навески; б — люлька; 7 — площадка; 8 — хомут; 9 — тяги хомута  . Рис. VI11.8. Стропы и траверсы: а, б — универсальный и облегченный стропы; в, г, д — примеры строповки; е, ж — двух- и четырехветвевой стропы; з — расчетная схема стропов; и, к — траверсы для подъема конструкций двумя и одним краном; л — схема кантования панели перекрытия с помощью универсального уравновешивающего стропа; ) — заплетка; 2 — сжимы; 3 — строп; 4 — прокладки; 5 — полуавтоматический захват; в — скоба; 7 — карабин; 8 — захват; 9 — блок; 10 — балка Все строповочные устройства подразделяют: по пространственной жесткости — на гибкие и жесткие. Гибкие изготавливаются из канатов и бывают универсальными, облегченными и многоветвевыми (рис. VIП.8). Жесткие в виде металлических лент или захватов применяются в тех случаях, когда поднимаемые конструкции не могут воспринимать усилия, возникающие от гибких стропов, при ограниченной высоте подъема крюка монтажного крана или для удобства производства работ (рис. VIII.9); по области применения — на универсальные, применяемые для захвата многих типов конструкций, и специализированные, пригодные только для отдельных конструкций; по способам управления — на дистанционно управляемые, позволяющие производить расстропов-ку на расстоянии, и неуправляемые, отцеп ление которых осуществляется вручную; по принципу работы — на механические, электромагнитные, вакуумные и комбинированные. Строповочные устройства должны обеспечивать сохранность, устойчивость и постоянство положения груза во время его подъема; не допускать самопроизвольного отцепления, равномерно распределять усилия между стропами и исключать перенапряжение в монтируемых конструкциях; позволять выполнять строповку и расстроповку простыми и удобными приемами в минимальное время; обладать надежностью и универсальностью; иметь небольшую, по сравнению с монтируемой конструкцией, массу; обеспечивать удобные и безопасные условия работы. Универсальные гибкие стропы выполняются в виде замкнутой петли длиной от 5 до 15 м из стального каната диаметром 19...30 мм, облегченные стропы — из троса диаметром 12...20 мм с закрепленными на концах крюками, карабинами, скобами или петлями, что упрощает их крепление к монтируемым кострук-циям (рис. VIІІ.8, а, б). Вместо тросов могут применяться цепи. Для обеспечения расстроповки облегченные стропы часто оборудуются полуавтоматическими устройствами. Многоветвевые стропы (двух-, четырех-, шестиветвевые) применяют при захвате конструкций на две точки и более. Отдельными ветвями служат облегченные стропы, которые крепят к специальной скобе (петле), позволяющей регулировать в них усилия (рис. VIII.8, е, ж). Многоветвевыми стропами можно производить помимо вертикального подъема кантовку конструкций из горизонтального положения в вертикальное и наоборот (рис. VIII.8, л). При строповке груза одной ветвью канат растягивается силой, равной весу груза. При двух и более ветвях расчетное усилие определяют по формуле S = G/(mcos a), где G— масса поднимаемого груза; т — число ветвей стропа, на которые передается масса груза; а — угол отклонения ветвей стропа от вертикали (принимается не более 50...60°). Диаметр каната устанавливают в соответствии с требуемым запасом прочности, для чего значение усилия 5 умножают на коэффициент запаса, минимальное значение которого для стальных канатов при массе груза до 50 т равно 8, более 50 т — 6. Траверсы представляют собой конструкции, изготовленные из стальных труб или прокатных профилей преимущественно в виде балок, рам или ферм с подвешенными к ним стропами или металлическими лентами — жесткими стропами (рис. VIII.8, и, к). В последних делают отверстия для продевания штырей. Стропы траверс могут оборудоваться различными видами захватных устройств, что делает их универсальными. Основное назначение траверс — предохранить поднимаемые элементы от сжимающих усилий. Для лучшего использования грузоподъемности крана применяют пространственные траверсы, при помощи которых можно одновременно поднимать пакет из нескольких элементов (напри- мер, плит) или монтировать блоки и оболочки С помощью штырей, пальцев, планок, распорных клиньев и других опорных деталей производят захват за отверстия конструкции (рис. VIII.9, а, б, в). При горизонтальном и наклонном расположении отверстий чаще всего применяют цилиндрические опорные части, которые при выдергивании свободно выходят из зацепления. При вертикальном расположении отверстий опорные детали закладывают сверху или снизу, а их форма определяется толщиной и материалом конструкции. В отдельных случаях при глубоких вертикальных отверстиях могут быть использованы клиновидные захваты, работающие на распор. Консольные захваты служат для подъема плоских горизонтальных конструкций — плит перекрытий, профилированного настила, а также статически устойчивых длинномерных горизонтально устанавливаемых элементов — балок, ригелей (рис. VIII.9, г). Фрикционные захваты работают на основе использования сил трения, возникающих между поверхностью конструкции и прижимных частей (рис. VIII.9, д). Клещевые захваты применяют для подъема двутавровых железобетонных конструкций, профилированных и листовых металлоконструкций (рис. VIII.9, з). Вакуумные захваты — это малогабаритные камеры (присосы) с резиновым уплотнительным кольцом, внутренняя полость которых сообщена с вакуумным насосом. Захват конструкций осуществляется накладыванием камеры на их поверхность и созданием внутри камеры разрежения. Грузоподъемность этих захватов зависит от площади присо-сов и степени разрежения воздуха (рис. VIII.9, и). Электромагнитные захваты представляют собой стальной корпус круглого или прямоугольного сечения, внутри которого размещена катушка (рис. VIII. 9, к). Захват производится при подаче в катушку по гибкому кабелю постоянного тока. Грузоподъемность электромагнитных захватов — от нескольких сот килограммов до нескольких тонн.  Рис. VIII.9. Захваты: а, б, в — штыревые, устанавливаемые в горизонтальных, вертикальных и наклонных отверстиях; г — консольный; д — фрикционный; е — рамочный;- ж — рычажный; з — клещевой; и — вакуумный; к — электромагнитный; 1 — штырь; 2 — скоба (петля); 3 — гаечный зажим; 4 — сухарь; 5 — расклинок; 6 — штырь; 7 — фиксатор; 8 — прижимы (балочки); 9 — боковина рамки . § 3. Подъем (перемещение) конструкций Подъем — ведущая монтажная операция, заключающаяся в перемещении всех или отдельных точек конструкции в пространстве. Подъем различают по накладываемым ограничениям; по приемам осуществления; по прерывности протекания операции; по сложности выполнения; по направлению перемещения. Свободный подъем характеризуется возможностью одновременного перемещения конструкций в пространстве во всех направлениях, принудительный — только в одном. В последнем случае свобода перемещения чаще всего ограничивается направляющими или приспособлениями. Подтягивание заключается в перемещении конструкции по принципу «на себя» путем передачи усилия от монтажных средств через тяги (гибкие или жесткие). Выталкивание (выжимание) связано с перемещением конструкции по принципу «от себя» с помощью передачи движения через толкатели монтажных машин и механизмов. Выталкивание осуществляется прерывным перемещением, выжимание — непрерывным. Опускание — это прием, состоящий в перемещении конструкции под действием собственного веса. Поворот характеризуется радиальным перемещением конструкции в вертикальной или горизонтальной плоскости. i Непрерывное перемещение предусматривает движение конструкций со скоростью, определяемой рабочими органами монтажных средств. Такое перемещение обычно бывает при подтягивании и опускании конструкций на гибких тягах. Прерывному перемещению свойственна цикличность. Чаще всего так поднимаются конструкции при выталкивании по направляющим или подтягивании, осуществляемом с помощью домкратов. Простой подъем характеризуется перемещением конструкции в одном направлении — вертикальном, горизонтальном или радиальном. Сложный подъем представляет собой комбинированное перемещение одновременно в двух или более направлениях, выполняемое с технологическим перерывом или без него. Рекомендуется поднимать конструкцию в таком положении, в каком она будет находиться в здании или сооружении. Исключение составляют длинномерные и некоторые плоские конструкции, для которых положение, отличное от проектного, создается определенными преимуществами в период хранения, оснастки и транспортирования. Их приводят в положение, удобное для подъема, с помощью кантователей или специальных захватов (рис. VIII.8, л, VIII.9). Поднимать конструкции следует плавно, без рывков, раскачивания и вращения способами, исключающими возникновение в них опасных напряжений и обеспечивающими безопасные условия ведения работ. Тяжелые элементы и конструкции поднимают в два приема: сначала на 20...30 см с задержкой на весу для дополнительной проверки надежности строповки и правильности положения, затем (при выполнении этих требований) — окончательно. § 4. Наводка, ориентирование и установка конструкций Наводка и ориентирование — операции, обеспечивающие максимальное приближение монтируемой конструкции к проектному положению в вертикальной и горизонтальной плоскостях. Степень приближения зависит от вида конструкции и способов ее сопряжения с ранее установленными базовыми поверхностями. Основные принципы наводки и ориентирования — сведение к минимуму возможных перемещений и перестановок. Эти операции следует выполнять с помощью машин и механизмов. Установка (посадка) — операция, завершающая наводку и ориентирование, по обеспечению проектного положения монтируемой конструкции. Во время установки, которую производят по принятым ориентирам (рискам, штырям, упорам, болтам, граням и т. п.) или специальным фиксирующим или закладным устройствам, добиваются полного контакта соответствующих поверхностей монтируемых конструкции с ранее установленными элементами, конструкциями или приспособлениями. В зависимости от ограничений, накладываемых на степени свободы перемещения монтируемой конструкции в пространстве по отношению к проектным осям, выделяют три вида установки — свободную, ограниченно свободную и ограниченную (принудительную). Свободная установка не предусматривает применения средств и устройств, ограничивающих свободное перемещение конструкций в пространстве. Монтажники в этом случае устанавливают конструкцию, сопоставляя риски-ориентиры на опоре с рисками-ориентирами на ее поверхности визуально. Свободная установка возможна при монтаже вертикальных длинномерных конструкций с малой плоскостью опирания и высоким расположением центра тяжести. Ограниченно свободная установка выполняется с использованием специальных конструкций или приспособлений, частично ограничивающих свободу перемещения монтируемых элементов в одном или нескольких направлениях. Такой вид установки можно применять для всех элементов, обладающих статической устойчивостью, с низким расположением центра тяжести и необходимой для этого площадью опирания (плиты перекрытий, сборные фундаменты, блоки и т. п.), а также для элементов, не обладающих статической устойчивостью, но перемещение которых ограничено в одной из плоскостей (наружные и внутренние панели, перегородки и т. п.). Ограниченную (принудительную) установку конструкций в проектное положение производят наложением ограничений перемещения конструкций во всех направлениях, кроме одного. Это достигается применением специальных приспособлений, самофиксирующих замковых соединений и других устройств. § 5. Выверка конструкций Выверка — операция, обеспечивающая точное соответствие положения монтируемых конструкций проектному. Выверка может быть визуальной или инструментальной, выполняемой в про- цессе установки, когда конструкция удерживается монтажными кранами или другими механизмами и приспособлениями, а также после ее установки при закреплении. В отдельных случаях выверку могут не производить (безвыве-рочная установка). Визуальную выверку делают при достаточной точности опорных поверхностей или торцовых оснований и стыков конструкций. При этом могут использоваться различные измерительные приспособления: стальные рулетки, линейки, калибры, шаблоны и т. п. Инструментальную выверку выполняют в тех случаях, когда обеспечить точность установки монтажных элементов и конструкций сложно; при этом проверяют только опорные поверхности, торцовые основания или стыки смонтированных конструкций. Инструментальную выверку — наиболее распространенный вид проверки положения смонтированных конструкций в плане по высоте и вертикали — производят при установке специальных приспособлений (кондукторов, рамно-шарнирных индикаторов и т. п.) с применением различных инструментов: теодолитов, нивелиров, лот-приборов, лазерных приборов и устройств и пр. Безвыверочная установка получила, в основном, распространение при монтаже сборных металлических конструкций (в отдельных случаях и железобетонных), обладающих повышенным классом точности геометрических размеров в монтажных стыках. Это позволяет при установке колонн с фрезерованными торцами исключать выверку не только их, но и элементов каркаса, при условии обеспечения высокой точности монтажа только опорных плит (фундаментов) . Количественным критерием точности монтажа является наибольшее возможное для данных условий отклонение геометрических параметров, вызванное погрешностью изготовления, укрупнения и монтажа. Эта точность характеризуется коэффициентом kт.м = 1/(1 + ∆1+∆2+…+∆n), где ∆1, ∆2,…,∆n —отклонения размеров расположения закладных деталей, анкерных болтов, погрешности из- готовления конструкций, установки и т. п. Чем ближе kTMк единице, тем выше точность и качество монтажных работ. Возможные предельные отклонения от проектного положения элементов и конструкций при монтаже должны быть установлены в ППР в зависимости от конструктивных решений, применяемых приспособлений и оснастки, вида установки, порядка сварки и других условий в пределах, предусмотренных СНиПами. Результаты проверки оформляются актами промежуточной проверки смонтированных конструкций и актами освидетельствования скрытых работ с приложением исполнительной схемы геодезического контроля. § 6. Закрепление конструкций Временное закрепление конструкций должно обеспечивать их устойчивость в проектном положении на период выверки, постоянного закрепления и технологического выдерживания бетона в стыках. Без временного закрепления возможна установка только статически устойчивых конструкций, которые не могут изменять своего положения под действием временных нагрузок и сил,— преимущественно конструкций с широким основанием и низким расположением центра тяжести, находящихся в положении статического равновесия. С временным закреплением производится установка статически неустойчивых монтажных конструкций (если при этом не предусматривается их постоянное закрепление) в тех случаях, когда необходимо освободить монтажное средство от удержания конструкций, при производстве проверочных работ, длительной подготовке стыков и т. п. Критерием надежности временного закрепления является соответствие крепления требованиям выверки (точности монтажа) при условии, что конструкция способна сохранять эти качества под воздействием собственного веса, монтажных нагрузок в соответствующих климатических условиях. Надежность временного закрепления характеризуется устойчивостью конструкций, которая определяется степенью приближения коэффициента устойчивости  Рис. VIII. 10. Схемы временного крепления: 0 _ клиньями; б — расчалками: в — подкосами; г, д, е — кондукторами; ж — распорками; з — раздвижной скобой; и — специальными приспособлениями; к — горизонтальными штангами с осевыми зажимами, установленными сверху конструкций и через отверстия; л---еянданием на колонну путем установки в отверстие колонны балки-чеки; м_ то же, установкой обжимных приспособлений или клиновых опор; к — групповым кондуктором- kк его нормативному значению для данных условий ky.a. Например, для жестких конструкций ky = ∑МУД/∑МОПР ≥ ky.H где ∑МУД, ∑МОПР — соответственно суммарные удерживающие и опрокидывающие моменты. Все средства временного крепления подразделяются на индивидуальные и групповые. Индивидуальные средства крепления — клинья, клиновые вкладыши, расчалки, подкосы, распорки, кондукторы, фиксаторы (рис. VIII. 10) — применяют для закрепления одиночных статически неустойчивых монтажных элементов и конструкций. Групповые средства крепления предусматривают зг-крепление нескольких статически неустойчивых монтажных элементов и конструкций. К ним относятся, групповые кондукторы и специальные приспособления, которые обеспечивают закрепление нескольких конструкций или одной на нескольких опорах. Постоянное закрепление обеспечивает устойчивость конструкций в проектном положении на период выполнения пос-лемонтажных работ и эксплуатации. Постоянное закрепление является завершающей операцией монтажного процесса и заканчивается электросваркой закладных частей или арматуры, постановкой болтов, заклепок, замоноличи-ванием стыков бетоном и т. п. Электросваркой соединяются металлические конструкции, закладные части и арматура встык, углом, втавр и внахлестку. Электросварка может быть ручной, автоматической и полуавтоматической и выполняться с одной или двух сторон свариваемых деталей. Для этого кромки деталей обрезают под прямым или косым углом, а сам скос делают односторонним, двусторонним или чашеобразным. Основными способами сварки монтажных соединений являются дуговая шовная, дуговая ванная и электрошлаковая. Поскольку для последней сварки характерен непрерывный процесс, ее применяют, в основном, для сварки стыков листовых конструкций. Швы большой протяженности при ручной сварке выполняют участками длиной 300...400 мм, а при толщине металла более 8 мм — в несколько слоев. Для сварки применяют электроды типа Э42 или Э42А, где цифра обозначает величину прочности наплавляемого металла (42 кгс/см2), а буква А — повышенное значение относительного удлинения и ударной вязкости. Постановка болтов нормальной (черные болты) и повышенной (чистые болты) точности выполняется вручную, а завертывание гаек — пневматическими и электрическими гайковертами или ручными ключами. После затяжки гаек для более надежного их закрепления устанавливают контргайки, которые прихватывают электросваркой или на нарезке делают насечки. При постановке высокопрочных болтов соприкасающиеся поверхности элементов стыков и узлов до их сборки должны быть тщательно очищены пескоструйными аппаратами, металлическим порошком, обжигом и т. д. Гайки высокопрочных болтов закручивают до получения расчетного крутящего момента сначала гайковертами, а затем докручивают специальными та-рировочными ключами. Заклепочные соединения применяют для конструкций, работающих под динамической нагрузкой. Наибольшее распространение при монтаже нашли заклепки с полукруглой головкой. При необходимости получения гладкой поверхности применяют заклепки с потайной головкой. По взаимному расположению склепываемых деталей заклепочные соединения делают стыковыми с одной или двумя накладками. В таких соединениях заклепки можно располагать в один или несколько рядов параллельно или в шахматном порядке. Общая толщина склепываемых деталей не должна превышать Ad, где d— диаметр заклепки. Замоноличивание стыков и швов выполняют преимущественно в железобетонных конструкциях с целью закрепления их в проектном положении, для сохранения прочности и устойчивости на длительное время, предохранения металла от коррозии и защиты ограждающих конструкций от продувания и проникновения влаги, для обеспечения требуемой звукоизоляции, получения необходимых теплотехнических качеств и т. п. Выполнение данных требований достигается путем применения соответствующих конструктивных решений стыков и швов, использования для их заделки специальных материалов и методов производства работ (рис. VIII. 11). По способу соединения стыки подразделяют на монолитные безарматурные, монолитные на выпусках арматуры, сварные на закладных деталях, болтовые; по восприятию расчетных усилий — на воспринимающие расчетные усилия и невоспринимающие. Эти условия работы стыка являются определяющими при установлении способов и времени выдерживания бетона или раствора в стыках. Замоноличиванию стыков предшествуют работы по антикоррозионной защите, герметизации и утеплению их. Антикоррозионную защиту стыкуемых металлических элементов (арматуры и закладных деталей) выполняют газопламенным, механическим или электрохимическим нанесением на них метал-лизационных, полимерных или комбинированных (металлизационно-полимер-ных или металлизационно-лакокрасоч-ных) покрытий. Предварительно металлические элементы тщательно очищают, а перед нанесением лакокрасочных покрытий огрунтовывают. Наиболее распространенными лакокрасочными покрытиями являются перхлорвиниловые лаки, полистирольные клеи, эпоксидные лаки, а также их смеси с цементами. Герметизацию стыков производят в тех случаях, когда необходимо предотвратить проникание влаги в здание. Для этой цели применяют различные пористые герметизирующие прокладки (поро-изол, гернит и др.) или специальные уплотняющие мастики (тиоколовую, по-лиизобутиленовую и т. п.). Герметизирующие прокладки в горизонтальные швы укладывают в процессе монтажа, а в вертикальные — после закрепления конструкций. Уплотняющие мастики наносят шприцами под давлением. При утеплении стыков применяют различные теплоизоляционные материалы в виде вкладышей из пенополи-стирола, полужесткого стекловолокна или минераловаты, которые для предохранения от увлажнения обертывают синтетической пленкой или пергамином. Стыки герметизируют и утепляют обычно при монтаже наружных стеновых панелей и блоков.  Рис. VI 11.11. Замоноличивание стыков и швов: а, б — колонн и панелей покрытия с помощью механизированной установки и пневмонагнетателя; в — опалубка для замоноличивания вертикальных швов; г — уплотнение бетонной смеси вибробулавой; / — наконечник с краном; 2 — опалубка стыка колонн; 3 — воздуховоды; 4 — трубопровод; 5 — нагнетатель; 6 — компрессор; 7 — растворосмеситель; 8 — растворонасос; 9 — стяжная рама; 10 — опалубка; 11 — клинья; 12 — металлическая полоса; 13 — хомуты; 14 — вибробулава Работы по замоноличиванию стыков очень трудоемки, так как бетон или раствор укладывается большим количеством малых порций по всему объекту. Поверхности стыкуемых железобетонных конструкций перед укладкой в них бетона должны быть очищены от грязи, продуты сжатым воздухом или промыты водой. При необходимости за-моноличиваемый стык ограждают опалубкой (рис. VIII. 11, в). Процесс укладки бетонной (растворной) смеси может выполняться механизированно с помощью растворонасосов и пневмонагнетателей (рис. VIII. 11, а, б) или вручную. С помощью растворонасосов, применяемых при производстве штукатурных и каменных работ, целесообразно бетонировать открытые стыки с большими полостями, позволяющими предварительно укладывать крупный заполнитель. Для заделки несущих стыков с узкой полостью, насыщенной арматурой, можно применять растворонагне-тательную установку Н. С. Марчукова (рис. VIII. 11, б), которая позволяет не только транспортировать раствор, но и уплотнять его благодаря большой скорости выхода бетонной смеси из сопла — до 100 м/с. При этом достигают почти такого же уплотнения бетонной смеси (с размером зерен крупнопесчаного заполнителя до 8 мм), как при торкретировании. Пневмонагнетатели (рис. VIII.11, а) обеспечивают более плотную укладку смеси встык, чем растворонасосы, и кроме того позволяют транспортировать малоподвижные смеси с заполнителями размером до 15 мм. При укладке смеси в стыки, из которых она может вытекать, необходимо устанавливать такую инвентарную сборно-разборную опалубку, которая могла бы закрепляться без гвоздей и применяться в любое время года (рис. VIII.11, в). Если бетонную смесь или раствор в стыках 'нельзя уплотнить обычными вибраторами, следует использовать глубинные вибраторы с надеваемыми на них наконечниками или металлическими полосами (рис. VIII.11, г). |