Технология стр. пр.. Головное издательство издательского объединения

Скачать 18.72 Mb. Скачать 18.72 Mb.

|

|

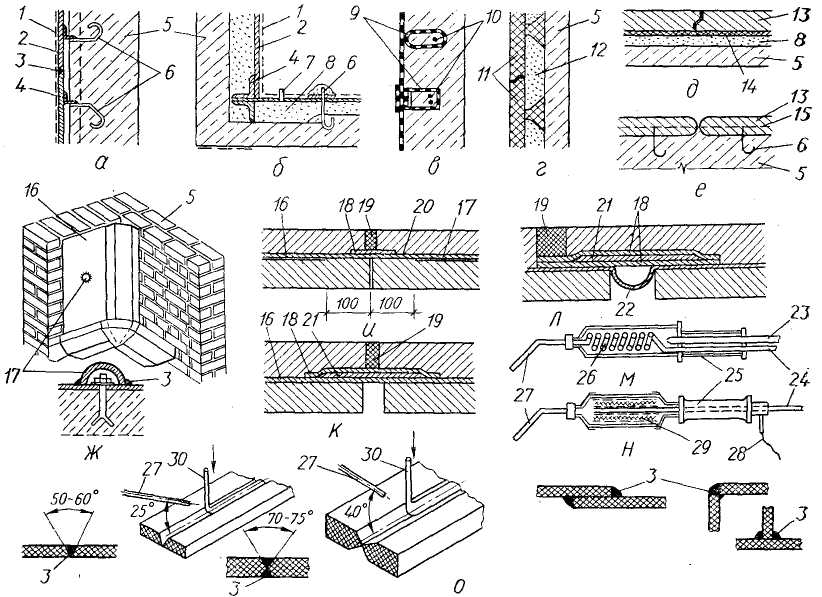

§ 5. Жесткая гидроизоляция Цементно-песча н у ю гидроизоляцию толщиной до 25 мм состава 1:1; 1 : 2; 1 : 3 устраивают двумя способами — торкретированием и оштукатуриванием. 11  Рис. XI.3. Гидроизоляция из листовых и полимержелезобетонных материалов: а — из стальных листов наружная; б — то же, внутренняя; е — стеклопластиковая; г — сборная из пеноэпок-сидных элементов; о — из наклеиваемых полимержелезобетонных плит; е — из плит оболочек, закрепляемых анкерами; ж — из приклеенных листов винипласта (поливинилхлорида); и — из поливинилхлорида для перекрытия неширокого деформационного шва; к — то же, широкого; л — то же, очень широкого; ж н, о — газовая и электрическая горелки и технологические схемы сварки полимерных материалов; / — антикоррозионная окраска; 2 — стальной лист толщиной 4...8 мм; 3 — сварной стык; 4 — опорные уголки (швеллеры); 5 — изолируемая конструкция; 6 — анкеры; 7 — патрубок 050 мм для инъекции цементно-песчаного раствора- 8 — раствор; 9 — петлевой стеклопластиковый анкер; 10 — арматурные стержни; // — пеноэпоксидные плиты (опалубка); 12 — заливка пеноэпоксидным раствором; 13 — полимербетонные плиты толщиной 40...80 мм: 14 — полимерный клей; 15 — стальная сетка; 16 — винипласт приклеенный; 17 — защита крепления; 18 — усиливающие накладки; 19 — мастика (клей); 20 — винипласт слоем 0,2 м неприклеенный; 21 — усиливающий алюминиевый лист; 22 — компенсирующая петля; 23 — подача газа; 24 — то же, воздуха; 25 — рукоятка горелки; 26 — змеевик с воздухом; 27 — сопло; 28 — электропровод; 29 — электронагревательный элемент; 30 — присадочный пруток Торкрет-покрытия *, отличающиеся высокими прочностью и устойчивостью (и в то же время хрупкостью), устраивают при гидростатических давлениях грунтовых и других вод 0,6...0,8 МПа. Смесь наметывают слоями по маякам полосами шириной 40...50 см. Если смесь приготовлена на портландцементе, то толщина слоя 5,.. 10 мм, если на безусадочном цементе — 6... 12 мм. Каждый намет на границах захваток сво- * Технология производства работ по устройству торкрет-штукатурки подробно изложена в разделе VII. дят на нет полосой шириной 20...30 см. Наметы наносят последовательно в пределах каждой захватки до проектной толщины (перекрывая на предыдущей захватке полосу, сведенную на нет) с интервалом времени, обусловленным периодом схватывания цемента: водонепроницаемого безусадочного — через 30 мин, портландцемента — по окончании схватывания. При прекращении работ полосу для их возобновления увеличивают до 1...1.5 м. Обычные цементные штукатурки применяют для защиты фундаментов глубокого заложения, подземных частей зданий и сооружений, резервуаров и других сооружений, не подверженных динамическим нагрузкам и испытывающих давление грунтовых вод не более 0,5 МПа. При этом используют водонепроницаемый безусадочный цемент (ВБЦ), водонепроницаемый расширяющийся цемент (ВРЦ) и портландцемент с противоусадочными и уплотняющими добавками (церезит, алюминат натрия, гидроксид железа, латексные и битумные эмульсии, жидкое стекло и т. п.). При высокой относительной влажности окружающей среды — более 75 % — применяют добавки алюмината натрия и гидроксида железа. Уход за готовым цементно-песчаным покрытием состоит в увлажнении его безнапорной струей воды: для штукатурных растворов на портландцементе — через 12 ч после укладки по два-три раза в сутки на протяжении двух недель; на водонепроницаемом безусадочном цементе — через 2 ч после укладки, а затем через каждые 3 ч в течение суток. Цементно-песчаные покрытия надо оберегать от ударов и сотрясений. Иногда, в соответствии с требованиями проекта, поверхность цементно-песчаных покрытий железнят: металлической гладилкой втирают сухой цемент в свежую, слегка увлажненную, достигшую 70 % проектной прочности штукатурку до получения глянцевой, с синеватым отливом, поверхности. Листовые (монтируемые) гидроизоляционные покрытия — это сплошные (сваренные встык или внахлестку) водонепроницаемые, устойчивые от агрессивного и абразивного воздействия гидроизоляционные покрытия из стальных, пластмассовых и стеклопластиковых листов. К ним относят также покрытия из полимербе-тонных плит или блоков (рис. XI.3). Такая гидроизоляция сложна и дорога. Ее применение требует технико-экономического обоснования. Металлическую изоляцию из стальных листов толщиной 2...8 мм устраивают изнутри или снаружи сооружений (рис. XI.3, а, б). Листы сваривают и с помощью анкеров крепят к изолируемой конструкции. Для предохранения от коррозии открытую поверхность грунтуют и окрашивают в два слоя антикоррозионными красками. Стыки меж- ду металлической и оклеечной изоляциями выполняют с помощью винтовых анкерных зажимов, обеспечивающих герметичность соединения. Пластмассовые — стеклопластиковые и поливинилхлоридные (винипласто-вые) — листовые покрытия применяют для защиты конструкций от агрессивных сред. Гидроизоляцию из пластмассовых листов, выкроенных по форме изолируемой конструкции и прикрепленных к ней анкерами или болтами (рис. XI.3, ж), выполняют с помощью сварки. При небольших взаимных смещениях изолируемых конструкций и нешироких (15... ...20 мм) деформационных швах листы поливинилхлорида (винипласта) не приклеивают, а покрывают на ширину (200 мм) листом из того же материала, приваривая его только с одной стороны шва. При меньшей ширине швов покрытия усиливают полимерными листами (рис. XI.3, д, е), а свободное пространство между конструкциями заполняют битумной или другой мастикой. В широких швах (более 40 мм), кроме такого усиления, поливинилхлорид укладывают в виде компенсационной петли. Листы винипласта легко обрабатываются столярными инструментами и при подогреве до температуры размягчения приобретают любую форму. Перед использованием листы очищают, раскраивают, формуют; кромки под сварку у тонких листов (до 5 мм) скашивают под углом 25...30°, у более толстых— под углом 35...40°. В первом случае их сваривают V-образным швом, во втором —- Х-образным. Подготовленные листы протирают метиленхлоридом или дихлорэтаном, укладывают и приклеивают клеем ПХ, подогретым до 40 °С. Клей наносят тонкими пленками в четыре слоя, просушивая каждый из них. Последнему слою дают просохнуть в течение 20 мин. После наклейки листы пригружают мешками с песком. Через несколько суток кромки листов сваривают газовыми или электрическими горелками (рис. XI.3, м, н) в струе горячего воздуха при температуре 200... ...220 °С и давлении 0,08...0,1 МПа. При толщине листов до 5 мм горелку держат под углом к свариваемым листам не более 25°, а при большей толщине листов — до 40° (рис. XI.3, о). В процессе сварки присадочный пруток держат вертикально, осаживая его по мере размягчения так, чтобы обеспечить плотное и полное заполнение шва. В случае отклонения прутка от вертикали делают несколько последовательных проходов сварки до полного заполнения кромок шва. Покрытия из полимербетонов в виде плит и блоков — это конструкции комплексного назначения, сочетающие несущие элементы и защитную облицовку (рис. XI.3, в, г, д, е). Их применяют в условиях агрессивных химических сред (для электролизных и травильных ванн, устройства полов в химических цехах, при кавитационной и абразивной эрозии, скоростных потоках воды на водосливах и т. п.). Наиболее эффективны бетоны, приготовленные на основе полиэфирных и эпоксидных смол. Получили также распространение по-лимербетоны на фурфуролацетоновом мономере ФА, фурановоэпоксидной смоле ФАЭД-20 и др. Изделия в виде плит и блоков толщиной 40...80 мм удобны при монтаже и часто служат в качестве опалубки-облицовки (при бетонировании конструкций емкостей для агрессивных жидкостей). К железобетонным конструкциям плиты (блоки) приклеивают кислотостойкими эластичными клебемассами или крепят металлическими анкерами. Стоимость таких покрытий высокая — 25...30 руб./м2. Глава 3 УСТРОЙСТВО АНТИКОРРОЗИОННОЙ ЗАЩИТЫ § 1. Футеровка Футеровка, выполняемая штучными материалами — кирпичом, блоками, листами и т. п.,— отличается от обычной кладки или облицовки более высокой плотностью за счет тщательной перевязки и заделки швов между укладываемыми элементами, которые должны иметь положительную температуру, быть сухими, чистыми, без трещин и повреждений кромок и углов. Повышенную плотность и химическую стойкость обес- печивает также устройство футеровоч-ных подслоев в виде окрасочных и обмазочных изоляций из битумных, дегтевых, полимерных и других кислотостойких материалов, а также оклеечной изоляции (в том числе из полиизобу-тиленовых, винипластовых и других химически стойких полимерных материалов). Перед началом работ по футеровке на силикатных вяжущих изолируемую поверхность покрывают жидкой силикатной мастикой и просушивают 3...4 ч при температуре 20...25 °С. Затем густую силикатную мастику шпателем или мастерком наносят на соприкасающиеся поверхности изолируемой конструкции и футеровочного блока. Блок прижимают так, чтобы толщина швов была минимальной и одинаковой. Излишек мастики удаляют, а поверхность заглаживают и просушивают. Так выполняют однослойную футеровку. Двухслойную делают аналогично, принимая первый слой в качестве подслоя. При футеровке на серном цементе зазоры между штучными изделиями и основанием (6... 10 мм) заполняют расплавленным при температуре 130... 135 °С серным цементом. Поверхность уложенных кирпичей и плиток предварительно оклеивают бумагой, что препятствует вытеканию цемента. Бумагу приклеивают жидким стеклом, а после остывания цемента отмачивают водой и удаляют. На замазке «арзамит» обычно кладут только наружный слой (соприкасающийся с агрессивной средой), а внутренний — на силикатном вяжущем. Кислотоупорные бетоны, используемые для футеровки, укладывают, как и обычные. Герметичность футеровочных бетонных покрытий повышают, наклеивая на их поверхность листы поливинилхлори-да (винипласта) размером 2...3 м2. Для этого к бетонным поверхностям предварительно крепят анкерами винипласто-вые полосы толщиной 5...6 мм. Защищаемую поверхность между полосами выравнивают заподлицо цементным раствором. После его просыхания приклеивают листы винипласта, хорошо их прижимают и по истечении суток сваривают. § 2. Гуммирование и газопламенное напыление Гуммирование поверхностей осуществляют сырой рулонной резиной, резиновыми клеями, синтетическим каучуком, нейритом и тиоколовым герметикой с последующей вулканизацией покрытия. Очищенную и обезжиренную поверхность сначала грунтуют тонким слоем резинового клея, затем обвивают рулонной сырой резиной и подвергают тепловой обработке (вулканизируют). Резина при этом образует сплошное покрытие толщиной 2...4 мм. При другом способе на просохшую грунтовку из резинового клея последовательно (с интервалом 45...50 мин) краскораспылителем наносят 15...20 слоев растворенной в бензине сырой резины общей толщиной 12...20 мм. Законченное покрытие вулканизируют. Так же гуммируют поверхности и другими материалами (синтетическим каучуком, нейритом). Густой тиоколо-вый герметик наносят шпателем по пять-шесть слоев (каждый толщиной 3 мм), разжиженный — слоями меньшей толщины кистью. Интервал между нанесением слоев — 20...24 ч. Готовность покрытия к эксплуатации при комнатной температуре достигается через 4...5 сут. Газопламенное напыление производят порошкообразным термопластом. Его наносят на поверхность, нагретую до 100... ...180 °С, специальной форсункой через воздушно-ацетиленовое пламя под давлением сжатого воздуха. Порошок термопласта при этом расплавляется и при ударе о поверхность уплотняется, образуя сплошное покрытие. Напыление делают тонкими слоями с интервалом 20...40 мин. § 3. Гидрофобизация и флюатирование Гидрофобизацию применяют для защиты бетонных, железобетонных, а также других предварительно оштукатуренных поверхностей от воздействия влаги. Для этого используют чаще всего крем-нийорганическую эмульсию, которая после высыхания образует прочную водостойкую пленку. Перед нанесением эмульсии поверхности очищают, выравнивают или штукатурят и дают им просохнуть. Гидрофобный водный раствор наносят краскораспылителем в два-три слоя с небольшими перерывами. Защитные свойства покрытий (штука-турок) пористых материалов повышают иногда флюатированием — последовательной пропиткой их поверхностей растворами магниевых флюатов с помощью распылителей. Раствор наносят до прекращения впитывания с интервалом 2...4 ч при последовательном повышении концентрации с 3 до 6, 8 и 12 %. § 4. Металлизация Металлизация заключается в нанесении антикоррозионного покрытия на предварительно подготовленную поверхность стальных изделий распылением расплавленного цинка струей воздуха. Подготовка поверхностей состоит в очистке ее металлическим «песком» с зернами размером 0,5...2,5 мм, производимой специальными герметическими пескоструйными установками. Антикоррозионные покрытия наносят электрическими аппаратами-металлиза-торами, в которых цинковая проволока расплавляется под действием электрической дуги. Глава 4 УСТРОЙСТВО ТЕПЛО-И ЗВУКОИЗОЛЯЦИИ КОНСТРУКЦИЙ § I. Общие сведения На устройство тепло- и звукоизоляции расходуется от 1 до 3 % общей стоимости строительно-монтажных работ. Теплоизоляция различных ограждающих конструкций должна способствовать обеспечению заданных тепловых режимов зданий, сооружений и установок. Плотность теплоизоляционных'''материалов и конструкций из них должна быть не более 700 кг/м3, коэффициент теплопроводности — до 0,058, но не более 0,09 Вт/(м-°С). Теплоизоляционные материалы должны обладать огне- и темпер ату р оустойчив остью, мех ан ической прочностью, низкой водопоглощае-мостью, биостойкостью, хорошими антикоррозионными свойствами, воздухо- и г азоводонеп рон ицаемостью, индустр и-альностью и экономичностью. Тепловую изоляцию устраивают внутри или снаружи зданий и сооружений. Изоляционные покрытия наносят на горячие и холодные поверхности. По структуре теплоизоляционного слоя различают простые и композиционные покрытия. Простая изоляция имеет один основной теплоизоляционный материал, композиционная — несколько. Все теплоизоляционные покрытия состоят из: антикоррозионного слоя, предохраняющего изолируемые поверхности от действия агрессивной среды; теплоизоляционного слоя (простого или композиционного); деталей крепления — каркаса, сетки, шпилек, бандажей и т. п.; покровного защитного слоя, предохраняющего изоляцию от механических повреждений; паро-и гидроизоляционного слоев, предохраняющих от увлажнения; оклейки, обшивки и окраски, увеличивающих механическую прочность изоляции и придающих ей нужный цвет и хороший внешний вид. В современном строительстве налажено изготовление теплоизоляционных покрытий в виде сборных элементов на заводах стройиндустрии, что значительно повышает производительность труда. По способу и технологии монтажа, зависящим от физических свойств, формы и структуры применяемых материалов и изделий, теплоизоляционные покрытия делят на: засыпные — из волокнистых, порошкообразных, зернистых материалов; мастичные — из порошкообразных, волокнистых и зернистых материалов, затворяемых водой с добавкой жидкого стекла; литые — устраиваемые заливкой поверхностей жидкими растворами или бетонами; обволакивающие — из гибких рулонных материалов, шнуров, полос, матов (из минерального войлока, камышита и т. п.), матрацев, полотнищ; альфолевые — из тонкой алюминиевой фольги (гофрированной или гладкой); сборно-блочные — из отдельных блоков, панелей и сборных формованных изде- лии; вакуумные, в которых вакуумиро-ванное пространство заполняют порошкообразным материалом. Работы по устройству каждого из этих типов изоляции начинают с подготовки изолируемых поверхностей, включая установку крепежных деталей — шпилек, анкеров, бандажей. После этого укладывают элементы теплоизоляционных покрытий, закрепляют их, а затем наносят защитные слои, которые склеивают и окрашивают. На металлические поверхности теплоизоляционное покрытие наносят после устройства антикоррозионного подслоя, а на конструкции зданий холодильников, машинных залов электростанций — паро- и гидроизоляции. Теплоизоляцию технологического оборудования устраивают после его испытания, теплоизоляцию холодильников— до заполнения хладоагентом. Звукоизоляция предназначается для защиты помещений от распространения в них воздушных и материальных (ударных) звуков. Для этого применяют различные конструктивные и технологические меры. К конструктивным мерам относят подбор для ограждений материалов с минимальным количеством сквозных пор и различным сопротивлением прониканию звуков, устройство многослойных пористых конструкций. Чем значительнее разница между звуковыми сопротивлениями слоев, тем более звуконепроницаемо ограждение. К технологическим мерам относят высококачественное изготовление конструкций (в том числе санитарно-техни-ческих кабин, шахт лифтов и др.) и меры по предупреждению и ликвидации различных неплотностей в сопряжениях ограждений в процессе строительства, тщательное удаление строительного мусора (в том числе твердых включений) .из подполья, пустот в перегородках и т. п., заделку футляров для пропуска трубопроводов через ограждения и др. § 2. Засыпная теплоизоляция Для засыпной изоляции строительных ограждений используют стеклянную или минеральную вату, диатомовую крошку, перлитовый песок. Устраивают ее по горячим или холодным поверхностям. Для этого заранее приваривают шпильки диаметром 3 мм и высотой на 30...35 мм больше заданной толщины изоляции. Шпильки устанавливают в шахматном порядке с интервалом 350 мм. По ним натягивают и закрепляют металлические сетки из проволоки диаметром 1,2 мм с ячейками 15 X X 15 мм. Пространство между изолируемой поверхностью и сеткой заполняют теплоизоляционным материалом послойно, снизу вверх по ширине натянутой сетки. Каждый слой слегка уплотняют деревянной трамбовкой. После окончания засыпки всю поверхность сетки покрывают слоем цементно-песчаного или другого раствора толщиной 20 мм, оклеивают тканью и окрашивают. Достоинство засыпной изоляции — простота устройства. Недостатки — непостоянный объем изоляции и оголение верхних частей заизолированных поверхностей ввиду осадки и уплотнения ее с течением времени, неустойчивость против вибрации и малая механическая прочность. § 3. Мастичная теплоизоляция Мастики для изоляции, приготовленные из асбозурита, новоасбозурита, асбо-трепела, совелита, ньювеля и других порошкообразных, зернистых и волокнистых материалов, должны быть однородны, пористы и пластичны. (Однородность обеспечивается тщательным перемешиванием смеси, а пористость и пластичность зависят от количества воды, взятой для затворения). Мастику наносят на сетку из оцинкованной проволоки диаметром до 2 мм, прикрепляемую к поверхности изолируемых конструкций заранее приваренными к ним металлическими шпильками. Мастичную теплоизоляцию наносят только на разогретую до проектной температуры поверхность. Первый слой (толщиной не более 5 мм) из жидкой асбозу-ритовой или асбестовой мастики набрасывают «шлепками», уплотняют и заглаживают до толщины на 10 мм меньше требуемой. Последний слой наносят под рейку, поверхность выравнивают полутерком. Затем изоляцию выравнивают более густой мастикой слоем от 5 до 20 мм: при малых объемах работ — вручную полутерком и металлической гладилкой, а при больших —с помощью различных изоляционных машин. После просыхания изоляцию оклеивают и окрашивают. Преимущества мастичной изоляции —• простота устройства и ремонта, монолитность, возможность производить работы на поверхностях любой конфигурации. Недостатки: большая трудоемкость и длительность производства работ, необходимость нагрева поверхностей, нестабильность свойств изоляции. § 4. Литая теплоизоляция Литую теплоизоляцию выполняют обычно из пенобетонной ячеистой массы при возведении промышленных печей, монтаже котлоагрегатов и холодильников. Ее наносят на горячие и холодные поверхности механизированным способом или вручную. Изоляционный состав (пенобетон) приготовляют из цементного раствора и пеномассы в специальном смесителе. Готовую массу транспортируют к месту укладки, не допуская встряхивания, и укладывают в опалубку слоями проектной толщины и высотой 25 см. После этого кельмой разделывают швы и заглаживают неровности. Уложенный слой смачивают водой два — четыре раза в день (в зависимости от погоды) и укрывают матами или рогожами. После приобретения пенобетоном проектной прочности его поверхность покрывают цементной стяжкой, по которой наклеивают гидроизоляционный ковер. Литую изоляцию чаще всего наносят методом торкретирования по арматурной сетке из проволоки диаметром 3...5 мм с ячейками 100 X 100 мм при температуре не ниже+10 °С и выдерживают не менее 5 сут до полного схватывания и частичного твердения массы. Достоинства литой теплоизоляции — простота устройства, монолитность, высокая механическая прочность. .Ее недостатки — повышенный расход теплоизоляционных материалов, большая продолжительность процессов устройст- ва и выдержки изоляции; невозможность производства работ при низких, температурах. § 5- Обволакивающая теплоизоляция Для устройства обволакивающей теплоизоляции используют гибкие рулонные материалы и изделия. Требуемую жесткость покрытия обеспечивает несущий каркас, состоящий из металлических шпилек, плетеных сеток, деревянных антисептированных реек. Минеральный войлок насаживают на приваренные шпильки и плотно прижимают к изолируемой поверхности. При устройстве однослойной изоляции поверх войлока укладывают оцинкованную металлическую сетку и закрепляют ее шпильками. Продольные и поперечные швы сетки прошивают оцинкованной проволокой. При многослойной изоляции по ее первому слою на таких же шпильках устраивают каркас из проволоки и укладывают по нему второй слой войлока, перекрывая внахлестку швы предыдущего слоя до заданной толщины покрытия. Последний слой оштукатуривают, затем оклеивают и окрашивают. Камышитовую теплоизоляцию устраивают из камышитовых плит. Их укладывают между стойками каркаса из реек, зажимают в каркасе и прибивают к стойкам гвоздями с шайбами. Места примыкания плит к обвязке каркаса и все швы плотно проконопачивают. При изоляции кирпичных стен камышитовые плиты крепят проволочными скрутками диаметром 2 мм, которые закладывают в швы одновременно с кладкой. Между собой плиты скрепляют проволочной прошивкой, покрывают их пароизоляционным слоем и обшивают досками. Альфолевое теплоизоляционное покрытие с воздушными прослойками устраивают по холодным и горячим поверхностям из гладкой, гофрированной, мятой и гранулированной алюминиевой фольги. Холодные поверхности изолируют пакетами из гладкой или гофрированной фольги по обрешетке из деревянных или пластмассовых реек. Пакеты из стальной проволоки размером 1000 X 500 X 300 мм, изготовленные в заводских условиях, заполняют листами фольги и оплетают металлической сеткой, оклеивают гладкой фольгой на силикатном клее, укладывают в ячейки обрешетки, крепят проволокой и штукатурят асбестоцементом или обшивают алюминиевыми либо ас-бестоцементными листами. По металлической обшивке устраивают проти-воконтактную прокладку из асбестовой бумаги толщиной 2...3 мм. При изоляции горячих поверхностей применяют мятую или гранулированную фольгу в виде шариков, изготовленных из отходов производства. Ими заполняют пространство между изолируемой поверхностью технологического оборудования и сеткой или кожухом (из стальных оцинкованных или алюминиевых листов толщиной 0,5 мм). Преимущества обволакивающей изоляции —• относительно высокая степень индустриальности, простота устройства, возможность производства работ без подогрева поверхностей. Недостатки — неустойчивость при вибрации и непостоянство объема. § 6. Сборно-блочная теплоизоляция Сборно-блочную изоляцию из заранее отформованных изделий (кирпича, блоков, торфяных плит и пр.) устраивают по горячим и холодным поверхностям. Изделия с перевязкой швов в рядах укладывают на мастичной подмазке из асбозурита, коэффициент теплопроводности которой близок к коэффициенту самой изоляции; подмазка обладает минимальной усадкой и хорошей механической прочностью. Изделия из торфа (торфоплиты) и пробки укладывают на битуме или идитоловом клее. К плоским и криволинейным поверхностям теплоизоляционные изделия крепят стальными шпильками, заранее приваренными в шахматном порядке с интервалом 250 мм. Если установка шпилек невозможна, изделия крепят как мастичную изоляцию. На вертикальных поверхностях высотой более 4 м устанавливают разгрузочные опорные пояса из полосовой стали. В процессе установки изделия подгоняют друг к другу, размечают и просверливают отверстия для шпилек. Монтируемые элементы закрепляют шпильками или проволочными скрутками. При многослойной изоляции каждый последующий слой укладывают после выравнивания и закрепления предыдущего с перекрытием продольных и поперечных швов. Последний слой, закрепленный каркасом или металлической сеткой, выравнивают мастикой под рейку и после этого наносят штукатурку толщиной 10 мм. Оклейку и окраску выполняют после полного высыхания штукатурки. Преимущества сборно-блочной изоляции — индустриальность, стандартность и сборность, высокая механическая прочность, возможность облицовки горячих и холодных поверхностей. Недостатки — многошовность и сложность монтажа. § 7. Вакуумная теплоизоляция Вакуумная теплоизоляция может быть высоковакуумной, вакуумно-порошко-вой и вакуумно-многослойной. Высоковакуумная, или вакуумная, изоляция основана на использовании малой теплопроводности вакуумированного пространства, заключенного между изолируемой поверхностью и окутывающим ее кожухом. Достоинства такой изоляции — сравнительная простота и возможность контроля ее качества замером вакуума. Недостатки — большие потери тепла и необходимость поддержания высокого вакуума. В вакуумно-порошковой изоляции используется низкая теплопроводность находящихся в вакууме порошкообразных материалов — перлитовой пудры, аэрогеля кремниевой кислоты и т. п. Изолируемый сосуд помещают в высокопрочный стальной герметичный кожух. Межстенное пространство заполняют порошкообразными материалами, а после заварки монтажных люков создают вакуум до 133,3 Па (1 мм рт. ст.). Вакуумно-порошковая изоляция по сравнению с вакуумной уменьшает теп-лопотери излучением. Вакуумно-многослойная изоляция отличается от двух других тем, что при ее устройстве межстенное пространство заполняют несколькими теплоотража-тельными экранами из алюминиевой фольги или полимерных пленок с металлизированной поверхностью и гибкими прокладками между ними из стеклово-локнистых материалов. Такую изоляцию применяют главным образом при устройстве резервуаров, служащих для хранения дорогостоящих жидкостей (неона, дейтрита, водорода, гелия и др.), в установках глубокого холода и хранилищах сжиженных газов. § 8. Звукоизоляция конструкций при возведении и отделке зданий Решающим условием надежной звукоизоляции зданий является высокое качество строительно-монтажных работ — строгое соблюдение требований ТУ, СНиПов и проектов. Нарушение этих требований приводит, в частности, к образованию между сопряженными элементами зданий неплотностей, для заделки которых (паклей, щебнем, цементным раствором, бетоном и т. п.) приходится затрачивать ручной труд. Монолитность сопряжений обеспечивается точностью монтажа сборных конструкций, строгой их выверкой, качественным устройством стыков, а также тщательным выполнением каменной кладки стен и перегородок, заделкой отверстий для трубопроводов и электропроводки после их прокладки. При установке в перегородках и стенах дверных и оконных коробок неплотности и щели по периметру коробок законопачивают минеральным войлоком. Наличники дверей должны перекрывать швы между коробкой и телом перегородки на 3...4 мм. Швы между наличниками и перегородкой промазывают гипсовым раствором или шпатлевкой. Все швы между стеновыми панелями и плитами перекрытий заполняют раствором. Зазор между чистым полом и перегородками заполняют мягкими древесноволокнистыми или асбестоцементными полосами, паклей и т. п. Интенсивность шума от лифтов, насосов и других сантехнических устройств во многом зависит от качества их крепления к несущим конструкциям. Необходимо строго вертикально и прочно закреплять направляющие конструкции лифтов, применять прокладки и амортизаторы из упругих материалов, уменьшающих интенсивность распространения шума и вибрации. Глава 5 ОРГАНИЗАЦИЯ РАБОТ. ОХРАНА ТРУДА И ПОЖАРНАЯ ПРОФИЛАКТИКА § 1. Организация процессов Изоляционные работы организуют отдельным специализированным потоком. В зависимости от назначения и вида изолируемых конструкций, условий строительства работы выполняют: в процессе возведения конструкций (фундаменты из природных камней, стены подвалов, магистральные трубопроводы, в частности, газопроводы, нефтепроводы, и др.); после окончания отдельных видов строительно-монтажных работ (монтаж перекрытий и покрытий, устройство днищ и стен резервуаров, монтаж технологического оборудования и др.); при реконструкции зданий и сооружений. Величину захватки принимают в зависимости от вида, объема, типа изоляции, условий организации процессов, рабочих мест и размещения комплектов машин, интенсивности ведущего потока. Технологическую карту производства работ на захватке разрабатывают для специализированного потока (на весь объект или его часть), учитывая необходимые технологические и организационные перерывы. Технология процессов по реконструкции и ремонту изоляционных покрытий та же, что и по их устройству. В подготовительные процессы включаются работы по снятию участков покрытий и очистке поверхности от старой изоляции. § 2. Особенности производства изоляционных работ в зимних условиях В зимних условиях, кроме рассмотренных ранее процессов устройства изоляционных покрытий, выполняют очистку изолируемых поверхностей от снега и наледи и подогрев их до +5... 10 ° С. Очистку от снега и наледи осуществляют двумя методами: механическим с помощью малогабаритных роторных снегоочистителей системы Е. И. Егоркина или А. Тер-Миносяна или тепловым — электрокалориферным, газовым и огневым. Обычно применяют оба этих метода: сначала поверхность очищают, а затем прогревают и просушивают воздухоподогревателями с газовыми горелками инфракрасного излучения, в которых коэффициент использования тепла достигает 70...75 %. При устройстве покрытий из холодных асфальтовых мастик создают условия для нормального твердения покрытия. С этой целью подогревают компоненты мастик во время их изготовления и сами мастики (до 70...80 °С) для пневматического распыления; предохраняют мастики от охлаждения при транспортировании и укладке; искусственно ускоряют высыхание нанесенного штукатурного слоя, обдувая его горячим воздухом или прогревая инфракрасными лучами. Помещения, в которых проводят изоляционные работы, утепляют, поддерживая в них температуру не ниже +10... ...15 °С. При защите конструкций химически стойкими лакокрасочными составами (кроме перхлорвиниловых) температура воздуха в помещениях должна быть не ниже +18...20 °С. Оборудование, трубопроводы, инструменты и приспособления должны быть надежно теплоизолированы или снабжены электрическими либо газовыми подогревателями, обеспечивающими сохранность тепла в мастиках при транспортировании и укладке. Остывание мастик может быть допущено не более чем на 2 °С в час. Температура горячего асфальтобетона при устройстве стяжек не должна быть ниже +160... ...180 °С. Гидроизоляционные работы на открытом воздухе при температуре ниже +5 °С, как правило, выполняют в тепляках сборно-разборной конструкции (или из полимерных пленок), позволяющих поддерживать в них температуру + 10... 15 °С. Производство работ в тепляках по существу не вносит каких-либо изменений в технологию нанесения покрытий. Битумы, горячие асфальтовые мастики и растворы должны иметь рабочую температуру +180...220 °С. Рулонные материалы подогревают до температуры +15...20 °С. Эмульсионные мастики при отрицательных температурах не применяют, а гидроизоляцию из перхлорвиниловых эмалей и этиноле-вых красок делают при температуре —20...25 °С. § 3. Контроль качества и приемка работ по устройству изоляции Все строительные конструкции, их детали и отдельные узлы должны быть полностью закончены и подготовлены ко времени нанесения гидро- или теплоизоляционного покрытия. Качество подготовки и соответствие ее требованиям СНиПов, ТУ и проекта фиксируются актом на скрытые работы. Обмазочная и окрасочная гидроизоляции должны покрывать всю изолируемую поверхность плотным и равномерным слоем. Обнаруженные при осмотре вздутия, отслоения, трещины, пузыри, раковины и прочие дефекты расчищают и затем накладывают новую изоляцию. В литой асфальтовой изоляции и асфальтовой штукатурке недопустимы какие бы то ни было дефекты. Все некачественно выполненные участки вырубают, тщательно очищают и вновь заделывают асфальтом. В оклеечной изоляции проверяют плотность прилегания ковра к изолируемой конструкции, а также каждого изоляционного слоя к смежному. Отслоения и воздушные мешки между слоями, которые обнаруживают простукиванием поверхности, недопустимы. Гидроизоляцию, имеющую такие дефекты, снимают и заменяют новой. При устройстве жесткой листовой изоляции тщательно контролируют надежность анкерных и сварных швов. Плотность сварных и других стыков проверяют гидравлическим испытанием. При сдаче гидроизоляции и антикоррозионных покрытий предъявляют акты промежуточной приемки скрытых работ и данные о результатах лабораторных испытаний примененных материалов. В случае просачивания воды в изолированное помещение (сооружение) принимают меры к немедленному устранению дефектов в изоляции. При устройстве антикоррозионных покрытий контролируют их плотность и непроницаемость, а при устройстве теплоизоляции — надежность установки крепежных деталей (шпилек, затяжных колец, бандажей и др.), толщину, равномерность и плотность антикоррозионных и пароизоляционных слоев, заданную плотность основного теплоизоляционного покрытия, надежность и жесткость крепления обволакивающих и сборных конструкций уте'плителей, защитные слои изоляции. При производстве любых строительно-монтажных и отделочных работ систематически контролируют выполнение всех конструктивных и технологических мероприятий, направленных на обеспечение звукоизоляции. В актах на скрытые работы должны быть приведены сведения: о заделке в соответствии с техническими условиями стыков и мест сопряжений отдельных конструктивных элементов; об укладке под лаги и полы упругих прокладок из материалов, предусмотренных проектом; о наличии и правильности устройства поэтажных звукоизолирующих горизонтальных диафрагм в вертикальных шахтах и пазах стен для прокладки трубопроводов санитарно-технических систем и вертикальных диафрагм для изоляции соседних помещений; об устранении неплотностей и щелей в сопряжениях дверных и оконных коробок с перегородками и стенами; о заделке в перекрытиях, стенах и перегородках всех отверстий после прокладки труб санитарно-технических систем и электропроводок. § 4. Охрана труда и пожарная профилактика При выполнении гидроизоляционных работ необходимо соблюдать меры, обеспечивающие безопасность приготовления и укладки горячих изоляционных составов. Верх котлов для варки мастик и асфальтовой массы должен быть на высоте 1...1.2 м от поверхности земли. Разогретую мастику и асфальтовую массу доставляют к рабочим местам в баках, плотно закрытых крышками и заполненных не более чем на 3/4. Поднимать баки с горячей мастикой по вертикали вручную запрещено. Всех рабочих, занятых на приготовлении мастик и устройстве изоляции, специально инструктируют о способе загрузки материалов в котлы, о варке мастики, об опасности попадания воды в котлы и приемах разгрузки котлов, о переноске горячей мастики или асфальтовой массы. Рабочие должны иметь специальную обувь, предохраняющую от ожогов, и носить брюки обязательно навыпуск. На работах, связанных с применением алюмината натрия и синтетических составов, рабочих обеспечивают резиновыми сапогами, фартуками, брезентовыми куртками и брюками, а также брезентовыми рукавицами и нарукавниками. При использовании асфальтомета нужно иметь шлемы с остекленными прорезями для глаз, а для работы с синтети- ческими красками и пульверизаторами — респираторы или противогазы. Производство антикоррозионных работ связано с применением летучих и горючих материалов, способных в смеси с воздухом образовывать взрывоопасные смеси. Приготовлять, расфасовывать и хранить такие составы следует в отдельных помещениях с огнестойкими перегородками, приточно-вытяж-ной вентиляцией, выносными выключателями электрической сети и арматурой во взрывобезопасном исполнении. Эти помещения оборудуют средствами для тушения пожара. В закрытых помещениях, где производят антикоррозионные работы, нельзя пользоваться металлическими инструментами и иметь с собой металлические предметы: от их случайного падения может возникнуть искра. В закрытых каналах, колодцах, сооружениях и аппаратах, где пары огнеопасных и токсичных растворителей могут достичь опасной для жизни концентрации, нужно работать в противогазах. На устройстве теплоизоляции рабочие должны иметь индивидуальные средства защиты: резиновые перчатки для нанесения асбестоцементных растворов и мастик, вредно действующих на кожу, респираторы для работы с пылящими материалами; защитные очки (при обрызгивании мастикой горячих поверхностей, работе с минеральной ватой); предохранительные пояса при работе на высоте. |