Технология стр. пр.. Головное издательство издательского объединения

Скачать 18.72 Mb. Скачать 18.72 Mb.

|

|

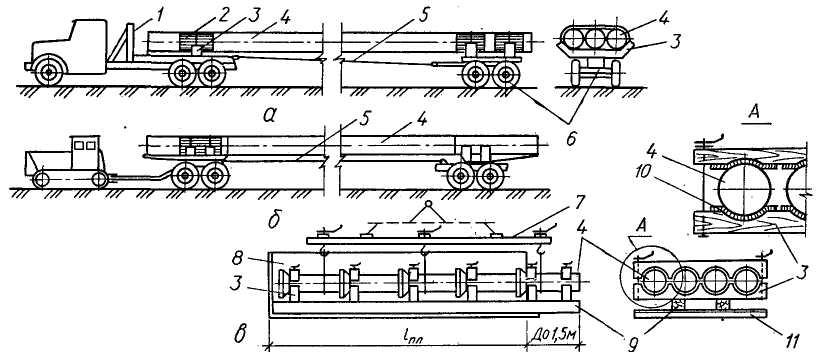

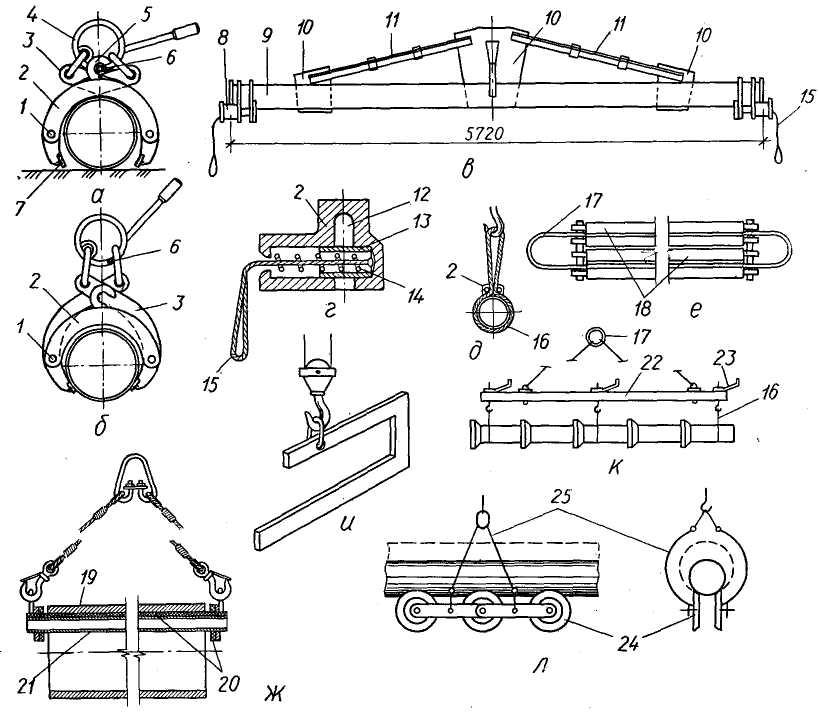

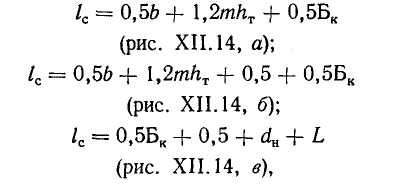

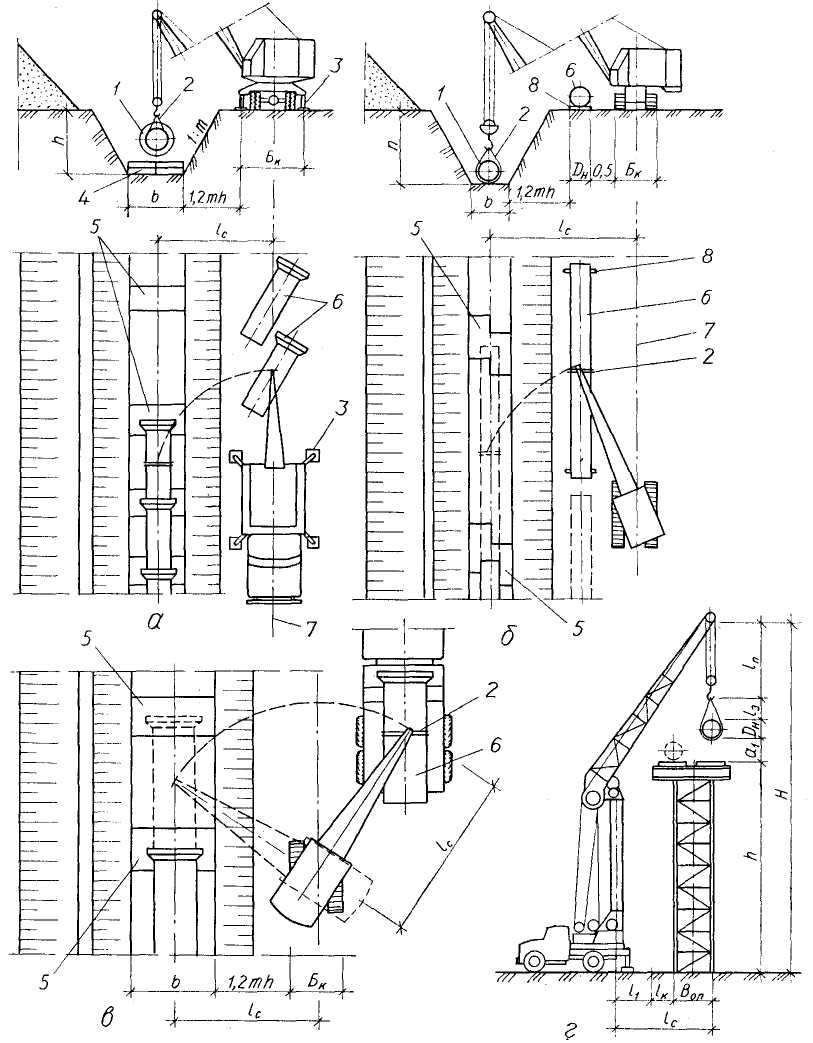

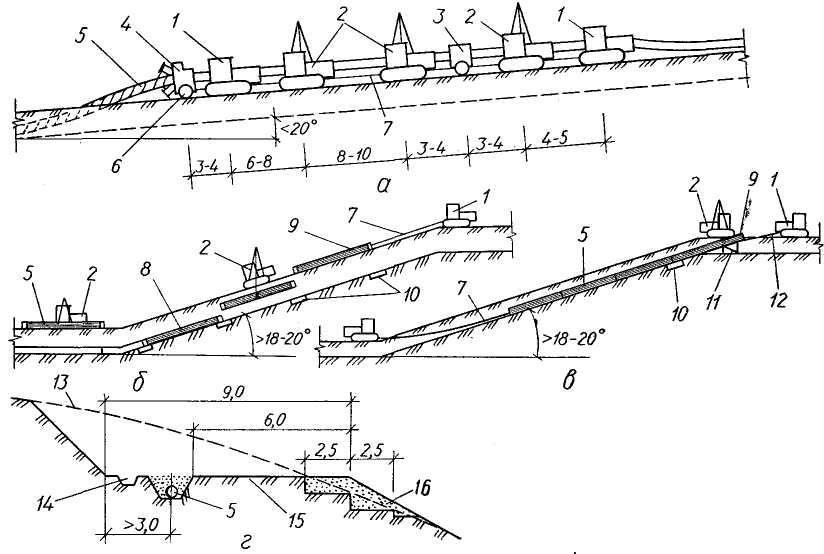

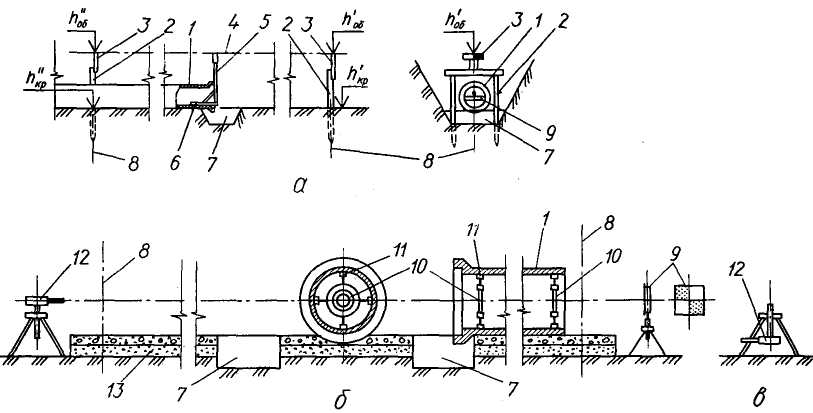

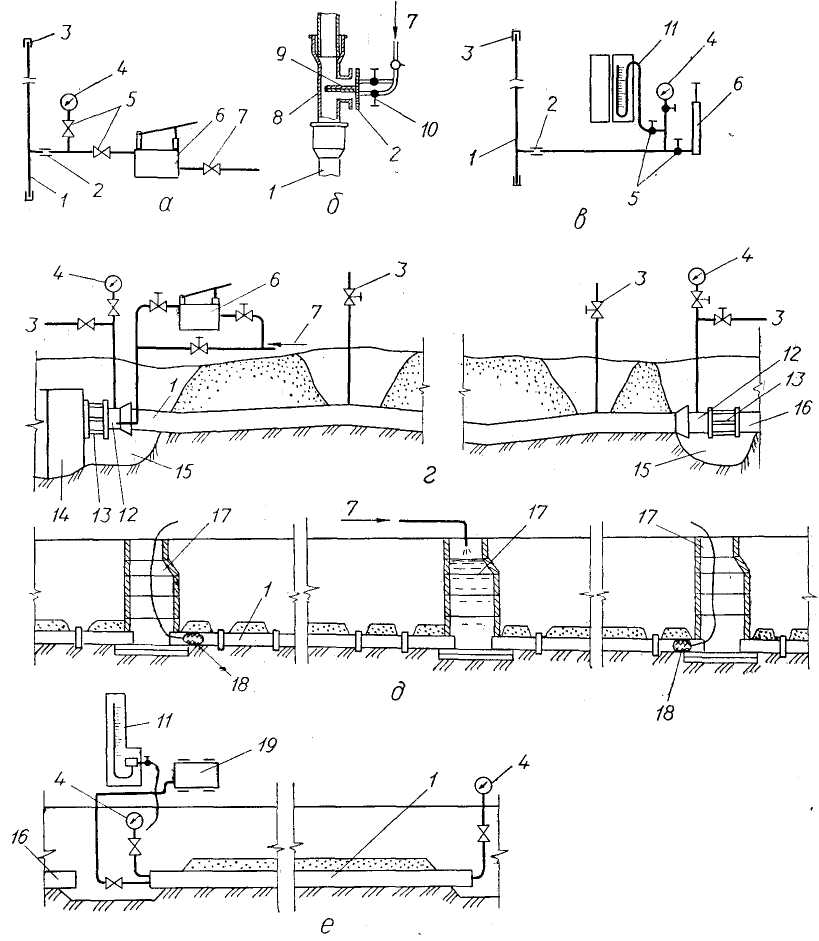

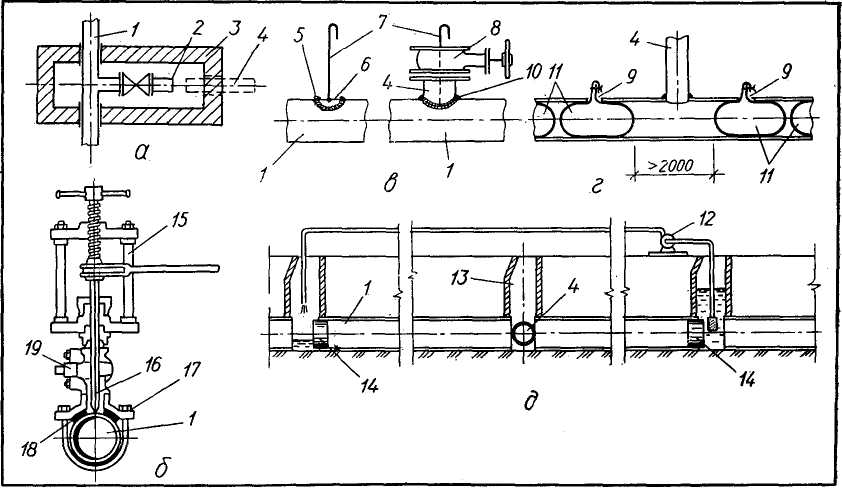

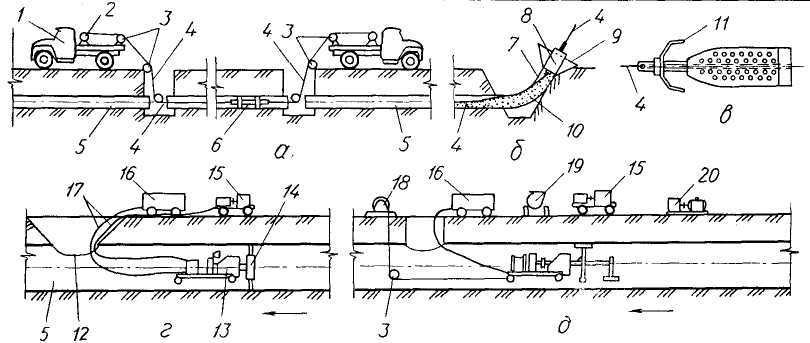

Глава 4 ПОДГОТОВКА К ПРОКЛАДКЕ ТРУБ И МОНТАЖНЫХ УЗЛОВ § 1. Доставка труб и монтажных элементов Трубы, звенья и другие монтажные элементы доставляют к объектам строительства с заготовительных заводов, полевых трубосварочных баз и складов строительных организаций на специальных автомашинах — трубовозах (рис. XII.12, а) с прицепами-роспусками. Прицепы оборудованы деревянными насадками для удобной укладки звеньев и надежного их закрепления при перевозке. В городских условиях длину трубных звеньев ограничивают 12... ...18 м. В полевых условиях, особенно при бездорожьи, трубы перевозят тракторными тягачами на спаренных двухосных прицепах-роспусках (рис. XII.12, б). Трубные заготовки для внутренних санитарно-технических систем доставляют на объекты обычными бортовыми автомашинами в контейнерах грузоподъемностью до 3 т.  Рис. XI 1.12. Доставка заготовок: а_ звеньев труб длиной до 40 м автотрубовозами с прицепами; б — то же, тракторными тягачами; в — оборудование кузова автомобиля при доставке керамических, асбестоцементных и других хрупких звеньев труб; 1 — противоударный щит-упор; 2 — деревянные бандажи; 3 — насадки; 4 — трубные заготовки; 5 — тросовые тяги; 6 — прицеп; 7 — деревянная траверса; 8 — кузов автомобиля и его оборудование; 9 — рама для укладки звеньев керамических труб во время транспортирования (/пл — длина платформы автомобиля); 10 — мягкая подкладка из пористой1 резины; // — дно платформы автомобиля Звенья из керамических труб (рис. XII. 12, в), асбестоцементные одиночные трубы перевозят в бортовых автомобилях небольшой грузоподъемности, кузов которых оборудуют специальными насадками из двух частей (верхней и нижней) с вырезанными в них ложементами с мягкими подкладками — пористой резиной, поролоном и др. После укладки на нижних насадках трубы прижимают верхними и закрепляют их болтами. Одиночные стальные, чугунные, железобетонные трубы выгружают из транспортных средств полуавтоматическими захватами (рис. XII.13, а, б) или универсальными стропами с применением приспособления С. И. Смаля (рис. XII. 13, г, д) для дистанционной расстро-повки. Длинномерные трубные заготовки разгружают универсальными траверсами (рис. XII.13, в), оборудованными клещевыми захватами либо приспособлением С. И. Смаля. Изолированные трубные заготовки разгружают мягкими стропами-полотенцами (рис. XII. 13, е). Асбестоцементные трубы из-за их хрупкости разгружают и укладывают с помощью специальных траверс, изготовленных из стальной трубы диаметром 63...75 мм и покрытых резиновыми мяг- кими подкладками по длине и по торцам (рис. XII.13, ж). Для подъема керамических одиночных труб большого диаметра (более 350 мм), а также железобетонных применяют скобы различной грузоподъемности (рис. XII. 13, и). Звенья керамических труб, заготовленные централизованно, разгружают и затем укладывают на опоры легкими траверсами (рис. XII.13, к). Доставленные элементы раскладывают согласно монтажно-маркировочным схемам и принятым методам укрупнитель-ной сборки. В отдаленных и труднодоступных районах страны при строительстве магистральных газо- и нефтепроводов для перевозки труб и строительной техники применяют транспортные самолеты и вертолеты. Правила погрузки, перевозки и выгрузки труб и строительной техники самолетами и вертолетами предусматривают применение специальных комплектов механизмов и приспособлений для различных условий организации погрузочно-разгрузочных работ и типов самолетов и вертолетов, а также возможность парашютной выброски труб с самолетов с обеспечением их сохранности во время приземления. § 2. Укрупнение монтажных узлов Доставленные на трассу трубы и монтажные узлы при необходимости укрупняют. Стальные трубы обычно укрупняют в звенья длиной не более 18...24 м, а керамические — по две—пять в звенья (рис. XII.13). В полевых условиях звенья длиной до 40 м заготовляют на сварочных базах, а укрупняют в бесконечные плети на берме траншеи. Монтажные узлы внутренних трубопроводов доставляют на стройплощадки в укрупненном виде. Размеры узлов устанавливают исходя из условий транспортирования и соизмеряют с конструктивным решением внутридомовых са-нитарно-технических систем и габаритами помещений, в которых ведется монтаж. Непосредственно на стройке укрупняют чаще всего заготовленные на заводах монтажные узлы вентиляционных систем. Длина элементов их прямых участков до 20 м. Их изготовляют из листовой (толщина листа 1,5...2,5 мм) или рулонной стали (толщиной 0,6...  Рис. XII. 13. Захватные приспособления для монтажа трубопроводов: а, 6 — полуавтоматический клещевой захват в открытом и закрытом состояниях; в — универсальная траверса; г -— приспособление С. И. Смаля для дистанционной расстроповки; д — строповка трубы универсальным стропом; е — строп-полотенце; ж — траверса для асбестоцементных труб; и — скоба для захвата одиночных керамических и железобетонных труб; к — траверса для секции керамических труб; л — троллейная подвеска; 1 — ось поворота рычагов; 2 — корпус; 3 — рычаги; 4 — кольцо с рукояткой; 5 — крюки корпуса; 6 — штыри, приваренные к кольцу 4; 7 —захватные площадки; 8— приспособление Смаля; 9 — труба; 10 — косынки, приваренные к трубе; // — тяги; 12 —зев для стропа; 13 — стержень-фиксатор; 14 — пружина; IS— тросик; 16 — строп на трубе; 17 — скобы для надевания на крюк крана; 18 — прорезиненная лента; 19 — асбестоцементная труба; 20 — резиновые прокладки; 21 — стальная труба; 22 — деревянная рейка-траверса; 23 >— барашки; 24 — металлические обрезиненные катки: 25 — щеки, шарнирно соединенные с троллейной тележкой ... 1 мм) спирально-навивочным методом и соединяют на фальцах или на сварке. Фасонные части устанавливают на фа-льцевых муфтах, на фланцах или на сварке. § 3. Разметка осей трубопроводов и установка креплений Разметка трубопроводов означает вынос и закрепление монтажно- маркировочных схем «в натуре»: внутридомо-вых систем — на стенах зданий и опорах, наружных сетей — на соответствующих трассах (улицах, площадях, проездах, в поле). Оси трубопроводов привязывают к постоянным ориентирам на местности или к геодезическим реперам с указанием мест установки приборов внутри домов и сетевых сооружений на внешних сетях. Крепление различных трубопроводов на опорах может быть нескольких типов: с консольной заделкой, разжимным и затяжным, подвесным и забивным. Для крепления с консольной заделкой в ограждающих конструкциях просверливают отверстия, глубина и диаметр которых должны соответствовать размерам заделываемой части консоли. Консоли после установки и выверки заделывают цементным раствором и нагружают только на седьмой день. В массовом строительстве применяют крепления, способные воспринимать проектную нагрузку сразу после их установки,— разжимные и затяжные (шурупы и винты с муфтами). Для их установки также нужно предварительно просверливать отверстия в конструкциях. Подвесные крепления для воздуховодов устанавливают, например, у каждой фасонной части и не реже чем через 2...2,5 м на прямых участках. Уклоны обеспечивают с помощью винтовых подвесок переменной длины. Подвески в виде различных хомутов с крючьями прикрепляют к строительным конструкциям на сварке, болтами или дюбелями (штырями). Такие крепления устанавливают строительно-монтажным пистолетом с набором патронов, строго соблюдая требования безопасности. Забивные крепления (дюбеля или штыри) также устраивают с помощью строи- тельно-монтажных пистолетов. Дюбелями крепят к высокопрочным ограждающим конструкциям металлические сетки для штукатурки, опоры трубопроводов и других прокладок и подвесок. § 4. Приемка опор и оснований Работы по установке опор и устройству фундаментов, а также возведению других строительных конструкций, используемых в качестве опор для трубопроводов (рытье траншей, сооружение каналов, галерей, тоннелей, колодцев, компенсаторных ниш и др.), выполняют общестроительные, а иногда специализированные монтажные организации. По окончании работ производят инструментальную проверку и приемку опор, чтобы удостовериться в выполнении требований проекта и ТУ: соблюдение заданного уклона, высоту расположения труб, соответствие опорных конструкций проектным требованиям и т. п. Приемку работ оформляют приемосдаточным актом. Глава 5 ПРОКЛАДКА ТРУБ § 1. Монтаж трубопроводов внутридомовых санитарно-технических систем Прокладка трубопровода состоит из подъема (опускания) и установки монтажных элементов (звеньев, фасонных частей, арматуры) на опорные поверхности несущих конструкций; временного закрепления на опорах и соединения монтажных элементов; установки на трубах скользящих и неподвижных опор; предварительного испытания смонтированного участка; устранения выявленных дефектов; выверки и окончательного закрепления (замоноличивания) монтажных стыков и неподвижных опор; изоляции труб или только монтажных стыков; окраски; окончательного испытания; промывки (продувки) и подключения к действующим сетям. Монтаж трубопроводов внутридомовых санитарно-технических систем начинают после подготовки опорных поверхностей и оштукатуривания мест на стенах зданий, где должны по разметке укладываться трубопроводы и устанавливаться санитарно-технические приборы. Работы проводят в три этапа по диспетчерскому поточному графику. На первом этапе прокладывают сети в пределах усадьбы вплоть до подключения к распределительной сети в подземной части здания, а также полностью монтируют трубопроводы в подземной части и устанавливают соответствующие приборы в пределах первого этажа зданий. На втором этапе получают и разносят заготовки, монтируют трубопроводы во всем здании, устанавливают приборы на всех остальных этажах. На третьем этапе испытывают систему смонтированных трубопроводов, подключают приборы и сдают систему в эксплуатацию. В жилищном строительстве все заготовки комплектуют по стоякам, на квартиру или на жилую секцию, в гражданском — на этаж или на пусковой блок. Для систем холодного и горячего водоснабжения монтажные элементы (трубные заготовки) изготовляют в виде поэтажных стояков с приваренными к ним штуцерами для подключения санитарных, газовых и других приборов и участков магистралей со штуцерами для подключения стояков (рис. XII.2, а). Трубные заготовки укомплектовывают средствами крепления и арматурой. На строительных объектах все эти элементы соединяют в общую систему. Монтаж завершается установкой приборов (кухонных раковин, смывных бачков, умывальников, ванн и др.) и арматуры водоразборных точек. Приборы и арматуру устанавливают после окончательного испытания трубопроводов и оштукатуривания помещений, но до их окраски. В системах отопления монтажные элементы представляют собой поэтажные стояки, участки распределительных магистралей и отопительные блоки, включающие в себя нагревательные приборы и подводку к ним от стояков (рис. XI 1.2, б). Процесс монтажа состоит в установке всех элементов в проектное положение (согласно мон-тажно-маркировочной схеме) и соединении их в общую систему. Для компенсации отклонений в размерах к одному из концов монтажных элементов приваривают стальные гладкие муфты (стаканчики) длиной до 80 мм, внутренний диаметр которых на 1...2 мм больше наружного диаметра соединяемых труб. Для систем канализации монтажные элементы готовят в виде поэтажных стояков и гребенок для подключения приборов (рис. XII.2, в) и соединяют раструбами, которые уплотняют просмоленной прядью и асбес-тоцементной или песчано-цементной смесью, а при сборке на заводе заливают расплавленной серой. В системах газоснабжения монтажные элементы — это также поэтажные стояки и участки распределительной сети с отводами и опусками к газовым приборам (рис. XII.2, г). Монтажные элементы соединяют сваркой или на резьбе. Для подключения приборов и удобства демонтажа системы в нужных местах устанавливают сго-ны. В жилищном и гражданском строительстве системы водоснабжения и канализации, отопления и газоснабжения в связи с относительно небольшой массой монтажных элементов (от 2 до 60 кг) монтируют вручную, а подают на этажи комплекты в пакетах монтажными кранами. Вентиляционные систем ы из металлических воздуховодов монтируют легкими переносными лебедками, которые укрепляют на строительных конструкциях, или легкими монтажными кранами. В обоих случаях для подъема деталей и узлов используют траверсы и стальные стропы. Все монтажные стыки воздуховодов устраивают на фланцах. Для монтажа вентиляционных систем и устройства монтажных стыков на высоте используют телескопические вышки, легкие передвижные подмости и гидроподъемники (рис. ХИЛО, а, д, е). Винипластовые воздуховоды во время монтажа в местах строповки оснащают резиновыми подкладками, предохраняющими трубы от механических повреждений. Фланцевые стыки собирают на резиновых прокладках и гибких вставках, компенсирующих линейное расширение винипластовых труб. После выверки смонтированные участки воздуховодов закрепляют на опорных поверхностях. § 2. Укладка внешних сетей При укладке внешних сетей применяют два основных метода монтажа: с предварительной доставкой и раскладкой монтажных элементов по фронту работ на берме траншеи и непосредственно у опор (при открытой прокладке) или с транспортных средств. Первый способ применяют при укладке труб небольших диаметров, если рейсовый комплект состоит из четырех и более звеньев, а также при необходимости укрупнения монтажных элементов в звенья или плети значительной длины (18 м и более); второй — при доставке не более трех монтажных элементов. Основными машинами для монтажных работ являются краны и трубоукладчики. Для монтажа трубопроводов из легких монтажных элементов широко используют монтажные треноги, оборудованные лебедками грузоподъемностью 0,5...0,8 т, а также треноги с талями большей грузоподъемности — 3...5 т. Выбору монтажных кранов предшествует определение схемы выполнения монтажных работ, которая обусловливается длиной и массой звеньев труб, наличием, массой и количеством арматурных узлов переключения, колодцев и камер по трассе трубопровода. При любой схеме и принятой длине трубных заготовок вылет стрелы не изменяется, но масса монтажных узлов может быть различной. Поэтому при достаточных объемах работ и одинаковой массе звеньев труб и арматурных узлов (которые следует монтировать в собранном виде) монтаж трубопроводов ведут двумя одинаковыми кранами: один укладывает трубы, второй — узлы переключения и камеры. Если массы монтажных элементов различны, применяют также два крана, но разной грузоподъемности. Рабочий вылет стрелы крана 1Си высота подъема его крюка Н определяются высотой опор для прокладки труб, глубиной и шириной по верху траншей, длиной монтажных элементов, их разме- щением по трассе и выбранной схемой выполнения процесса. В зависимости от перечисленных условий требуемый вылет стрелы крана, м,  где 0,5 — минимальное свободное пространство между подготовленной к укладке трубой и краном; b— ширина траншеи по дну; т — коэффициент откоса; hT— глубина траншеи; /бер — ширина свободной незагруженной бермы (по условиям техники безопасности /бер = 0,2 mhr, но не менее 1 м); й„ — наружный диаметр трубы; Бк — база (ширина) шасси или расстояние между выносными опорами крана; L — расстояние между осями подготовленной к укладке трубы (звена) и опоры. При монтаже с транспортных средств положение автомобиля, доставившего трубные заготовки, должно быть таким, чтобы расстояние между осью вращения крана и центром тяжести трубы (местом строповки) было равно 1С. В противном случае следует изменить вылет стрелы. При монтаже трубопроводов (водоводов, газопроводов, тепловых сетей и др.) на эстакадах вылет стрелы зависит от положения крана (рис. XII.14, г) и определяется по масштабной схеме: l=l1+lконс+Воп где l1— расстояние от оси вращения крана до габарита опорных конструкций; /конс — вылет консоли; Воп— ширина опоры. Высота подъема крюка крана (рис. XII.14, г) Н = h +а1 + dH + lп + lз „ где h— высота опоры; аг— высота подъема монтажного элемента над опорой; /п — минимальная длина сжатого полиспаста крана; 13— высота захватного приспособления. Для окончательного выбора крана сравнивают технико-экономические показатели намеченных схем монтажа (см. гл. 2 разд. VIII).  Рис. X 11.14. Схемы укладки труб и определения вылета стрелы монтажного крана: а — при коротких, менее 18 м, одиночных трубах с предварительной раскладкой по фронту работ; б — то же, длиной 18 м и более; в — с транспортных средств; г — то же, на эстакадах; / — укладываемая труба; 2 — строп-захватное приспособление; 3 — выносные опоры крана; 4 — искусственное основание; 5 — приямки; 6 — труба, подготовленная к укладке; 7 — ось движения крана; 8 — подкладки под трубы  Рис. XI1.15. Технологические схемы укладки труб на пересеченной местности: а — совмещенным методом на склоне не более 20°; б — раздельным методом снизу вверх; в — то же, сверху вниз; г — размеры полки на горном склоне для прохода рабочих машин и транспорта; 1 — страховочный трактор-тягач; 2 — трубоукладчики; 3 — очистительная машина; 4 — изоляционная машина; 5 — укладываемый трубопровод; 6 — опорный каток изоляционной машины; 7 — тяговый канат; 8 — уложенный трубопровод; 9 — укладываемое (подготовленное к укладке) звено; 10 — приямки; // — временные подмости; 12 — удерживающий канат; 13 — естественный профиль склона; 14 — кювет; 15 — материковый грунт; 16 — подсыпка щебнем В городских условиях иногда приходится укладывать трубы в траншеи с креплениями. Это затрудняет процесс укладки и повышает его трудоемкость. В подобном случае чередуют снятие одной-двух распорок первого ряда крепления и опускание труб до уровня второго ряда распорок. Опустив трубу до этого уровня, немедленно восстанавливают снятые ранее распорки первого ряда. Затем снимают одну-две распорки второго ряда и далее опускают трубу до следующего ряда, и так до окончания укладки. Наличие винтовых распорок, а также достаточно прочных инвентарных щитов креплений значительно облегчает процесс укладки. Исходя из условий безопасности, раскладка труб и движение машин на берме траншеи при наличии креплений допускается только за пределами призмы обрушения. Если в стесненных условиях этого обеспечить нельзя (например, при узком уличном проезде), то необходимо рассчитать крепления на повышенную нагрузку от призмы обрушения, труб, кранов и т. п. В полевых условиях, как правило, применяют совмещенный метод укладки трубопроводов, сущность которого состоит в том, что изоляционно-укладочные работы при спокойном рельефе трассы выполняют одним технологическим потоком (рис. XII.8, а):^ очистка, изоляция и укладка. Темп такой колонны превышает 1 км в смену. При пересеченной местности (угол наклона не более 20°) совмещенный метод применяют с включением в комплект машин трактора, удерживающего машины от самопроизвольного сползания под уклон (рис. XII.15, а). Например, при уклоне до 10° применяют один удерживающий трактор; при уклонах от 10° до 20° — два: один для трубоукладчиков и очистительной машины, другой для изоляционной машины (рис. XII.15, б). На пересеченной местности и при небольших объемах работ, а также при наличии искусственных или естественных препятствий применяют раздельный метод (рис. XII.8, б). К укладке трубопровода приступают после создания необходимого фронта работ для производительной работы кранов-трубоукладчиков. Первый кран поднимает трубопровод на высоту до 1 м при минимальном вылете стрелы. Затем, опуская стрелу (не крюк), надвигает его на 1...1,2м к траншее. Второй трубоукладчик, копируя движения первого, подает, удерживая на весу, трубопровод еще ближе к траншее. Третий центрирует трубу по оси и опускает на дно траншеи. Затем этот трубоукладчик занимает место первого, который выполняет функции второго, а второй —• третьего и т. д. Когда на трассе встречаются крутые (более 18°) и относительно короткие склоны, по которым возможен проезд гусеничного транспорта, подготовку звеньев организуют у подножья склона. К месту укладки их доставляют кранами-трубоукладчиками (двумя или более — в зависимости от условий), удерживая их на крюках. Если же передвижение кранов по склонам невозможно, сверху изоляции для ее предохранения укладывают деревянные рейки, которые стягивают проволочными скрутками, и волоком, по дну траншеи, подтягивают к месту укладки лебедкой, установленной на вершине склона или на промежуточных площадках, если склон очень длинный (рис. XII.15, г). Монтаж трубопровода ведут или снизу вверх (рис. XII. 15, б) или сверху вниз (рис. XII.15, в). В первом случае монтажное звено трубопровода вытягивают к месту укладки по берме траншеи трактором-тягачом или лебедкой, а укладку ведут трубоукладчиком. Смонтированный трубопровод удерживается в проектном положении, опираясь на ранее уложенную часть. Во втором случае применяют два тракторных тягача: верхний удерживает укладываемое звено в период сборки и сварки, нижний перемещает весь уложенный участок трубопровода по склону на расстояние, равное длине звена. При а р м о п е н о б етон н \ или б иту м о п е р л и тово й из< л я ц и и трубы монтируют непосредстХ венно с транспортных средств или с' предварительной раскладкой. Монтажные элементы стропят и поднимают стальными стропами с мягкими стропами-полотенцами для захвата труб. Затем укладывают на опоры или основание, сваривают, испытывают, а потом изолируют стыки. Термоизоляцию устраивают и после укладки трубопроводов. В этом случае могут быть два варианта. При изоляции из асбестоцементных скорлуп по мине-раловатным матам трубопровод укладывают и собирают непосредственно на проектных опорах в канале. После завершения всех монтажных операций, включая гидравлическое испытание, на трубы наносят теплоизоляционное покрытие непосредственно в канале. При сборно-монолитной тепловой изоляции трубопровод предварительно собирают на временных деревянных подкладках, выкладываемых на стенках каналов (рис. XI 1.9, б). Затем после окончания монтажных работ наносят теплоизоляционное покрытие и только после этого опускают трубопровод на опорные подушки в каналах. Самотечные трубопроводы и коллекторы систем фекальной, ливневой и промышленной канализации укладывают с уклоном, который проверяют для каждой укладываемой трубы в отдельности. Для этого в местах устройства смотровых колодцев устанавливают обноски (рис. XII.16, а), на которых по оси трубопровода закрепляют постоянные визирки и стальную струну. На струне подвешивают отвес, острие которого должно совпадать с риской (осью трубы) на шаблоне, вставляемом в укладываемую трубу. Длину переносной визирки и соответствующие ей отметки постоянных визирок определяют так. На одной из обносок произвольно закрепляют постоянную визирку. Затем привязывают ее отметку к реперу с помощью нивелира. Длина переносной визирки определяется как разность полученной отметки визирки h'o6и красной отметки лотка данного колодца: hпер.в=h’об-l’кр  Рис. XII.16. Выверка проектного уклона самотечного трубопровода-коллектора в процессе укладки труб: а — визированием; б — лазерным нивелиром; в — положение лазерного нивелира при укладке труб; / — укладываемая труба; 2 — обноски; 3 — постоянные визирки; 4 — луч визирования; 5 — ходовая визирка с отвесом; 6 — башмачок ходовой визирки; 7 — приямок; 8 — оси колодцев, между которыми укладываются трубы; 9 — рефлектор-отражатель (шаблон); 10 — экран, фиксирующий положение трубы; // — разжимные регулировочные кулачки; 12 — лазерный нивелир; 13 — щебеночное основание Отметку постоянной визирки на другой обноске определяют суммой красной отметки лотка этого колодца и полученной длины ходовой визирки: h”об=h”кр+hпер.в На лоток уложенной трубы ставят башмачок переносной визирки. При правильной укладке все три визирки расположатся своими кромками по одной визуальной линии. После этого трубу или звено закрепляют, подбивая постель, стык заделывают и переходят к укладке следующей трубы. По окончании укладки труб между смежными смотровыми колодцами окончательно проверяют прямолинейность участка, установив зеркало под углом 60° к горизонту в одном из колодцев. Если в зеркале отразится круглое сечение трубы, качество укладки хорошее; при овальной форме надо устранить дефект прокладки. В последнее время для контроля за укладкой труб все чаще применяют лазерные нивелиры, состоящие из оптической системы, помещенной внутри специальной трубы, и источника света — лампочки, питаемой от переносной батареи или аккумулятора. Световой луч, •образуемый системой линз и призм, встречая отражатель на уровне отметки оси трубы, точно фиксирует ее положение в пространстве. Для этого на одном конце участка укладываемого трубопровода устанавливают нивелир, а на другом— экран-отражатель (рис. XII.16, б, в). Соединяют трубные заготовки в соответствии с технологией устройства принятого типа стыка и особенностями производства работ. После устройства стыков при укладке тепловых сетей в каналах при открытой прокладке по стенам и другим конструкциям устанавливают опоры (скользящие и неподвижные). При укладке водоводов из раструбных труб, стыки которых не работают на растяжение, на поворотах трассы устанавливают постоянные упоры. На самотечных линиях возводят смотровые и перепадные колодцы. Для предохранения от случайных повреждений в траншеях трубы сразу после окончания монтажа присыпают слоем песка или рыхлого грунта на 20...25 см выше шелыги. Засыпку производят тонкими слоями (10... 15 см), тщательно уплотняя грунт и подбивая равномерно пазухи по обе стороны уложенного тру- бопровода. Окончательно траншеи засыпают также послойно (по 25...30 см), смачивая слои грунта и уплотняя их вибро- или пневмотрамбовками. Испытание трубопроводов§ 3. По окончании основных монтажных работ проводят предварительное и окончательное испытания трубопроводов. Назначение первого —выявить дефекты монтажа, второго — убедиться в надежности системы. Все испытания внутридомо-вых систем выполняет звено слесарей-сантехников до начала отделочных работ. Испытания могут быть гидравлическими (отопления, теплосети, водоводов горячей и холодной воды, канализации) и пневматическими (водоводов, газопроводов, воздуховодов). Гидравлические испытания внутренних систем холодного и горячего водоснабжения {си. рис. XII.2, а и XII.17, а) проводят до установки водоразборной арматуры (вместо нее устанавливают заглушки) под давлением воды, равным рабочему плюс 0,5 МПа, но не более 1 МПа в течение 10 мин. Падение давления не должно превышать 0,1 МПа. Зимой гидравлические испытания следует проводить после пуска системы отопления. Внутренние системы водяного отопления (см. рис. XII.2, б и XII. 17, а) испытывают под давлением, превышающим на 0,1 МПа рабочее давление. Во всех случаях испытательное давление должно быть не менее 0,3 МПа в самой низкой точке системы. Перед испытанием отключают котлы, тепловые пункты и расширительные сосуды. При заполнении водой из всей системы должен быть удален воздух. Система считается выдержавшей испытание, если в течение 5 мин показания манометра уменьшатся не более чем на 0,02 МПа. При испытании систем, работающих от районных ТЭЦ, испытательное давление принимают по согласованию с дирекцией ТЭЦ. После гидравлического испытания отопительную систему проверяют на тепловой эффект и регулируют нагревательные приборы. В зимних условиях испытание проводят только в утепленных помещениях. Систему постепенно (по одному-двум стоякам) заполняют горячей водой без гидравлического испытания. Если она работает нормально не менее трех месяцев, ее принимают в эксплуатацию. Внутренние канализационные трубопроводы и водостоки испытывают до подключения приборов. Стояки поочередно заполняют водой на высоту этажа (сверху вниз). Все крышки ревизий и отверстия гребенок заглушают и выдерживают систему под давлением в течение 10... ...15 мин. Срок испытания можно сократить, применив приспособление Пряни-кова (см. рис. XII.2, б и XII.17, б). Его устанавливают на ревизии стояка нижележащего этажа и, перекрыв его сечение, проводят испытание. Затем перепускают воду для той же цели из верхнего стояка в стояк нижнего этажа и т. д. Испытание внутренних систем газоснабжения (си. рис. XII.2, г и XII. 17, в) выполняют в три этапа под давлением воздуха. Сначала, по окончании монтажа и визуальной проверки, газопровод испытывают при выключенных приборах с обмыливанием всех соединений и продольных швов труб. После устранения дефектов испытание повторяют. На втором этапе газопровод испытывают на участке от отключающего устройства на вводе в дом до кранов на опусках к приборам в течение 10 мин. Третий этап — испытание на плотность — осуществляют при подключенных приборах в течение 5 мин. Воздуховоды подвергают пневматическим испытаниям на плотность. Внешние сети испытывают в два или три этапа: сначала проверяют отдельные участки трубопроводов в не-засыпанных траншеях, затем — законченные и засыпанные трубопроводы в соответствии с принятой организацией работ и установленными границами пусковых комплексов. Испытание внешних сетей, как и внутренних, может быть гидравлическим с использованием опрессовочных агрегатов (рис. XII. 17, г) и пневматическим — с помощью компрессоров (рис. XII. 17, е). Испытание проводят в соответствии с требованиями СНиПов.  Рис. XI1.17. Схемы испытания трубопроводов: !Внутридомовых систем: а — водопроводных и отопительных; б — канализации; в — газоснабжения; наружных сетей: г — напорных водоводов; д — безнапорных промышленных коллекторов; е — газопроводов: / — испытываемый трубопровод; 2 — место подключения опрессовочного устройства; 3 — заглушка (вентиль) для выпуска воздуха; 4 — пружинный манометр; 5 — вентиль (кран); 6 — гидравлический пресс (воздушный на- ■сос); 7 — подводка воды; 8 — ревизия без крышки; 9 — шибер; 10 — приспособление Пряникова; 11 — водяной (ртутный) манометр; 12 — заглушка; 13 — домкратный упор; 14 — переносной железобетонный блок-упор; 15 — приямки; 16 — уложенный трубопровод; П — смотровые колодцы; 18 — резиновые баллоны; 19 — компрессор По окончании гидравлического испытания очищают от грязи внутреннюю полость трубопровода пропуском воды при повышенной скорости либо проталкиванием впереди потока воды пороло- нового поршня, что более экономично. При пневматическом испытании трубопровод продувают сжатым воздухом. После этого трубопроводы оснащают измерительными приборами, предохрани- тельной и другой арматурой. В заключение водоводы питьевой воды дезинфицируют, а затем окончательно промывают до получения чистой питьевой воды. Тепловые сети промывают сначала холодной, затем горячей водой. Самотечные трубопроводы (канализационные, ливневые) испытывают гидростатическим давлением столба воды, заливаемой в трубопровод на данном участке до верха смотрового колодца (рис. XII. 17, д). Пневматическое испытание и продувку сжатым воздухом применяют при строительстве газо-, нефтепроводов и водоводов (рис. XII. 17, е). Этот вид испытания по сравнению с гидравлическим имеет ряд преимуществ, особенно в зимних условиях, в безводных районах и для труб больших диаметров. Протяженность подлежащего испытанию трубопровода определяют в соответствии с пусковыми схемами. На первом этапе давлением воздуха испытывают отдельные участки трубопровода, обмыливая стыки для выявления дефектов в монтажных швах. Второй этап — испытание на прочность уложенного, заизолированного и засыпанного в траншеях трубопровода. Окончательное испытание — на плотность — осуществляют давлением воздуха в присутствии заказчика. Продувку производят из создаваемого в каждом случае ресивера, в качестве которого применяют уложенный участок трубопровода. Во время проведения пневматических испытаний после заполнения трубопровода воздуху дают отстояться и остыть до температуры окружающей среды. Это занимает от 4 ч при диаметре труб 50 мм до 24 ч при больших диаметрах. Места утечки воздуха определяют по вспениванию мыльного раствора, наносимого кистью на стык. При испытании газопроводов рекомендуется пользоваться одорантом (например, этилмеркаптаном), придающим воздуху внутри трубопровода сильный характерный запах, по которому легко определяют места утечки. После завершения основных монтаж-но-укладочных работ, включая предва- рительное испытание, трубопроводы очищают от грязи и ржавчины и, при открытой прокладке, окрашивают масляными красками или покрывают антикоррозионными лаками (рис. ХИЛО, а). § 4. Подключение к действующим сетям Трубопроводы сдают в эксплуатацию после окончания всех строительно-монтажных работ, когда уже установлены запорная арматура, контрольно-измерительные и предохранительные приборы и устройства. Каждый построенный трубопровод является частью (продолжением) определенной инженерной системы, к которой его подключают в предусмотренных местах, где во время строительства устанавливают фасонные части с задвижками или кранами. К их патрубкам после удаления заглушек и подключают новые трубопроводы. Такое подключение несложно и не нарушает нормальной эксплуатации системы (рис. XII.18, а). Трубопроводы подключают также врезкой. В этом случае на действующий водовод из чугунных или неметаллических труб устанавливают седелку с фланцем, краном (задвижкой) и трещоточным устройством с фрезой. Если трубопровод стальной, приспособление для просверливания труб устанавливают не на седелке, а на приварном патрубке. В патрубок или седелку при открытой задвижке сквозь сальник глухого фланца пропускают фрезу, размер которой соответствует диаметру подключаемого трубопровода. Просверлив стенку трубопровода, удаляют фрезу и далее закрывают задвижку. Затем снимают приспособление и подключают трубопровод (рис. XII.18, б). К газопроводам низкого давления подключение производят двумя способами. Если трубы большого диаметра (более 300 мм), сначала в месте врезки приваривают державку из проволоки диаметром 3...4 мм, а затем вырезают автогеном окно по диаметру подключения. Прорезь уплотняют жирной мятой глиной, после чего приваривают под-  Рис. XII. 18. Схемы подключений трубопроводов к действующим сетям: напорных: а — к заранее установленной задвижке; б — с помощью седелки; в — непосредственной врезкой под газом; г — с отключением газа резиновыми баллонами (глиняными тампонами); самотечных: д — с устройством нового колодца; 1 — существующий трубопровод с задвижкой; 2 — монтажный стык; 3 — камера; 4 — подключаемый трубопровод; 5 — прорезь, уплотненная глиной; 6 — вырезаемое окно; 7 — привариваемая державка; 8 — задвижка с патрубком, привариваемым к трубе; 9 — отверстия в стенке трубы; 10 — сварной шов; // — надувные резиновые баллоны; 12 •— насос с напорным и всасывающим трубопроводами: 13 — строящийся смотровой колодец; 14 — пробки-заглушки; 15 — трещоточное устройство; 16 — фреза; 17 — седелка; 18 — t резиновая прокладка; 19 — кран (задвижка) ключаемый патрубок с задвижкой. Затем с помощью державки удаляют вырезанное окно и закрывают задвижку, к которой затем подключают трубопровод (рис. XII. 18, в). К газопроводам диаметром менее 300 мм подключение производят, отделяя участок врезки резиновыми баллонами или глиняными тампонами, вводимыми в трубу через специально просверливаемые отверстия диаметром 25 мм по бокам от места врезки. Освободив от газа выделенный участок струей воздуха, приваривают патрубок подключения (рис. XII.18, г). После этого удаляют баллоны, а отверстия закрывают стальными пробками и заваривают. К газопроводам среднего и высокого давления подключение вновь смонтированных участков выполняют так же, но предварительно снижают рабочее давление в действующей магистрали до 2...5 кПа. § 5. Особенности производства работ при реконструкции и ремонте санитарно-технических систем Реконструкцию санитарно-технических систем проводят при их моральном и физическом износе, а также при капитальном ремонте зданий, когда изменяются их конструктивные и объемно-планировочные решения. При моральном износе в зависимости от причин, вызвавших его, существующие системы демонтируют и заменяют новыми в соответствии с условиями их эксплуатации. В этом случае руководствуются требованиями СНиПов, предъявляемыми к проектам новых систем. То же в полной мере относится к зданиям и сооружениям, подлежащим капитальному ремонту: меняются схемы, трассировка и диаметры трубопроводов, места установки, характер и количество санитарно-технического оборудования. Структура комплексного процесса монтажа при реконструкции не отлича-  Рис. XII. 19. Схема нанесения цементного раствора на внутреннюю поверхность труб: а — очистка внутренней поверхности при D ^ 500 мм: б — устройство для ввода и распределения по поверхности труб цементного раствора; в — облицовочное приспособление при диаметре труб 900 мм и более; г — очистка внутренней поверхности труб; д — нанесение цементно-песчаного раствора; / — автомобиль, оборудованный реверсивной лебедкой; 2, 3 — отводные блоки; 4 — канат; 5 — ремонтируемый трубопровод; 6 — деревянный или металлический банник; 7 — приваренный отвод для подачи цементного раствора; 8 — поршень Для вталкивания раствора в трубопровод; 9 — приемный бункер; 10 — цементный раствор; // — направляющие пружины; 12 — монтажное отверстие в трубе для ввода машин; 13 — очистительная машина; 14 — скребки и щетки; 15 — передвижная электростанция; 16 — компрессор; П — шланг и кабель; 18 — лебедка для перемещения машин; 19 — растворосмеситель; 20 — насос (стрелками показано направление движения потока) ется от принятой для новых систем, но условия производства отличаются стесненностью фронта работ, размерами монтажных узлов, ограниченностью применения вспомогательных средств — подъемников, подмостей и др. Реконструируемая система должна быть отключена (на вводе в здание после задвижки) и затем полностью демонтирована. Сначала отключают приборы. Затем снимают средства крепления приборов и трубопроводов в пределах каждого этажа, соблюдая условия безопасности. Для разборки негабаритных и относительно тяжелых элементов систем применяют подмости и поддерживающие устройства. Снятые элементы трубопроводов собирают в пакеты и с помощью средств малой механизации через свободные проемы эвакуируют за пределы зданий. Особые требования безопасности необ-, ходимо соблюдать при отключении газопроводов. Остающийся в них газ удаляют струей воздуха (во избежание образования гремучей смеси). Для этого после отключения системы вместо нижней заглушки у каждого стояка подключают компрессор (см. рис. XII.2, г, 7), а вместо верхней надевают легкий резиновый шланг, свободный конец которо- го выводят через фрамугу окна за пределы здания. Включив компрессор, продувают все ответвления каждого стояка. После такой подготовки приступают к демонтажу системы. При реконструкции сетей старые металлические трубы (если даже трассы нового и старого трубопроводов не совпадают) должны быть извлечены и сданы как вторсырье, а годные трубы оприходованы для повторного использования. Неметаллические трубы также удаляют. Однако это не всегда возможно. Поэтому оставляемые в грунте старые трубы во избежание скопления в них воды и блуждающего газа плотно заглушают. Покрытие внутренней поверхности используемых труб слоем цементного (в смеси с песком или асбестом № 6, 7) раствора толщиной 2...5 мм может продлить срок их надежной эксплуатации на несколько лет. Такое покрытие наносят разными способами в зависимости от диаметра трубопровода (рис. XII.19). При диаметре труб не более 500 мм покрытие наносят после тщательной очистки внутренней поверхности труб пропуском поршня со стальными щетками. Затем под углом 20...30° приваривают патрубок длиной 3...4 м, пропус- кают в него на всю длину ремонтируемого участка (обычно не более 200 м) трос с закрепленным на нем поршнем и через бункер в патрубок загружают нужную порцию раствора. С помощью трактора или лебедки через систему отводных блоков протягивают трос с поршнем, который вталкивает раствор внутрь трубопровода, распределяя его равномерным слоем по стенкам трубопровода. Для труб небольших диаметров бывает достаточно одной порции раствора, для труб больших диаметров процесс повторяется. Окончательную отделку поверхности футеровочного раствора осуществляют аналогичной протяжкой внутри трубопровода дегидратора (рис. XII. 19, а, б, в). Де-гидратор — это полый, с конической насадкой цилиндрической формы, перфорированный сосуд, который, перемещаясь внутри трубопровода, уплотняет, заглаживает и собирает вытесненную из раствора воду. По истечении суток облицованный участок заполняют водой, а спустя еще сутки магистраль можно эксплуатировать. Трубы большого диаметра (900 мм и более) футеруют пневматическим способом с помощью специальной облицовочной машины (рис. XII. 19, г, д), вводимой через монтажные проемы, которые после окончания работ заваривают накладками. Машина, перемещаясь внутри трубопровода с помощью лебедки и троса через систему отводных блоков, пропущенных через монтажный проем, последовательно выполняет две операции — очистку внутренней поверхности трубопровода и футеровку. Иногда это делают две разные машины. Очистка производится стальными щетками, удаление продуктов очистки — пылесосом. Другая машина аналогичной конструкции, на снабженная гладилками и распылительными форсунками (одной или двумя), наносит с помощью сжатого воздуха футеровочный слой цементного раствора и заглаживает его. Производительность подобной установки достигает 450...500 м в смену. Описанный способ часто применяют для антикоррозионной защиты поверхности трубопроводов с помощью виниловых смол и других полимерных материалов. |