Технология стр. пр.. Головное издательство издательского объединения

Скачать 18.72 Mb. Скачать 18.72 Mb.

|

|

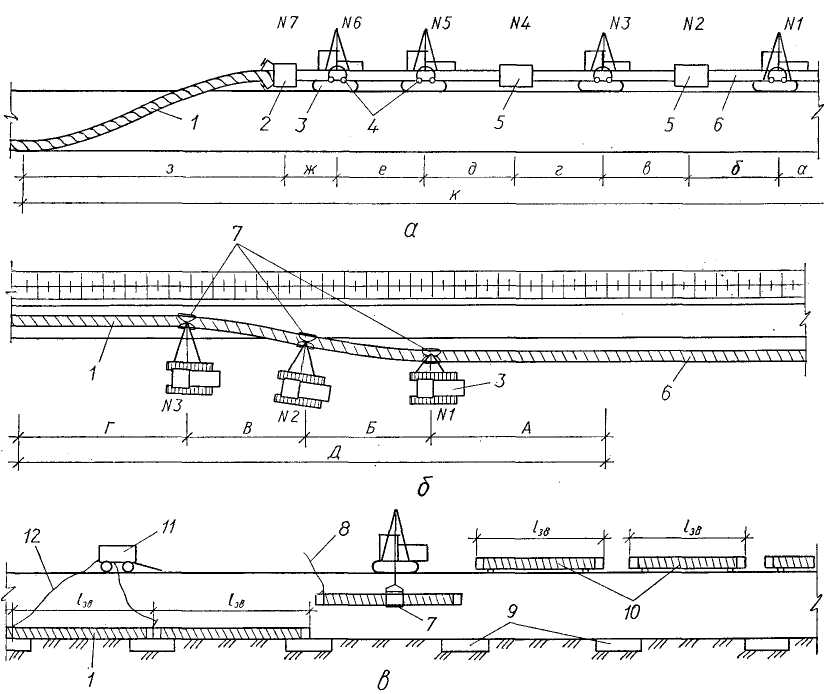

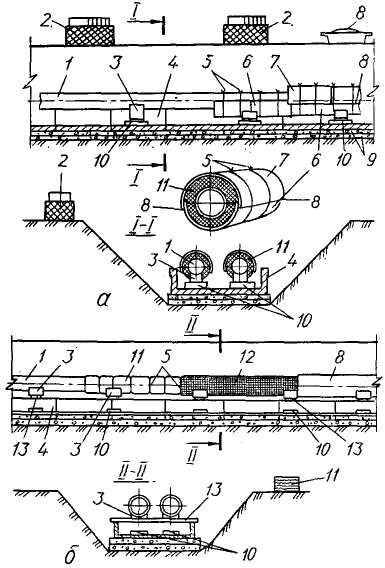

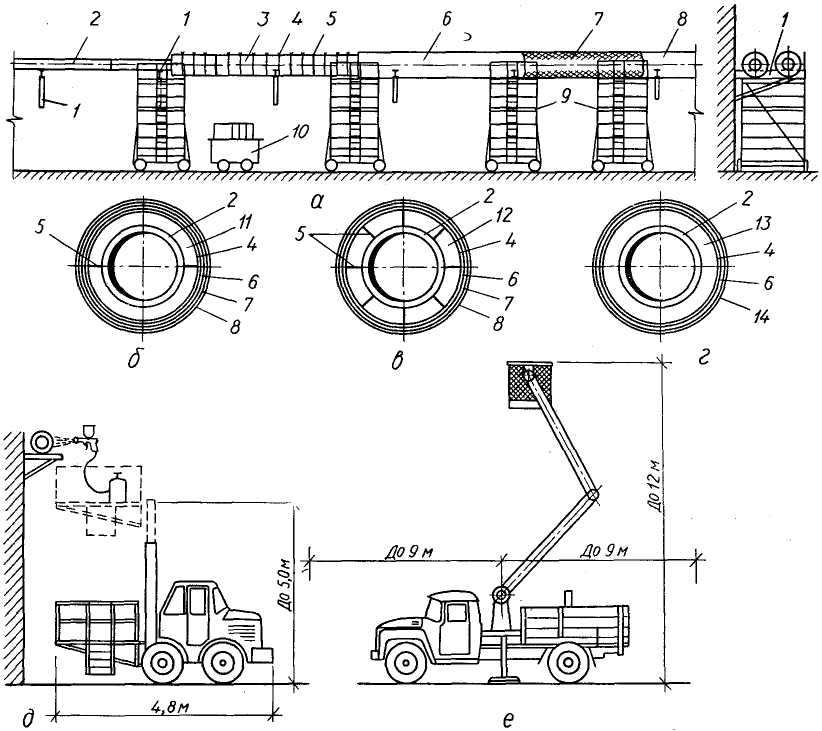

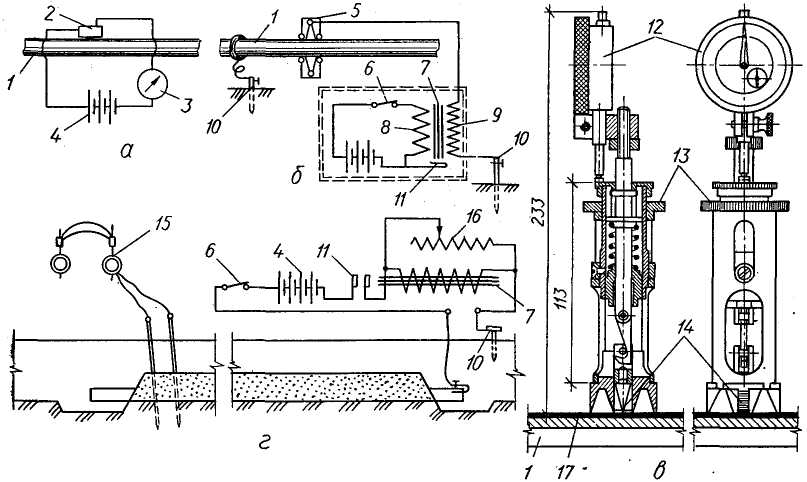

Глава 3 ИЗОЛЯЦИЯ ТРУБ § 1- Устройство гидроизоляционных покрытий Комплексный процесс изоляции труб состоит из таких рабочих процессов: приготовления материалов для устройства изоляционного покрытия (мастик, сборных элементов, армирующих сеток, рулонов); доставки материалов к рабочему месту; подготовки (очистки) поверхности изолируемых труб; грунтовки и нанесения изоляционного покрытия; контроля качества изоляции. Методы выполнения этих процессов зависят от типа изоляционного покрытия и принятой организационно-технологической схемы производства работ. Трубопроводы собирают из отдельных монтажных элементов (звеньев труб длиной до 40 м) или звеньев, соединяемых в бесконечные плети труб. В первом случае на строительную площадку поступают отдельные заизо-лированные звенья труб и узлы, у которых не покрыты изоляцией только концы (на 25 см от обоих краев), предназначенные для устройства стыков. Стьп<и изолируют вручную на бровке траншей и каналов при укрупнительной сборке или на дне траншеи, в специальных приямках, после укладки и соединения труб. Во втором случае в полевых условиях — при работе с бесконечной плетью, в которую звенья соединяют на трассе — изоляционное покрытие наносят на трубы механизированным способом, оставляя неизолированными захлесты и фасонные части (отводы, тройники и т. п.). Их изолируют на дне траншей, в приямках, после укладки и испытания трубопровода. В обоих случаях объем этих работ составляет 0,2...0,3 % объема работ на изоляционное покрытие всего трубопровода. Плети изолируют совмещенным (рис. XIII.8, а) или раздельным (рис. XI 1.8, б, в) методом. При работе совмещенным методом в одном технологическом потоке производят очистку, изоляцию и укладку труб. При этом кран-трубоукладчик, идущий впереди колонны, поднимает на троллеях, подвешенных к его стреле, трубопровод, предварительно выложенный вдоль траншеи. Удерживая его на высоте 0,75...1,5 м от земли, кран передвигается вдоль фронта работ и, опуская стрелу до максимального вылета, пододвигает трубопровод к траншее. За ним располагают первую очистительную машину (выполняет грубую очистку труб). Второй кран-трубоукладчик, двигающийся за этой машиной, копирует движения первого крана и пододвигает трубопровод еще ближе к оси траншеи, удерживая его на той же высоте. Вылет стрелы этого крана соответственно боль-  Рис. XII.8. Схемы расстановки очистительных, изоляционных и монтажных машин при различных методах производства трубоукладочных работ: а — при совмещенном методе; б — при раздельном методе в полевых условиях; в — то же, в городских условиях; / — заизолированная и укладываемая бесконечная плеть; 2 — изоляционная машина; 3 — трубоукладчики; 4 — троллеи; а — очистительные машины; 6 — очищаемая и изолируемая часть бесконечной плети; 7 — стропы-полотенца; 8 — оттяжка; 9 — приямки; 10 — звенья труб, подготовленные к укладке; // — сварочный агрегат; 12 — электрокабель; а ... з, А—Д — расстояния между машинами в изоляционно-укладочной колонне, зависящие от диаметра труб; ;зв — длина звена ше. Идущая за ним вторая очистительная машина очищает трубу до металлического блеска и огрунтовывает ее. Два крана-трубоукладчика, двигающиеся за ней, удерживают и центруют по оси траншеи трубопровод вместе с перемещающейся по нему и замыкающей колонну изоляционной машиной на заданной высоте и строго по оси траншеи. Закодированный трубопровод волной ложится на дно траншеи. При раздельном методе организуют два потока: один по очистке и изоляции труб, другой — по их укладке. В первом потоке работает тот же комплект машин, что и при совмещенном методе (за вычетом одного трубоукладчика). За- изолированная плеть остается при этом на берме траншеи. Во втором потоке плеть укладывают в траншею тремя трубоукладчиками. Таким образом, при совмещенном методе работают четыре трубоукладчика, а при раздельном — шесть. Гидроизоляционные покрытия делают из битумных и би-тумно-резиновых материалов и полимерных пленок, а также из армоцемен-та. Они обеспечивают надежную эксплуатацию стальных трубопроводов в течение 15...25 лет. Обычно применяют битумные мастики, которые готовят на стационарных заводах. Битумно-резиновую мастику готовят с примесью резиновой крошки крупностью до 1 мм (7... 10 % общей массы битума). Готовую мастику привозят на строительные площадки в бумажных мешках и плавят в котлах, перемещаемых вдоль трассы тракторными тягачами. Расплавленную мастику перекачивают из котла непосредственно в битумоприемную ванну изоляционной машины. Для приготовления мастики в полевых условиях вдоль трассы трубопровода через 20...30 км размещают полустационарные (временные) битумоплавильные установки. Производительность полустационарных баз — 6,5...20 т битумной мастики в смену. В качестве усиливающей обертки применяют рулонные гидроизоляционные материалы: бризол, стеклоткань, стеклорогожку и полимерные пленки. Бризол готовят из смеси резиновой крошки, нефтебитума БН-IV или руб-ракса, озокерита (пластификатора) и асбеста № 7. Стеклоткань и стекло рогожка — минеральные материалы, обладающие высокими гидроизоляционными и диэлектрическими свойствами и большой прочностью. Их недостаток — повышенная адсорбционная способность, для устранения которой ленты шириной 30...50 см пропитывают перед применением неф-тебитумом, растворенным в бензине (1 : 3). Весьма эффективны полихлорвиниловая и полиэтиленовая липкие ленты, покрытые клеящим слоем полиизобути-лена. Их наклеивают на поверхность труб без нанесения мастик. Очистку от окалины, масел и грязи иогрунтовку труб перед изоляцией осуществляют чаще механическим способом. Механическую очистку с одновременной грунтовкой труб применяют на стационарных заготовительных заводах (в городских условиях), полустационарных базах и на трассе (в полевых условиях). В полевых условиях трубы очищают самоходными трубоочистительными машинами со скоростью от 0,108 до 0,858 км/ч. Машина имеет два рабочих орга- на — два ротора, которыми она насаживается на трубу. Передний ротор оснащен скребками и щетками, задний — огрунтовочным приспособлением (брезентовыми ковриками и травяными щетками). Битумные покрытия наносят на трубы после полного высыхания грунтовки. При ручном устройстве нормальной изоляции (толщиной 3 мм) битумную мастику наносят в два слоя по 1,5 мм каждый, причем второй слой накладывают после остывания первого, а на него, не допуская остывания, навивают защитный слой крафт-бумаги. Усиленное покрытие (толщиной 6 мм), выполняемое вручную, состоит из четырех последовательно наносимых слоев мастики. На второй из них, еще горячий, навивают рулонную обертку с нахлесткой 1,5...2 см. Покрытие защищают слоем крафт-бумаги. Весьма усиленное покрытие (толщиной 9 мм) вручную делают из шести слоев мастики. Рулонные обертки навивают после второго и четвертого слоев, а шестой слой обертывают крафт-бума-гой. Для механизации этих работ применяют битумно-резиновую мастику, которую наносят за один проход изоляционной машины. Липкие полимерные ленты наклеивают на просохшую грунтовку в два слоя. Для изоляции монтажных стыков и фасонных частей, которые оставляют неизолированными при механизированном выполнении процесса, применяют тот же тип покрытия, что и для труб. Объем этих работ невелик и рассредоточен на значительном расстоянии, зависящем от длины уложенных «бесконечных» плетей и наличия на них фасонных частей. Поэтому сварку, очистку и изоляцию выполняют вручную специально создаваемыми для этой цели комплексными бригадами. Армоцементные покрытия, состоящие из цементно-песчаной оболочки, армированной стальной проволочной сеткой, наносят методом торкретирования. Такое покрытие часто применяют при закрытой прокладке труб и в агрессивных грунтах. Толщина его обычно составляет 3...4 см, но при подводной прокладке труб может достигать 7 см и более. Для устройства изоляции применяют также механизированную укладку бетонной смеси в навесную опалубку, состоящую из двух полых полуцилиндров, соединяемых шарнирами и автоматическими замками. § 2. Устройство теплоизоляционных покрытий Трубопроводы с теплоизоляционным покрытием прокладывают без устройства каналов, в специальных каналах, внутри помещений и вне их — по эстакадам, отдельным опорам и стенам зданий. Теплоизоляционные покрытия выполняют из готовых сборных элементов, сборно-монолитными или монолитными. При бесканальной подземной прокладке наружный теплоизоляционный слой должен обладать прочностью и гидроизоляционными свойствами, достаточными для восприятия внешних нагрузок и защиты трубопровода от влаги. Изоляцию делают битумоперлитовую, армо-цементную, из сборных железобетонных скорлуп, железобетонных, бетонных и асбестоцементных труб, выстланных минеральной ватой. При прокладке в каналах трубы обычно изолируют асбошиферными полуцилиндрами, матами из минеральной или стеклянной ваты. Трубопроводы, прокладываемые в закрытых (сухих) помещениях и технических подпольях, изолируют сборными формованными изделиями из различных пористых материалов. Применяют также сборно-монолитную (подвесную) из минераловатных матов и битумоперлитовую изоляцию. Комплексный процесс теплоизоляции включает изготовление и доставку теплоизоляционных и вспомогательных изделий и материалов; очистку и антикоррозионную огрун-товку труб; установку на них элементов теплоизоляции; окончательное закрепление и отделку покрытия; контроль качества работ. Теплоизоляционные изделия и материалы обычно доставляют к месту работ в контейнерах, а трубы изолируют непосредственно перед их укладкой (над каналами — при монолитной и сборно-монолитной изоляции) или после укладки (при засыпной изоляции)  Рис. XII.9. Устройство теплоизоляции в каналах при прокладке тепловых сетей: а — с помощью минераловатных матов, покрытых асбестоцементными скорлупами; б — то же, обернутых стальной сеткой и оштукатуренных асбесто-цементным или асбозуритовым раствором: / — труба, покрытая грунтовкой; 2 — контейнер с асбестоцементными скорлупами; 3 — скользящая опора; 4 — железобетонный короб; 5 — проволочные подвески; 6 — нижние скорлупы; 7 — верхние скорлупы; 8 — штукатурный раствор; 9 — щебеночная и бетонная подготовки; 10 — подушки; 11 — минеральная вата или маты из нее; 12 — стальная сетка; 13 — временные деревянные подкладки Теплоизоляционные работы на трассе ведут после испытания смонтированных труб на участке, ограниченном камерами переключения. Узлы в пределах камер изолируют после окончательного испытания всего смонтированного участка трубопровода. Для бесканальной прокладки труб их армопенобетонную или битумоперлитовую изоляцию выполняют на заводах. Монтаж теплосетей ведут из готовых заизолированных звеньев. На трассе изолируют только стыки и фасонные части. Это снижает стоимость тепловых сетей на 30...50 % по сравнению с прокладкой их в каналах и уменьшает расход цемента и стали.  Рис. XII.10. Теплоизоляция труб внутри помещений: а — схема прокладки теплосети на кронштейнах; б — устройство покрытия из формованных изделий в виде полуцилиндров; в — то же, в виде сегментов; е — то же, сборно-монолитное; д — окраска труб с передвижных подмостей на автопогрузчике; е — гидроподъемник: / — кронштейны; 2 — очищенные, испытанные и огрун-тованные трубы теплосети; 3 — формованные изделия; 4 — проволочные скрутки; 5 — стыки между теплоизоляционными изделиями; 6 — штукатурка; 7 — ткань по штукатурке; 8 — окраска ткани; 9 — передвижные подмости; 10 — контейнер с заготовленными теплоизоляционными изделиями;// — полуцилиндры; 12 — сегменты; 13 — минераловатные (стекловатные) маты; 14 — алюминиевая гофрированная фольга Применение асбестоцементных скорлуп, надеваемых на трубы, оклеенные матами, устраняет трудоемкий процесс расстилания, разравнивания и уплотнения минеральной ваты в скорлупах. Трудоемкость такого покрытия — 1... ...1,2 чел.-ч/м2. При устройстве теплосетей в каналах (рис. XIІ.9, а) часто применяют покрытия из асбестоцементных скорлуп с прикрепленным к их внутренней поверхности слоем минеральной ваты. На трубопроводы надевают сначала нижнюю, а потом верхнюю половину скорлуп, ук- репляют их проволочными оцинкованными скрутками или бандажами и заделывают цементным раствором продольные и поперечные швы. Применяют также покрытия из ми-нерсиоватных полуцилиндров на феноль-ной связке, армированных стальной сеткой и офактуренных асбестоцементной штукатуркой (15...20 мм), а также из минерало- или стекловатных матов, простеганных шпагатом. Такие покрытия армируют стальной панцирной сеткой, которой обертывают трубопровод сразу же после укладки на него матов. Сетку обычно покрывают асбестоцементной штукатуркой механизированным или ручным способом. Монтажные стыки во всех покрытиях изолируют, как и трубы. В/закрытых сухих помещениях и технических подпольях теплоизоляцию трубопроводов выполняют формованными (сборными) изделиями, а также в виде монолитных или сборно-монолитных подвесных конструкций (рис. ХИЛО, а). Формованные изделия изготовляют из газогипса, перлитобитума и других пористых теплоизоляционных материалов в виде сегментов в 1/2) 1/3 и V8 цилиндра (рис. XII. 10, б, б, г). Готовые формованные изделия доставляют на строительную площадку в контейнерах; затем насухо или на мастичной подмазке (из асбозурита или другого материала) попарно надевают их на трубы и закрепляют вязальной проволокой. При укладке насухо толщина швов должна быть не более 1 мм, а на мастике — 3 мм. Все швы затирают мастикой в один или два слоя, потом слоем штукатурного раствора толщиной 10...15 мм, который после высыхания оклеивают мешковиной, тканью или рулонным материалом, затем окрашивают масляной краской условного цвета или под цвет помещения с передвижных подмостей или с гидроподъемника (рис. ХИЛО, д, е). § 3. Контроль качества изоляции Контроль качества изоляции и устранение обнаруженных в ней дефектов — весьма ответственные технологические процессы. В их проведении различают четыре основных этапа: контроль качества применяемых материалов; проверку качества изготовления элементов покрытий; пооперационный контроль процессов нанесения (укладки) покрытий на трубы и окончательной их отделки; проверку и приемку готовых покрытий. Контроль качества материалов и элементов покрытий состоит в проверке соответствия ГОСТам и ТУ данных сертификатов поставщиков на каждую партию материалов и изделий. Готовые изоляционные покрытия должны обладать прочностью, достаточной для сохранности покрытия при перевозке, укладке и заделке стыков труб; водонепроницаемостью, теплоизоляционными свойствами (для теплоизоляционных покрытий коэффициент теплопроводности не более 0,116 Вт/ (м • °С)), адгезией — сцеплением покрытия с трубой и защитной оберткой (усилие на отрыв не менее 0,5 МПа), сплошностью, плотностью (не более 700 кг/м3), диэлектрическими свойствами. Эти свойства обеспечиваются и контролируются как при изготовлении элементов покрытий, так и во время нанесения или укладки покрытий на трубы. При заводском изготовлении покрытий их качество проверяют непосредственно на заводе, а в полевых условиях на трассе (в стационарных или полевых лабораториях) с обязательным оформлением протоколов испытаний. Пооперационный контроль осуществляют при нанесении покрытий, проверяя их толщину и сплошность, диэлектрические свойства, а также сцепление с поверхностью трубы защитной оберткой (адгезию). Толщину покрытия измеряют специальным прибором — индукционным толщиномером (рис. XIІ .11, а).  Рис. XII.11. Приборы для проверки качества гидроизоляционных покрытий трубопроводов: а — толщиномер; б — искровой дефектоскоп; в — адгезиометр; г — искатель повреждений: / — труба с проверяемым покрытием; 2 — щуп; 3 — миллиамперметр; 4 — электробатарея (аккумулятор); 5 — кольцо разрядника; 6 — выключатель-ключ; 7 — сердечник соленоида; 8 и 9 — обмотки высокого и низкого напряжения; 10 — заземление прибора и трубы; // — высокочастотный прерыватель; 12 — индикатор; 13 — регулировочная гайка; 14 — эталонный сердечник адгезометра; 15 — наушники со щупами; 16 — реостат напряжения; 17 — гидроизоляционное покрытие Сплошность и диэлектрические свойства покрытия в заводских условиях проверяют искровым дефектоскопом (рис. XII. 11, б), создавая напряжение в электрической цепи прибора, соответствующее типу покрытия, —12, 24, 36 тыс. В. При обнаружении дефектов в покрытии между щупом и трубой с треском проскакивает искра. Адгезию проверяют специальным прибором — адгезиометром (рис. XII.11, в), которым измеряют усилия, требуемые для отрыва металлического сердечника-эталона от испытываемого покрытия. Окончательную проверку качества покрытия производят в траншее после укладки и частичной засыпки трубопровода прибором ИЛИГ (рис. XII.11, г). Один полюс подключают к заземленному штырю, другой — к трубопроводу. Надев наушники и переставляя шупы через каждые 0,6 м по бокам трубопровода, контролер перемещается вдоль трассы и по зуммеру в наушниках выявляет дефекты в покрытии. В специальном журнале производства изоляционных работ систематически записывают результаты проверок, состояние погоды и пр. При устройстве набивной изоляции проверяют уплотнение минеральной ваты в пространстве между трубой и сеткой, толщину слоя, а также равномерность и водонепроницаемость покрывающего защитного слоя штукатурки, надежность закрепления сеток. Качество штукатурки, наносимой на теплоизоляционные покрытия, консистенцию раствора контролируют конусом ТермоЦКИС. Толщину готового теплоизоляционного покрытия проверяют щупом — металлическим стержнем диаметром 6 мм с заостренным концом и шкалой делений в 1 мм. Теплоизоляционные свойства покрытия определяют переносной поверхностной термопарой. |