Технология стр. пр.. Головное издательство издательского объединения

Скачать 18.72 Mb. Скачать 18.72 Mb.

|

|

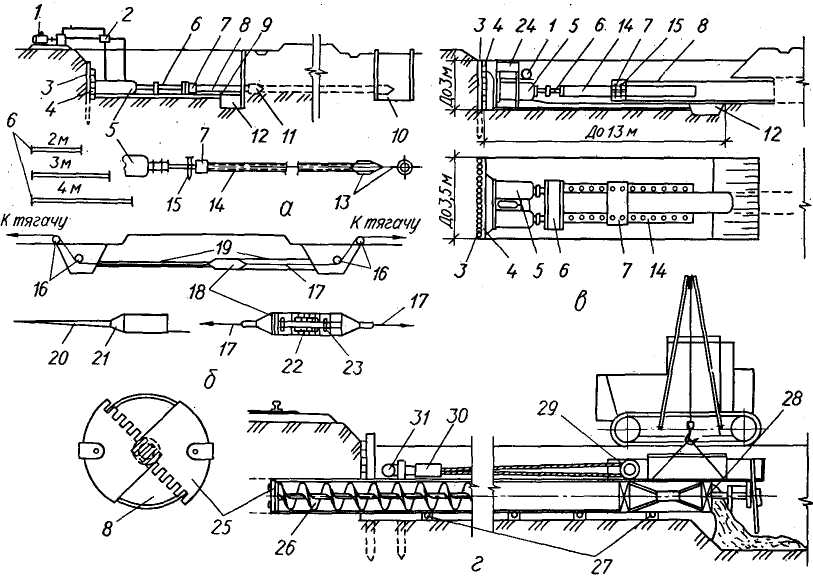

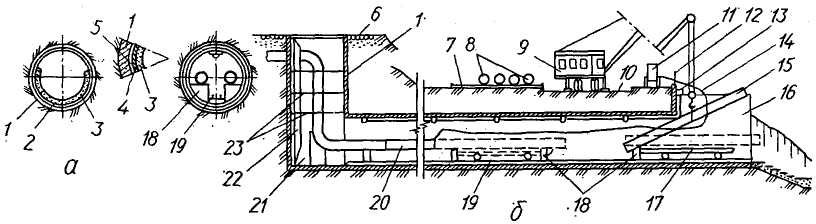

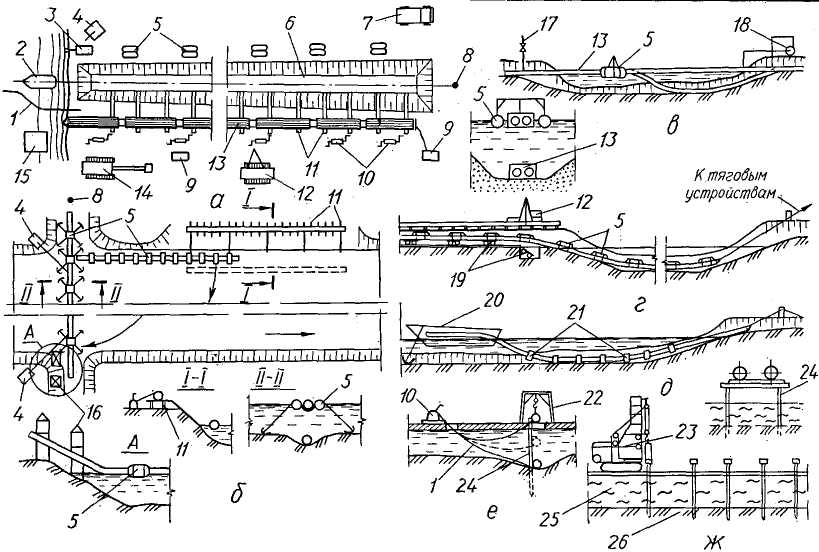

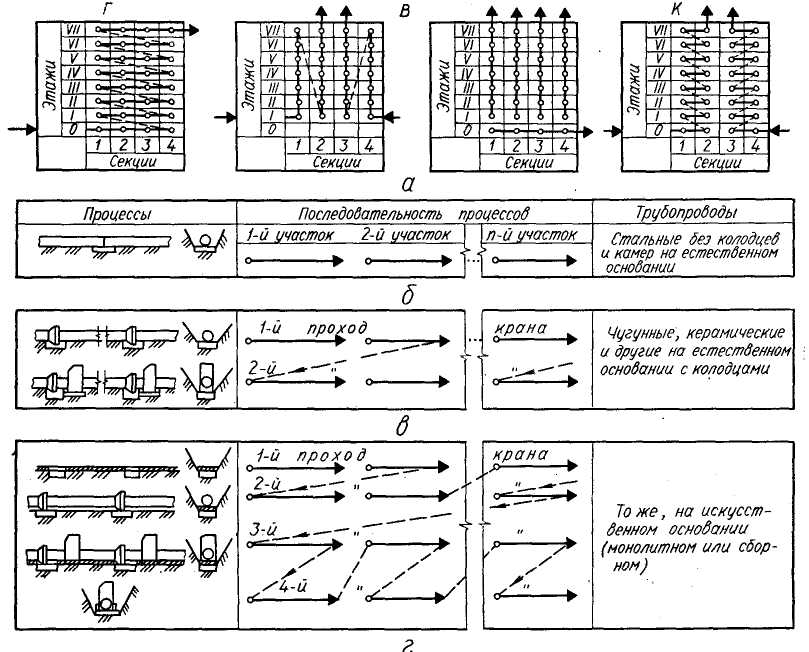

Глава 6 ПОДЗЕМНАЯ ПРОКЛАДКА ТРУБ БЕЗ ВСКРЫТИЯ ГРУНТА § 1. Способ прокола Подземную (закрытую) прокладку труб без вскрытия грунта способом прокола применяют при пересечении ими шоссейных и железных дорог, улиц, площадей и трамвайных путей в городах и поселках. В этих случаях надо точно знать расположение всех подземных коммуникаций по трассе трубопровода, особенно в месте перехода, и принимать меры для их сохранения. Сущность способа проко-л а состоит в том, что трубу вонзают в грунт в определенном проектном направлении, уплотняя вокруг нее грунт (рис. XII.20, а). Этим способом прокладывают только стальные трубы без изоляции диаметром не более 600 мм длиной до 20...50 м (в зависимости от абразивного действия и связности грунта, диаметра труб и др.). По обеим сторонам дороги, под которой укладывают трубопровод, роют два котлована: рабочий длиной 8... 13 м для размещения оборудования и прокладываемой трубы и приемный размером 1,5 х 2,5 м по другую сторону перехода. Глубина котлованов принимается на 40...50 см больше проектного заложения трубопровода. Рабочий котлован оборудуют упором для восприятия реакции давления от домкратной установки, одним-двумя гидравлическими домкратами, направляющей рамой и приямком для сборки, сварки, испытания и изоляции монтажного стыка при наращивании труб. На берме котлована устанавливают масляный насос для приведения в действие гидравлических домкратов. Процесс прокола состоит в укладке трубы на направляющую раму, выверенную но проектному уклону трубопровода; в оснащении рабочего торца трубы коническим (или другим) наконечником с диаметром опорного основания на 50 мм большим диаметра трубы; установке наголовника для передачи давления от домкратов трубе и, наконец, во включении домкратов в действие. Рабочий ход штока домкрата в зависимости от его  Рис. XI1.20. Схемы закрытой прокладки труб: а — способом прокола гидродомкратами; 6 — виброуширителями с тракторными тягачами; в — продавливанием гидродомкратами с шомполами; г — горизонтальное бурение машиной УГБ-2: / — насос высокого давления; 2 — золотниковый переключатель; 3 — свайная стенка; 4 — упор из шпал; 5 — гидродомкраты; 6 — удлинительные патрубки; 7 — наголовник; 8 — прокладываемая труба; 9 — направляющая рама; 10 — приемный котлован; // — наконечник; 12 — приямок для наращивания труб; 13 — открылки конической насадки; 14 — внутренний и наружный шомполы; 15 — штырь; 16 — отводные блоки; П — тяговый трос; 18 — вибро-уширитель; 19 — пионерная и расширенная траншеи; 20 — игла пневмопроходчика диаметром 35 мм и длиной1 12 м; 21 — пневмопроходчик с уширителем; 22 — электродвигатель; 23 — дебаланс; 24 — бак для горючего; 25 — буровая коронка; 26 — шнековый конвейер; 27 — катучие опоры; 28 — буровая машина; 29 — лебедка; 30 — полиспаст; 31 — якорь для полиспаста конструкции и мощности составляет от 1,05 до 1,6 м при длине трубы не менее 6 м. Поэтому для продолжения процесса применяют специальные удлинительные патрубки длиной от 1 до 4 м. Смена патрубков сопряжена с большими затратами ручного труда. Для их снижения применяют внутренний шомпол (рис. XI 1.20, а, 14). Он представляет собой трубу меньшего диаметра, сблокированную со штоком домкрата или с напорной балкой, свободно перемещающуюся внутри прокладываемой трубы. В стенках шомпола сделаны отверстия, в которые вставляют штыри. Они передают усилие, развиваемое домкратом, через наголовник трубе. По мере перемещения трубы и при каждом возврате штока домкрата вместе с шомполом в исходное положение для возобновления прокола штырь переставляют в новое отвер- стие, и начинается следующий рабочий цикл. Для снижения усилия прокола вместо закрытых конических наконечников применяют конические наконечники с отверстиями (от 25 до 50) диаметром 3...5 мм. В них подают воду под давлением 0,1...0,2 МПа для размывания и смачивания грунта в забое. В плотных грунтах прокол ведут с открытым торцом трубы. Грунт заполняет трубу на глубину до четырех — семи ее диаметров, образуя плотный керн — грунтовую призму, заменяющую металлический наконечник. Удаление из трубы грунтового керна требует больших усилий и затрат труда. Поэтому в плотных грунтах торец трубы заваривают стальной заглушкой. Условия прокола в этом случае не изменяются. В полевых условиях в плотных грунтах скважины для прокладки труб устра- ивают тракторными тягачами (с полиспастами или без них). Сначала прокалывают пионерные скважины. Затем их расширяют до нужных размеров, последовательно протягивая в двух направлениях специальные виброуширители (рис. XI 1.20, б) диаметром от 150 до 500 мм. Доведя размер скважины до нужного предела, в нее протягивают рабочую трубу (футляр). Пионерные скважины длиной до 30 м и диаметром 90...150 мм устраивают пневматическим проходчиком (рис. XII.20, б, 21). Скорость проходки в песчаных грунтах — 30...40 м/ч, в суглинках — 12... 15 м/ч. Пневмопроходчик укладывают на направляющую раму на дне рабочего котлована, прикрепляя его к ней хомутами, и приводят в движение сжатым воздухом давлением 0,7 МПа. После внедрения в грунт направляющей иглы крепления снимают, чтобы снаряд мог свободно перемещаться. Внедряясь в грунт, он образует скважину диаметром 90 мм. Для ее расширения до нужных размеров пневмопроходчик пропускают несколько раз, меняя расширители диаметром от 100 до 250 мм, или применяют виброуширитель (рис. XII.20, б, 18). § 2. Способ продавливания Сущность способа продавливания состоит в том, что трубу вдавливают в грунтовый массив открытым концом, а грунт, попадающий внутрь по мере ее продвижения, разрабатывают и удаляют средствами гидромеханизации или вручную (рис. XII.20, е). Схема выполнения процесса в основном аналогична применяемой при проколе. Различие состоит лишь в том, что продавливанием прокладывают трубы диаметром от 600 до 1400 мм и на расстояние до 80 м. Это требует установки четырех, а иногда и шести гидравличес-ских домкратов, усложняющих конструкцию упора, рамы для домкратов и наголовника. Снизить усилия продавливания можно, придав режущей кромке трубы заостренную форму ножа (под углом 15... ...20° с утолщением ее на 50...60 мм по отношению к наружному диаметру тру- бы). Такие ножи в виде стальных секций длиной до 2 м применяют для прокладки железобетонных труб. Длина проходки из одного рабочего котлована — от 30 до 80 м. Более длинные трассы делят на несколько участков. Из каждого котлована проходку ведут сначала в направлении одного участка, затем — в противоположном. Рабочий и приемный котлованы к про-давливанию труб подготавливают так же, как и при проколе. Давление от домкратов трубе передается наружными шомполами. Их так же, как и внутренние, блокируют с одной стороны со штоками домкратов или нажимной балкой, а с другой — с наголовником. Скорость и трудоемкость проходки продавливанием зависят от диаметра трубы, длины прокладки, свойств грун-на и способов его разработки. При ручной разработке грунта скорость процесса равна 1,8...3,2 м/смену, затраты труда на 1 м проходки — 7,8...21 чел.-ч, при механизированном соответственно 1,8...4 м/смену, затраты труда — 6,4... 17,6 чел.-ч. § 3. Горизонтальное бурение Способ горизонтального бурения состоит в одновременном бурении горизонтальной скважины и прокладки в ней трубы. Скважину создает буровая коронка, насаженная на вал шнекового конвейера, который предназначен для удаления грунта из трубы и вращается с частотой 5,1...31,9 об/мин. Труба подается в скважину полиспастом и лебедкой, приводимой в действие двигателем внутреннего сгорания. Все узлы такой установки, получившей название машины горизонтального бурения (рис. XІI 1.20, г), смонтированы на общей раме. С помощью этой установки прокладывают трубы диаметром от 100 до 1000 мм на длину 20...45 м в песчаных грунтах и до 100 мм — в глинистых. Применяют машины разных типов, отличающиеся методом разработки грунта, способами его транспортирования внутри трубы и удаления из котлована, а также конструкцией буровой коронки. Грунт разрабатывают резанием или ре-  Рис. XII.21. Укладка труб в подземной галерее, выполненной щитовой проходкой: а — подземная галерея-коллектор; б — схема монтажа трубопроводов в галерее: / — облицовка тоннеля; 2 — железобетонная монолитная рубашка; 3 — лоток коллектора; 4 — железобетонная рубашка из сборных элементов; 5 — кольцевой зазор; 6 — площадка в районе насосной станции третьего подъема; 7 — стеллажи для трубных заготовок; 8 — трубные заготовки; 9 — пневмоколесный кран; 10 — проезжая часть дороги; // — сварочный агрегат; 12 — ограждение; 13 — понижающий трансформатор с осветительной линией; 14 — кабель; 15 — звено трубы, погружаемое на тележку 17; 16 — камера переключения водоводов; 18 — опоры в тоннеле для водоводов; 19 — узкоколейный путь; 20 — уложенный трубопровод; 21 — вертикальная шахта; 22 — лестница; 23 — растяжки крепления водоводов занием и размывом водой под давлением. Если конструкция машин такова, что в процессе бурения прокладываемая труба перемещается вместе с буровой машиной, установленной и закрепленной на конус трубы, то длина рабочего котлована определяется общей длиной перехода (прокладываемой трубы). Если буровую машину устанавливают и закрепляют на отдельной деревянной раме, укладываемой на дне рабочего котлована, то его длина не превышает 15 м, что достаточно для размещения бурового оборудования и прокладываемой секции трубопровода. Ширина котлована по дну — 2...3 м, глубина на 0,5...0,6 м больше проектного заложения трубопровода. § 4. Прокладка труб в готовых тоннелях Тоннели, выполненные методом щитовой проходки на глубине от 6 до 25 м, используют как коллекторы, работающие по безнапорному режиму всем сечением, и как галереи для прокладки напорных трубопроводов. Поверх обделки таких тоннелей устраивают железобетонную монолитную (рис. XII.21, а) или сборную (рис. XII.21, б) рубашку из отдельных колец такого размера, чтобы между ними и обделкой оставался кольцевой зазор 3...4 см. Его замоноличивают бетоном на мелком заполнителе (до 8 мм) под давлением. За- тем бетонируют и отделывают лоток — торкретируют и железнят. Вентиляционные шахты переоборудуют в смотровые колодцы. Тоннели используют также для прокладки в них коммуникаций по специальным опорам (через 8... 12 м). Трубопроводы монтируют из одиночных труб длиной до 6 м. Их подают через монтажные шахты и транспортируют к месту сборки на платформах узкоколейного пути или монорельсовым транспортом. Если тоннель с одного конца выходит на дневную, незастроенную поверхность, то весь процесс сборки и сварки трубопровода организуют у этого торца с последующим постепенным наращиванием труб. В противоположном торце тоннеля (или принятого-монтажного участка) оборудуют тяговый пост, а на основные опоры устанавливают катки. По ним по мере удлинения протягивают трубопровод. Если территория у входа в тоннель занята и. сборочной площадки создать нельзя,, монтаж ведут внутри тоннеля с подачей монтажных заготовок ей свободной стороны (рис. XII.21, б). Иногда переходы трубопроводов под дорогами и другими препятствиями устраивают на глубине более 3 м в виде штолен —коротких подземных проходок, которые разрабатывают вручную и раскрепляют деревянной 'или железнодорожной крепью. Штольневый метод очень трудоемок: средняя скорость проходки не превышает 1...1.5 м/смену. Его применяют лишь там, где более совершенные способы неприменимы. Глава 7 ПРОКЛАДКА ТРУБ В ОСОБЫХ УСЛОВИЯХ § 1. Пересечение водных преград По дну водоемов трубопроводы прокладывают в виде дюкеров, проводя работы в четыре этапа (рис. XI 1.22). На первом этапе выполняют все подготовительные работы, охватывающие организацию и оснащение береговой площадки: планировку территории и устройство подъездов с учетом мест размещения оборудования (стапелей, лебедок, полиспастов, якорей, тяговых устройств, спусковых дорожек, битумо-варочного узла, понтонов, катеров, барж, компрессорных и водолазных станций и т. п.) и материалов (трубных заготовок, битума и наполнителей, кладовых для материалов закрытого хранения, электродов и др.). Затем закрепляют створ (ось) перехода и приступают к разработке береговых и подводных траншей. На небольших реках в подготовительный период, кроме того, готовят русло реки: отводят его в сторону и устраивают шпунтовую и земляную перемычки. Второй этап состоит в подготовке подводного трубопровода (рис. XII.22, а) на всю длину подводной части перехода, свариваемого из отдельных звеньев труб, заготовленных на заводах. На стапелях у береговых траншей сваривают только монтажные стыки, которые затем просвечивают гамма-лучами, изолируют и футеруют так же, как и весь подводный трубопровод. Перед спуском в воду плеть в собранном виде испытывают в соответствии со СНиПами двухкратным рабочим гидравлическим давлением, но не менее 1,2 МПа. Подготовленный таким образом трубопровод оснащают понтонами и, если нуж-  Рис. XII.22. Схемы подготовки и опускания трубопроводов в подводные траншеи: 1 — оборудование береговой площадки; б — подготовка, оснащение, вывод в проектный створ и опускание с плавучих и стационарных опор; в — свободное погружение; г — протаскивание; д — опускание с барж; е —■ со льда; ж — в болотистой местности на свайных ростверках; 1 — канат; 2 — катер; 3 — насосная станция; 4 — береговой якорь; 5 — плавучие опоры; 6 — береговая траншея; 7 — полевая лаборатория; 8 — вешка, закрепляющая ось (створ) перехода; 9 — сварочные агрегаты; 10 — лебедки; 11 — стапели; 12 — трубоукладчик; 13 — подводный трубопровод; 14 — экскаватор; 15 — водолазная станция; 16 — стационарые свайные опоры; 77 — воздушная трубка; 18 — насос; 19 — тележки узкоколейки на дне береговой траншеи; 20 — баржа; 21 — утяжеляющие грузы; 22 — монтажные ворота; 23 — копер с шасси; 24 — свайный ростверк; 25 — болотистый грунт; 26 — минерализованный грунт. Стрелкой указано направление течения реки но, грузами для придания ему отрицательной плавучести. После выверки подводной траншеи водолазным осмотром трубопровод выводят в проектный створ, раскрепляют растяжками к береговым якорям, выверяют проектное положение и затем опускают в траншею. Работы ведут различными способами в зависимости от ширины и глубины водоема, его судоходности, крутизны берегов, а также от времени года: с плавучих и стационарных опор (рис. XII.22, б), свободным погружением (рис. XII.22, б), протаскиванием (рис. XII.22, г), с плавучих средств — барж или судов (рис. XII. 22,5) и со льда — в зимних условиях <рис. XII.22, е). Погруженный трубопровод выверяют водолазы, удаляя неровности гидромониторами, затем закрепляют его винтовыми анкерами или сваями и присыпают крупнозернистым песком. После этого трубопровод испытывают и траншею засыпают. На третьем этапе осуществляют окончательное закрепление подводного трубопровода: засыпают береговые траншеи, укладывают берегоукрепительные конструкции — фашинные тюфяки, каменную наброску, укрепляют берега железобетонными плитами. На четвертом этапе (по-слемонтажном) соединяют подводный трубопровод с береговыми подходами, устанавливают береговые колодцы и отключающие устройства, разбирают временные сооружения, планируют площадку по трассе трубопровода и т. д. § 2. Прокладка труб в болотистой местности В условиях болотистой местности трубопроводы прокладывают в осушенных или неосушенных траншеях и на опорах (песчаных подушках, фашинных тюфяках, сваях и т. п.). В осушенных траншеях трубы после укладки пригружают железобетонными грузами или закрепляют металлическими анкерами, которые завинчивают пневматическими ключами в плотный грунт. В неосушенных траншеях специальные агрегаты, размещенные на катама- ране, который передвигается по траншее вдоль закрепляемого трубопровода, завинчивают одновременно по два анкера (с обеих сторон трубопровода). Количество анкеров определяют расчетом. В торфяных болотах с достаточной несущей способностью грунтов трубопроводы прокладывают в траншеях на песчаной подушке или песчаной насыпи. На них укладывают трубопровод и присыпают его сверху грунтом. При меньшей несущей способности и большей влажности торфа применяют фашинные тюфяки шириной около 5 м. По тюфяку отсыпают песчаную подушку высотой 0,5...0,6 м, на нее укладывают трубопровод и засыпают слоем песка толщиной 0,7... 1 м. Через четыре — шесть месяцев, после просадки всей возведенной на болоте конструкции, трубопровод подключают к действующей магистрали. Когда материковые породы залегают глубоко, трубопроводы прокладывают открыто на железобетонных свайных опорах (рис. XII.22, ж). Копры для забивки свай и другие механизмы устанавливают на специальных тракторах. Прокладывать трубы на заболоченных участках трассы экономически более выгодно в зимних условиях. § 3. Устройство трубопроводов в просадочных грунтах и сейсмических районах В просадочных грунтах при строительстве трубопроводов тщательно уплотняют основания и защищают их от ливневых и других вод. Чугунные, железобетонные и асбестоце-ментные трубы чаще собирают на свайных опорах. Работы ведут небольшими участками — по 250...500 м с предварительным испытанием обычно в течение 15 мин. После испытания воду из труб удаляют за пределы территории строительства. Для предотвращения возможных деформаций в стальных трубопроводах в специальных нишах устанавливают большее, чем обычно, количество компенсаторов (резиновых, линзовых, П-образных и др.), а чугунные, железобетонные и асбестоцементные трубы собирают на резиновых кольцах. Продолжительность окончательного испытания для напорных трубопроводов — 12 ч, для самотечных — 24 ч. В районах горных выработок прокладка труб (как правило, стальных) также осложняется необходимостью устанавливать значительное количество резиновых компенсаторов в специальных нишах. В сейсмических районах устраивают раструбные и муфтовые соединения труб на резиновых уплотнительных кольцах. Остающуюся незаполненной часть зазора для напорных трубопроводов заделывают алюминиевой стружкой, для безнапорных — битумной мастикой. Сооружения на сетях (колодцы, камеры, каналы и др.) возводят на цементном растворе, пластифицированном глиной. В стенах этих сооружений устраивают сальниковые уплотнения. В районах, где сейсмичность превышает 9 баллов, на трубопроводах через каждые 20...30 м, как и в просадочных грунтах, устраивают гибкие соединения, а трубы в траншеях укладывают змейкой. На газопроводах, кроме того, через каждые 50 м устанавливают контрольные трубки для обнаружения возможной утечки газа. § 4. Прокладка труб по склонам гор и в районах вечной мерзлоты Для прокладки труб по склонам гор и холмов предварительно устраивают уступы, или полки, на которых ведут работы (см. рис. XII.15). В скальных грунтах на дне траншей устраивают песчаные подушки и засыпают трубы песком. Во избежание размыва траншей ливневыми водами через каждые 50...80 м (в зависимости от крутизны склонов) устраивают глиняные, хворостяные или железобетонные диафрагмы. В районах вечной мерзлоты трубопроводы прокладывают в подземных полупроходных и проходных (одно- или двухъярусных) каналах, которые монтируют из сборных железобетонных элементов в траншеях на песчаной подушке толщиной 0,8... 1 м. По ней укладывают глинобетон (0,2 м), а по нему — бетонную подготовку марки 50 (0,15 м). Через каждые 20 м в канале устанавливают вентиляционные вытяжные трубы, а вдоль каналов устраивают дренаж из крупнозернистого песка. Талые воды отводят в канал, затем откачивают за его пределы. В технических подпольях домов трубопроводы прокладывают на подвесках или подушках. § 5. Надземная открытая прокладка труб Небольшие надземные переходы (длиной до 30 м) над выемками дорог, оврагами и водными преградами представляют собой чаще всего балочные конструкции. Над большими пролетами (до 50 м) балки-трубы усиливают шпрен-гелями. Применяют также висячие и арочные системы переходов. Во всех случаях используют несущую способность самих труб. Балочные переходы монтируют в два этапа. Сначала возводят опоры, потом надвижкой или подъемом монтируют трубопровод. Плети длиной, кратной расстоянию между опорами, готовят на берегах перехода или на заготовительных заводах. Метод надвижки состоит в том, что плети на катках лебедками (тяговой и тормозной) надвигают на опоры. Если же монтаж ведут методом подъема, плети доставляют непосредственно к опорам перехода автомобильным, железнодорожным или водным транспортом (в зависимости от условий строительства), затем кранами укладывают в проектное положение. Строительство вантовых переходов начинают с устройства береговых опор — пилонов. Затем на верхних ригелях пилонов в опорные гнезда-башмаки укладывают рабочие канаты. Несущие и ветровые канаты перед навеской на пилоны предварительно растягивают на специальных стендах, размечают места крепления подвесок, выкладывают вдоль перехода на поплавки и лишь тогда поднимают в проектное положение (сначала на один пилон, затем на другой). После натяжения и закрепления в якорях несущих канатов монтируют подвески вантовой системы одновременно справа и слева перехода. После замыкания вантовой системы и закрепления всех ее элементов монтируют трубопровод. Готовые блоки трубопровода из двух плетей длиной до 40 м скрепляют между собой жесткими связями и подают в зону монтажа на баржах или понтонах. Монтируют переход одновременно с правого и левого берега, равномерно и последовательно загружая несущие канаты. В проектное положение блоки трубопроводов поднимают с барж системой полиспастов, прикрепленных к несущему канату перехода; береговые блоки монтируют методом надвижки при помощи тех же полиспастов. Закрепленные в проектном положении блоки центруют и сваривают. По мере удаления от берега трубопровод раскрепляют береговыми расчалками. Окончив монтаж, выверяют стрелу прогиба несущих канатов и положение пилонов, окончательно закрепляют все соединения вантовой системы, навешивают ветровые канаты, выверяют ось перехода и гидравлическими домкратами натягивают, а затем закрепляют оттяжки системы. В заключение проводят гидравлическое или пневматическое испытание трубопровода, окрашивают его или устраивают тепловую изоляцию. В переходах в виде висячей тру-б ы механическая прочность труб на растяжение используется в наибольшей степени. Такие переходы могут быть одно- и многопролетными, с береговыми пилонами и без них — с якорями (при пересечении ущелий). Устраивают такие переходы из труб диаметром до 300 мм для пролетов 200...300 м при стреле прогиба от 1/20 до х/40 длины пролета. Навеску труб на пилоны осуществляют методом подъема или надвижки. В обоих случаях сначала устанавливают пилоны высотой 25...30 м и массивные железобетонные якоря с прикрепленными к ним стальными оттяжками. Затем монтируют стояки с компенсационными петлями трубопровода. Между пилонами на поплавках или временных опорах (в зависимости от условий строительства) выкладывают плеть перехода трубопровода. При монтаже методом подъема синхронно действующими на обоих пилонах полиспастами плеть поднимают в проектное положение, соединяют с узлами подвесок и трубопроводом. Если же монтаж ведется методом надвижки, между вершинами пилонов на отводных блоках натягивают временный монтажный трос, а к заранее заготовленной и уложенной у одного из пилонов плети крепят тяговый трос и через каждые 14... 15 м на жестких стойках — ролики. Оба троса перебрасывают через отводные блоки, закрепленные на вершинах пилонов, к тягачу на противоположном берегу. Затем двумя — четырьмя кранами-трубоукладчиками поднимают и подают плеть так, чтобы она перемещалась к противоположному пилону, опираясь роликами на монтажный трос. Плети придают проектный профиль, прикрепляют ее к подвескам пилонов и сваривают в одну нить с участками трубопровода по обе стороны перехода. Арочные переходы чаще всего устраивают при пересечении трубопроводом глубоких выемок и монтируют из укрупненных блоков — полуарок или более мелких элементов. Начинают монтаж с устройства береговых упоров. В них оставляют гнезда с забетонированными металлическими опорными рамами. Затем на сборочных стендах, располагаемых с одной или обеих сторон перехода, готовят к подъему монтажные элементы. На площадке временной монтажной мачты-опоры устанавливают кондукторы и винтовые домкраты, при помощи которых точно центруют кромки стыкуемых труб. При пересечении железнодорожных путей переход монтируют железнодорожными кранами. Монтажную мачту-опору доставляют в створ перехода на железнодорожных платформах. Платформу с основанием мачты крепят к рельсам специальными захватами, монтируют мачту и раскрепляют ее оттяжками к якорям. После проверки надежности мачты-опоры устанавливают полуарки. Монтаж двухниточного перехода диаметром 500...600 мм пролетом около 60 м длится 6...7 ч. Глава 8 ОРГАНИЗАЦИЯ ПРОЦЕССОВ ПРОКЛАДКИ ТРУБ § 1. Выбор длины монтажного участка Процессы прокладки труб характеризуются открытым фронтом работ. Это значит, что монтаж трубопровода (внутреннего или внешнего) можно начинать с любого участка или одновременно на нескольких участках. Для поточного ведения работ весь объект строительства делят на монтажные участки, примерно равные по объему и трудоемкости работ. Комплексный процесс расчленяют на рабочие или простые процессы и организуют последовательное их выполнение, одновременно стремясь к максимальному их совмещению. Для этого создают специализированные потоки, выполняемые отдельными звеньями рабочих. Определение размеров и числа монтажных участков, потребности в машинах и механизмах, количественном и профессиональном составе звеньев и бригад рабочих — основные задачи поточной организации выполнения процессов Производственные процессы монтажа внутридомовых сетей могут развиваться по горизонтали и по вертикали. Монтажные участки для их организации создают с учетом этой особенности: в производственных зданиях в качестве монтажных участков принимают обычно секции цеховых пролетов, в общественных — этажестояки, а в жилых домах — этаж жилой секции. При укладке внешних сетей в качестве монтажного участка принимают трассу, протяженность которой соответствует суточной производительности машин, ведущих производственные процессы — укладку монтажных элементов в проектное положение и соединение их в общую систему трубопроводов. Эти процессы выполняют монтажными кранами, механизмами и приспособлениями, предназначенными для устройства стыков. Технологическая особенность конструкций стыков трубопроводов, сооружаемых из различных видов труб, за- ключается в том, что все они, за исключением сварных, выполняются вручную. В качестве ведущей машины обычно принимают монтажный кран, который подбирают исходя из принятой схемы работ, массы монтажных элементов и ряда других факторов. Объем работ на участке должен быть достаточным для высокопроизводительной работы монтажного крана (или комплекта кранов) в течение одной — десяти рабочих смен. В ритмичном строительном потоке количество смен, требуемое для выполнения одного процесса на захватке участка, называют модулем цикличности. Если сменную производительность монтажного крана (комплекта кранов) обозначить Пэ, а коэффициент перевыполнения норм для данных условий работы — а0, то размер монтажного участка, м, /уч = kα0Пэ, где k— модуль цикличности, принятый для всех производственных процессов. При длине трассы Lчисло участков т = L/lyч. В ритмичном строительном потоке работа монтажного крана должна быть увязана с работой экскаватора на рытье траншей, для чего должно быть соблюдено условие 1уч= /3, где 13— размер захватки для производства земляных работ, рассчитываемый по формуле l3 = kП’э α'o/Vnp = kП'эα'oL/V, где Пэ — сменная производительность экскаватора, м3/смену; сс0 — коэффициент перевыполнения норм в данных условиях производства земляных работ; УиР— приведенный объем грунта на 1 м трассы (по длине); V— объем грунта, разрабатываемый при устройстве траншей длиной L. При устройстве глубоких траншей может оказаться, что 13< 1уч, а при небольшой глубине траншей (особенно прямоугольного поперечного сечения), разрабатываемых многоковшовыми экскаваторами, бывает, что /3 > /уч- Следовательно, в ритмичном строительном потоке размер монтажного участка должен удовлетворять требованию 1уч= с'13, где с' — коэффициент кратности фронта работ. Если с' = 1, оба специализированных потока (трубоук-ладочных и земляных) выполняются в одном ритме; если с' < 1, надо принять меры по повышению производительности потока земляных работ либо по снижению интенсивности монтажных работ. Если с' > 1, то увеличивают производительность потока укладки труб. На строительстве стальных трубопроводов широко применяют сварочные автоматы и полуавтоматы, которые можно принять в качестве ведущей машины. Фронт работы /уч в этом случае, исходя из необходимости обеспечить нормальную производительность сварочного поста в рабочую смену, определяют по формуле lуч=LC/Тсв где с — продолжительность рабочей смены, ч; Тсв— нормативная продолжительность сварки всех стыков на трассе длиной L, ч, вычисляемая из выражения Тсв = ∑tсвSсв, где tCB— нормативная продолжительность сварки одного стыка, ч; SCB — количество стыков для труб данного диаметра по сва-рочно-монтажной схеме, шт. Темп работы ведущей машины (комплекта), определяющий скорость всего комплекса трубоукладочных работ и выражаемый протяженностью участка трубопровода, обрабатываемого в таком производственном потоке, за единицу времени, v = L/TCB= L/(∑tCBSCB). По темпу работы ведущей машины (комплекта) подбирают остальные средства механизации и определяют потребность в рабочих для выполнения остальных процессов. § 2. Организация производственных процессов В зависимости от назначения трубопроводов и условий строительства применяют различные схемы организации процессов прокладки труб. При монтаже внутренних сетей работы организуют по горизонтальной (Г), вертикальной (В) или комбинированной (К) схемам (рис. XII.23, а). - Горизонтальную схему потока применяют при возведении крупнопанельных жилых домов, когда строительные конструкции и санитарно-технические устройства в виде кабин и блоков монтируют параллельно совмещенным потоком. В зданиях, не имеющих технического подполья и возводимых из крупных кирпичных и других блоков, санитарно-технические работы выполняют после возведения всех строительных конструкций двумя параллельными потоками по вертикальной схеме. По этой же схеме монтируют системы внутридомовых трубопроводов при возведении многоэтажных жилых зданий. Количество параллельных потоков зависит от объема работ, числа секций в доме и т. п. Магистрали прокладывают отдельным потоком. При наличии в крупноблочных домах технического подполья работы могут выполнять по комбинированной схеме двумя или большим числом потоков в зависимости от числа секций и директивного срока работ. При укладке внешних се-т е й выбор схемы организации строительных процессов зависит от объема и условий производства работ, назначения и конструктивной сложности трубопроводов (рис. XII.23, б, в, г). В связи с многообразием условий, в которых прокладываются трубопроводы, единой технологии производства работ вдоль трассы быть не может. Проектную документацию оформляют в виде технологических нормалей для комплексных процессов по каждой типовой захватке (монтажному участку) на основе технологических карт (для отдельных рабочих процессов) и пусковых схем, в которых определяют очередность ввода в эксплуатацию законченных участков сети и требуемую мощность специализированных потоков для окончания работ в установленные сроки. Порядок перемещения звеньев указывают на принятых схемах потоков, где обозначают границы участков (захваток). Сроки выполнения процессов и увязку их во времени, потребность в технологических и организационных  Рис. XII.23. Схемы организации прокладки трубопроводов: внутридомовых: а — горизонтальная (Г), вертикальная двумя и четырьмя параллельными потоками'(В), комбинированная двумя потоками параллельно в каждых двух секциях (К); наружных: б — за один проход крана одним потоком; в — за два прохода крана одним потоком; г — за несколько проходов одного или чаще двух кранов, одним или двумя параллельными потоками перерывах указывают на циклограммах. При реконструкции и ремонте сетей особые требования предъявляют к организации рабочих мест, которые, как правило, находятся в условиях действующих предприятий, эксплуатируемых жилых и других объектов. Поэтому самое широкое применение должны найти сборные конструкции. Все вспомогательные материалы (изоляционные, электроды, мастики и пр.), а также доборные и комплектовочные изделия нужно поставлять в рабочую зону в контейнерах комплектно в соответствии с монтажно-маркировоч-ными и пусковыми схемами и компактно размещать на рабочих местах. Технология выполнения процессов при реконструкции и ремонте сетей такая же, как и в новом строительстве. § 3. Контроль качества и приемка работ При прокладке трубопроводов руководствуются проектом, ТУ и СНиПами. Качество строительства определяется степенью его соответствия этим требованиям. Для их соблюдения организуют контроль качества применяемых материалов, изделий, конструкций и пооперационный контроль технологии выполнения строительно-монтажных процессов. Трубопровод принимается в эксплуатацию специальной комиссией. Техническая приемка проходит в три стадии: просмотр и проверка технической и исполнительной документации; внешний осмотр и выборочная проверка качества устройства отдельных частей и элементов системы; опробование системы. В журналах производства работ отражают их ход (календарное и суточное время), температуру наружного воздуха, наличие атмосферных осадков и другие особенности условий строительства. В состав технической документации, предъявляемой при сдаче-приемке трубопроводов, входят исполнительные чертежи, акты на скрытые работы и т. п. На основе всех этих данных составляют акт о сдаче-приемке трубопровода (системы) в эксплуатацию. § 4. Охрана труда Охрана труда обеспечивается прежде всего правильным выбором и технологически обоснованными размерами рабочих мест и их организацией. Все рабочие места, соединяющие их транспортные зоны, крепления траншей надо содержать в порядке, обеспечивающем безопасное выполнение работ и перемещение транспортных средств, монтажных кранов и других машин и механизмов в монтажной зоне. В полевых условиях, особенно на пересеченной местности, вдоль траншей или каналов планируют полосы шириной 7...8 м и устраивают временные подъездные дороги. Трубы и другие монтажные элементы, а также пути движения кранов и транспортных средств размещают не ближе чем на 1... 1,5 м от бровки траншей. Трубы укладывают на надежные опоры параллельно траншее (эстакаде) или под некоторым углом к ней. Инженерные коммуникации, особенно высоковольтные кабели, пересекающие траншеи, во избежание повреждений защищают оплеткой, коробами, подвешивают к балкам, уложенным через траншеи, и т. п. Рабочие места сварщиков ограждают щитами. Сварочные кабели защищают от повреждений. Ежедневно проверяют заземление электросварочных агрегатов и свариваемых труб. При просвечивании стыков соблюдают санитарные нормы и правила обращения с радиоактивными веществами. На строительстве тоннелей и штолен к рабочим местам временными вентиляционными системами подают воздух из расчета не менее 15 м3/ч на одного рабо- чего. Силовые и осветительные электрические сети питают через понизительные трансформаторы до 12 В. Водолазные работы, особенно в зимних условиях, производят по специально утвержденным инструкциям. При прокладке трубопроводов в горах и монтаже арочных и висячих трубопроводов необходимо соблюдать правила техники безопасности монтажных работ на высоте. При подключении трубопроводов к действующим сетям, особенно к газовым, особое внимание обращают на тщательное соблюдение противопожарных правил (снижкние давления газа, установка и защита резиновых пузырей от огня и искр, оборудование мест врезки средствами для тушения пожара и т. п.). Глава 9 КРАТКИЕ СВЕДЕНИЯ О ПРОКЛАДКЕ ЭЛЕКТРИЧЕСКИХ И СЛАБОТОЧНЫХ СЕТЕЙ. АНТИКОРРОЗИОННАЯ ЗАЩИТАИНЖЕНЕРНЫХ СЕТЕЙ § 1. Прокладка кабельных и воздушных линий Электрические сети высокого (от 1 до 10 кВ) и низкого (380/220 и 220/127 В) напряжения, а также слаботочные линии связи прокладывают в виде подземных кабельных и надземных воздушных линий. Кабели прокладывают в траншеях, трубах, каналах, в коллекторах и по отдельным конструкциям в одну, две и более параллельных линий. В траншеях глубиной до 0,8 м кабели укладывают на песчаную подушку толщиной до 10 см и перекрывают таким же по высоте слоем песка. Сверху насухо тычками выкладывают защитный слой кирпича. Прокладка в бетонных и железобетонных блоках и трубах более удобна в эксплуатации, так как дает возможность менять кабели и без вскрытия траншей и надежно защищать их от механических повреждений и действия агрессивных сред, иногда содержащихся в грунтах. Кабели прокладывают после подготовки опорных конструкций. На трассу кабели доставляют в барабанах, раскатывают вдоль траншеи и укладывают на ее дно змейкой. Наращивают кабели с помощью соединительных муфт, которые заделывают жидким эпоксидным компаундом К-1 После укладки испытывают сопротивление изоляции кабеля повышенным напряжением. Затем составляют исполнительный план укладки, отмечают на нем места установки соединительных муфт, привязывая их к постоянным предметам на местности, и маркируют кабели. В блоки и трубы кабель протягивают, предварительно смазав его солидолом. Если кабель пересекается с железнодорожными, шоссейными, трамвайными и другими путями, под ними сначала способом вибропрокола прокладывают стальные трубы диаметром 75...100 мм, в которые потом затягивают кабель. За состоянием кабельных линий, проложенных в полупроходных и проходных каналах, коллекторах, тоннелях и галереях, можно систематически наблюдать, но общая стоимость строительства таких сетей больше, чем при прокладке в блоках. Однако это компенсируется тем, что одновременно с кабелями в таких коллекторах и галереях прокладывают другие инженерные сети (водопровод, теплопроводы и др.). Воздушные линии электропередач и слаботочных сетей устраивают на опорах. Деревянные, железобетонные и металлические опоры, столбы и мачты делят на четыре основных типа: промежуточные (в виде одиночных столбов), А-образные (на спайках проводов для установки разрядников), анкерные (на переходах) и угловые (на поворотах трассы). Металлические опоры разрешается применять только для линий напряжением более 1000 В. Для воздушных линий напряжением до 1000 В применяют алюминиевые или стальные оцинкованные провода. Навеска неоцинкованных однопроволоч-ных проводов допускается на временных линиях. Крепят провода на штыревых изоляторах проволочными вязками или специальными зажимами. Соединяют провода соединительными зажимами, электроконтактной или термитной сваркой и др. Для высоковольтных воздушных линий применяют алюминиевые, сталеалюминие-вые, а также стальные провода и тросы. Крепят их на штыревых или подвесных изоляторах (гирляндах) поддерживающими и натяжными замками. Провода на опоры воздушных линий навешивают после разматывания с барабанов и раскладки вдоль трассы. Сначала свободный конец провода укрепляют на траверсе первой опоры. Потом телескопической передвижной вышкой провод поднимают и временно крепят к траверсе следующей опоры. После такой временной навески провод натягивают и прикрепляют к изоляторам. § 2. Проводка внутри зданий Скрытую проводку выполняют изолированными проводами и небронированными кабелями малых сечений в глухих (неоткрывающихся) коробах, гибких металлических рукавах и трубах. Трубы применяют неметаллические, бумажно-металлические и стальные (водо-газопроводные и тонкостенные). Соединяют их металлическими муфтами. Стальные трубы перед укладкой защищают от коррозии, окрашивая их внутри и снаружи. В крупнопанельных и крупноблочных жилых зданиях электропровода укладывают в специальные каналы в строительных конструкциях, а штепсельные розетки, осветительные коробки — в ниши (гнезда). Открытую проводку устраивают на изолирующих креплениях на высоте 2,5 м от пола или непосредственно по ограждающим поверхностям, используя плоские провода. К деревянным поверхностям ролики и клицы крепят шурупами, а к металлическим — винтами. Применяют также дюбеля (штыри). Крюки и кронштейны для изоляторов надежно заделывают в основной материал ограждающих конструкций. Расстояние между креплениями — от 0,8 до 3 м. Сквозь стены, перегородки и междуэтажные перекрытия кабельные линии и провода прокладывают в трубах (металлических, стеклянных и др.) с изолирующими втулками и сальниковыми уплотнениями. Во взрыво- и пожароопасных помещениях электрические провода также прокладывают в трубах и открыто по изоляторам, но осветительная арматура, электродвигатели и другие виды электрооборудования должны быть во взрывобезопасном исполнении, причем отключающие устройства и щиты надо выносить за пределы помещений. Электропроводку внутри зданий выполняют вручную. В трубы и каналы провода затягивают по той же схеме, что и кабели. Стальные полосы внутренней сети заземления прикрепляют к строительным конструкциям сваркой или пристрелкой строительно-монтажным пистолетом. В качестве временных заземляющих проводников используют металлические конструкции зданий (фермы, колонны), подкрановые пути, шахтные подъемники и др. Металлические элементы электропроводки (например, короба, трубы) окрашивают масляной краской или асфальтовым, этинолевым и другими антикоррозионными лаками. § 3. Производство электромонтажных работ Монтаж электрооборудования, прокладку сетей, присоединение кабелей и проводов к электрооборудованию выполняют после окончания строительно-монтажных и подготовительных работ. Борозды, пустоты, каналы, ниши и отверстия в стенах и междуэтажных перекрытиях зданий для прокладки сетей телефонной, радио- и телесвязи устраивают при производстве общестроительных работ в соответствии с проектом электрооборудования. В крупноблочном и крупнопанельном строительстве все это делается во время изготовления строительных конструкций на ДСК. При открытой проводке стены и потолки штукатурят до начала электромонтажных работ, при скрытой — после прокладки проводов или труб. Провода в трубы затягивают до наклеивания обоев, окончательной окраски стен и дощатых полов или циклевки паркетных полов. Провода открытой проводки и осветительные приборы монтируют по окончании отделочных работ (за исключением окраски дощатых и циклевки паркетных полов). Электромонтажные работы в зданиях специального электротехнического назначения — подстанции, машинные залы и др.— ведут по этапам в соответствии с проектом производства работ. Готовность фундаментов под монтаж технологического и энергетического оборудования оформляют актом. В каналах, тоннелях и колодцах к началу электромонтажных работ устанавливают все закладные части, лестницы и решетки на водосборниках. Люки и другие входы в тоннели, каналы и колодцы должны быть закрыты. Каналы кабельных блоков и трубы очищают от грязи и высушивают. Опоры воздушных линий электропередач вместе с закрепленными на них траверсами и кронштейнами для навески проводов устанавливают, выверяют и сдают под монтаж по акту. При производстве электромонтажных работ, как правило, применяют комплекты крупноблочных электротехнических устройств, собираемых на заводах и заготовительных участках. Там же собирают, налаживают и испытывают различное электротехническое и энергетическое оборудование и приборы. Работы организуют в два этапа. На первом этапе осуществляют все подготовительные и заготовительные процессы: приемку фундаментов и опорных конструкций, разметку и установку закладных частей и средств крепления, подготовку и разметку трасс электропроводок, доставку элементов и блоков силовых и осветительных сетей и т. п. На втором этапе монтируют электрооборудование, скомпонованное в узлы и блоки, прокладывают сети, подключают кабели и провода к токоприемникам, испытывают и опробуют работу готовых систем и агрегатов и выполняют другие послемонтажные работы. § 4. Антикоррозионная защита инженерных сетей Подземные стальные сооружения, в том числе трубопроводы и кабели, подвергаются физическому и химическо- му воздействию окружающей среды. При этом возникают явления электрохимической коррозии металла труб, оболочек кабелей и т. д. В связи с этим осуществляют специальную защиту подземных металлических сооружений от коррозии. К пассивным методам защит ы относят всевозможные гидроизоляционные покрытия, которые препятствуют контакту трубопроводов (кабелей) с окружающей средой и увеличивают электрическое сопротивление блуждающим токам. Активные средства защиты — это специальные электрические устройства, используемые для организованного отвода блуждающих токов из анодных зон или для приведения трубопроводов в катодное состояние током от внешнего источника. С этой целью на сетях ставят изолирующие вставки и электрофильтры, а в анодных зонах устанавливают электрические дренажи, протекторы и катодные станции. Электрический дренаж предназначен для отведения блуждающих токов с анодных зон сооружения к источнику тока с помощью изолированного металлического проводника с дренажным устройством. Различают прямой (простой) и поляризованный дренаж. В первом случае дренажное устройство обладает двусторонней проводимостью, во втором — односторонней. При устройстве дренажной защиты к защищаемому сооружению, например к трубопроводу, подключают электрический кабель. Второй конец кабеля присоединяют к ходовому рельсу пути или к отрицательной шине тяговой подстанции. В кабель включают дренажное устройство, которое пропускает ток только одного знака. При изменении знака дренируемого тока, т. е. разности потенциалов, дренажное устройство автоматически отключает систему. Устройство дренажной защиты на одном из подземных металлических сооружений, например на газовых сетях, приводит к образованию анодных зон на смежных подземных объектах (теплосетях, кабелях электросвязи и т. п.), вследствие чего они разрушаются. Поэтому электрический дренаж особенно эффективен при совместной (комплексной) защите от коррозии всех подземных металлических сооружений общими защитными устройствами. Катодную защиту инженерных сетей применяют, когда устройство электрического дренажа нецелесообразно по технико-экономическим соображениям. Подземные сооружения в этом случае защищают током от внешнего источника — катодной станции. Электрический ток от нее подается по кабелю и системе анодов на трубопровод, образуя п всей его длине в радиусе 20...25 км при хорошо выполненном гидроизоляционном покрытии катодную зону, локализующую электрохимическую коррозию. Снижение качества гидроизоляционного покрытия соответственно уменьшает радиус эффективного действия одной катодной станции. Для ответвлений инженерных сетей, где электродренаж и другие виды защиты нецелесообразны по технико-экономическим соображениям, применяют анодную (протекторную) защиту. Сущность ее заключается в том, что к ответвлению трубопровода (кабеля) через каждые 15...20 м подключают протекторы (анодные электроды) из цинкомагниево-алюминиевого сплава. Этот сплав обладает более низким электрическим потенциалом, чем металл защищаемого трубопровода, и образует с ним гальваническую пару, в которой трубопровод — катод, а протектор — анод. Комплексная электрическая защита подземных сетей осуществляется по специальному проекту, который согласовывается комитетами (комиссиями) антикоррозионной защиты, постоянно действующими при исполкомах местных Советов. |