Технология стр. пр.. Головное издательство издательского объединения

Скачать 18.72 Mb. Скачать 18.72 Mb.

|

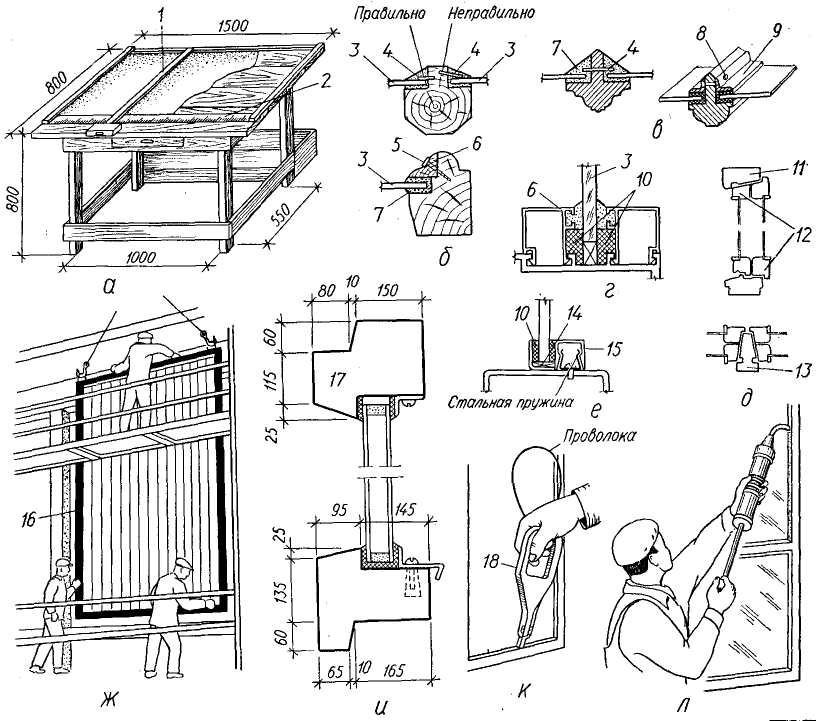

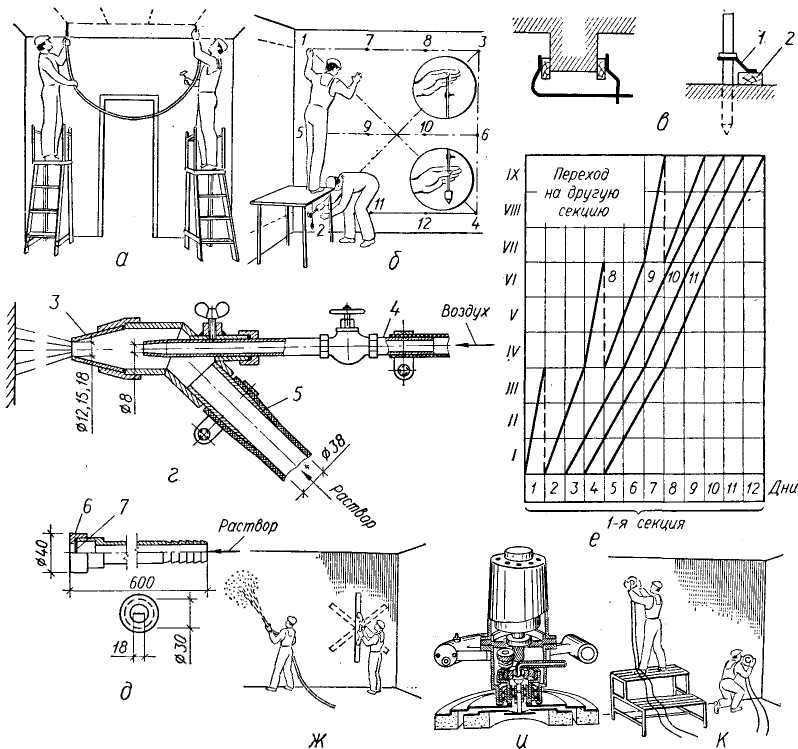

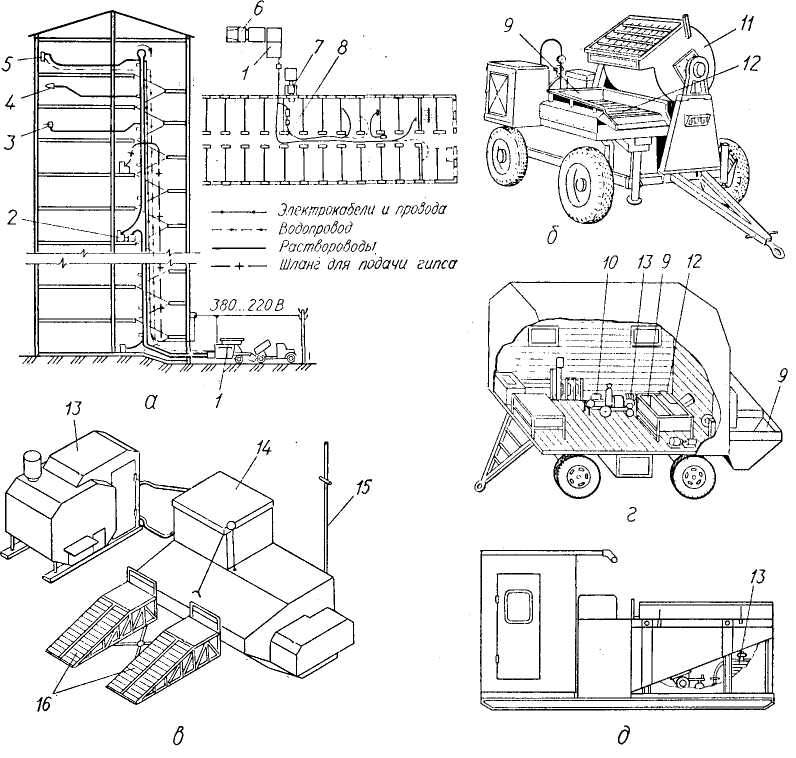

Раздел XIII ОТДЕЛКА ЗДАНИЙ И СООРУЖЕНИЙ способы крепления правил (маяков); г — форсунка пневматического действия; д — то же, бескомпрессорная; е — циклограмма механизированного производства работ поточно-расчлененным методом (в одной секции 9-этажного дома); ж — нанесение штукатурных слоев и разравнивание их; а — универсальная за-тирочная машина; к — затирка машиной; / — прижимная скоба; 2 — правило; 3 — сопло; 4 — трубопровод для подачи сжатого воздуха; 5 — то же, раствора; 6 — накладной колпачок; 7 — резиновая диафрагма; 8 — нанесение штукатурных слоев (обрызга, грунта), разравнивание; 9 — нанесение накрывочного слоя; 10 — отделка потолков; // — устройство откосовповерхности насекают, обрабатывают пескоструйным аппаратом или обтягивают металлической сеткой, деревянные поверхности обивают драночными щитами, а кирпичные стены кладут впустошовку. Места сопряжения деревянных конструкций с каменными или бетонными обтягивают лентами из металлической сетки с ячейками размером 10 х 10 мм шириной не менее 20 см. Экономичную толщину штукатурки определяют провешиванием поверхности отвесом и уровнем или промаячиванием (для этой цели удобны лазерные приборы), после чего, в случае необходимости, устанавливают марки из раствора. В тех случаях, когда необходима высококачественная штукатурка, а также при нанесении раствора механизированным способом между марками устраивают маяки, представляющие собой полосы из раствора шириной 4...5 см, определяющие проектное положение отделываемой поверхности. Можно применять также инвентарные металлические или деревянные маяки, которые устанав-  Рис. XIII.3. Схема подачи штукатурного раствора, штукатурные станции и установки: а — схема расстановки средств механизации; б — передвижной штукатурный агрегат СО-57; в •— перевозная станция приема и подачи раствора С-660; г — передвижная штукатурная станция ПШС-2М; д — то же, штукатурная станция «Салют»; / — перевозная штукатурная станция; 2 — поэтажный растворонасос; 3 — электромолоток; 4 — форсунка; 5 — затирочная машина; в — авторастворовоз; 7 ■— установка для подачи гипса; 8 —• шланги для подачи гипса; 9 — бункер; 10 — растворонасос; // — растворосмеситель; 12 — вибросито; 13 — компрессор; 14 — приемная и подающая станция; 15 — трубопровод; 16 — эстакада ливают одновременно с провешиванием без предварительного крепления марок (рис. XIII.2, а, б, в). § 3. Нанесение штукатурного раствора Каменные и бетонные поверхности в помещениях оштукатуривают сложными или известковыми растворами, а деревянные и гипсовые — известково-гип-совыми растворами. Для помещений с повышенной влажностью (более 60 %) применяют растворы с гидравлическими добавками и на пуццолановых цементах. Перед оштукатуриванием поверхности увлажняют с помощью краскопульта для предотвращения сползания слоя обрызга, который не разравнивают, чтобы он хорошо сцеплялся с накладываемым на него слоем грунта. Все наносимые слои грунта уплотняют и разравнивают. При толщине накрывоч-ного слоя более 5 мм поверхность грунта нарезают волнообразными бороздами. Каждый последующий слой штукатурки (грунта и накрывки) на гипсовом вяжущем наносят только по окончании схватывания раствора, а на известковом вяжущем — после начала побеле-ния предыдущего слоя. Для механизированного приготовления и нанесения раствора применяют штукатурные станции и установки (рис. XIII.3, а—д), включающие рас-творосмеситель, растворонасос, растворо-воды и инструменты для подготовки и затирки отделываемых поверхностей. Растворосмесители (рис. XIII.3, б) служат для приготовления или дополнительного перемешивания раствора. Объем готового замеса в смесительных машинах — от 30 до 1200 л. Растворонасосы (СО-48, СО-49, СО-50) бывают противоточные и прямоточные. Прямоточные бездиафрагмовые и винтовые растворонасосы подачей 1,5... ...2,5 м3/ч могут перекачивать густые растворы. Растворонасосы подачей 3...6 м3/ч перекачивают раствор по горизонтали на расстояние до 200 м и по высоте до 40 м. Для нанесения штукатурного намета в один слой (до 25 мм толщиной) применяют штукатурные станции «Салют-3» и «Салют-4» (рис. XIII.3, д). При оштукатуривании многоэтажных зданий устанавливают поэтажные растворонасосы (рис. XII 1.3, а). Для нанесения раствора применяют пневматические и бескомпрессорные форсунки. В пневматической форсунке (рис. XII 1.2, г) имеется трубка, по которой подается сжатый воздух. Распыление раствора регулируют, смещая по длине форсунки эту трубку, фиксируемую прижимным винтом. Количество подаваемого воздуха регулируют краном. В бескомпрессорных форсунках (рис. XIII.2, д) распыление раствора достигается преобразованием его прямолинейного движения в винтообразное или проталкиванием через щелевидное отверстие. Для нанесения густых растворов пригодны прямоточные форсунки с щелевой резиновой диафрагмой, дающие струю в виде плоского факела. В качестве раствороводов используют резиновые шланги или стальные трубы с внутренним диаметром 25, 38 и 75 мм. Стальные трубы, в частности, применяют при строительстве многоэтажных зда- ний для вертикальных стояков, которые устраивают по тупиковой или кольцевой схемам. Тупиковую схему выбирают, когда раствор расходуют на одном этаже; кольцевую (рис. XIII-.3, а) — при одновременной подаче раствора на несколько этажей через стояк, устанавливаемый сразу на всю высоту здания. В последнем случае раствор поднимается вверх по напорному стояку и опускается по обратному в приемный бункер раство-ронасоса. Для разбора раствора на стояке устанавливают тройники с трехходовыми кранами. Товарный раствор, доставленный в растворовозах, выгружают через сито в приемный бункер станции приема и подачи раствора (например, С-660 Глав-мосстроя, рис. XIII.3, в). В двухшнеко-вом смесителе станции раствор дополнительно перемешивается (с добавлением для пластификации известкового молока) и выдается в растворонасос, подающий его по стальному раствороводу на этажи к штукатурным агрегатам, например СО-48 или СО-57 (рис. XIII.3, а), которыми раствор наносят на поверхности. На механизированном нанесении штукатурного намета занято звено из двух человек — оператора (рис. XIII.2, ж) и его помощника. Вручную раствор наносят только в небольших помещениях (санузлах и др.), набрасывая его кельмой с сокола или ковшом. При оштукатуривании по металлической сетке, реечной перегородке и при беспесчаной накрывке рабочий наносит раствор на поверхность стальной гладилкой, сдвигая его с сокола. Грунт разравнивают сглаживанием или срезыванием. Для сглаживания намета применяют полутерки (рис. ХШ.2, ж) длиной до 1200 мм (при обработке больших поверхностей) и длиной 800 и 350 мм (для малых поверхностей). Чтобы легче было работать, у полутерков срезают фаски, а одну из продольных и одну из торцовых сторон обивают кровельной сталью. Ребро малого полутерка скашивают под углом 45° для срезки углов. Намет на потолках удобнее разравнивать уширенными потолочными полутерками, на которых легче сохранить срезаемый излишний раствор. Для выравнивания намета срезанием применяют правила, малки и плоскостные шаблоны. Малки имеют по концам вырезы для направляющих реек или маяков, устанавливаемых вне намета. § 4. Устройство карнизов и отделка поверхностей Карнизы, пояски, наличники вытягивают шаблонами по направляющим рейкам. Рейки крепят инвентарными держателями или гипсовым раствором. Используют шаблоны прямые или угловые, расположенные под углом 45° к стене. Для тяги карнизов применяют извест-ково-гипсовый раствор, причем в на-крывку не вводят песка. Вытягивание карнизов состоит из таких операций: набрасывания намета, вытягивания карниза начерно срезанной кромкой шаблона, отделки карниза повторным протягиванием шаблона тупой кромкой и разделки углов. Небольшие тяги выполняет один человек, тяги более крупные — два-три человека. Тяга карнизов очень трудоемка и замедляет работу по оштукатуриванию помещения, поэтому целесообразно устанавливать сборные карнизы. Отделка оштукатуренных поверхностей заключается в затирке или заглаживании накрывоч-ного слоя. Для механизированной затирки применяют пневматические или электрические затирочные машины, снабженные лопастями или двумя однородными дисками (деревянными, текстолитовыми или пенопластовыми), например СО-54 или С-86 и СО-112 (рис. ХШ.2, ж, и, к). Накрывочный раствор подают насосом СО-38 (1 м3/ч). Для отделки вручную применяют капроновые терки, металлические малые и большие гладилки. Процесс отделки поверхности упрощают применением беспесчаной накрыв-ки известково-гипсовым раствором состава 1 : 5. Его наносят на выровненный и просушенный грунт вручную или механизированным способом при помощи бескомпрессорных форсунок. Накрывку заглаживают металлическими гладилками. § 5. Декоративная штукатурка Декоративной штукатуркой отделывают внутренние поверхности помещений общественных зданий и фасадов. Эта штукатурка не требует периодической окраски и служит долгие годы без ремонта. Внутренние поверхности помещений отделывают цветной известково-песчаной штукатуркой, искусственным гипсовым и известковым мрамором. Перед устройством отделочного слоя на бетонные и кирпичные поверхности наносят обычные цементно-известковые обрызг и грунт, а на деревянные — из-вестково-гипсовые. Известково-песчаные растворы включают пигмент и заполнители в виде добавок, имитирующих фактуру природного камня или новых материалов. С помощью искусственного гипсового мрамора создают особо нарядные интерьеры; его применяют также при реставрационных работах. Процесс состоит из подготовки поверхностей (штукатурка обычным известково-песчаным раствором, без накрывки), приготовления цветной гипсовой массы, ее нанесения и отделки. Порции гипса окрашивают в нужные цвета и насыпают совком на поверхность стола чередующимися горизонтальными слоями разного цвета толщиной от 0,5 до 5 см. Затем в совке смесь переносят на дощатый щит, покрытый мешковиной, и ссыпают наклонно к поверхности со щита, чтобы высота слоя была примерно вдвое больше толщины гипсового мрамора после отделки. Смесь покрывают мешковиной и пропитывают 1—2 %-м клеевым раствором до насыщения. Приготовленную массу на щите подносят к месту облицовки, снимают мешковину и быстро прикладывают к поверхности грунта основания. Массу уплотняют простукиванием, затем отнимают щит. Открытую поверхность разглаживают кельмой, в местах вспучивания делают проколы для удаления воздуха. Отделку поверхности начинают через 1,5...2 ч. Не совсем затвердевшую поверхность гипсового мрамора простругивают электрорубанком. После затвердения массы (спустя 3...5 дней) поверх- ность ее пятикратно проклеивают, шпатлюют и шлифуют электрошлифовальными машинами. Для защиты от воздействия влаги полированный мрамор покрывают мастикой состава 1 : 3 (скипидар : воск), втирая ее фетровыми кругами шлифовальной машины. Искусственный известковый мрамор выполняют по подготовленному обычным способом слою штукатурки. Раствор отделочного слоя состоит из извести, мраморного песка, мраморной пудры, щелоче- и цветоустойчивых пигментов. По мыльно-известковой эмульсии, нанесенной на отделываемую поверхность, тонкой кисточкой рисуют прожилки мрамора и затем обрабатывают ее нагретыми до 180 °С тяжелыми стальными электрическими утюгами, после чего полируют воско-скипидарной мастикой. Фасады отделывают цветной из-вестково-песчаной, терразитовой и кам-невидной штукатуркой. Отделочный слой обрабатывают в пластичном, полу пластичном или твердом состоянии. Цветная известково-песчаная штукатурка дешева и долговечна. К известковому вяжущему добавляют 10...20 % цемента. Заполнителями служат кварцевые, мраморные, известковые, туфовые и другие пески с зернами крупностью 0,3...1,2 мм. Цвет штукатурке придают пигментами, вводимыми в вяжущее. Поверхности цветной и известково-пес-чаной штукатурки обрабатывают в пластичном состоянии губкой, щеткой, метлой или кистью и протягивают шаблонами. В полупластичном состоянии эти поверхности затирают и циклюют. Терразитовая штукатурка представляет собой раствор смеси белого цемента, извести-пушонки, белого песка, крошки из мрамора, стекла, слюды и др. Смесь в сухом виде доставляют с завода на площадку, где перемешивают в раство-росмесителе. Штукатурку наносят на подготовленный грунт из известково-це-ментного раствора и затирают. Окончательно поверхность обрабатывают в полупластичном состоянии циклями или электрошарошками, чтобы обнажить от пленки раствора цветные заполнители. Камневидную штукатурку, имитирующую фактуру природного камня, изготовляют на цементе. Для увеличения подвижности раствора добавляют 10... ...20 % известкового теста. Заполнителем служит крошка декоративных каменных пород. Поверхность обрабатывают после ее затвердения: «под шубу» — бучардой, «под штриховку» — троян-кой. Лакированную камневидную штукатурку выполняют, нанося пистолетом-крошкометом мраморную, гранитную или искусственную крошку крупностью 2...5 мм на подготовленную поверхность, предварительно огрунтованную поли-винилацетатной краской и покрытую после высыхания клеющим раствором из краски ВХ и др. Крошкомет, работающий от компрессора, с расстояния 0,4... ...0,5 м с силой набрасывает крошку на слой клея. После высыхания клея пистолетом-распылителем наносят защитное покрытие из кремнийорганических лаков. В последнее время применяют декоративную тонкослойную штукатурку на основе коллоидного цементного клея и синтетическую штукатурку, которая содержит суспензию пигмента и наполнителя с пластифицированной поливинил-ацетатной дисперсией. Наполнителем служит песок. Состав наносится пистолетом-краскораспылителем слоем в 2 мм. Оштукатуривание фасадов ведут от венчающего карниза здания (сверху вниз). Раствор наносят механизированным способом, кроме случаев, когда применяют растворы с крупным заполнителем (крошка крупностью 5 мм). Карнизы, пилястры, пояски, тяги, наличники вытягивают шаблонами до оштукатуривания гладких поверхностей стен. При этом сначала формируют профиль тяг в грунте, а когда он несколько отвердеет, наносят отделочный слой. § 6- Организация процесса Оштукатуривание выполняют поточ-но-расчлененным методом. Комплексный процесс расчленяют на простые: подготовку поверхностей; нанесение об-рызга, слоев грунта и разравнивание намета; устройство карнизов и установку лепных деталей; отделку проемов и углов; нанесение и отделку накрывоч-ного слоя. Выполнение каждого простого процесса поручают специализированному звену. Объем работ разбивают на захватки равной трудоемкости. Минимальная продолжительность работы звеньев на зах-Еатке определяется необходимым сроком выдерживания слоев намета. На рис. XIII.2, е приведена циклограмма работ, выполняемых поточно-расчленен-ным методом штукатурным экипажем — бригадой из четырех звеньев в количестве 21 чел., включая моториста штукатурной станции,— при отделке секции 9-этажного дома. В зависимости от этажности, конструктивного решения или назначения здания, принятой совмещаемости строительных процессов, а также сроков возведения объекта, работы ведут по этажам снизу вверх или наоборот. § 7. Особенности выполнения штукатурных работ в зимних условиях Оштукатуривание наружных поверхностей при температуре воздуха от +5 °С до —15 °С допускается только с применением растворов, содержащих химические добавки (хлорид кальция, хлорид натрия, поташ, хлорная известь). Температура раствора во время нанесения должна быть не ниже +5 °С. Примерный состав раствора — цемент: известковое тесто : песок (1:1:6) и хлорная вода, представляющая собой раствор 12 кг хлорной извести в 100 л подогретой до 35 СС воды. Применяются также растворы с молотой известью-кипелкой, которая при гидратации повышает температуру раствора, обеспечивая его быстрое схватывание и твердение (через 20...30 мин) и ускоряя сушку штукатурки. Стены, возведенные способом замораживания, оштукатуриваются только после оттаивания кладки на половину толщины стены. Штукатурные работы внутри помещений всегда желательно производить при работающем отоплении, обеспечивая не менее чем трехкратный обмен воздуха в течение часа. Влажность кирпичных конструкций не должна превышать 8 %. Оштукатуривать оконные откосы, углы, ниши и другие быстро охлаждающиеся участки следует с применением местного обогрева, используя инфракрасные излучатели, электропрогрев и т. п. § 8. Приемка и контроль качества Штукатурные работы должны выполняться в соответствии с требованиями СНиП Ш-21-73 «Отделочные покрытия строительных конструкций». Необходимо, чтобы слои штукатурки-были прочно соединены с поверхностью конструкции. Оштукатуренные поверхности должны быть ровными, гладкими, с четко отделанными гранями углов-пересекающихся плоскостей, без следов затирочного инструмента, потеков раствора и высолов . Не допускаются трещины, бугорки, раковины (дутики), грубо-шероховатая поверхность, пропуски при затирке. На поверхности может быть не более двух неровностей глубиной или высотой до 3 мм (обнаруживаются при накладывании правила или шаблона длиной 2 м). Допускаемое отклонение поверхности стен, потолков от вертикали и горизонтали — 1 мм на 1 м высоты (длины), но не более 10 мм на всю высоту (длину) помещения. |