Технология стр. пр.. Головное издательство издательского объединения

Скачать 18.72 Mb. Скачать 18.72 Mb.

|

|

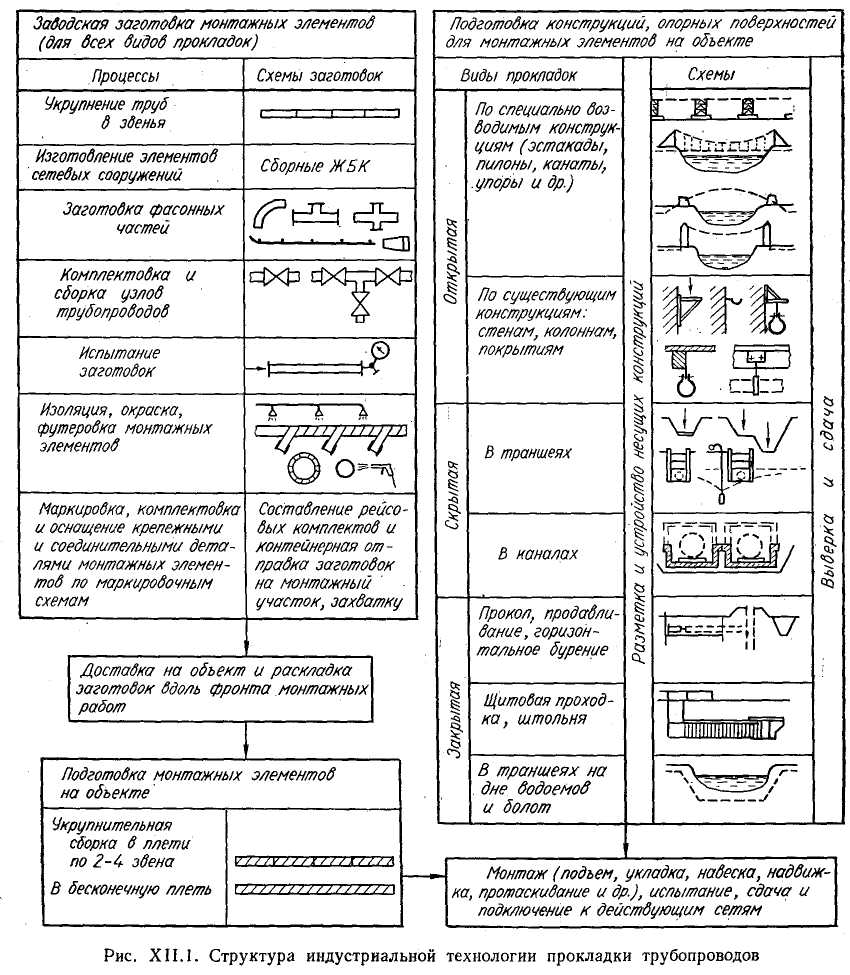

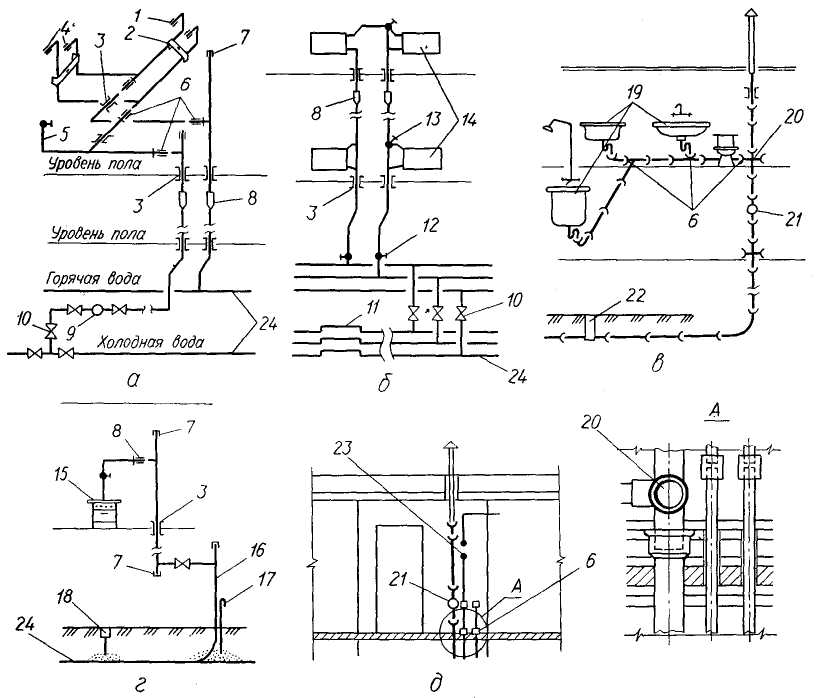

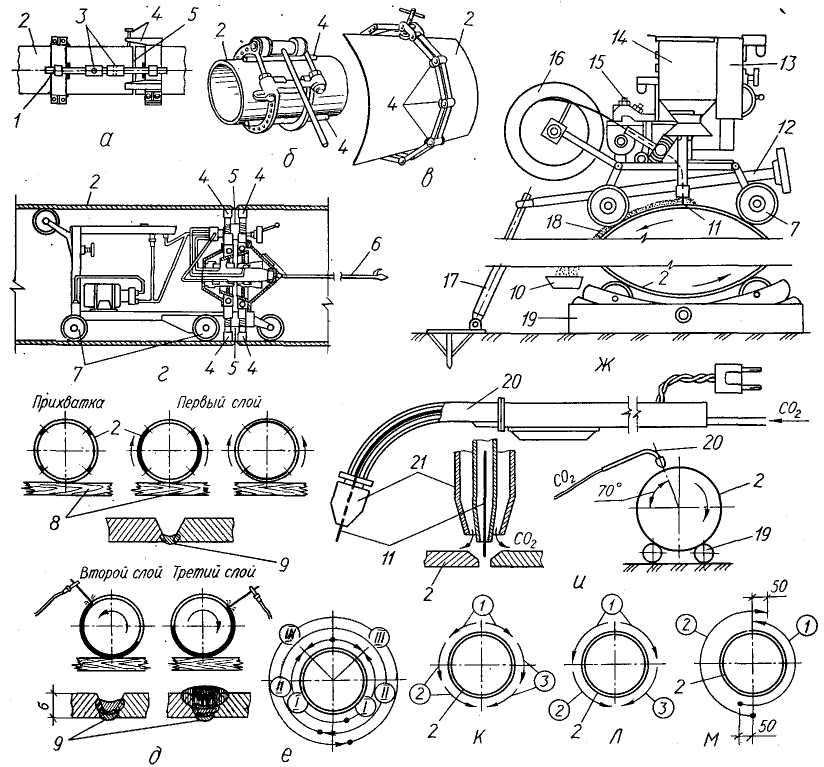

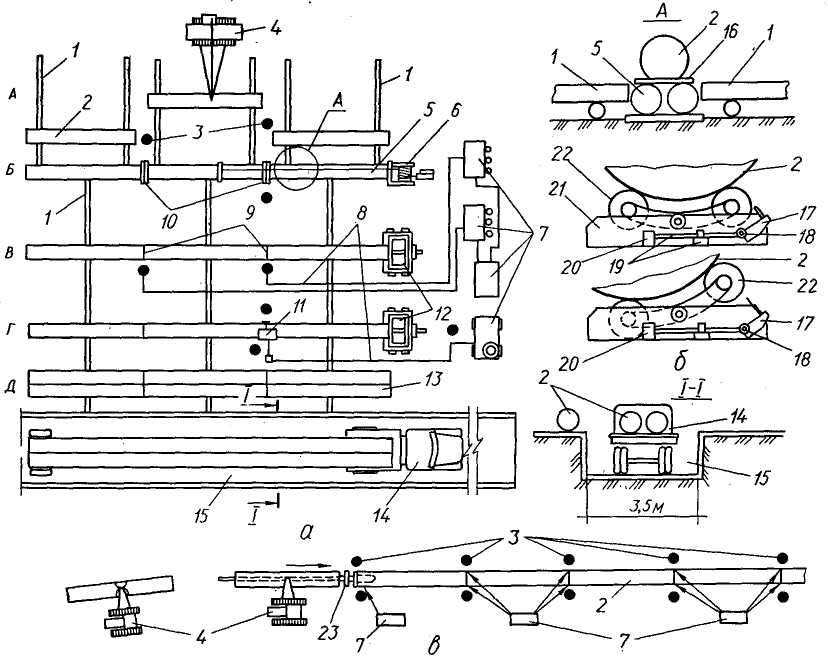

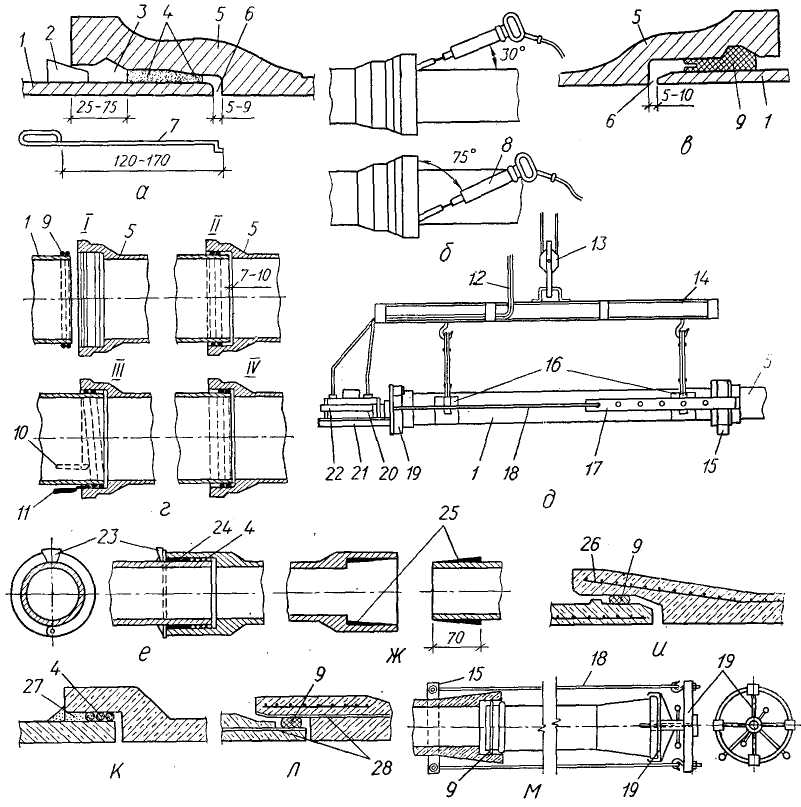

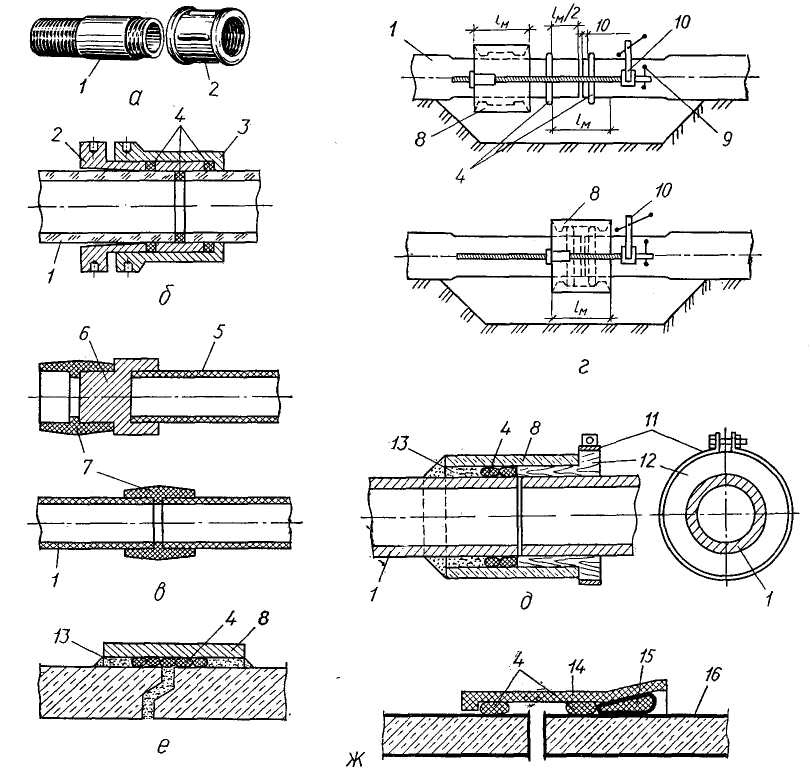

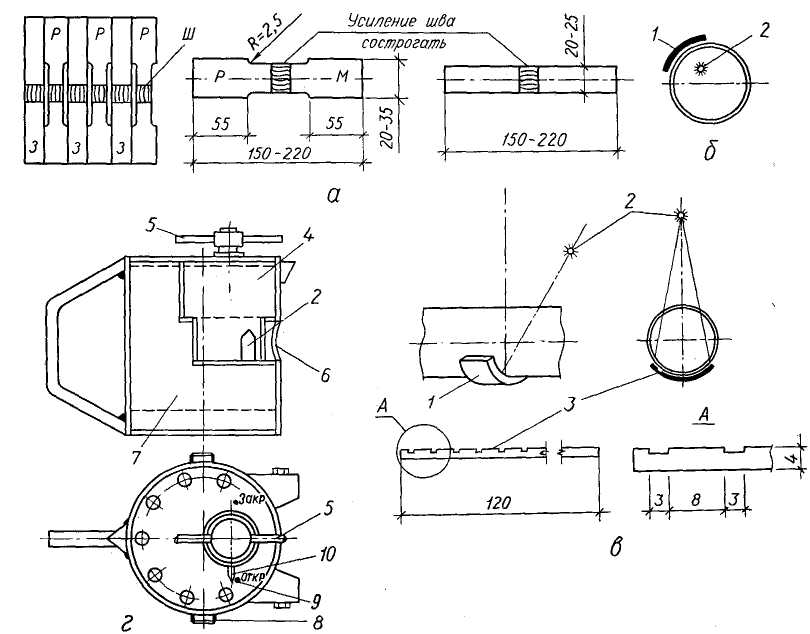

Раздел XII ПРОКЛАДКА ИНЖЕНЕРНЫХ СЕТЕЙ Глава 1 ОБЩИЕ СВЕДЕНИЯ § 1. Трубопроводы. Их назначение и виды Инженерными сетями называют трубопроводы для подачи под давлением питьевой и технической воды, пара, воздуха, газа, нефти и различных промышленных продуктов и материалов, отвода (самотеком) ливневых, бытовых и производственных стоков, а также высоковольтные и слаботочные кабельные и воздушные линии электропередачи и связи. Рабочее давление зависит от вида и физических свойств транспортируемой среды, назначения трубопровода, интенсивности и дальности транспортирования и ряда других факторов. Различают трубопроводы высокого — более 0,3 МПа, среднего — от 0,005 до 03, МПа и низкого давления —до 0,005 МПа. По характеру работы трубопроводы делят на магистральные (транзитные, сборные) и распределительные, а по месту укладки — на внешние и внутренние. Трубопроводы состоят из отдельных элементов — труб, фасонных частей, компенсаторов и арматуры. Компенсаторы и арматуру устанавливают в специальных сетевых сооружениях — нишах, колодцах. Соединения (стыки) труб должны быть прочными, плотными и надежными. § 2. Виды прокладки труб Различают открытую, скрытую и закрытую прокладку труб. специально возведенным строительным конструкциям (стенам, опорам, эстакадам или в проходных и полупроходных каналах и галереях). Доступ для осмотра труб в процессе производства работ и эксплуатации свободен. Скрытая прокладка —это укладка труб в траншеях и непроходных каналах (в грунте или в строительных конструкциях зданий: стенах, подполье и т. п). Доступ к трубам возможен во время эксплуатации только после вскрытия соответствующих конструкций. Закрытым способом трубы укладывают без вскрытия грунта — прокалыванием, продавливанием, горизонтальным бурением, щитовой или штольневой проходкой, а также под водой, в болотах и в других условиях, когда доступ к трубам после укладки невозможен или очень затруднен. Глубина укладки труб любым способом зависит от гидрогеологических условий, рельефа местности, проектных уклонов, назначения трубопроводов, глубины промерзания грунтов, динамических нагрузок (при прокладке труб полдорогами). Она устанавливается проектом обычно в пределах от 0,6...0,9 м (газопроводы) до 5 м и более (фекальная, промышленная канализация, водоводы). Способы крепления трубопроводов к опорным поверхностям различны. При открытой прокладке устраивают скользящие и неподвижные опоры, устанавливают подвески, крючья, хомуты и т. п. В траншеях (в сухих и плотных грунтах) трубы укладывают непосредственно на естественное основание, в более сложных гидрогеологических условиях (в том числе и на глубине более 4 м), а также при прокладке труб невысокой прочности (керамических, асбестоцемен- тных и др.) устраивают искусственное основание. Естественное основание планируют так, чтобы площадь опирания соответствовала центральному углу поперечного сечения трубы — 90°. Ширину дна траншеи принимают по СНиПам. Конструкция искусственных оснований (например, щебеночные и песчаные подушки, свайные опоры) зависит от грунтовых условий и вида труб. Каналы, галереи, компенсаторные ниши и колодцы сооружают из сборных железобетонных элементов, реже — из кирпича. На трубопроводы в зависимости от их назначения и вида прокладки наносят защитные покрытия: антикоррозионные, теплоизоляционные и т. д. Так, при открытой прокладке трубы окрашивают масляными красками, антикоррозионными лаками или другими составами. Трубы для транспортирования агрессивных сред защищают от коррозии изнутри, покрывая резиной (гуммирование), пластмассами, минеральными эмалями, цементным раствором. Укладывая трубы в траншеи, на дно водоемов, болот, их защищают специальной антикоррозионной изоляцией, тип которой выбирают исходя из коррозионной активности грунтов. Вид теплоизоляционного покрытия определяется температурой транспортируемой среды, условиями и видом прокладки труб. Технология строительства трубопроводов зависит от их назначения, материала, диаметра, толщины стенок, длины трубных заготовок, наличия на трубах готовой изоляции и ее вида, а также от обеспеченности строительства монтажными элементами заводского изготовления и других условий. Трубопроводы устраивают из металлических труб (стальных и чугунных) и неметаллических — асбестоцементных, керамических, стеклянных, железобетонных и пластмассовых (винипласто-вых, полиэтиленовых, стеклопластиковых, фаолитовых и др.). Стальные трубы применяют для устройства трубопроводов в условиях высоких рабочих давлений и температур транспортируемого продукта, при больших статических или динамических на- грузках, в просадочных, заболоченных и других слабых и насыщенных водой грунтах, а также на дне водоемов. В районах Севера и Западной Сибири газ и нефтепродукты транспортируют по многослойным стальным трубам длиной 12 м каждая, диаметром 1420 мм и толщиной стенки до 20 мм, рассчитанным на рабочее давление до 12 МПа. Чугунные и неметаллические трубы применяют в менее сложных условиях эксплуатации и строительства и при невысоком рабочем давлении, а также для транспортирования агрессивных сред (стеклянные и пластмассовые трубы). Длина выпускаемых труб — от 2 до 18 м (исключение составляют плоско-сворачиваемые трубы, длина бухты которых достигает 100 м). В связи с этим строительство трубопроводов сопряжено с устройством большого количества стыков (от 60 до 500 на 1 км трубопровода), что затрудняет производство работ, замедляет и удорожает их. Поэтому трубы при укладке укрупняют в звенья, состоящие из двух-трех или большего числа одиночных труб. Это снижает трудоемкость монтажных работ в 2 -4 раза. Укрупнение производят на заготовительных заводах, в мастерских, на полевых полустационарных базах или непосредственно на трассе (у траншей или опор). § 3. Соединения труб и элементы трубопроводов Соединения труб бывают неразъемные (сварные и раструбные) и разъемные (фланцевые и муфтовые). Сварные соединения дают высокопрочные, плотные и жесткие стыки. Сваркой соединяют стальные, стеклянные и пластмассовые трубы.  Раструбными выполняют соединения чугунных (водопроводных и канализационных), керамических безнапорных, железобетонных напорных и безнапорных, а также пластмассовых труб. На фланцах (надвижных или приварных) болтами соединяют различные трубы. Между фланцами устанавливают прокладки из листовых материалов — резины, паронита и др. На муфтах (стальных, чугунных, алюминиевых, железобетонных, асбесто- цементных и пластмассовых) соединяют металлические и неметаллические трубы. Применяют также раструбные муфты. Железобетонные (бетонные) трубы соединяют и «в четверть» (фальцевый стык) на цементном растворе или на мастичных жгутах из битумных и полимерных материалов. Общий недостаток раструбных, фланцевых и муфтовых соединений — их относительно высокая трудоемкость. Кроме труб и их соединений к элементам трубопроводов относят различные фасонные части, компенсаторы, арматуру и контрольно-измерительные приборы. Фасонные части и компенсаторы изготовляют в основном на заготовительных заводах строительных организаций. В зависимости от вида применяемых труб, их диаметра на устройство 1000 м внутренней трубопро-  Рис. XII.2. Монтажно-маркировочные схемы: а — водоснабжения (холодной и горячей воды); б — отопления; в — канализации; г — газоснабжения; д — санитарно-технической кабины при крупнопанельном домостроении; / — место подключения холодной и горячей воды к умывальнику и ванне", 2 — крепление «гребенок»; 3 — гильзы для прохода труб сквозь стены; 4 — место подключения воды к кухонной раковине; 5 — то же, к унитазу с помощью гибкой трубки; 6 — монтажные стыки; 7 — заглушки; 8 — «стаканчики»; 9 — водомерный узел; 10 ■— задвижки; 11 — компенсаторы П-образные; 12 — отключающие краны на стояках; 13 — трехходовой кран; 14 — нагревательные приборы;'^ — газовая плита; 16 — дворовой стояк газопровода; П — вытяжное устройство; 18 — контрольные трубки; 19 — сантехприборы; 20 — двухплоскостной тройник; 21 — ревизия; 22 — дворовой смотровой колодец; 23 — место подключения полотенцесушителя; 24 — дворовая сеть водной сети идет от 18 до 60 кг различных фасонных частей, а внешней — от "50 до 5000 кг. По назначению арматуру делят на запорную, предохранительную, регулирующую и водоразборную, а приборы и устройства — на измерительные и контрольные. § 4. Индустриальная технология устройства трубопроводов Устройство трубопроводов заключается в установке и сборке монтажных узлов — труб (или звеньев, плетей), фа- сонных частей, компенсаторов и арматуры — в проектное положение. Размеры монтажных узлов зависят от условий доставки их на объекты строительства и возможностей беспрепятственной установки в проектное положение. Степень строительной готовности их должна быть как можно более высокой. Узлы комплектуют и испытывают на заводах, покрывают изоляцией или окрашивают. Для укладки и сборки монтажных элементов заранее подготавливают опорные поверхности несущих конструкций и основания. Сущность индустриальной технологии прокладки труб (рис. XI 1.1) состоит в централизованной заготовке монтажных элементов, доставке их в готовом для монтажа виде на объект строительства, предварительной подготовке опорных конструкций и оснований к укладке, механизированной и поточной сборке систем трубопроводов. В связи с этим независимо от назначения трубопроводов ведущими процессами по их устройству являются укладка и соединение монтажных элементов, т. е. их сборка по монтажно-маркировочным схемам (рис. XI 1.2). Основные технико-экономические показатели сооружения трубопроводов — их стоимость, трудоемкость и сроки выполнения работ — зависят от общего уровня организации производства. Глава 2 ЗАГОТОВКА МОНТАЖНЫХ ЭЛЕМЕНТОВ § 1. Виды трубных заготовок и монтажных узлов Виды трубных заготовок и монтажных узлов определяются монтажно-мар-кировочными схемами (см. рис. XII.2). Их составляют для конкретных условий монтажа трубопроводных систем различного назначения (водоснабжения, отопления, газоснабжения, вентиляции, канализации и др.)— внутридомовых и внешних. К трубным заготовкам относят: прямые и гнутые элементы труб установленных проектом размеров (диаметр, длина, угол поворота и др.), соединительные и вспомогательные детали (гребенки, тройники, угольники, переходы, футляры, патрубки, заглушки, контрольные трубки и проводники и т. п.), а также опорные и крепежные детали. К монтажным узлам относят элементы трубопроводов различных размеров и массы, включающие в себя запорные (отключающие) устройства — краны, задвижки, компенсаторы и др. Монтажно-маркировочные схемы устанавливают состав (виды, типы, формы, размеры), количество трубных заготовок и монтажных элементов, последователь- ность их поставки и установки, количество, место и типы монтажных стыков. В соответствии с требованиями индустриальной технологии (см. левую часть рис. ХИЛ) все трубные заготовки и монтажные узлы должны быть полностью подготовлены к монтажу — испытаны, заизолированы, окрашены, футерованы, торцы подготовлены для соединения и защищены от повреждений (закрыты съемными заглушками). Все заготовки маркируют в соответствии с монтажно-маркировочными схемами, комплектуют вместе со вспомогательными и крепежными деталями и укладывают для отправки в контейнеры (для внутридомовых систем) или трубовозы (для внешних сетей). § 2. Сборка и соединение труб на сварке Сборка труб состоит из следующих технологических операций: подготовки труб и кромок их торцов к сборке; раскладки труб на сборочных подкладках (стеллажах, стендах); центровки и стягивания труб до образования между кромками торцов нормативного зазора; скрепления собранного стыка сварочными прихватками; сварки стыка. Подготовка труб включает в себя: очистку кромок шириной 10... 15 мм соединяемых труб от грязи, ржавчины и особенно от масел; Выравнивание вмятин и неровностей торцов; выправление овальности, чтобы разность диаметров торцов не превышала допустимую (1.. ...1,25 % номинала). Толщина стенок соединяемых труб не должна иметь отклонения более 12... 15 % стандартного размера. Раскладка труб перед сборкой должна способствовать их беспрепятственной и удобной центровке — совмещению геометрических осей и кромок труб при строгом соблюдении нормативных зазоров. Для этого применяют специальные зажимы-центраторы (рис. ХП.З, а, б, в, г): наружные (винтовые, эксцентриковые, цепные) и внутренние (гидравлические).  Рис. XII.3. Сборка и сварка стальных труб. а, б — центраторы винтовой и эксцентриковый (для труб диаметром не более 350 мм); в — то же, наружный ролико-звеньевой (для труб 520 ... 1020 мм); г — то же, внутренний гидравлический (для труб 520 ... 1220 мм); д. е — последовательность операций при ручной электросварке стыков поворотным и неповоротным трехслойным швом; ж — схема применения сварочной головки ПТ-56 для поворотной сварки стыков под слоем флюса; и — то же, для сварки корня шва шланговым держателем полуавтомата А-547-р; к, л — порядок наложения корневого слоя шва при сварке труб большого диаметра тремя сварщиками; м — то же, заполнения остальной части шва двумя сварщиками; 1 — натяжной винт; 2 — свариваемые трубы; 3 — отверстие для воротка; 4 — центрирующие элементы; 5 — стык труб: в — штанга; 7 — ролики; 8 — лежни под трубы; 9 — корневой слой шва; 10 — сборник для флюса; // — сварочная проволока; 12 — регулировочный винт; 13 — панель с реостатом, вольтметром и выключателями; 14 — бункер для флюса; 15 — подающий механизм с двигателем и редуктором; 16 — кассета со сварочной проволокой; П — штатив; 18 — флюс; 19 — роликовая опора; 20 — шланговый держатель; 21 — головка держателя; /, 2, 3 в кружках — позиции сварщиков; 7, //, /// — последовательность наложения сварного шва неповоротного стыка С их помощью сначала закрепляют состыкованные трубы, накладывают прихватки и первый слой сварного шва. Благодаря синхронному действию разжимных кулачков (с усилием каждого до 40 кН) центраторы автоматически обеспечивают калибровку и центровку торцов труб. Затем стальные трубы сваривают с помощью электродуговой (ручной, полуавтоматической и автоматической) сварки, в том числе под слоем флюса или в зоне защитных газов, например СО2, а также с помощью электроконтактной и газопрессо- вой сварки (магистральные трубопроводы). При сварке газовых труб внутридомо-вых систем трубопроводов, вентиляционных стальных воздуховодов преимущество отдают электродуговой сварке в зоне или под защитой углекислого газа. Винипластовые и стеклянные трубы сваривают в струе горячего воздуха  Рис. XII.4. Технологические схемы заготовки и сварки звеньев труб на полевой типовой сварочной базе (БАС-1): а — схема оборудования базы; б — роликовая опора в момент сварки и сброса звена труб после сварки; в — схема организации сварки бесконечной плети труб диаметром 1220 мм на трассе; / — стеллаж; 2 — труба; 3 — рабочие места'сварщиков, монтажников и машинистов; 4 — трубоукладчик; 5 — сборочный стенд; 6 — лебедка; 7 — сварочные самоходные четырехпостовые установки (типа СЧУ-2); 8— кабель; 9 — корневые швы. сваренные в среде СО2 полуавтоматом А-547-р; 10 — наружные центраторы; // — окончательно заполненный сварной стык под слоем флюса; 12 — торцевые вращатели; 13 — подготовленные к отправке звенья труб; 14 — трубовоз; 15 — въездная траншея; 16 — кондуктор; П — предохранительный рычаг; 18 — боек: 19 — рычаг сброса: 20 — защелка; 21 — корпус; 22 — опорные ролики; 23 — внутренний центратор при 220 °С с давлением, не превышающим 0,1 МПа. Электродуговая сварка стыков стальных труб (рис. XI 1.3, д) осуществляется при повороте их вокруг своей оси (поворотные стыки) и без поворота (неповоротные или потолочные стыки). Сварку неповоротных стыков (рис. XI 1.3, ё) ведут в два или три слоя, начиная с нижней образующей трубы в 50 мм от вертикального диаметра. Трубы диаметром до 500 мм сваривают непрерывным швом, а трубы больших диаметров — прерывным (как показано на рис. ХП.З, е стрелками). Неповоротные стыки больших диаметров и при форсированных сроках работ выполняют одновременно два или три сварщика по схемам, представленным на рис. ХП.З. к, л, м. На сварочных базах (стационарных или полустационарных) сварку труб в звенья чаще всего выполняют под слоем флюса с применением сварочной головки типа ПТ-56 (рис. ХП.З, ж), а корень шва сваривают под защитой углекислого газа с помощью полуавтомата А-547-р (рис. ХП.З, и). Для сборки и сварки труб в звенья или секции длиной до 40 м в полевых условиях оборудуют трубосварочные базы вблизи трассы и вдоль нее через каждые 15...30 км (в зависимости от рельефа и ситуации местности). Техно- логическая схема процесса сборки и сварки, а также оборудования типовой базы БАС-1 показана на рис. XI 1.4, а. Готовые изделия грузят на трубовозы, доставляют на трассу и раскладывают вдоль траншеи (или опор) под некоторым углом к их оси. Затем после соответствующей подготовки их собирают с помощью гидравлического центратора в бесконечную нить. Общий ритм сменной работы сварочной колонны, оснащенной четырехпо-стовыми сварочными установками типа СЧУ-2 (рис. XII.4, б), достигает 300 и более стыков в смену. Электропитание сварочных постов осуществляют установками типа ПАУ-500 или ПАУ-1000, смонтированными на тракторных шасси. Для сварки монтажных неповоротных, или потолочных, стыков на дне траншеи устраивают специальные приямки длиной 1,5 м, расположенные симметрично по каждую сторону свариваемого стыка. Глубина приямков — 60...70 см, а ширина равна ширине траншеи. § 3. Сборка раструбных соединений труб Раструбные стыки чугунных труб (рис. XI 1.5) уплотняют: тремя витками просмоленной пряди с последующей заделкой цементно-песчаной или асбесто-цементной смесью; резиновыми кольцами или самоуплотняющимися манжетами, а в аварийных ситуациях — свинцом. Перед стыковкой трубы осматривают, очищают от грязи, наплавов металла и остатков формовочной массы в раструбах и на гладких концах труб и выявляют трещины, при обнаружении которых трубы отбраковывают. Стыкуют раструбные трубы, вдвигая гладкий конец укладываемой трубы в раструб уложенной; затем трубы центруют. Собранный стык закрепляют четырьмя — шестью деревянными или металлическими клиньями (рис. XII.5, а). После этого стык законопачивают тремя последовательно вводимыми жгутами белой, а затем просмоленной пряди. Вначале жгуты уплотняют ручной конопаткой и молотком, а затем, после удаления клиньев, пневматическим ру-бильно-чеканочным молотком (рис.XI 1.5, б). Оставшуюся незаполненной кольцевую раструбную щель зачекани-вают цементно-песчаной или асбестоце-ментной смесью, увлажняемой перед употреблением 10... 12 % воды без перерыва до полного заполнения раструба. Готовый стык покрывают увлажненной рогожей или мешковиной на 72 ч. Свинец для заделки стыков используют горячим (расплавленным) или холодным (в виде полос, лент или свинцовой шерсти). Расплавленный свинец заливают в литник — воронку, образуемую после укладки впритык к торцу раструба пенькового или асбестового жгута, смазанного глиной, или металлической кольцевой обоймы. Для выхода газа и паров рядом с литником в глиняной обмаЗке прокалывают отверстие диаметром 5...6 мм. После остывания свинца в стыке жгут с обмазкой снимают и зачеканивают свинец в раструбе электрическим или пневматическим рубиль-но-чеканочным молотком. При уплотнении резиновыми манжетами или кольцами пряди не применяют. После подготовки труб к сборке сначала в раструб ранее уложенной трубы вводят резиновый самоуплотняющийся манжет (за счет отверстий в нем, которые позволяют расширяться манжету под рабочим давлением воды), слегка смазанный солидоло-графитовой смазкой, и совмещают его с профилем раструба (рис. XI 1.5, в). Затем с помощью сборочного приспособления вводят в раструб гладкий конец укладываемой трубы. Стыки чугунных раструбных труб диаметром до 600 мм на таких уплотнителях собирают механизированным способом с помощью гидродомкратной установки (рис. XII.5, д). Раструбы керамических труб конопатят просмоленной пеньковой прядью и заделывают асфальтовой мастикой или цементно-песчаной смесью. Соединяют керамические трубы коническими кольцами из битумно-асфальтовых мастик (рис. XII. 5, ж), наносимых при заготовке труб в цехах трубозаготовительных заводов. При монтаже поверхности колец обильно смачивают растворителем (бензином, бензолом) и соединяют трубы. Керамические трубы, доставляемые на трассу и укладываемые в траншею  Рис. XII.5. Устройство раструбных соединений труб: чугунных: а — конопатка и сборка стыка; б — зачеканка стыка; в — стык с самоуплотняющимися резиновыми кольцами; г— последовательность операций ручного уплотнения резиновыми кольцами; д— то же, гидравлическим приспособлением; керамических: е — асфальтовой мастикой и стальным кольцом; ж — то же, мастичными кольцами; железобетонных напорных: и — с предварительно напряженной арматурой, уплотняемых резиновым кольцом; л — то же, с металлическим стальным цилиндром; железобетонных безнапорных: к — асбестоцементной смесью; м — ручное приспособление для сборки железобетонных труб; / — пристыковываемая труба; 2 — клинья; 3 — пространство для асбестоцементной смеси; 4 — жгуты просмоленной пряди; 5 — уложенная труба; 6 — кольцевой зазор; 7 — щуп для проверки зазора; 8 — пневматический молоток с конопаткой (чеканкой); 9 — резиновый манжет с отверстиями (резиновые кольца); 10 — чеканка; // — конопатка; 12 — шланги гидросистемы; 13 — крюк с блоком крана; 14 — траверса с подвесками; 15 — хомуты; 16 — клещи; 11 — тяги; 18 — канаты; 19 — упорный диск (наголовник); 20 — гидродомкрат; 21 — площадка; 22— обойма; 23 — стальное кольцо с литником; 24 — мастика; 25 — мастичные ..кольца; ','26 — напряженная арматура; 27 — асбестоцементное уплотнение; 28 — стальной цилиндр звеньями из двух — пяти труб, соединяют на цементнопесчаном или асбесто-цементном растворе (жесткое соединение). Бетонные и железобетонные раструбные трубы соединяют на просмоленной пряди с заделкой цементно-песчаным или асбестоцементным раствором (рис. XII.5, к), по той же технологии, что и керамические. Железобетонные раструбные напорные трубы изготовляют с предварительно напряженной кольцевой арматурой (рис. XII.5, л). Уплотняют стыки этих труб резиновыми кольцами, которые удерживаются в раструбе благодаря наличию специального буртика-упора на гладком конце трубы. Трубу вводят в раструб ранее уложенной, надевают натяжное устройство (рис. XI 1.5, м) и вдвигают ее в раструб так, чтобы не было перекоса и соблюдался зазор между торцами 15... ...20 мм. Раструбные пластмассовые трубы собирают на клею или резиновых кольцах, уплотняемых специальной мастикой. Подготовка винипластовых труб к соединению на клею, кроме обычных операций, включает еще образование раструба (эти трубы поставляются промышленностью без раструбов, с гладкими концами). Концы трубы нагревают горячим воздухом до пластичного состояния (примерно до 180 °С) и калибруют на оправке. Соприкасающиеся поверхности стыкуемых труб предварительно зачищают, обтирают метиленхлоридом и после просыхания покрывают тонким слоем клея, который готовят из перхлор-виниловой смолы, растворенной в ди-хлорэтиле. Через 15...20 мин трубы соединяют. § 4. Сборка муфтовых соединений На муфтах (с резьбой и без резьбы) стальные, стеклянные и пластмассовые трубы соединяют при монтаже внутренних и наружных трубопроводов, установке запорной, водоразборной, газовой и других видов арматуры, аппаратуры и приборов. Для обеспечения плотности резьбового муфтового соединения стальных труб нарезку перед сборкой обворачи-вают прядью льна-долгунца и смазывают жидкотертым свинцовым суриком на натуральной олифе или специальными мастиками (рис. XII.6, а). Стеклянные трубы соединяют специальными резьбовыми соединительными муфтами из чугуна, стали, алюминия или пластмасс с внутренним уплотняющим кольцом, промежуточной втулкой и двумя резиновыми уплотнительными прокладками. Аналогичные муфты из легких сплавов или винипласта применяют и для соединения пластмассовых труб (рис. XII.6, б). Стеклопластико-вые трубы соединяют муфтами с нарезной и накатной резьбой. На гладких муфтах соединяют чаще всего неметаллические трубы. В качестве уплотнителя используют резиновые кольца, просмоленную прядь, резиновые манжеты с металлическими натяжными уплотняющими хомутами. Заделку производят также асбестоцементной, цементно-песчаной смесью или клеем из эпоксидных смол (рис. XII.6, в). Асбестоцементные напорные трубы соединяют надвижными асбестоцемент-ными муфтами с внутренними буртиками. Муфты уплотняют резиновыми кольцами (рис. XII.6, г), используя винтовой или рычажный домкрат (рис. XI 1.6, г, 10). После гидравлического испытания торец муфты заполняют це-ментно-песчаным раствором. Асбестоцементные безнапорные трубы соединяют на цилиндрических муфтах (без внутренних буртиков). Железобетонные и бетонные трубы с гладкими концами соединяют железобетонными муфтами, внутренний диаметр которых на 3,6...6 см превышает наружный диаметр соединяемых труб. Кольцевое пространство между трубами и муфтой заделывают, как и раструбные соединения. Стыки труб большого диаметра (800 мм и более) заделывают также изнутри цементным раствором и гладко заштукатуривают. При соединении таких труб с фальцевыми стыками (рис. XI 1.6, е) соприкасающиеся поверхности торцов очищают, промывают водой и наносят цементный раствор на выступающие фальцы стыкуемых труб. Полимержелезобетонные трубы (гладкие, покрытые внутри и в пределах стыка снаружи полимерной пленкой) соединяют надвижными стеклопластиковыми муфтами (рис. XII.6, ж). § 5. Монтаж стыков на фланцах По способу устройства различают фланцы, отлитые вместе с трубами, приварные и надвижные. При соединении труб с отлитыми фланцами подготовительные работы состоят из проверки и отбраковки негодных труб и фланцев, заготовки прокладок и соединительных болтов и шлифовки зеркала фланцев. Когда монтируют стыки с приварными и надвижными фланцами, в состав  Рис. XII.6. Устройство муфтовых соединений труб: а — стальных; б — пластмассовых и стеклянных на резьбовых муфтах; в — пластмассовых на клею; г — асбес-тоцементных напорных на резиновых кольцах; д — безнапорных на асбестоцементноЙ мастике; е — железобетонных фальцевых с надвижной муфтой; ж — полимержелезобетонных со стеклопластиковыми муфтами; / — труба; 2 — резьбовая муфта (стальная ковкого чугуна, пластмассовая); 3 — полумуфта пластмассовая; 4 — резиновые уплотнители (кольца, манжеты); 5 — калибруемая труба; 6 — стальная оправка; 7 — откалибро-ванная муфта; 8 — асбестоцементная двухбуртная муфта; 9 — вороток домкрата; 10 — винтовой (рычажный) домкрат; // — стальной хомут; 12 — деревянный шаблон; 13 — асбестоцементная смесь; 14 — стеклопласти-ковая муфта; 15 — стеклопластиковый ограничитель (на клею); 16 — пластиковая непроницаемая пленка с воротником подготовительных работ входят заготовка, приваривание и надвижка фланцев, отбортовка торцов труб, подготовка прокладок и болтов. При соединении пластмассовых труб фланцы, изготовленные из листового винипласта толщиной 10... ...20 мм, приваривают воздушной горелкой или приклеивают к концам труб и фасонных частей. При центровке труб болтовые отверстия фланцев для точного их совпадения расклинивают коническими оправками. Это обеспечивает также параллельность плоскостей фланцев. Прокладки при установке привязывают к фланцам тонким шпагатом, чтобы они не мешали проходу оправки и болтов. Затем оправки заменяют болтами, удаляют шпагат, проверяют положение фланцев и прокладок и постепенно на диаметрально противоположных болтах закручивают гайки (сначала вручную, а потом ключом-гайковертом), не допуская перекоса фланцев. § 6. Контроль качества стыков Качество соединения труб контролируют обычно в три этапа. На первом этапе трубы и другие материалы принимают и проверяют по сертификатам (техническим паспортам) поставщиков. На втором этапе поопера-ционно контролируют процессы сборки и соединения труб: центровку и заделку стыков (уплотнение пряди и заполнение раструбов, зачистку кромок, соблюдение зазоров, размеров фасок и наложения слоев сварных швов, качество зеркала и правильность приварки фланцев, установки прокладок и пр.). На третьем этапе готовые сварные швы проверяют механическим испытанием образцов, вырезаемых из свариваемых стыков (выборочно), и просвечиванием стыков радиоактивными изотопами. Для механических испытаний трубопроводов ежемесячно отбирают и вырезают 2 % общего числа стыков, сваренных каждым сварщиком (но не менее двух); при давлении от 1 до 2 МПа контролируют 5 % стыков (но не менее двух), а при давлении более 2 МПа — 10 % (но не менее трех стыков). Из каждого стыка вырезают по шесть планок (рис. XII.7, а): три для испытания на разыв, три — на угол загиба. Считают, что стык выдержал испытание, если разрывное усилие во всех трех образцах составило не менее 4,2 МПа, а угол загиба, при котором появляется первая трещина, равен 120°.  Рис. XII.7. Котроль качества сварных соединений стальных труб: механическим испытанием: а — разметка образцов и их размеры; Р — образцы на разрыв; 3— образцы для испытания на угол загиба; Ш — сварной шов; М — клеймо сварщика; испытание просвечиванием радиоактивным веществом; б — помещенным внутри трубы; в — то же, снаружи; г — контейнер для перевозки радиоактивного вещества; / — кассета с пленкой и дефектометром; 2 — ампула — источник гамма-излучения; 3 — дефектометр; 4 — стакан; 5 — ручка для поворачивания стакана при открытии окна; 6 — окно; 7 — корпус контейнера; 8 — штифты крепления контейнера в рабочем положении; 9 — защелка, ограничитель поворота^ стакана; 10 — указатель поворота стакана при открытии окна Просвечивают стыки гамма-лучами с помощью переносной ампулы с радиоактивными изотопами, заключенной в свинцовый контейнер, и кассет с рентгеновской пленкой. Для просвечивания ампулу извлекают из контейнера державкой и вводят внутрь трубы через специально просверленное к ее стенке отверстие или открытый торец (рис. XII.7, б). Трубы диаметром менее 250 мм просвечивают ампулой с мощностью заряда радия до 0,5 г-экв, устанавливаемой снаружи вблизи стыка (рис. XII.7, в), ориентируя луч под углом 20...30° к сечению трубы. При более мощных зарядах радия (1...2 г-экв) стыки просвечивают, не вынимая ампулу из контейнера, через специальное окно в нем (рис. XII.7, г). Магнитографический метод контроля качества стыков состоит в том, что на плотно уложенной и прижатой к шву двухслойной ферромагнитной ленте при намагниченном стыке фиксируются поля рассеивания от дефектов сварки. Полученную «запись» воспроизводят на экране электронно-лучевой трубки осциллографа. Контролер-радиограф за рабочую смену может просветить 20...25 стыков труб диаметром 500 мм. Дефектоскопию сварных швов большого диаметра (1020... 1420 мм) в последнее время проводят с помощью автоматизированной установки, перемещаемой на саморегулируемой тележке внутри трубы вслед за центратором. |