Технология стр. пр.. Головное издательство издательского объединения

Скачать 18.72 Mb. Скачать 18.72 Mb.

|

|

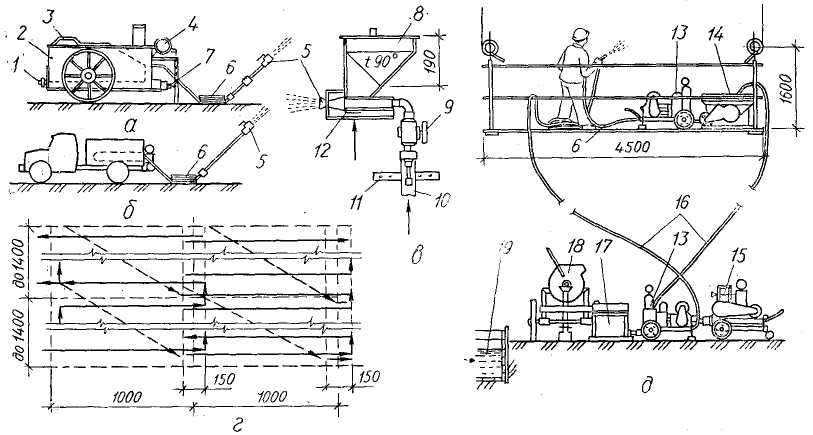

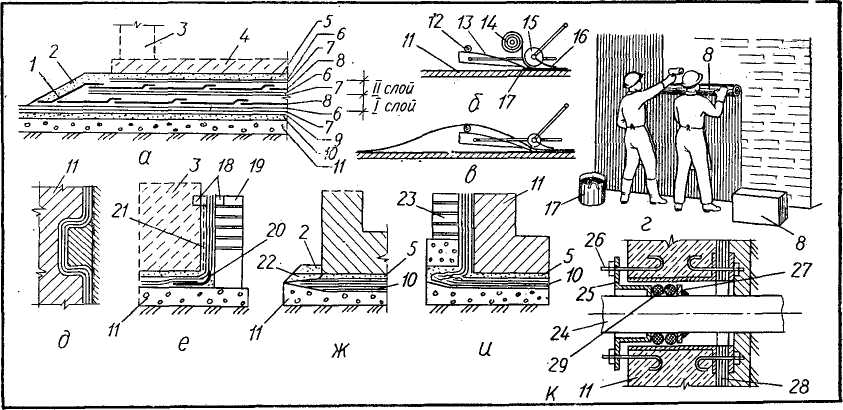

Раздел XI ЗАЩИТА СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ ОТ ВРЕДНЫХ ВОЗДЕЙСТВИЙ СРЕДЫ Глава 1 ОБЩИЕ СВЕДЕНИЯ § 1. Назначение защиты Строительные конструкции зданий и сооружений в процессе эксплуатации подвержены вредным воздействиям окружающей среды, ухудшающим санитарно-гигиенические условия в помещениях, снижающим расчетную прочность, устойчивость, водонепроницаемость, сроки надежной эксплуатации конструкций. Поэтому строительные конструкции, технологическое оборудование и трубопроводы подлежат специальной защите. Чем агрессивнее среда, уем сложнее и дороже защита. Для защиты применяют покрытия из гидрофобных (водоотталкивающих, не впитывающих влагу) материалов — битумных, полимерных и т. п. При наличии блуждающих токов, кроме защитных покрытий, применяют электрические способы защиты подземных стальных конструкций и трубопроводов. Повышению надежности защиты способствуют: герметизация технологического оборудования, трубопроводов и арматуры; устройство естественной и искусственной вентиляции помещений для отсоса загрязненного воздуха и регулирования температурно-влажностного режима; понижение уровня грунтовых вод, устройство глиняных замков и защитных диафрагм из глинистой суспензии; пропитка конструкций при их изготовлении гидрофобными составами; повышение стойкости бетонов введением специальных Добавок и подбором состава бетона, а также другие мероприятия, повышающие качество и сопротивляемость их воздействию агрессивных сред; повышение огнестойкости стальных и деревянных конструкций, а также биологической стойкости конструкций из дерева. § 2. Основные виды защиты Вид защиты обусловливается степенью агрессивности и влажности среды, характером защищаемых конструкций. При отсутствии агрессивных примесей (или при слабой их концентрации) и небольшой влажности среды для защиты конструкций применяют гидроизоляционные покрытия, в условиях агрессивных сред и повышенной влажности — специальные антикоррозионные покрытия. Гидроизоляционные покрытия делят на пластичные и жесткие. К пластичным относят окрасочные, окле-ечные и литые покрытия, изготавливаемые на основе битумных и различных рулонных полимерных материалов (пленок), хорошо реагирующих на динамические нагрузки. К жестким покрытиям относят все виды штукату-рок на цементных или битумных вяжущих, листовые покрытия из стальных или полимерных листов (винипласт, полиэтилен, полиамид и др.). Пластичные покрытия характеризуются высокой водонепроницаемостью, адгезией (сцепляемостью с изолируемой поверхностью), надежностью и относительной простотой устройства. О/с-" леечные покрытия отличаются высоким и длительным сопротивлением гидростатическому напору. Они обеспечивают надежную водонепроницаемость даже при появлении в изолируемых конструкциях небольших (шириной до 10 мм) трещин. Недостатки этих покрытий — оползание с изолируемых поверхностей битумных материалов, старение битумов (в результате испарения летучих смол) и повышение хрупкости при нарушении температурного режима во время приготовления мастик и в процессе эксплуатации. Особенности жестких покрытий — высокая прочность и надежность в условиях больших гидростатических напоров грунтовых вод и в агрессивных средах (пластмассовые, в частности ви-нипластовые, покрытия), значительная стоимость и трудоемкость устройства. Штукатурные покрытия устраивают после окончания осадки зданий и сооружений и только для защиты конструкций, не подвергающихся динамическим нагрузкам. Листовые покрытия применяют в сложных условиях эксплуатации и при воздействии на изолируемые конструкции динамических нагрузок. Антикоррозионную защиту выполняют в виде футеровки штучными материалами или защитных окрасок (обмазок) антикоррозионными составами, а также гуммированием, газопламенным напылением, металлизацией и др. Футеровка — это облицовка поверхности строительных конструкций кислотостойкими мастичными материалами и штучными изделиями (специальным кирпичом, керамическими плитками, полимерными листами и пленками). Непроницаемость швов обеспечивается применением вяжущих из битумных, силикатных и других материалов, приготовляемых на жидком стекле, серном цементе и т. п. В ответственных случаях швы заполняют замазкой арза-мит. Ее готовят из фенолформальдегид-ной смолы, растворенной в бензоловом спирте, и пылевидного наполнителя — порошка арзамита (смеси графита, кремнезема и сернокислого бария) с добавкой катализатора — паратолуолсуль-фитохлорида и др. Применяют также асбовиниловые замазки, сырой фаолит, резиновые массы и клеи, тиоколовые герметики, гидрофобные эмульсии и другие химически стойкие составы. Асбовиниловые замазки, приготовляемые из лака этиноль, измельченного асбеста и пластификато-ра-савола, весьма стойки к действию минеральных и органических кислот (кроме серной и азотной), хлора, брома, растворов щелочей, солей и многих органических растворителей, сухих и влажных газов. Асбовиниловую массу для защиты стальных конструкций приготовляют жидкой консистенции и применяют в виде окрасочного состава. Для защиты бетонных, стальных и деревянных конструкций используют густые массы и сырой фаолит. Формованным и листовым фаолитом защищают аппараты и технологическое оборудование. Для повышения огнестойкости стальных и деревянных конструкций используют огнеупорные окрашивающие составы и лаки. Биостойкость древесины повышают пропиткой раствором би-шофита* и окраской. Готовое изоляционное покрытие должно быть сплошным (без раковин, трещин, пор и разрывов), составлять единое целое со строительной конструкцией и не иметь отслоений, вздутий и воздушных пузырей. Изоляционные работы выполняют в строгом соответствии со СНиП II1-20-74. § 3. Приготовление и транспортирование защитных составов. Подготовка вспомогательных материалбв и изделий Изоляционные и антикоррозионные составы готовят по рецептам лабораторий заводским способом, а при необходимости — на строительных площадках. Составы подбирают с учетом температуры воздуха, чтобы не допустить оплывания мастик. Обычный состав (по массе): 70...90 % битума и 30...10 % наполнителей (известь-пушонка, асбест № 6, 7, молотые известняки, доломиты, шлаки и др.). Доставляют готовую мастику в утепленных 20-литровых бачках, специальных передвижных установках с баком- * Бишофит — раствор солей хлористого магния.  Рис. XI.1. Оборудование и схема нанесения изоляционных составов: а — гидроизоляционная установка; б — автогудронатор; в — асфальтомет конструкции М. Г. Старицкого; г — последовательность нанесения гидроизоляционного покрытия; д — схема комплексной механизации нанесения гидроизоляционного покрытия на высоте; / — сливной кран; 2 — котел объемом 200 л; 3 — загрузочный люк; 4 — топливный бак; 5 — распылитель; 6 — гибкий бронированный шланг; 7 — форсунка; 8 — загрузочный ковш вместимостью 5 л; 9 — пробковый кран; 10 — шланг подачи воздуха; // — опорное кольцо; 12 — обогреватель; 13 — растворонасос; 14 — бункер для приема мастики; 15 — компрессор; 16 — материальный и воздушный шланги; 17 — бункер для мастики; 18 — растворосмеситель; 19 — емкость для мастики. Стрел-■ ■■I ками показано направление подачн электроэнергии и сжатого воздуха котлом вместимостью 250 л (рис. X 1.1, а), в автогудронаторах вместимостью до;;5 т (рис. XI.1, б), а при расстоянии до 10 м — в самотечных лотках. Передвижные установки и гудронаторы оснащены шестеренчатыми насосами для перекачки мастики и распылителями для ее нанесения, а также топливными бачками с форсунками и термопарами, служащими для поддержания нужной температуры мастики. Иногда готовые, но застывшие мастики на месте работ расплавляют в котлах, вместимость которых должна во всех случаях обеспечить бесперебойную работу бригады (звена) в течение смены. Температуру в котлах поддерживают в пределах 160... 180 °С. Сначала загружают и расплавляют битум обычно марки БН-IV или смеси других марок. Затем в него добавляют предварительно просушенные наполнители (андезит, кварцевый песок, асбест № 6, 7 и т. п.). Полученную смесь подогревают в течение 4...5 ч до полного ее обезвоживания (иначе структура битумного покрытия будет пористой). Холодные мастики приготовляют из расплавленного битума марки БН-IV, растворенного в соляровом масле или керосине, пластификатора и наполнителей. Пластификатором служит петро-латум, а наполнителем — цемент, измельченный асбест. Остуженный до 120 °С расплавленный битум вливают тонкой струей в растворитель и перемешивают. Затем полученный раствор смешивают с наполнителем. Битумобетоны готовят из битума БН-V и асбестового волокна, песка, щебня; серные цементы — из измельченной комовой серы, пылевидных кислотоупорных наполнителей и пластификаторов (тиокол, термопрен, нафталин). Замазки (асбовиниловые и другие) делают на основе полиэфирных и эпоксидных смол. Для приготовления антикоррозионных окрасочных и напыляемых составов применяют лаки и краски, эмульсии, эмали и их смеси с различными наполнителями — пигментами, распушенным асбестом, битумом и др. Антикоррозионные растворы (окрасочные и штукатурные), огнестойкие и антисептические составы приготовляют в растворосмесителях. Грунтовку для битумных покрытий готовят из битума марки БМ-IV, растворенного в бензине в отношении 1:3. Битум для этого расплавляют до 180 °С для обезвоживания, затем остужают до 70 °С и с целью безопасности работ вливают его тонкой струйкой в бензин при постоянном перемешивании (грунтовку хранят в герметично закрытом сосуде — бачке, бидоне и т. п.). Глава 2 УСТРОЙСТВО ГИДРОИЗОЛЯЦИИ § 1. Общие положения Процесс нанесения гидроизоляционных покрытий выполняют в два этапа. На первом этапе осуществляют подготовительные операции: очистку изолируемых поверхностей от грязи, жирных пятен, их выравнивание, промывку и просушку, заделку трещин и затирку цементным раствором; доставку к месту работ изоляционных материалов и составов; оборудование и оснащение рабочих мест подмостями, подъемно-транспортными средствами, битумо-плавильными передвижными установками, средствами для увлажнения или просушки. Качественное выполнение операций подготовительного этапа имеет важное значение для получения долговечных и высококачественных гидроизоляционных покрытий. Очищают и промывают каменные и бетонные поверхности с помощью различных приспособлений — пневматических скребков, гидропескоструйных аппаратов, водовоздушных форсунок и пр. Поверхности стальных конструкций тщательно очищают от ржавчины с помощью песко- или дробеструйных аппаратов. Деревянные конструкции очищают, острагивают, трещины и другие изъяны зашпатлевывают тестообразной смесью мела и специальных лаков. Очищенные поверхности грунтуют тонким слоем окрасочного состава (или специальными лаками при окраске по- лимерными материалами), а деревянные конструкции олифят или пропитывают бишофитом в автоклавах. При изоляции поверхностей бетонных, железобетонных и кирпичных конструкций битумными мастиками с наклейкой рулонных материалов затирку и выравнивание производят цементно-песчаным раствором.марки 50 слоем не более 5 мм. Внутренние и наружные углы обязательно заоваливают. Нередко цементно-песчаная стяжка применяется как самостоятельное штукатурно-гидроизоляционное покрытие. Перед ее нанесением изолируемые бетонные поверхности рифлят насечкой (придают им повышенную шероховатость), затем слегка увлажняют и продувают струей сжатого воздуха для удаления остатков воды. Приемы механизации процессов доставки цементно-песчаных смесей к рабочему месту, их укладка, уплотнение и разравнивание аналогичны выполняемым при производстве каменных и бетонных работ (см., например, рис. VI 1.25). Очищенную выровненную поверхность грунтуют одним или двумя слоями (после просушки первого) толщиной не более 0,02 мм. На втором этапе выполняют основные процессы по устройству гидроизоляционных покрытий. Характер этих процессов обусловливается видом и конструкцией изолируемого сооружения и гидроизоляционного покрытия, а также свойствами применяемых материалов. § 2. Нанесение окрасочной гидроизоляции Окрасочную изоляцию жидкими составами толщиной 0,2...0,8 мм применяют главным образом для защиты от капиллярной влаги. Начинают работы после высыхания грунтовки (через 30... ...60мин). Каждый слой изоляции наносят в два или несколько приемов механизированным способом — распылителями (см. рис. ХШ.7) — или вручную с помощью кистей, последовательно доводя до проектной толщины. Железобетонные и стальные конструкции окрашивают различными эмалями, приготовляемыми на основе глифта- левых, эпоксидных и других смол. Их наносят распылителями пневматическим способом в один-два слоя толщиной 15... ...40 мкм или кистями вручную. В качестве грунтовки применяют лаки типа ПФ, ПХЛ и др. При обмазке густыми мастиками их первый слой наносят толщиной 1...1.5 мм, а после его остывания — второй толщиной 1,5...2 мм, полосами внахлестку на хорошо просохшую грунтовку. При использовании для нанесения асбовиниловых масс раство-ронасоса с форсункой толщина первого слоя 2...3 мм, остальных — 3...4 мм. Общая толщина покрытия — 8...10 мм. Каждый слой уплотняют деревянными валками, просушивают при температуре 15...20 °С в течение 1,5 сут и покрывают лаком этиноль. После этого наносят следующий слой. Полностью покрытие готово после просыхания в течение 25—30 сут. Процесс сушки сокращают до 15...20 сут, обдувая покрытие струей горячего воздуха. После нанесения окрасочной (обмазочной) гидроизоляции на подземные части зданий и сооружений с наружной стороны устраивают замки толщиной 40...50 см из глины или из гидрофобизи-рованных грунтов (смесь песка или суглинков с нефтебитумом, растворенным в зеленом масле). Раствор наносят на изолированные поверхности слоем 10... ...15 мм, как обычную штукатурку. § 3. Литая асфальтовая изоляция и штукатурка Литую асфальтовую изоляцию в виде сплошного водонепроницаемого слоя асфальтовой массы толщиной 10...15 мм создают на горизонтальных и наклонных (под углом не более 45°) поверхностях бетонных, железобетонных и каменных конструкций. В щелях и тем-пературно-усадочных швах асфальтовую изоляцию выполняют в виде шпонок. Литую изоляцию используют в качестве подслоя или основания для устройства полов из паркета, кумароно-вой плитки и т. п. Деформируемые основания усиливают арматурой из стальной сетки. Для герметизации швов и стыков наружных панельных стен, система- тически подвергающихся увлажнению атмосферными осадками, применяют различные герметики — гидроизоляционные материалы, обладающие пластичностью, эластичностью и хорошей адгезией к бетону. Асфальтовую штукатурку применяют для защиты конструкций от капиллярной влаги, а также в тех случаях, когда требуется повысить прочность покрытия. Ее наносят в горячем состоянии при температуре 16О...18О°С и в холодном — в виде эмульсионных паст и мастик. Во влажных и сырых помещениях в изоляцию добавляют 3...4 % цемента. Горячие асфальтовые штукатурки приобретают гидроизоляционные свойства сразу после остывания, холодные — после высыхания. Асфальтовую изоляцию из горячих мастик наносят слоями толщиной 2...6 мм механизированным способом — асфальтометами с электрообогревом сопла, работающими на сжатом воздухе давлением не менее 0,4 МПа (рис. XI.1, в). Мастику наносят полосами с нахлесткой до 150 мм (рис. X1.1, г). Сопло асфальтомета держат на расстоянии 50 см от обрабатываемой поверхности перпендикулярно к ней. Холодную асфальтовую штукатурку из эмульсионных паст и мастик наносят диафрагмовым растворонасосом на стены высотой до 15 м. Комплект машин показан на рис. XI.1, д. При большей высоте на люльке устанавливают дополнительный диафрагмовый насос для подкачки мастики. Применение холодной асфальтовой штукатурки упрощает, ускоряет и удешевляет устройство гидроизоляции. / § 4. Оклеечная гидроизоляция Оклеечная гидроизоляция — это сплошной водонепроницаемый ковер из рулонных или гибких листовых материалов, наклеенных в один — четыре слоя на изолируемые горизонтальные, наклонные и вертикальные поверхности специальными мастиками или клеями (рис. XI.2, а). Такую изоляцию устраивают при больших гидростатических напорах грунтовых вод. Для наклейки применяют мастики, соответствующие структуре рулонных материалов: битумные —■  Рис. XI.2. Устройство оклеечной изоляции: д_ на горизонтальной поверхности; б — наклейка рулонов приспособлением К. И. Вержбицкого в безветренную погоду; в — то же, при ветре; г — на вертикальной поверхности; д — крепление гидроизоляции в пазу стены; е — на временной защитной стенке; ж — временная защита концов рулонного ковра; и — сопряжение горизонтального ковра с вертикальным; к — сопряжение гидроизоляционного ковра с закладными частями стен при пересечении их трубами; 1 — предохранительный фартук; 2 — временная цементная стяжка; 3 — стена, подлежащая возведению; 4 — то же, железобетонная плита основания; 5 — защитная цементная стяжка слоем 25 ... 30 мм или асфальтобетонная толщиной 50 мм; 6 — покровный слой; 7 — подклейка; g_ рулоны, наклеенные и подготовленные для наклейки в контейнере; 9 — грунтовка; 10 — выравнивающая цементная стяжка слоем 25 — 30 мм; // — изолируемая конструкция; 12 — направляющий валик; 13 — секционный бачок с мастикой; 14 — барабан с рулонным материалом; 15 — прикаточный валик с эластичной поверхностью; 16 — шпатель для заглаживания и прижатия кромки рулона; 17 — мастика; 18 — антисептирован-ные рейки; 19 — временная защитная кирпичная стенка; 20 — металлический лист; 21 — защитная штукатурка, армированная стальной сеткой; 22 — песок; 23 — постоянная защитная стенка на железобетонном блоке; 24 — труба; 25 — зажимное кольцо сальника; 26 — анкер; 27 — упор, приваренный к трубе; 28 — гидроизоляционный ковер; 29 — уплотняющая набивка для пергамина, рубероида, бризола; дегтевые — для толя, толя-кожи; специальные клеи на эпоксидных смолах — для полихлорвиниловых и других пластмассовых рулонных и гибких листовых материалов, а также стеклорогожки. Марки битумов для приготовления мастик выбирают в зависимости от температурных условий. Во всех случаях температура размягчения битума (во избежание оползания ковра) должна быть на 2О...25°С выше температуры окружающей среды. На горизонтальные и наклонные поверхности гидроизоляционный ковер наклеивают после высыхания грунтовки. На нее наносят слой битумной мастики толщиной 1...1.5 мм. Затем раскатывают рулон и закрепляют его в проектном положении, подклеив один из концов полотнища. После этого рулон свивают и, подливая мастику, снова постепенно раскатывают, наклеивают на основание и уплотняют. При многослойной изоляции второй и последующие слои ковра наклеивают в том же направлении, проверяя качество наклейки каждого предыдущего слоя. Швы между полотнищами очередных слоев смещают по отношению друг к другу на V8 ширины полотнища. На горизонтальные и наклонные поверхности длиной более 10 м рулонные материалы наклеивают с помощью специальных приспособлений (рис. XI.2, б, в). В тихую погоду (или при работе в закрытом помещении) рулон раскатывают, закрепляют в заданном направлении и, пропуская через приспособление, передвигаемое по ходу раскатки, наклеивают и плотно прикатывают. В ветреную погоду закрепленное в нужном направлении полотнище свивают на металлическую ось в рулон и укладывают в гнезда на приспособлении, перемещая которое ведут наклейку и при-катку. На вертикальные поверхности рулоны наклеивают участками-захватками высотой 1,2...1,5 м (рис. XI.2, г). Предварительно рулон раскраивают на соответствующие куски с учетом 15...20 см нахлестки, свивают в небольшие рулончики и укладывают в контейнеры, которые размещают вдоль фронта работ. Наклейку ведут снизу вверх, разглаживая и прикатывая рулоны в направлении от их середины к краям. Кромки наклеенных рулонов хорошо прошпатле-вывают и приглаживают. Проверив плотность наклейки, наносят отделочный слой горячей мастики толщиной 1... ...1,5 мм. Для предохранения от оползания гидроизоляционный ковер усиливают армированием, устройством защитной стенки или горизонтального паза по периметру изолируемого сооружения. Наклеив ковер, свободное пространство паза (рис. XI.2, д) заполняют бетоном. Сопряжение горизонтальных и вертикальных участков покрытий производят по-разному, в зависимости от величины ожидаемой осадки возводимого сооружения. При незначительной осадке (до 5 мм) горизонтальный участок гидроизоляционного ковра сразу выводят на защитную стенку (после подготовки ее поверхности), укрепляя верхний край к деревянной антисептированной рейке. После проверки качества наклейки производят окраску мастикой и опескование (для повышения шероховатости), а затем покрывают защитной цементно-пес-чаной стяжкой или штукатуркой, чтобы не повредить гидроизоляцию при возведении основной несущей конструкции (рис. XI.2, е). При осадке более 5 мм горизонтальный участок гидроизоляционного ковра выводят и наклеивают, укрепляя к ан-тисептированным рейкам, на временную стену (обычно высотой не более 1,5 м). Временную стену после возведения основной несущей стены разбирают примерно на половину высоты, а открытый гидроизоляционный ковер сопрягают с его продолжением на всю проектную высоту гидроизоляционного покрытия (рис. XI.2, ж). Применяют и другой способ сопряжения (рис. XI.2, и): высоту (толщину) пола (днища) с бетонной подготовкой в местах сопряжения увеличивают примерно на 0,5 м (для размещения защитной стенки и пригруза из железобетон- ных блоков). Утолщение делают с наклонной поверхностью (уступами), на которую выводят и наклеивают горизонтальный гидроизоляционный ковер, который затем окрашивают горячей битумной мастикой, опесковывают и покрывают защитной цементной стяжкой толщиной 2...3 см. Через каждые 4,5.. .6 м по горизонтали защитной стенки и в ее углах устраивают усадочные швы прокладкой полос рулонного материала. Защитные стенки возводят на расстоянии 8... 10 см от основных несущих. Образующиеся зазоры заполняют це-ментно-песчаными растворами, а котлован по мере возведения стен засыпают грунтом. Защитные кирпичные стенки высотой более 1 м делают с контрфорсами. Сопряжение гидроизоляционного ковра с трубами, пересекающими строительные конструкции, показано на рис. XI.2, к. При изоляции внутренних поверхностей особенно тщательно наклеивают рулоны в углах. В этих местах, а также при устройстве деформационных швов, в качестве компенсаторов укладывают стальные листы толщиной 0,6 мм, изогнутые по профилю защищаемой конструкции (рис. XI.2, е). Гидроизоляционный ковер стенки покрытий сопрягают, выводя концы на покрытие или прикрепляя их к деревянным антисептиро-ванным рейкам, замоноличенным в основной или защитной стенках. Наклейку пластмассовой изоляции из пленок ведут на синтетических клеях и смолах. Пленочный винипласт на горизонтальные поверхности наклеивают перхлорвиниловым клеем (10... 12 %-й раствор перхлорвин иловой смолы в дихлорэтане), а на вертикальные — пастой, приготовленной из синтетического каучука, растворителя и бентонитовой глины. Устройство оклеечной гидроизоляции весьма трудоемко, поскольку основные операции выполняют вручную. |