Технология стр. пр.. Головное издательство издательского объединения

Скачать 18.72 Mb. Скачать 18.72 Mb.

|

|

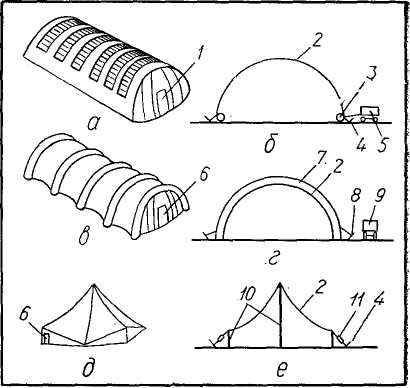

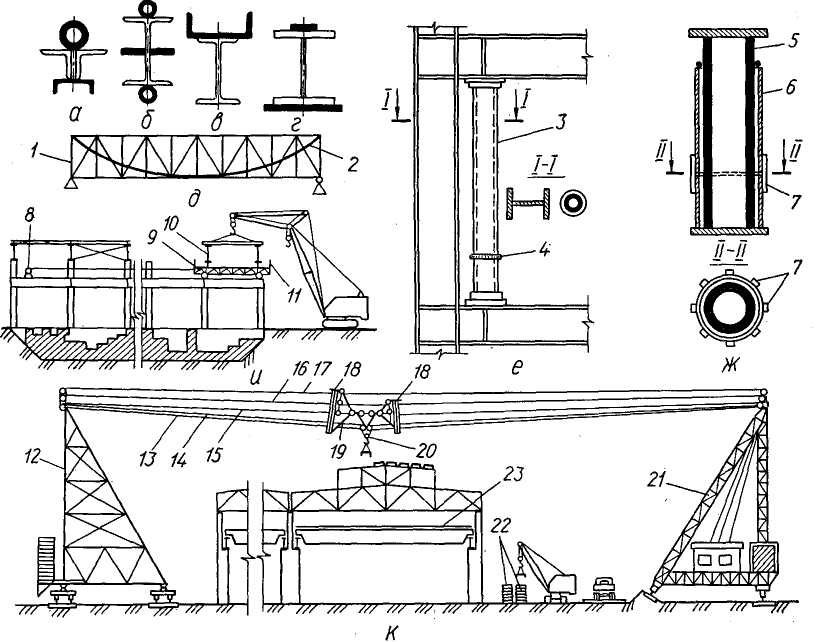

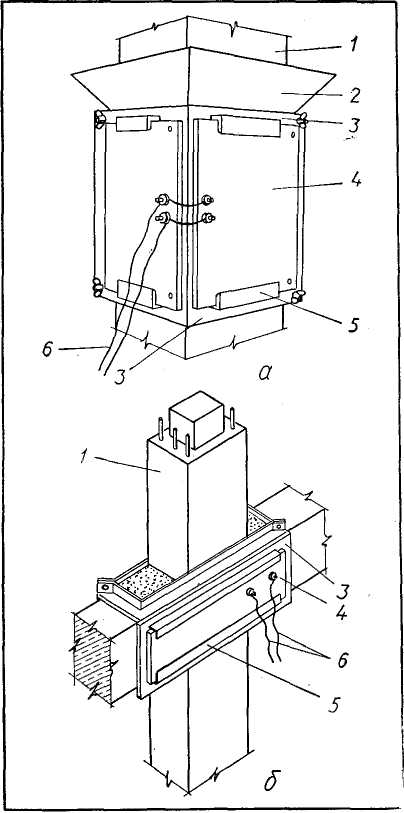

Глава 8 МОНТАЖ СПЕЦИАЛЬНЫХ КОНСТРУКЦИЙ § 1. Общие положения Воздухоопорные, пневмокаркасные и тентовые конструкции (рис. VIII.27, а, в, д) изготавливают из синтетической воздухо- и водонепроницаемой ткани толщиной 1,2 мм, покрытой тонким слоем резины или пластмассы. Форму, устойчивость и несущую способность сооружений из воздухоопорных конструкций обеспечивают постоянно поддерживаемым избыточным атмосферным давлением воздуха (от 1,2 до 2 кПа) внутри помещения, создающим в конструкциях состояние предварительно напряженного растяжения; из пневмокаркасных конструкций — избыточным давлением воздуха от 50 до 150 кПа в пневмоарках каркаса; из тентовых — использованием в качестве каркаса легких складывающихся алюминиевых, стеклопластиковых или полиэтиленовых труб. Достоинства этих конструкций — высокие технологичность и мобильность, малая масса, позволяющие за несколь-  Рис. VIII.27. Общий вид воздухоопорных, пневмокаркасных и тентовых конструкций и схемы их возведения: а, б — воздухоопорное сооружение; в, г — пневмо-каркасное сооружение; д, е — тентовое сооружение; 1 — вход со шлюзом; 2 — оболочка; 3 — резиновая труба, наполненная водой; 4 — анкерное устройство; 5 — воздухонагнетающая установка; 6 — вход без шлюза; 7 — пневмоарка каркаса; 8 — анкер штопорного типа; 9 — компрессор; 10 — поддерживающие стойки; И — натяжные устройств» ко часов перекрыть большие площади и при необходимости в короткое время разобрать их и перебазировать на новое место. Здания и сооружения из этих конструкций используют в качестве полевых зернохранилищ, теплиц, павильонов, передвижных выставочных павильонов, укрытий для возводимых в зимних условиях сооружений, опалубки оболочек и других объектов временного типа. Однако общий срок службы воздухоопорных конструкций на тканевой или пленочной основе составляет до 10 лет. Избыточное давление в зданиях и сооружениях из воздухоопорных конструкций не опасно для людей. Кроме схем, представленнв!х на рис. VIII.27, воздухоопорные объекты бывают куполообразными, а тентовые — цилиндрическими и складчатыми. § 2. Технология монтажа Монтаж воздухоопорных и пневмокаркасных конструкций осуществляют в следующем порядке. Свернутую оболочку привозят на строительную площадку машиной платформенного типа и раскладывают на специально подготовленной площадке. Борта воздухоопор-ных оболочек по периметру крепят резиновыми трубами, наполненными водой или песком, с устройством анкерных креплений (рис. VIII.27, б, г). Концы трубчатых надувных элементов пневмо-каркасных конструкций крепят анкерами штопорного типа. После установки анкерных устройств и закрепления их стальными оттяжками в оболочке или в трубчатом каркасе создают с помощью простейших воздуходувных устройств избыточное давление воздуха, благодаря которому оболочка поднимается в проектное положение. Нагнетающая установка мощностью всего в 245 Вт может поддерживать в проектном положении оболочку, перекрывающую площадь 50 X 15 м. Тентовые конструкции не требуют поддержания в них избыточного давления и поэтому более дешевы в эксплуатации. Их перевозят в сложенном виде. Быстроразъемные соединения элементов каркаса и застегивающие устройства самой оболочки позволяют перевозить их несколькими транспортабельными пакетами. Тентовые конструкции монтируют легкими кранами или вручную, применяя простейшие монтажные приспособления (рис. VIII.27, ё). После подъема оболочку закрепляют по периметру. При наличии в тентовых оболочках наружных поддерживающих стоек их крепят стальными вантами с натяжными устройствами. Глава 9 УСИЛЕНИЕ, ДЕМОНТАЖ И МОНТАЖ СТРОИТЕЛЬНЫХ КОНСТРУКЦИИПРИ РЕКОНСТРУКЦИИ § 1. Усиление конструкций Многие конструкции объекта нуждаются в усилении при его реконструкции. Если усиление невозможно или нецелесообразно, то конструкцию демонтируют и заменяют другой. Целесообразность того или иного способа усиления определяют сравнитель- ным экономическим анализом (расход материала, трудоемкость выполнения работ, общая стоимость, уменьшение количества простоев производства). Сборные железобетонные конструкции усиливают обоймами, набетонками и т. п. При этом конфигурация конструкции усиления должна способствовать удобству подачи и укладки бетонной смеси. Так, при усилении ригелей и балок прямоугольного сечения нижние пояса выполняют тавровыми толщиной не менее 100 мм. В состав арматурных элементов вводят фиксаторы, выверочные болты, устройства для крепления выносных стоек-кондукторов, предназначенных для установки щитов опалубки при бетонировании обойм колонн. В качестве несущих элементов щитовой опалубки используют жесткую (уголковую) арматуру. Толщину обоймы согласуют с характеристиками глубинного вибратора и высотой щитов опалубки. При высоте щитов 600...800 мм толщину обоймы принимают не менее 80 мм. При усилении сжатой зоны, подкрановых балок в качестве несъемной опалубки используют жесткую арматуру в виде сварных профилей. Несъемная опалубка из металлического профилированного настила особенно эффективна при усилении железобетонных покрытий. Усиление железобетонных конструкций металлическими элементами выполняют из типизированных узлов заводского изготовления. При увеличении серийности с 3 до 50 элементов трудоемкость их изготовления снижается в 2 раза. Металлические конструкции усиливают увеличением сечений элементов, снижением массы ограждающих конструкций, предварительным напряжением уси- / ливающих элементов. Усиление сжатых элементов без пред- / варительного напряжения выполняю? уменьшением их расчетной длины (введением дополнительных связей, шпрйн-гелей и т. д.) или, наиболее часто, увеличением сечений элементов (рис. VIII. 28, а, б, в). Перед усилением стержни разгружают, чтобы усилия в них составляли не более 50...60 % расчетных.  Рис. VIII.28. Схемы усиления, демонтажа и монтажа конструкций при реконструкции: а — усиление сжатого стержня решетчатой конструкции; 6 — центрально-сжатой стойки или колонны; в — внецентренно сжатой стойки или колонны; г — балки стальными листами; д — фермы третьим поясом с креплением в верхних узлах; е — стойки рамы телескопическими трубами; ж — предварительно напряженных телескопических труб с элементами, соединяющими обе части наружной (растянутой) трубы; и — замена по-крытия'крупными блоками; к — замена конструкции покрытия с помощью самоходного кабель-крана; / — уси-ливаемай ферма; 2 — элемент усиления; 3 — стойка усиления; 4 — кольцевой сварной шов; 5 — внутренняя (сжатая) труба; 6 — наружная труба; 7 — соединительные элементы; 8 — лебедка; 9 — установщик; 10 — ферма /1ереопирания (ложная); // — ограждение на установщике; 12 — хвостовая башня; 13 — тяговый канат; 14 — подъемный канат; 15 — несущий канат; 16, 17 — нижний и верхний кулачковые канаты; 18 — поддерживающие устройства; 19 — грузовая тележка; 20 — крюковая подвеска; 21 — машинная башня; 22 — / монтируемые и демонтируемые плиты; 23 — защитный настил При усилении балок (рис. VIII.28, г) сварные швы для крепления усиливающих деталей располагают в удобных дл^ сварки местах. Сварочные работы в(У избежание появления деформаций начинают с приварки усиливающих де-тйлей к нижнему поясу, а затем к верхнему. Объем наплавляемого металла в Сварных швах должен быть минимальным по расчетным и технологическим требованиям. Для усиления решетчатых конструк-\ ций стальных ферм используют подведение новых конструкций поясов и установку дополнительных элементов решетки, изменение схемы всей конструк- ции, увеличение сечений отдельных элементов. Эффективно усиление фермы третьим поясом, т. е. превращение ее в шпренгель-ную систему (рис. VIII.28, д). Преимущество этого способа заключается в том, что усиливающие элементы из стальных канатов или из пучков высокопрочной проволоки расположены в пределах высоты фермы. Дальнейшее развитие способов усиления конструкций связано с применением предварительного напряжения, открывшего широкие перспективы для усиления конструкций под нагрузкой. Сущность Способа усиления предварительно напряженными телескопическими трубами заключается в следующем. Разгружающую заранее подготовленную (предварительно напряженную) телескопическую трубчатую стойку устанавливают рядом с усиливаемой стойкой рамы. Усиливающая стойка состоит из двух телескопически соединенных труб, причем внутренняя труба сжата, а наружная растянута. При этом внутренняя труба свободно входит в наружную без излишнего зазора. Предварительное напряжение телескопических труб осуществимо как силовым, так и термическим (электротермическим) и термомеханическим способами. Предварительное напряжение силовым способом дает возможность сразу придать внутренней и наружной трубам одинаковые по величине и противоположные по знаку усилия предварительного напряжения. Такой способ особенно удобен в условиях механических мастерских (при наличии силовых домкратов) и на месте усиления. Контроль усилий предварительного напряжения осуществляют как по манометру, установленному на домкрате, так и по деформациям, замеряемым тензометрами или прогибомерами, установленными на наружной трубе. Телескопическую стойку, применяемую для усиления стальных стержней, ""устанавливают рядом с усиливаемой стальной стойкой или колонной (рис. VIII. 28, е), упирают в ригель с плотным под-клиниванием и креплением к стойке или колонне хомутами для уменьшения ее свободной длины. После этого наружную трубу разрезают вдоль окружности по специальным соединяющим обе ее части элементам (рис. VIII.28, ж). Таким образом с внутренней трубы снимают удерживающее воздействие растянутой наружной трубы. В результате этого внутренняя труба передает часть усилия своего предварительного напряжения (сжатия) на усиливаемую стойку или колонну. Предварительно сжатая внутренняя труба, удлиняясь при этом на величину упругой податливости усиливаемого элемента, воспринимает заданную часть действующей на него нагрузки. Такой предварительно напряженный элемент усиления равноценен элементу с такими же геометрическими параметрами, установленному после полной разгрузки усиливаемой колонны или стойки, но в ненапряженном состоянии. Другими словами, на все время работы конструкции после установки предварительно напряженного элемента усилия напряжения в старом (усиливаемом) и новом (усиливающем) элементах должны быть примерно одинаковы. Причем уже при изготовлении предварительно напряженного усиливающего элемента предварительное напряжение в нем подбирается таким, чтобы оно было примерно равно напряжению в стойке или колонне, подлежащей усилению под полной эксплуатационной нагрузкой. § 2. Демонтаж и монтаж конструкций В зависимости от конкретных условий работ при реконструкции используют различные типы подъемно-транспортных машин и механизмов: самоходные стреловые и башенные краны; установщики мостового типа (для монтажа крупными блоками); кабельные краны (стационарные и передвижные); крыше-вые краны (козловые и стреловые); мос-тостреловые краны. Стреловые и башенные краны, если их можно установить с внешней стороны здания, используют над крайними пролетами, остальные типы машин и механизмов — во всех пролетах. Для замены всего покрытия при высоком уровне внутренней стесненности реконструируемого цеха применяют установщик мостового типа (рис. VIII.28, и). Он состоит из двух продольных и двух поперечных ферм, объединенных системой горизонтальных и вертикальных связей, обеспечивающих его пространственную жесткость. Для демонтажа и монтажа конструкций установщик оснащен шарнир-но закрепленной «ложной» фермой и домкратными устройствами. Перемещение по крановым путям осуществляется при помощи собственного двигателя с приводом на ходовые колеса или электролебедками, установленными на тормозном настиле кранового пути. Работы ведут в следующем порядке. Стреловым краном с внешней стороны цеха в торце пролета демонтируют конструкции покрытия первой ячейки. Этим же краном поднимают установщик. Его подводят под блок покрытия, подлежащий демонтажу, поворачивают «ложную» ферму, крепят ее временными жесткими связями и переопирают на нее плиты покрытия. Стропильную ферму демонтируемого блока крепят к установщику и разъединяют ее сопряжения с оголовками колонн. Подняв блок домкратами установщика на 80... 100 мм, его перемещают в торец здания, где разбирают стреловым краном. Далее процесс повторяется в аналогичной последовательности. При монтаже покрытия с помощью установщика на нем собирают блоки, первый из которых включает две стропильные фермы, связи между ними и плиты покрытия. Затем блок перемещают в конечную ячейку пролета, опускают на колонны, закрепляют, выводят установщик из-под смонтированной ячейки и возвращают в исходное положение. Монтаж последующих ячеек отличается тем, что в состав блока входит только одна стропильная ферма. Плиты одним концом опирают на эту ферму, а другим на «ложную», несколько отступив от их краев. Это позволяет, приблизив установщик к ранее смонтированной ячейке, опереть концы прогонов и плит на смежную стропильную ферму, входящую в состав ранее установленного блока. Затем «ложную» ферму опускают в горизонтальное положение, выводят установщик из-под блока и вновь возвращают в исходное положение. Поэлементную замену конструкций производят в тех случаях, когда вышли из строя отдельные участки ограждающих и несущих конструкций покрытия. В этом случае эффективен кабельный параллель-но-передвижной кран, перемещающийся с внешней стороны вдоль или поперек объекта. При этом можно раскрыть отдельные участки здания, обеспечивая непрерывность производственного процесса предприятия или минимальную продолжительность его остановки. Кабельный параллельно-передвижной кран (рис. VIII.28, к) состоит из машинной и хвостовой башен, между которыми натянут несущий канат. По нему перемещается грузовая тележка с блоками подъемного полиспаста. Один конец подъемного каната закреплен на хвостовой башне, другой идет на барабан подъемной лебедки в машинном помещении. Тележка перемещается при помощи тягового каната, образующего бесконечную замкнутую петлю, который навивается на барабан тяговой лебедки. Грузовая тележка представляет собой легкую металлическую конструкцию, в которой закреплены ходовые колеса тележки и блоки подъемного механизма. Для удерживания всех канатов на определенном расстоянии друг от друга и относительно несущего каната, провес которого сильно меняется при увеличении или уменьшении нагрузки на крюке, служат поддержки. В поддержках — легких металлических рамках, свободно висящих на несущем канате,— имеются по два отверстия, диаметры которых соответствуют размерам одной из пар кулачков — конусов, закрепленных на кулачковых канатах через 50...60 м. На крюке тележки висит второй комплект поддержек. При прохождении тележки кулачок снимает с нее очередную поддержку, а через остальные (с отверстиями большего диаметра) проходит свободно. Одновременно на крюк тележки надевается поддержка со второго кулачкового каната. При движении в обратную сторону процесс повторяется. Ходовые тележки кабельных кранов такие же, как у башенных и козловых кранов. Привод ходовых тележек каждой башни индивидуальный. Так как несущий канат провисает, незначительные нарушения равномерности хода обеих тележек значения не имеют. При замене конструкций фонарей применяют кры-шевые козловые краны. Конструкции поднимают на кровлю и снимают самоходными стреловыми кранами, установленными в торце здания. Монтируемые конструкции подают в зону монтажа и транспортируют демонтируемые в зону действия стрелового крана грузовыми тележками, перемещаемыми с помощью лебедки по путям, уложенным по кровле здания. Значительный эффект при производстве работ по реконструкции дает мос-тостреловой кран. Он представляет собой мостовой электрический кран, оснащенный башенно-стреловым оборудованием. В нем использованы узлы серийных башенных кранов. С его помощью выполняют все работы, связанные с заменой покрытий реконструируемых зданий. Перемещаясь вдоль пролета, кран демонтирует старое покрытие «от себя» и монтирует новое «на себя». Площадки складирования и укрупнительной сборки располагают в свободном торце здания или за его пределами. Грузоподъемность и длина стрелы мос-тостреловых кранов позволяет применять их и для замены каркаса здания, включая колонны и подкрановые балки, а также для реконструкции подземных конструкций. Для мостостреловых кранов не требуется свободного пространства на уровне пола здания, что является существенным преимуществом в стесненных условиях реконструкции. Их применение позволяет строительным организациям избежать дополнительных затрат, связанных с устройством временных дорог и крановых путей. На усиление, демонтаж и монтаж конструкций при реконструкции зданий и сооружений составляют проект производства работ, в котором указывают методы производства работ, границы опасной зоны, способы погрузки демонтированных конструкций на транспортные средства и т. д. Там же разрабатывают инженерные мероприятия, позволяющие снять нагрузку с усиливаемой или демонтируемой конструкции, если она является несущей, а также мероприятия, обеспечивающие устойчивость и сохранность остальных элементов здания. К демонтажу приступают после получения письменного подтверждения службы эксплуатации объекта о том, что все сети и проводки на участке, подлежащем реконструкции, отключены и обесточены. Перед началом работ на действующем объекте ответственные представители генподрядчика и заказчика оформляют актдопуск на выполнение работ, где указываются условия их производства и сроки. Если здание перекрыто фермами и опорная их часть заложена кирпичной кладкой, то ее разбирают до демонтажа связей. Все демонтируемые элементы до срезки креплений надежно стропят и поддерживают краном. Болтовые соединения конструкций при сильной коррозии удаляют с помощью газовой резки. Для производства работ на высоте (разъема и снятия креплений, разборки кирпичного заполнения, срубки бетона и т. п.) в качестве вспомогательных механизмов используют вышки и подъемники типа С-589, Ш2СВ-14, С-546 (рис. VIП.7, б), а также устанавливают инвентарные леса. Все работы по демонтажу выполняют под руководством мастера или прораба. Для обеспечения безопасных условий работ по монтажу новых строительных конструкций при реконструкции, особенно при надстройке, устраивают прочные защитные настилы над действующим объектом, дополнительные входы в здание и выходы из него, осуществляют процессы на небольших участках, в ночную смену. Не разрешается складировать демонтируемые элементы и разбираемые детали на лесах и подмостях. § 3. Особенности монтажа и демонтажа конструкций в зимних условиях и условиях жаркого климата Учет специфических зимних условий и жаркого климата существенно влияет на эффективность работ, включая их качество. При отрицательных температурах монтаж фундаментов необходимо производить на незамерзшем основании. Для этого грунт в котловане или траншее разрабатывают выше проектного уровня на 15...20 см. Доразраба-тывают грунт непосредственно перед монтажом фундаментов. Интервал между разработкой грунта и укладкой фундаментных блоков должен быть не более 2 ч. Дно котлованов, отрытых в глинистых, пучинистых грунтах, и установленные на них конструкции утепляют, засыпая сухой котельный шлак или золу слоем 70 см. Гравелистые и песчаные грунты, которые при замерзании и оттаивании не вызывают пучения и деформации основания, можно не утеплять. Запрещается устраивать в зимнее время песчаные фундаменты-подушки и выравнивающие песчаные слои толщиной более 10 см. При монтаже в зимних условиях блоков фундаментов и стен подвала или подполья выполняют следующие требования. Для хранения блоков, панелей и других конструкций на складе применяют высокие подкладки и принимают меры, исключающие обледенение опорных поверхностей. Бетонные поверхности перед устройством растворной постели очищают от снега и наледи скребками, щетками, горячим воздухом (применять для этой цели горячую воду или пар не разрешается). Нельзя увеличивать толщину швов по сравнению с указанной в проекте. Соблюдают указания проекта по выполнению дополнительных мероприятий (повышение марок раствора, закладка металлических связей). Пазухи между стенами подвала и откосами котлована засыпают немерзлым грунтом. Во избежание преждевременного замерзания раствор в стыках расстилают за 1...2 мин до установки блока или панели. Бетонную или растворную смесь, укладываемую в вертикальные стыки, уплотняют глубинными вибраторами, диаметр рабочей части которых не более 35 мм. Для работы при отрицательных температурах монтажники должны пользоваться нескользящей обувью, очищать инвентарные подмости, стремянки, площадки от льда и снега. На монтажной площадке очищенные от снега и льда все проходы, марши, рабочие места посыпают песком. Монтажные работы при гололедице, сильном снегопаде не допускаются. Стыки сборных железобетонных конструкций, воспринимающие расчетные усилия, замоноличивают раствором или бетоном марки не ниже марки бетона конструкций. Предварительно стык про- гревают горячим воздухом до +10... ...15 °С, а затем выдерживают бетон или раствор методом термоса или прогревают электротоком, паром или горячим воздухом. Выбор метода выдерживания бетона (раствора) определяется предъявляемыми к нему требованиями, темпом монтажа, температурой наружного воздуха и наличием соответствующих материалов и оборудования. Стыки с открытыми металлическими частями отогревают и прогревают с помощью греющей опалубки. Такая опалубка может иметь различную форму и конструкцию. Инвентарная металлическая опалубка с греющими электрическими кассетами (рис. VI 11.29, а, б) состоит из металлических листов, определяющих контур стыка конструкции, кассет и уголков для их крепления. Электрические кассеты представляют собой асбестоцементные листы со спиралью. Их устанавливают на поверхность опалубки стыка, вдвигая между нижним и верхним уголками. Асбестоцемент-ный лист имеет много отверстий, что улучшает передачу тепла опалубке. Электрические кассеты подсоединяют параллельно к питающей сети с напряжением 65 В. Температуру контролируют термометром, который вставляют в предусмотренное в опалубке и кассете отверстие. Для предварительного прогрева полости стыка кассеты включают в сеть, но на период укладки бетонной смеси отключают. После укладки и вибрирования бетонной смеси кассеты вновь подключают уже для ее термообработки. Металлическая инвентарная опалубка в сочетании с электрическими кассетами имеет преимущество по сравнению с опалубкой с вмонтированными в них нагревателями, поскольку эта же инвентарная опалубка, но без кассет может быть использована и летом. Обогрев выполняют также с помощью отражательных печей, внутренних нагревательных приборов, индукционным способом. Электропрогрев бетона стыков применяют, используя все виды электродов. Если темпы монтажа и сроки загру-жения конструкций допускают медленное твердение бетона, следует применять для замоноличивания стыков бетонные смеси или растворы с противо-морозными добавками, твердеющие без обогрева (см. раздел VII). Применение бетонной смеси и растворов с противоморозными добавками не рекомендуется для заделки стыков в агрессивных средах, при влажности более 60 % и температуре среды выше 60 °С, вблизи от источников тока высокого напряжения и в конструкциях, испытывающих динамические нагрузки. Стыками, не воспринимающими расчетных усилий, являются швы между панелями перекрытий жилых, гражданских и промышленных зданий и другие зазоры между сборными элементами. Их заделывают бетоном или раствором положительной температуры, сразу же вибрируют, затем допускают замораживание. При оттаивании бетон или раствор твердеет и обеспечивает достаточную прочность. Рекомендуется применять для бетонов и растворов портландцемент марки М400 и выше, а также быстр ©твердеющие и глиноземистые цементы. В условиях жаркого климата монтаж строительных конструкций значительно усложняется по сравнению с обычными условиями. Высокая температура наружного воздуха в середине дня заставляет прерывать рабочую смену на несколько часов, чтобы сохранить производительность труда исполнителей. Кроме этого, монтажникам предоставляется право на дополнительные перерывы в течение полусмен. В технологии ряда работ появляются дополнительные операции и даже мокрые процессы по окончательному закреплению конструкций. Значительно увеличивается трудоемкость ухода за бетоном или раствором, которые необходимо предохранить от пересыхания.  Рис. VIII.29. Отогрев стыкуемых конструкций и прогрев бетона в стыке с помощью металлической опалубки с электрическими греющими кассетами: а — отогрев сопрягаемых элементов колонн; б — прогрев бетона стыка колонны и ригелей; 1 — колонна; 2 — воронка для укладки бетонной смеси; 3 — опалубка; 4 — кассета; 5 — уголок; 6 — изолированный электропровод Сложный комплексный процесс демонтажа строительных конструкций в зимних условиях и условиях жаркого климата так же, как и монтаж, приобретает специфические особенности. Они связаны с появлением ряда дополнительных работ по созданию условий производительного труда для исполнителей и обеспечению максимальной совмещаемое™ усиления сохраняемых конструкций, демонтажа старых и монтажа новых. При этом необходимо создать также условия для максимальной совме-щаемости функционирования реконструируемых объектов и деятельности строителей. |