Технология стр. пр.. Головное издательство издательского объединения

Скачать 18.72 Mb. Скачать 18.72 Mb.

|

|

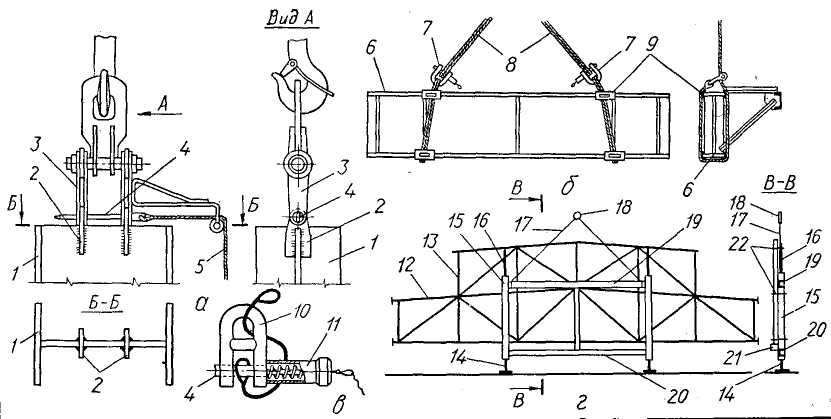

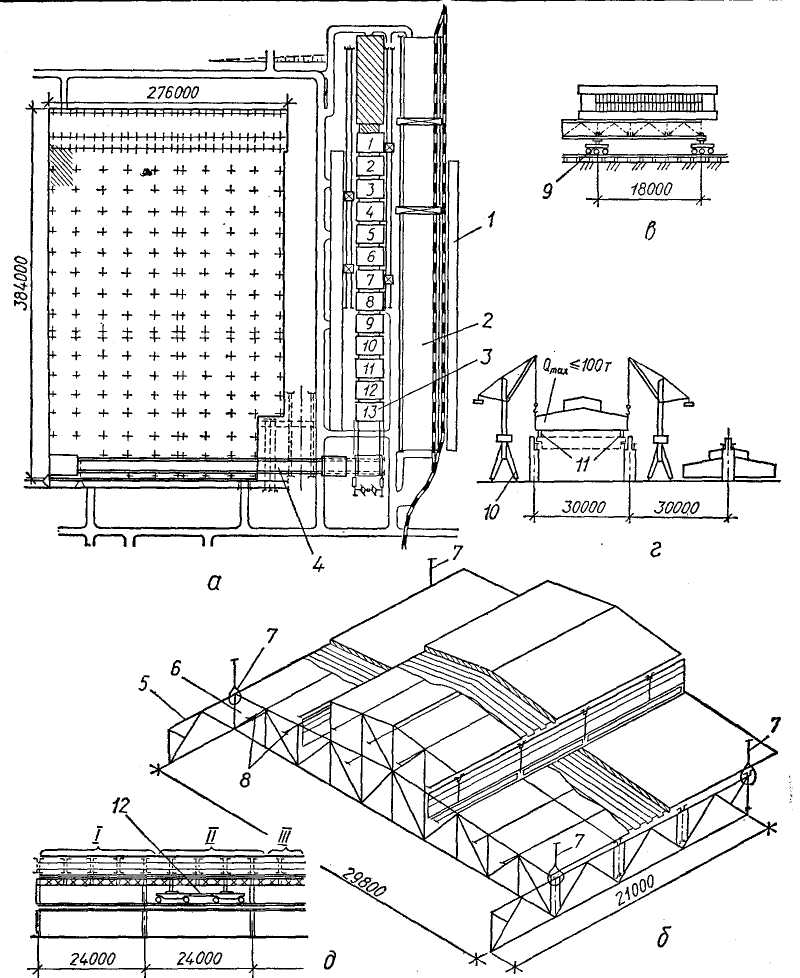

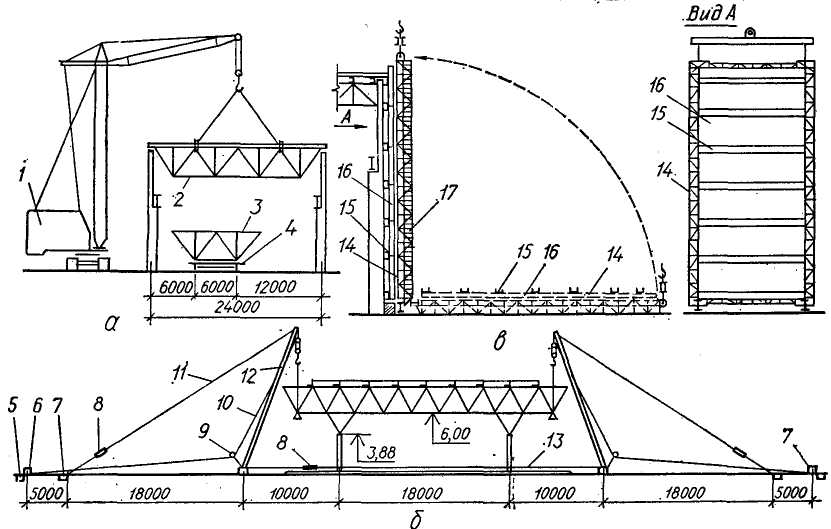

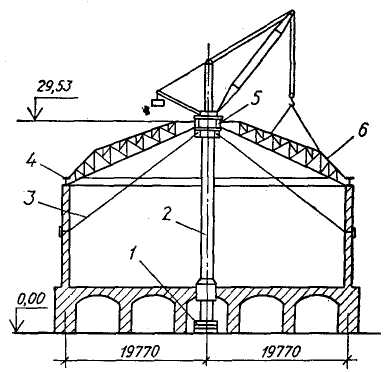

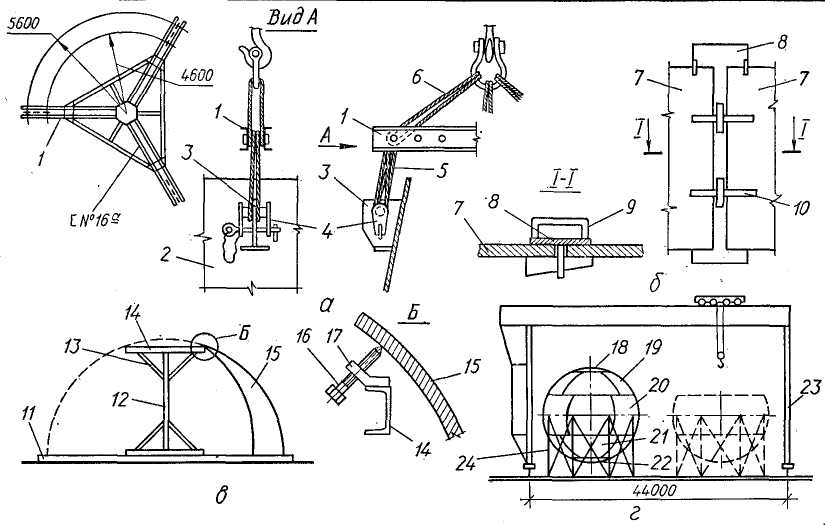

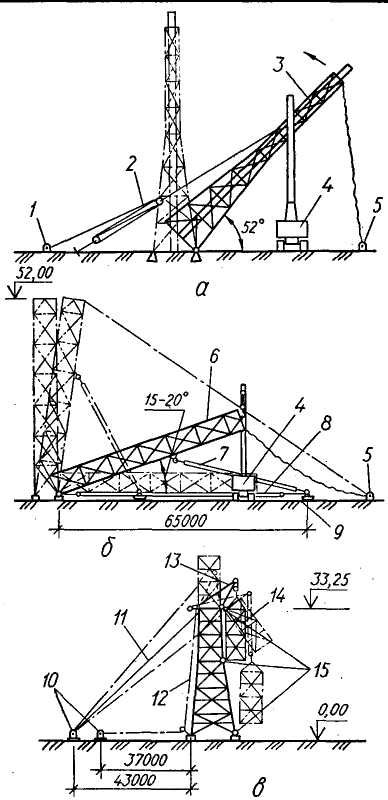

Глава 7 МОНТАЖ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ § 1. Монтаж каркасов одноэтажных и многоэтажных зданий В строительстве металлические конструкции применяют в тех случаях, когда использование металла более целесообразно по сравнению со сборным железобетоном. Так, для изготовления фермы пролетом более 24 м требуется металла столько же, сколько для армирования железобетонной фермы такого же пролета. Ввиду значительной гибкости стальных конструкций необходимо при перевозке и монтаже принимать меры, исключающие повреждение поверхностей и стыковых кромок. Учитывая относительно небольшую массу некоторых, конструкций каркаса зданий, необходимо стремиться к оптимальному их укрупнению, созданию  Рис. VIII.21. Схемы захвата стальных конструкций: а — строповка колонны полуавтоматическим захватом; б — строповка подкрановой балки с тормозной фермой; в — замок полуавтоматического стропа; г — усиление для подъема фермы универсальной траверсой; 1 — колонна; 2 — планка; 3 — захват; 4 — штырь; 5 — канат для расстроповки; 6 — подкрановая балка; 7 — замок полуавтоматического стропа; 8 — трос; 9 — подкладка; 10 — скоба замка; // — обойма с пружиной; 12 — ферма; 13 — фонарь; 14 — выдвижная опора; 15 — стойка; 16 — выдвижная стойка; 17 — стропы; 18 — кольцо, надеваемое на крюк крана; 19 — элемент усиления верхнего пояса фермы; 20 — элемент усиления нижнего пояса фермы; 21 — кронштейн траверсы для опоры нижнего пояса; 22 — инвентарные хомуты для крепления фермы к траверсе плоских рам, пространственных блоков и т. п. Процесс установки колонн состоит из подготовки фундаментов, строповки, подъема, наводки на опоры или встык, установки, временного закрепления, выверки и окончательного закрепления в проектном положении . При подготовке фундаментов проверяют соответствие нанесенных на них осевых рисок продольным и поперечным осям здания, отметки опорных поверхностей, расположение анкерных болтов. Иногда анкерные болты ставят в специальных углублениях (клюзах), которые позволяют за счет отгиба болтов несколько исправлять неточность их установки. В некоторых случаях анкерные болты устанавливают на эпоксидном клее в отверстия, высверленные в фундаменте. Колонны захватывают стропами или полуавтоматическими приспособлениями (рис. VIII.21, а). До подъема наколоннах крепят хомуты для навески подмостей и лестницы для монтажников. Поднимают колонны одним из спо- собов, описанных в гл. 5. Для облегчения наводки башмаков на анкерные болты фундаментов надевают стальные конусные колпаки, которые предохраняют резьбу болтов от сминания. Колонны с фрезерованными подошвами башмаков устанавливают на поверхность фундаментов, возведенных до проектной отметки, или на заранее установленные опорные плиты со строганой поверхностью. Колонны с обычными подошвами башмаков устанавливают на балки или рельсы, поверхность которых выверена, или на металлические подкладки общей толщиной 20... ... 30 мм с последующей подливкой цементного раствора. Применение фрезерованных башмаков и строганых плит позволяет вести безвыверочную установку колонн и подкрановых балок, что сокращает трудоемкость монтажа на 30 %. Устойчивость колонн до окончательного закрепления обеспечивают затяжкой анкерных болтов, постановкой дополнительных расчалок вдоль ряда для высоких колонн и крестообразных расчалок для высоких колонн с узким башмаком. Первые две смонтированные колонны раскрепляют постоянными или временными жесткими связями. Подкрановые балки укрупняют в один монтажный элемент с тормозными фермами (рис. VIII.21, б) в зоне действия монтажного крана. Поднимают их с помощью захватов дистанционной расстро-повки (рис. VIII.21, в). Балки большой массы монтируют из двух элементов с использованием промежуточной опоры или после укрупнения — двумя кранами. При установке балки монтажники находятся на подмостях, закрепленных на колоннах. Предварительную выверку производят до снятия крюка крана, а окончательную с исправлением положения балок в плане и по высоте домкратами — извлечением или добавлением подкладок после окончательного закрепления основных несущих конструкций каркаса в пределах температурного блока. Балки временно закрепляют болтами или заклепками (40 %), а сварные приваривают в объеме, определяемом расчетом и указываемом на чертежах. Фермы монтируют только после окончательного закрепления колонн и связей между ними. В зависимости от длины их стропят в двух или четырех точках траверсами с захватами дистанционного управления. Если устойчивость ферм недостаточна, их усиливают. Применение специального способа строповки позволяет избежать временного усиления ферм брусьями и бревнами, которое трудоемко и небезопасно при монтаже. Универсальная траверса для подъема стальных ферм за две точки (рис. VIII.21, г) обеспечивает усиление нижнего пояса на участке возникновения наибольших сжимающих усилий. Траверса имеет вертикальные стойки с кронштейнами, на которые опирается ферма в уровне нижнего пояса. Стойки являются также элементами усиления фермы при переводе ее из горизонтального положения в вертикальное. Для подъема фермы совместно с фонарем траверса имеет выдвижные стойки, усиливающие вертикальные элементы фонарной фермы во время кантования. Выдвижные опоры в нижней части траверсы исключают опирание нижнего пояса на землю при кантовании. После установки фермы на опоры и ее вре- менного закрепления траверсу краном несколько опускают, чтобы освободить кронштейны от нагрузки, и оттяжками отводят в сторону. Во избежание раскачивания при подъеме к концам фермы крепят пеньковые оттяжки, которыми ее придерживают и направляют. Устойчивость первой фермы до расстроповки обеспечивают четырьмя расчалками. Вторую и каждую последующую фермы крепят к ранее установленным постоянными связями или временными в виде распорок. Минимальное количество распорок для бесфонарных ферм пролетом 18 м — 2, пролетом более 18 м — 3, для ферм с фонарем — соответственно 3 и 6. Для обеспечения устойчивости ферм плиты покрытия укладывают симметрично от опорных узлов к коньку, при наличии фонаря — сначала по ферме в том же порядке, а затем по фонарю от конька к краям. После выверки конструкций монтажного участка (температурного блока в пределах пролета) окончательно закрепляют монтажные стыки сваркой или установкой болтов. Приемку этой работы оформляют актом. Противокоррозионную окраску конструкций производят после их приемки, о чем также составляется акт. § 2. Конвейерная сборкаи крупноблочный монтаж конструкций покрытий промышленных зданий Увеличение мощности промышленных предприятий и использование принципа блокированной компоновки при их проектировании привели к необходимости строительства многопролетных зданий, занимающих площадь в десятки тысяч квадратных метров. Возведение таких зданий поставило много новых задач в связи с усложнением монтажа покрытий и устройства кровли. Решение их привело к созданию метода конвейерного изготовления и монтажа блоков покрытий зданий, который начали применять в строительстве автомобильных и других заводов в нашей стране в 70-е годы, успешно используется в настоящее время и будет применяться в будущем.  Рис. VIII.22. Схема конвейерной сборки и крупноблочного,монтажа покрытий промышленных зданий: а - схема конвейера укрупнительной сборки и монтажа блоков покрытия; б - конструкция блока покрытия; . - расположение блока на тележке; г - подъем и размещение блока на установщике; Ь - "°«a™ блоков к заданному месту; / - склад конструкций; 2 - площадка укрупнительной сборки; 3 - посты конвейерной линии} 5 - передатЛная линия? 5, 6 - подстропильная и стропильная фермы; 7 - места строповки блока;,I -прогоны' 9 - тележка; 10 — кран БК-ЮОО грузоподъемностью 50 т; // - домкраты; 12 — мостовой установщик Суть конвейерного изготовления и монтажа состоит в том, что на специальных поточно-конвейерных линиях производят сборку пространственных металлических строительно-технологических блоков покрытия с высокой степенью готовности и затем устанавливают их в проектное положение (рис. VIII.22, а). Такой блок обычно сострит из двух подстропильных и двух — четырех стропильных ферм, связанных двухконсольными прогонами, связями и профилированным настилом (рис. VIII.22, б). В блоки монтируют все технологическое оборудование, которое должно быть размещено в межферменном пространстве. По оцинкованному профилированному настилу толщиной 1 мм устраивают пароизоляцию, теплоизоляцию и гидроизоляционный ковер. Все металлоконструкции окрашивают. Масса такого блока составляет 40...50, а иногда достигает 100 т. Блоки собирают на конвейерной линии, представляющей собой рельсовый путь, по которому перемещаются тележки-кондукторы (рис. VI 1.22, а, в). Число постов на конвейере зависит от сложности выполняемых работ, начиная от укрупнительной сборки металлоконструкций блока, монтажа технологического оборудования и заканчивая окраской их поверхностей. Посты оснащают подмостями, приспособлениями, сборочными кранами и другими средствами комплексной механизации работ. В зимних условиях часть постов располагают в тепляках. Рядом с постами конвейера размещают склады металлоконструкций, строительных материалов и технологического оборудования, из которых собирают блоки. Освободившиеся тележки-кондукторы возвращают на первый пост по параллельному пути или краном. Собранный и отделанный блок одним или двумя кранами переносят на установщик, который находится в каждом пролете здания и состоит из двух мостовых кранов, оснащенных домкратами (рис. VIII.22, г, д). Установщики доставляют блоки в соответствующую ячейку и устанавливают их в проектное положение домкратами. После окончательного закрепления блоков заделы- вают стыки тепло- и гидроизоляционных слоев кровли. Ритм работы конвейера составляет примерно 4 ч, производительность — четыре блока в сутки при двухсменной работе. чительно сократить срок строительства по сравнению с обычным монтажом. Однако для создания конвейера и обеспечения его функционирования необходимы значительные затраты. Только кранов разной грузоподъемности требуется до десяти. Поэтому создание конвейера и его использование целесообразно при возведении зданий, площадь которых составляет более 50 тыс. м2. § 3. Особенностимонтажа легких несущих и ограждающих конструкций, оконных блоков и витражей Одним из направлений, позволяющих расширить практику полносборного строительства, является организация производства и монтажа комплектных унифицированных несущих и ограждающих конструкций зданий и сооружений. В 70-е годы в стране развилась новая отрасль строительной индустрии — заводское производство легких унифицированных несущих стальных конструкций (пространственных решетчатых, структурных, рамных, в виде ферм из труб и т. д.), а также легких ограждающих конструкций, изготовляемых на высокомеханизированных линиях. Отличительная особенность новой отрасли индустрии состоит в том, что специализированные предприятия обеспечивают строительство не только конструкциями каркаса здания, но и всеми элементами и деталями стен и покрытий, включая оконные блоки и панели фонарей, ворота, дверные блоки в комплекте с приборами открывания, а также конструкциями и деталями перегородок и встроенных помещений и деталями для наружной и внутренней отделки зданий. К легким относятся несущие и ограждающие конструкции, суммарная масса которых в расчете на 1 м2 ограждающей поверхности здания (включая защитные покрытия) не превышает 150 кг. Легкие конструкции зданий можно разделить на две группы: с традиционными решениями (колонны, плоские фермы или рамы, фонари, связи); с покрытиями из различных структур (типа «Кисловодск», «Берлин», ЦНИИСК и др.). Для обоих типов в качестве стеновых ограждений используют как железобетонные, так и металлические утепленные панели, а в качестве покрытий — профилированный настил, панели из асбестоцемента и других материалов с легким эффективным утеплителем. Различие конструктивных решений обусловливает и некоторые различия в методах организации монтажа конструкций. Для конструкций с традиционным решением разработаны высокоэффективные методы — безвыверочный монтаж колонн и подкрановых балок, сборка блоков покрытий на конвейерных линиях до полной строительной готовности с последующим крупноблочным монтажом. Организация монтажа структурных конструкций в первую очередь зависит от объема работ на сооружаемом объекте. Если площадь объекта значительная (10... 15 тыс. м2), наиболее целесообразен конвейерный метод монтажа. Для этого, как и при сборке блоков из традиционных конструкций,организуют конвейерные линии, на которых собирают пространственные блоки 'С структур. При небольшом числе структурных конструкций устройство конвейерной линии экономически нецелесообразно. В этом случае структурные блоки собирают на стенде или специально подготовленной площадке у места монтажа и готовыми поднимают в проектное положение. Монтаж структурных конструкций из прокатных профилей (типа ЦНИИСК) размерами 12 X 18 и 12 х 24 м, со-: стоящих из двух торцовых ферм, эле-^ментов верхнего и нижнего пояса и ре-"мшетки, является менее трудоемким по сравнению с трубчатыми конструкциями типа «Кисловодск» и «Берлин», бла-Ггодаря применению обычных болтовых соединений и возможности осуществления сборки в простейших кондукторах. Конструкция узлов позволяет использовать гайковерты. Структурные конструкции типа ЦНИИСК собирают на конвейерной линии на специальных стендах-тележках (рис. VIII.23, а) в блоки полной строительной готовности и монтируют строительным краном типа СКГ-100. При отсутствии кранов необходимой грузоподъемности и незначительных объемах работ (одна — четыре структуры) блок поднимают с помощью двух инвентарных шевров (рис. VIII.23, б). Трудоемкость монтажа структурных конструкций типа ЦНИИСК на 1 м2 покрытия — 0,43 чел.-ч, «Кисловодск» — 0,47, «Берлин» — 0,45. При этом выработка составляет 350...400 кг/чел.-день. Для стен с пониженной теплопроводностью отечественной промышленностью освоен выпуск панелей, состоящих из наружной и внутренней металлических обшивок и слоя плитного утеплителя. Эту конструкцию отличают высокая заводская готовность и малая плотность. Панели обладают достаточной транспортабельностью и легко укрупняются в картины размером 6 X X 24 м с помощью горизонтального стенда-кондуктора, выполненного из двух пространственных ферм прямоугольного сечения, соединенных между собой площадками, с которых картину крепят к каркасу. В собранном виде стенд является жесткой, геометрически неизменяемой конструкцией. В процессе укрупнения на стенд, занимающий горизонтальное положение, укладывают краном стеновые панели, соединяя их между собой. Сверху размещают и крепят к этому же стенду ригели фахверка. Затем собранный плоский блок вместе с кондуктором поднимают (рис. VIII.23, в) и прислоняют к колоннам здания так, чтобы вертикальный стык монтируемой картины совместился со стыком ранее установленной. Крепление производят с лестниц, имеющихся внутри ферм стенда, и с горизонтальных площадок. В зданиях с легкими покрытиями для обеспечения естественного освещения используют зенитные фонари.  Рис. VIII.23. Монтаж легких конструкций: а — схема монтажа конструкций из прокатных профилей; б — схема подъема блока двумя шеврами; в — схема сборки и монтажа стенового ограждения крупными блоками; / — монтажный кран; 2 — монтируемый блок; 3 — собираемый блок; 4 — стенд-тележка; 5 — якорь лебедки; 6 — электролебедка; 7 — якорь; 8. — винтовая стяжка; 9 — отводной блок; 10 — канат грузового полиспаста диаметром 17 мм; // — расчалка из каната диаметром 27 мм; 12 — шевр; 13 — тяга из каната диаметром 25 мм; 14 — стойка; 15 — ригель; 16 — стеновая панель; 17 — лестница Незначительное возвышение их над кровлей устраняет образование снеговых мешков. Размеры световых проемов зенитных фонарей — от 1 X 1,5 м до 3 х X 6 м. Светопропускающее заполнение из листового силикатного стекла, стек-лопакетов или профильного стекла крепят к металлическим опорным контурам, оснащенным снизу защитной сеткой. Монтаж комплексных панелей зенитных фонарей не отличается от монтажа панелей покрытия. Оконные и дверные блоки, ворота, витражи и другие светопрозрачные конструкции устанавливают в проектное положение, как и панели стенового ограждения. Эффективность монтажа повышается, если габариты этих конструкций соответствуют или кратны габаритам рядовых элементов ограждений. § 4. Монтаж купольных, арочных и мембранных конструкций покрытий Купола бывают ребристыми, ребристо-кольцевыми и сетчатыми. Ребристый купол состоит из системы плоских ферм, связанных понизу и поверху кольцами. Верхние пояса ферм образуют поверхность вращения (сферическую или параболическую). Такой купол является распорной системой, нижнее кольцо которой подвергается усилиям растяжения, а верхнее — сжатия. Кольцевые прогоны, обладающие малой жесткостью, шарнирно прикрепляются к ребрам и на деформацию ребер практически не влияют. В ребристо-кольцевом куполе кольцевые прогоны соединяются с ребрами более жестко, и разгружающее влияние колец значительно снижает усилия в радиальных ребрах. Сетчатый купол образуется включением во все панели ребристо-кольцевого купола дополнительных связей, что приводит к значительному увеличению жесткости системы и улучшению работы на несимметричные нагрузки. Ребристые купола монтируют из отдельных элементов. В центре купола устанавливают временную опору (рис. VIII.24), на которой закрепляют опорное кольцо. Иногда этой опорой служит сам кран.  Рис. VIII.24. Схема монтажа ребристого купола: / — опорная клетка с клиньями для раскружали-вания; 2 — кран-мачта (временная опора); 3 — расчалки крана-мачты; 4 — опорное горизонтальное кольцо, воспринимающее распор; 5 — центральное кольцо купола; 6 — монтируемая ферма Фермы укрупняют на земле и монтируют в порядке, исключающем одностороннюю нагрузку на временную опору. Сначала устанавливают одну ферму против другой, затем две другие по диаметру, перпендикулярному к первым двум. Далее в каждом из четырех секторов монтируют по одной ферме, равномерно образуя всю поверхность купола. Если фермы гибкие из плоскости, их либо укрупняют по две с распорками и связями, либо, сохраняя описанный порядок, устанавливают вначале не по одной, а по две фермы, соединяя их связями в жесткий блок. Раскружаливают купол ослаблением клиньев в основании монтажной опоры или при помощи домкратов в верхней ее части. Арочные покрытия выполняют из двух- или трехшарнирных арок и арок с затяжками. Из-за значительной гибкости арок их монтируют частями с применением временных опор. Для монтажа используют самоходные краны. Устойчивость арок в процессе монтажа обеспечивают постановкой расчалок и связей. После сборки каждой пары арок их раскружаливают, т. е. включают в работу с освобождением временных опор. Монтаж арок пролетами более 30 м с затяжками может быть эффективен при условии жесткого крепления подвесок и затяжки к арке (из плоскости). При таком решении монтаж блока, состоящего из части арки, затяжки и подвесок затяжки, не будет вызывать трудностей. В зависимости от пролета и массы трехшарнирные арки собирают из двух полу арок или блоков из двух полу арок, скрепленных прогонами. Трехшарнирные арки монтируют с помощью центральной опоры, которую переставляют после закрепления полуарок в шарнире. Мембранное « покрытие представляет собой висячую систему в виде предварительно напряженной стальной мембраны, натянутой на железобетонный опорный контур и совмещаю- щей несущие и ограждающие функции. Элементы мембраны сваривают в заводских условиях в полотнища шириной до 6 м. Такие полотнища в виде рулона диаметром до 2,5 м и массой 7...8 т доставляют на строительную площадку. Один конец рулона закрепляют на участке опорного контура, а рулон при помощи специальной траверсы краном разматывают на всю длину, натягивают лебедками и закрепляют на противоположном участке опорного контура. Смежные полотнища сваривают с нахлесткой в 50 мм. При строительстве спортивных, выставочных и торговых залов применяют листовые седловидные покрытия из алюминиевых лент. Их устраивают по подобию ортогональной седловидной вантовой сети. Ленты изготавливают в заводских условиях и доставляют на строительную площадку в виде рулонов шириной до 22 м. Монтаж таких покрытий во многом аналогичен монтажу вантовых покрытий. § 5. Монтаж листовых конструкций Листовыми называют сплошные тонкостенные пространственные конструкции в виде оболочек цилиндрической, конической, сферической и других форм  Рис. VIII.25. Схема строповки, временного закрепления, укрупнения и монтажа листовых конструкций: а -— строповка листовых поясов трехлучевой траверсой; б — подготовка стыка для сварки с помощью сборочного приспособления; б — схема сборки полусферы резервуара из штампованных лепестков; г — схема монтажа сферических газгольдеров; / — траверса; 2 — лист пояса; 3 — временно приваренные косынки; 4 — захват с запорной чекой; 5 — универсальный строп для захвата; в — универсальный строп для подвески траверсы; 7 — свариваемые листы; 8 — выводная планка; 9 — сборочная скоба; 10 — клиновой зажим; 11 — стенд Для сборки; 12 — временная стойка; 13 — подкосы; 14 — опорное кольцо; 15 — лепесток оболочки; 16 — регулировочный винт; 17 — гайка; 18 — шапка; 19 — верхний пояс; 20 — экваториальный пояс; 21— нижний пояс; 22 — днище; 23 — козловой кран; 24 — стойки газгольдера (резервуары, газгольдеры, доменные печи и т. п.). Их монтируют: из отдельных листов толщиной 3...45 мм; поясами, собранными из ряда листов (цар-гами); разворачиванием изготовленных на заводах рулонов; в целом виде, предварительно собрав на земле. Отдельными листами монтируют сооружения в тех случаях, когда толщина листов не позволяет свернуть их в рулон, а также сооружения, имеющие сложную поверхность. Например, на монтажную площадку резервуаров вместимостью более 50 тыс. м3 поставляют: стенку в виде отдельных вальцованных листов размером 8 X 2 м с обработанными кромками и приваренными сборочными приспособлениями; центральную часть днища и плавающей крыши в виде полотнищ, свернутых в рулоны массой до 48 т каждый (в соответствии с грузоподъемностью применяемых кранов); сегментные окрайки днища в виде от- дельных обработанных листов; кольцо жесткости и коробку понтона в виде монтажных элементов. До начала монтажа конструкций с помощью теодолита и мерной ленты на основании размечают главные оси резервуара, центр, кольцевые риски, определяющие положение кольца днища из окрайков. Монтаж конструкций ведут гусеничным краном, двумя трубоукладчиками, которые используют как тракторы и краны, тягачом с полуприцепом, применяют внутренние и наружные металлические сборно-разборные подмости, комплект монтажных траверс и захватных приспособлений. Элементы наружного кольца днища раскладывают и частично сваривают. Затем с помощью трубоукладчика раскатывают рулоны днища и собирают полотнища вначале с точечной сваркой. Листы первого пояса стенки устанав- ливают по кольцевым рискам, нанесенным на днище, и закрепляют сборочными приспособлениями. Окончательно днище собирают и сваривают после установки опорных плит под стойки плавающей крыши и сварки первого пояса. После проверки плотности швов днища резервуара вакуум-камерой на нем собирают плавающую крышу (она предотвращает испарение хранящейся жидкости), элементы которой подают в резервуар монтажным краном. Одновременно с закреплением понтонов крыши монтируют стенку резервуара. Листы размером 8 X 2 м заранее сваривают на стенде по два и устанавливают краном, перемещающимся вокруг резервуара. Укрупненные листы стропят с помощью траверс (рис. VIII.25, а) или скоб, используя сборочные детали, приваренные к листам. Вертикальные и горизонтальные листы соединяют с помощью стяжных приспособлений, конструкция которых должна быть такой, чтобы они могли выполнять свои функции без временно привариваемых элементов, требующих расхода дополнительного металла (рис. VIII.25, б). Устойчивость стенки во время монтажа обеспечивается кольцевыми подмостями, которые удерживают ее даже при сильном ветре и позволяют вести с них все сборочно-сварочные работы. Промежуточные испытания сварных швов проводят в процессе работ: днища — вакуум-камерой, стенки — керосином и просвечиванием рентгеновскими лучами. Окончательно резервуар испытывают гидравлическим способом. Оболочки шаровых резервуаров, например вместимостью 600 м3 с толщиной стенки 34 мм, монтируют из двух полусфер, предварительно собранных из штампованных полулепестков (рис. VIII.25, в). Полусферы собирают на стенде выпуклостью вверх. В центре стенда устанавливают стойку с опорным кольцом, на которое опираются поочередно полулепестки оболочки. Положение полулепестков регулируют винтами. Полностью собранную оболочку сваривают. Сферические газгольдеры вместимостью 2000 м3 имеют диаметр оболочки 16 м и массу 251 т при толщине 36 мм (рис. VIII.25, г). При возведении оболочку расчленяют на нижний, экваториальный и верхний пояса; пояса поставляются заводом-изготовителем в виде 18 лепестков двоякой кривизны. На стенде-манипуляторе по три лепестка укрупняют в монтажные элементы. Соответственно каждый пояс монтируют из шести укрупненных элементов. Сначала на временные подмости укладывают днище и устанавливают нижний пояс; затем к стойкам газгольдера крепят экваториальный пояс. Мери-диальные швы смежных поясов располагают вразбежку. После монтажа экваториального пояса к нему крепят нижний пояс с днищем, затем устанавливают элементы верхнего пояса и шапку. Все элементы газгольдера монтируют козловым краном грузоподъемностью 25 т. Сборку и сварку выполняют с наружных и внутренних подмостей. § 6. Монтажметаллических конструкций высотных инженерных сооружений Высотными инженерными сооружениями являются опоры линий электропередачи, радиомачты, телевизионные башни, дымовые и вентиляционные трубы, опоры канатных дорог и т. п. Для этих сооружений характерны высота до нескольких сот метров и незначительные размеры в плане. В зависимости от конструктивного решения, параметров монтажных элементов, условий строительства высотные сооружения монтируют в целом виде, наращиванием или подращиванием. В целом виде ведут монтаж сооружений высотой до 100 м. При этом используют поворот сооружения вокруг специального опорного шарнира на фундаменте с помощью вспомогательной мачты, падающей стрелы, крана, крана и вспомогательного полиспаста, выжимания без якоря с помощью мачты, а также скольжения. Использование кранов для монтажа собранных на земле высотных сооружений значительно уменьшает объем такелажных работ по сравнению с другими способами. В тех случаях, когда применение крана ограничивается высотой возводимого сооружения, его поднимают краном до предельной высоты подъема крюка, а затем с помощью лебедки и вспомогательных полиспастов доводят до проектного положения (рис. VIII.26, а). Монтаж сооружений выжиманием основан на создании замкнутой системы сил, возникающих при подъеме. Опорные узлы одной из сторон основания сооружения закрепляют в поворотном шарнире фундамента. Через жесткий шарнир или гибкие подвески к сооружению крепят изготовленные из прокатного металла специальные толкатели (один или два), нижние концы которых устанавливают на рельсовые пути и связывают полиспастами с поворотным шарниром фундамента. Перемещаясь по направляющим с помощью полиспастов, толкатель выводит сооружение в вертикальное положение (рис. VIII.26, б). Поскольку максимальные усилия в тяговом полиспасте и толкателе возникают в начальный период монтажа, целесообразно для подъема сооружения до угла 15... 20° использовать краны или другие вспомогательные машины, после чего поднимать выжиманием. При этом сокращается длина накаточного пути.  Рис. VIII.26. Схемы монтажа конструкций высотных инженерных сооружений: с — подъем башни с трубой краном и вспомогательным полиспастом; б — выжиманием; в — наращиванием с поворотом блока вокруг шарнира; 1 — лебедка; 2 — вспомогательный полиспаст; 3 — поднимаемая башня с трубой; 4 — монтажный кран; 5 — тормозная лебедка; 6 — поднимаемая башня; 7 — толкатель; 8 — полиспаст; 9 — рельсовый путь; 10 — лебедки; 11 — стреловой полиспаст; 12 — грузовой трос; 13 — шевр; 14 — поднимаемый блок; 15 — шарниры для поворота Монтаж выжиманием наряду с общими для способа поворота вокруг шарнира преимуществами обладает следующими особенностями: возможностью подъема сооружений в стесненных условиях монтажной площадки; отсутствием расчалок и якорей для крепления такелажных средств, которые применяются при монтаже с помощью мачт; незначительными горизонтальными усилиями на фундамент, слагающимися только из тяговых усилий лебедок и усилий трений толкателей о рельсы; расположением грузовых полиспастов на небольшой высоте, что удобно для контроля их работы в процессе подъема; возможностью подъема сооружений с различной жесткостью конструкций. Монтаж сооружений наращиванием блоками с поворотом вокруг шарнира осуществляют в стесненных условиях строительной площадки, когда невозможно заранее собрать весь объект. Первый блок — пирамидальную- базу башни — собирают на земле с заводкой в шарнир на фундаменте. К верхней секции блока крепят шевр, наклоняя его в противоположную подъему сторону (рис. VIII.26, в), и шарнир для поворота следующего блока. Устанавливают первый блок в проектное положение, повернув его вокруг шарнира с помощью двух кранов. Второй блок поднимают шевром, используемым в качестве монтажной стрелы, и заводят в шарнир, а затем лебедками и шевром поворачивают вокруг шарнира на 160... 170°. До проектного положения блок доводят тормозной расчалкой. На втором блоке, как и на первом, перед подъемом устанавливают такой же шевр и шарнир, которые используют для подъема третьего блока и т. д. Сущность монтажа сооружений подращиванием заключается в том, что сборку основной части конструкций начинают с самых верхних блоков. Нижнюю часть сооружения монтируют нар -щиванием, и она служит для закрепле- ния на ней подъемных и направляющих устройств, а также для восприятия горизонтальных воздействий при выдвижении верхней части. Укрупненные блоки полиспастами или гидравлическими устройствами выдвигают вертикально вверх. К поднятым подращивают следующие за ними блоки. Основные преимущества подращивания состоят в том, что работы по сборке конструкций выполняются внизу, а это повышает их безопасность и качество; рабочие места исполнителей постоянны, что дает возможность оборудовать их лучшим образом. Недостатком метода являются: потребность в мощных вспомогательных устройствах при ограниченном сроке их использования; необходимость держать на весу все сооружение до заключительного момента монтажа, что требует разработки специальных мер, обеспечивающих устойчивость конструкций при монтаже. |