Технология стр. пр.. Головное издательство издательского объединения

Скачать 18.72 Mb. Скачать 18.72 Mb.

|

|

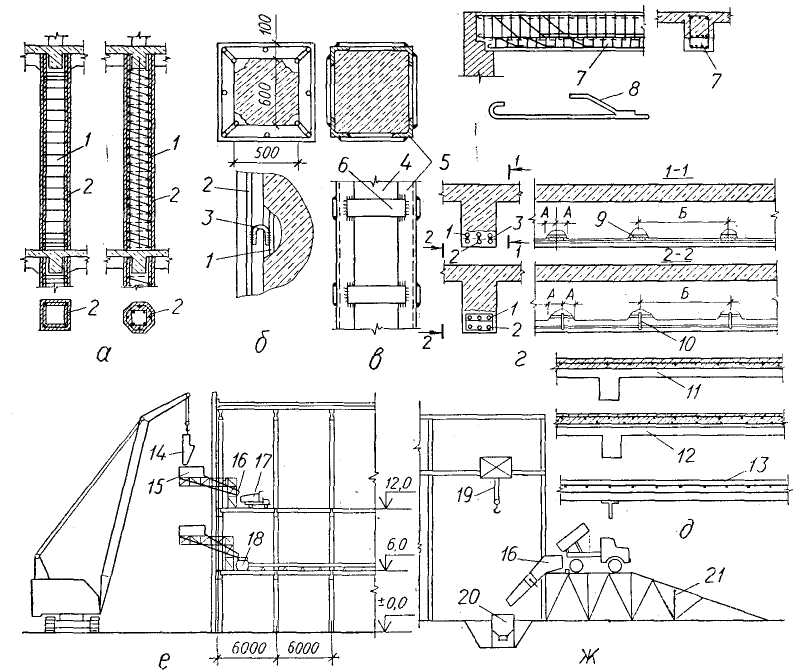

Глава 8 ОСОБЕННОСТИ ТЕХНОЛОГИИ РАБОТ ПРИ РЕКОНСТРУКЦИИ. СПОСОБЫ УСИЛЕНИЯЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ. СНОС ЭЛЕМЕНТОВ КОНСТРУКЦИЙ § 1. Общие сведения Проекты реконструкции цеха или предприятия могут содержать работы по возведению новых железобетонных кон-; струкций (фундаментов, колонн, балок, ригелей, панелей стен, плит покрытий и др.), а также работы по усилению имеющихся и остающихся для последующей эксплуатации отдельных элементов или частей здания. В зависимости от требований заказчика работы могут выполняться в остановленном, частично или полностью действующем цехе. Технология производства железобетонных работ в остановленном цехе мало отличается от общепринятой. При составлении ППР надо учитывать стесненность, некоторую ограниченность в транспортировании бетонной смеси и арматуры, габариты въездов в цех и т. п. Следует применять краны с телескопическими стрелами, мостовые краны, в том числе спаренные, производительные бетоноукладочные машины (бетононасосы, бетоноукладчики и др.); выбирать нужно такие способы работ, которые способствуют ускорению набирания прочности бетоном, чтобы обеспечить быстрейшее начало монтажа технологического оборудования. Значительно усложняется технология и организация железобетонных работ в условиях действующего предприятия (це-| ха). Здесь приходится считаться с оговоренной предприятием сменностью в | производстве работ или работой в предоставляемые «окна» в течение смены. При использовании имеющихся в цехе мостовых кранов необходимо разрабатывать специальный график, учитывающий их загрузку в цехе. Дейст-I вующее оборудование укрывают брезентовыми или резинотканевыми чехлами. Опалубку устанавливают из заранее заготовленных блоков. Очень эффективна армоцементная и несъемная железобетонная опалубка-облицовка, обеспечивающая более быструю засыпку котлованов или траншей. Участки со свежеуложенным бетоном нужно ограждать леерами и устанавливать предупредительные надписи, видимые в дневное и ночное время. Особое внимание следует обратить на работы по уходу за бетонной смесью при усилении железобетонных конструкций, поскольку тонкий слой бетонной смеси (от 5 до 10 см) в обоймах легко отдает влагу, особенно при высоких температурах воздуха в действующем цехе. § 2. Способы усиления и сноса железобетонных конструкций Работы по усилению существующих в промышленных зданиях монолитных железобетонных конструкций (а в отдельных случаях и по их сносу с целью замены) осуществляются в случаях, когда необходимо увеличить их несущую способность, геометрические размеры или же поменять схему приложения нагрузок, изменить шаг колонн. Усиление конструкций производится увеличением их поперечного сечения и добавлением арматуры или же существенным изменением конструктивной схемы работы элементов. Все работы по усилению или сносу конструкций должны производиться только в соответствии со специально разработанным ППР, содержащим технологические карты выполнения основных рабочих процессов реконструкции, графики производства работ, требования, вытекающие из особенностей выполнения работ в условиях действующего предприятия, а в отдельных случаях и с приостановкой производства. На стройген-плане должны быть показаны места производства бетонных работ, пути подачи бетонной смеси, опалубки и арматуры, места перегрузки бетонной смеси и средства подачи ее к месту укладки, пункты подключения коммуникаций, расстановка стоек освещения, питающих линий, предупредительных и других знаков, а также особые меры по обеспечению безопасного ведения работ. Усиление железобетонных конструкций начинают с удаления защитного слоя бетона и обнажения стержней арматуры до половины их сечения в той части конструкции, где проектом предусмотрено наращивание данного элемента. Обычно для этого применяют пневмомолотки, пневмоскребки, а также твердосплавные инструменты. Надо иметь в виду, что удаление бетона в сжатой зоне вызывает некоторое снижение прочности конструкции. Необходимо очень тщательно подготовить поверхность старого бетона, убрать пыль, насечь поверхность или обработать ее стальными щетками. Арматуру усиления устанавливают в «соответствии с рабочими чертежами, приваривая ее дуговой электросваркой (в особых случаях автогеном, что должно быть оговорено в проекте) к имеющимся арматурным каркасам. Перед бетонированием поверхность старого бетона промывают струей воды под напором, а непосредственно перед укладкой бетонной смеси удаляют местные скопления воды («лужицы»). Типовым решением усиления к о -л о н н является устройство обоймы — железобетонной «рубашки» толщиной от 60 до 120 мм при бетонировании в опалубке и не менее 30 мм при торкретировании. Армирование производится продольными стержнями и хомутами (рис. VI 1.32, а), устанавливаемыми на расстоянии не более 10-кратного диаметра дополнительной арматуры. Применяется также способ крепления нового арматурного усиливающего каркаса с помощью скоб (рис. VII.32, б), привариваемых через 500...800 мм к обнаженным стержням старой арматуры (бетон вырубается на данном участке).  Рис. VI1.32. Способы усиления железобетонных конструкций при реконструкции! промышленных зданий и схемы подачи бетонной смеси: а — усиление колонн обоймами; 6 — то же, с помощью скоб; в — то же, металлическими'обоймами; г — усиление балок и ригелей; д — то же, плит; « — схема подачи бетонной смеси при реконструкции многоэтажного здания; ж — то же, одноэтажного; / — существующая арматура; 2 — арматура усиления; 3 — соединительная скоба; 4 — тело колонны; 5 — уголки; 6 — стальная планка; 7 — подращиваемая часть балки; 8 — крепление арматуры усиления к существующей арматуре; 9 — коротыши; 10 — хомуты; 11 — усиление плиты с одиночной арматурой; 12 — то же, с двойным армированием; 13 — то же, плит, уложенных по металлическим балкам; 14 — поворотная бадья; 15 — приемный бункер; 16 — раздаточный лоток; 17 — мототележка; 18 — бетононасос с бетоноводом; 19 — мостовой кран; 20 — раздаточный бункер; 21 — эстакада Бетонирование ведется пластичными смесями со щебнем крупностью не более V3 толщины обоймы при наращивании опалубки по мере бетонирования или после установки опалубки на всю высоту через окна в ней, желательно литыми бетонными смесями с включением в их состав суперпластификаторов. На рис. VII.32, в показано устройство обоймы из металлических уголков и планок. Планки, нагретые до 120 °С и затем приваренные к вертикальным уголкам с последующим торкретированием, создают напряженную металлическую обойму. Этот способ усиления позволяет не останавливать производство или сократить его остановку до минимума. У температурных швов усиление осуществляют с двух сторон. Увеличивают несущую способность колонн также установкой с двух сторон предварительно напряженных распорок. В конструктивную схему изгибаемых элементов (балок, ригелей) можно ввести горизонтальные или комбинированные затяжки с предварительным натяжением их на бетон. В нижней зоне таких конструкций устанавливают дополнительные арматурные стержни, которые с помощью коротышей или хомутов сваривают с обнаженными стержнями существующей арматуры (рис. VII.32, г). Подращенный участок оштукатуривают мелкозернистой бетонной смесью или торкретируют с применением цементов высоких марок. Иногда усиление выполняют с помощью металлических балок, привариваемых к хомутам и арматуре обнаженного каркаса с последующим бетонированием. Плиты обычно усиливают устройством новой монолитной части поверх старой плиты (рис. VII.32, д). Все усиленные конструкции в течение первых семи дней необходимо тщательно увлажнять. Бетонную смесь подают непосредственной выгрузкой из автобетоновозов или кранами в поворотных бадьях, в бунке- рах мостовыми кранами, автопогрузчиками и электротележками; при большом объеме бетонных работ — бетоноукладчиками, конвейерами и бетононасосами (рис. VII.32, е, ж). Снос балок выполняется в следующей последовательности: у опор балки устанавливаются подмости; балка стропуется к крюку крана соответствующей грузоподъемности. Затем двое рабочих пневмоломиками обнажают арматуру у опор, автогеном разрезают ее и удаляют куски бетона, после чего по команде балка снимается и опускается на платформу транспортного средства. Если демонтируемые балки находятся над оборудованием, их следует, опуская, отвести либо повернуть в сторону и уложить на пол или на транспортное средство. Громоздкие балки на полу разбирают на транспортабельные части. При сносе колонн сначала обнажают арматуру у опор, стропуют колонну к крюку крана, затем разрезают арматуру; держа колонну на весу, удаляют пневматическими ломиками оставшиеся куски бетона и колонну грузят на транспорт. Сборные железобетонные покрытия обычно разбирают так: большие плиты, пролетом 6... ...12 м, стропят за 4 точки и снимают, начиная с верхней от конька к карнизу в обе стороны поочередно. Мелкие плиты, уложенные по прогонам, снимают в том же порядке. После этого освобождают опорные части ферм, стропят ферму и поднимают; после проверки тщательности строповки снимают ее с места и грузят на транспорт. Не разрешается срезать элементы креплений в неза-стропованных и неподдерживаемых краном конструкциях. Особенности мероприятий по технике безопасности состоят в предохранении работающих строительно-монтажных организаций и одновременно действующего предприятия. Приступая к работам, представитель строительной организации и начальник цеха (предприятия) оформляют подписями акт-допуск. Рабочим, находящимся в опасных зонах, выдают наряд-допуск, определяющий безопасные условия работ. На рабочем месте проводится инструктаж по мерам, безопасности. Глава 9 ВЫДЕРЖИВАНИЕ БЕТОНА, УХОД ЗА НИМ. РАСПАЛУБЛИВАНИЕ И ОТДЕЛКА § 1. Выдерживание бетона и уход за ним Технологические операции по уходу за бетоном начинают сразу после его укладки. Открытую поверхность бетона прежде всего предохраняют от вредного воздействия прямых солнечных лучей, ветра и дождя. В сухую теплую погоду бетон на обычных портландце-ментах поливают в течение 7 сут, на глиноземистых цементах — 3 сут, а на шлакопортландцементах и других малоактивных цементах — не менее 14 сут. При температуре выше +15°С в течение первых трех суток бетон поливают через каждые 3 ч днем и один раз ночью; в последующие дни — не реже трех раз в сутки. Если поверхность бетона предварительно была укрыта влагоемкими материалами (брезентом, матами, песком и др.), перерывы между поливками увеличивают в 1,5 раза. При средней температуре воздуха от +5 до О °С бетон можно не поливать. В жарком сухом климате, если не обеспечить благоприятных температурно-влажностных условий твердения, прочность бетона снижается на 15...40 %, уменьшается также его морозостойкость, водо- и газонепроницаемость. Поэтому, кроме поливки, надо принимать дополнительные защитные меры. В начальный период ухода за бетоном не следует обильной поливкой сразу после укладки нарушать структуру твердеющего бетона. Опалубку, обращенную на южную сторону, рекомендуется окрашивать в белый цвет или устанавливать защитные щиты (тенты). Поверхность свежеуложенного бетона целесообразно покрывать лаком этиноль, битумными эмульсиями или укрывать его поливи-нилхлоридными пленками, водонепроницаемой бумагой, брезентом и пр. Применяют также выдерживание бетона под слоем воды (способ «покрывающих водных бассейнов»). Для этого опалубку устраивают с бортиком высотой 5 см и по окончании начального периода ухода заливают поверхность конструкции слоем воды толщиной 5 см. Установка опалубки и лесов для возведения вышележащих ярусов и движение людей по забетонированной конструкции допускается, когда бетон достигает прочности не менее 1, МПа. § 2. Контроль качества бетона Поступающую на стройку бетонную смесь проверяют на однородность, подвижность, соответствие заданной марке и другие свойства. Для контроля прочности фундаментов изготовляют серию образцов по три образца-близнеца в виде кубов стандартных размеров 15 х 15 X X 15 см на каждые 100 м3 бетона (но не менее одной серии на каждый блок), для массивных конструкций объемом 50 м3 и более — одну серию, при бетонировании каркасных и тонкостенных конструкций — одну серию на каждые 20 м3 уложенного бетона. При производстве работ в скользящей опалубке испытывают по три серии образцов на каждые 2 м высоты сооружения. Прочность бетона во всех сериях в среднем не должна быть меньше 90 % марочной. Если бетон не удовлетворяет проектным требованиям, мероприятия по исправлению ошибок разрабатывают совместно с проектной организацией. Для испытаний на водонепроницаемость серии образцов отбирают из каждых 500 м3 бетона. Качество бетона без его разрушения контролируют механическими и физическими приборами. О прочности бетона при сжатии судят по размерам следа (отпечатка), оставляемого бойком или шариком после удара о поверхность бетона, либо по величине упругого отскока ударника или молоточка. Точность испытаний составляет ±15...30 %. Ультразвуковые приборы дают возможность определять прочность бетона при сжатии (с погрешностью ±25 %) по скорости распространения ультразвуковых волн (скорости импульсов) в теле бетона, а радиометрические приборы (примерно с такой же точностью) — по степени проникающей радиации. Радиоизотопную аппаратуру используют для определения плотности бетона в готовом сооружении. § 3. Распалубливание и отделка поверхности бетона Элементы инвентарной опалубки снимают в последовательности и в сроки, определяемые требованиями проекта к прочности бетона в конструкции. Не следует задерживать распалубку: это сокращает оборачиваемость элементов опалубки. Щиты опалубки фундаментов, боковые щиты опалубки колонн, стен, балок и ригелей снимают через 8...72 ч после достижения бетоном прочности, обеспечивающей сохранность поверхности и кромок конструкции. Несущие элементы опалубки железобетонных конструкций при фактической нагрузке более 70 % нормативной снимают только после достижения бетоном 100 % проектной прочности. Если нагрузка не превышает 70 % нормативной, опалубку плит пролетом до 3 м, а также других несущих конструкций пролетом до 6 м снимают при 70 % прочности бетона, а опалубку конструкций больших пролетов и конструкций с напрягаемой арматурой — при 80 %. В сейсмических районах требуемую прочность бетона при распа-лубливании указывают в проекте. Сроки достижения бетоном требуемой прочности устанавливают по данным испытаний контрольных образцов. Ори ентировочно сроки можно принимать по графикам и таблицам в зависимости от марки и вида примененного цемента и средней температуры твердения. При разборке мелкощитовой опалубки применяют ломики-гвоздодеры. Опалубку из крупных щитов снимают кранами, снабженными коленчатыми рычагами. В опалубке фундаментов и стен удаляют сначала проволочные стяжки, затем горизонтальные схватки и ребра, после чего отрывают щиты. Распалубливание колонн начинают с удаления рамки у основания и хомутов, вслед за которыми снимают щиты; с плит перекрытий сначала».удаляют подкружальные доски, кружала, затем снимают щиты. Опалубку балок снимают так: убирают прижимные доски и боковые щиты, плавно опускают стойки, затем удаляют расшивины между стойками и после плавного опускания стоек с подмостей отрывают щиты днищ балок. Стойки, поддерживающие опалубку днищ балок бетонируемого перекрытия, оставляют полностью. Под балками и прогонами нижележащего перекрытия оставляют стойки на расстоянии 4 м одна от другой и не менее 3 м от опор конструкции. Эти стойки удаляют, когда бетон достигает проектной прочности. Раскружаливание купольных конструкций и воронок бункеров начинают со стенок, расположенных в центре конструкции, и ведут концентрическими рядами. Своды, арки, балки пролетом более 8 м распалубливают после опускания домкратов или ослабления клиньев под стойками распалубливаемого участка. Подготовка опалубки к повторному применению заключается в очистке ее от налипшего бетона, извлечении гвоздей и ремонте поврежденных мест. (Надо следить, чтобы плотники при установке опалубки не забивали больше гвоздей, чем предусмотрено проектом монтажа). Металлические щиты смазывают со стороны, обращенной к бетону, минеральным маслом или другой смазкой, пользуясь распылителем или кистями. После распалубливания, когда бетон еще достаточно свеж, надо исправить обнаруженные дефекты. Пустоты и раковины очищают от плохо уплотненного бетона, обрабатывают щетками или пескоструйным аппаратом, промывают водой и заделывают раствором (1 : 2). Каверны заделывают торкретированием. Штукатурить бетонные поверхности не рекомендуется, так как это удорожает работы, к тому же штукатурка плохо держится на бетоне. § 4. Приемка работ Законченные бетонные и железобетонные конструкции принимают после достижения бетоном проектной прочности, распалубливания и отделки. Назначенная для приемки комиссия проверяет по рабочим чертежам (или исполнительным чертежам, если были сделаны значительные отступления) соответствие проекту внешних очертаний и геометрических размеров конструкций, правильность расположения сооружения в плане и его высотных отметок. В процессе приемки устанавливают наличие и соответствие проекту отверстий, проемов, каналов и закладных деталей, качество выполнения деформационных швов. В необходимых случаях выполняют контрольные замеры и дополнительные производственные и лабораторные испытания. Надо установить также прочность бетона, а в отдельных случаях показатели его морозостойкости, водопроницаемости и др. Приемной комиссии должны быть предъявлены журналы работ, документы о согласовании всех изменений в чертежах, данные испытаний контрольных образцов бетона, акты промежуточной приемки конструкций и акты на скрытые работы, паспорта и сертификаты, подтверждающие качество материалов, полуфабрикатов, сборных конструкций и т. п. Отклонения в размерах и положении возведенных конструкций не должны превышать приведенных в СНиПах. Приемная комиссия заканчивает свою работу составлением требуемых актов |