|

|

Технология стр. пр.. Головное издательство издательского объединения

Глава 3 ЗАГОТОВКА И МОНТАЖ АРМАТУРЫ

§ 1. Виды арматуры и состав процесса

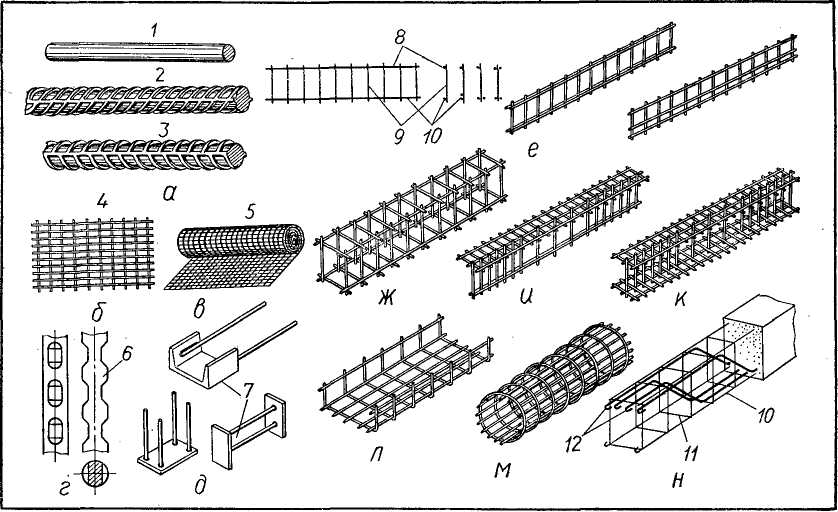

Арматурой называют стальные круглые стержни, прокатные профили и проволоку, а также изделия из них, расположенные в бетоне для восприятия изгибаемыми частями железобетонной конструкции растягивающих и знакопеременных усилий, а в центрально нагруженных колоннах и стойках — сжимающих усилий (рис. VIII. 11).

По назначению различают рабочую арматуру, устанавливаемую по расчету на усилия, возникающие в железобетоне от воздействия нагрузок; распределительную, служащую для равномерного распределения нагрузок между рабочими элементами и обеспечения их совместной работы; монтажную — для сборки отдельных стержней и других элементов в арматурный каркас и хомуты — для восприятия усилий, появляющихся в балках у опор, и для образования каркасов из стержней.

В предварительно напряженных монолитных конструкциях рабочая арматура, устанавливаемая в одном или нескольких направлениях, подвергается предварительному натяжению. Такая арматура называется напрягаемой.

Технология арматурных работ состоит из процессов изготовления нена-прягаемой арматуры; заготовки напрягаемых арматурных элементов, их комплектации и маркировки; транспортирования комплектов арматуры и арматурных изделий к объекту; монтаж-но-укладочных процессов, которые по содержанию для ненапрягаемой и напрягаемой арматуры различны.

Ненапрягаемую арматуру в обычных и напряженно-армированных конструкциях устанавливают до укладки бетонной смеси; легкую —• вручную, тяжелую (в виде каркасов и блоков) монтируют кранами. Напрягаемую арматуру после бетонирования монолитной конструкции и приобретения бетоном требуемой прочности заводят в оставленные в бетоне каналы, затем производят натяжение, закрепляют концы арматурных элементов и заделывают каналы.

Сокращение расхода стали, снижение трудоемкости и стоимости арматурных процессов обеспечиваются организацией и технологией этих работ. Перспективна, в частности, схема, предусматривающая поставку заводами металлических изделий арматурных полуфабрикатов в виде плоских и рулонных сварных сеток, арматурных прядей, канатов, стер-

жней и крепежных устройств с последующей переработкой их в готовые изделия на районных механизированных арматурно-сварочных заводах.

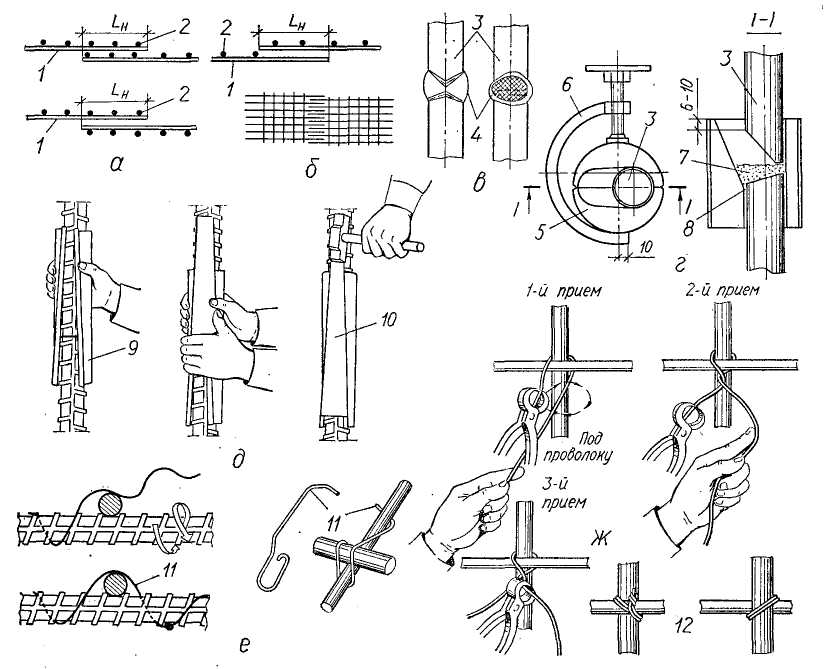

Рис. VII.I 1. Виды арматуры:

а — арматурные стержни; б — плоская арматурная сетка; в — рулонная арматурная сетка; г — проволочная арматура периодического профиля; д — закладные детали; е — плоские каркасы; ж — пространственный каркас; и — то же, таврового сечения; к — то же, двутаврового сечения; л — гнутый каркас; м — цилиндрический каркас; н — каркас с отогнутыми стержнями вязанный; 1 — стержень круглый горячекатаный СтЗ; 2 — то же, периодического профиля Ст5; 3 — то же, периодического профиля Ст35ГС; 4 — сетка из стержней периодического профиля; 5 — то же, из круглых стержней; 6 — профиль холодносплющенной арматуры; 7 — способы крепления закладных деталей к арматуре; 5 — верхние монтажные стержни; 9 — поперечные монтажные и рабочие стержни; 10 — нижние рабочие стержни; // — хомуты; 12 — концевые крюки

§ 2. Арматурная сталь и полуфабрикаты

Арматурную сталь делят на горячекатаную стержневую и холоднотянутую проволочную. Для жесткой арматуры применяют фасонный прокат. Стержни и проволока могут иметь круглый гладкий и круглый периодический профиль. Последний улучшает сцепление арматуры с бетоном (рис. VII. 11, а).

Механические характеристики — предел текучести и предел прочности — определяют подразделение горячекатаной стержневой стали на несколько классов.

Стержни стали класса A-I имеют гладкий, а классов А-П, А-Ш, А-IV и A-V периодический профиль. Для отличия стержней разных марок по внешнему виду Ст5 класса А-П имеет выступы

по трехзаходной винтовой линии с двумя продольными ребрами (рис. VII. 11, а), а сталь марок 25Г2С и 35ГС класса A-III и 20ХГ2Ц класса А-IV — выступы в виде «елочки». Концы стержней этой стали окрашивают красной краской. Букву «т» (например, Ат-П, Ат-Ш, Ат-IV, At-V, At-VI) ставят для обозначения класса термически упрочненной стали, а букву «в» — для стали, упрочненной вытяжкой (А-Шв, A-IVb). Концы стержней стали класса A-IV окрашивают красной, a A-V — зеленой краской.

Арматурная проволока бывает двух классов: B-I (холоднотянутая низкоуглеродистая для ненапрягаемой арматуры) и В-П (высокопрочная арматурная проволока, предназначенная для напрягаемой арматуры). Если проволока имеет периодический профиль (вмятины с двух противоположных сторон), к обозначению добавляют букву «р», например Вр-П (рис. VII.11, г).

Для горячекатаной и термически упрочненной стали периодического профиля номинальный диаметр равен диаметру равновеликих по площади поперечного сечения круглых гладких стержней; для стали, упрочненной вытяжкой,— номинальному диаметру до вытяжки.

Заводы металлоизделий поставляют арматурные полуфабрикаты в виде рулонных и плоских сварных сеток (рис. VII. 11, б, в). Рабочую арматуру в рулонных сетках располагают в обоих или только в одном (продольном либо поперечном) направлениях. Ширина сеток от 1400 до 2650, диаметр проволоки 3...5.5 мм. Плоские унифицированные сварные сетки изготовляют из стержней рабочей арматуры периодического профиля диаметром 6... 16; 10...25 и 10... ...40 мм, расположенных в продольном, поперечном или в двух направлениях. Ширина сеток от 650 до 3050 мм, длина от 850 до 11250 мм. Для армоцементных конструкций изготовляются тканые сетки из проволоки диаметром 0,7... 1,6 мм. Рабочую ненапрягаемую арматуру изготовляют преимущественно из стержней периодического профиля классов А-П и A-III. Проволока диаметром 3...8 мм идет на изготовление хомутов, сварных легких каркасов и сеток.

Арматурную сталь упрочняют волочением и вытяжкой, вызывающими пластические деформации и структурные изменения, называемые наклепом или на-гартовкой. В результате пределы текучести и прочности стали повышаются, а показатели относительного удлинения (пластичности) снижаются.

Арматурную стержневую сталь в прутках поставляют в связках массой до 5 т, проволоку диаметром до 12 мм — в мотках по 80... 120 кг. Сталь принимают по заводским сертификатам, а поступившую без сертификатов подвергают контрольным испытаниям. Для этого из каждой партии отбирают два стержня и по два образца от пяти мотков проволоки. Кроме того, арматуру испытывают на свариваемость, изготовляя образцы таких сварных соединений, которые будут применены в деле.

§ 3. Изготовление ненапрягаемой арматуры

Для обеспечения арматурой крупных строек, а также в пионерных условиях работы бывает экономически целесообразно создавать арматурно-сварочные мастерские со станками для правки и резки арматурной стали, для гибки стали и сеток, с оборудованием для электросварки арматурной стали и для изготовления арматурных каркасов и сеток, а также сборки на монтажно-комплекто-вочных полигонах арматурных изделий.

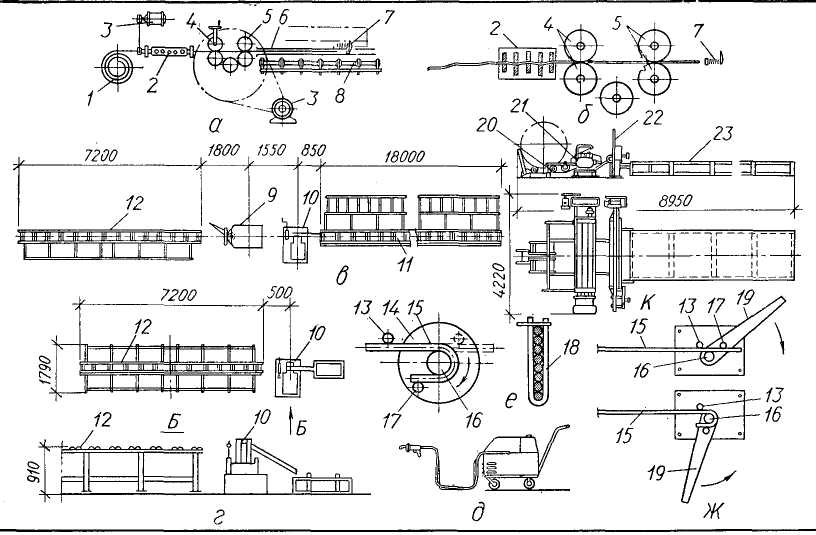

Проволочную сталь перерабатывают на автоматических правильно-отрезных станках, производящих все операции — разматывание бухт проволоки, чистку, правку ее и одновременно резку на стержни мерной длины. В станках (рис. VII. 12, а) конец проволоки диаметром от 3 до 14 мм с бухты, помещенной на вертушке, пропускают через барабан и заправляют в тянущие ролики. Барабан имеет несколько эксцентрично укрепленных плашек, положение которых можно регулировать (рис. VII. 12, а, б). При вращении барабана проволока, которую тянут ролики, проходя между плашками, изгибается в различных направлениях, очищается от окалины и выпрямляется. Мерные прутки режутся ножами, срабатывающими в момент упора проволоки в электровключатель,

находящийся на приемном устройстве станка.

Стержневую арматуру правят на станках или вручную, заводя ее между штырями правильной плиты. Одновременно с правкой стержни очищают приводными щетками, насаженными на вал переносного электроинструмента.

Выправленные стержни поступают на линию непрерывной безотходной сварки и резки или непосредственно на станок для резки. При непрерывной сварке и резке (рис. VII. 12, в) стержни подаются на приемный стеллаж, откуда по роликовому стенду передвигаются к губкам машины контактно-стыковой сварки. Двигаясь плетью, стержни перемещаются на роликовые столы до упора, а затем подкатываются под пресс-ножницы, в станине которых имеется вырез, где расположен регулируемый упор с неподвижным ножом. В кулисном механизме станка закреплен выдвижной

нож, совершающий в процессе работы возвратно-поступательные движения. В момент его отхода в промежуток между ножами закладывают стержень, разрезаемый при возвратном ходе.

Станки рассчитаны на резку стержней из стали марки Ст5 диаметром до 70 мм или стержней меньшего диаметра из сталей более высоких марок.

режут по нескольку штук одновременно — пакетом. Применяют также перемещаемые вручную ножницы с гидроприводом (рис. VII. 12, д). Для резки и правки арматурных сеток применяют специальные станки (рис. VII. 12, к).

На гибочном станке гнут крюки (анкеры) на гладких стержнях, отгибы арматурных стержней гладкого и периодического профиля, хомуты и спирали. Рабочим органом гибочного станка слу-

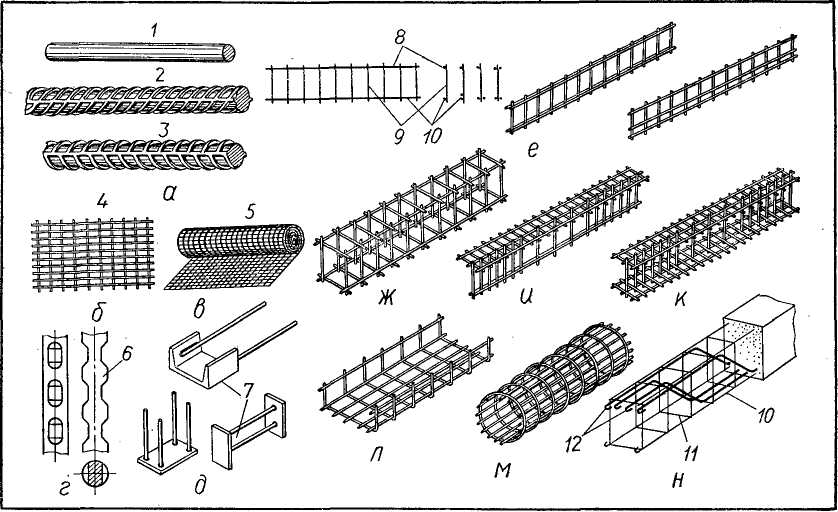

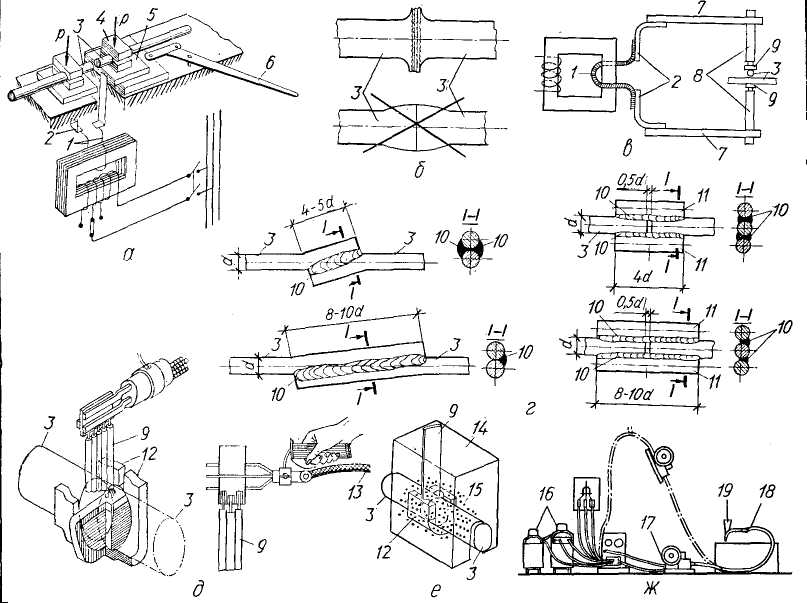

Рис. VII. 12. Изготовление арматуры:

а — схема правильно-отрезного станка; б — схема механизма правки и резш; в — схема рабочего места у станка для резки и контактно-стыковой сварки арматуры; г — то же, для резки арматуры; д — передвижные ручные ножницы с гидроприводом; е — схема гнутья стержней на механическом станке; ж — то же, на ручном станке; к — установка для правки и резки рулонных сеток; 1 — бухта проволоки; 2 — правильный барабан с плашками; 3 — электродвигатель; 4 — тянущие ролики; 5 — режущие ролики; 6 — приемный лоток; 7 — упор с электровключателем; 8 — приемный лоток; 9 — станок для контактно-стыковой сварки; 10 — станок для резки стержней; // — нарезанные прутки арматуры; 12 — роликовый стол; 13 — упорный палец; 14 — рабочий диск; 15 — изгибаемая арматура; 16 — центральный ролик; П — гибочный ролик; 18 — держатель для пакета стержней; 19 — рычаг; 20 — ролики; 21 — механизм подачи; 22 — механизм резки; 23 — приемный стол

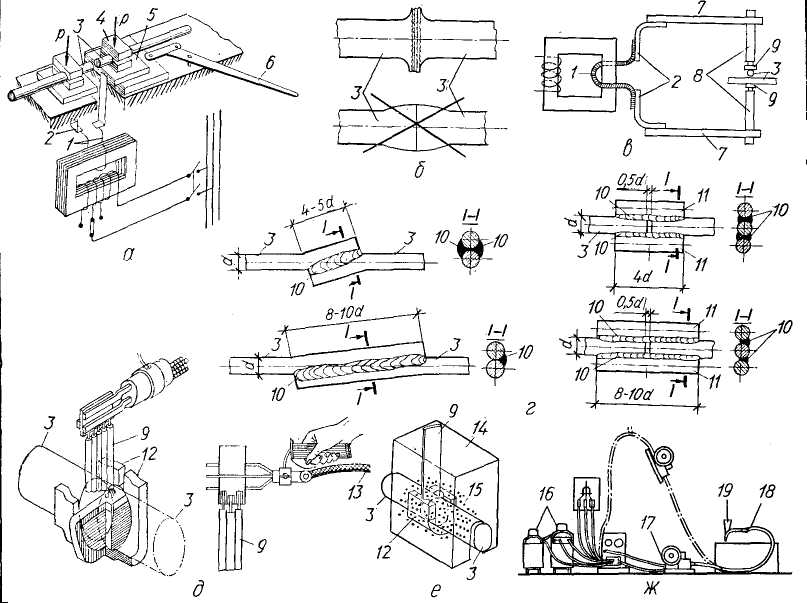

Рис. VII.13. Сварка арматурных стержней:

а — схема машины для контактной стыковой электросварки; 6 — стыковые соединения при правильном и неправильном режимах сварки; в — схема машины для контактной точечной электросварки; г — соединение стержней внахлестку и с круглыми накладками; д — схема ванной многоэлектродной сварки; е — схема ванной электрошлаковой сварки; ж — шланговый полуавтомат; / — вторичные витки сварочного трансформатора; 2 — медные шины; 3 — свариваемые стержни; 4 — зажимы; 5 — подвижная каретка; 6 — рабочий рычаг; 7 — хоботы; 8 — электрододержатели; 9 — электроды; 10 — сварные швы; // — накладки; 12 — форма; 13 — кабель; 14 — ограждение; 15 — флюс; 16 — источник тока; 17 — кассета с электродной проволокой;

18 — гибкий провод; 19 — емкость для флюса

жит диск (рис. VII. 12, е), вращающийся в горизонтальной плоскости. По оси диска расположен центральный ролик. Гибочные ролики устанавливают в отверстия на диске. К станине станка крепят опорные ролики. Стержень укладывают между опорными роликами. Вращаясь с диском, гибочный ролик изгибает стержень. Упорами при этом служат центральный и опорный ролики.

При гнутье полухомутов вместо центрального и гибочного роликов устанавливают вилку, позволяющую отгибать стержни на 180°.

Вилки-держатели устанавливают вместо ролика при гнутье стержней небольшого диаметра, чтобы одновременно гнуть несколько стержней (рис. VII. 12, е, 18).

Для гнутья применяют и ручные станки (рис. VII.12, ж).

§ 4. Сварка арматуры

Сварные каркасы жестче и транс-портабельнее вязаных. Вязка каркаса проволокой применяется только в особых случаях. Сварка арматуры обеспечивает экономию металла, повышает качество арматуры, снижает стоимость и трудоемкость ее изготовления.

Сварку на контактных стыковых машинах (рис. VII. 13, а, б) ведут непрерывным оплавлением или оплавлением с подогревом.

Способ сварки непрерывным оплавлением не требует обработки торцов стержней. Торцы стержней, зажатые в губках машины, одновременно с включением тока приводятся в соприкосновение: выступы расплавляются и при этом выравнивается поверхность торцов, которые при оплавлении разогреваются до

пластичного состояния и затем подвергаются сжатию и осадке.

При сварке способом оплавления с подогревом, применяемым для стыкования стержней диаметром 50 мм и более из высокоуглеродистой и низколегированной сталей, концы стержней в процессе сварки периодически сближают и разнимают. Во время этих кратковременных пауз концы стержней прогреваются, что способствует лучшему оплавлению и уменьшению расхода электроэнергии.

Контактную точечную сварку (рис. VII. 13, е) применяют для образования крестообразных пересечений при сборке каркасов и сеток. Ток большой силы пропускают через свариваемый узел, зажатый между двумя контактами сварочной машины. В месте контакта расплавляется металл в верхнем и нижнем стержнях. Одновременно с отключением тока включается механизм сжатия, которым сжимают стержни. При этом выдавливается шлак и стержни получают заданную осадку.

Электродуговой сваркой пользуются для наращивания стержней большого диаметра, при сварке сеток и каркасов, а также в процессе монтажа арматурных изделий на объекте.

положительный полюс, на котором выделяется больше тепла, подключают к свариваемой детали. Сварку ведут короткой дугой, чтобы капли металла, стекающие с расплавляемого электрода, меньше подвергались вредному воздействию кислорода и азота воздуха.

Электроды изготовляют из стальной проволоки диаметром от 1 до 12 и длиной 450 мм с толстым слоем обмазки. Тип электрода (например, Э-42, Э-46) показывает, что все электроды различного химического состава этого типа создают наплавленный металл прочностью 4,2—4,6 МПа.

Сварка швов внахлестку выполняется двумя или одним фланговыми швами (рис. VII.13, г), а также с двумя круглыми накладками — четырьмя или двумя фланговыми швами. Общая длина швов не должна быть меньше 10 диамет-

ров арматуры периодического профиля. Высота сварного шва принимается не менее 4, ширина не менее 10 мм. Стыки можно выполнять на желобчатых подкладках с заваркой торцов многослойными швами. Если катет шва превышает 8 мм, его выполняют в два или три слоя. В два слоя сваривают стыки стержней арматуры из легированной стали.

Помимо сварки швами, применяют сварку стержней диаметром 8...20 мм электродуговыми точками.

При сварке тяжелых арматурных конструкций используют разновидности дуговой сварки — ванную, ванношовную и электрошлаковую, позволяющие на 20... ...30 % снижать расход электродов и электроэнергии.

Ванную сварку применяют для стыкования стержней диаметром более 20 мм. Стык собирают на стальной подкладке или в съемной медной форме. Зазор между стержнями принимается не более 0,8 диаметра стыкуемых стержней. Одноэлектродную сварку ведут для стержней диаметром от 20 до 34 мм. Стержни большого диаметра сваривают гребенкой из трех-четырех электродов, приваренных к вспомогательной пластинке, зажатой в одноручковом электрододер-жателе (рис. VII. 13, д). Когда сваривают в форме, создается ванна из расплавленного металла электродов, разогревающего и расплавляющего торцы стыкуемых стержней. Застывший металл образует сварной шов.

При ванношовной сварке стержней диаметром от 36 до 80 мм стальную подкладку, служащую для образования ванны, фланговыми швами приваривают к стыкуемым стержням, благодаря чему она участвует в восприятии растягивающих усилий.

Электрошлаковая сварка наиболее экономична. Стыкуемые стержни укладывают в медную форму так, чтобы между их концами образовался небольшой зазор, в который вводят пластинчатый электрод (рис. VII.13, ё). Форму и зазор,, заполняют флюсом. Дуга, возникающая между электродом и формой, сначала расплавляет флюс, затем из расплавленной стали электрода и концов стержней образуется ванна, закрытая сверху шлаком. В конце процесса излишек шлака стекает через верх фор-

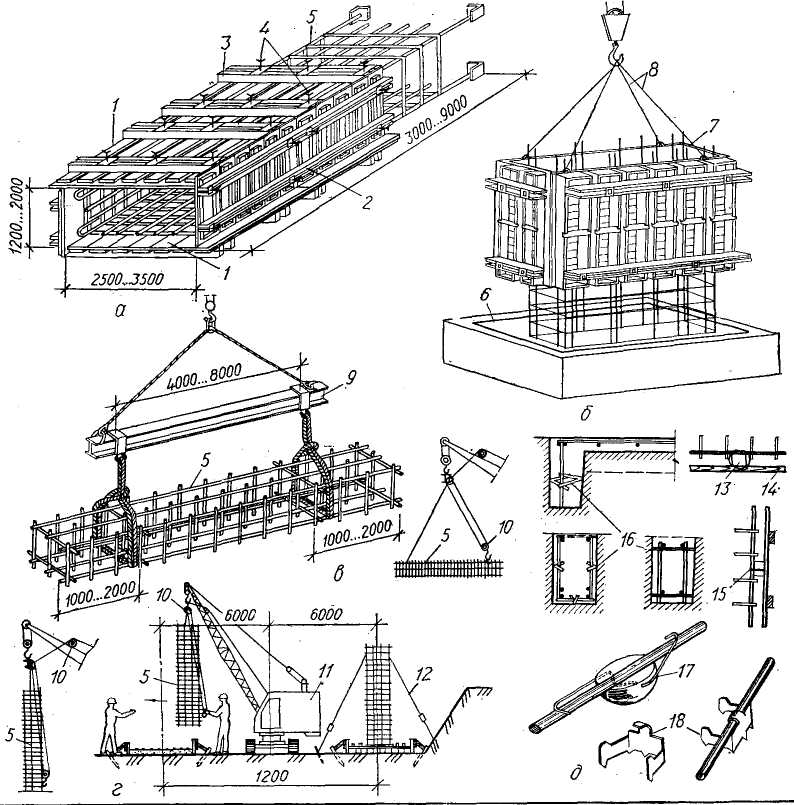

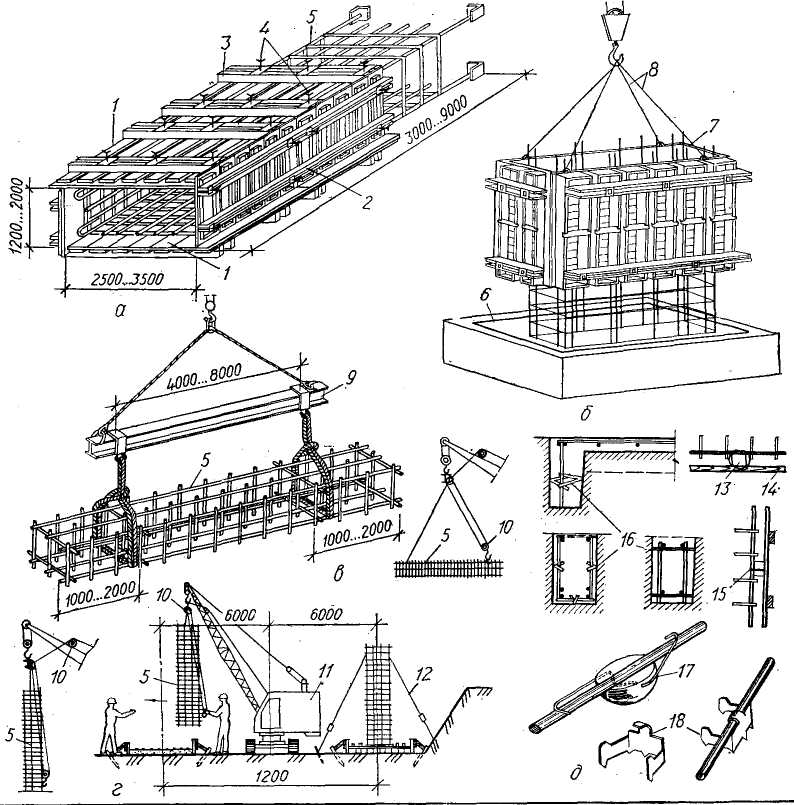

Рис. VII. 14. Схемы монтажа арматурно-опалубочных и арматурных блоков:

а — общий вид арматурно-опалубочного блока подколонника; б — монтаж такого блока; в — монтаж арматурного блока ленточного фундамента; г — то же, колонны; д — подкладки для образования защитного слоя; / — щиты опалубки; 2, 3 — схватки; 4 — крепежные болты; 5 — блок арматуры; 6 — стакан фундамента; 7— арматурно-опалубочный блок; * — стропы; 9 — траверса; 10 — полуавтоматический строп; // — гусеничный кран; 12 — расчалка; 13 — подкладка; 14 — опалубка; 15 — бетонная прокладка со скобой; 16 — стальные коротыши; 17 — бетонная пробка с пружинными скобами; 18 — металлические штампованные подставки

мы, а металл успевает за это время кристаллизоваться.

Электрошлаковая сварка осуществляется также с помощью шланговых полуавтоматов (рис. VI 1.13, ж) с непрерывной механической подачей электродной проволоки диаметром 2...2,5 мм.

Эффективно применение порошковой проволоки, представляющей собой трубку, свернутую из стальной ленты с порошкообразным сердечником из флюса. Этот метод сварки обеспечивает высокое

качество шва, снижение расхода металла и электроэнергии. Производительность труда по сравнению с обычной ручной сваркой возрастает в 4—5 раз.

§ 5. Сборка арматурных изделий

На сборку поступают заготовки в виде прямых или гнутых стержней, а также плоские и рулонные сварные сетки. Сетки режут на отрезки заданной длины

на станках-ножницах или вручную (газовым пламенем).

Пространственные каркасы изготовляют несколькими способами: гнутьем сеток (см. рис. VII. 11, л); сборкой сварных плоских каркасов и соединением их между собой дуговой или точечной сваркой; сборкой из отдельных стержней на дуговой сварке; навивкой и сваркой на специальных машинах; вязкой стержней с хомутами вязальной проволокой в каркасы особо сложной пространственной конфигурации, которые трудно или невозможно выполнить сваркой на точечной машине.

При изготовлении арматурно-опалубочных блоков на готовый арматурный каркас, способный нести все нагрузки от опалубки, подмостей и бетонной смеси, навешивают унифицированные деревянные или металлические щиты опалубки либо из унифицированных щитов собирают жесткий опалубочный блок, в который устанавливают самонесущий арматурный каркас. Положение арматурного каркаса по отношению к опалубке фиксируют по высоте кронштейнами, а в плане — специальными фиксаторами.

Армоопалубочные блоки для подко-лонников (рис. VII.14, а) делают на всю высоту, одновременно устанавливая опалубку стакана и навешивая подмости или рабочие настилы. Блоки для колонн выполняют на всю высоту или на часть ее с обстройкой подмостями через 3—5 м. Длина блоков для балок и прогонов обычно равна длине конструкции. Арматурные конструкции в виде ферм собирают и сваривают в специальных кондукторных устройствах, обеспечивающих неизменное положение стержней и узлов при сборке и сварке.

Вязку арматурных каркасов вязальной проволокой диаметром 0,8 или 1 мм ведут на козелках или столиках. Арматуру балок вяжут в перевернутом положении, укладывая гнутые стержни отгибами вниз на деревянные подкладки. Потом каркас поднимают на перекладины, устанавливаемые в гнезда козелков, и привязывают нижние и боковые стержни к хомутам. Для вязки арматурщики пользуются кусачками с притуплёнными зубцами.

§ 6. Монтаж ненапрягаемой арматуры

На складе арматурно-сварочного предприятия изделия должны быть подготовлены к транспортированию. Стержни связывают в пучки, сетки и каркасы — в пакеты массой в 60 кг и более, опалу-бочно-арматурные блоки раскрепляют схватками. Каждую партию изделий, снабжают биркой, в которой указывают наименование конструкции, номер чертежа и изделия, количество, массу и другие данные. На каркасах, в узлах сварки и в конструктивно прочных узлах блоков краской отмечают места строповки. Их следует размещать так, чтобы при подъеме не повредить конструкцию каркаса и придать ему положение, требуемое для установки.

Комплекты арматуры доставляют на объекты автомашинами или на железнодорожных платформах. Изделия, длина которых превышает длину кузова более чем на 1,5 м, перевозят на автомашинах с полуприцепами. Крупные пространственные каркасы при необходимости разрезают на блоки, свариваемые в последующем на строительной площадке.

Транспорт с арматурой подают под крюк крана или на приобъектный склад, на котором рекомендуется иметь трехсменный запас арматуры. Складывают арматуру с учетом порядка подачи ее к месту монтажа. Каркасы, подлежащие укрупнению, выгружают на площадку укрупнительной сборки, расположенную в зоне действия монтажного крана.

Монтаж арматуры начинают после проверки опалубки (ее прочности, устойчивости и соответствия проектным размерам). Если арматуру монтируют до установки опалубки (в фундаментах, колоннах, стенах и других конструкциях), фиксируют правильность устройства основания, стыковых поверхностей и др.

Перед установкой каркаса ремонтируют повреждения, образовавшиеся при транспортировании. Опалубочно-арма-турные блоки оснащают закладными и накладными деталями и болтами (согласно проекту), а также вкладышами для создания правильного положения арматуры в блоке.

Кроме того, надо обеспечить неизменное проектное положение арматурных стержней и каркасов по отношению к опалубке и надлежащую толщину защитного слоя бетона, т. е. расстояние между внешними поверхностями арматуры и бетона. Правильно устроенный защитный слой надежно предохраняет арматуру от корродирующего воздействия внешней среды. Толщина защитного слоя в фундаментах, бетонируемых на подготовке, должна быть не менее 35 мм, без подготовки — 70 мм. В колоннах и балках при диаметре стержней арматуры до 20 мм защитный слой должен составлять не менее 20 мм, а при большем диаметре стержней — до 30 мм. Если конструкцию армируют изделиями из фасонного проката, толщину защитного слоя принимают равной 150 мм. В плитах и стенах толщиной до 100 мм защитный слой 15 мм, а при толщине плит 50 мм — не менее 10 мм. Расстояние между стержнями продольной арматуры горизонтальных или наклонных элементов должно быть в свету не менее диаметра стержней (25 мм для нижней и 30 мм для верхней арматуры).

Для фиксации положения арматуры и толщины защитного слоя к стержням вязальной проволокой подвязывают бетонные подкладки (рис. VII. 14, д) с выпусками или фигурные подставки из металла. Запрещается применение подкладок из обрезков арматуры, щебня, деревянных брусков.

Готовые арматурные сетки для фундаментов под колонну укладывают краном на бетонные подкладки, обеспечивающие образование защитного слоя. К сетке приваривают нижние концы коротышей арматурных выпусков, служащих для крепления к ним арматурного каркаса колонны.

Монтаж арматурно-опалубочных блоков подколонников (рис. VII. 14, а, б) начинают с разметки осевых линий и фиксации положения осей (рисками на фундаменте и гвоздями на опалубке); затем к верху каждой стороны блока крепят инвентарные расчалки и стропят блок к крюку крана самобалансирующейся траверсой. Подняв блок, его разворачивают и наводят так, чтобы осевые риски на нем совпали с осевыми рисками на уступе фундамента или

его опалубки. Блок опускают, проверяют по натянутой над ним проволоке положение осей, а отвесом — вертикальность установки (при этом монтажными ломиками рихтуют блок в проектное положение), после чего закрепляют расчалками к инвентарным якорям, забиваемым в грунт.

Арматуру балок, ригелей и прогонов монтируют из готовых сварных каркасов. Тяжелые каркасы поднимают и устанавливают кранами (рис. VII. 14, в), легкие — вручную. Концы каркаса заводят за выпуски арматуры колонн или стоек и крепят к ним. Если арматурный блок собирают из плоских сварных каркасов, их поочередно опускают в опалубку балок и закрепляют в нужном положении, сваривая поперечные прутья.

Арматурные блоки колонн массой более 70 кг монтируют краном, пользуясь полуавтоматическими стропами (рис. VII. 14, г). Готовые каркасы колонн небольшой массы устанавливают, кантуя вручную, в короб опалубки, открытый с одной стороны. Стержни каркаса прихватывают электросваркой к выпускам арматуры. После освобождения крюка крана приваривают стержни к выпускам или закладным деталям. Короб опалубки, открытый с одной стороны, подают краном и кантованием наводят на каркас. В некоторых случаях каркас колонн собирают из готовых плоских элементов, соединяемых сваркой на месте монтажа.

Если арматуру колонн вяжут на месте из отдельных стержней, в открытый с одной из двух сторон короб опалубки один арматурщик устанавливает вертикальные стержни и хомуты, а второй привязывает проволокой хомуты к стержням, выправляет выпуски арматуры нижележащих колонн или фундаментов и привязывает к ним стержни каркаса колонны.

Установка арматуры плит между балками или прогонами заключается в раскладке на опалубке плоских сварных сеток (или раскатке рулонных сеток), которые закрепляют в проектном положении по разметке, сделанной на опалубке. Отгибы арматуры сеток при диаметре стержней до 10 мм делают на месте, пользуясь ключом.

Арматуру стен резервуаров собирают без опалубки из стержней диаметром 16 мм и более. При меньшем диаметре стержней надо предварительно устанавливать одну из стенок опалубки.

Арматуру арок обычно собирают на месте. Если высота каркаса превышает 600 мм, сборку ведут на днище без боковых щитов опалубки.

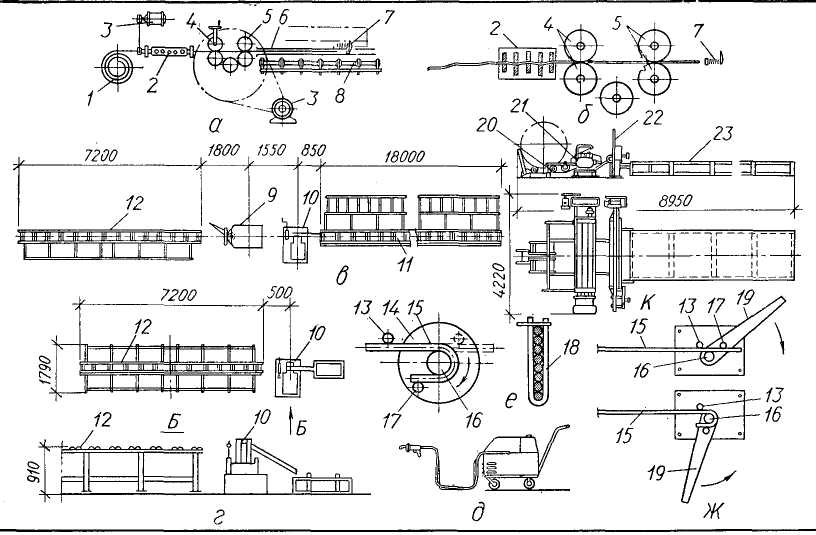

мм. Сетки из гладких стержней заводят не менее чем на три поперечных стержня (рис. VII. 15, а).

Стержни рабочей арматуры периодического профиля рекомендуется рас-

полагать в одной плоскости (рис. VII.15, б).

Стержни диаметром 16...20 мм в каркасах сваривают с помощью накладок или впритык (рис. VII.15, в), стержни диаметром более 20 мм — ванной сваркой на желобчатых подкладках (рис. VII.15, г).

Для стыкования вертикальных стержней удобны бессварочные соединения с помощью прямоугольных муфт, одна сторона которых после установки заклинивается (рис. VI 1.15, д).

Крестовые пересечения стержней крепят пружинными замками (рис. VII.15, е). Приемы вязки проволоки приведены на рис. VII.15, ж.

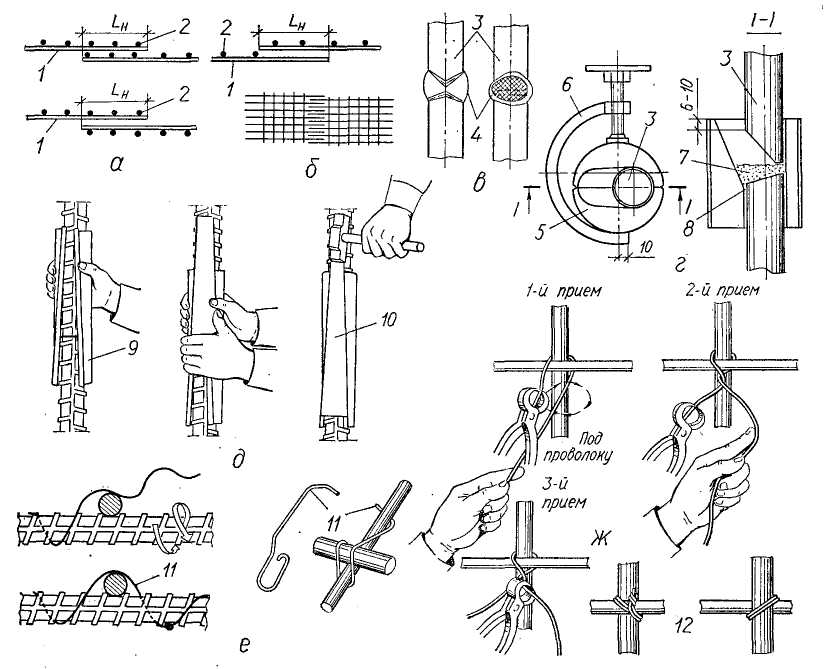

Рис. VII. 15. Способы соединения стержней и сеток:

а '— стыкование сварных сеток из гладких стержней; 6 — то же, из стержней периодического профиля; в, г — сварные соединения вертикальных стержней; а — приемы устройства бессварочного соединения; е — крестовые бессварочные соединения; ж — способы вязки проволокой крестового соединения; / — рабочий стержень; 2 — распределительный стержень; 3 — свариваемые стержни; 4 — сварные соединения вертикальных стержней; 5 — разъемная форма для сварки; 6 — скоба; 7 — флюс; 8 — отверстие для удаления шлака; 9 — стальная обойма; 10 — металлический клин; 11 — пружинный замок; 12 — общий вид крестового соединения

проволокой

§ 7. Заготовка напрягаемых арматурных элементов

Напрягаемые арматурные элементы заготовляют на технологических линиях стержневой, прядево-канатной и пучковой арматуры.

Для стержневой арматуры используют горячекатаную сталь периодического профиля диаметром 6...8 и 10... ...40 мм классов A-IV (марки 20ХГ2Ц) и А-Шв (марок 35ГС и 25Г2С), упрочненную вытяжкой в холодном состоянии. В бетонах высоких марок эффективны углеродистая сталь класса А-IV марки 80С, циркониевая свариваемая сталь марки 20ХГ2Ц, а также термически упрочненные стали классов Ат-IV, At-V и Ат-VI марок 20ГС2 и 20ГС, катанка Атк и высокопрочная проволока В-II и Вр-П с повышенным временным сопротивлением на разрыв (ГОСТ 7348— 81).

Процесс заготовки стержней состоит из правки, чистки, резки и сварки их в

плети и устройства анкеров. Термически упрочненную сталь следует заказывать мерной длины, что исключает в дальнейшем процесс сварки стержней. При необходимости их стыкуют на контактно-стыковых машинах. Утолщения стыков целесообразно обрубать, чтобы уменьшить трение арматуры о стенки канала при натяжении.

Для устройства анкеров к концам стержней контактной сваркой (или сваркой трением) приваривают коротыши из стали одинаковой со стержнем прочности (рис. VII. 16, а). Коротыши имеют резьбу, на которую навинчивают гайки, передающие на бетон плиты нагрузки натяжения через шайбы. Готовые стержни маркируют, указывая на бирках их длину, диаметр и прочностные показатели.

Арматурные нераскручивающиеся пряди и канаты (рис. VII. 16, б) изготовляют из высокопрочной проволоки диаметром 1,5...5 мм. Пряди выпускаются трех-, семи- и девятнадцатипроволочные

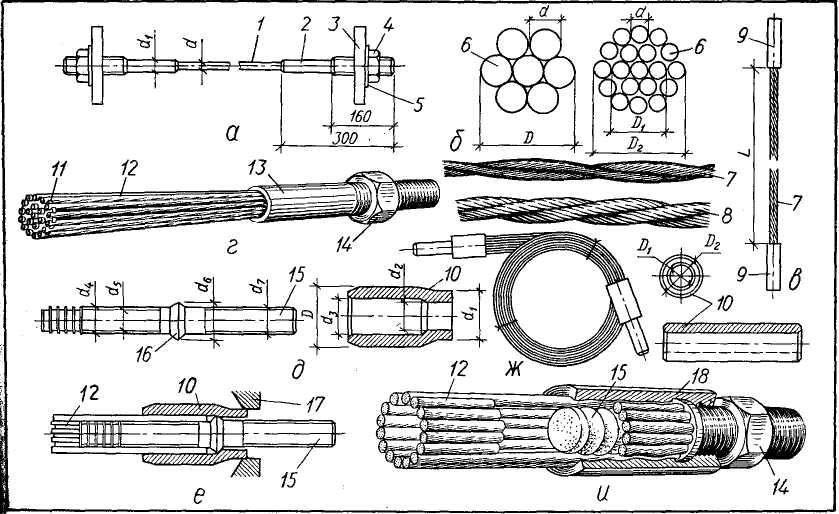

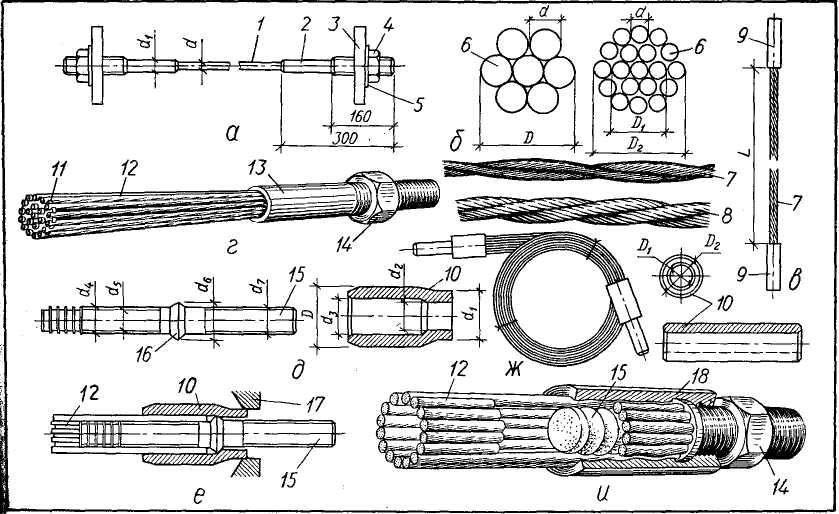

Рис. VII. 16. Заготовка напрягаемых арматурных элементов:

Is — арматурный стержень с резьбой на концах; б — арматурные пряди и канаты; в — арматурная прядь - "прессованными гильзами; г — общий вид арматурного пучка с гильзовым анкером; д — детали гильзостерж-гого анкера; е — то же, в сборе для опрессовки; ж — пучок, подготовленный к отправке; и — гильзостержневой кер с пучком проволоки после опрессовки; / — стержневая арматура; 2 — коротыш с резьбой на конце; — плита; 4 — гайка; 5 — шайба; 6 — проволочныв'пряди; 7 — канат из двух девятнадцатипроволочных пря-X 8 — тоже, из двух семипроволочных прядей; 9 — гильза; 10 — то же, в разрезе; //, 12 — проволоки пуч-; '■? гильза; 14 — гайка; /5 — анкерный стержень; 16 — бурт; 17 — фильера; 18 — гильза после обжатия

(классов П-3, П-7 и П-19) номинальным диаметром от 4,5 до 15 мм. Канаты из двух или трех семипроволочных прядей (К2 X 7, КЗ X 7) и двух-трех девят-надцатипроволочных (К2 х 19, КЗ X X 19) имеют номинальный диаметр от 9 до 30 мм.

Пряди и канаты поступают с заводов металлоизделий отрезками длиной не менее 200 м (или заказанной мерной длины), намотанными на металлические катушки. Их сматывают с катушек, пропускают через правильные устройства и одновременно очищают от масла и грязи. Перерезают канаты и пряди карборундовым диском. Концы прядей во избежание раскручивания закрепляют пачечным железом.

Для анкеровки прядей (канатов) применяют преимущественно гильзовые наконечники (рис. VII.16, в). Гильзу надевают на заготовленный конец пряди (каната), запрессовывают на специальном гидравлическом прессе или домкрате и затем на ее поверхности нарезают или накатывают резьбу для крепления муфты домкрата, с помощью которого натягивается прядь (канат).

Проволочные пучки изготовляют из высокопрочной проволоки (гладкой или периодического профиля). При использовании гильзового анкера (рис. VII.16, г) проволока заполняет все сечение, а гильзостержневого — располагается по окружности (рис. VII.16, д, е, ж, и). Пучки собирают из 14, 18 и 24 проволок с гильзостержневым анкером в порядке, показанном на рис. VII.16, д, е.

В последнее время используют процесс стабилизации прядей, заключающийся в вытяжке и одновременном электротермическом нагреве до 350...400 °С (низкотемпературный отпуск под натяжением), что придает прядям высокие упругие свойства и релаксационную стойкость.

Готовые элементы прядевой и канатной арматуры с анкерными устройствами наматывают на контейнеры барабанного типа диаметром 2,5 м, к которым прикрепляют бирки. Анкеры смазывают солидолом и обматывают мешковиной.

§ 8. Замена арматуры.

Контроль качества работи приемка смонтированной арматуры

Заменять арматуру приходится, когда в наличии нет стержней требуемого по проекту диаметра, профиля или марки. Если имеются стержни нужной марки, но иного сечения, замену ведут с расчетом, чтобы общая площадь поперечного сечения была не меньше запроектированной; так же поступают и при изменении марки стали. Замена производится по указаниям технического руководства строительством и согласовывается с проектной организацией.

Арматурные работы относятся к числу скрытых. Каждое отступление от проекта — замена диаметров арматуры, ее взаимного расположения — обязательно фиксируется актом. Перед бетонированием все смонтированные арматурные конструкции осматривают, проверяют соответствие размеров чертежам, расположение, диаметры и количество стержней, расстояние между ними, правильность устройства стыков, положение подкладок для образования защитного слоя и др., после чего составляют акт на скрытые работы.

Сварные швы и узлы, выполненные при монтаже, контролируют наружным осмотром и выборочными испытаниями в местах, согласованных с технадзором.

Для испытания прочности сварных соединений от каждой партии отбирают по три образца. Сварные соединения, выполненные контактной стыковой сваркой, при испытании на прочность должны выдерживать нагрузки, соответствующие временному сопротивлению данного класса стали на растяжение.

|

|

|

Скачать 18.72 Mb.

Скачать 18.72 Mb.