Технология стр. пр.. Головное издательство издательского объединения

Скачать 18.72 Mb. Скачать 18.72 Mb.

|

|

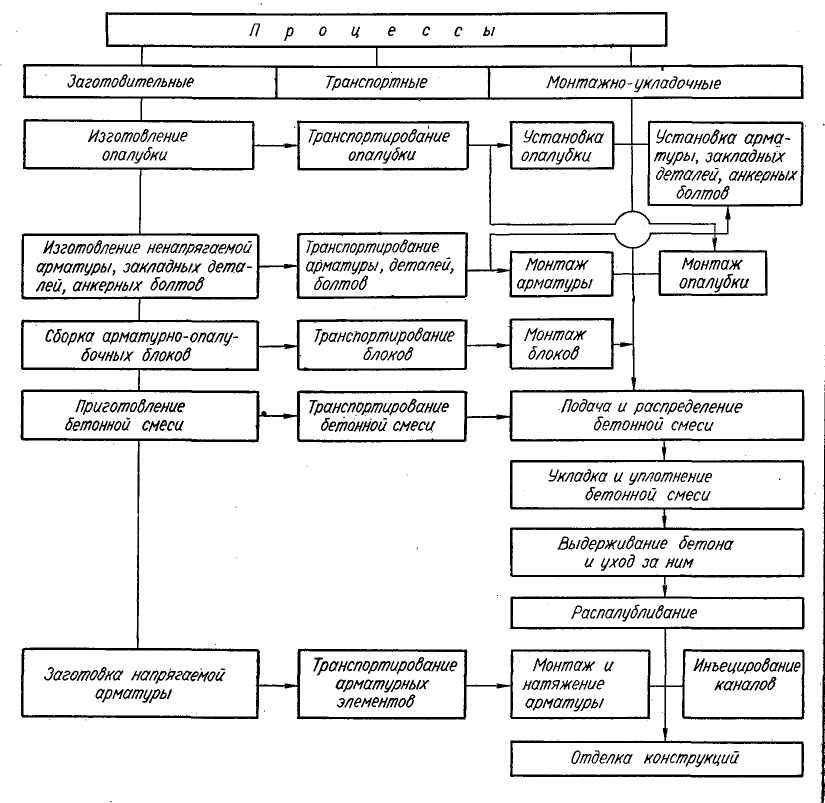

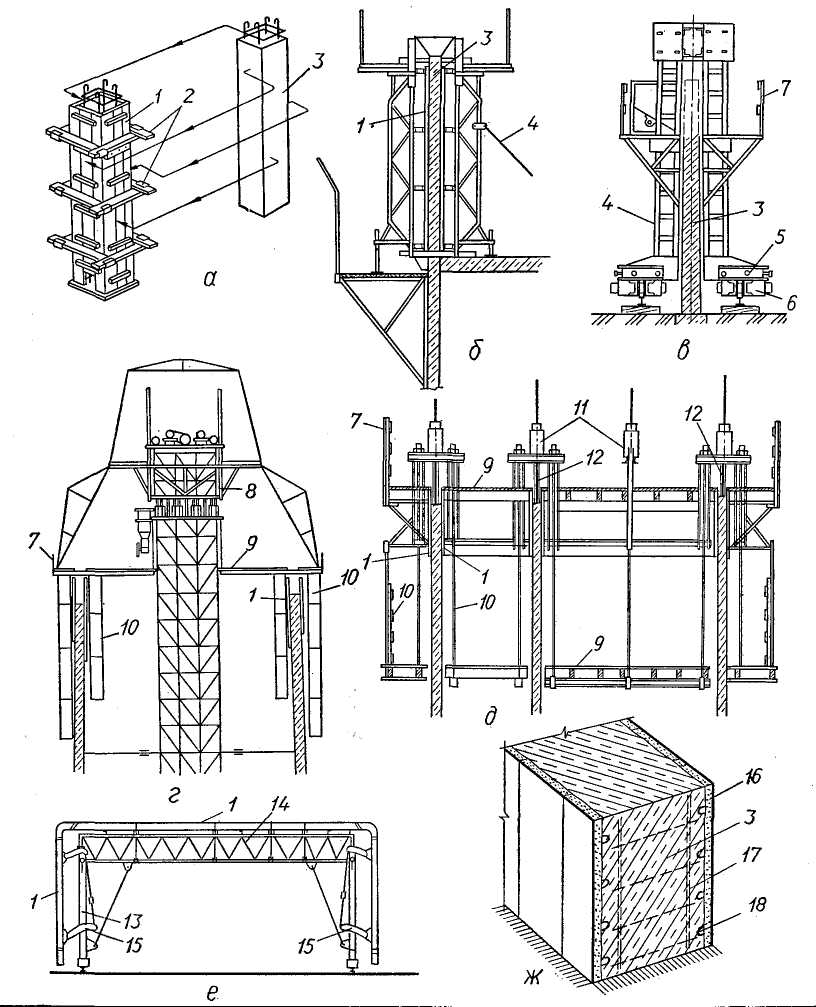

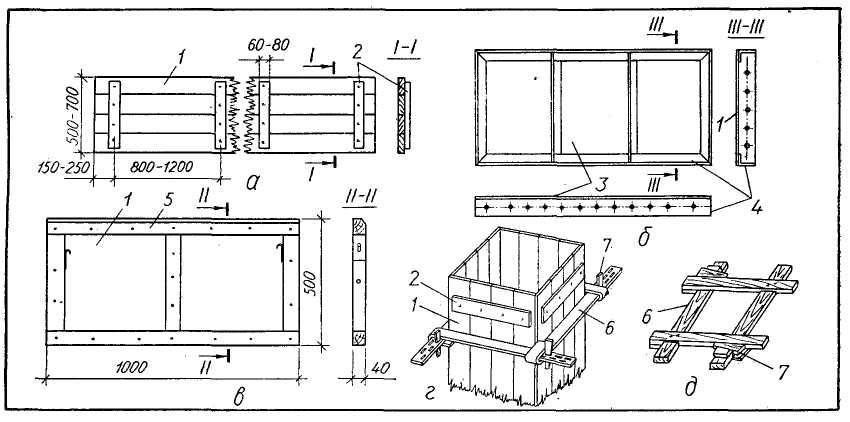

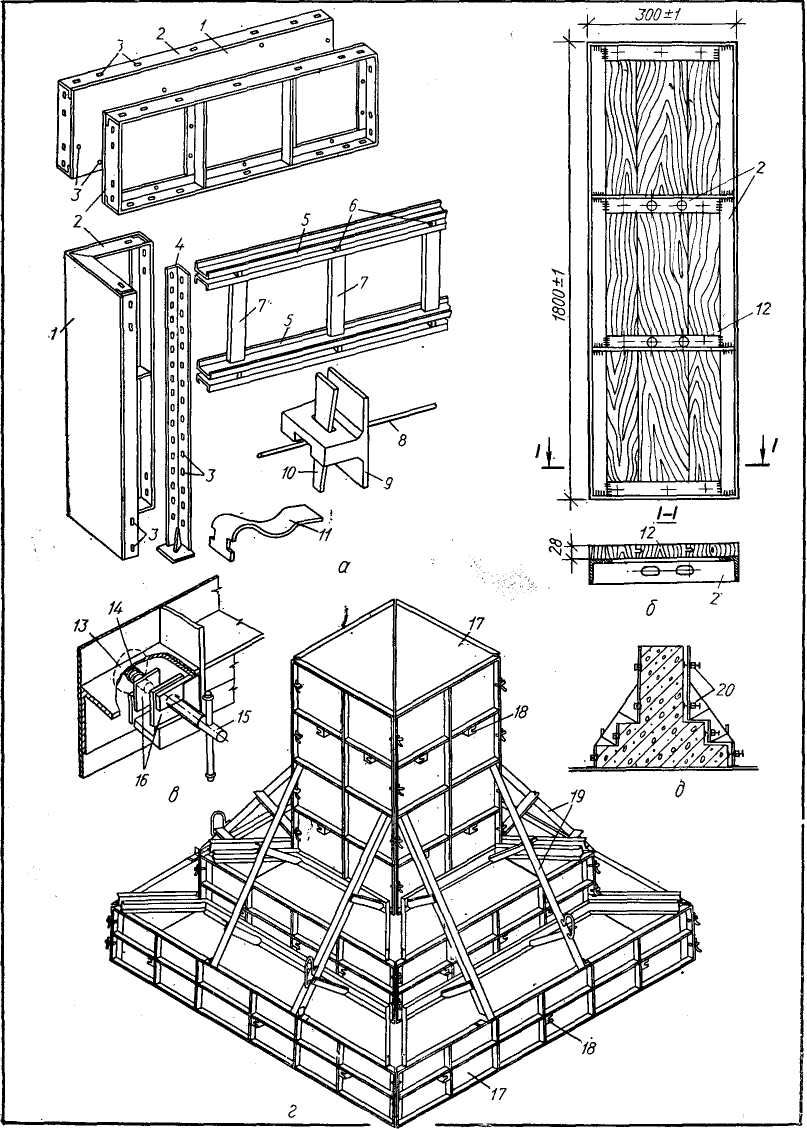

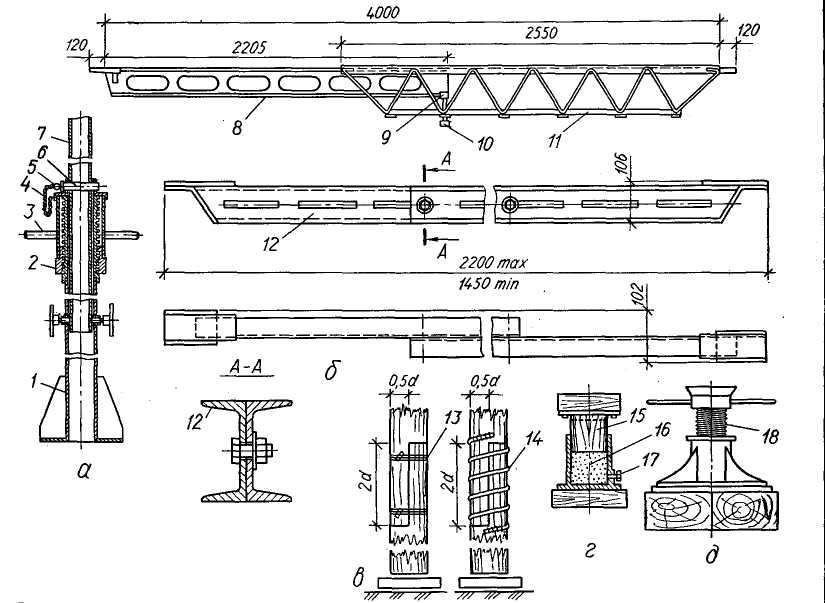

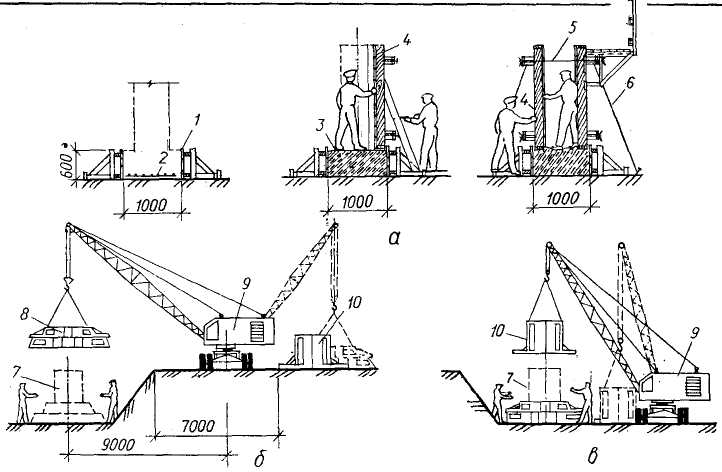

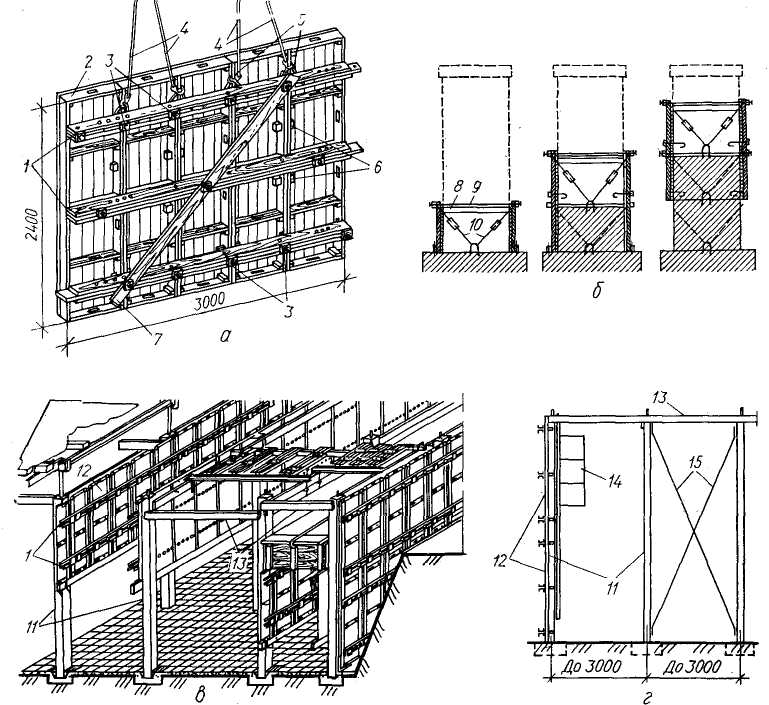

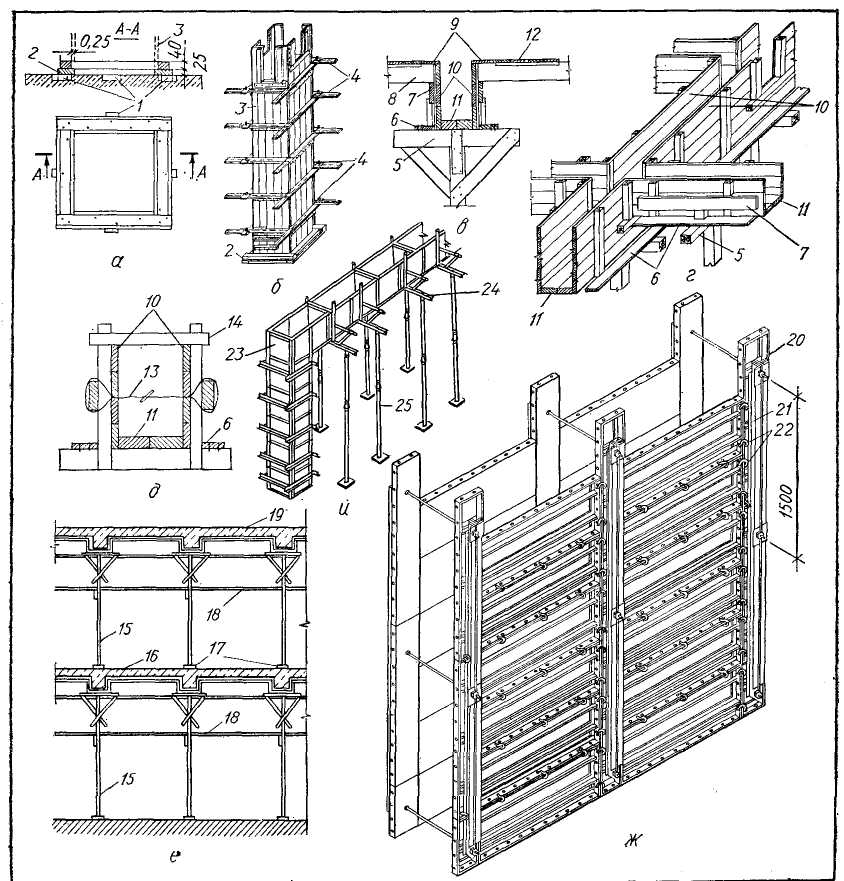

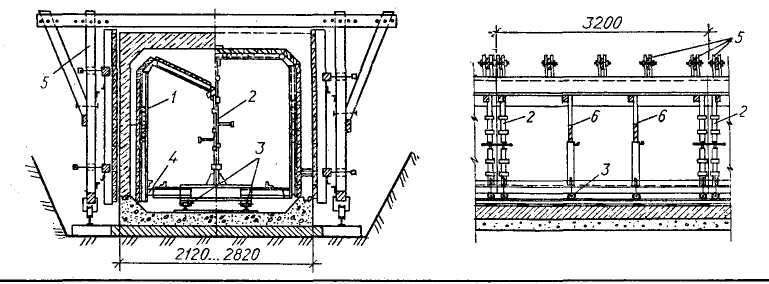

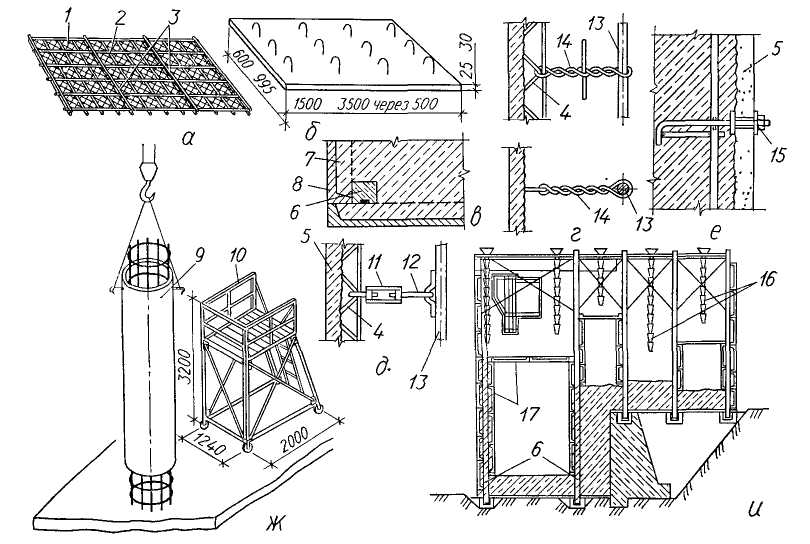

Раздел VII ВОЗВЕДЕНИЕ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ Глава 1 ОБЩИЕ ПОЛОЖЕНИЯ § 1. Основные сведения о видах бетонных и железобетонных конструкций Большинство зданий и сооружений возводят с применением бетонных и железобетонных конструкций, что объясняется многими их преимуществами. Бетон долговечен, хорошо сопротивляется воздействию внешней среды и обеспечивает защиту арматуры от коррозии. Благодаря надежному сцеплению бетона со стальной арматурой оба материала работают совместно. Стоимость железобетонных конструкций обычно ниже стоимости стальных конструкций того же назначения. В зависимости от способа производства работ различают монолитные, сборные и сборно-монолитные бетонные и железобетонные конструкции с ненапря-гаемой и напрягаемой арматурой. Монолитные конструкции возводят непосредственно на строительной площадке, устанавливая арматуру и укладывая бетонную смесь в опалубку. Из монолитного бетона и железобетона сооружают массивные фундаменты под колонны и сложное энергетическое I и технологическое оборудование, тя-(желые стены, колонны и балки, резервуары, бассейны, силосы для хранения {■сыпучих материалов, дымовые трубы, Iградирни, башни, сложные арочные и сводчатые покрытия из тонкостенных оболочек, подготовки под полы, а также многоэтажные жилые и общественные здания. Особенно эффективны монолитные конструкции в районах высокой сейсмичности. Широко практикуются специальные методы возведения монолитных сооружений: под водой, из жаростойких и щелочестойких бетонов, а также из особо тяжелых бетонов. Предварительно напряженные конструкции по технологии их изготовления отличаются от имеющих обычное армирование. Сущйость предварительного напряжения заключается в том, что еще до нагружения в растянутой зоне бетона создается обжатие, вызываемое натяжением арматуры в пределах 70 % нормативного сопротивления арматурной стали. Эти конструкции по сравнению с обычными железобетонными более трещино- и морозостойки. Использование для их изготовления высокопрочных сталей и бетона марок М600—М800 дает возможность снизить расход металла на 30—40 % в балках, перекрывающих большие пролеты. В построечных условиях арматуру натягивают на бетон, затвердевший до 70—100 % проектной прочности. Сборные конструкции монтируют из деталей заводского изготовления. Сборно-монолитные части зданий выполняют из сборных элементов и попутно изготовляют монолитные части сооружения, объединяющие эти элементы в одно целое. § 2. Состав комплексного процесса Комплекс работ по возведению монолитных бетонных и железобетонных конструкций состоит из заготовительных, транспортных и монтажно-укладочных процессов (рис. VII. 1). Заготовительные и транспортные процессы — изготовление опалубки, заготовку ненапрягаемой и напрягаемой арматуры, сборку арматурно-опалубочных блоков, подбор состава и приготовление бетонной смеси — осуществляют, как правило, в специально оснащенных цехах, установках или на заводах. Опалубку, арматуру, арматурно-опалубоч-ные блоки и бетонную смесь к строящимся объектам доставляют обычными или специальными технологическими транспортными средствами. К монтажно-укладочным процессам, которые рекомендуется выполнять поточными методами, выделяя специализированные потоки в составе объектных, относятся: установка опалубки, арматуры, монтаж арматурных и арма-турно-опалубочных блоков, подача, распределение, укладка и уплотнение бетонной смеси, уход за уложенным бето- ном, натяжение арматуры и инъециро-j вание растворной смеси в каналы (при! возведении предварительно напряжен-1 ных конструкций), контроль качества,! распалубливание готовых конструкций! и их отделка. При реконструкции 'про*| изводятся также работы по частичной разборке и усилению несущих железо-jj бетонных элементов. Возведение монолитных железобетон-! ных конструкций — тяжелый и трудо емкий процесс. Выполнением основных операций занято только 80...84 % ра| бочих, в том числе бетонными работа ми — 43...45, арматурно-сварочными -| 13...14 и опалубочными — 24...25 Остальные рабочие загружены различными вспомогательными операциями. Вытеснение ручного труда и снижение стоимости работ по возведению конструкций из монолитного железобетона —важнейшие задачи совершенствования техноло->т гии этих работ. § 3. Влияние климатических условий на технологию работ Оптимальными для твердения бетона являются среднесуточная температура наружного воздуха +18 °С и относительная влажность 60 %, что обеспечивает производство бетонных работ по обычной технологии. В жарком сухом климате (при среднесуточной температуре наружного воздуха более 25 °С и относительной влажности менее 50 %) нужны особые меры по защите свежеуложенной бетонной смеси от пересыхания и обеспечению нормальных влажностных условий для твердения бетона. При пониженной среднесуточной температуре наружного воздуха скорость нарастания прочности бетона замедля-| ется, что следует учитывать при опре-I делении сроков распалубливания кон-'струкций. Когда среднесуточная температура наружного воздуха снижается [■до +5 °С, а минимальная суточная опус-iкается ниже О °С, наступают зимние ус-|ловия, и технологию производства бе-ктонных работ соответственно изменяют. ?В среднем по стране около 40 % всех Рбетонных работ выполняют в зимних [условиях, а в северных районах — значительно больше.  Рис. VII.1. Схема комплексного процесса возведения монолитных железобетонных конструкций Глава 2 УСТРОЙСТВО ОПАЛУБКИ § 1. Виды опалубки и состав процесса Опалубка вместе со вспомогательными! устройствами служит для придания инструкции проектной формы, задан-лх размеров и положения в простран-Бетонную смесь укладывают в палубку и выдерживают в ней до за-ердения. Таким образом, опалубка име-временное назначение: ее снимают еле достижения бетоном требуемой (распалубочной) прочности. В последнее время стали применять опалубку, которая после бетонирования конструкции остается в ее теле в качестве монолитно связанной облицовки. Различают следующие виды опалубки: разборно-переставную (в том числе блок-формы), передвижную катучую, горизонтально скользящую, тоннельную, подъемную переставную, подъемную скользящую, переставную объемную, опалубку-облицовку (несъемную) и пневматическую (рис. VII.2). Конструкции опалубки, поддерживающих ее лесов или стоек, крепежных и других устройств должны быть жесткими, прочными и устойчивыми, обеспечивать легкость установки и разборки, а также соответствовать классу точности и принятым для возведения данного сооружения способам армирования, укладки и уплотнения бетонной смеси. Поверхность опалубки, непосредственно примыкающая к бетону, должна быть плотной, иметь малую с бетоном адгезию и не иметь щелей, чтобы не вытекало цементное молоко. Важнейшим показателем качества опалубки является ее оборачиваемость, т. е. возможность многократного использования. Применение инвентарной много-оборачиваемой опалубки из унифицированных элементов с модульным изменением размеров и укрупненных блоков способствует снижению трудоемкос-сти и стоимости опалубочных работ, которые все еще остаются высокими. Опалубочные работы составляют 24—40 % трудовых затрат на возведение железобетонной конструкции. На опалубку расходуется до 3 млн. м3 леса и около 150 тыс. т стали в год. Для изготовления опалубки используют доски из древесины II, III и IV сортов хвойных пород (допускается применение ольхи, осины, бука), водостойкую фанеру, листовую и сортовую сталь, стеклопластик, гидрофобные древесностружечные и древесно-волокнистые плиты, армоцементные плиты, асбестоце-ментные листы и трубы, стальные тканые металлические сетки с ячейками 5x5 мм, воздухонепроницаемые оболочки, надувные баллоны, а также бетонные и железобетонные плиты-оболочки. Щиты опалубки могут быть из одногоили нескольких материалов: деревянные, металлические, железобетонные, деревометаллические, стеклопластиковые сметаллическим каркасом и др. Поддерживающие конструкции выполняют из круглого леса, инвентарных стальных, деревянных или деревометаллических  Рис. VII.2. Виды опалубки: а — разборно-переставная; б — крупнощитовая; в — передвижная катучая — скользящая; г — подъемная переставная; д — подъемная скользящая; е — переставная объемная; ж — опалубка-облицовка; / — щиты опалубки; 2 — хомуты; 3 — забетонированная часть конструкции; 4 — поддерживающие конструкции; 5 - ; тележки; 6 — катки; 7 — ограждение; 8 — подъемник; 9 — рабочий настил; 10 — подвесные леса; // — дом-краты; 12 — домкратные стержни; 13 — стойка рамы; 14 — рама; 15 — шарнирные тяги; 16 — плиты опалуо- : ки-облицовки; Л — арматурный каркас; 18 — анкерующие петли .j стоек, рамных опор и труб. Приспособления для крепления, подъема или перемещения опалубки обычно делают из стали, в отдельных случаях — из дерева или алюминия. Рабочие настилы и подмости изготовляют деревянными, инвентарные подмости — металлическими. Для снижения сцепления бетона с опалубкой применяют смазки. Наиболее 'распространены гидрофобизирую-щие смазки на основе минеральных масел или солей жирных кислот. Эффективны также комбинированные смазки, например ЭСО-ГИСИ. Через 1—4 оборота опалубку заново покрывают смазкой. Процесс нанесения смазки трудоемкий; в нем занято двое рабочих. До начала строительства выполняют технологическое проектирование: назначают методы бетонирования конструкций, разрабатывают рабочие чертежи опалубки, поддерживающих лесов, подмостей, а также устройств для их перемещения, составляют указания по эксплуатации и разборке опалубки. При проектировании железобетонных силосов, промышленных труб, башен и других специальных сооружений, технологический процесс возведения которых предусматривает использование инвентарной скользящей или подъемно-переставной опалубки, надо учитывать особенности технологии производства таких работ и не рекомендовать архитектурно-строительные конструкции, затрудняющие применение опалубки указанных типов. Опалубку, леса и крепления рассчитывают на вертикальные и горизонтальные нагрузки. При этом собственный вес опалубки и лесов определяют по чертежам; плотность свежеуложенной бетонной смеси принимают равной 2500 кг/м3; масса арматуры — в среднем 10 кН на 1 м3 железобетонной конструкции; нагрузки от людей и транспортных средств при расчете палубы и настилов — 25 МПа, кружал — 15 МПа и стоек-лесов, поддерживающих кружала, — 10 МПа; нагрузки от вибрирования бетонной смеси — 10 МПа. Для определения бокового давления Р от свежеуложенной бетонной смеси при расчете опалубочных конструкций вертикальных поверхностей рекомендуется пользоваться следующими данными. При уплотнении глубинными вибраторами, если высота слоя укладываемой смеси hменьше или равна радиусу Rдействия вибратора, а скорость бетонирования vменьше 0,5 м/ч, то P=ρh, где р — плотность бетонной смеси. При v;> 0,5 м/ч, А>1 м Р = р(0,27v+0,78)k1k2 -где kx— коэффициент, зависящий от подвижности смеси: kx= 0,8 для бетонов с осадкой конуса OK = 0...2 см; k1 = 1 для смесей с ОК = 4...6 см; ki= 1,2 для смесей с ОК = 8... 12 см; k2— коэффициент, учитывающий влияние температуры бетонной смеси: k2= = 1,15—для смесей с температурой 5...7°С; k2 = 1 при 12...17°С; k2= = 0,85 при 28...32°С. При уплотнении наружными вибраторами, если v< 4,5 м/ч и h=gC 2R, Р = ph; при v^ 4,5 м/ч и h > 2 м Р = р (0,27v + 0,78) k1k2. Прогиб элементов опалубки открытых лицевых поверхностей не должен превышать 1/400 пролета, закрытых поверхностей — 1/250 пролета; просадка поддерживающих элементов и лесов не должна быть более 1/100 пролета конструкции. При расчете подбирают наиболее невыгодное сочетание нагрузок. Все требуемые нормативные данные по нагрузкам, коэффициентам перегрузок (от 1 до 1,5), сопротивлению применяемых материалов при изгибе, растяжении, сжатии и смятии приведены в СНиПах. Стальную опалубку и приспособления к ней изготовляют на заводах металлических конструкций или в механических мастерских строительных организаций. Дощатую и фанерную опалубку, элементы лесов и креплений делают в опалубочных цехах деревообрабатывающих комбинатов или в опалубочных мастерских. На строящийся объект маркированные комплекты опалубки и вспомогательных устройств доставляют автомашинами или железнодорожным транспортом. Монтаж опалубки начинают с организации рабочей зоны, представляющей собой пространство у возводимой конструкции, в пределах которого располагают подмости, элементы опалубки, инвентарь и машины. На разных уровнях зоны для звеньев опалубщиков организуют рабочие места, обеспечивающие нужное положение рабочих и безопасное ведение работ. Легкую опалубку устанавливают специализированные звенья плотников-опалубщиков. Крупнощитовую и крупнопанельную, блок-формы и железобетонные плиты-оболочки монтируют звенья опалубщиков-монтажников, использующих краны, лебедки и др. § 2. Разборно-переставная опалубка Разборно-переставную опалубку применяют при возведении массивов, фундаментов, колонн,балок, прогонов, рам, плит, стен, бункеров, арок и т. д. Технологический процесс устройства опалубки состоит в следующем. Щиты опалубки или собранные из них крупные опалубочные элементы устанавливают вручную или краном и закрепляют в проектном положении. После бетонирования и достижения бетоном прочности, допускающей распалубливание, опалубку и поддерживающие устройства снимают, соблюдая определенную последовательность. Очистив и при необходимости отремонтировав опалубку, ее переставляют на новую позицию. Основные виды разборно-переставной опалубки — мелкощитовая, крупнощитовая и блок-формы. Мелкощитовую опалубку (рис. VII.3) устанавливают вручную два плотника.  Рис. VII.3. Элементы разборно-переставной мелкощитовой опалубки: а — дощатый щит на сшивных планках; б — щит из стального листа с каркасом из уголков; в — щит из водостойкой фанеры; е — стальной хомут; д — деревянный хомут; / — опалубка щита; 2 — сшивная планка; 3 — стальной лист толщиной 2 мм; 4 — каркас из уголков; 5 — каркас из деревянных брусков; 6 — ветви хомута; 7 — клинья Масса элемента этой опалубки — до 70 кг. Щиты опалубки изготовляют из обрезных или полуобрезных досок толщиной 19...25 и шириной 150 мм на сшивных планках (рис. VII.3, а). Днища опалубки балок и прогонов выполняют из досок толщиной 35...40 мм. Обрезные доски рекомендуется сплачивать в шпунт или четверть, а торцы досок палубы защищать стальными уголками. Щиты опалубки изготовляют также из стального листа, водостойкой фанеры толщиной 12... ...16 мм и длиной до 1500 мм (рис. VI 1.3, б, в) или стеклопластика. Хомуты делают из полосовой стали или деревянных брусков (рис. VII.3, г, д). Крупнощитовую опалубку устанавливают и разбирают краном. Масса элемента опалубки — крупноразмерной панели, цельной или собранной из унифицированных щитов (металлических, деревянных или комбинированных),—■ достигает 500 кг. Примером крупнощитовой опалубки могут служить разработанные ЦНИЙОМТП Госстроя СССР унифицированная комбинированная опалубка (УК.О) и унифицированная стальная опалубка (УСО) типа «Монолит», рассчитанные на 100—300-кратную оборачиваемость (рис. VII.4, а).  Рис. VII.4. Опалубка типа «Монолит» и блок-форма: I— комплект стальной опалубки типа «Монолит»; б — деревометаллический щит опалубки УКО; е — деталь кимного устройства; г — общий вид блок-формы; д — схема размещения отжимных устройств; / — сталь-It лист толщиной 2 мм; 2 — каркас из уголков; 3 — отверстия для крепей; 4 — соединительный уголок; 5 — латки из швеллеров; 6 — прокладки; 7 — стойки; 8 — тяга; 9 — упор; 10 — клин; // — клямера; 12 — унтованные доски; 13 — диск; 14 — пружина; 15 — винт; 16 — гайки; П — панели опалубки; 18 — гнез» да для отжимных винтов; 19 — подкосы; 20 — отжимные устройства Щит опалубки У КО (рис. VII.4, б) состоит из 23-миллиметровых строганых досок, собранных в шпунт. Его крепят к каркасу из уголков (63 X 40 X 4), имеющему ребра жесткости. Торцы досок защищены уголками (20 X 20 X 3). Высота щитов — 300, 400, 500 и 600 мм, длина — 1200, 1300 и 2000 мм. В опалубке УСО щит изготовляют из листовой стали толщиной 3,5...4 мм (в опалубке «Юссон» — З...4мм), обрам- ленной уголками. Комплект опалубки, кроме щитов, содержит крепежные детали, направляющие стойки и другие элементы (рис. VII.4, а, б). Рекомендуется также опалубка КТИ, разработанная Минпромстроем СССР. Унифицированная крупнощитовая опалубка конструкции ЦНИЙОМТП применяется для возведения многоэтажных железобетонных зданий с расстоянием между стенами от 2,4 до 7,2^м и толщиной внутренних стен 8...22 см, наружных — от 14 до 22 см, а однослойных — до 50 см. Блок-формы представляют собой пространственные конструкции, воспроизводящие внутренними поверхностями форму бетонируемого сооружения: фундамента, подколонника и пр. (рис. VI 1.4, г). Блок опалубки собирают из стальных щитов на разъемных или шарнирных крепежных деталях. Блоки  Рис. VII.5. Детали лесов, поддерживающих опалубку: а — стальная раздвижная стойка; б — раздвижные ригели; в — стыки стоек из бревен; г — песочница; д ■— домкрат; 1 — базовая трубчатая стойка; 2 — гайка; 3 — рукоятка домкрата; 4 — цепь; 5 — чека; 6 — шайба; 7 — выдвижная стойка; 8 — выдвижная балка; 9 — опорная стойка; 10 — винт для закрепления стойки; // — ферма; 12 — выдвижная балка; 13 — проволока; 14 — пачечная сталь; 15 — деревянный поршень; 16 — песок; П — отверстие с пробкой; 18 — винт домкрата  Рис. VII.6. Схемы монтажа опалубки фундаментов: а — установка опалубки ленточного фундамента; б — монтаж блочной стальной опалубки ступенчатого фундамента; в — то же, подколонника; / — опалубка первой ступени; 2 — арматура; 3 — забетонированная первая ступень; 4 — опалубка второй ступени; б — стяжка; € — расчалка; 7 — блок арматуры фундамента; 8 — блок опалубки фундамента; 9 — пневмоколесный кран; 10 — блок опалубки подколонника большой массы монтируют и демонтируют краном. Леса, поддерживающие опалубку, бывают поэтажные, стоечные и подвесные. Поэтажные леса состоят из инвентарных деревянных или стальных телескопических стоек (рис. VII.5, с), опирающихся на грунт или нижележащее перекрытие. Такие леса применяют при возведении многоярусных зданий для опирания опалубки ребристых и плоских перекрытий на высоте до 6 м. В комплекте лесов имеются раздвижные ригели (рис. VI 1.5, б), позволяющие перекрывать пролеты от 1,5 до 4 и от 4 до 6 м. Стоечные леса возводят на месте до требуемой высоты из бревен толщиной 12...14 см (рис. VII.5, в). '!Для плавного раскружаливания, т. е. опускания опор, поддерживающих опалубку сводов, арок и балок больших пролетов, служат специальные приспособления: домкраты, песочницы и др. (рис. VII.5, г, д). Подвесные леса применяют при бетонировании балок и прогонов значитель- ной высоты с жесткой арматурой, к которой и крепят леса. При установке разборно-переставной опалубки на грунте площадку очищают от мусора и устраняют неровности. Перекрытия перед установкой на них опалубки очищают от строительного мусора. Чтобы правильно установить опалубку, определяют и закрепляют основные и вспомогательные разбивочные оси» репера и другие вспомогательные знаки, обозначающие вертикальные отметки. Опалубку ленточных фундаментов собирают из щитов на высоту фундамента или устанавливают сначала щиты нижней ступени, после бетонирования которой ставят опалубку верхней ступени (рис. VII.6, а). Опалубку небольших ступенчатых фундаментов под колонны выполняют из деревянных щитов. Сначала устанавливают на ребро параллельно друг другу накрывные щиты, а между ними вставляют щиты закладные. Распорками закладные щиты прижимают к упорным планкам, имеющимся на накрывныхщитах, затем устанавливают и натягивают проволочные стяжки. В таком положении короб закрепляют на месте. Опалубку стакана для сборной колонны крепят гвоздями на верхнем коробе, ориентируясь по осям, обозначенным на нем и на стакане  Рис. VI 1.7. Опалубка массивов и фундаментов под оборудование: а — крупноразмерная деревянная панель; б — схема перестановки панелей; в — схема установки стальной опалубки фундамента под технологическое оборудование; г — расстановка железобетонных стоек каркаса опалубки; ; — схватки; 2 — щит опалубки; 3 — стяжные болты; 4 — стропы; 5 — монтажные петли; 6 —■ деревянные клинья; 7 — диагональная связь; 8 — распорка; 9 — тяж; 10 — растяжки; 11 — железобетонные стойки; 12 — блоки опалубки; 13 — железобетонные балки; 14 — подвесная лестница; 15 — вертикальные связи . Опалубку крупных ступенчатых фундаментов в виде стальной блок-формы устанавливают краном (рис. VII.6, б, в) на бетонную подготовку. Под сборные колонны на верхнем уступе монтируют гнездообразователь или опалубку под-колонника. Крупнопанельные деревянные щиты опалубки массивов устанавливают кра- ном и закрепляют в нужном положении тяжами или подкосами. Высокие массивы предпочтительно возводить в двухъярусной опалубке (рис. VII.7, а, б), исключающей перерывы для выдерживания бетона в одноярусных щитах. Опалубка фундаментов под оборудование имеет сложные очертания и переменную высоту в связи с наличием в фундаментах тоннелей и кондукторных устройств для анкерных болтов. Установку опалубки чередуют с арматурными и монтажными работами. Для крепления щитов используют сборные железобетонные стойки и ригели, остающиеся в теле бетона. Работы ве- дут в такой последовательности: краном внутри будущего фундамента монтируют сборные железобетонные башмаки, в которые устанавливают стойки, а на них ригели. На стойки (рис. VII. 7, в, г) и ригели навешивают панели, собранные из металлических и деревянных щитов. Всю опалубку, кондукторы и другие устройства устанавливают, по возможности, сразу на весь фундамент, чтобы выполнить точную геодезическую проверку до бетонирования. Опалубку колонн собирают из дощатых, фанерных или стальных универсальных щитов. При армировании несущими арматурными блоками краном устанавливают в проектное положение блок арматуры колонны, который сваривают с выпусками арматуры подко-лонника (фундамента) или соединительными деталями арматуры колонны нижележащего этажа. Затем на блок арматуры ставят щиты опалубки или собранные из них на всю высоту колонны панели и крепят их между собой пружинно-стержневыми скобами или другим способом. Если колонну армируют отдельными стержнями, собирая из них арматурный каркас, то сначала устанавливают кантованием вручную короб опалубки, сшитый из трех щитов. Работы начинают с крепления рамок, определяющих точное (по осям) положение коробов опалубки. Рамки пришивают к пробкам, уложенным в свежий бетон плиты перекрытия. Оси рамок должны совпадать с осями, нанесенными краской по бетону, а поверхность четверти, в которую затем будет установлен короб опалубки,— с рисками, обозначенными на выпусках арматуры (рис. VII.8, а, б). Короб пришивают к рамке гвоздями и обеспечивают вертикальность наклонными расшивинами. Закрывающий (четвертый) щит короба крепят, когда уже связан арматурный каркас колонны и установлена опалубка балок. Хомуты располагают по разметке, нанесенной на щиты. Вертикальность опалубки выверяют рамочным отвесом. Опалубка ребристого перекрытия состоит из опалубки плит, балок и прогонов, а также поддерживающих их раздвижных телескопических стоек (см. рис. VII.5, а). На оголовки стоек устанавливают днище короба (рис. VI 1.8, в, г), а затем боковые щиты балок, которые прижимными планками прикрепляют к оголовкам стоек, а вверху — к опалубке плит. Последняя состоит из щитов настила, укладываемых на кружала из досок на ребро. Кружала опалубки плит опираются на подкружальные доски, прибитые к сшивным планкам боковых щитов балок. Расстояние между кружалами рассчитывается и обычно составляет 500... .. 1000 мм. Стойки под прогоны устанавливают на лаги (рис. VII.8, е), что способствует распределению и передаче давления на стойки нижележащего этажа. При высоте стоек более 3 м их устойчивость обеспечивают горизонтальными схватками и раскосами. Опалубку балок, прогонов и ригелей делают из деревянных (рис. VII.8, г, д) или стальных щитов (рис. VII.8, и). Целесообразно устраивать короба комбинированной конструкции, в которых днища дощатые, а боковые щиты стальные, поскольку оборачиваемость боковых щитов больше, чем щитов днища. Подвесную опалубку крепят к жесткой арматуре (швеллерам, двутаврам и т. п.). Опалубку арок, имеющих большую высоту, устанавливают поэтапно: выставляют леса и устраивают рабочий настил, укладывают по отметкам днище короба и к -нему крепят с одной стороны боковые щиты, а после монтажа арматуры устанавливают боковые щиты опалубки с другой стороны. Опалубка стен и перегородок представляют собой комплекты дощатых или стальных (рис. VI 1.8, ж) щитов, направляющих стоек, прогонов и стяжных болтов. Сначала устанавливают щиты опалубки с одной стороны стены, например со стороны откоса котлована. Смонтировав арматуру, устанавливают вторую стенку опалубки, закрепляют стяжные болты и затем в процессе бетонирования рядом со стяжными болтами ставят деревянные распорки, определяющие проектную толщину стены. Стены толщиной более 250 мм опалуб-ливают на высоту до 6 м. Если толщина стены меньше, щиты второй стороны, опалубки устанавливают поярусно на высоту не более 1,5 м. В сухую жаркую погоду установленную дощатую опалубку следует систематически поливать водой, чтобы предохранить ее от коробления при высушивании и появления щелей в щитах и сопряжениях.  Рис. VII.8. Опалубка колонн, ребристых перекрытий, прогонов и стен: а ■— рамка под опалубку колонны; б — короб опалубки колонны; в — опалубка балки и плиты ребристого перекрытия; г — то же, прогона н балок; д — сечение опалубки прогона при отсутствии плиты; е — поэтажные стойки; ж — опалубка стены из унифицированных стальных щитов с креплением пружинно-стержневыми скобами; и — металлическая опалубка колонны и прогона на раздвижных стойках; 1 — пробки, заложенные в бетон; 2 — рамка; 3 —короб колонны; 4 — хомуты; 5 — оголовок стойки; 6 — прижимные доски; 7 — под-кружальные доски; 8 — кружала; 9 — фризовые доски; 10 — боковые щиты; // — днище короба; 12 — щиты опалубки плиты; 13 — стяжка; 14 —■ схватка; 15 — стойки; 16 — забетонированное перекрытие; 17 — лаги под стойки; /8 — расшивины; 19 — бетонируемое перекрытие; 20 — стойка; 21 — стальной щит; 22 — пружинно-стержневая скоба; 23 — опалубка прогона; 24 — струбцина; 25 — раздвижная стойка § 3. Передвижная катучая опалубка Опалубку в виде инвентарных деревянных блоков или металлических секций, перекатываемых по рельсам, применяют для возведения линейных сооружений: проходных тоннелей, коллекторов, пульпопроводов, отстойников, тоннелей большого сечения и т. п. Бетонируют такие сооружения раздельно: сначала днище, на котором монтируют пути для передвижки опалубки, затем в катучей опалубке — стены и покрытия. Для небольших тоннелей или коллекторов применяют деревянную блочную опалубку в виде системы связанных между собой кружал, обшитых досками толщиной 30 мм. Инвентарную деревометаллическую ка-тучую опалубку (рис. VI 1.9) применяют для возведения открытым способом тоннелей с поперечным сечением от 1300 х X 1300 до 2300 X 2820 мм. Секция внутренней опалубки длиной 3200 мм включает четыре стальные рамы, обшитые досками, водостойкой фанерой или стальным листом. Средние стойки рам оборудованы домкратами, а ригели шарнирно соединены со стойками. Нижние ригели — раздвижные; они опираются на ролики, передвигаемые по переносным рельсам. Секция наружной опалубки состоит из П-образных деревянных рам с закрепленными на них щитами опалубки. При распалубливании с помощью домкратов, имеющихся на стойках рам, отодвигают щиты опалубки от стен на 3—4 см. Для снятия внутренней опалубки стойки стальных рам сжимают, завинчивая домкраты, а всю шарнирно связанную конструкцию отрывают от бетона. После этого вдвигают балки нижнего ригеля, чтобы образовать зазор между низом щитов и готовыми стенами. Секции опалубки передвигают лебедкой. В транспортном положении опа- лубка показана на левой стороне рис. VII.9. Для больших тоннелей катучую опалубку выполняют в виде металлических секций. Стальная оболочка опалубки, имеющая шарниры, крепится домкратами к тележке, передвигаемой по рельсам. В проектное положение оболочку устанавливают домкратами и закрепляют на месте распорками и клиньями. Затем домкраты снимают и переводят тележку на другую захватку. Когда нужно распалубить забетонированную секцию, тележку подводят под оболочку. Завинчивая домкраты, на тележку опускают оболочку, которая поворачивается на шарнирах, после чего секцию передвигают вперед под установленной опалубкой следующих секций, что дает возможность вести работы на нескольких захватках. На рис. VIІ.2, в показана горизонтально скользящая катучая опалубка для бетонирования протяженных стен толщиной до 600 мм. В горизонтальном направлении опалубка перемещается по рельсовым путям с помощью электродвигателей, установленных на тележке. § 4. Несъемная опалубка-облицовка и другие виды опалубки Армоцементную опалубку из плит толщиной 25 х 35 мм и размером в плане до 1500 х 3000 мм применяют при возведении фундаментов под оборудование, устройстве внутренних каналов в фундаментах и в других случаях, когда демонтаж опалубки затруднен. Армоце-  Рис. VII.9. Катучая опалубка для малых тоннелей прямоугольного сечения: J — боковая стойка; 2 — средние стойки (с домкратом); 3 — ролики; 4 — нижний раздвижной ригель; 5 — рамы наружной опалубки; 6 — средние телескопические стойки ментную опалубку изготовляют в виде плоских и профильных плит из цемент-но-песчаного раствора состава 1 : 3 или из мелкозернистого бетона на цементах марок М400 — М500. Для армирования применяются армопакеты из проволочных сварных сеток и тканей металлической сетки № 3 или 10 (рис. VII. 10, а, б). На тыльной стороне армопакета делают выпуски из проволоки диаметром 3...5 мм. Армоцементные плиты крепят накладными инвентарными схватками (например, из комплекта «Монолит») и тяжами. Железобетонные плиты опалубки-облицовки используют как наружную опалубку опускных колодцев, подпорных стен, тоннелей, фундаментов и т. п. Плиты могут быть плоскими размером до 1000 X 3000 X 60 мм (рис. VII. 10, г, д) и ребристыми (рис. VII. 10, в) шириной 500 X 1000 и длиной до 6000 мм. Для анкеровки плоские плиты имеют выступающие с тыльной стороны зигзагообразные арматурные фермочки или петли, которые связывают с рабочей арматурой массива (рис. VII. 10, г). Эти плиты крепят также скрутками, форкопфами и через отверстия (рис. VII. 10, г, д, е). Ребристые плиты крепят при поярусной установке к каркасу из железобетонных стоек. На рис. VII. 10, и приведена схема применения несъемной опалубки при возведении массивного фундамента под прокатное оборудование. Такая опалубка очень эффективна в процессе реконструкции предприятия. На опалубке при ее изготовлении сразу устанавливаются все закладные детали, пропуски труб и т. п. Опалубка завозится в цех на машинах или железнодорожных платформах. Монтаж опалубки ведут с помощью мостовых кранов; сразу после укладки бетонной смеси и проведения гидроизоляционных работ приступают к  Рис. VII.10. Конструкция и установка элементов опалубки-облицовки: а — армопакет; 6 — плоская армоцементная плита опалубки-облицовки; в — крепление ребристых плит опалубки; г — крепление плоских плит скрутками; д — то же, форкопфами; г — то же, через отверстия в плите; ж — опалубка колонны из асбестоцементной трубы; и — опалубка массивного фундамента под прокатный стан; / — тканая сетка; 2 — сварная сетка; 3 — прижимные прутки; 4 — арматурная фермочка; 5 — плита; 6 — железобетонная стойка каркаса; 7 — бетон конструкции; 8 — ребристая плита опалубки; 9 — асбесто-цементная труба; 10 — монтажный столик; // — форкопф; 12 — отрезок арматуры; 13 — стержень армокар-каса; 14 — скрутка; 15 — болт с гайкой; 16 — звеньевые хоботы; 17 — плиты опалубки-облицовки засыпке пазух, что резко ускоряет процесс реконструкции в цехе. В строительстве гражданских зданий для колонн используют опалубку из асбестоцементных труб, устанавливаемых краном на смонтированный арматурный каркас (рис. VII. 10, ж), а также опалубку из гидрофобного картона, прикрепляемого по образующей к деревянному каркасу. Изготовленные из высококачественной бетонной смеси плиты-оболочки гарантируют для наружной части конструкции повышенную прочность, морозостойкость и водонепроницаемость. В последнее время в качестве несъемной применяют также стеклоцементную опалубку. Металлическую опалубку-облицовку с защитным антикоррозионным покрытием выполняют из стальных листов толщиной от 5 до 10 мм, сваренных в объемно-пространственную конструкцию, соответствующую наружной форме возводимого сооружения. Назначение такой опалубки — надежно предохранять подземную часть сооружения от проникания грунтовых вод. Ее используют также как экран при возведении конструкций из особо тяжелого бетона, ограждающих атомные реакторы и другие специальные сооружения. Для сооружения тонкостенных пространственных оболочек, цилиндрических сводов и для образования пустот все чаще находит применение мягкая пневматическая опалубка (пневмоопа-лубка), изготавливаемая из прорезиненных капроновых тканей. Опалубку надувают воздухом и поддерживают в ней в процессе возведения конструкции соответствующее давление, применяя два способа производства работ. При первом способе на подготовленное основание расстилают баллон пневматической опалубки, по периметру опалубку закрепляют к фундаменту, после чего внутрь баллона подают под давлением воздух. Давление зависит от нагрузок при бетонировании и находится обычно в пределах от 2000 до 5000 Па. При втором способе бетонирования на горизонтально уложенной опалубке расстилают пневматическую опалубку и по периметру прикрепляют ее к фундамен- ту. После установки арматуры и заполнения опалубки бетоном бетонная смесь сверху закрывается растягивающимся полотном, которое также закрепляется по контуру сооружения или в опалубке. После этого в опалубку через трубопровод, проложенный в основании, под полом будущего сооружения нагнетают воздух. Давление увеличивается постепенно, впуском небольших порций воздуха для предотвращения пульсации опалубки при подъеме. При достижении проектной формы оболочки бетонную смесь уплотняют. |