Технология стр. пр.. Головное издательство издательского объединения

Скачать 18.72 Mb. Скачать 18.72 Mb.

|

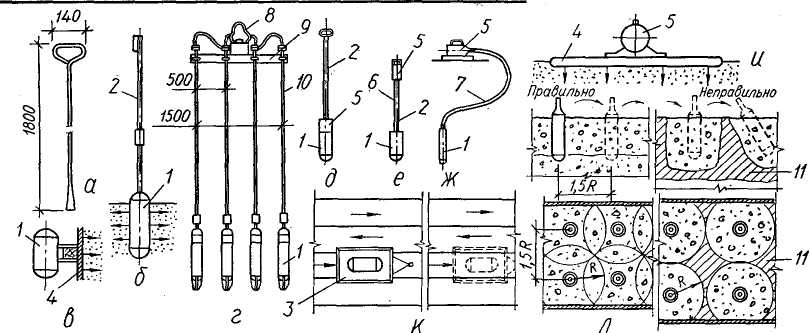

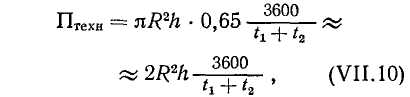

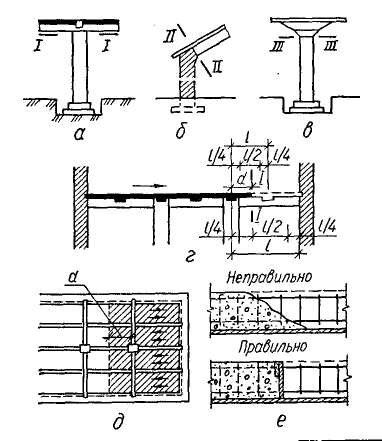

Глава 6 БЕТОНИРОВАНИЕ КОНСТРУКЦИЙ'), но малой амплитуды.Форма колебаний может быть направленного или ненаправленного действия. Вертикально направленные колебания затухают быстрее, чем горизонтальные, поэтому рациональнее помещать вибра- тор в толще уплотняемой бетонной смеси, т. е. применять глубинные (внутренние) вибраторы и тем самым использовать лучше энергию вибрации. Поскольку бетонная смесь содержит заполнители разной крупности, во многих случаях целесообразно применять поличастотное вибрирование, при котором зона уплотнения подвергается одновременно вибрации высокой и низкой частоты. В современных вибраторах, применяемых для уплотнения бетонной смеси в монолитных сооружениях, вибрация возбуждается в результате быстрого вращения неуравновешенных масс — одного или нескольких дебалансов, насаженных на ось, или планетарным механизмом, в котором колебания создаются бегунком, обкатывающимся вокруг центрального пальца или внутри втулки, закрепленной в корпусе вибратора. Если применять неуравновешенный относительно своей геометрической оси бегунок, при его вращении получаются сложные колебания двух разных частот. По способу воздействия на уплотняемую бетонную смесь различают вибраторы глубинные (рис. VII.23, б, г, д, е, ж), поверхностные (рис. VII.23, и) и наружные, прикрепляемые тисками к опалубке (рис. VII.23, в). Глубинные вибраторы выполняют с электро- или пневмодвигателем, встроенным в наконечник (вибробулава — рис. VII.23, б, д), с электродвигателем, вынесенным к ручке (рис. VII.23, е), и с вынесенным к ручке двигателем и гибким валом (рис. VI 1.23, ж). Частота колебаний вибраторов с дебалансным возбудителем — до 6000 мин"*1, а с планетарным — до 20 000 мин"1. Вибрацию с большей частотой не применяют, так как при малой амплитуде колебаний снижается эффективность уплотнения. Двухчастотные планетарные вибраторы выпускаются с колебаниями высокой частоты — до 20 000 мин"1 и низкой — до 3600 мин"1. Выбирая тип и размер глубинного вибратора, учитывают расстояние между стержнями арматуры. Принято считать густоармированными конструкциями та- кие, у которых расстояние между стержнями не более 100 мм; среднеармирован-ными — от 100 до 300; малоармирован-ными — более 300 мм. При бетонировании мало- и среднеар-мированных конструкций применяют глубинные вибраторы с встроенным в корпус вибровозбудителем — вибробулавы— — диаметром 76, 114 и 133 мм с частотой от 5700 до 11000 мин""1. Для уплотнения смеси при бетонировании тонких и густоармированных конструкций используют вибраторы с гибким валом (одно- или двухчастотные) и пневматические двухчастотные вибраторы. Электромеханические вибраторы с гибким валом снабжены вибронаконечниками диаметром 28, 51 и 76 мм. Частота их колебаний — от 10 000 до 20 000 мин"1 при амплитуде 0,4...0,7 и 1,2 мм. Пневматические глубинные поличастотные вибраторы с частотой колебаний 18000/3600 и 14 000/3600 мин"1 имеют вибронаконечники диаметром 34, 50 и 75 мм для бетонирования густо- и сред-неармированных конструкций. Радиус действия при вибрировании смесей с осадкой конуса 3 см составляет соответственно 30, 45 и 60 см. Эти вибраторы отличаются простотой конструкции, малой массой, надежностью и удобством в работе и обслуживании. При укладке бетонной смеси в крупные массивы и фундаменты используют мощные одиночные и пакетные глубинные вибраторы, подвешиваемые на крюке крана. Вибропакет (рис. VII.23, г) состоит из 4 или 8 вибраторов; диаметр рабочей части вибраторов — до 194 мм, длина — до 1000 мм. Вибропакет из 15 вибраторов с частотой до 5500 мин"1, применяемый в гидротехническом строительстве, имеет массу до 5500 кг. Производительность глубинных вибраторов определяется объемом бетона V, уплотненного с одной стоянки, и продолжительностью вибрирования этого объема, включая время перестановки с одного места на другое: V= nR2h,(VIII.9) где R— радиус действия вибратора, м; h— толщина вибрируемого слоя бетона, м. 229 При коэффициенте, учитывающем перекрытие зон действия машины, равном приблизительно 0,65, техническая производительность, м3/ч,  где t1 — продолжительность вибрирования на одном месте, с; t2— продолжительность перестановки машины, с. Оптимальное время вибрирования, при котором вибромашина имеет наибольшую производительность, принимается обычно равным 30 с. В качестве поверхностных вибраторов применяют площадочные, снабженные рабочим органом в виде гладкой плиты или поддона, к которому через амортизаторы жестко прикреплен вибратор и две ручки. Радиус действия площадочных вибраторов не превышает 25 см. Продолжительность вибрирования на одной позиции — от 20 до 60 с. Вибробрус имеет рабочий орган, на котором установлены один или несколько вибраторов, работающих синхронно. Перемещается вибробрус по направляющим, укладываемым по краям бетонируемой полосы. Мощные подвесные вибраторы имеют решетчатые площадки с основанием до 1800 X 1800 мм. Наружными (тисковыми) вибраторами уплотняют бетонную смесь в густо-армированных конструкциях (рис. VI 1.23, в). Для этой цели применяют электромеханический вибратор с радиусом действия до 80 см, который крепят снаружи к опалубке двумя винтовыми зажимами. Колебания через опалубку передаются на бетонную смесь. В последнее время стали применяться плоскостные виброуплотнители, представляющие собой жесткую плиту с двумя возбудителями. Радиус действия — до 1,5 м. § 3. Устройство рабочих швов Конструкции обычно бетонируют с перерывами, вызываемыми сменностью работ, технологическими и организационными причинами. Место, где после перерыва укладывают свежую бетонную смесь впритык к ранее уложенному и уже твердеющему бетону, называется рабочим швом. В изгибаемых конструкциях рабочие швы располагают в местах с наименьшим значением перерезывающей силы. В колоннах швы устраивают на уровне верха фундамента, у низа прогонов, балок или подкрановых консолей; в колоннах безбалочных перекрытий — у низа или верха вута, в рамах между стойкой и ригелем. В высоких балках, мо нолитно связанных с плитами, шов устраивают, не доходя 20...30 мм до уровня нижней поверхности плиты. Возобновлять бетонирование можно после достижения бетоном у рабочего шва прочности не менее 1,5 МПа. Это определяет продолжительность перерывов (18...24 ч при температуре +15 °С), а также расположение швов в соответствии с принятыми темпами укладки. Поверхность рабочего шва должна быть перпендикулярна к оси элемента, а в стенах и плитах — к их поверхности. Для этого надо устанавливать щитки-ограничители с прорезями для арматурных стержней (рис. VII.24, е), хорошо прикрепляя их к щитам опалубки. При подготовке к очередному бетонированию швы обрабатывают через 8... ...24 ч после укладки бетона вОдовоз-душной форсункой или пневмоскребком, зимой — приводными щетками или шарошкой после достижения бетоном прочности 5 МПа. Цель обработки — удаление цементной пленки. Затем наносят слой цементного раствора состава 1:3, на который укладывают бетонную смесь. § 4. Особенности бетонирования конструкций Массивные бетонные ма-лоармированные конструкции — мостовые опоры, подпорные стены, толстые фундаментные плиты, фундаменты под оборудование — выполняют из жестких смесей. В ППР указывают разбивку массива на блоки бетонирования, размеры которых устанавливают так, чтобы максимально снизить вредное влияние температурных деформаций, вызываемых повышением температуры бетона при его твердении. Замыкающий блок бетонируют после усадки и охлаждения смыкаемых блоков. Укладку смеси и уплотнение ее глубинными вибраторами ведут горизонтальными слоями одинаковой толщины без перерывов и в одном направлении. Толщину слоя бетонирования принимают, исходя из следующих условий. Промежуток времени tзависит от промежутка времени между затворением и началом схватывания цемента txи от продолжительности транспортирования и укладки первой порции бетонной смеси /,: t=t1 — tt.(VII. 11) Величину /j (обычно в пределах от 1 до 2 ч) устанавливает строительная лаборатория. Тогда толщину укладываемого слоя, см, можно определить из выражения h = Qt / F,(VII. 12) где Q— интенсивность подачи бетона; F— площадь блока. Если задана интенсивность подачи бетонной смеси и характеристики вибраторов, то, пользуясь формулой (VII. 12), устанавливают размеры блока в плане, обычно не превышающие 60 м2. Высоту блока Я ограничивают 4,5 м. Верхний слой в промежуточных блоках оставляют шероховатым для лучшего сцепления блоков между собой. Выходной слой в верхнем блоке уплотняют и заглаживают поверхностными вибраторами. Перерывы при укладке смеси в блоки фундаментов под оборудование, воспринимающих динамические нагрузки, не допускаются. Конус, образующийся при порционной подаче бетонной смеси, разравнивают вибраторами до получения равномерного слоя. Вибратор погружают в конус бетонной смеси вертикально и с наклоном до 30° и перемещают в таком положении в сторону пониженной части слоя. Бетонную смесь, подаваемую непрерывно, разравнивают и уплотняют вибраторами последовательно по мере подачи со скоростью, обеспечивающей равномерное уплотнение всего слоя. Вибратор погружают в слой бетона так, чтобы рабочий наконечник заходил в ранее уложенный, но еще не начавший схватываться бетон на глубину 5...10 см. Расстояние перестановки ви- браторов зависит от жесткости бетонной смеси: 30...40 см для вибраторов с гибким валом и 35...50 см для вибробулав. Если смесь подают поворотными ковшами-бадьями, их разгружают в середине бетонируемого участка. Смесь распределяют и уплотняют пакетными вибраторами, подвешиваемыми к крюку крана. Колонны без перекрещивающихся хомутов бетонируют участками высотой 5 м. Бетонную смесь подают сверху из бадьи через воронку и уплотняют глубинными вибраторами. При бетонировании колонн большой высоты делают разбивку на ярусы бетонирования. Последний ярус по высоте бетонируют после достижения бетоном предыдущего яруса прочности 1,5 МПа и устройства рабочего шва (рис. VII.24, а, б, в). Колонны с густым армированием и перекрещивающимися хомутами, а также со сторонами сечения менее 0,4 м бетонируют без перерывов на высоту не более 2 м. Смесь с осадкой конуса 6... ...8 см подают звеньевыми хоботами через отверстия—«карманы» (рис. VII.25, в), устраиваемые в боковых стенках опалубки. В нижнюю часть колонны рекомендуется уложить слой пластичного  Рис. VII.24. Устройство рабочих швов: а, б, в — расположение рабочих швов при бетонировании колонн; г, д — то же, ребристых перекрытий; е — детали устройства рабочего шва; /—/, //—//, ///—/// — места устройства рабочих швов  Рис. VII.25. Схемы бетонирования: а — колонны высотой до 5 м; б — то же, высотой более 5 м; в — то же, при густой арматуре балок; г — установка щита разделительной опалубки; д — толстой стены; е — густоармированной тонкой стены; ж — подпорной стены; и — ступенчатого фундамента высотой до 3 м; к — то же, высотой более 3 м; л — плиты по грунту (/ — горизонтальными, // — наклонными слоями; III— ступенями); м — плиты по подготовке; / — опалубка; 2 — бадья; 3 — веревка; 4 — глубинный вибратор; 5 — воронка хобота; 6 — вибратор с гибким валом; 7 — карман; 8 — разделительный щит; 9 — хобот; 10 — автобетоновоз; // — подмости; 12 — вибробрус; 13 — тачка; 14 — бетонная смесь; /5 — арматура; 16 — катальный ход; 17 — уложенный слой бетона; 18 — укладываемый слой бетонной смеси цементного раствора толщиной 10... ...20 см состава 1 : 2 (1 : 3), чтобы обеспечить лучшее сцепление с ранее уложенным бетоном. Рамные конструкции следует бетонировать без перерывов. Если это сделать не удается, стойки рамы бетонируют на высоту до рабочего шва. Стены, перегородки иди-афрагмы жесткости толщиной более 15 см бетонируют, подавая бетонную смесь сверху через воронки и хоботы непрерывно на высоту 3 м. Кладку ведут слоями толщиной, равной 0,5—0,8 длины рабочей части наконечника вибратора. Стены толщиной менее 15 см бетонируют в высоту до 1,5 м. При большей высоте стены для удобства армирования и укладки бетонной смеси устанавливают опалубку с одной стороны на высоту яруса, затем монтируют арматуру и устанавливают вторую сторону опалубки. Бетонную смесь подают сверху или через карманы (рис. VII. 25, ё) и равномерно ее распределяют (рис. VII.25, д). Стенки резервуаров рекомендуется бетонировать по высоте и периметру без перерывов. Бетон стенок и днища стыкуют в местах, предусмотренных проектом. Подпорные стены иногда можно бетонировать, подавая смесь прямо из автобетоновоза (рис. VI 1.25, ж). Ступенчатые фундаменты под колонны бетонируют в несколько этапов. Сначала бетонируют подушки основания; затем устанавливают арматурный каркас, блок опалубки и укладывают смесь в нижние ступени фундамента; после этого бетонируют подколонник до гнездообразовате-ля стакана или низа анкерных болтов (для металлической колонны); установив гнездообразователи или анкерные болты, бетонируют верх фундамента (рис. VII. 25, и, к). Бетонную смесь укладывают слоями толщиной 30...35 см и уплотняют глубинными вибраторами с наконечниками, выбираемыми в зависимости от степени армирования. В углах и у стен опалубки смесь подвергают штыкованию. К бетонированию балок и плит перекрытий, монолитно связанных с колоннами и стенами, приступают через 2 ч после бетонирования верти- кальных конструкций, чтобы бетон, уложенный в них, успел дать первоначальную осадку. Балки и прогоны высотой менее 800 мм бетонируют слоями по 35... ...40 см одновременно с плитами. При большей высоте балок их бетонируют раздельно, устраивая по высоте рабочий шов. Бетонную смесь в балках уплотняют глубинными вибраторами с гибким валом, а в плитах — вибробрусами и поверхностными вибраторами. Рабочий устанавливает поверхностный вибратор в исходное положение, включает двигатель и крючком передвигает вибратор до конца захватки, затем перемещает его перпендикулярно к следу на расстояние 30...40 см и передвигает параллельно пройденной полосе в обратном направлении, перекрывая предыдущую полосу на 3...5 см. Толщина слоев бетонной смеси при укладке ее в плиты с двойным армированием не должна превышать 120 мм, а в плиты с одиночным армированием или бетонные — 250 мм. Плиты перекрытия бетонируют в направлении второстепенных или главных балок, подавая смесь в направлении ранее уложенного бетона. Своды большой протяженности делят на ограниченные по длине участки бетонирования рабочими швами, расположенными перпендикулярно к образующей свода. Бетон укладывают в огражденные участки симметрично, двигаясь от пят к замку, чтобы обеспечить сохранность формы опалубки. Массивные арки и своды пролетом более 15 м бетонируют полосами, параллельными продольной оси свода и расположенными симметрично относительно его щелыги. В оставшиеся между полосами промежутки через 5— 7 дней укладывают жесткую бетонную смесь и уплотняют ее глубинными вибраторами. Последним бетонируют клин-замок, расположенный в центре свода. Подстилающий бетонный слой под полы и плитные конструкции устраивают полосами шириной 3...4 м через одну, уплотняя смесь виброрейками или бетоноукладочными машинами (рис. VII.25, л, м). При возведении массивных малоар-мированных конструкций в бетонную смесь в процессе укладки втапливают камни («изюм») крупностью более 150 мм, но не более Va наименьшего размера конструкции. Камень подают в контейнерах и равномерно размещают по площади блока, отступая на 300 мм от опалубки. Для уплотнения смеси применяют глубинные вибраторы с диаметром вибронаконечника до 200 мм. Неармированные конструкции выполняют также из камнебетона. Бетонную смесь с осадкой конуса до 4 см укладывают слоем 300 мм. На смесь из контейнеров или кузовов самосвалов набрасывают слой камня крупностью от 120 до 500 мм. На уложенный слой ставят решетчатую площадку мощного подвесного вибратора и подвергают вибрации на протяжении 60... 120 с. В результате камень погружается в бетонную смесь. |