Глава 4 ПРИГОТОВЛЕНИЕ БЕТОННОЙ СМЕСИ

§ 1. Виды бетонной смеси

Бетонная смесь состоит из вяжущего, заполнителя и воды, отдозированных в требуемом количестве и тщательно перемешанных в бетоносмесителе. В результате формования, уплотнения и последующего твердения бетонной смеси

получается искусственный каменный материал, называемый бетоном.

В строительстве применяют различные бетоны, отличающиеся плотностью, марками (классами), крупностью заполнителей и, в необходимых случаях,— специальными свойствами.

По плотности и маркам (пределам прочности при сжатии стандартных контрольных бетонных кубиков размером 15 X 15 X 15 см на 28-й день твердения) бетоны делят на тяжелые (плотность от 1800 до 2500 кг/м3, марки от М100 до М600), особо тяжелые (плотность от 2500 до 5000 кг/м3, марки от М100 до М200); легкие (плотность от 500 до 1800 кг/м3, марки от М35 до М400) и особо легкие (плотность менее 500 кг/м3, марки от М25 до М200).

По крупности заполнителей различают мелкозернистые бетоны, размеры заполнителей которых составляют от 5 до 10 мм, и крупнозернистые с заполнителями крупностью от 10 до 70, а в отдельных случаях и до 250 мм.

Крупность заполнителей в смесях, применяемых для бетонирования армированных конструкций, должна быть не больше 150 мм, так как щебень более крупных размеров при укладке смеси может повредить арматуру и, располагаясь вдоль стержней арматуры, препятствовать образованию на ней защитного слоя из цементного клея.

Наибольший размер щебня не должен превышать V3 минимального размера конструкции и 3/4 наименьшего расстояния в свету между стержнями арматуры. Нарушение этих ограничений может привести к зависанию крупного щебня между стержнями арматуры и образованию пустот (раковин) в бетоне.

Качество бетонной смеси в большой степени зависит от ее гранулометрического состава: в смеси должно быть не менее двух фракций крупного заполни-" теля и, по возможности, две (а не одна) фракции песка.

Подвижность бетонной смеси, измеряемую осадкой конуса в сантиметрах, и жесткость, измеряемую техническим вискозиметром в секундах, назначают в соответствии с видом бетонируемой конструкции, принятым способом транспортирования готовой смеси, методом ее укладки и уплотнения. По степени по-

движности (удобоукладываемости) различают жесткие и особо жесткие бетонные смеси с осадкой конуса до 0, малоподвижные смеси с осадкой 0...2 см, пластичные (подвижные) — от 2 до 12 см и литые—12... 15 см.

Свойства бетона зависят от состава бетонной смеси, количества каждого из компонентов, свойств вяжущего и заполнителей, технологии приготовления, укладки и режима твердения.

Тяжелые бетоны применяются при возведении бетонных и железобетонных конструкций общего назначения. Для бетонных и малоармированных конструкций используют бетонные смеси марок М100 — М200 с осадкой конуса 0...2 см, жесткостью 25...35 с и крупностью заполнителя до 250 мм.

Массивные железобетонные конструкции, толстые плиты, балки и колонны большого и среднего сечения выполняют из бетонных смесей марок Ml 50 — М400 с осадкой конуса 1...4 см и жесткостью 15...25 с. Для сильно насыщенных арматурой тонких стенок, колонн, балок и плит малого сечения, а также, конструкций, возводимых в скользящей опалубке, употребляют более пластичные бетонные смеси с осадкой конуса 6...8 см и жесткостью 10... 12 с.

Предварительно напряженные железобетонные конструкции выполняют из бетонных смесей марок М300 — М800. Особое внимание следует обращать на зерновой состав смеси: крупность щебня (гравий для таких смесей не рекомендуется) не должна превышать 70 мм, увеличивается число фракций щебня и песка в составе бетонной смеси, а также длительность ее перемешивания. Жесткость смеси назначают в пределах 10... ...25 с.

Особо тяжелые бетоны применяют для возведения специальных бетонных и железобетонных конструкций, защищающих от вредного воздействия радиоактивных излучений. Бетонные смеси приготовляют на заполнителях крупностью до 150 мм из лимонита, барита, магнетита и металлического скрапа. Осадка конуса — 0...3см, показатель жесткости — до 35 с.

Легкие бетоны плотностью от 500 до 1800 кг/м3 марки не ниже М35 используют в качестве конструктивного и

конструктивно-теплоизоляционного материалов для устройства несущих и ограждающих конструкций.

Особо легкие бетоны применяют для теплоизоляции конструкций. На напрягающихся цементах выполняют самонапряженные железобетонные конструкции, безрулонные кровли, облицовку тоннелей, мостов и др.

Приготовление бетонной смеси на специальных вяжущих и заполнителях позволяет получать кислотостойкие, ще-лочестойкие и жаростойкие бетоны.

В целях ускорения твердения бетона, его пластифицирования, улучшения качества бетона или бетонной смеси, сокращения расхода цемента при приготовлении бетонной смеси, а также для повышения морозостойкости бетона следует вводить один из следующих видов соответствующей добавки или их комплексы: ускорители твердения бетона — хлорид натрия (NaCl), сульфат натрия (Na2O4), сульфат калия (К2О4), хлорид кальция (СаС12), нитрит кальция (Са (NO3)2), нитрит-нитрат кальция (ННК), нитрит-нитрат-хлорид кальция (ННХК); пластифицирующие — сульфитно-дрожжевую бражку (СДБ), сульфитно-спиртовую барду (ССБ); пластифицирующие и воздухововлекающие — мылонафт, омыленную растворимую смолу (ВЛХК), этилселиконат натрия (ГКЖ-Ю), метилсиликонат натрия (ГКЖ-11); воздухововлекающие — смолу нейтрализованную воздухововлекающую (СНВ), синтетическую поверхностно-активную добавку (СПД), омыленный древесный пек (ЦНМПС-1); противомороз-ные — нитрит натрия (NaNO2), хлористый натрий (NaCl), хлористый кальций (СаС12), нитрит-нитрат кальция (ННК), мочевину (СО (NH2)2), поташ (К2СО3), нитрит кальция (Са (NO3)2), НКМ и ННХК.

Возможно применение других добавок при соответствующем технико-экономическом обосновании и обеспечении необходимого эффекта в бетоне.

Оптимальное количество добавок должно устанавливаться строительной лабораторией. При этом в бетоне армированных конструкций количество добавок ускорителей твердения NaCl и СаС12 не должно превышать 2 %, а в бетоне не-армированных конструкций — 3 % мас-

сы цемента; Na2O4 и К2О4 — 2 %, Ca(NO3)2, ННК и ННХК —4 %.

Добавка полимеров повышает морозостойкость бетона, а введение в смесь фурилового спирта с хлористым анилином в этих средах улучшает маслобен-зоводонепроницаемость бетонов и их стойкость.

Если при перемешивании бетонной смеси с осадкой конуса 7...9 см добавить в воду затворения суперпластифи-цирующую добавку (СП), то подвижность смеси возрастет до 22 см и приобретенная текучесть сохранится около часа, что достаточно для укладки литой смеси.

Рабочий состав бетонной смеси выбирают на основе экспериментального подбора, проверяя заданные параметры по результатам испытаний образцов, изготовленных из пробных замесов. Учитывая условия производства работ, корректируют состав смеси, чтобы получить нужные свойства затвердевшего бетона в установленные сроки.

С целью экономичного использования цемента не следует применять бетоны высоких марок (М400, М500) для сжатых линейных элементов (стоек, колонн и т. п.), если этому не будет препятствовать недостаточная продольная жесткость конструкции. Запрещается применять бетон на портландцементе марки выше М300 для подготовки под фундаменты и полы (кроме случаев, оговоренных в проекте). Для конструкций, к которым предъявляется только требование прочности, состав бетона назначают так, чтобы он достиг проектной прочности к моменту реального загру-жения конструкции.

Процесс приготовления бетонной смеси состоит из дозирования компонентов, загрузки их в смеситель, перемешивания, выгрузки готовой смеси в приемное устройство и вспомогательных операций.

§ 2. Дозировочная аппаратура и бетоносмесители

Для отмеривания по массе или объему компонентов бетонной смеси применяют устройства, называемые дозаторами. Точность взвешивания цемента и

воды (погрешность отвеса) на бетоно-смесительных установках находится в пределах ±2 %, заполнителей ±3 %.

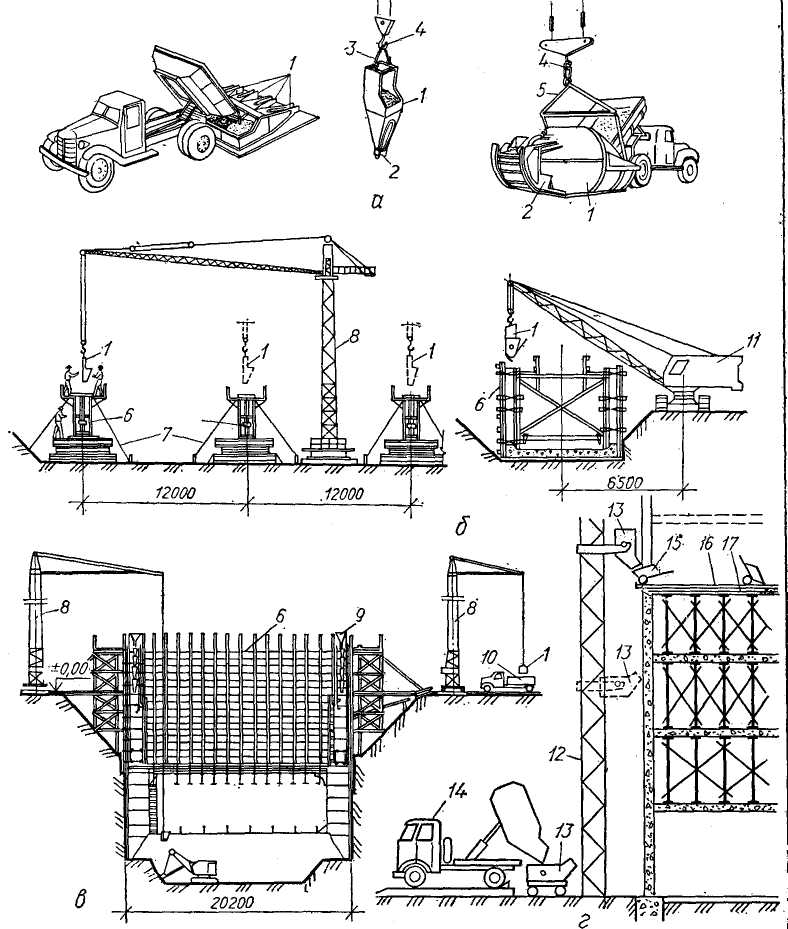

По способу загрузки компонентов и выдачи готовой смеси различают бетоносмесители цикличного и непрерьсв-ного действия.

Бетоносмесители цикличного действия различаются по объему готовой смеси, выдаваемой за один замес. Передвижные машины этого типа выпускаются следующих типоразмеров: 65 и 165 л; стационарные — 330, 500, 880, 1600, 2000 и 3000 л.

Производительность цикличного бетоносмесителя, м3 /ч, вычисляют по формуле

П = qnkВ /1000 (VII. 1)

где q— объем готовой бетонной смеси за I один замес, л; п — число замесов в 1 ч; kB— коэффициент использования бетоносмесителя по времени (принимается в пределах от 0,85 до 0,93).

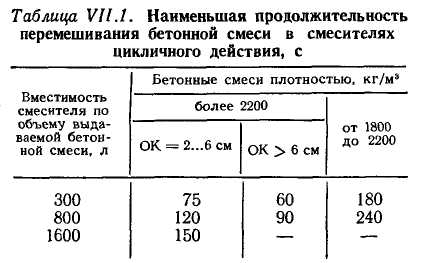

Количество замесов в 1 ч зависит от вместимости смесителя, вида бетонной смеси, ее пластичности и продолжительности перемешивания, считая с момента загрузки всех материалов в смеситель до начала выгрузки (табл. VII.1).

Продолжительность перемешивания легких бетонных смесей увеличивается • в 1,5—2 раза. Особо тяжелые смеси сле-(,дует перемешивать не менее 2 мин.

Рекомендуется такая последователь-юность загрузки в смеситель компонентов 'обычной бетонной смеси: вначале 15... ■ ...20 % воды, затем цемент и заполни-|тели, не прекращая подачи воды до f нормы.

Бетоносмесители непрерывного действия выпускаются производительностью 15; 15; 30 и 60 м3/ч, а машины гравита-шионного типа с барабанным смесите-

лем — производительностью 120 м3/ч. Продолжительность перемешивания в бетоносмесителях непрерывного действия указывают в паспортах машин.

Умеренно жесткие и малоподвижные бетонные смеси с осадкой конуса 2 см и менее приготовляют обычно в бетоносмесителях принудительного перемешивания, однако при крупности заполнителей более 70 мм, а также с добавкой суперпластификаторов для этой цели рекомендуется применять гравитационные смесители.

§ 3. Бетоносмесительные установки

Бетоносмесительные установки с разной степенью механизации и автоматизации операций по приготовлению бетонной смеси бывают передвижные на пневмоколесном шасси с полной компоновкой оборудования на платформе, сборно-разборные, собираемые из инвентарных блоков, и стационарные.

Построечные бетоносмесительные установки применяют при небольших объемах бетонных работ, в пионерных условиях, на строительстве линейных сооружений большой протяженности, а также для приготовления бетонных смесей со специальными свойствами.

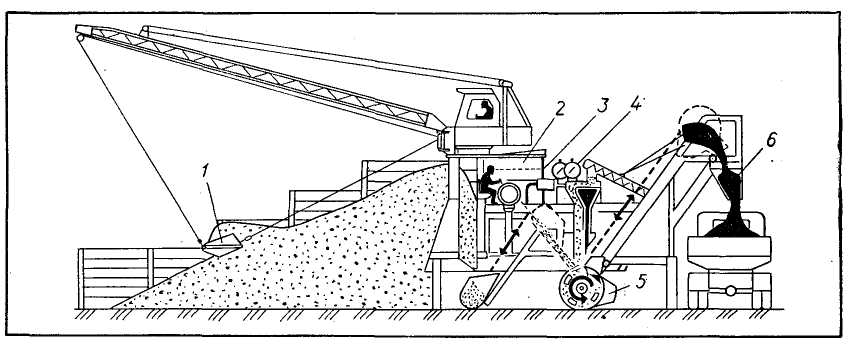

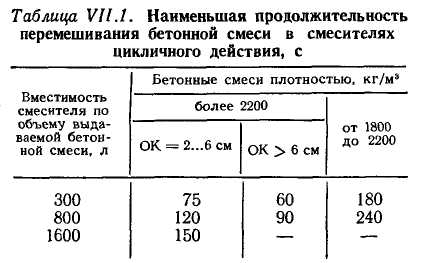

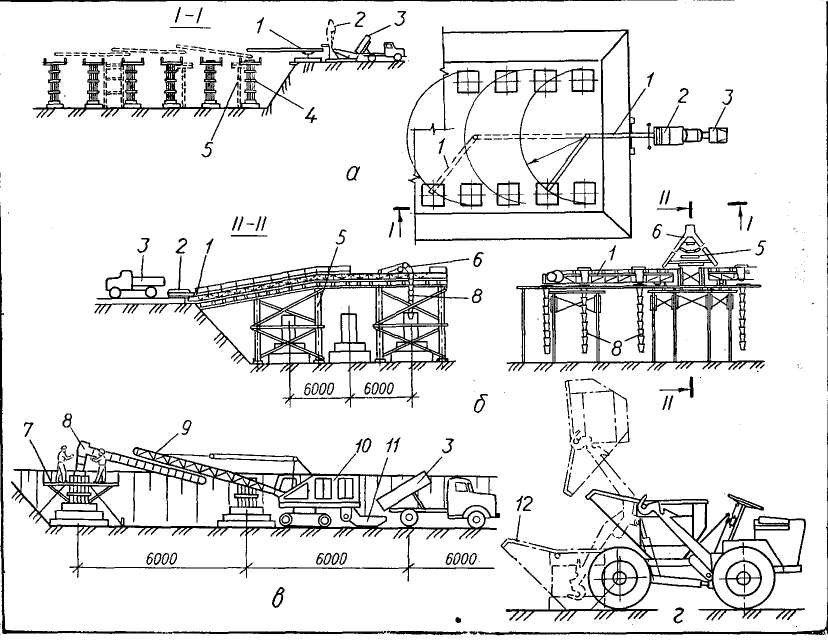

Инвентарная бетоносмесительная установка (СБ-70) производительностью 16 м3/ч (рис. VII. 17) предназначена для приготовления бетонных смесей в бетоносмесителях цикличного действия. Она рассчитана на работу при температуре среды выше 0 °С. Установка состоит из укрупненных блоков, укомплектованных технологическим и электромеханическим оборудованием. Габариты блоков таковы, что их можно перевозить на железнодорожных платформах и автотранспортом. Монтируют блоки автомобильным краном.

На месте монтажа блоки подключают к водопроводу, электросети и трубопроводу сжатого воздуха (используемого для пневмотранспортирования цемента). Заполнители, цемент и добавки доставляют автотранспортом.

Легкоперебазируемые автоматизированные бетоносмесительные установки для круглогодичной работы выпускаются также производительностью 7, 20, 32 и до 120 м3/ч готовых или сухих бетонных

Рис. VII. 17. Бетоносмесительная установка СБ-70:

/ — скрепер для подачи заполнителей; 2 — бункер с цементом; 3 — расходные бункера; 4 — дозаторы; 5 —

бетоносмеситель; в — раздаточный бункер

смесей (например, СБ-134 и СБ-75, СБ-119).

Бетоносмесительные заводы отпускают потребителям товарные бетонные смеси или полуфабрикаты — сухие смеси. Последние затворяют водой и перемешивают в автобетоносмесителях во время транспортирования к объектам. Сухие смеси также поставляют в контейнерах к бетоносмесителям при строительстве дорог, ЛЭП и др.

Годовая производительность заводов малой мощности — до 50 тыс. м3, средней — до 100 тыс. м3 и большой мощности — до 250 тыс. м3. Их часовая производительность — 30, 60, 120, 240 и 480 м3.

§ 4. Приготовление бетонной смеси в зимних условиях и в условиях сухого жаркого климата

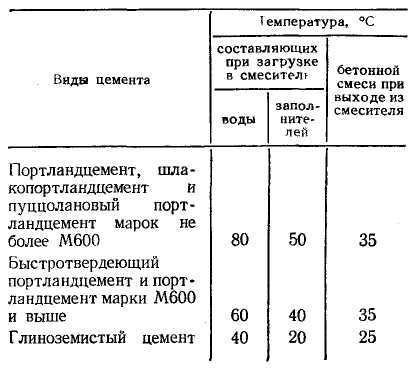

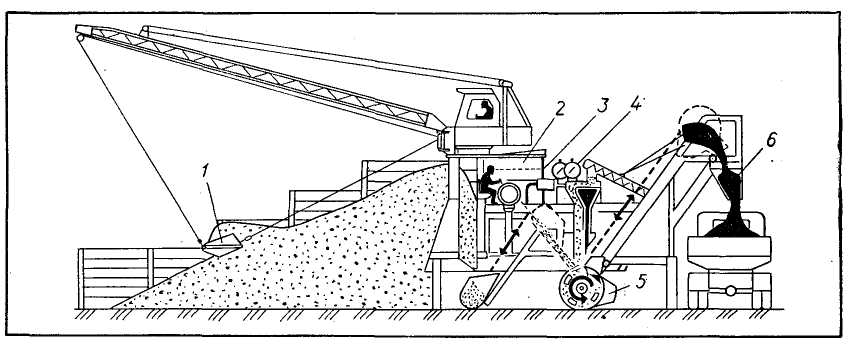

Бетонные смеси для конструкций, сооружаемых в зимних условиях, приготовляют в отапливаемых бетоносмеси-тельных установках, принимая дополнительные меры для улучшения качества бетонной смеси: тщательно подбирают зерновой состав заполнителей, снижают водоцементное отношение и используют высокоактивные и быстротвердеющие цементы. Продолжительность перемешивания бетонной смеси в смесителях цикличного действия увеличивают не менее чем на 25 %.

Бетонные смеси на обычных портланд-цементах и шлакопортландцементах ук-

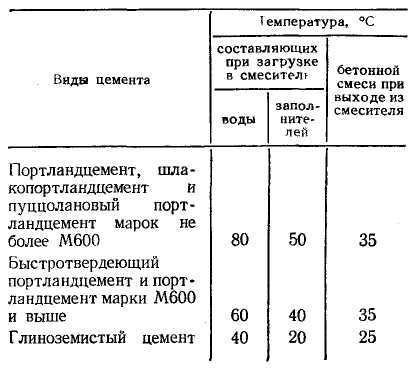

ладывают только теплыми. Подогретую бетонную смесь приготовляют на горячей воде и оттаявших или подогретых заполнителях. Температуру подогрева воды и заполнителей выбирают в соответствии с теплотехническим расчетом, исходя из того, чтобы после теплопотерь во время загрузки и перемешивания материалов, а также при транспортировании бетонная смесь в момент укладки имела заданную положительную температуру. Однако во избежание снижения качества бетонной смеси превышать температуру подогрева компонентов выше значений, приведенных в табл. VII.2, не рекомендуется.

Чтобы получить бетонную смесь заданной температуры, предварительно приготовляют пробные замесы, подбирая температуру воды и составляющих по номограммам, имеющимся в справочниках.

Температура цемента — 5 СС. Воду подогревают до наивысшей допустимой температуры. Если тепловой баланс позволяет, сухой щебень крупностью до 70 мм при наружной температуре выше —5 °С можно загружать в смеситель неподогретым. При более низких температурах песок и щебень следует подогревать.

Воду нагревают паровыми регистрами или пуская острый пар непосредственно в бак с водой.

На крупных бетоносмесительных установках заполнители нагревают по двухступенчатой схеме: на складе песок и щебень размораживают, а затем в бункерах подогревают до заданной температуры. На построечных установках нагрев осуществляют паровыми регистрами, устанавливаемыми в бункерах, либо во вращающихся барабанах теплоносителем — дымовым газом.

Таблица VI1.2. Наибольшая допускаемая температура

бетонной смеси и ее составляющих

Сыпучесть смерзшихся на складах материалов восстанавливают механическим рыхлением машинами с фрезами или виброрыхлителями с вибрационной плитой. Заполнители следует защищать от снежных заносов.

В бетоносмеситель одновременно с горячей водой загружают крупный заполнитель. Залив половину требуемого количества воды, после нескольких оборотов барабана загружают песок, цемент и остальное количество воды.

В жарком и сухом климате при температуре воздуха выше 25 °С и относительной влажности менее 50 % для приготовления бетонной смеси рекомендуется применять быстротвердеющие высокоактивные портландцементы, содержащие не менее 50 % трехкальциевого силиката C3S и не более 8 % трехкальциевого алюмината С3А.

В бетонную смесь для сохранения ее технической вязкости следует вводить : водоудерживающие и пластифицирую-[Щие добавки (например, ТДН + + СДБ или СП). Продолжительность ;перемешивания увеличивают на 30... [...50 %. Иногда добавляют дробленый t лед.

Температура бетонной смеси в момент ее отправки с завода не должна превышать ЗО...35°С, а для массивных конструкций — 20 °С.

Глава 5

ТРАНСПОРТИРОВАНИЕ БЕТОННОЙ СМЕСИ

§ 1 Состав процесса и общие требования

Содержание операций по транспортированию бетонной смеси и подаче ее к месту укладки зависит от дальности перевозок, положения в пространстве бетонируемого участка, свойств бетонной смеси, наличия тех или иных транспортных средств, климатических и других местных условий.

В общем виде этот технологический процесс заключается в приеме бетонной смеси из бункера бетоносмесительной установки, доставке (перемещении) ее различными транспортными средствами к площадке, последующей подаче смеси к месту укладки или же перегрузке ее на другие транспортные средства или приспособления, доставляющие смесь на бетонируемый участок.

Желательно так организовать доставку смеси, чтобы исключить ее перегрузки, ухудшающие качество и удорожающие процесс транспортирования (стоимость транспортных операций составляет около 20 % общей стоимости уложенного в дело бетона).

Предельную продолжительность транспортирования бетонной смеси устанавливают лабораторными исследованиями с таким расчетом, чтобы на месте укладки бетонная смесь имела заданную подвижность, т. е. чтобы не начался процесс схватывания цемента:

Температура бетонной смеси,°С 20...30 10...20 5....10

Предельное допустимое время

транспортирования, мин 60 90 120

Дальность перевозки смеси определяется допустимым временем нахождения ее в пути, состоянием дорог и средней скоростью передвижения по ним

транспортных средств. Время доставки бетонной смеси к объекту и интервалы между рейсами устанавливают в зависимости от производительности механизмов, подающих смесь к месту укладки, и принятых темпов бетонирования.

При транспортировании бетонную смесь надо защитить от атмосферных осадков, воздействия ветра и солнечных лучей. Важно в пути сохранить однородность смеси, свести к минимуму ее расслоение и предохранить от потери цементного молока и раствора.

Транспортировать бетонную смесь можно порционным (цикличным), непрерывным или комбинированным способом.

Порционное транспортирование бетонной смеси от центральной бетоно-смесительной установки к строительной площадке обычно состоит из двух этапов. На первом этапе смесь транспортируют в самосвалах, автобетоновозах или специальных емкостях (контейнерах, бадьях, бункерах), устанавливаемых на бортовые машины, железнодорожные платформы, автобадьевозы или самоходные баржи. На втором этапе порции смеси подают непосредственно к месту укладки кранами, подъемниками или бетоноукладчиками.

Непрерывный (трубопроводный или конвейерный) способ транспортирования применяют, когда бетоносмесительная установка расположена недалеко от объекта строительства с большим объемом бетонных работ.

При комбинированном способе транспортирования бетонную смесь от центральной бетоносмесительной установки порционно доставляют автобетоновозами или автобетоносмесителями и подают к месту укладки средствами непрерывного (трубопроводного или конвейерного) транспорта.

Транспортным процессам сопутствуют вспомогательные работы, предусматриваемые ППР: устройство и передвижка мостов и эстакад для проезда машин, укладка путей для кранов и бетоноукладчиков, установка приемных бункеров, вибролотков, хоботов, конструкций, поддерживающих трубопроводы и конвейеры, а также подмостей и лесов, очистки и промывки всех емкостей. Для организации перевозок бетонной смеси на круп-

ных стройках применяют систему, например «АСУ-бетон», позволяющую поставлять смесь на объект по часовому графику.

§ 2. Доставка бетонной смеси автомобильным транспортом

Наибольшее распространение получило транспортирование бетонной смеси специальными автомобилями. Конструкция кузова для перевозки бетонной смеси должна обеспечить ее сохранность в пути, удобную, быструю (желательно порционную) разгрузку и легкую очистку •

Самосвалы общего назначения, например ЗИЛ-ММЗ-555, МАЗ-503Б, КамАЗ-5510, не совсем отвечают этим условиям: разгрузка их затруднена и длится 5—6 мин (в зимнее время — еще больше); при перевозке по плохим дорогам смесь выплескивается, а из щелей у заднего борта вытекает цементное молоко. Конструкцию кузова во время эксплуатации несколько улучшают наращиванием его бортов металлическими листами и прокладкой у заднего борта уплотнителя из резины.

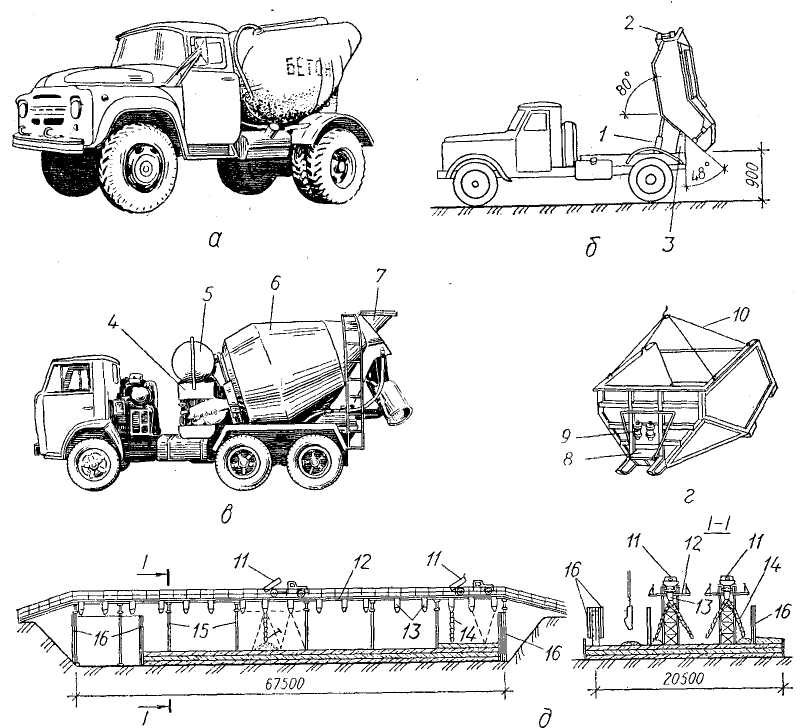

Однако только применение специальных автобетоновозов с кузовом корытообразной, каплевидной или ковшеобразной формы (рис. VI 1.18, а) обеспечивает качественное транспортирование бетонной смеси на значительные расстояния. Вместимость кузова автобетоновоза СБ-113—1,7 м3, высота разгрузки — 1600 мм. На кузове установлен побудитель, сокращающий время разгрузки и допускающий порционную выдачу смеси. Кузов имеет крышку, предохраняющую смесь от воздействия атмосферных факторов.

Дальность транспортирования самосвалами * ориентировочно принимают до 20 км. В автобетоновозах смесь перевозят на расстояние до 40 км.

При транспортировании бетонной смеси к рассредоточенным объектам на значительные расстояния (более 45 км) по загруженным городским магистралям, строительстве в скользящей опалубке и подаче смеси бетононасосами, а также

* В ближайшие годы транспортирование бетонной смеси в самосвалах будет прекращено.

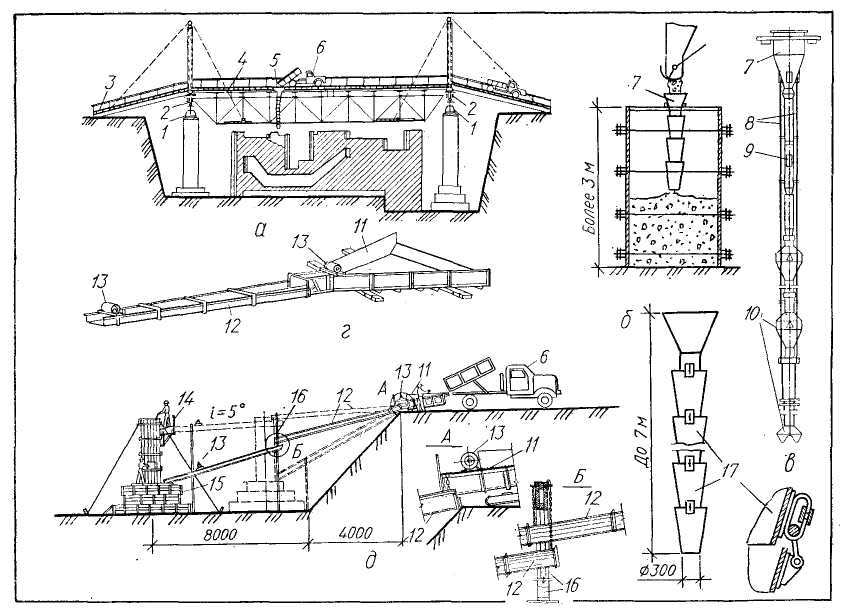

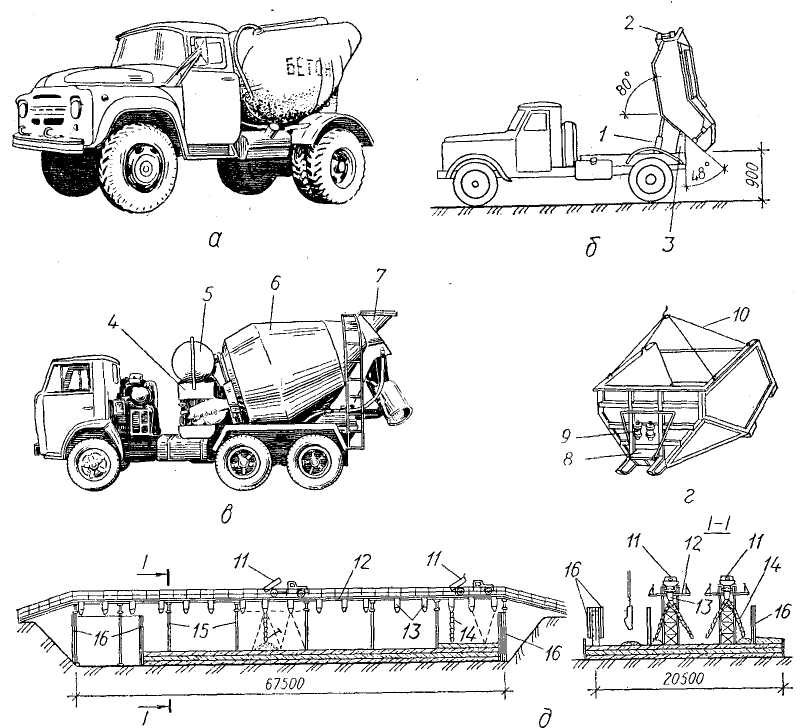

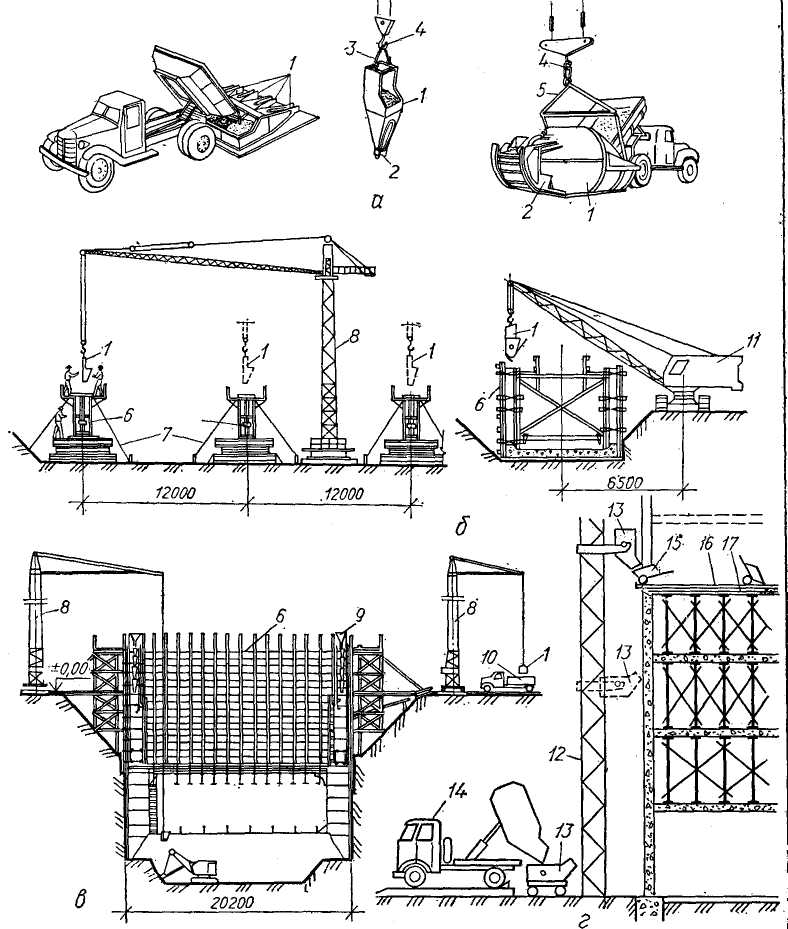

Рис. VII. 18. Транспортирование бетонной смеси автомашинами:

' а — общий вид автобетоновоза; б — схема разгрузки автобетоновоза; в — общий вид автобетоносмесителя;

[ г — вибробункер; д — схема бетонирования фундамента с эстакады; / — гидроцилиндр; 2 — крышка кузова;

f J- упор; 4 — привод смесительного барабана; 5 — бак для воды; 6 — смесительный барабан; 7 — загрузоч-

о-разгрузочное устройство; 8 — затвор; 9 — вибратор; 10 — тросы; 11 — автобетоновозы; 12 — мост;

13 — вибробункера; 14 — хоботы; 15 — стойки; 16 — опалубка-облицовка

|в жарких климатических условиях целесообразно применять автобето-|н о с м е с и т е л и (например, СБ-92-1) |с барабанами вместимостью 2,6...5,0 м3 отового замеса *. Они транспортируют бетонную смесь на расстояние до км со скоростью около 60 км/ч. I барабан автобетоносмесителя на цент-гсьной установке загружают сухую иесь. В пути следования, не позже чем яерез 30 мин после загрузки, включают

* За рубежом применяют автобетоносме-ли с вместимостью барабанов от 6 до 10 м3. ледние сконструированы на полуприцепах I седельным тягачом.

двигатель, приводящий во вращение барабан бетоносмесителя, в который подается порция воды. Разгрузка смеси осуществляется обратным движением барабана, через лоток, позволяющий подавать бетонную смесь на высоту до 3 м с поворотом на 180° (рис. VII.18, в). В автобетоносмесителях можно перевозить и готовую бетонную смесь (с замедленным вращением барабана в пути следования).

В контейнерах или бадь-я х, устанавливаемых на бортовых машинах, или специальных авто-бадьевозах бетонную смесь перевозят для подачи под стрелы кранов.

Автобетоновозами можно подавать бетонную смесь непосредственно в конструкцию (например, при бетонировании подстилающего слоя под полы, основания под дорожные покрытия, в массивные бетонные или слабоармированные фундаментные плиты). Однако в большинстве случаев приходится пользоваться временными устройствами в виде эстакад и передвижных мостов, устанавливаемых над бетонируемой конструкцией, для движения автобетоновозов, а для подачи бетонной смеси к месту укладки применять вибробункеры, звеньевые хоботы (рис. VII.18, г, д), вибролотки, желоба и др.

Бетоновозная эстакада (рис. VII. 18, д) состоит из металлических опор, расположенных на забетонированных подушках (на уровне нижней арматурной сетки). Стойки эстакад используют для подвешивания арматуры и установоч-

ных кондукторов (стойки остаются потом в бетонном массиве).

На эстакаде или по ее краям размещают вибробункера, к которым подвешивают звеньевые хоботы для подачи бетонной смеси. Для укладки бутового камня — «изюма» — устанавливают лотки. Въезды на эстакаду устраивают в виде пандусов. Автомашины с бетонной смесью и бутовым камнем, подаваемые на проезжие полосы эстакады, сгружают бетонную смесь в приемные вибробункера, а камень—в лотки.

При бетонировании массивных фундаментов, например под прокатные станы, применяют бетоновозные передвижные мосты (рис. VII.19, а), которые передвигаются по рельсам, уложенным! на балках, опирающихся на подколон-ники. Мосты могут также перемещаться по рельсам, уложенным по дну или по бровкам котлована. Если ППР преду-

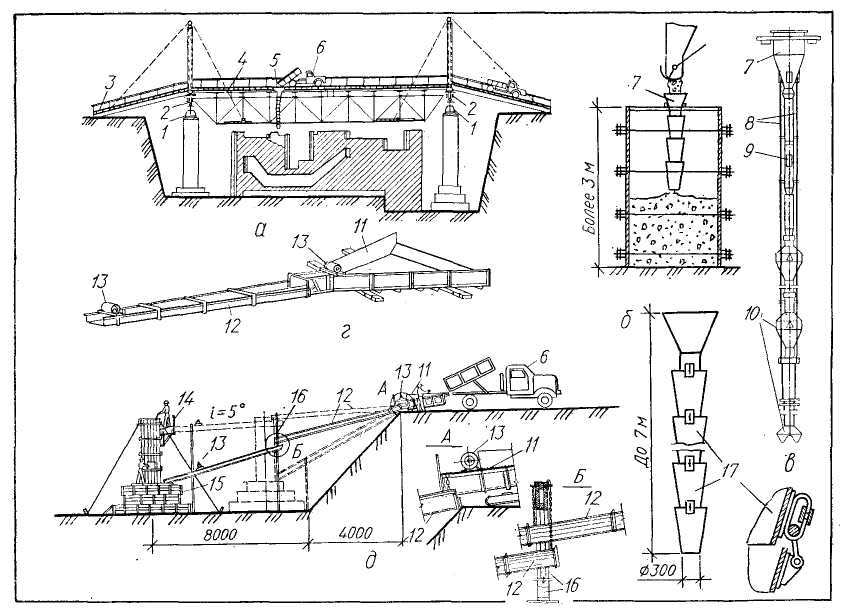

Рис. VII.19. Схемы подачи бетонной смеси при бетонировании фундаментов:

а — бетонирование фундамента под технологическое оборудование с передвижного моста; б — звеньевой хобот; в — виброхобот; г — вибропитатель и виброжелоб; д — бетонирование ступенчатого фундамента с помощью виброконвейера; / — рельсы; 2 — катки передвижного моста; 3 — въездной пандус; 4 — мост; S— звеньевой хобот; 6 — автобетоновоз; 7 — воронка; 8 — тросы; 9 — вибратор; 10 — гасители; 11 — вибродцта-тель; 12 — виброжелоб; 13 — вибраторы; 14 — подмости; 15 — ступенчатый фундамент; 16 — стойки; 1/ —

крепление элементов хобота

сматривается бетонирование фундаментов после окончания монтажа конструкций цеха, для подачи бетона используют мостовые краны грузоподъемностью 10...15 т.

Тип и количество транспортных средств выбирают с учетом дальности перевозки, вида дороги, погодных условий, состава и подвижности смеси, а также требуемого потока бетона, м3/сме-ну,

П = Q/S,(VII.2)

где Q— общий объем укладываемой бетонной смеси; S — число смен бетонирования

Количество машин типа iдля перевозки бетонной смеси с завода

где Т — длительность смены, ч; qt— грузоподъемность автомашины, т; i— тип автомашины; р\ — коэффициент использования автомашины по грузоподъемности; tnt, tPi, tut— длительность погрузки, разгрузки и маневрирования [до разгрузки; tnepi— дополнительное [■..время на перемешивание смеси (для ав-Етобетоносмесителей), ч; / — расстояние |от завода-изготовителя бетонной смеси |до объекта, км; /' — расстояние от объ |«кта до завода, км; v— скорость автомашины с грузом, км/ч; v' — то же,

груза, км/ч.

Если один завод не в состоянии обес-ечить требуемый поток бетонной сме-и, ее доставляют с нескольких заводов, ыбирая тип автомашины в зависимос-от дальности перевозки и состояния Цороги.

Высота предельного свободного сбра-вания бетонной смеси — до 5 м. Если лок бетонируемой конструкции нахо-ся на большей глубине, следует во ежание расслоения бетонной смеси спечить медленное ее сползание по брожелобам (рис. VII.19, г) или принять звеньевые хоботы (рис. VII.19, |. С помощью виброхоботов, снабжен-вибраторами-побудителями (рис. pI.19,e), можно опускать бетонную смесь

глубину от 10 до 80 м. |На рис. VII.19, д показано бетониро-

вание железобетонного ступенчатого фундамента с помощью вибропитателя и виброжелоба.

Вибропитатель устанавливают с уклоном 5...10°. Выходной проем оборудован секторным затвором. Длина секций виброжелоба — 4...6 м. Они крепятся на подвесках к инвентарным стойкам.

Установка оборудована вибраторами, благодаря которым при уклоне питателя и виброжелоба 5...20° обеспечивается движение не очень жестких бетонных смесей (с осадкой конуса 4... 12 см) на расстояние до 20 м. Производительность установки — 10...30 м3/ч.

§ 3. Транспортирование бетонной смеси по трубам

По трубам-бетоноводам бетонную смесь транспортируют с помощью бетононасосов и пневмонагнетателей.

В последнее время все шире применяют бетононасосы с гидроприводом, обеспечивающие плавную работу с надежным регулированием производительности, возможность реверсирования и подачи смеси по облегченным бетоноводам, закрепленным на шар-нирно сочлененных стрелах с телеуправлением. Бетононасосы выпускаются с масляным или водяным гидроприводом, с принудительным возвращением поршней в исходное положение или с их жесткой связью. Подача насосов с гидроприводом — от 20 до 160 м3/ч. Находят применение также шланговые насосы, подача которых до 60 м3/ч.

Бетононасосные установки стационарного типа применяют с бетоноводами диаметром 50...283 мм при бетонировании свайных фундаментов, опор глубокого заложения, при длительных сроках бетонирования на одном участке и потоке 15...20 м3/ч. Прицепные установки используют при потоке бетона более 20 м3/ч и необходимости перестановок на площадке.

Особенно эффективны мобильные бетононасосные установки, смонтированные на специальных автомобильных шасси. Их применяют при бетонировании многоэтажных зданий, густоармированных конструкций, в стесненных условиях и т. п. Эти насосы легко перебазировать с объекта на объект. Их снабжают тонкостенными высокопрочными бетоно-водами диаметром от 100 до 125 мм, что при высоком давлении обеспечивает подачу смеси на 300 м по горизонтали или на 60 м по вертикали. Отечественная промышленность выпускает автобетононасосы СБ-126 с гидроприводом производительностью до 65 м3/ч (насосы смонтированы на автомашинах КамАЗ-53213, диаметр трубопроводов 100 мм), а также модели БН-80 производительностью 80 м3/ч.

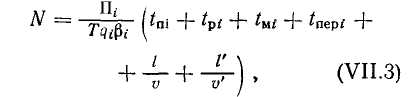

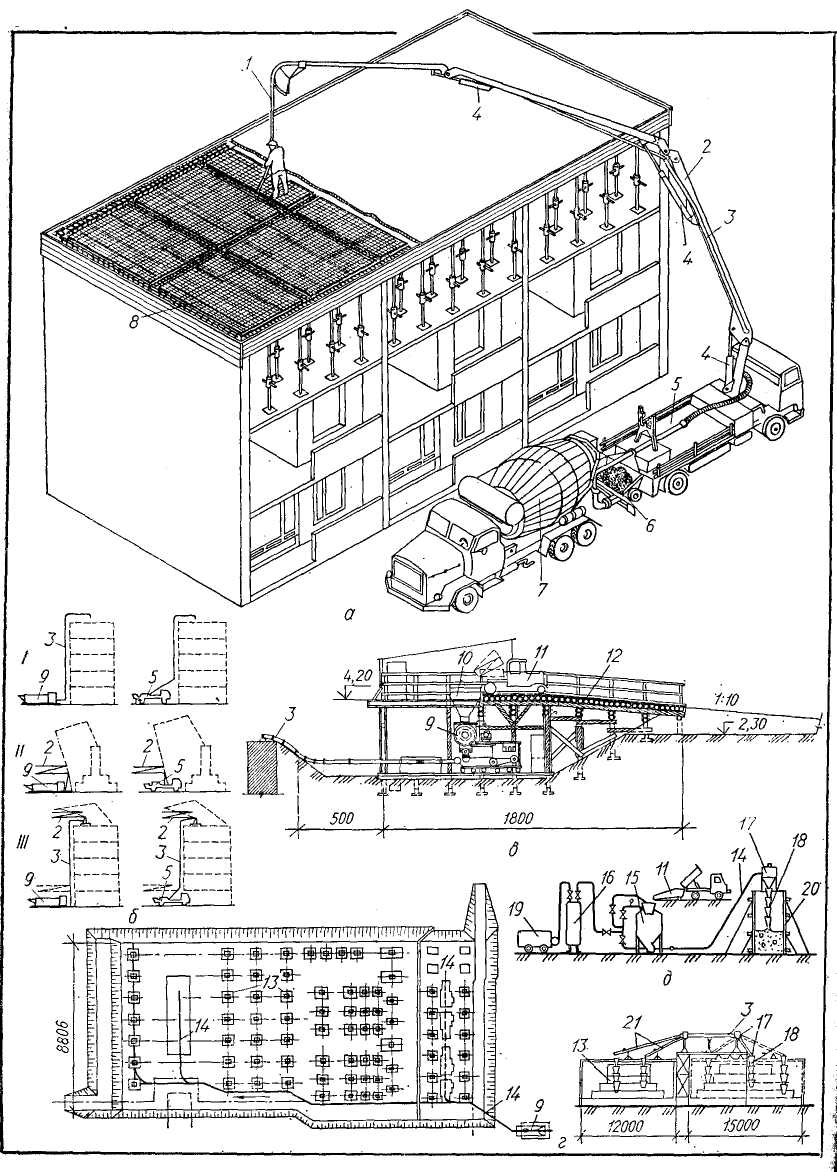

Рис. VII.20 дает представление о бетонировании конструкций многоэтажного здания бетононасосом с гидроприводом. Бетоновод укреплен на шарнир-но сочлененной стреле, подающей смесь непосредственно в опалубку с одновременным ее распределением по периметру корпуса (рис. VII.20, а, б).

Обычно к бункерам бетононасосов смесь доставляют автобетоносмесителями, обеспечивающими однородность и стабильность свойств смеси. При ком-» поновке оборудования у объекта надо предусмотреть возможность установки очередного автобетоносмесителя на запасной позиции, чтобы не допускать больших перерывов в перекачивании смеси. До перебазирования стрелу с бетоноводом с помощью гидроцилиндров приводят в транспортное положение.

Бетоноводы диаметром от 100 до 125 мм имеют концевые гибкие резинотканевые рукава длиной 5...12 м с рукояткой, что позволяет манипулировать ими при подаче бетонной смеси непосредственно в I опалубку. Бетоноводы стационарных ус-ртановок больших диаметров снабжены поворотными стальными лотками длиной до 3 м. При работе целесообразно |, укладывать бетоновод на высоте 1,75 м | и к нему с небольшим уклоном в сторо-|ну насоса подвешивать на кольцах ло-|тгок для слива промывочной воды.

Рис. VII.20. Транспортирование бетонной смеси по трубам:

0—подача смеси автобетононасосом с гидроприводам по бетоноводу на шарнирно сочлененной стреле; б — "новные типы исполнения бетононасосных установок (/ — без стрелы; // — со стрелой; /// — с выносной --лой); в — схема установки стационарного бетононасоса; г — схема бетонирования фундаментов с помощью нонасоса; д — схема бетонирования с помощью пневмонагнетателя; / — концевой резинотканевой рукав; I— шарнирно сочлененная стрела; 3 — бетоновод; 4 — гидропоршень; 5 — автобетононасос; 6 — приемный нкер насоса; 7 — автобетоносмеситель; 8 — бетонируемое перекрытие; 9 — стационарный бетононасос; 10 — 1кер для бетонной смеси; // — автобетоновоз; 12 — пандус; 13 — ступенчатые фундаменты; 14 — бетоно-i на стойках- 15 ^- пневмонагнетатель; 16 — ресивер; 17 — гаситель; 18 — хоботы; 19 -^ компрессор; 20 -=■

опалубка; 21 — виброжелобы

Бетононасосами перекачивают бетон-je смеси с осадкой конуса не менее 5 см, обладающие связностью и удобо-перекачиваемостью, а также почти литые с осадкой конуса около 15 см. Особое внимание надо обращать на правильное соотношение мелких заполнителей и цемента в смеси, соотношение между фракциями песка и гравия и на их гранулометрический состав. Предельная крупность заполнителей в зависимости от диаметра труб должна быть от 20 до 70 мм. Соотношение между размерами зерен заполнителя и внутренним диаметром бетоновода принимают не менее 1 : 2,5 (например, при диаметре бетоновода 100 мм предельная крупность зерен заполнителя не должна превышать 40 мм). Оптимальное водоцемент-ное отношение В/Ц = 0,5...0,65.

При размещении бетоносмесительной установки у строящегося объекта бетононасос устанавливают под раздаточными бункерами или загружают его через виброрешетку из выходного люка бетоносмесителя непрерывного действия. Возможна двух- или трехступенчатая подача бетонной смеси несколькими насосами, устанавливаемыми на разных ярусах по высоте или длине трассы.

Если бетонную смесь доставляют к объекту в автобетоновозах, над бетононасосом устраивают перегрузочную эстакаду с приемным бункером (рис. VI 1.20, в). Работы, которые рекомендуется вести в три смены, начинают с бетонирования блоков на отдаленных участках сооружения и тем самым более длительно используют магистральные бетоноводы (рис. VII.20, г).

После окончания монтажа стационарной бетононасосной установки и ее испытания (перед началом перекачивания етонной смеси) надо смазать внутреннюю поверхность бетоновода цементным раствором или известковым молоком. Для этого в звено бетоновода у насоса устанавливают два пыжа и вливают

в пространство между ними порцию раствора. Продвигаясь между пыжами, раствор образует на внутренней поверхности бетоновода пленку смазки. При перерывах в бетонировании продолжительностью 30...60 мин нужно включать бетононасос на несколько оборотов коленчатого вала для продвижения смеси по бетоноводу или осуществлять реверсивную перекачку. После окончания работ бетоновод опорожняют и промывают водой под давлением, проталкивая через него банники и пыжи.

Пневмотранспортные установки (пневмонагнета-т е л и) применяют для транспортирования бетонной смеси при возведении малоармированных конструкций, обделке тоннелей, работах в стесненных подземных условиях и т. п. (рис. VII.20, д).

В комплект установки входят пневмо-нагнетатель вместимостью от 400 до 800 л и подачей до 45 м3/ч, бетоновод с внутренним диаметром 150 и 180 мм, ресивер и гаситель. Если на стройке нет централизованного снабжения воздухом, устанавливают компрессор, развивающий давление до 0,5 МПа. Дальность подачи смеси по горизонтали —-до 200, по вертикали — до 35 м. Имеются специальные установки, подающие смеси на высоту до 60 м.

Пневмонагнетатели работают циклично. Бетонная смесь, поступающая в резервуар нагнетателя, подается сжатым воздухом по бетоноводу, в котором частично смешивается с воздухом, что уменьшает ее сопротивление трению. Бетоновод монтируют так же, как и для бетононасосов. На конечном звене устанавливают гаситель, который ослабляет напор струи бетонной смеси, отделяет воздух и способствует лучшему распределению смеси по бетонируемой поверхности.

Бетонная смесь (осадка конуса — 6... ...8 см) не должна содержать заполнителей крупнее 60 мм. Качество смеси возрастает при введении пластифицирующих добавок, например сульфитно-спиртовой барды (ССБ) в количестве 0,1...0,26 % массы цемента.

При подборе состава бетонной смеси следует учитывать ее реологические свойства, чтобы обеспечить высокую удобоперекачиваемость, т. е. способность

вязкопластичной смеси передвигаться по трубопроводу под воздействием давления, создаваемого поршнем бетононасоса, на предельные расстояния без изменения однородности ее структуры. Для этого рекомендуется применять пески, содержащие 5...7 % частиц крупностью менее 0,14 мм и 15...20 % частиц крупностью менее 0,3 мм. Крупность зерен гравия должна быть не более 0,4, а щебня — 0,33 внутреннего диаметра бетоновода.

Сменную эксплуатационную производительность бетонотранспортных установок, м3/смену, можно подсчитать по формуле

Пэ = ПтеxнkВРtсм (VII.4)

где kBp— коэффициент использования установки во времени; tCM— продолжительность смены, ч; ПтеХн — часовая техническая производительность, м3/ч, для автобетононасосов с гидроприводом:

Птехн = 3600(πD2l / 4TП )k=2827(D2l / TП)k (VII.5)

где D— диаметр цилиндра бетононасоса, м; / — ход поршня, м; Тп — продолжительность хода поршня (время между толчками бетононасоса при переключении задвижек), с; k— коэффициент заполнения цилиндра бетонной смесью, равный 0,93 для смеси подвижностью 5...10 см и 0,95 при осадке конуса более 10 см.

Бетононасосы с гидроприводом выпускают производительностью 40, 60, 10 и до 160 м3/ч.

Производительность пневмонагне-тателей, м3/ч,

Птехн =qПНnц , (VII.6)

где qПН— вместимость пневмонагнетателя, м3; nц — число циклов:

Здесь t3— время на загрузку и операции с клапанами, с; L— дальность транспортирования, м; v—скорость транспортирования. м/с.

§ 4. Применениеленточных конвейеров,бетоноукладчиков и мототележек

При доставке бетонной смеси автобетоновозами их подают к приемному вибробункеру, обеспечивающему равномерное поступление на ленту конвейера. Подающий конвейер перегружает бетонную смесь на звеньевой, откуда она поступает на вибролотки или в звеньевые хоботы, а затем к месту укладки.

Рабочая ветвь конвейеров имеет круг-лолотковое очертание. Скорость движения ленты — до 1 м/с. Ленты взаимосвязанных конвейеров двигаются с одинаковой скоростью. Для смесей с осадкой конуса до 4 см угол подъема конвейера не должен превышать 18°, угол спуска — 12°; для смесей с осадкой конуса до 6 см — соответственно 15 и 10°.

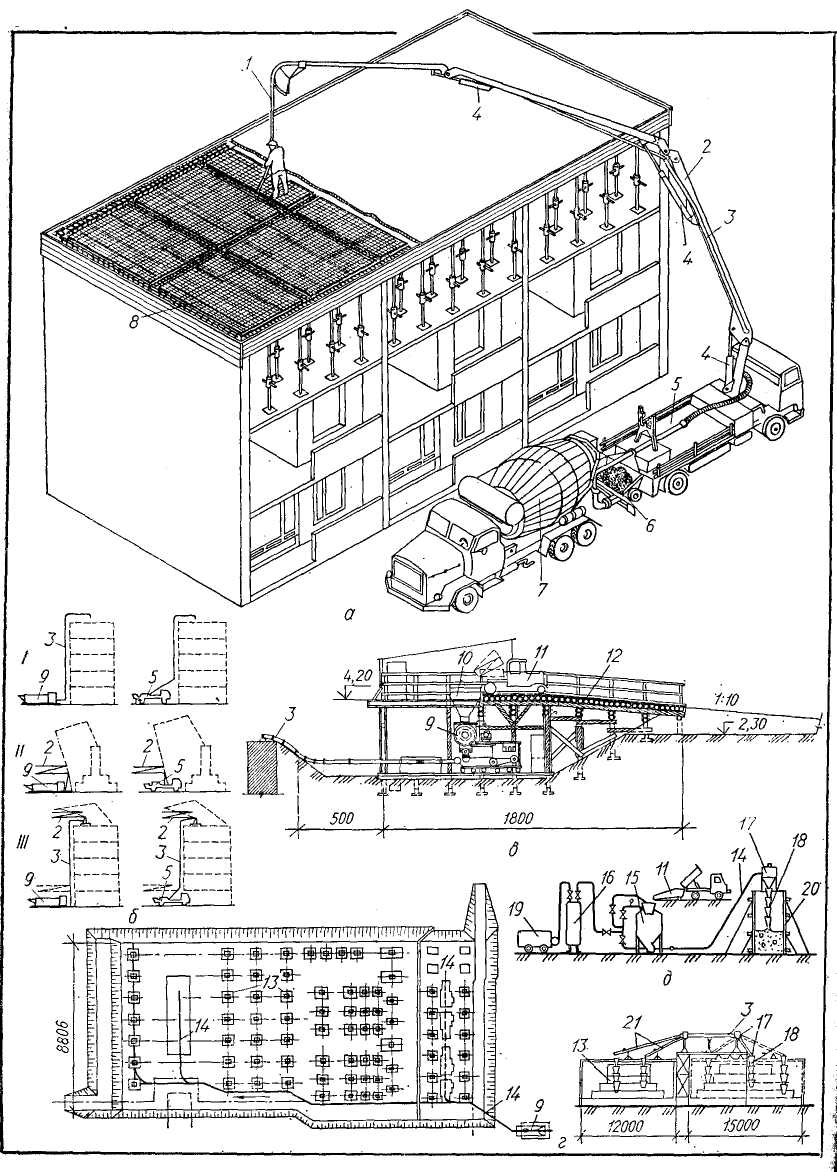

Легкие секционные конвейеры длиной 9 м, устанавливаемые на стойках-постаментах (рис. VII.21, а), применяют для подачи бетонной смеси на небольшие расстояния. Каждая секция имеет автономный привод и взаимную блокировку. Ленты покрыты слоем каучука, что облегчает и очистку и позволяет доводить скорость движения до 2 м/с. Блок конвейеров, например из пяти секций, обеспечивает подачу 45...90 м3/ч бетонной смеси на расстояние до 45 м.

Магистральные ленточные конвейеры используют для транспортирования бетонной смеси на расстояние 1,5...2 км. Их загружают из раздаточного бункера бетоносмесительной установки через вибропитатель. Весь транспортный тракт подачи бетонной смеси обычно оборудован автоматической блокировкой, обеспечивающей немедленную остановку

Рис. VII.21. Подача бетонной смеси для бетонирования фундаментов под колонны:

. а — секционным ленточным конвейером (разрез и план); б — стационарным конвейером; в — бетоноукладчи-| ком; г — мототележками; / — секция конвейера; 2 — перегрузочный бункер; 3 — автобетоновоз (самосвал); , 4 — фундамент; 5 — постамент для конвейера; 6 — перегрузчик; 7 — подмости на опалубке; 8 — хобот; 9 — [телескопический конвейер бетоноукладчика; 10 — бетоноукладчик; 11 — приемный бункер-скип; 12 — скип I мототележки

всех механизмов, начиная с двигателей бетоносмесителя (рис. VII.21, б).

Эстакады для распределительных конвейеров могут быть стационарными, установленными на железобетонные стойки и оставляемыми в теле бетонируемой конструкции, или передвижными. На устройство эстакад и мостов и на их перемещение затрачивается много труда и материалов. Поэтому при бетонировании фундаментов и других конструкций, расположенных несколько выше или ниже нулевой отметки, рационально применять бетоноукладчики — самоходные машины, на вращающейся платформе которых имеется оборудование для приема бетонной смеси и подачи ее по конвейеру к месту укладки.

Самоходный полноповоротный бетоноукладчик на гусеничном или пневмоко-лесном ходу может передвигаться по бровке или дну котлована (рис. VI 1.21, в). Автобетоновоз разгружает бетонную смесь в приемный бункер-скип бетоноукладчика вместимостью до 2,5 м3, оборудованный затвором-питателем, допускающим постепенную выгрузку смеси на ленту конвейера. Телескопический конвейер, поддерживаемый полиспастом, подает бетонную смесь от машины по горизонтали на расстояние от 5 до 30 м и на высоту до 8 м, а также может опускать смесь вниз под углом до 10е, что обеспечивает большую маневренность и широкий фронт работ.

В мототележках на резиновом ходу (рис. VII.21, г) бетонную смесь перевозят к участкам бетонирования. Тележка с ковшом вместимостью 0,3 м3 в груженом состоянии имеет массу около 1 т и может передвигаться со скоростью до 38 км/ч. Мототележки со сменными ковшами типа «скип-бетон» используют для заполнения бадей кранов, а типа «ковш-воронка» — для подачи бетонной смеси непосредственно в опалубку.

§ 5. Использование кранов и подъемников

Стреловые и башенные краны, установленные на бровке или двигающиеся по дну котлована, обслуживают работы по возведению фундаментов, массивов, конструкций цоколь-

ных этажей при строительстве многоэтажных зданий и многоярусных сооружений. Портальные краны применяют при возведении массивных сооружений: плотин, шлюзов, пирсов, опор мостов.

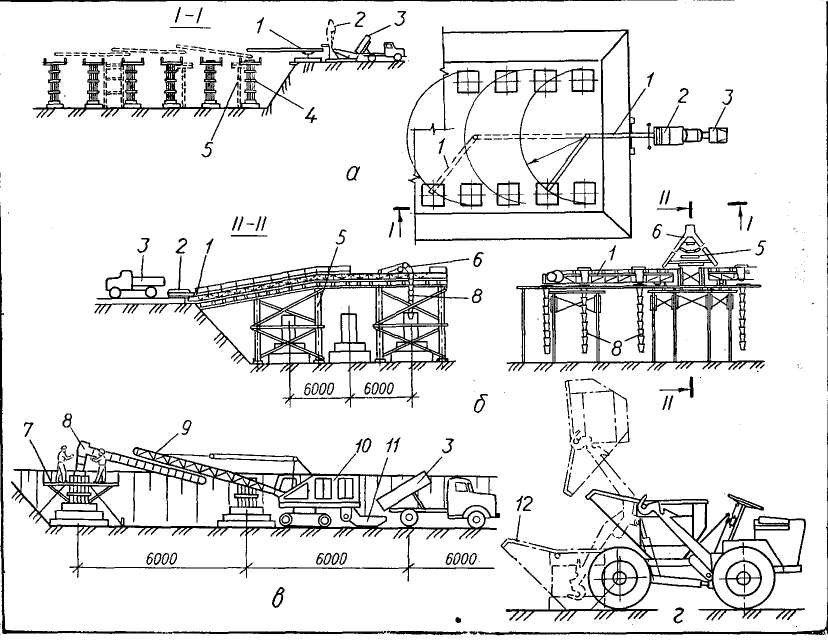

Бетонная смесь подается кранами в бадьях, которые бывают поворотными («туфельки») и неповоротными. Поворотные бадьи загружаются из автобетоновоза, краном переводятся в вертикальное положение и подаются к месту укладки смеси *. Неповоротные бадьи можно загружать на бетоносмесительных установках и на площадке. Конструкция бадей должна обеспечивать удобную приемку бетонной смеси, полную, непрерывную или порционную выгрузку, возможность подачи кранами и герметичность, исключающую потери цементного молока. Предпочтительно применять бадьи с простыми по конструкции челюстными или секторными затворами.

Для бетонирования немассивных конструкций (балок, ригелей, колонн, покрытий и т. п.) применяют неповоротные бадьи вместимостью 0,5... 1 м3, обычно разгружаемые сбоку; для бетонирования массивных конструкций (фундаментов под домны, прокатные станы, гидросооружения)— вместимостью 2...3 м3.

Цикличный транспортный процесс происходит по следующей схеме: автобетоновоз (рис. VII.22, а) разгружает бетонную смесь в поворотные бадьи, соответствующие вместимости кузова бетоновоза. Бадьи размещают в зоне действия стрелы крана. Кран поднимает бадью на ярус бетонирования к месту укладки. Здесь рабочие принимают бадью и через воронки или лотки подают бетонную смесь в опалубку (рис. VI 1.22, б). При необходимости возможно порционное распределение смеси по слою бетонирования.

Примером эффективного использования башенных кранов являются работы по сооружению опускного колодца (рис. VII.22, в). Этот комплексный процесс осуществляют в три смены, в течение которых башенный кран подает армату-

* Для подачи литых бетонных смесей (с добавкой суперпластификаторов) рекомендуется пользоваться поворотной бадьей «иглой», оборудованной хоботом для заливки бетона в опалубку.

Рис. VI1.22. Схемы подачи бетонной смеси кранами и подъемниками:

о — загрузка бадей; б — бетонирование фундаментов при расположении крана внутри и на бровке котлована; в — бетонирование стенок опускного колодца; г — использование подъемника для подачи бетонной смеси; / — бадьи; 2 — затвор; 3, 5 — подвески; 4 — крюк крана; 6 — опалубка; 7 — растяжки; 8 — краны; 9 — воронка звеньевого хобота; 10 — автобетоновоз; It — гусеничный кран; 12 — подъемник; 13 — раздаточный бункер; 14 — самосвал; 15 — тачка; IS— катальные ходы; 17 — бетонируемое перекрытие

ру, опалубку, приспособления и бетонную смесь.

На строительстве высотных зданий применяют приставные башенные краны, обеспечивающие бетонные работы в радиусе действия стрелы.

Для этих работ используют также мачтовые подъемники

ТП-14 грузоподъемностью 0,5 т и производительностью до 4 м3/ч с высотой подъема до 50 м и шахтные — с ковшами вместимостью до 350 л, позволяющие организовать смешанную

подачу бетонной смеси. В таких случаях смесь из автобетоновоза выгружают в поворотную бадью или прямо в ковш подъемника (рис. VII.22, г). Ковш со смесью поднимают на бетонируемый этаж, выгружают в тележки (или мототележки), затем развозят по катальным ходам к участкам бетонирования.

§ 6. Особенноститранспортирования бетонной смеси

в зимних условиях и в условиях сухого жаркого климата

В зимних условиях бетонную смесь транспортируют с минимальными перегрузками, стремясь замедлить ее остывание в пути. Температуру бетонной смеси в момент выдачи ее с завода (с учетом снижения температуры при транспортировании и перегрузках) определяют по формуле

4м = 1б"

'"^. (VH.8)

где fe.H — температура бетонной смеси, укладываемой в опалубку, определяемая теплотехническим расчетам, СС; tK.B— температура наружного воздуха, °С; 2Д/Тр — суммарное снижение температуры бетонной смеси за время транспортирования при перепаде между температурой наружного воздуха и бетонной смеси в 1 С.

Пункты погрузки и выгрузки бетонной смеси надо защищать от ветра. При перевозке бетонной смеси в сильные моро зы и снегопады кузова самосвалов закрывают деревянными крышками или брезентом, а также оборудуют системой подогрева отходящими газами. Автобетоновозы имеют кузова со съемными крышками, поднимаемыми гидропоршнем. Дальность перевозки сокращают по времени на 50 % по сравнению с летними условиями.

Магистральные конвейеры следует располагать в отапливаемых галереях, а распределительные заключать в короба. Бетононасосы и пневмонагнетатели устанавливают в утепленных помещениях,, а бетоноводы и виброхоботы утепляют войлоком и покрывают толем или пергамином. При сильных морозах рядом с бетоноводом размещают обогревающий трубопровод.

В условиях сухого жаркого климата во время транспортирования бетонной смеси надо закрывать кузова самосвалов брезентом. Если смесь перевозят на большие расстояния, ее водоцементное отношение несколько увеличивают, чтобы обеспечить в момент укладки требуемые по проекту жесткость и отношение В/Ц. В таких случаях целесообразно доставлять в контейнерах сухие отдо-зированные смеси и перемешивать их в бетоносмесителях на площадке.

|

Скачать 18.72 Mb.

Скачать 18.72 Mb.