Технология стр. пр.. Головное издательство издательского объединения

Скачать 18.72 Mb. Скачать 18.72 Mb.

|

|

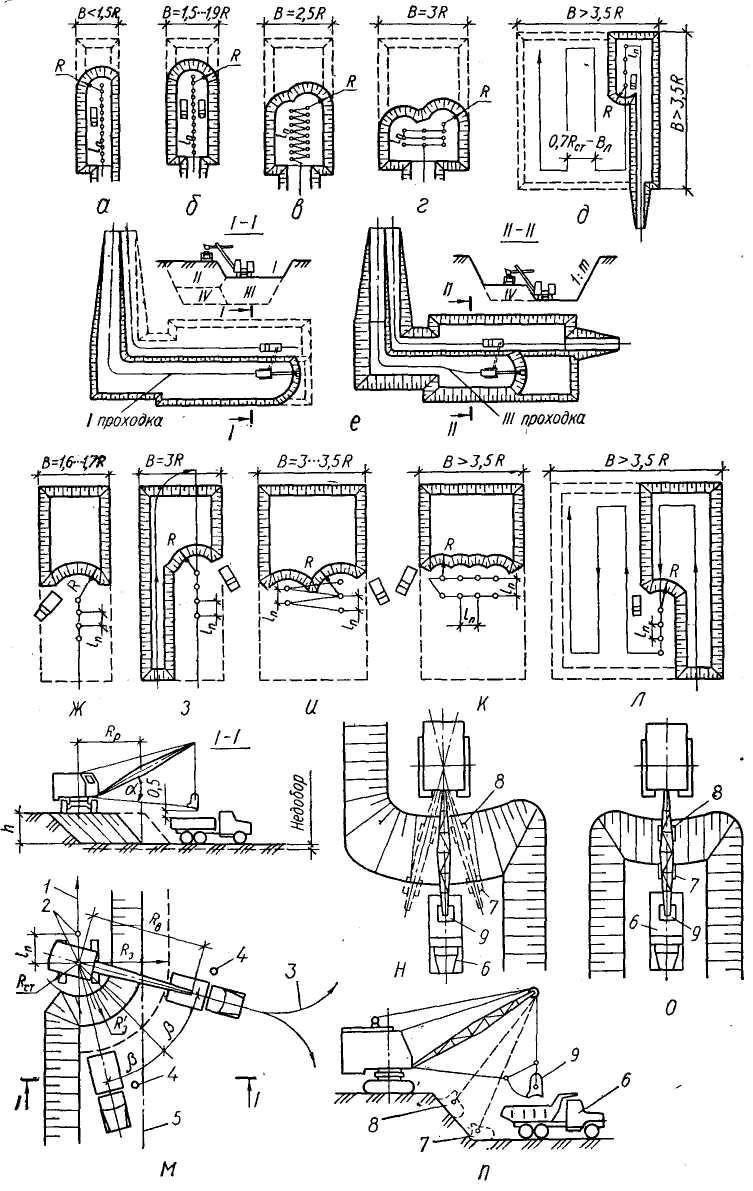

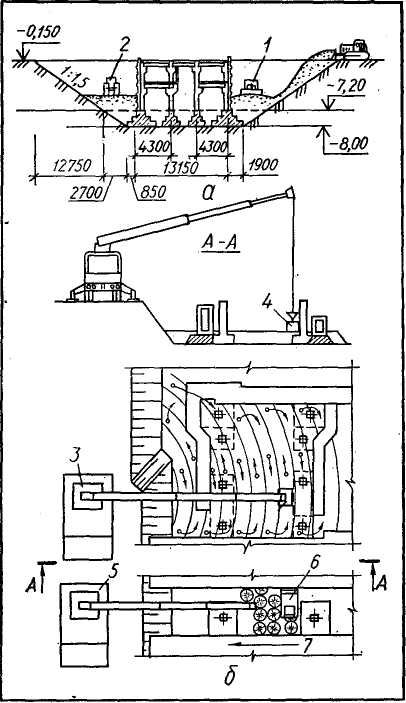

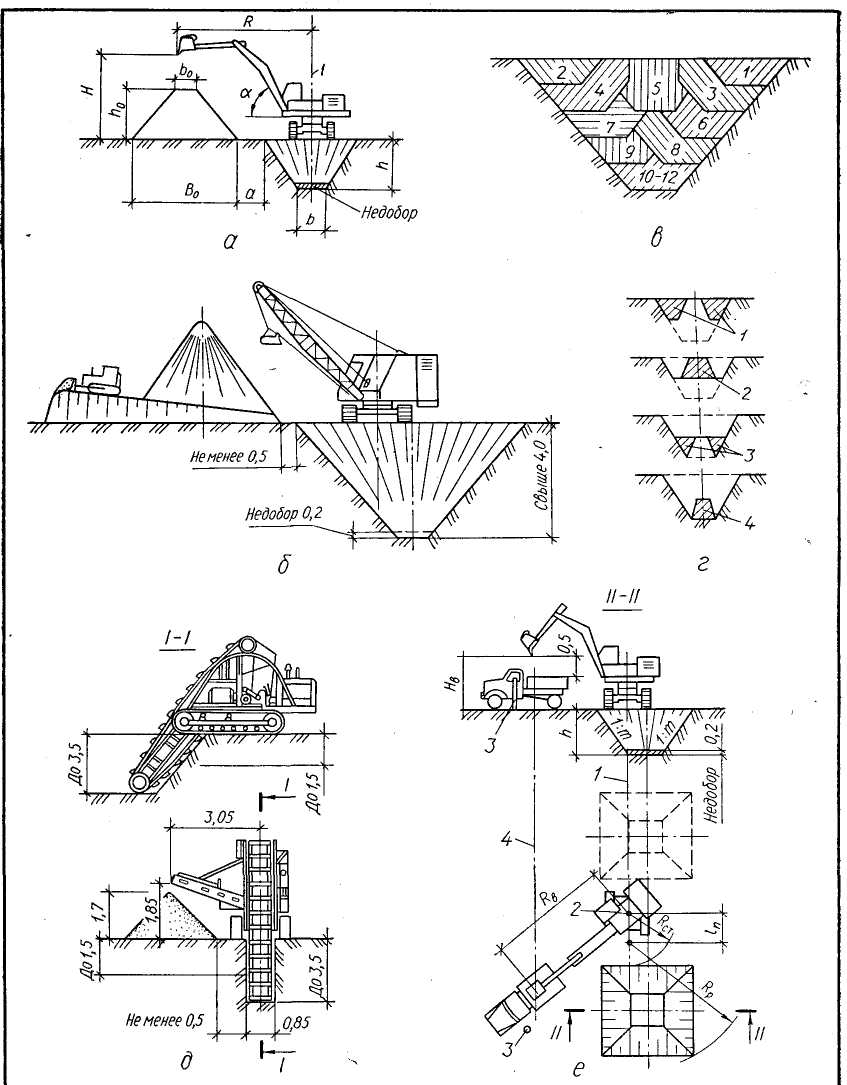

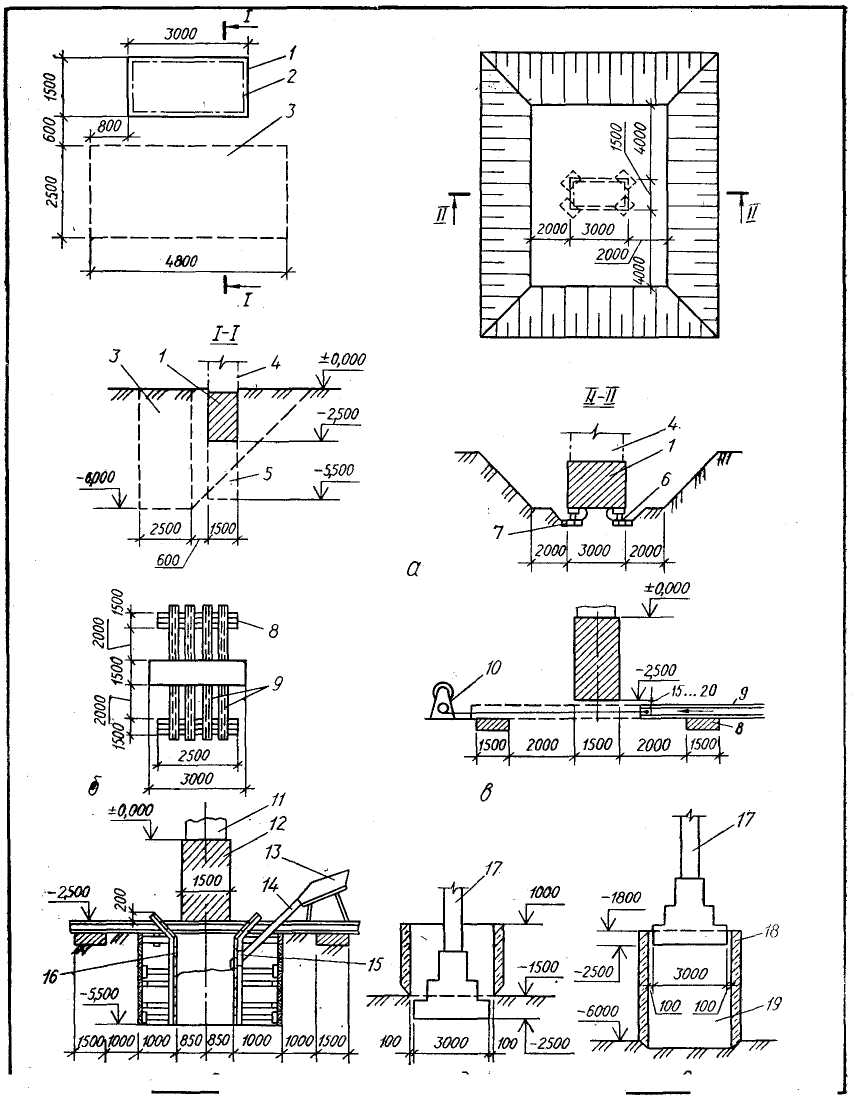

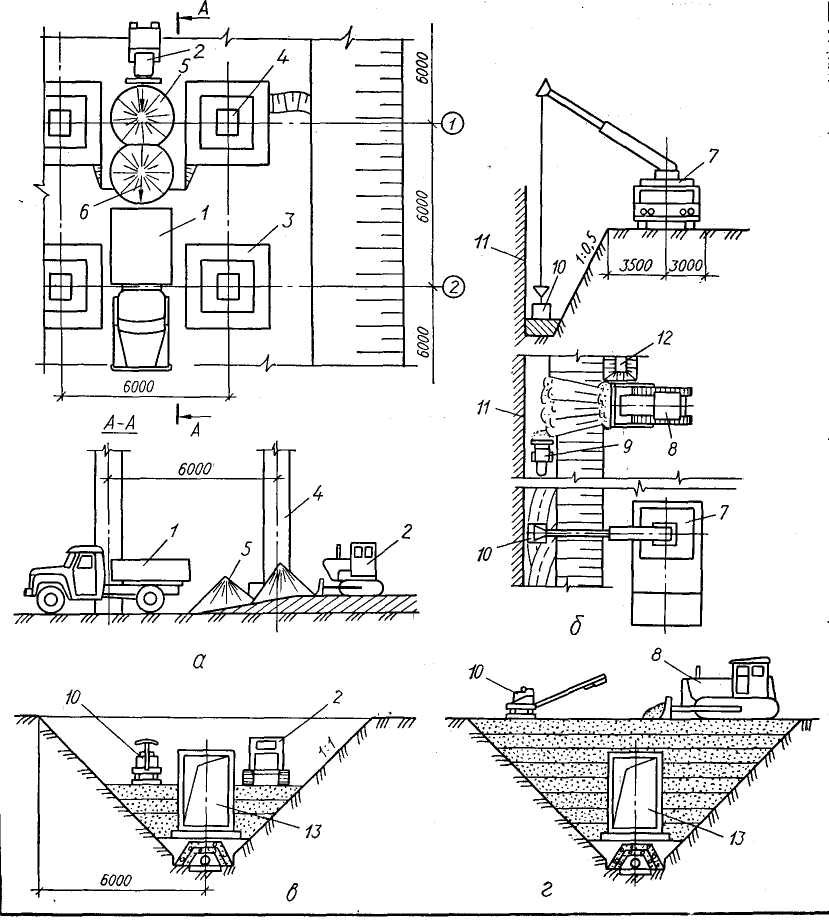

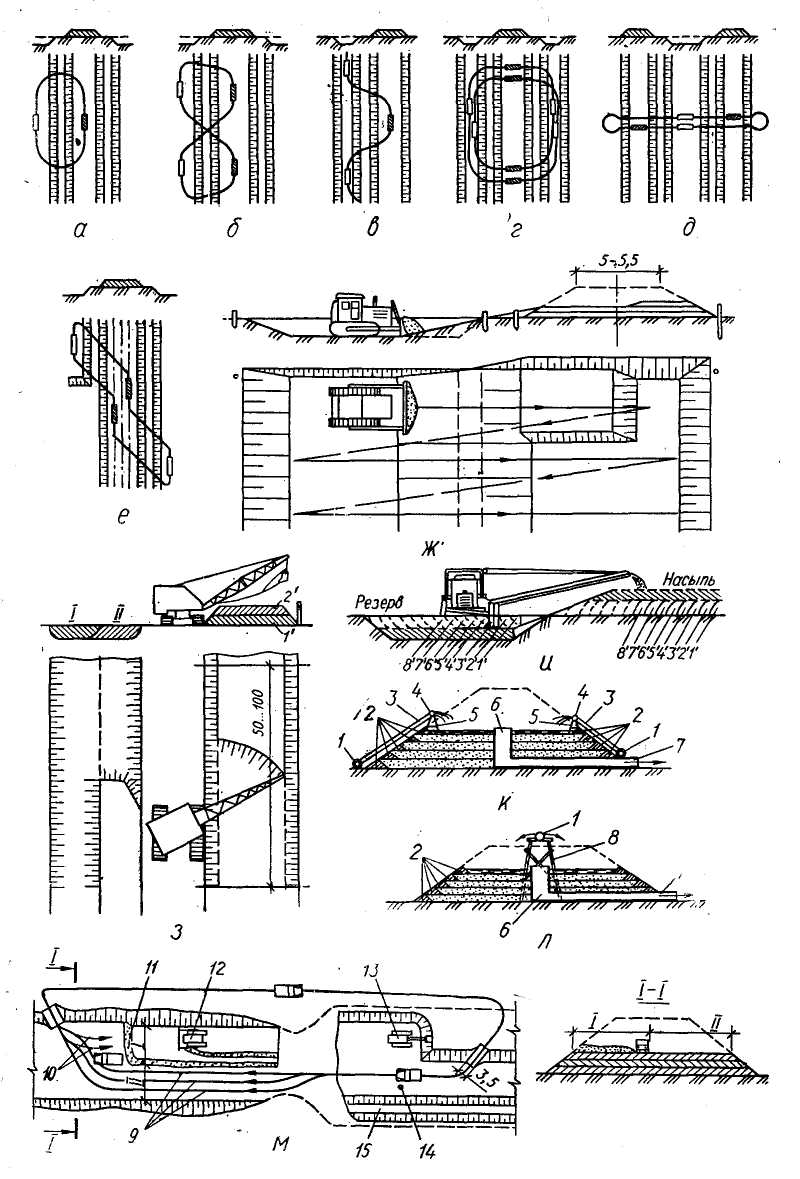

Глава 5 УСТРОЙСТВО ВЫЕМОК И НАСЫПЕЙ § 1. Устройство котлованов Котлованы представляют собой временные выемки, устраиваемые для возведения фундаментов, частей здания и сооружения, расположенных ниже поверхности земли. Котлованы бывают с вертикальными или наклонными стенками (откосами), с креплениями или без них. Котлованы с вертикальными стенками без крепления устраивают в грунтах естественной влажности с ненарушенной структурой, при отсутствии грунтовых вод и глубине котлована в пределах 1...2м (см. гл. 3, § 5). Котлованы с откосами разрабатывают при глубине, превышающей допустимые пределы возведения их с вертикальными стенками, и когда устройство креплений экономически нецелесообразно.  Рис. III. 13. Схемы уплотнения грунтов: а — кулачковыми катками Д-130Б (/ — план, // — разрез, /// — схема движения машин; 1...8 — ходы катка); б — пневмоколесным катком Д-263; в —• гладким самоходным катком; г — трамбующей плитой, подвешенной к стреле экскаватора Э-652Б; / — перекрытие полос; 2 — направление укатки от краев насыпи к ее середине; 3 — ширина укатываемой полосы; 4 — рыхлый слой грунта; 5 — уплотненный слой грунта; 6 — зона уплотнения грунта ручными трамбовками; 7 — слои грунта, уплотняемые катком; 8 — ось проходки экскаватора; 9 — трамбующая плита; 10 — уплотняемая полоса} // — места стоянки экскаватора) Наибольшую крутизну откосов (при отсутствии грунтовых вод) устанавливают согласно СНиПам: Глубина котлована, м Крутизна откоса До 1,5 От 1 : 0 до 1 : 0,25 1,5...3 От 1 : 0,5 до 1 : 1 3...5 От 1 : 1 до 1,25 Для более глубоких котлованов крутизну откосов назначают переменной (более пологой по дну) либо по расчету. Технологический процесс устройства котлована включает: разработку грунта с выгрузкой в транспортные средства или на бровку котлована; транспортирование грунта, срезку откосов и планировку дна; обратную засыпку пазух между стенками фундамента и котлована с разравниванием и уплотнением грунта, а также выполнение вспомогательных работ (крепление вертикальных стенок, водоотлив и т. д.). Разработка грунта является ведущим процессом и выполняется обычно экскаваторами с различным сменным оборудованием и бульдозерами, реже — гидромеханическим способом и скреперами. Экскаваторы, оборудованные прямой лопатой, \ разрабатывают котлованы преимущест-: венно в грунтах сухих и нормальной ' влажности лобовыми (торцовыми) или \ боковыми проходками с погрузкой грун-| та в транспортные средства (рис. III. 14). | Из-за конструктивных особеннос-I тей этого оборудования его почти не I применяют для работы с отсыпкой в I отвал. Вместимость ковша выбирают |в зависимости от объемов работ, глу- бины котлована и свойств грунта. В мокрых забоях и при высоком уровне грунтовых вод необходимо устраивать открытый водоотлив или понижение уровня грунтовых вод (см. гл. 3, § 3). Возможность разработки котлована той или иной проходкой зависит от характеристики рабочего оборудования экскаватора, глубины копания и ширины котлована. Разработку котлована лобовыми проходками ведут с размещением транспортных средств непосредственно в забое (рис. II 1.14, а, б, в, г, д) и редко выше подошвы забоя (рис. III. 14, е). В последнем случае наибольшая глубина котлована определяется выражением /г<Яв-(/гт + 0,5), (Ш.53) где Нв— наибольшая высота выгрузки, м; hr— высота транспортной единицы до верха борта, м; 0,5 — минимально допустимое расстояние между нижней кромкой открытого днища ковша экскаватора и верхом борта транспортного средства, м. Если глубина котлована превышает максимальную высоту копания экскаватора, то разработку ведут ярусами (рис. III. 14, е), стремясь к тому, чтобы в сечение котлована вписать минимальное число проходок. Котлованы шириной 1,5/? (рис. III. 14, а) разрабатывают лобовой проходкой с односторонней погрузкой в транспортные средства. При ширине котлована от 1,51? до 1,9/? разработку ведут лобовой проходкой с двусторонней подачей транспортных средств (рис. II 1.14, б). Наибольшая ширина лобовой проходки при перемещении экскаватора по прямой Вл<2]//?2-/*, (111.54) где /п — длина рабочей передвижки экскаватора, м. Котлованы шириной от 1,9/? до 2,5/? разрабатывают уширенной лобовой проходкой с перемещением экскаватора по зигзагу (рис. III.14, в), а до 3,5/?—с перемещением поперек котлована (рис. III.14, г). Широкие котлованы (более 3,5/?) разрабатывают вначале лобовой, а затем боковыми проходками. Максимальная  Рис. III.14. Разработка котлованов одноковшовыми экскаваторами: [ л — лобовая проходка экскаватора, оборудованного прямой лопатой с односторонней погрузкой грунта в са-мосвалы; б — то же, с двусторонней погрузкой; в — то же, с зигзагообразным перемещением экскаватора; : i— поперечно-торцовая проходка; д — боковая проходка; е — разработка ярусами (I...IV— последова-jv тельность проходок); ж — торцовая проходка экскаватора, оборудованного обратной лопатой или драглайном; I При перемещении экскаватора по прямой; з — то же, с двумя проходками экскаватора; и — то же, при знгзаго-образном перемещении экскаватора; к — поперечно-торцовая проходка; л — продольно-торцовая проходка; л — схема забоя драглайна; к — поперечно-челночная, схема отработки забоя; о, л — продольно-челночная ; схема отработки забоя; / — ось проходки; 2 — стоянки экскаватора; 3 — путь движения автотранспорта; 4 -» '■ шехи; 5 — ось предыдущей проходки; 6 — самосвал; 7 — опускание ковша и набор грунта; 8 — окончание набо> pa s подъем ковша; 9 -=> разгрузка ковша; а — угол наклона стрелы; р" — средний угол поворота ^ ширина каждой боковой проходки В6= Вл + 0,7#ст, (111.55) где Rcr— наибольший радиус копания на уровне стоянки экскаватора, м. Разработка прямыми лопатами котлованов, (траншей) производится с недобором грунта в подошве котлована (траншеи), не превышающим 5...20 см при вместимости ковша соответственно 0,25... ...5 м3. Недоборы грунта, как правило, разрабатывают механизированным способом: наиболее часто бульдозерами, а также автогрейдерами, экскаваторами-планировщиками, экскаваторами со специальными зачистными ковшами. Для въезда в забой устраивают траншеи с уклоном 0,1...0,15. Ширину въездных траншей по низу принимают при одностороннем движении равной 3... ...3,5 м. Экскаваторы, оборудованные обратной лопатой, разрабатывают котлованы торцовыми или боковыми проходками с расположением экскаватора выше уровня дна забоя и погрузкой грунта в транспортные средства. Указанные условия позволяют использовать эти экскаваторы и при разработке увлажненных и мокрых грунтов. Возможность разработки котлована торцовой или боковой проходкой зависит от характеристики рабочего оборудования экскаватора, глубины копания и ширины котлована. Наибольшую ширину торцовой проходки по верху при движении экскаватора по прямой (рис. III. 14, ж) и двусторонней подаче транспорта определяют по формуле (II 1.54), а по низу устанавливают из выражения В'<2(ЯСТ — Actg " Для гидравлических экскаваторов при заданной глубине котлована hширина торцовой проходки может быть опре- делена из выражений: В = 2 sin р |^/?2 — Лш ж 1,6 }/"/?•—/Й, (111.57) и B' = 2sinpJ/#2 — (Лш + Л)2« «1,6]/Яа-(Лш + /02, (Ш.58) где Р — угол поворота экскаватора от оси движения (принимается р* =50... ...55°); Лц, — высота оси крепления шарнира стрелы относительно уровня стоянки экскаватора, м. Ширина торцовой проходки при двусторонней погрузке транспортных средств находится в пределах 1,6... ...1,7/?. При односторонней подаче транспортных средств она уменьшается до 1,37?, и ось пути экскаватора перемещается в сторону расположения транспорта. При разработке котлованов с выгрузкой грунта в отвал ширина проходки ограничивается необходимостью размещения грунта в отвал с образованием бермы — площадки от бровки котлована до подошвы отвала. Котлованы, ширина которых превышает максимальную ширину проходки при перемещении экскаватора по прямой, разрабатывают несколькими торцовыми проходками либо зигзагообразным или поперечно-торцовым перемещением экскаватора (рис. III.14, и, к). Угол поворота экскаватора при торцовых проходках и подаче транспортных средств со стороны разработки может быть от 30 до 60°. Наибольшую ширину каждой последующей торцовой проходки (если разрабатывают один борт выемки) вычисляют по формуле В<2]/> — ll — Actgq>. (Ш.59) Длина рабочей передвижки экскаватора /п, особенно у гидравлических экскаваторов, изменяется в значитель- ных пределах и зависит от конструктивных размеров экскаватора (R, hm), глубины котлована h, расстояния от бровки откоса выемки до ближайшей опоры экскаватора 1уи угла рабочего откоса выемки, которые определяются грунтовыми условиями. Длина рабочей передвижки во всех случаях /П<ЯД-ЯД, (Ш.60) где RR, RA— соответственно наиболь- ший и наименьший радиусы копания на уровне дна выемки (переменные величины, зависящие от глубины), м. Эк с к а в а торы-драглай"-н ы применяют при тех же условиях, что и экскаваторы с обратной лопатой. Разработку грунта драглайном осуществляют ниже уровня стоянки торцовыми или боковыми проходками в транспортные средства и реже в отвал. Преимуществами драглайна являются большие радиус действия и глубина копания. Особенно эффективна разработка драглайном мягких и плотных грунтов, в том числе обводненных и со слабой несущей способностью.  Рис. III. 15. Схемы производства работ бульдозерами и экскаваторами-планировщиками: а — бульдозером при разработке котлованов; о — то же, при зачистке дна от недобора грунта; в *— то же, при засыпке траншеи (1...I0 — последовательность движения бульдозера); г — экскаватором-планировщиком при планировке откосов выемки и насыпей с нижней стоянки; д — то же, с верхней стоянки; / — положение оси экскаватора в возможном приближении^ откосу (Г, 2' — зоны планировки); // — то же, в возможном удалении от откоса Драглайны разрабатывают забои по поперечно-челночной и продольно-челночной схемам. При поперечно-челночной схеме разработки котлованов драглайном (рис. III.14, н) набор грунта производится поочередно с каждой стороны самосвала, подаваемого по дну выемки, без прекращения поворота стрелы в момент выгрузки грунта. При продольно-челночной схеме (рис. III. 14, о, я) грунт набирают перед задней стенкой кузова и, подняв ковш, разгружают его над кузовом. Благодаря уменьшению высоты подъема ковша и угла поворота экскаватора до 6... 10° производительность экскаватора увеличивается в 1,5...2 раза. Эти схемы целесообразно применять при разработке широких котлованов. При разработке котлованов боковыми проходками и выгрузке грунта в отвал рекомендуется вести работу по круговому циклу — поворотом экскаватора на 360°. Бульдозерами котлованы разрабатывают преимущественно траншейным способом с перемещением по челночной схеме: грунт перемещают вдоль оси котлована, начиная с середины, в оба конца (рис. III. 15, а). При этом вначале разрабатывают первую захватку на глубину 0.8...1 м, затем вторую на ту же глубину и т. д. Между траншеями оставляют перемычки нетронутого грунта шириной 0,5... 1,2 м, который срезают после разработки ряда траншей. Гидромеханическим способом работы выполняют в соответствии с рекомендациями гл. 4, § 5. При разработке земснарядами и гидромониторами сначала устраивают в сухом месте пионерный котлован. Для подъема пульпы землесосную установку располагают на уровне бровки котлована. После каждых 3...3.5 м землесос переводят на дно котлована и продолжают углубление. Срезку откосов и планировку дна котлована производят после разработки грунта экскаваторами. Если дно котлована является основанием для фунда- ментов, грунт в зависимости от типа и вместимости ковша экскаватора не добирают на 10...30 см. Дно котлована зачищают бульдозером, который перемещает грунт к экскаватору (рис. III. 15, б), а при небольших расстояниях перемещения и глубине котлована удаляет его сам. Все более широкое применение находят гидравлические экскаваторы-планировщики с телескопическим рабочим органом, с удлинителем стрелы и без него (ЭО-3332А и др.). Возможность движения рабочего органа по прямым, горизонтальным и наклонным траекториям позволяет использовать экскаватор-планировщик на работах по планировке дна котлована, откосов выемок и насыпей, обратной засыпке пазух фундаментов и других работах (рис. III.15, г, д). Если фундаменты располагаются в траншеях и грунт разрабатывают ниже проектной отметки дна котлована, планировку производят бульдозером или вручную (используя вынутый из траншеи грунт), а уплотнение — пневматическими трамбовками или катками. Обратная засыпка пазух между стенками подвала и откосами котлована выполняется после устройства перекрытия над подвалом и гидроизоляции стен. Для этого используют излишки грунта, оставленные при рытье котлована, которые перемещают обычно бульдозером. Засыпку производят слоями толщиной 20...30 см с последующим уплотнением пневматическими или электрическими трамбовками, а также подвесными плитами. Засыпку и уплотнение грунта пазух глубоких подвальных частей промышленного здания осуществляют с двух его сторон после устройства стен подвала. Вначале грунт подают и разравнивают бульдозерами с одной стороны здания (рис. III.16, а), а затем, во время уплотнения этого слоя, подают и разравнивают грунт другой стороны здания. Обратная засыпка котлована при сложных в плане фундаментах выполняется сразу же после возведения подземной части здания или сооружения (распалубливания и гидроизоляции поверхностей подземных конструкций) перед началом работ по возведению наземной части. В этом случае создаются  Рис. ІІІ. 16. Обратная засыпка и уплотнение грунтов в котлованах промышленных зданий: а — засыпка пазух котлована; б — уплотнение грунта подвесной плитой при сложных в плане фундаментах; / — бульдозер; 2 — грунтоуплотняющая машина; 3 — кран; 4 — подвесная плита; 5 — экскаватор, оборудованный грейфером; 6 — микробульдозер; 7 — направление отсыпки более благоприятные условия для механизации работ и применения крупногабаритных машин. Обычно грунт подается экскаватором, оборудованным грейфером, и разравнивается малогабаритным бульдозером (рис. III. 16, б). Уплотняют грунт подвесными плитами концентрированными полосами в пределах рабочей карты, ограниченной подземными конструкциями (рис. III. 16, б); виброплитами (например, ПВТ-3) или вибропогружателями (ВП-1 и др.). В первую очередь выполняют работы в пределах участка с пониженными отметками для достижения общего уровня, а затем работы ведут по всему котловану. § 2. Устройство траншей Траншея — это временная выемка, устраиваемая для укладки труб и других инженерных сетей, а также возведения ленточных фундаментов. Траншеи разрабатываются с вертикальными стенками (с креплением стенок или без них), с откосами и смешанного профиля. Траншеи с вертикальными стенками без крепления устраивают в грунтах естественной влажности с ненарушенной структурой, при отсутствии грунтовых вод и небольшой глубине — 1...2 м, иногда до 3,5 м (при использовании траншейных экскаваторов). В этом случае во избежание осыпания или оползания грунта рекомендуется вслед за отрывкой производить работы по укладке труб, устройству фундаментов и т. п. Устойчивость вертикальных стенок траншей большой глубины (10 м и более) может быть обеспечена при использовании специального глинистого раствора, которым заполняется траншея во время ее отрывки (способ «стена в грунте» описан в разд. V, гл. 4, § 4). Траншеи с откосами разрабатывают при тех же условиях, что и котлованы. Крутизну откосов устанавливают в зависимости от глубины и строительных свойств грунта по СНиПам. Траншеи смешанного профиля устраивают при значительной их глубине и наличии грунтовых вод. Технологический процесс устройства траншей включает: разработку грунта с выгрузкой на бровку или в транспортные средства, крепление вертикальных стенок, транспортирование грунта, планировку дна, обратную засыпку и уплотнение грунта, а также вспомогательные работы по установке лестниц, ограждений и т. д. Планировку дна траншей при монтаже труб и кабелей обычно не делают, а для того чтобы обеспечить проектный профиль дна, планируют поверхность трассы трубопровода до начала рытья траншеи. Разработка грунта, как и при устройстве котлованов, является ведущим процессом. Экскаватором, оборудованным обратной лопатой или драглайном, разрабатывают ниже уровня стоянки траншеи с вертикальными стенками или откосами торцовыми либо боковыми проходками. Грунт выгружается в транспортные средства или отвал (в одну или в две стороны). Наиболее часто траншею разрабатывают торцовой проходкой с расположением экскаватора по оси траншеи и укладкой грунта в отвал с одной стороны при углах поворота стрелы р = = 60...90° (рис. III. 17, а). Если отвал не размещается за пределами возможной призмы обрушения грунта, то дополнительно используют бульдозер (рис. III. 17, б), или экскаватор может перемещаться по оси, смещенной в сторону отвала. Последовательность разработки грунта с одной стоянки экскаватора обычно такова. В вертикальной плоскости грунт разрабатывают ярусами глубиной 1,5... ...2 м. В горизонтальной плоскости связные грунты разрабатывают сначала с одной стороны траншеи с постепенным углублением ее и устройством соответствующего откоса, затем аналогично с другой (рис. III. 17, в, г). В легких (сыпучих) грунтах разработку можно начинать с осевой линии траншеи. Двусторонние отвалы обычно устраивают при разработке глубоких траншей с перемещением экскаватора по зигзагу. Траншеи под фундаменты неглубокого заложения роют универсальными одноковшовыми экскаваторами с ковшом вместимостью ,0,15 м3 с погрузкой грунта в самосвалы. Одиночные выемки под фундаменты колонн или опор роют экскаваторами, оборудованными обратной лопатой, с выгрузкой грунта в транспортные средства (рис. II 1.17, е). В мягких грунтах используют также экскаватор, оборудованный грейфером. Перемещается экскаватор по оси расположения фундаментов или с небольшим смещением. Многоковшовыми экскаваторами разрабатывают траншеи (как правило, с вертикальными стенками) для трубопроводов значительной протяженности при наличии мягких плотных грунтов. При этом получается I более правильное очертание траншеи, I недобор грунта меньше, чем при использовании других землеройных машин. Требуется лишь незначительная зачистка дна. В зависимости от типа машины (цепной — рис. III. 17, д — или роторный экскаватор продольного копания) ширина траншеи изменяется от 0,4 до 1,8 м, а глубина до 3,5 м. В слабых грунтах для создания устойчивых стенок траншей на экскаваторе дополнительно устанавливаются легкосъемные цепные откосообразователи, придающие траншее трапециевидный профиль. Например, цепным многоковшовым экскаватором ЭТУ-354, комбинируя составные части рабочего органа, можно создать четыре прямоугольные (глубина 3,5 и 2,5 м, ширина 0,8 и 1,1м) и четыре трапециевидные траншеи (глубина 3,5 и 2,5 м, ширина по верху траншеи 2,8 м, а по дну — 0,8 и 1,1 м). Эксплуатационная производительность многоковшового экскаватора, м3/смену, послойное уплотнение пневмо- или электротрамбовками. Плотность грунта контролируется плотномерами ДорНИИ и приборами с использованием радиоактивных изотопов. Вне населенных пунктов уплотнение часто не делают, а излишки грунта укладывают валиком по оси траншей.  Рис. III. 17. Разработка траншей экскаватором: а — оборудованным обратной лопатой или драглайном (грунт укладывается в отвал при торцовой проходке); б — то же, с укладкой грунта в отвал при боковой проходке; в — последовательность разработки обратными лопатами продольных широких траншей; г — то же, узких траншей; д — многоковшовым цепным экскаватором; е — схема разработки обратной лопатой одиночных выемок под фундаменты колонн или опор; У — ось проходки; 2 — стоянка экскаватора; 3 — веха; 4 — ось последующей захватки § 3. Производство земляных работ в условиях реконструкциипредприятий При реконструкции действующих цехов и предприятий земляные работы выполняются в стесненных условиях, вызванных наличием близко расположенных зданий и сооружений, отдельных конструкций, видов оборудования, транспортных коммуникаций и инженерных сетей. В этих условиях затруднено или вообще невозможно применение землеройных и землеройно-транспортных машин, уплотняющего оборудования, резко снижается их производительность; при этом увеличиваются объемы ручных работ и возникает необходимость производства дополнительных работ по предохранению конструкций, оборудования и коммуникаций от повреждения. В ряде случаев ограничения на применение существующего землеройного и другого оборудования накладываются спецификой реконструируемого предприятия (например, требованием полного отсутствия загазованности и запыленности). Специальные методы производства работ. В условиях реконструкции вновь возводимые фундаменты, а также основания заглубленных сооружений (подвалов, тоннелей, каналов, отстойников, колодцев и т. п.) могут располагаться ниже подошв ранее возведенных фундаментов и в непосредственной близости от них. Если разность отметок фундаментов А/г и расстояние между их крайними точками а не удовлетворяют условию Д/г ^ atg ф, где <р — угол сдвига (зависит от угла внутреннего трения, удельного сцепления грунта и среднего давления на грунт под подошвой вышерасположенного фундамента), то при отрывке котлована необходимо применять специальные методы: предварительное вывешивание (пере-опирание) фундамента с опирающимися на него конструкциями на временные опоры (рис. III. 18, а, б, в, г); предварительное (до отрывки котлована) переопирание фундамента на буро-набивные сваи; использование опускной крепи (железобетонной рубашки), в которую заключается фундамент, расположенный возле котлована (рис. III.18, д, е); применение ограждения из стального шпунта, железобетонных вдавливаемых или буронабивных свай с установкой распорных конструкций, грунтовых анкерных и других креплений. Метод вывешивания рассмотрим на таком примере. Пусть необходимо возвести фундамент под оборудование с пониженной отметкой заложения (—6 м), расположив его в непосредственной близости от существующего фундамента с отметкой —2,5 м. Работы по вывешиванию фундамента выполняют в такой последовательности (рис. III. 18, а, г): механизированным способом (экскаватором, оборудованным обратной лопатой с ковшом вместимостью 0,25 м3) разрабатывают грунт до отметки существующего фундамента (—2,5 м); грунт набирается в поворотные бадьи, которые мостовыми кранами разгружают в транспортные средства; вручную отрывают площадки, на которые укладывают опорные подушки (железобетонные плиты или пакеты деревянных шпал), служащие опорами для металлических балок; под фундамент устанавливают с помощью домкратов временные подкладки из дерева и бетона так, чтобы нагрузка от фундамента временно передавалась через подкладки на грунт; под фундаментом с обеих его сторон вручную выкапывают траншеи для установки специальных гильз (из листовой стали толщиной 1,5...2 мм), через которые с помощью лебедки последовательно протаскиваются металлические балки (концы балок расклиниваются); после передачи нагрузки от фундамента на все балки убирают прокладки и приступают к разработке грунта под фундаментом С креплением стенок котлована; после разработки грунта до проектной отметки (—5,5 м) устанавливают опалубку и производят бетонирование дополнительной части фундамента (подбетонка) (рис. III. 18, г); после набора прочности бетона опалубку и крепление стенок котлована убирают, металлические балки извлекают из гильз, а сами гильзы заполняют смесью; параллельно с этими работами производят отрывку котлована под проектируемый фундамент. Продолжительность всего цикла подбетонки фундамента при двухсменной работе — 9...12 сут. Устройство железобетонной рубашки для массива грунта фундамента, погружаемой по методу опускного колодца (см. раздел V, гл. 4, § 5), позволяет создать условия для отрывки котлована вблизи фундамента. Если в опускном колодце грунт разрабатывается внутри его, то в железобетонной рубашке — снаружи. Последовательность устройства железобетонной рубашки следующая (рис. III.18, д, е): после вскрытия бетонного пола роют котлован до отметки — 1,5 м; для обнаружения граней нижней ступени фундамента по ее углам отрывают шурфы; на спланированном дне котлована монтируют стальной нож железобетонной рубашки, оставляя между внутренними стенами рубашки и гранями ступени фундамента зазор 100 мм; поярусно (в рассматриваемом примере в два яруса) монтируют арматурный каркас рубашки, опалубку и бетонируют рубашку. Рубашку следует опускать равномерно, разрабатывая и удаляя грунт со всех сторон и контролируя вертикальность граней. Вытрамбование грунта является эффективным способом устройства небольших котлованов глубиной до 1,5 м. После разборки покрытия пола падающим по направляющей штанге крана или экскаватора грузом массой 5...6 т уплотняют грунт, образуя уплотнение по форме груза. Переставляя штангу в новое положение, получают котлован требуемых размеров.  Рис. III.18. Специальные мероприятия, выполняемые перед отрывкой котлована вблизи фундаментов: а — вывешивание фундамента под оборудование (общий вид); 6 — то же, с использованием металлических балок (проектное положение); в — то же, при подводке, металлических балок под вывешиваемый фундамент; г —» то же, на первом этапе бетонирования дополнительной части фундамента; д — устройство железобетонной рубашки у фундаментов колонны на первом этапе бетонирования железобетонной рубашки; е — то же, при проектном положении железобетонной рубашки; 1 — существующий фундамент, подлежащий вывешиванию; 2 — габариты технологического оборудования; 3 — проектируемый фундамент с отметкой 6 м; 4 — технологическое оборудование; 5 — подбетонка; 6 — домкраты; 7 — подкладки (опоры); 8 — сборные железобетонные плиты или деревянные шпалы; 9 — металлические балки; 10 — ручная лебедка; // — технологическое оборудование; 12 — вывешенный фундамент; 13 — приемный бункер; 14 — виброжелоб; 15 — окно в опалубке; К •- крепление стенок котлована; П — железобетонная колонна; 18 — железобетонная рубашка; 19 — маа- сив грунта Специальные рабочие органы экскаваторов широко используют при производстве земляных работ в стесненных условиях для разрушения и разборки асфальтобетонных покрытий, железобетонных конструкций и особенно при разработке мерзлых и скальных грунтов. Гидромолотами, навешиваемыми в качестве сменного рабочего оборудования |, на гидравлические экскаваторы, можно I взламывать бетонные покрытия и фун-I даменты, разрушать мерзлые и скальные грунты, дробить негабаритные куски пород, уплотнять насыпные грунты в стесненных условиях. Гидромолоты работают в повторно-!" кратковременном режиме: сначала рабочий инструмент наводится в точку i внедрения, внедряется в течение 30 с I (опускается) и отодвигает отколотый кусок, после чего поднимается. Затем рабочий цикл повторяется. Конструкции и параметры гидромолотов довольно различны. Так, глубина рыхления за один проход у гидромолотов ГМП-120 и СП — 71 составляет соответственно 40 и 60 см; техническая производительность при разработке асфальтобетонных покрытий толщиной до 0,3 м — 5...6 и 15. ..17 м3/ч. В особо сложных условиях, при устройстве котлованов небольших в плане размеров применяют экскаваторы с грейферным оборудованием (с гибкой или жесткой подвеской ковша). При гибкой подвеске ковша его массу подбирают в зависимости от группы разрабатываемого грунта. Грейферный ковш с жесткой подвеской лучше заполняется, точнее садится в грунт, увеличивается возможность разработки относительно крепких (полускальных) грунтов. Грейферное оборудование широко используется для отрывки ям и траншей, в том числе при способе «стена в грунте», обратной засыпке грунтом траншей и пазух котлованов, погрузке сыпучих грунтов и материалов. Грейфер с напорной телескопической штангой является сменным рабочим оборудованием гидравлического экскаватора ЭО-5122. Строительными организациями используются грейферные установки не только отечественного, но и зарубежного производства. Так, рядом строительных организаций применяются краны фирмы «Поклейн» (Франция) с шарнирно сочлененной стрелой и грейфером на жесткой штанге, которые могут разрабатывать траншеи шириной 0,4... 1 и глубиной до 13 м. Для механизированной разработки в котлованах и траншеях вблизи стен зданий и сооружений или существующих конструкций применяются экскаваторы-планировщики (рис. III. 15, г, д), а также сменное оборудование к экскаваторам с поперечным смещением рабочего органа. Серийно выпускаемые экскаваторы-планировщики ЭО-3322А с телескопическим рабочим оборудованием успешно применяют в условиях реконструкции. Применение мобильного оборудования. В качестве погрузочного, погрузочно-транспортного и вспомогательного оборудования эффективны одноковшовые погрузчики на пневмоколесном ходу. При относительно небольшой производительности и расстояниях транспортирования до 150 м это оборудование в ряде случаев успешно заменяет одноковшовые экскаваторы, работающие совместно с самосвалами. Технологические схемы применения одноковшовых погрузчиков на пневмоколесном ходу в основном следующие: 1. Погрузчик (выемка и погрузка грунта) — самосвал. Схема передвижения погрузчиков в забое при использовании их в качестве основного выемочно-погрузочного оборудования зависит, в первую очередь, от их конструктивных особенностей. Схема применяется при возможности подачи самосвалов непосредственно в забой. 2. Погрузчик (выемка, транспортирование и погрузка грунта) — самосвал. Эта схема применяется в тех случаях, когда из-за стесненных условий невозможно подать самосвал непосредственно в забой. 3.Погрузчик — мостовой кран. Схема применима в условиях реконструкции цехов при расстоянии транспортирования более 150 м, а также при меньших расстояниях, если нельзя использовать погрузчик в качестве транспортного средства (загроможденность цеха оборудованием, конструкциями и др.). Погрузчик подает грунт в специальные емкости — бадьи (например, использованный кузов самосвала), которые затем транспортируются мостовым краном к месту разгрузки (перегрузки) грунта. Эффективность погрузчиков и мостовых кранов резко возрастает при использовании двух емкостей, когда одна загружается погрузчиком, а вторая транспортируется краном. 4. Погрузчик — отвал. Схема используется как при образовании временного отвала, так и при обратной засыпке пазух котлована и траншей. В последнем случае погрузчик можно применять в сочетании с уплотняющими механизмами (вибротрамбующими плитами, микробульдозерами и т. п.). Одноковшовые погрузчики на пневмоколесном ходу благодаря своей универсальности и мобильности могут использоваться не только на погрузочных и погрузочно-транспортных работах, но и при выполнении вспомогательных работ (штабелировании сыпучих материалов, зачистке поверхности, уборке снега и т. п.). Применение сменных рабочих органов у погрузчиков и создание малогабаритных погрузчиков позволит еще больше расширить номенклатуру выполняемых операций, повысить уровень механизации вспомогательных работ и использование погрузчиков во времени. В реконструируемых цехах в качестве транспортных средств следует шире использовать различные малогабаритные средства горизонтального транспорта строительных грузов — мототележки и думперы, а также мостовые краны (для доставки бадей с грунтом). Обратная засыпка и уплотнение грунта в условиях реконструкции производятся по обычным или специальным технологическим схемам. В наиболее сложных условиях вследствие неприменимости обычных машин необходимо использование малогабаритного оборудования (малогабаритных бульдозеров, погрузчиков и др.). Обратная засыпка тоннелей, коллекторов и трубопроводов осуществляется различными комплектами машин, но более часто с использованием обычных и малогабаритных бульдозеров, вибротрамбовок (рис. III.19, г), самопередвигающихся электротрамбовок (ИЭ-4502, ИЭ-4504 и др.) или гидровиброуста-новок. При установленных фундаментах и колоннах обратная засыпка усложняется стесненностью проезда между конструкциями. Если расстояние между фундаментами позволяет проезд самосвалов, то грунт отсыпается ими по схеме, показанной на рис. III.19, а. При шаге колонн 12 м и более, когда установленные фундаменты не препятствуют движению самосвалов, отсыпку грунта осуществляют полосами вдоль пролета с дальней точки котлована «на себя». При этом самосвалы передвигаются по основанию, на которое укладывается слой грунта. Если расстояние между фундаментами недостаточно для перемещения самосвалов, грунт транспортируют и разравнивают малогабаритными бульдозерами или погрузчиками. При ширине просвета между фундаментами колонн менее 0,9 м грунт обычно разравнивают вручную. В первую очередь уплотняют грунт в непосредственной близости от фундаментов колонн, а затем в промежутках между ними. Обратная засыпка грунтом узких (шириной менее 1,4 м) и глубоких пазух производится следующим образом: грунт доставляют к месту работы, распределяют мелкими порциями на бровке траншеи, затем сталкивают бульдозером (рис. III. 19, б) с бровки, в нижней части пазухи разравнивают микробульдозером МБ-4 или вручную, а в средней и верх-  Рис. III.19. Обратная засыпка и уплотнение грунта в стесненных условиях: о — засыпка грунта при установленных фундаментах и колоннах; б — засыпка и уплотнение грунта в узкой пазухе котлована; в — засыпка средней части траншеи с тоннелем; г — то же, верхней части; / — самосвал; 2 — малогабаритный бульдозер; 3 — фундамент; 4 — колонна; 5 — отсыпаемый самосвалами грунт; 6 — направление движения бульдозера; 7 — кран-экскаватор; 8 — бульдозер; 9 — микробульдозер; 10 — вибротрамбовка; // — подземная часть сооружения; 12 — резерв грунта на первый слой; 13 — тоннель ней частях — малогабаритным или обычным бульдозером; послойное уплотнение грунта выполняется концентрическими полосами без перекрытия полосы после-■- дующими проходками вибротрамбующи-ми плитами (ВТМ-2, ПВТ-2, ПВТ-3 и др.) или свайными вибропогружателя- ми на металлических поддонах, подвешиваемых к крану, установленному на бровке котлована. Продолжительность воздействия на грунт 5... 10 с. В верхней части пазухи при достаточной ее ширине грунт уплотняют самоходными катками. § 4. Возведение насыпей из связных грунтов Насыпь представляет собой искусственно сооруженный участок земляного полотна (плотины и т. п.), в пределах которого его основная площадка выше поверхности земли. Из связных грунтов возводят земляное полотно автомобильных и железных дорог, земляные плотины и дамбы, перемычки, площадки под некоторые' промышленные объекты и т. д. При небольших объемах насыпи (земляное полотно при спокойном рельефе местности) грунт отсыпают после доставки его из специальных выемок-кюветов или резервов (уширенных кюветов), расположенных вдоль насыпи. При значительных и больших объемах насыпи (земляное полотно в пересеченной местности, земляные плотины и т. п.) грунт доставляется из выемок больших размеров и грунтовых карьеров. Насыпи должны удовлетворять определенным требованиям к составу и характеристике грунтов, устойчивости, плотности и водонепроницаемости. Земляное полотно служит основанием для верхнего строения автомобильных и железных дорог. Его прочность и устойчивость обеспечиваются соблюдением требуемой крутизны откосов, зависящей от высоты насыпи или глубины выемки, вида грунтов, уровня грунтовых вод и способа укладки грунта. Технологический процесс возведения земляного полотна дорог состоит из подготовительных и основных работ. К подготовительным относят разбивку земляного полотна, снятие растительного слоя, очистку дорожной полосы от кустарников, деревьев, пней, камней и т. п.; к основным — разработку, перемещение, разравнивание и уплотнение грунта, окончательную отделку насыпи или откосов выемки в соответствии с проектом. Способы производства работ зависят от их объемов, заданных сроков выполнения, свойств грунтов и дальности их перемещения, высоты насыпи и глубины выемки, рельефа местности, гидрогеологических и климатических условий. Наибольшее распространение в качестве ведущей машины получили скреперы, бульдозеры и экскаваторы. При определенных условиях применяют также грейдеры, автогрейдеры, грейдеры-элеваторы, экскаваторы-планировщики, средства гидромеханизации. Скреперы используются при перемещении грунта более чем на 100 м. В зависимости от местных условий, расположения мест разработки и выгрузки грунта работы производят по различным схемам. По эллиптической схеме (рис. II 1.20, а) возводят насыпи высотой до 2 м при фронте работ 50... 100 м. Схема «восьмерка» (рис. III.20, б) применяется для возведения насыпей высотой 4...6 м. По сравнению с эллиптической эта схема требует большого фронта работ, но обеспечивает и более высокую производительность. Эллиптическая схема и «восьмерка» применимы во всех случаях возведения насыпей из односторонних и двусторонних резервов, а также при устройстве выемок с укладкой грунта в дамбы, насыпи или кавальеры, при планировочных работах. Зигзагообразная схема (рис. II 1.20, б) рациональна при возведении насыпей высотой 2,5...6 м из грунтов односторонних резервов при длине захватки более 200 м. По спиральной схеме (рис. II 1.20, г) скрепер движется при возведении насыпей высотой до 2,5 м из двусторонних резервов и укладке грунта в кавальеры, когда ширина насыпи соответствует или превышает длину пути разгрузки скрепера, а ширина резерва недостаточна для наполнения ковша. Производительность скрепера при зигзагообразной и спиральной схемах работы до 15 % выше, чем при эллиптической. Поперечно-челночная схема (рис. III. 20, д) применяется для возведения насыпей и дамб, а также выемок и каналов глубиной до 1,5 м с перемещением грунта в двусторонние отвалы; набор грунта производят перпендикулярно к оси выемки во время движения скрепера как в одну, так и в другую сторону. При этой схеме производительность скрепера на 20...25 % выше, чем при эллиптической. Продольно-челночная схема (рис. III. 20, е) служит для возведения насыпей высотой 4...6 м из грунтов двусторонних резервов с заложением откосов не круче 1 : 2. Холостой пробег скрепера в данном случае сокращается до минимума. Выбирая схему движения скрепера, стремятся к тому, чтобы путь транспортирования был наименьшим и без крутых поворотов, длина забоя и фронта разгрузки обеспечивала полную загрузку и разгрузку ковша, уклоны съездов и въездов были минимальны. Продольное перемещение грунта на расстояние более 500 м целесообразно выполнять только самоходными скреперами. Бульдозеры применяют для возведения насыпей высотой до 2 м из резервов (рис. III.20, ж), разработки выемок с укладкой грунта в односторонние и двусторонние кавальеры (отвалы), для перемещения ранее разработанного грунта, планировки откосов, насыпей и т. д. Выемки разрабатывают по ярусно-траншейной схеме путем устройства параллельных продольных полос-траншей с разделительными стенками между ними. Возведение насыпей бульдозерами при перемещении грунта из резервов ведут двумя смежными захватками: на одной отсыпают и разравнивают грунт, а на другой уплотняют катками за несколько проходов. Экскаваторы, оборудованные прямой лопатой, применяют при устройстве земляного полотна, когда глубина выемок не меньше нормальной высоты забоя; экскаваторы, оборудованные драглайн о м,— при разработке выемок с укладкой грунта в кавальеры и отсыпке насыпей из боковых резервов (рис. III. 20, з). Нижние слои насыпей отсыпают из отдаленных участков резерва, верхние — из более близких. Резерв разрабатывают полосами сразу на полную глубину. Грейдеры и автогрейдеры используют для возведения дорожных насыпей высотой до 0,75 м или нижнего слоя более высоких насыпей из резервов, для устройства корыта и разравнивания песка и щебня и планировки откосов. В комплект машин входят два автогрейдера и один пневмокаток с трактором. Один автогрейдер нарезает грунт, а другой перемещает его и разравнивает. Работы производят на двух смежных захватках: на одной грунт разрабатывают, перемещают и укладывают в насыпь, а на другой — уплотняют. Длину захватки принимают 400...500 м. Грейдерами-элева т о ра-м и возводят преимущественно в равнинной местности насыпи высотой 2...2,5 м из двусторонних резервов (рис. 111.20, и). Фронт работ каждой машины устанавливают в пределах 1.2...3 км, длину захватки — не менее 400 м. Работы ведут на двух смежных захватках: на одной отсыпают слой грунта, на другой грунт разравнивают и уплотняют. Грейдерами-элеваторами разрабатывают грунты I—III групп, а также грунты IV группы после предварительного разрыхления. Для лучшего резания грунты увлажняют до оптимальной влажности, используя поливочные машины. Насыпь по всей ширине отсыпают слоями, толщина которых зависит от типа уплотняющих средств  Рис. III.20. Схемы возведения земляного полотна: а •— эллиптическая с помощью скреперов; 6 — то же, «восьмеркой»; в — то же, зигзагообразная; г — то же, спиральная; д — то же, поперечно-челночная; е — то же, продольно-челночная; ж— бульдозером из одностороннего резерва; з — экскаватором-драглайном из одностороннего резерва (/, // — проходки экскаватора; 1', 2' — слои отсыпки насыпи); и — грейдером-элеватором (1'...8' — последовательность выемки и укладки грунта); к — гидромеханизацией безэстакадным способом: л — то же, эстакадным; м — при доставке грунта самосвалами по кольцевой схеме; / — пульповоды; 2 — дамбы обвалования; 3 — выпускные патрубки; 4 — горизонтальные дырчатые трубы; 5 — переносные козлы; 6 — дренажный колодец; 7 — труба для выпуска воды; 8 — инвентарная эстакада; 9 — направление движения груженых самосвалов; 10 — подача под разгрузку; 11 в» отсыпка грунта; 12 — бульдозер, разравнивающий грунт; 13 — экскаватор; 14 — вешка (указатель места погрузки грунтов); 15 — пионерная траншея . До начала основных работ на участке с помощью грейдера или автогрейдера удаляют верхний растительный слой и устраивают первичный продольный забой с вертикальной стенкой высотой 0,4...0,5 м. Первичный забой должен быть на 25...35 см шире последующих. Вынутый грунт перемещают (рис. III. 20, и) в соответствующие — второй, третий, четвертый и т. д.— валики насыпи. После уплотнения первого слоя насыпи приступают к разработке второго слоя резерва в такой же последовательности. Средства гидромеханизации применяют для намыва насыпи безэетакадным и эстакадным способами. Безэстакадный способ намыва (рис. III. 20, к) заключается в постепенном наращивании наклонных патрубков (через 20...30 м) по мере возведения насыпи. Патрубки присоединяются к распределительному пульпопроводу, уложенному у подошвы насыпи, и поддерживаются переставными инвентарными козлами. На концах патрубков укрепляют горизонтальные дырчатые, выпускные трубы. Эстакадный способ намыва состоит в использовании специальной инвентарной металлической или деревянной эстакады, устанавливаемой обычно по оси насыпи, на которой располагается пульпопровод (рис. II 1.20, л). Этот способ менее экономичен; его применяют, главным образом, для устройства больших по ширине насыпей. При производстве работ площадь намываемой насыпи разбивают на участки — карты, длина которых в 3—7 раз превышает ширину насыпи у основания. Намыв производят слоями. Карты намыва по периметру ограждают искусственными валиками (первоначально из местного, а затем из намытого грунта) при помощи бульдозеров или экскаваторов. Для обеспечения непрерывности работ устраивают не менее двух карт, на которых чередуют намыв и подготовку к намыву, одновременно обваловывая карты. Посредине каждой карты заранее располагают один или два водоотводных колодца с дренажными трубами. Экскаваторами-п л а н и -ровщиками производят планировку откосов насыпей и выемок как с нижней стоянки (рис. III. 15, г), так и с верхней (рис. III.15, д). Высота насыпи (глубина выемки) при работе экскаваторов-планировщиков изменяется обыч- но от 1,1 до 4 м при заложении откосов от 1,1 : 1,25 до 1 : 3. Земляные плотины и дамбы возводят часто из однородных связных грунтов. Последовательность подготовительных и _ основных работ по отсыпке плотин и дамб та же, что и при возведении земляного полотна. При подготовке основания насыпи предусматривается снятие растительного и плодородного слоев, удаление непригодных грунтов и уплотнение основания. Основные работы при возведении насыпи плотин и дамб — разгрузка, разравнивание, увлажнение (или подсушивание) и уплотнение грунтов. Доставка и выгрузка грунта в тело насыпи обычно осуществляются самосвалами или скреперами. Схему движения самосвалов — кольцевую (рис. II 1.20, м) или с поворотом на 180°— выбирают в зависимости от ширины слоев отсыпаемого грунта и принятой технологии работ. Скреперы обычно работают по эллиптической схеме с отсыпкой грунта в насыпь продольными полосами, начиная от бровок к середине. Организация работы по возведению земляных дамб и плотин зависит во многом от параметров и назначения последних. Насыпь по длине обычно разбивается на отдельные участки — карты, на каждой из которых последовательно производят разгрузку транспортных средств, разравнивание грунта и его уплотнение. Разравнивание, уплотнение и окончательная планировка насыпей выполняются комплектами машин и механизмов, увязанных по производительности с ведущей машиной. Окончательно зачищают земляные насыпи бульдозерами, экскаваторами-планировщиками, грейдерами, автогрейдерами и универсальными бульдозерами с навесным откосным оборудованием. При больших объемах работ земляное полотно или насыпь зачищают драглайном методом поперечного черпания. Выбор типа планировочных и уплотняющих машин зависит в основном от заложения откосов и размеров земляной насыпи и, в конечном счете, определяется технологическим расчетом. |